Essendo UN anticoproduzioneprocessoconuna storia che duramigliaia di anni, fusione di metalloÈAncoraimportanteNella moderna produzione industriale. Il processo è di versare metallo fuso da un crogiolo inmuffacavità di aprefabbricatomuffa,permettere il metallo e lo stampo si raffreddanogiùe solidificatiNel complesso, quindi demicare la fusione in metallo per ottenere la fusione in metallo e infine completare la produzione di prodottidi processo di finitura.

In questo articolo, il team di ricerca JS lo faràPortare ILnecessario materialeDiCasting di metallotecnologia In UN modo regolare e affrontare ildefinizionedi processi, storicoprogressi, EcategorieDicorrente principaleattualeprocessi.

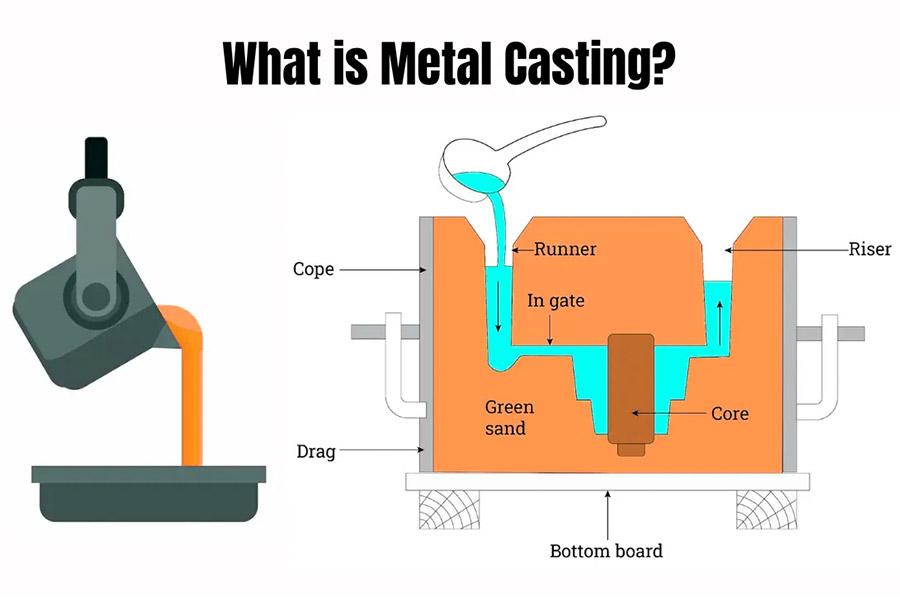

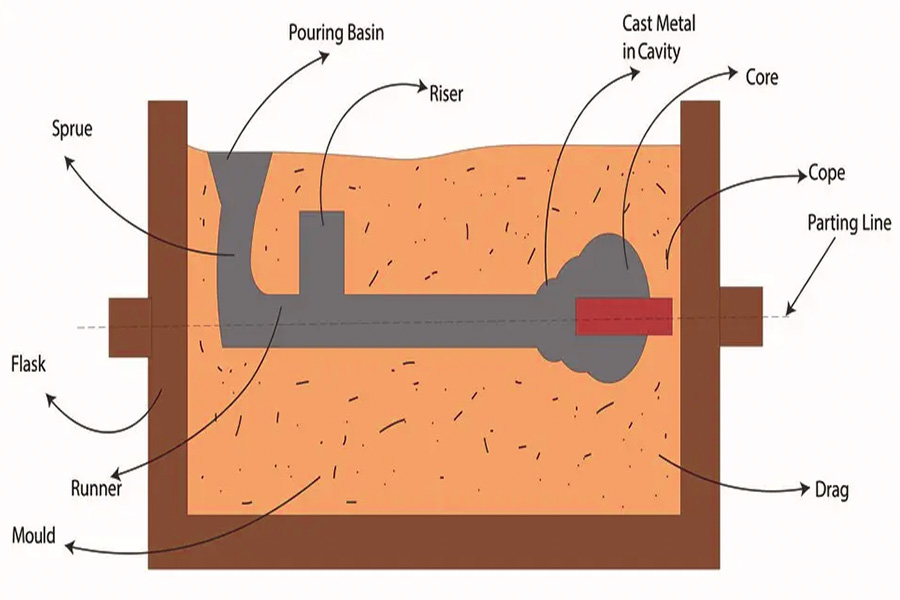

Cos'è la fusione di metallo?

La fusione metallica è un processo di produzione di formazione generale il cui principio è quello di gettare metallo liquido in uno stampo con una cavità pre-machined e produrre un prodotto con una forma geometrica specificata dopo la solidificazione e il raffreddamento.

A seconda dei requisiti del prodotto, il processo di fusione è in grado di produrre corpi semplici comelingotti di metallo. Queste merci semifinite di solito hanno bisogno di elaborazione tramite ulteriore forgiatura per migliorare le loro proprietà meccaniche. Può anche creare direttamente parti a forma di reti con caratteristiche geometriche complesse, riducendo sostanzialmente gli indennità di lavorazione.

Essodovere Essere notatoche nella pratica ingegneristica, il termine castingÈ impiegato con dupliceSenso,Entrambi COME ILprocessodi produzionee come ilfabbricatopartiloro stessi.

Quando ha fatto prima la lancio di metalloemergere?

La storia del casting metallico è iniziata nel tardo periodo neolitico intorno al 3000 a.C., quando le persone hanno iniziato a sperimentare per lanciare semplici strumenti e utensili con rame e bronzo. La prima tecnologia applicata era la tecnica del casting di muffe. Ad esempio, i Sumeri hanno usato l'argilla per formare stampi e versato rame fuso in essi per creare strumenti come assi e pugnali.

In Cina, le dinastie di Shang e Zhou hanno assistito al progresso del casting di bronzo su un metodo altamente avanzato che è stato in grado di regolare la proporzione in lega e la temperatura del versamento accuratamente. La tecnologia del casting a quel tempo ha promosso la produzione di armi e attrezzi agricoli su base standard. Con l'invenzione della tecnologia di fusione di ferro (circa 1200 a.C.), la fusione è stata ulteriormente estesa al mondo del ferro e ha portato aElaborazione dei metallinella forma della seconda rivoluzione industriale.

Quali sono i vantaggi comuni della fusione in metallo in lega di alluminio?

La fusione in metallo in allumalloy ha una posizione unica tra le moderne industrie manifatturiere grazie alle sue peculiari proprietà dei materiali e alla flessibilità del processo. I suoi meriti comuni sono sostanzialmente espressi nei seguenti aspetti:

1. Vantaggi leggeri significativi

Il suo peso è un terzo di quello dell'acciaio. I prodotti progettati utilizzando la tecnologia di fusione in metallo possono risparmiare un peso significativo senza alcun compromesso sulla forza. Possiamo abbassare il peso dei cilindri del motore delle auto del 30% in seguito all'adozione di questa tecnologia, che ha implicazioni dirette per l'efficienza del carburante o la gamma di veicoli elettrici.

2. Resistenza alla corrosione superiori

È facilmente realizzabile creare uno spessorivestimento di ossidoall'esterno dei pezzi di alluminio. Modificando la composizione della lega (ad es. Attraverso l'inclusione di silicio e magnesio) al lancio dell'alumalloy metallico, la protezione della corrosione è ancora maggiore e il pezzo può essere impiegato in ambienti umidi o salt -spray, ad es. sui componenti della nave o sui recinti di Outd.

3. Conducibilità termica ed elettrica con alta efficienza

La lega di alluminio ha conducibilità termica 3 volte superiore al ferro. La tecnologia di fusione in metallo in allumalloy può controllare esattamente la struttura del grano e, attraverso di essa, promuovere l'efficienza della conducibilità termica di articoli come radiatori e portate di lampade a LED al valore dell'alluminio puro mantenendo la stabilità strutturale.

4. Buona Compatibilità del processo

Dalla fusione di sabbia alla fusione di stampo ad alta pressione, la fusione di metallo ha la capacità di soddisfare una vasta gamma di richieste di processo.Casting a bassa pressione, ad esempio, può lanciare componenti complessi a parete sottile con uno spessore della parete di soli 1 mm, mentre la fusione di gravità si adatta a grandi componenti strutturali e la sua adattabilità è molto maggiore di quella della ghisa.

5.economico e sostenibile

Il rapporto di riciclaggio dell'alluminio è superiore al 95% e il consumo di energia richiesto nella fusione della fusione in metallo in allumalloia è inferiore del 60% rispetto all'acciaio. Il peso leggero riduce anche i costi di trasporto e quindi ha vantaggi di costi e ambientali durante tutto il suo ciclo di vita, come la produzione su larga scala di vassoi per batterie per nuovi veicoli energetici.

Quali sono i principali processi di fusione metallica?

I metodi di fusione dei metalli sono applicabili a una varietà di materiali metallici, come metalli ingegneristici comuni come alluminio, zinco, ferro e acciaio. A causa di variazioni significative in proprietà significative come il punto di fusione, la fluidità, il restringimento, ecc., I metalli diversi devono essere adattati alle proprietà del materiale nel processo di fusione. Nella produzione reale, la scelta della tecnologia di casting nella maggior parte dei casi è una questione di considerazione globale di vari fattori. Di seguito sono riportati i principali metodi di fusione in metallo:

1.Sand Casting

- Il metodo di fusione tradizionale più popolare èCasting di sabbia. Il processo di fusione di sabbia si basa principalmente sulla sabbia per sviluppare lo stampo in cui si verifica la fusione. La fusione di sabbia è particolarmente più conveniente quando c'è una fusione di parti di una forma più grande o più complicata.

- Il suo grande vantaggio è che ha un prezzo relativamente basso e molto versatile e può essere reso versatile per soddisfare la necessità di diverse forme di prodotto. Ma la finitura superficiale delle getti ottenute attraverso questo processo tende ad essere ruvida e la finitura attraverso la macinatura o la lavorazione normalmente deve essere eseguita per l'elevata precisione.

2. Casting Die (casting ad alta pressione)

- La fusione del dado è un processo che utilizza stampi metallici per le parti in metallo a fusione. Questi stampi sono in genere fabbricati utilizzando materiali non ferrosi come alluminio, rame o zinco, ma a volte vengono utilizzati anche metalli ferrosi come l'acciaio.

- Sebbene gli stampi metallici siano più costosi da realizzare, sono molto resistenti e possono essere riciclati. Pertanto, il casting da dapi è più adatto per l'uso in applicazioni in cui è richiesta la produzione ad alto volume. La fusione del dado ha finiture più fluide e una maggiore precisione rispetto ad altri metodi di fusione e, come tale, è generalmente impiegato per produrre componenti di piccole e medie dimensioni in cui vi sono elevati requisiti di qualità della superficie.

Questo processo di fusione di precisione utilizza un modello di cera solubile come modello originale e costruisce un rivestimento in ceramica refrattario multistrato sulla sua superficie, che viene quindi sinterizzato ad alta temperatura per formare un guscio di stampo solido. Dopo che il motivo della cera si è sciolto, il metallo fuso può essere versato nella cavità dello stampo e infine si ottiene un componente complesso con una precisione dimensionale molto elevata.

4. Casting centrifugo

Il metallo fuso viene versato in uno stampo rotante e la forza centrifuga viene utilizzata per produrre componenti tubolari o anulari (ad esempio, giunti a tubo e maniche del cuscinetto). Il processo può eliminare i pori e il restringimento, migliorare la densità del materiale ed è adatto alla produzione di tubi in metallo senza soluzione di continuità.

5. Casting per pressione

- Il processo di fusione a bassa pressione consente all'alluminio fuso di entrare nella cavità dello stampo in modo non turbolento sotto pressione controllata. È particolarmente adatto a componenti complessi con diverse caratteristiche trasversali. Ad esempio, il mozzo della ruota in lega di alluminio automobilistico, i requisiti di struttura differenziati dei raggi a parete sottile (circa 3-5 mm) e del bordo a parete spessa (10-15 mm) sono i vantaggi della fusione a bassa pressione.

- Rispetto alla tradizionale fusione a gravità, la fusione a bassa pressione può ridurre significativamente il restringimento, migliorare le proprietà meccaniche ed è compatibile con semi-soliditecnologia di formazione metallica.

Qual è la sequenza delle operazioni di fusione in metallo?

1. Preparazione e modellazione dello stampo

Le operazioni di fusione in metallo iniziano con la progettazione e la produzione dello stampo come passo iniziale. A seconda delle specifiche delle parti, viene selezionato il tipo di stampo come stampo di sabbia, stampo di metallo o stampo per investimenti. Ad esempio, la fusione di sabbia è normalmente per parti grandi mentre vengono utilizzati stampi per la fusione per le parti di accuratezza. Lo stampo deve essere essiccato o cotto per migliorare la forza ed evitare la deformazione o il cracking durante il versamento.

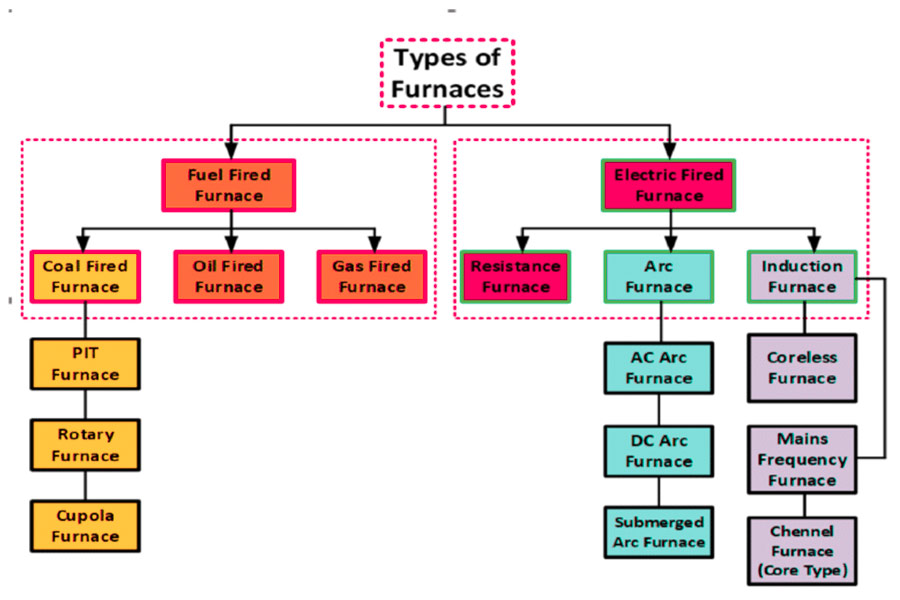

2.Mixing e fusione del materiale

Posizionare le materie prime in metallo come ghisa e lega di alluminio in un forno (come un forno a induzione o un forno ad arco), riscaldarle a temperature sopra il punto di fusione e tenere a temperatura costante. In questa fase, la temperatura e il tempo di fusione devono essere controllati correttamente per prevenire l'ossidazione o l'inalazione dei metalli e la composizione deve essere regolata aggiungendo desossidizzatori ed elementi legati (ad esempio silicio e magnesio) per soddisfare i requisiti di prestazione di diverse parti.

3. Controllo del versamento e del ripieno

Il metallo fuso è riempito con la cavità dello stampo da un mestolo o da un sistema di alimentazione automatico. La velocità e l'angolo di versamento devono essere controllati rigorosamente. Troppo rapido causerà facilmente schizzi o porosità e troppo lento potrebbe indurre difetti a chiusura fredda. Alcuni processi, come la fusione a bassa pressione, utilizzano un'atmosfera a bassa pressione per garantire un flusso regolare dimetallo fusoin cavità intricate.

4.Solidificazione e controllo del raffreddamento

Il metallo viene solidificato nello stampo attraverso la tecnologia di raffreddamento di raffreddamento naturale o di raffreddamento a getto. La velocità di raffreddamento ha un impatto diretto sulla struttura del grano e sulla proprietà meccanica. Ad esempio, le leghe di alluminio possono essere rafforzate e perfezionate con rapidi raffreddamento e le getti d'acciaio devono essere raffreddate lentamente per evitare il crack.

5.Demolding e finitura

Una volta che la fusione si solidifica, viene vibrato o espulso o rimosso il braccio robotico. È deburto, trattato a terra e al calore (ad es. Ricottura o spento) per eliminare lo stress interiore e migliorare la qualità della superficie. Questa è la connessione più importante tra i prodotti di finitura e il controllo delle operazioni di fusione in metallo.

6. Controllo e spedizione di qualità

La precisione interna e le dimensioni delle getti vengono ispezionate utilizzando strumenti di misurazione a tre coordinati, rilevamento dei difetti a raggi X o esame visivo. I prodotti qualificati vengono inviati ai clienti dopo che i prodotti non qualificati vengono restituiti al processo di fusione per la riorganizzazione, la pulizia, la spruzzatura otrattato in superficie.

Cosa è di solito richiesto nell'apparecchiatura di fusione in metallo?

1. Attrezzatura di mantenimento

L'attrezzatura principale della fusione in metallo del forno è l'attrezzatura di fusione, che scioglie la materia prima in metallo al liquido, principalmente tra cui forno ad arco elettrico, forno a induzione e cupola e altri forni, che possono adattare la modalità di riscaldamento con il punto di fusione di vari metalli. Il mestolo viene utilizzato per trasportare e spostare il metallo fuso per garantire che il metallo liquido venga alimentato senza intoppi nelstampo di fusione, e viene anche utilizzato per monitorare la temperatura effettiva del metallo liquido usando il termometro, al fine di non influire sulla qualità delle getti a causa della temperatura impropria.

2. Attrezzatura per lo stampaggio e la creazione del nucleo

Le macchine di stampaggio sono utilizzate per la produzione di modelli di fusione, in cui il mixer di sabbia mescola uniformemente il legante e la sabbia per fornire adeguate permeabilità all'aria e resistenza al modello di sabbia, mentre la macchina per lo stampaggio viene utilizzata per lo stampaggio rapido usando compattazione o iniezione di sabbia per migliorare l'efficienza di produzione. Le attrezzature per la produzione di core come i tiratori di core vengono utilizzati per creare core con cavità complesse e asciugare i forni secchi e indurirsi i nuclei per assicurarsi che siano stabili quando versati.

3. Attrezzatura di raffreddamento e raffreddamento

Le macchine da beccuccio vengono utilizzate per versare accuratamente il metallo fuso nella fusione per ridurre gli schizzi e l'ossidazione e i sistemi di raffreddamento ottimizzano la struttura interna della fusione controllando la velocità di raffreddamento, impedendo la deformazione o il cracking dal raffreddamento irregolare. Ci sono alcune fonderie che utilizzano macchine a casting continue, per cui il metallo viene lanciato man mano che il processo di solidificazione avviene, perfetto per la produzione di massa.

4. Attrezzatura per il lavaggio e il post-trattamento

Macchina di esplosione di proiettili ad alta velocità per la pulizia superficiale della sabbia residua e lo strato di ossidazione, la macchina da taglio e la macinazione per tagliare il riser per versare e tagliare le bara, in modo che le getti siano in base ai requisiti di dimensioni.Spruzzatura di verniceoppure gli impianti di trattamento termico possono essere utilizzati per la prevenzione della ruggine o l'indurimento delle getti in conformità con i requisiti e per migliorare la loro forza.

5. Attrezzatura di controllo di ispezione e qualità

La porosità, le scorie e altri difetti nella fusione vengono rilevati attraverso i rilevatori di raggi X o ad ultrasuoni, le macchine di misurazione delle coordinate confermano che le dimensioni importanti sono al disegno e che gli analizzatori spettrali vengano impiegati per verificare che la composizione del materiale sia all'interno delle norme del settore. Tutte queste attrezzature sono utilizzate insieme per assicurarsi che i getti soddisfino gli standard del settore.

6. Attrezzatura a livello e ambientale

Casting o stampi con pesi pesanti possono essere trasportati da cinture e gru da trasportatore e i gas di polvere e di scarico dalla produzione vengono puliti da collezionisti di polvere al fine di ridurre l'inquinamento nell'ambiente. I fonderie ad alta tecnologia hanno sistemi di controllo automatico in loro che consentono di modificare i parametri di processo in tempo reale e migliorare la stabilità della produzione.

Quali sono i materiali e le attrezzature minimi indispensabili necessari per la componente in alluminio di fusione metallica fai -da -te a casa?

1. Elenco di categorie di materiali e strumenti consigliati

| Categorie | Strumenti/materiali consigliati | Scopo e descrizione |

| Materiale in alluminio | A356 cast in lega di alluminio cast. | La liquidità è buona per forme complesse. |

| Strumenti di fusione | Grafite Crucible+Furnace Crucible ad arco elettrico. | Resistenza ad alta temperatura, controllo preciso della temperatura a 680-720 ° C. |

| Muffa | Muffa gesso+muffa di sabbia. | Gli stampi di gesso sono adatti per dettagli raffinati, mentre gli stampi di sabbia costa meno. |

| Sistema di raffreddamento | Pompe ad alta pressione + ugelli. | Accelerare la solidificazione e perfezionare le dimensioni del grano. |

| Attrezzatura di sicurezza | Guanti resistenti al calore + occhiali. | Prevenire il liquido in alluminio di schizzare e bruciare. |

2.Pare di business

- Procedure operative di sicurezza: l'operazione di fusione deve essere condotta sotto una corretta ventilazione e nessun materiale combustibile deve essere posizionato vicino alla zona di fusione. La maschera per il viso protettiva deve sempre essere utilizzata dagli operatori per impedire alle ustioni di schizzare l'alluminio.

- Linee guida per la selezione dei materiali:Materiali di fusioneNon è possibile utilizzare direttamente l'alluminio di alta purezza (proprietà: punto di fusione basso, facile da ossidare) e materiali di qualità superiore come le leghe di alluminio al silicio sono preferiti. Non riuscire a condurre la fusione in tale materiale non solo può aumentare l'effetto di fusione, ma migliorare anche la durata della fusione.

- Piano di implementazione economica: l'attrezzatura iniziale può essere dotata di fonderce in alluminio usate e stampi di sabbia fatti da sé. Tale piano combinato può gestire i costi di acquisto delle attrezzature e offrire i requisiti minimi di fusione ed è particolarmente adatto per i cadetti per principianti nella modellatura dei metalli.

Come è la tecnologia di fusione di stampi per coltelli JSdiverso da altroproduttori?

1. Selezione del materiale

JS Knife Stampo per la tecnologia di fusione in metallo utilizza un speciale utensile ad alto rischio di carbonio, la cui distribuzione in carburo è uniforme e le cui prestazioni resistenti all'usura sono migliorate del 30%.

2. Tecnologia del processo

Il nostro processo composito di nitriding a gradini di controllo a gradini di controllo a più stadi+tempra del vuoto ha la capacità di acquisire la durezza della superficie dello stampo su HV1200 e tuttavia trattenere la tenacità del nucleo.

3. Life in aria e efficienza della produzione

- Il nostro stampo da coltello per la fusione in metallo fa pieno uso del cancello eSistema di scaricoAttraverso la simulazione di elementi finiti, riduce l'impatto del liquido in alluminio e riduce il singolo processo di fusione del 15%.

- I recenti casi di clienti confermano che la produzione giornaliera è stata sollevata da 800 pezzi a 1.200 pezzi quando sono stati utilizzati stampi JS, ma l'efficienza di stampi comuni è diminuito del 30% a causa di frequenti arresti per la manutenzione.

4. Servizio fabbricato a coda

Forniamo soluzioni di progettazione di stampi parametriche complete, personalizzando informazioni come la direzione del canale di flusso e la progettazione dei tubi di raffreddamento in base alle specifiche del cliente.

5. Controllo di qualità per servizio

- Ispezione del primo pezzo:Scansione 3De confronto del modello di progettazione con tolleranza a ± 0,02 mm.

- Test di pressione: mostra il versamento ad alta pressione per verificare la guarnizione dello stampo.

- Previsione della vita: ciclo di vita di muffa previsto basato su algoritmi di simulazione dell'usura.

JS vs. altri venditori

| Confronto delle dimensioni | Tecnologia di fusione di stampi per utensili JS | Livello complessivo di altri produttori |

| Materiali core | Acciaio per utensili ad alto contenuto di carbonio e cromo elevato (formulazione di brevetti). | Acciaio per utensili comuni (D2/H13). |

| Processo di trattamento termico | Step Nitriding+Sumpum Descinging (HV1200+). | Nitruro di gas singolo.(Hv800-900). |

| Durata della vita da muffa | 120.000 singoli (industria in media 50.000). | Meno di 50.000 volte. |

| Capacità di personalizzazione | Design completamente parametrizzato, adatto alla struttura irregolare. | Modello standard che supporta solo uno stile semplice. |

| Controllo di qualità | Ispezione di qualità di quarto livello+previsione della simulazione dell'usura. | Ispezione dell'aspetto di base. |

| Servizio post-vendita | Design completamente parametrizzato, adatto alla struttura irregolare. | La sostituzione può essere effettuata solo in garanzia. |

Riepilogo

La fusione in metallo è un metodo di formazione parte versando metallo liquido in uno stampo. La sua essenza è la profonda combinazione di proprietà dei materiali, gestione dei processi e coordinamento delle attrezzature.

Presso la compagnia di fusione metallica dove lavori, ilproduzione su larga scaladei componenti della luce generalmente si basa sull'alta tecnologia dell'industria della fusione dei metalli di raffreddamento a getto. Non solo risolve i punti deboli di facile ossidazione e restringimento dei metalli della luce nella fusione tradizionale, ma realizza anche lo stampaggio una tantum di parti con strutture complicate per mezzo del controllo dinamico del campo di temperatura dello stampo.

Disclaimer

I contenuti di questa pagina sono solo a scopo informativo.Serie JSNon ci sono dichiarazioni o garanzie, espresse o implicite, per quanto riguarda l'accuratezza, la completezza o la validità delle informazioni. Non si dovrebbe dedurre che un fornitore o un produttore di terze parti fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di lavorazione del materiale o lavorazione attraverso la rete Longsheng. È la responsabilità dell'acquirenteRichiedi la citazione delle partiIdentificare i requisiti specifici per queste sezioni.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Abbiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo sull'alta precisioneMACCHING CNC,Produzione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia, ISO 9001: 2015 certificato. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di una produzione di piccoli volumi o personalizzazione su larga scala, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSCiò significa efficienza di selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:www.cncprotolabs.com

FAQ

1. Quale ruolo svolgono gli stampi nel casting?

Muore è lo strumento fondamentale del casting, che determina l'accuratezza della forma e della dimensione delle parti.Può essere riutilizzato per ottenere una produzione di massa efficiente, che influisce direttamente sulla qualità e sui costi del prodotto finito.

2. Qual è il ruolo della fornace nel casting?

Questa stufa viene utilizzata per sciogliere il metallo.Garantisce la purezza e la fluidità del materiale attraverso un preciso controllo della temperatura, che è il fondamento dell'accuratezza e della qualità della fusione.

3. Qual è la differenza tra casting e forgiatura?

La fusione di stampi fusi in stampi ed è adatto a parti complesse.La forgiatura è formata a pressione solida e ha elevate proprietà meccaniche. Viene spesso utilizzato nelle parti portanti.

4.Ca impatto ha il design del dado sul casting?

Il design del dado determina la precisione e la qualità della superficie dei getti.La struttura ottimizzata può ridurre i difetti e migliorare la produttività e la coerenza.

Risorsa