La fusione metallica è un metodo comune utilizzato nel processo di produzione per produrre parti sciogliendo il metallo e versandolo in uno stampo. ComuneMetodi di fusionesono casting di sabbia, casting da morire e casting per gli investimenti. Il casting di sabbia è economico e adatto alla produzione di massa e il casting è ad alta precisione e adatto a componenti con forme complesse.

Negli ultimi anni, l'industria della fusione dei metalli leggeri di raffreddamento a getto si è sviluppata rapidamente. Questo processo di fusione metallica utilizza l'impiego di flusso d'aria ad alta velocità per accelerare il raffreddamento, con l'effetto che è il miglioramento della resistenza alla fusione, nonché la qualità della superficie. Tutti questiprocessi di fusioneavere le proprie caratteristiche e la selezione deve essere effettuata in base a materiali, prestazioni e fattori di costo. Questa comprensione dei processi aiuterà in futuro a ottimizzare il processo di produzione e la qualità del prodotto.

Quali sono i comuni processi di fusione in metallo?

1.Sand Casting

La fusione di sabbia è una delle operazioni di fusione in metallo più comuni. Utilizza la sabbia come stampo ed è adatto per componenti di grandi dimensioni o di forma complessa. Viene spesso utilizzato per produrre grandi parti come basi per macchine utensili e blocchi motori. Il casting può variare da pochi chilogrammi a centinaia di tonnellate di peso. L'attrezzatura da fusione di sabbia è semplice e a basso costo, con alta rugosità superficiale e precisione media. Gli stampi di fusione di sabbia vengono spesso usati una sola volta.

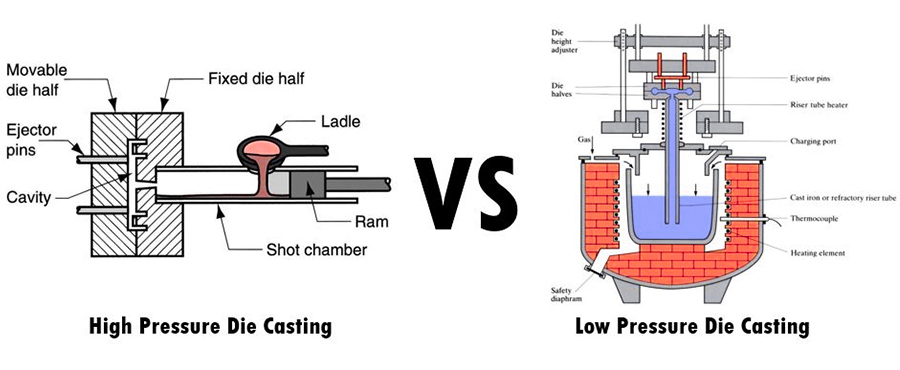

2. Casting ad alta pressione

La fusione ad alta pressione è un altro metallo importanteoperazioni di casting. Spinge il metallo fuso nello stampo metallico ad alta pressione (normalmente 10-200MPA). I vantaggi della fusione ad alta pressione sono elevata produttività, velocità di stampaggio rapido (tempo di riempimento 0,01-0,2 secondi), superficie parziale liscia e dimensioni precise. Lo svantaggio è il costo elevato della muffa ed è adatto alla produzione di massa. La fusione ad alta pressione è ampiamente utilizzata per leghe come alluminio e zinco. È ampiamente utilizzato nelle parti automobilistiche (ad es. Alloggiamento del cambio) e alloggiamento del prodotto 3C e la pressione è generalmente 50-150 MPA.

3. Casting a pressione di low

La pressione di fusione della fusione a bassa pressione è bassa (di solito 0,01-0,05 MPA). Forza il metallo fuso sul fondo a fluire nello stampo. La fusione a bassa pressione ha il vantaggio di un elevato utilizzo dei metalli e meno pori, che viene utilizzato per produrre componenti con requisiti di qualità più elevati. Lo svantaggio è che il riempimento è lento (circa 1-10 secondi) e l'efficienza di produzione non è buona come il casting ad alta pressione.

4.Investment Casting

Casting per investimentiè anche noto come lancio di cera perduta. Prima fa un modello in cera, quindi lo copre con materiale refrattario e infine lo riscalda per far sciogliere e fluire la cera. I vantaggi della fusione degli investimenti sono alta precisione, buona qualità della superficie e possono essere applicati a parti che hanno forme complesse. Gli svantaggi sono un ciclo di produzione elevato e lungo. Viene utilizzato principalmente per piccoli getti ad alta precisione come lame aerospaziali e strumenti medici e il peso della fusione di solito non supera 50 kg.

5.Die Casting

Il casting da morire è un tipo di casting ad alta pressione, ma in genere si riferisce alla rapida prototipazione di metalli non ferrosi. Utilizza stampi metallici e pressioni più elevate (fino a 100 MPA o più). I vantaggi della fusione sono un'efficienza di produzione estremamente elevata (sono possibili centinaia di pezzi all'ora) e adatti a parti a parete sottile (lo spessore della parete può essere piccolo di 0,5 mm). Lo svantaggio è che può essere utilizzato solo per metalli a basso punto di fusione come alluminio, magnesio, zinco, ecc. E lo stampo è costoso.

Quali sono i principali flussi di processo della fusione in metallo della fornace?

1.Metal Fiselting

Questo è il primo passo della fusione in metallo della fornace.Materie prime in metallo(alluminio, ferro, rame, ecc.) Vengono posizionati in una fornace e riscaldati ad alta temperatura fino a quando non si sciolgono completamente. Il punto di fusione differisce in base al tipo di metallo, come l'alluminio si scioglie a circa 660 ° C, mentre il ferro richiede circa 1538 ° C.

Punti chiave:

- La temperatura ha un impatto diretto sulla qualità del metallo fuso e richiede il controllo in tempo reale per evitare l'ossidazione o la miscelazione del gas.

- Scelta del tipo di forno di fusione: forno ad arco elettrico per metallo con un punto di fusione elevato (ad esempio acciaio) e forno a gas per metallo con un basso punto di fusione come lega di alluminio.

2. TRATTAMENTO MELT

Purifica il metallo fuso. Rimuovere le impurità e i gas per migliorare la qualità del metallo. Alcune pratiche che vengono normalmente svolte sono l'introduzione di agenti di raffinazione, agitazione o passaggio del gas inerte.

3. Preparazione morbida

Seleziona lo stampo in base al processo di fusione. Utilizzostampi di sabbiaper la fusione di sabbia, stampi in metallo per la fusione del dado; e stampi in ceramica per la fusione degli investimenti. Lo stampo deve essere asciutto e pulito in modo che non possa influire sulla qualità della fusione.

Punti chiave:

- Gli stampi di sabbia sono economici da produrre ma sono imprecisi. Gli stampi metallici possono essere riutilizzati ma devono essere resistenti al calore nel design per resistere all'alta temperatura del metallo fuso.

- Nella fusione di metallo forno, uno stampo preriscaldato impedisce difetti causati da un eccessivo raffreddamento rapido del metallo fuso.

4.Poring

Il metallo liquido nel forno viene versato nella cavità dello stampo attraverso un mestolo o un sistema di trasporto automatico. La temperatura e la velocità di versamento devono essere ben controllate. Troppo veloce causerà bolle e troppo lento porterà a non solidificazione del metallo.

Punti chiave:

- La temperatura di versamento deve essere di 50-100 ° C superiore al punto di fusione del metallo (ad es. La temperatura di versamento della lega di alluminio è di circa 700-750 ° C).

- Il design del cancello influisce sul flusso di metallo fuso e devono essere evitati pori o difetti a chiusura fredda.

5.Cooling e solidificazione

Il metallo viene lasciato raffreddare nello stampo naturalmente per creare una fusione solida. Il tempo necessario per raffreddare dipenderà dalle dimensioni della fusione e del metallo. I getti più grandi richiederanno alcune ore. La velocità con cui si raffredda deve essere regolata. Troppo veloce lo renderà fragile e troppo lento sarà inefficace.

6. Demmolding e pulizia

Dopo che la fusione è solida, viene rimossa dallo stampo. La fusione di sabbia richiede che lo stampo sia rotto, mentrestampi metallicipuò essere riutilizzato. La superficie della fusione può essere con barate o sabbia residua e le stampi metallici possono essere riutilizzati una volta che sono stati puliti.

7.Post-elaborazione

Il casting potrebbe richiedere di attraversare altri processi come il taglio, la macinatura e il trattamento termico, ecc., Per migliorare l'accuratezza e le prestazioni.

Come usare stampi in gesso per ottenere una semplice fusione in alluminio?

1.Pareare materiali e strumenti

Materiali:

Gypsum in polvere (meglio è un gesso refrattario).

L'acqua (il rapporto di miscelazione del gesso e dell'acqua è di circa 1: 1.3).

Materiali in alluminio (bidoni della spazzatura in alluminio, blocchi di alluminio, ecc. Per la fusione).

Utensili:

Contenitore di fusione (canotta in ghisa o serbatoio in acciaio con una parete spessa).

Fonte di calore (pistola a spruzzo di propano, forno piccolo).

Prototipo di muffa (può essere cera, legno oModello stampato in 3D).

Equipaggiamento protettivo (occhiali, maschere, guanti ad alto resistenza al calore).

La protezione della sicurezza è il funzionamento iniziale dell'alluminio in metallo fai -da -te e è necessario indossare attrezzature di protezione.

2.Ma uno stampo in gesso

Crea un prototipo:

Salita la forma di alluminio desiderata (ad es. Talogramma o statua piccola) usando cera o legno.

Il prototipo deve essere liscio nella trama e non contenere bordi affilati (per evitare il rompeggio al momento della demoli).

Prepara la sospensione del gesso:

Aggiungi lentamente la polvere in gesso all'acqua e mescola fino a quando non diventa una pasta che è densa senza particelle.

La sospensione del gesso deve essere applicata entro 10 minuti (si asciuga più velocemente).

Lanciare lo stampo in gesso:

Posizionare il prototipo in un contenitore e versare sopra la sospensione del gesso per dare al prototipo uno spessore di rivestimento di almeno 2 cm.

Agitare delicatamente il contenitore per eliminare le bolle d'aria e permetterlo di resistere a 1-2 per indurirsi completamente.

Asciugare lo stampo:

Lo stampo in gesso deve essere asciugato interamente (può asciugare naturalmente per 1-2 giorni o essere cotto a temperatura di 100 ° C per 4 ore).

Dopo aver asciugato, rimuovere lo stampo dal prototipo e conservare la cavità da lanciare.

Nel fai -da -teAlluminio di fusione in metallo, lo stampo in gesso deve essere completamente asciutto, altrimenti scoppierà di fronte al liquido in alluminio a temperatura calda.

3. Melt e versamento del liquido in alluminio

Materiale in alluminio che si scioglie:

- Metti l'alluminio di rottami nel crogiolo e scioglilo a 660-700 ° C usando una torcia o un forno a propano (il punto di fusione dell'alluminio è di circa 660 ° C).

- Quando il liquido in alluminio sviluppa un colore bianco argenteo, mescolalo con un'asta di acciaio per rimuovere le impurità.

- Preriscaldamento dello stampo: mettere lo stampo in gesso nel forno e scaldarlo a una temperatura di 150-200 ° C (per ridurre i difetti creati a causa del rapido raffreddamento del liquido in alluminio).

Riempimento del liquido in alluminio:

- Prendi il crogiolo in un crogiolo di pinze e riempi lentamente il liquido in alluminio nella cavità dello stampo per non schizzare.

- Regola le mani durante il ripieno e assicurati che il liquido in alluminio scorre attraverso tutti gli angoli.

Nella fusione in metallo di allumalloia, la velocità di versamento deve essere mantenuta lenta per evitare bolle.

4.Cooling e post-elaborazione

- Raffreddamento naturale: dopo aver versato, lascialo resistere per 20-30 minuti fino a quando il liquido in alluminio si solidifica completamente (la temperatura esterna dello stampo scende sotto i 50 ° C).

- Demolding e stripping dalla fusione: toccare con cura lo stampo in gesso e spogliare le parti di alluminio (l'intonaco è fragile e ha una bassa velocità di riutilizzo).

- Pulizia e lucidatura: archivia o sabbia da bara e superfici ruvide.

- Superficie di lucidatura:Macinare lisciocon sabbia fine o smerigliatrice elettrica.

Prodotti in alluminio Trasferimento di calore rapidamente, quindi evitare di entrare a diretta con acqua fredda durante il raffreddamento (per prevenire la deformazione o il cracking).

Quali sono le differenze dei parametri di processo tra la fusione ad alta pressione e la fusione a bassa pressione?

La fusione a bassa pressione e la fusione ad alta pressione sono due elaborazioni tradizionali nella fusione in metallo in alluminio:

1.Core Process Parameter Confronto

| Parametri | Casting a bassa pressione (LPDC) | Casting ad alta pressione (HPDC) |

| Riempimento della pressione | 0,5 ~ 5 bar (pressione inferiore). | 70 ~ 1000 bar (ultra alta pressione). |

| Velocità di ricarica | 0,5 ~ 2 m/s (riempimento lento). | 5 ~ 15 m/s (riempimento ad alta velocità). |

| Temperatura della muffa | 200 ~ 300 ℃ (temperatura inferiore). | 250 ~ 400 ° C (alta temperatura). |

| Spessore della parete di lancio | 2-8 mm (spessore della parete uniforme). | 0,5 ~ 4 mm (parti complesse a parete sottile). |

| Durata della vita da muffa | 50.000 ~ 200.000 volte (bassa usura della muffa). | 100.000 ~ 500.000 volte (alta perdita di muffa). |

| Applicazione tipica | Componenti strutturali come ruote per auto e cilindri del motore. | Parti leggere a parete sottile come gusci di telefoni cellulari e rivestimenti automobilistici. |

2. Applicabilità tecnica di JS

JS Precision Manufacturing combina ampiamente tecniche a bassa pressione e ad alta pressione nel campo della fusione in lega di alluminio-magnesio, basandosi sulle seguenti capacità tecniche per soddisfare i requisiti dei clienti di fascia alta:

Controllo ad alta precisione:

JS impiega un sistema di controllo della pressione a circuito chiuso per regolare la fluttuazione della pressione di riempimento della fusione a bassa pressione a ± 0,5%e adotta la tecnologia di correzione della muffa calda per raggiungereCasting DimensionalPrecisione di ± 0,02 mm, superando gli standard del settore (± 0,05 mm). La sua attrezzatura di fusione ad alta pressione è inoltre dotata di un sistema di monitoraggio della pressione in tempo reale per garantire l'uniformità di riempimento delle parti a parete sottile ed è stata implementata in un progetto di successo di un nuovo guscio del pacco batteria per veicoli energetici.

Adattabilità materiale:

Nella fusione a bassa pressione di lega di magnesio in alluminio, JS ha sviluppato uno speciale sistema di rivestimento per migliorare la durata dello stampo della fusione a bassa pressione a 1,5 volte la media del settore (fino a 300.000 volte). Allo stesso tempo, con l'ottimizzazione della curva di iniezione nella fusione ad alta pressione, il tasso di attacco è controllato al di sotto dello 0,3%. I casi recenti mostrano che la resistenza alla trazione del suo mozzo della ruota in lega in alluminio-magnesio è aumentata del 12%e che l'allungamento è stata superiore all'8%.

Produzione verde:

Utilizziamo un dispositivo di protezione del gas inerte nella fusione a bassa pressione per ridurre le inclusioni di ossido del 20%. La macchina da fusione ad alta pressione utilizza un sistema di recupero del calore dei rifiuti per ridurre il consumo di energia unitaria del 18%. Entrambi i processi seguono la certificazione ambientale ISO 14001, che si allinea alla nostra politica di fusione verde.

Risposta rapida:

Con l'aiuto della tecnologia di simulazione digitale, JS ha abbreviato il tempo di ciclo di sviluppo per stampi di fusione a bassa pressione del 60% del modello tradizionale e parametri di processo migliorati per la fusione ad alta pressione del 40%. Di recente abbiamo sviluppato una staffa a forma diCliente aerospaziale, e ci sono voluti solo 28 giorni dalla progettazione alla consegna del primo pezzo, che è del 35% più veloce della media del settore.

3. Strategia di selezione del processo

| Requisiti di scenario | Processi consigliati | Supporto tecnico JS |

| Richiedono una struttura di cavità interna ad alta resistenza/complessa | Casting a bassa pressione | Hot Top Gating + Step Pressurization Technology. |

| Presenza di produzione leggera/alta volume | Casting ad alta pressione | Iniezione a pressione multi-punto + sistema di scarico sotto vuoto. |

| Progetti sensibili all'utilizzo del materiale | Casting a bassa pressione (modalità anti-gravità) | Sistema di controllo del livello liquido adattivo, tasso di rottami <8%. |

| Parti di precisione ad alto valore aggiunto | Casting ad alta pressione + estrusione localizzata | Pressione in tempo reale, velocità a doppia regolazione a circuito chiuso, rugosità superficiale RA <0,8 μm. |

Quali sono le differenze tra il casting e il casting di sabbia?

1.tipo e materiale dello stampo

- Casting da morire: vengono utilizzati stampi metallici riutilizzabili (ad es. Acciaio o lega di alluminio) e la vita da muffa è lunga, il che è adatto a strutture complesse ad alta precisione. Ad esempio, lo stampo di coltello per la fusione in metallo utilizzato da JS per la fusione è le parti degli strumenti di precisione e l'alta residenzaMateriali della muffa(ad esempio acciaio H13) vengono utilizzati per garantire la stabilità dello stampaggio e la finitura superficiale.

- Casting di sabbia: attraverso l'uso di stampi di sabbia usa e getta, bassa precisione ma economica, adatta per la produzione singola o grande. JS migliora il processo mediante la progettazione di stampi di sabbia digitale e accorcia il ciclo di sviluppo.

2. Efficienza e costo della produzione

- Casting da morire: alto costo iniziale dello stampo, ma adatto alla produzione di massa (ad es. Parti automobilistiche). JS raggiunge la capacità di produzione giornaliera di migliaia di pezzi per linee di produzione automatizzate.

- Casting di sabbia: basso costo della muffa, ma lunghi tempi di produzione per un singolo pezzo, adatto a piccoli lotti o prototipi.

3. Precisione e qualità della superficie

- Casting da dado: la tolleranza può raggiungere ± 0,005 mm (standard tecnico della società JS), rugosità superficiale RA≤1,6 μm, in particolare adatto a stampo per coltello per la colata di metallo nitide e consistenza delle dimensioni.

- Casting di sabbia: tolleranza generale ± 0,5 mm, rugosità superficiale RA ≥12,5 μm, richiede l'elaborazione di follow-up.

4. Scenari di applicazione

- Casting da morire: elevata complessità, parti a parete sottile (ad es. Alloggi elettronici, strumenti),JS CompanyAggiunge la compatibilità multi-materiale (leghe di alluminio/ zinco/ magnesio) per soddisfare i requisiti di ponderazione leggera.

- Casting di sabbia: componenti di grandi dimensioni (ad es. Basi di macchine utensili), personalizzazione monopezzo o parti a bassa complessità.

Riepilogo

Casting di sabbia, fusione, casting per investimenti, fusione centrifuga e altre tecnologie nel fusione dei metalli costituiscono insieme il sistema tecnologico principale del settore manifatturiero. La fusione di sabbia è diventata la soluzione preferita per grandi parti strutturali con il suo basso costo e versatilità e la fusione fornisce una soluzione ad alta precisione per i componenti complessi a parete sottile sulla base di alta pressioneprototipazione rapidatecnologia.

Negli ultimi anni, con la crescente domanda di produzione verde e leggera, sono emersi nuovi processi come la tecnologia di raffreddamento a getto e la fusione senza muffe, espandendo ulteriormente i confini della tecnologia di fusione.

Nella società di fusione metallica in cui lavori, è necessario ottenere una doppia svolta nel miglioramento della resa e nel risparmio energetico. Inviaci i tuoi documenti di domanda specifici e lo forniremoServizi di fusione in metalloa te in breve tempo. Le capacità di accumulo tecnico e ingegneria di JS possono fornire supporto chiave.

Disclaimer

I contenuti di questa pagina sono solo a scopo informativo.Serie JSNon ci sono dichiarazioni o garanzie, espresse o implicite, per quanto riguarda l'accuratezza, la completezza o la validità delle informazioni. Non si dovrebbe dedurre che un fornitore o un produttore di terze parti fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di lavorazione del materiale o lavorazione attraverso la rete Longsheng. È la responsabilità dell'acquirenteRichiedi la citazione delle partiIdentificare i requisiti specifici per queste sezioni.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Abbiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo sull'alta precisioneMACCHING CNC,Produzione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia, ISO 9001: 2015 certificato. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di una produzione di piccoli volumi o personalizzazione su larga scala, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSCiò significa efficienza di selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:www.cncprotolabs.com

FAQ

1. Che cos'è la fusione di metallo?

La fusione in metallo prevede il versamento del metallo liquido in uno stampo e la permettendolo per ottenere la forma desiderata. La fusione metallica è impiegata per la produzione di parti complesse o grandi, come parti del motore, strumenti industriali, ecc., Con efficienza produttiva e vantaggi economici.

2. Quali sono i vantaggi del casting degli investimenti?

La fusione degli investimenti (processo di cera persa) utilizza stampo di cera usa e getta per ottenere parti di parti complesse ad alta precisione con una finitura superficiale fino a RA1,6 μm e può essere utilizzato per elaborare materiali difficili da machine come la lega di titanio. È particolarmente adatto per la produzione di piccoli componenti di precisione in campi aerospaziale, medica e altri.

3.Come è il casting ad alta pressione?

La fusione ad alta pressione può riempire gli stampi con una velocità massima di 20-60 m/s e può riempire stampi complessi in 0,02-0,2 secondi. È adatto per parti a parete sottile (ad es. Blocchi di cilindri per auto) e un ciclo richiede circa 30-90 secondi, tenendo conto sia di precisione che di produttività.

4.S è un casting fai -da -te sicuro?

La gettatura fai-da-te è pericolosa con il potenziale per gli schizzi di calore e metallo elevato, richiede una protezione rigorosa (occhiali, guanti, ventilazione) e rende impossibile usare materiale o stampi bagnati. È possibile in modo sicuro durante il funzionamento regolare, ma le linee guida professionali devono essere seguite.

Risorsa