Casting di metalloè la vecchia tecnica di versare il metallo fuso in uno stampo e permetterlo di modellare e solidificarsi. Risale all'età del bronzo. I suoi artigiani, giorno e notte, hanno messo a punto l'arte per oltre mille anni. I casting hanno creato con successo molte forme complesse al giorno d'oggi, alcune delle quali non era possibile creare da altri mezzi di elaborazione.

Qui presso JS Company, abbiamo installato sistemi di controllo intelligenti e macchinari avanzati per rendere efficace e efficace il processo di fusione efficiente. Quindi ti presentiamo una panoramica dell'intero processo del casting moderno e di come adottiamo nuove tecnologie per affrontare i problemi del casting tradizionale.

Qual è il flusso di lavoro della fusione in metallo?

1. Metallo di mantenimento in una fornace

Nella fornacestadio di fusione in metallo, carichiamo i blocchi di metallo in un forno ad alta temperatura e li riscaldiamo fino al punto in cui il metallo litrifuga. Dobbiamo regolare la temperatura e il tempo in questa fase in modo che il liquido metallico non sia pulito e abbia persino flusso. Se necessario, iniettiamo gas speciali nel forno al fine di prevenire l'ossidazione del metallo o l'ingresso di impurità.

2.Predire lo stampo

Preprenare stampi che replicano la forma delle parti, ad es. Impilando grandi stampi nella sabbia o creando stampi ad alta precisione a base di metallo. La superficie dello stampo dovrebbe essere abbastanza liscia per far scorrere il metallo liquido e occupare ogni fessura senza problemi mentre si versa.

3. Migliorare il metallo liquido nello stampo

Il liquido metallico fuso verrà versato nello stampo e fluire in forma per peso o pressione dei macchinari. Si occupa del controllo della velocità di versamento e della temperatura del metallo. Se il metallo si solidifica troppo rapidamente, le bolle o le crepe possono essere intrappolate nello stampo.

4.Metal si solidifica e diventa indurito nello stampo

Il liquido metallico nello stampo si indurisce lentamente in un solido e regoleremo la velocità di raffreddamento a seconda dei materiali diversi. Ad esempio, le parti sottili devono raffreddare rapidamente, mentre le parti spesse devono raffreddare lentamente, in modo che il prodotto finale sia forte e uniforme.

5. Parti finite di elaborazione

Dopo il raffreddamento, rimuovere le parti dallo stampo, tagliare la porzione non necessaria e quindi livellare la superficie usando astrumento di lucidatura. Infine, si deve utilizzare una macchina per verificare se ci sono difetti interni nelle parti in modo che la qualità sia qualificata.

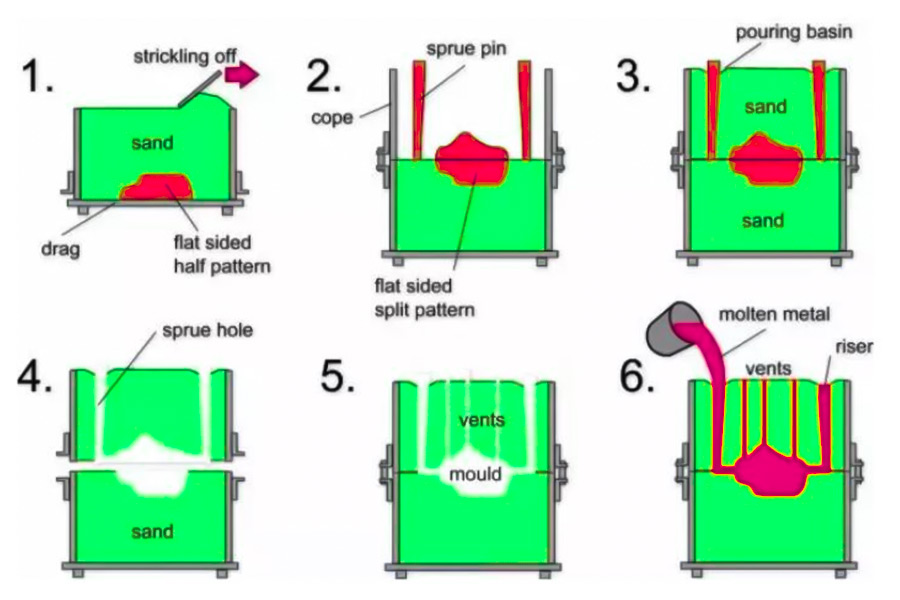

I passaggi di lavoro di casting di sabbia sono cosa?

1. Progettazione di preparazione e digitazione dei model

Durante la produzione di motivi di stampa in legno, metallo o 3D da disegni di fusione, l'indennità di restringimento (in genere 1,5%-2,2%) e devono essere presi in considerazione l'indennità di lavorazione. Il modello deve essere creato con una superficie di separazione in modo che lo stampo di sabbia non sia danneggiato dal demoulding e oltre una separazione di scatole può essere utilizzata in parti complicate. La carica di ottimizzazione della simulazione è in genere eseguita dal software di simulazione contemporanea in questa fase.

2. preparazione e modanatura per compattazione

Seleziona sabbia di siliceCon l'aggiunta di argilla, polvere di carbone e additivi e mescolali in modo uniforme usando un mixer di sabbia. La sabbia, la compattazione degli urti o le tecniche di compattazione manuale sono utilizzate nel corso dello stampaggio in modo tale che la durezza della muffa di sabbia raggiunga i 60-90.

3. Sistema di apertura e chiusura di versamento

Un sistema di versamento del tipo o di gap formato da corridori dritti, corridori orizzontali e corridori interni sono generalmente montati nello stampo di sabbia in un rapporto di area trasversale 1: 1.5: 2. I segni del numero di fango dovrebbero essere resi disponibili per il posizionamento prima che le scatole siano impilate. I grandi getti dovrebbero utilizzare perni di posizionamento e la superficie della cavità dello stampo può essere spruzzata con rivestimento in polvere di zircone (spessore di 0,2-0,5 mm) per migliorare la qualità della superficie.

4. Melt e versamento quantitativo

Selezionare forno a media frequenza o forno ad arco elettrico per lo scioglimento in base al materiale e regolare la composizione mediante analisi spettrale prima del forno. Durante il versamento, usa il sacchetto di teiera per evitare che le scorie entrino all'interno, controllano il tempo di versare e mantieni il ripieno lisci.

5. Controllo della solidificazione e caduta di sabbia

Dalla regolazione della sequenza di solidificazione mediante raffreddamento esterno o interno, ilparti in ghisasono generalmente raffreddati sotto i 600 ℃ per scuotere la sabbia. La frequenza vibrante della macchina per la caduta di sabbia è generalmente 10-50Hz e ampiezza 2-5 mm. Nel caso in cui lo stampo sia avanzato, verrebbero introdotti difetti di cracking termico.

6. Elaborazione e ispezione della qualità

Il taglio del gas o il taglio delle ruote di macinazione viene utilizzato per rimuovere il bastone e il montante e le parti critiche devono essere ricotti. Infine, i difetti interni vengono rilevati attraverso l'ispezione magnetica delle particelle, il test ad ultrasuoni o a raggi X e la rugosità superficiale viene generalmente mantenuta all'interno di RA12.5-ra25μm.

Perché il design dello stampo è la chiave per la colata in metallo di successo?

1. Controllo il flusso e la solidificazione dell'alluminio fuso

Nella fusione in metallo di allumalloia, il sistema di versamento dello stampo (ad es. I corridori interni e orizzontali) influenza direttamente la direzione e la velocità del flusso del liquido in alluminio. Il design improprio può portare a difetti come la porosità del restringimento e l'isolamento a freddo. Nell'alluminio di fusione metallica fai-da-te, la fusione manuale si basa maggiormente sullo stampo auto-progettato (ad es. Porte inclinate) per ridurre gli errori operativi.

2. Determinare la precisione dimensionale della fusione e la finitura superficiale

Il tasso di restringimento della lega di alluminio (~ 1,3%) deve essere compensato nel design dello stampo, oppure ci saranno errori dimensionali nella fusione di alluminio.CNC MachinedLa muffa viene impiegata per garantire che la rugosità della cavità sia ≤ra6,3 μm per la fusione in metallo di allumalia di grado industriale, ma la rotazione di stampo di stampone e sabbia 3D può essere adottata per il fai -da -te per ridurre i costi.

3.AFFECTS Adattabilità del processo ed efficacia in termini di costi

Gli stampi per il fuste di stampo ad alta pressione devono avere canali di raffreddamento per garantire che il liquido in alluminio non si attacchi allo stampo (trattamento con nitridico superficiale H13 in acciaio+). In impostazioni fai -da -te, la progettazione di stampi rimovibili (ad esempio stampi in silicone) migliora i tassi di riutilizzo e riduce i piccoli costi batch.

4.trade-off tra forza e possibilità di demolizione

La lega di alluminio ha la tendenza ad aderire agli stampi e lo stampo deve massimizzare l'angolo di tiraggio (di solito 3 ° -5 °) e rilasciare il piano di rivestimento degli agenti. La fusione metallica di allumalloia con strutture complesse come le pinne di dissipazione del calore richiede persino la progettazione di cursori o meccanismi di pin di espulsione.

Quali sono le precauzioni per l'operazione di fusione in metallo in lega di alluminio?

1. Controllo melt

- Nelle operazioni di fusione metallica, le leghe di alluminio A356 e ADC12 richiedono un controllo meticoloso della temperatura di fusione (700-750 ℃) per evitare il surriscaldamento e garantire il grosso di appennata del grano.

- Nell'applicazione digas inerte(AR) o sostanza di copertura per inibire l'ossidazione, specialmente nell'alluminio di fusione dei metalli fai -da -te, i forni a crogioli semplici devono esercitare una maggiore cautela per la protezione da fusione.

2. Pretrattamento della muffa/sabbia

- Le operazioni di fusione in metallo di grado industriale includono la preriscaldamento dello stampo (150-300 ℃) al fine di prevenire la formazione di fori d'aria dovuti al rapido raffreddamento del liquido in alluminio.

- Durante la fusione della sabbia, è necessario aggiungere una quantità adeguata di polvere di carbone (3-5%) o rivestimento di alcol spray sulla sabbia di stampaggio per migliorare la levigatezza superficiale.

3. Porta e temperatura in modo nergico

- Si consiglia di controllare la temperatura di versamento del fuso in alluminio a 50-80 ℃ sotto la linea Liquidus (ad esempio circa 680 ℃ per A356) e per le parti a parete sottile, può essere adeguatamente aumentata.

- Utilizzare l'iniezione inferiore o il versamento inclinato (adatto per le circostanze domestiche) per ridurre le scorie di ossidazione causate dalla turbolenza.

4.Shrinkage e controllo del raffreddamento

- Montare i contenitori ragionevoli (ad es. Riser di bordo+cotone isolante) per contrastare il restringimento e per parti complesse, il ferro di raffreddamento esterno può essere utilizzato per accelerare il raffreddamento locale.

- In tecniche di fusione metallica, alta pressionemorire castingRichiede il bilanciamento dei nodi di calore per una macchina a temperatura dello stampo (180-220 ℃).

5. Ridurre lo stress interno e i difetti della superficie

- Il casting deve essere raffreddato naturalmente al di sotto di 300 ℃ prima di levigare per evitare il cracker termico.

- Il lavaggio dell'acido o il sabbia per rimuovere la scala di ossido, il trattamento termico T6 (soluzione di invecchiamento+solida) può migliorare le proprietà meccaniche.

6. Ispezione della qualità e prevenzione dei difetti

- Difetti interni come porosità e restringimento sono stati sottoposti a screening mediante esame a raggi X e la continuità del materiale è stata valutata mediante test ad ultrasuoni. I test di prestazioni meccanici, come i test di trazione, sono necessari per verificare che la resistenza alla trazione e l'allungamento siano fino allo standard.

- Nel processo di fusione, dovremmo prestare attenzione alla purezza del liquido in alluminio ed evitare impurità come ferro e silicio. Se necessario, utilizzare una raffinazione del flusso o filtrare lo schermo per acquisire impurità.

Quali materiali sono comunemente usati nella fusione metallica?

1. Lega in alluminio

- Bassa densità, peso leggero, buona conduttività termica, eccellente conduttività termica ed elettrica, adatto ai componenti di dissipazione del calore edispositivi elettronici.

- La gamma di punti di fusione ampiamente (580-660 ° C) ma è facilmente ossidata. La protezione del gas inerte è necessaria per prevenire la porosità e l'inclusione delle scorie durante la fusione.

- Buona duttilità Elevata resistenza alla trazione ma bassa tenacia e non è adatto per ambienti di carico ad alto impatto.

- Il film di ossido è facile da formare in superficie e richiede di essere anodizzato, ecc., Per migliorare la resistenza alla corrosione.

2.Cast Iron

- Alta densità, assorbimento d'urto e resistenza all'usura, migliore conduttività termica rispetto all'acciaio, comunemente utilizzato nella struttura del letto della macchina utensile e in altri componenti.

- La ghisa grigia ha un'alta resistenza a compressione, una bassa resistenza alla trazione e un'ovvia fragilità. Il ferro duttile è stato un trattamento con sferoidizzazione della grafite e la resistenza alla trazione è ovviamente migliorata, che è vicina alle proprietà dell'acciaio fuso.

- L'alto contenuto di carbonio (2,5-4,0%), una buona fluidità, adatto a forme complesse di fusione, ma un alto contenuto di carbonio può facilmente portare a flottazioni di grafite, influenzando le prestazioni del prodotto finale.

3.Cast Steel

- La densità è alta, la resistenza ad alta temperatura è buona, ma il consumo di energia di fusione è elevato, il coefficiente di espansione termica è elevata e facile deformazione. La gamma di resistenza alla trazione è ampia e la tenacità può essere migliorata mediante il trattamento termico (tempra, tempera), ma le prestazioni di saldatura sono scarse e l'ingresso di calore deve essere controllato per prevenire il cracking.

- Il basso contenuto di carbonio (0,2-0,5%), il cromo, il nichel e altri elementi legati possono migliorare la resistenza ad alta temperatura, la resistenza alla corrosione.Trattamento della deossigenazioneè richiesto durante la fusione per ridurre la porosità.

4.Copper Letre

- Conducibilità e conducibilità termica secondo solo all'argento, con eccellente resistenza alla corrosione, particolarmente adatta all'uso dell'ambiente marino.

- L'ottone ha una buona duttilità, un processo facile da freddo, ma una resistenza relativamente bassa.

- Il bronzo (come il bronzo di stagno) ha un'eccellente resistenza all'abrasione e una resistenza alla trazione fino a 400 megapascals. Durante lo scioglimento, la quantità di ossigeno deve essere controllata per prevenire l'ossidazione. La superficie è suscettibile alla rimozione dello zinco o alla corrosione da stress e richiede protezione del rivestimento.

5. Lega di magnesio

- La densità più bassa è superiore alla resistenza, ma il punto di fusione basso (circa 650 ° C), infiammabile e richiede la protezione di un gas inerte (ad esempio esafluoruro di zolfo).

- Scarsa plasticità a temperatura ambiente, richiedono un trattamento termico per migliorare le prestazioni, la resistenza alla corrosione, la superficie necessita di rivestimento di conversione chimica o trattamento anodizzante.

- La fusione del dado può produrre parti complesse a parete sottile, ma le leghe di magnesio ad alta resistenza richiedono un casting di investimenti, che è un processo complesso.

6. Leghe ad alta temperatura

- Alta densità, resistenza ad alta temperatura (oltre 1300 ° C), eccellente resistenza all'ossidazione, ma resistenza a bassa temperatura ambiente.

- I componenti complessi (contenenti nichel, cromo, cobalto, ecc.) Richiedono la fusione del vuoto per prevenire la contaminazione da impurità e fare affidamento sulla fusione di precisione (comeCasting per investimenti), che è difficile da elaborare.

Quali sono i vantaggi degli stampi di coltelli nelle parti complesse di fusione?

1. Preparare lo stampaggio di strutture geometriche complesse

Il muffa a coltello per la fusione in metallo può tagliare le cavità con dettagli a livello di micron attraverso la tecnologia di lavorazione a CNC ad alta precisione, che è particolarmente adatta per cavità a parete sottile e di forma speciale complesse parti complesse come le lame di turbina eParti strutturali dell'aeromobile. Le corrispondenze tra l'angolo della lama e il design del canale di flusso possono controllare direttamente il percorso di flusso del metallo fuso e ridurre i difetti di trascinamento dell'aria.

2.Soprutta la qualità e la coerenza dimensionale

Rispetto alla fusione di sabbia, gli stampi per coltelli sono metallici o resina e la finitura superficiale può ottenere RA0,8 μm, il che riduce significativamente la rugosità della superficie fuso. JS In Automobile Engine Cilindro di fusione della testata, l'effetto specchio della nostra stampo di coltello può eliminare il seguente processo di macinazione. Durante il raffreddamento e il restringimento, la deviazione delle dimensioni può essere controllata entro ± 0,05 mm per soddisfare il requisito di assemblaggio di precisione del cliente.

3. Risparmio e riduzione dei costi del materiale

Il design della struttura vuota dello stampo del coltello conserverà il consumo di materiale dello stampo, in particolare per i prodotti di grande dimensione a parete (ad esempio, letto di macchine utensili). Il miglioramento della disposizione delle costole di supporto dello stampo del coltello può ridurre il peso dello stampo di oltre il 40%e migliorare le prestazioni di raffreddamento. Ad esempio, abbiamo progettato la lega di alluminiocoltello da f (star-starLa muffa ha canali d'acqua interni per il raffreddamento nel tentativo di ridurre il tempo del ciclo di produzione del 20% e il consumo di energia della parte unitaria del 15%.

4. Ripetibilità e adattabilità del processo

La muffa per coltello per la fusione in metallo può essere comodamente modificato per produrre diversi tipi di parti. La combinazione modulare di stampi per coltelli può causare contemporaneamente lo stesso gruppo di attrezzature per produrre componenti del telaio automatico e giunti aeronautici. La sua precisione ripetuta è fino a ± 0,01 mm, garantendo la stabilità dimensionale nella produzione di massa.

Quali problemi tecnici avranno il futuro per il settore della fusione in metallo leggero?

Con la crescente domanda di metalli leggeri e prodotti ad alte prestazioni, l'industria della fonderia di metalli leggeri deve affrontare molte sfide tecniche, in particolare nell'area della tecnologia di raffreddamento.Queste sfide sono sistematicamente riassunte nella tabella seguente:

| Nome della sfida | Problemi di base | Difficoltà tecniche | Impatto del settore |

| Tasso di raffreddamento e struttura | Difetti strutturali dovuti a una velocità di solidificazione irregolare. | L'ottimizzazione dei parametri di raffreddamento dinamico nell'industria della fusione dei metalli di raffreddamento a getto è difficile. | Le proprietà meccaniche componenti fluttuano (± 15%) |

| Muffa della vita e gestione dell'efficienza | Abbigliamento da erosione da muffa e affaticamento termico. | Alto costo del processo di rivestimento gradiente e progettazione della struttura del canale di raffreddamento. | La frequenza della sostituzione dello stampo è aumentata di oltre il 30% |

| Purezza materiale e difetti | Inclusioni di gas e inclusioni di scorie di ossidazione. | È difficile combinare lo scioglimento del vuoto con la tecnologia di filtrazione a più stadi. | Difficile da ridurre il tasso di difetto (> 5%) |

| Synergy leggero e performance | Pareti sottili e resistenza insufficiente. | Contraddizione tra progettazione della struttura porosa e regolazione della microstruttura. | Il tasso di raggiungimento degli obiettivi leggeri è diminuito del 20% |

| Protezione ambientale e tecnologia intelligente | Alto consumo di energia e trattamento delle acque reflue. | Ottimizzazione del processo basato sull'intelligenza artificiale Ottimizzazione dell'energia Controllo Controllo Controllo Insufficiente Adattabilità. | Aumento dei costi dell'energia unitaria (10% -15%) |

Quali sono le ragioni principali per la scelta di JS per il casting di metallo?

1. Capacità di produzione del bordo

Abbiamo unSistema CNCGarantire una precisione di ± 0,005 mm per delicati componenti a parete sottile. La tecnologia di fusione semi-solida e il raffreddamento del getto lavorano insieme per portare le proprietà dei materiali in tutta la loro estensione e superare il conflitto tra resistenza e trasferimento di calore.

2. Integrazione del processo-materiale

Vengono trattati più di un decennio di database per metalli leggeri come alluminio, magnesio e titanio e, insieme alla simulazione del processo per la simulazione dei difetti, si ottiene la riduzione dello scarto del 15%.

3. Sistema di produzione flessibile

La piattaforma digitale riduce il ciclo di progettazione dello stampo del 40%, facilita un rapido cambiamento delle linee di produzione entro 24 ore e il tasso di snervamento è costantemente superiore al 98%.

4. Controllo dei costi del ciclo pieno

Sistema di allarme precoce di manutenzione dello stampo estende la durata delle parti principali di 3 volte, la velocità di riciclaggio diAlluminio riciclatoè del 92% e il costo unitario è del 20% in meno rispetto alla media del settore.

5. Pratiche di produzione di grigi

La tecnologia di rimozione della polvere al plasma riduce le emissioni dell'80%, è certificata in carbonio ISO 14064 ed è standard ESG conforme ai produttori di automobili.

Riepilogo

L'essenza della fusione metallica sta nella profonda intreccio e controllo di processo di materiali e stampi, che sono formati dainiettando fusometallo negli stampi per la solidificazione. Il sistema di controllo della temperatura digitale e la simulazione del processo sono comunemente utilizzati nella moderna fonderia per ottimizzare i parametri con esperienza accumulata.

Nell'azienda di fusione metallica in cui lavori, il team tecnico facilita la transizione del settore alla verde e alla personalizzazione attraverso la modanatura di prova e l'iterazione di microanalisi per migliorare la qualità e la produttività della fusione.

Disclaimer

I contenuti di questa pagina sono solo a scopo informativo.Serie JSNon ci sono dichiarazioni o garanzie, espresse o implicite, per quanto riguarda l'accuratezza, la completezza o la validità delle informazioni. Non si dovrebbe dedurre che un fornitore o un produttore di terze parti fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di lavorazione del materiale o lavorazione attraverso la rete Longsheng. È la responsabilità dell'acquirenteRichiedi la citazione delle partiIdentificare i requisiti specifici per queste sezioni.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Abbiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo sull'alta precisioneMACCHING CNC,Produzione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia, ISO 9001: 2015 certificato. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di una produzione di piccoli volumi o personalizzazione su larga scala, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSCiò significa efficienza di selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:www.cncprotolabs.com

FAQ

1. Cosa dovrebbe essere prestato attenzione quando si versano liquido in alluminio?

Nel versamento dell'alluminio liquido, la temperatura e la velocità di versamento dovrebbero essere controllati. Lo stampo preriscalda tra 150-300 ℃ e viene spruzzato con un agente di rilascio. L'assistenza al vuoto o il versamento lento devono essere applicati contemporaneamente per ridurre i pori in modo che l'alluminio liquido possa essere riempito senza intoppi.

2. Qual è il principio sottostante alla base del casting metallico?

Lanciando il metallo fuso nello stampo e lasciando che si solidifica e indurisca la forma della parte, il nucleo si trova all'interno della fluidità del materiale e della flessibilità dello stampo.

3. Come viene sviluppato lo stampo?

Per prima cosa è necessario creare il modello e quindi premere la macchina CNC lo stampo in metallo con lo stampo di sabbia e un legante. Può essere lanciato dopo la macinatura, il preriscaldamento e altri processi. Alcuni stampi di precisione richiedono l'inclusione dei canali dell'acqua di raffreddamento.

4.Come evitare i pori nei getti?

Controllare la temperatura di versamento e la portata, riprogettare lo scarico dello stampo per un'efficienza ottimale, aggiungere il desossidante e utilizzare la colata a vuoto per ridurre i residui di gas.