Gli ingegneri di un'azienda di apparecchiature per le comunicazioni stavano eseguendo il debug del processo di assemblaggio dell'involucro della stazione base 5G. Dopo aver completato la piegatura e l'anodizzazione della lamiera, si è scoperto che l'interfaccia del connettore originariamente progettata non si adattava affatto.

Un'ispezione più approfondita ha rivelato che lo spessore del film di ossido è aumentato, cancellando la fessura. Ciò dimostra l'azione nascosta del trattamento superficiale sulle dimensioni della lamiera dopo la piegatura.

Che si tratti di un rivestimento metallico elettrodeposto o di una verniciatura a polvere, entrambi aggiungono uno spessore fisico impercettibile ma significativo alla superficie del componente. Questa fluttuazione a livello di micron può avere un "effetto amplificante" su una geometria di piegatura estremamente precisa, potenzialmente alterando le tolleranze critiche.

Per il personale impegnato nella progettazione o nella produzione di componenti piegati in lamiera, i problemi causano in genere rilavorazioni, costi aggiuntivi e, nei casi più gravi, ritardi nel completamento del progetto. Abbiamo quindi creato questa guida per consentire a tutti di comprendere chiaramente come il trattamento superficiale influisca sulle dimensioni della lamiera dopo la piegatura e come minimizzare scientificamente tali rischi per raggiungere gli standard di precisione del prodotto.

Riepilogo delle risposte principali

| Dimensioni comparative | Impatto tipico sulle dimensioni | Punti critici di controllo |

| Verniciatura a polvere | Si addensa uniformemente (50-120 μm), con un effetto significativo sul raggio dell'angolo interno e sulle dimensioni esterne. | Regola lo spessore della pellicola, la progettazione del punto di montaggio e i metodi di mascheratura. |

| Galvanotecnica (ad esempio, zincatura) | Si addensa uniformemente (5-25 μm), influenzando potenzialmente la distanza di adattamento. | Regolare l'uniformità della densità di corrente per evitare effetti di angoli acuti. |

| Anodizzazione | Si ispessisce leggermente (5-25 μm), con un effetto minimo sulle dimensioni macroscopiche ma alterando le tensioni interne. | Le operazioni di sigillatura sono sensibili alle leghe di alluminio. |

| Rivestimenti di conversione chimica (ad esempio, fosfatazione) | L'ispessimento è minimo (1-5 μm), ma può alterare il coefficiente di attrito superficiale e influire sul ritorno elastico. | Controllare il peso della pellicola: l'uniformità è fondamentale. |

Come riservare correttamente l'indennità di elaborazione? Principi di compensazione di JS Precision

JS Precision vanta oltre 15 anni di esperienza pratica nel coordinamento della piegatura della lamiera e nel trattamento superficiale. Abbiamo completato oltre 5.000 ordini di componenti piegati in lamiera per clienti operanti in diversi settori, tra cui elettronica, comunicazioni e automotive. Abbiamo creato soluzioni di trattamento superficiale per vari substrati, dalle leghe di alluminio all'acciaio inossidabile, fino all'acciaio dolce.

La capacità intelligente di JS Precision nel campo della produzione di precisione, menzionata in un articolo di TechPullion, fornisce anche un solido supporto tecnico per il controllo preciso delle dimensioni nel trattamento superficiale e nella piegatura.

Ad esempio, in passato producevamo un lotto di pezzi piegati in acciaio dolce dello spessore di 1,5 mm per un cliente che produceva componenti per autoveicoli. Il cliente richiedeva una tolleranza di ±0,08 mm sui pezzi dopo la verniciatura a polvere (spessore del film di 80-100 μm).

Seguendo il nostro algoritmo di compensazione, abbiamo incorporato una tolleranza pari a 1,8 volte lo spessore del film in fase di progettazione e successivamente ottimizzato i parametri di piegatura. Il lotto prodotto ha raggiunto un tasso di superamento dimensionale del 99,2% , ben superiore al 95% richiesto dal cliente.

Oltre a ciò, abbiamo creato un database di compensazione per oltre 20 materiali per vari trattamenti superficiali, come l'anodizzazione e la galvanica, che ci consente di calcolare con precisione le variazioni dimensionali delle lamiere di vari spessori dopo il trattamento.

Questa guida è stata sviluppata sulla base di una vasta esperienza progettuale e di un'esperienza tecnica cumulativa. Tutte le raccomandazioni sono state testate in produzione. Potete affidarvi completamente a essa per risolvere il problema di correlare il trattamento superficiale alle dimensioni di piegatura della lamiera.

Per una tolleranza precisa del trattamento superficiale, il servizio di piegatura della lamiera personalizzato di JS Precision può fornire prodotti basati sulla compensazione, ricavati da un database. Questo processo di controllo completo, dalla progettazione alla produzione, garantisce la precisione dimensionale dei vostri pezzi piegati in lamiera. Apprezziamo le vostre richieste e la vostra collaborazione.

Perché il trattamento superficiale è un dettaglio così cruciale nella progettazione della lamiera?

Una volta apprese le regole di compensazione di JS Precision, potreste chiedervi perché il trattamento superficiale sia così importante nella progettazione della lamiera. Dopotutto, sembriamo essere più interessati alla precisione di piegatura e alla resistenza del materiale.

Il trattamento superficiale non solo rende i pezzi piegati in lamiera più esteticamente, migliora la resistenza alla corrosione e ottimizza le proprietà funzionali. Tutti questi sono gli elementi fondamentali affinché i prodotti soddisfino le esigenze del mercato.

Tuttavia, nel perseguire questi importanti attributi, dobbiamo essere pienamente consapevoli delle sfide che essi pongono al pilastro portante della produzione, ovvero le "dimensioni".

Ad esempio, la custodia piegata di un dispositivo medico è stata sottoposta a un trattamento di elettroforesi. Semplicemente perché non è stato preso in considerazione uno spessore del rivestimento di 10-25 μm, la distanza di assemblaggio con il circuito stampato interno è diminuita da 0,2 mm a 0,12 mm ed è stato necessario rifare lo strumento di piegatura.

Pertanto, per evitare problemi dimensionali, è fondamentale integrare il trattamento superficiale nella progettazione della lamiera fin dall'inizio, anziché in un secondo momento.

Se hai bisogno di un compromesso tra precisione dimensionale nella piegatura della lamiera e qualità del trattamento superficiale, il servizio di piegatura della lamiera personalizzato di JS Precision offre una soluzione integrata, dalla consulenza iniziale sulla progettazione all'implementazione della produzione, per ottenere il tuo prodotto esattamente come lo desideri. Contattaci e parliamo di come collaborare.

Libreria di opzioni di trattamento superficiale: un'esplorazione iniziale delle caratteristiche e dell'impatto dimensionale

Poiché il trattamento superficiale è così critico, quali sono alcuni processi generici di trattamento superficiale? Quali sono le loro rispettive caratteristiche e gli effetti di primo ordine sulle dimensioni? Una descrizione dettagliata è presentata nella tabella seguente:

| Tipo di trattamento superficiale | Processo | Intervallo tipico di spessore del film |

| Trattamento additivo (accumulo) | Spruzzatura: Pretrattamento del substrato → Spruzzatura elettrostatica → Indurimento ad alta temperatura. Galvanotecnica: Sgrassaggio del substrato → Decapaggio → Galvanotecnica → Essiccazione. | Spruzzatura: 80-120 μm (un lato), Galvanotecnica: 5-30 μm (un lato). |

| Trattamento di conversione | Anodizzazione: Sgrassaggio del substrato → Decapaggio → Anodizzazione → Sigillatura. Fosfatazione: Sgrassaggio del substrato → Decapaggio → Fosfatazione → Risciacquo con acqua. | Anodizzazione: 5-25μm (un lato), Fosfatazione: 1-5μm (un lato). |

| Trattamento estetico | Spazzolatura: Fissaggio del substrato → Spazzolatura con mola/mola in tessuto → Pulizia. Lucidatura: Lucidatura grossolana → Lucidatura fine → Ceratura. | Quasi nessun aumento di spessore (la spazzolatura riduce lo spessore di 0,01-0,03 μm). |

Come si evince chiaramente dalla tabella, gli spessori delle pellicole dei diversi processi di trattamento sono molto diversi, vale a dire che anche il loro effetto dimensionale sulle parti piegate della lamiera è diverso.

Ad esempio, lo spessore massimo della pellicola per la lavorazione additiva deve essere attentamente considerato quando si riserva un margine in futuro, mentre l'influenza dimensionale dei trattamenti decorativi è molto bassa.

In che modo il trattamento superficiale "ruba" o "amplifica" la precisione dimensionale?

Dopo aver compreso la natura intrinseca dei diversi processi, analizziamo più in dettaglio come questi trattamenti superficiali "rubano" o "amplificano" specificamente la precisione dimensionale.

L'"effetto cumulativo" dello spessore del rivestimento

Ogni trattamento superficiale contribuisce allo spessore netto (o altezza locale) di un articolo. Ad esempio, lo spessore normale di un rivestimento a polvere sarebbe di 80-120 μm (circa 160-240 μm su ciascuna superficie), ovvero un aumento dimensionale di 0,16-0,24 mm.

I rivestimenti elettroforetici hanno in genere uno spessore di 10-25 μm (su una superficie), ma possono causare ispessimenti localizzati in cavità interne o strutture complesse a causa dell'intrappolamento di fluidi. Lo spessore dell'anodizzazione è di 5-25 μm (a seconda del grado), pur essendo sottile, e può influire sulle tolleranze di montaggio (ad esempio, nei fori di montaggio delle sedi dei cuscinetti).

Caso tipico: lo spessore del rivestimento è stato ignorato nella progettazione di una porzione dell'involucro dell'apparecchiatura. Il gioco di assemblaggio originariamente previsto di 2 mm è stato ridotto a 0,8 mm dopo il rivestimento, rendendo difficile la chiusura del pannello della porta.

Rischio di "assottigliamento locale" dovuto alla corrosione del pretrattamento

Le operazioni di pretrattamento come il decapaggio (per la disincrostazione) e la pulizia alcalina (per lo sgrassaggio) possono causare una leggera corrosione sulla superficie della piastra, soprattutto attorno a spigoli e angoli taglienti.

Ad esempio, durante il decapaggio, gli ioni di idrogeno attaccano preferibilmente i bordi e causano un assottigliamento localizzato di 0,01-0,05 mm, indebolendo la resistenza e la stabilità dimensionale delle principali aree sottoposte a sollecitazioni.

"Deformazione inversa" durante il trattamento termico

La lavorazione termica, come la polimerizzazione a spruzzo (180-220°C) e l'essiccazione galvanica (80-150°C), può causare l'espansione termica (o la contrazione durante il raffreddamento) del materiale.

Ad esempio, l'acciaio a basso tenore di carbonio è soggetto a un ritiro lineare di circa 0,05-0,1 mm/m durante il raffreddamento dopo la spruzzatura ad alta temperatura. Per parti in lamiera lunghe (come guide di scorrimento lunghe oltre 1 m), tale ritiro può generare scostamenti dimensionali alle estremità.

Le piegatrici per lamiera di JS Precision sono dotate di sistemi avanzati di controllo della pressione e della temperatura ad alta precisione, che consentono di prevedere in anticipo l'influenza dimensionale dei trattamenti superficiali, garantendo una precisione costante per i vostri prodotti. Affidatevi a noi per prevenire il verificarsi di difetti dimensionali.

Sfide del rivestimento per curve ad angolo acuto: come evitare accumuli di polvere e difetti sui bordi

Per quanto riguarda l'effetto del trattamento superficiale sulle dimensioni, le curve strette sono più soggette a problemi, principalmente accumuli di rivestimento e difetti nei bordi. Come si possono correggere?

Perché gli angoli acuti sono così vulnerabili?

Gli angoli acuti (≤30°) ottenuti tramite piegatura creano tre problemi di massima priorità nel trattamento superficiale:

- Accumulo di rivestimento. La soluzione di verniciatura o di placcatura si accumula facilmente nell'angolo interno, causando un aumento locale delle dimensioni.

- Debolezza della protezione. Il rivestimento è assottigliato negli angoli acuti, riducendo la resistenza alla corrosione.

- Concentrazione di sollecitazioni. Una sollecitazione eccessiva sugli angoli acuti durante la piegatura tende ad aumentare la deformazione durante il successivo trattamento termico.

Descrizione del problema e soluzione

Descrizione del problema:

Le curvature con raggi di curvatura acuti (ad esempio, <90°) causeranno un accumulo anomalo di soluzione di placcatura o di rivestimento a polvere sui raggi interni, creando uno strato spesso. Ciò ridurrà l'angolo e persino farà sì che i due bordi piegati si "incollino" l'uno all'altro.

Soluzione:

- Progettazione: evitare curve troppo strette e aumentare il raggio dell'angolo interno (preferibilmente specificato almeno 1,5 volte lo spessore della lamiera ).

- Procedimento: utilizzare la tecnologia di schermatura elettrostatica utilizzando un nastro resistente alle alte temperature o una speciale guaina di schermatura all'interno della curva.

- Parametri: controllare la tensione di spruzzatura (in genere 60-80 kV) e il flusso di polvere (30-50 g/min) e utilizzare più passaggi di spruzzatura sottile anziché un singolo spruzzo spesso.

Sequenza del processo: piegare prima o trattare prima?

Una volta risolto il problema dell'angolo acuto, la successiva decisione cruciale è la sequenza del processo: piegare prima o trattare prima? Ha un impatto significativo sulla precisione dimensionale e sulla produttività.

Confronto tra i percorsi dei processi tradizionali

| Percorso del processo | Applicazione | Vantaggi | Svantaggi |

| Piegare prima, trattare dopo (mainstream) | 90%+ Uso industriale (involucri di apparecchiature, parti di elettrodomestici) | Buon controllo dimensionale, riduzione costante delle sollecitazioni, rivestimento a copertura totale. | Il trattamento di cavità interne complesse può potenzialmente includere punti ciechi (richiede percorsi di flusso pre-progettati). |

| Tratta prima, piega dopo (Speciale) | Applicazioni con specifiche prestazionali della superficie del substrato molto esigenti (ad esempio, rivestimento anticorrosivo pre-spruzzato). | Protegge la superficie del substrato dai graffi dovuti alla flessione. | Strato trattato soggetto a crepe, difficile da ottenere il controllo dimensionale (gli impatti piegano il ritorno elastico ). |

Perché è preferibile "Piegare prima, trattare dopo"?

- Controllabilità dimensionale. Le dimensioni intrinseche del pezzo vengono stabilite durante la piegatura e le successive variazioni dimensionali dovute al trattamento superficiale possono essere calcolate con precisione tenendo conto delle tolleranze.

- Corrispondenza della distensione. Le tensioni residue nella lamiera vengono indotte durante la piegatura. Processi di trattamento termico superficiale, come la polimerizzazione a spruzzo, possono essere applicati per attenuare tali tensioni e ridurre le deformazioni successive.

- La flessibilità del rivestimento è un problema. Piegare prima, trattare poi, in modo che il rivestimento copra tutte le superfici dopo la piegatura, comprese le giunzioni formate dalla piega, offrendo una protezione completa.

Eccezioni: se sul substrato deve essere presente uno strato funzionale specifico (ad esempio, ossidazione conduttiva e successiva galvanica) o se alcuni trattamenti non possono essere eseguiti dopo la piegatura (ad esempio, canali di flusso pre-puliti per elettroforesi), allora trattare prima.

I servizi di piegatura della lamiera online di JS Precision possono identificare facilmente il miglior ordine di processo in base alle esigenze del prodotto, offrendo visibilità dall'inserimento dell'ordine alla consegna, per tranquillità ed efficienza.

Il ruolo "invisibile" della pressa piegatrice: come le impostazioni della pressione predicono l'adesione del rivestimento

Dopo aver determinato la sequenza del processo, entrano in gioco anche le impostazioni della pressa piegatrice, in particolare l'impostazione della pressione, che influirà sull'adesione del rivestimento e generalmente viene trascurata.

Causa:

Una pressione di piegatura eccessiva o una regolazione errata della fessura a V nella matrice inferiore creeranno piccole rientranze o graffi sulla superficie esterna del foglio (anche se non rilevabili a occhio nudo) .

Effetto sull'adesione:

Questi micro-danni possono anche fungere da siti di concentrazione di stress e continuità della superficie di frattura. A causa dello stress termico successivo alla lavorazione (principalmente durante la polimerizzazione a spruzzo), il rivestimento tenderebbe a delaminarsi facilmente a causa di tali difetti, compromettendone non solo l'aspetto, ma anche la resistenza alla corrosione.

Buone pratiche:

Calcolare e ottimizzare la pressione di piegatura in termini di spessore della lamiera e materiale (ad esempio, la pressione di piegatura di una lega di alluminio da 1,5 mm varia in genere da 120 a 150 tonnellate) e utilizzare una larghezza adeguata dello spazio a V nella matrice inferiore (si consiglia 6-8 volte lo spessore della lamiera) in modo che la piegatura avvenga senza intoppi, senza sovrasollecitazioni, con un supporto adeguato per un'adesione soddisfacente del rivestimento.

JS Precision dispone di uno staff tecnico specializzato nella piegatura della lamiera , in grado di regolare con precisione la pressione della piegatrice per lamiera in base alle specifiche dei fogli, di garantire un'adesione uniforme del rivestimento secondo le specifiche e di garantire una qualità costante del prodotto.

Considerazioni avanzate: l'impatto della selezione dei materiali e del rilascio dello stress

Oltre al processo e all'attrezzatura, anche la scelta del materiale e la distensione incidono sulle dimensioni dopo il trattamento superficiale, che sono questioni intrinseche nella progettazione avanzata.

Diverse risposte materiali:

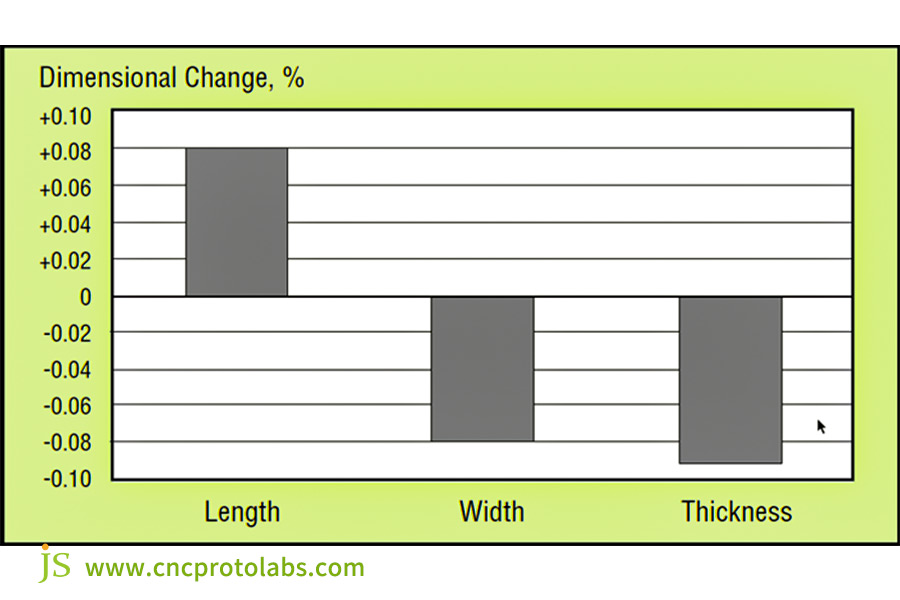

Le leghe di alluminio, l'acciaio dolce e l'acciaio inossidabile reagiscono in modo diverso dopo la piegatura, con un ritorno elastico diverso e reagiscono in modo diverso alla distensione durante il processo termico di trattamento superficiale. Questo può incidere sullo spessore del rivestimento.

Ad esempio, il ritorno elastico della lega di alluminio è di circa 1-3°. Durante il processo di sigillatura a 120-150°C durante l'anodizzazione, il rilascio di stress può aumentare il ritorno elastico di 0,5-1°, con conseguenti variazioni nelle dimensioni angolari. Il ritorno elastico minimo (0,5-1,5°) è previsto per l'acciaio inossidabile e il trattamento termico non avrà effetti significativi sulle dimensioni.

Funzione della precompressione:

Per parti precise (ad esempio, tolleranza di accoppiamento delle parti del connettore ±0,05 mm), è possibile eseguire la distensione (ad esempio, ricottura a bassa temperatura, 150 °C/2 ore) dopo la piegatura ma prima del trattamento superficiale per ridurre la successiva deformazione indotta dal calore.

Uniformità del rivestimento:

Le cavità nei componenti complessi in lamiera sono soggette a rivestimento non uniforme. Ciò è dovuto all'"effetto gabbia di Faraday" : l'intensità del campo elettrico nelle scanalature non è elevata al momento della spruzzatura elettrostatica o della galvanica, e quindi si verifica una minore deposizione di rivestimento, con conseguente riduzione localizzata dello spessore del film e un effetto di uniformità dimensionale.

La soluzione è ottimizzare la struttura del componente, non utilizzare scanalature chiuse troppo profonde o modificare la posizione dell'elettrodo durante la lavorazione.

Caso di studio JS Precision: la "redenzione dimensionale" di un alloggiamento per stazione base 5G

Sfondo

Un'azienda produttrice di apparecchiature per comunicazioni ha prodotto una stazione base 5G con gusci in lega di alluminio (600×400×1,5 mm). La superficie doveva essere anodizzata (spessore della pellicola anodizzata 15 μm) prima dell'assemblaggio, utilizzando connettori di precisione (tolleranza di accoppiamento ±0,1 mm).

Il processo iniziale prevedeva l'anodizzazione prima della piegatura. Tuttavia, il film di ossido si rompeva nell'area piegata, rendendo difficile l'inserimento del connettore. Lo strato di ossido (circa 15 μm) riduceva il gioco di assemblaggio nell'area non piegata di 0,03-0,05 mm, influendo negativamente sulla precisione complessiva dell'assemblaggio. La resa dei componenti piegati in lamiera era solo del 65%.

Diagnosi del problema

1. Sequenza errata dei processi: la piegatura dell'anodizzazione ha causato la rottura della pellicola di ossido sotto sforzo di flessione (le pellicole di ossido delle leghe di alluminio sono fragili ma dure, non possono resistere alla deformazione causata dalla piegatura ).

2. Fallimento per incompensazione delle dimensioni: lo spessore dello strato di ossido non è stato considerato durante la progettazione, con il risultato che le distanze effettive sono inferiori al valore teorico, il che causa interferenze durante l'assemblaggio del connettore.

3. Scarsa conformità degli utensili: la pressione della pressa piegatrice era eccessiva (200 tonnellate), ben oltre le 150 tonnellate richieste per lamiere di alluminio da 1,5 mm. Ciò ha comportato un assottigliamento locale della lamiera di alluminio a 1,2 mm, peggiorando ulteriormente il danno da film di ossido.

La soluzione di JS Precision

1. Inversione della sequenza delle fasi del processo: adozione della pratica di piegatura e successiva lavorazione accettata a livello mondiale, ottimizzando la pressione di piegatura a 150 tonnellate e assicurandosi che il raggio di piegatura R = 3 mm (evitando angoli acuti).

2. Progettazione della compensazione dimensionale: sottrazione dello spessore dello strato di ossido nel modello CAD (7,5 μm/lato, introducendo 0,015 mm nello spazio complessivo) per introdurre lo spazio di assemblaggio.

3. Ottimizzazione dello stampo e dei parametri: utilizzo di uno stampo di piegatura in poliuretano (per ridurre le rientranze degli angoli acuti) e successiva ricottura di distensione (150℃ x 2 ore) dopo la piegatura per ridurre lo stress interno nel materiale.

4. Adattamento del rivestimento: l'aggiunta di un trattamento di sigillatura con sali di nichel dopo l'anodizzazione migliora la resistenza alla corrosione e la flessibilità del film, prevenendo la formazione di crepe durante la flessione.

Risultati

Il prodotto finito non presentava alcuna fessurazione del film di ossido sulle curve e il tasso di successo dell'assemblaggio dei connettori è aumentato dal 65% al 98%. Le tolleranze dimensionali complessive sono state mantenute a ±0,08 mm, come richiesto per un assemblaggio di precisione. Inoltre, grazie alla riduzione di rilavorazioni e scarti, è stato possibile realizzare un risparmio sui costi di produzione di 12 dollari per unità, generando un'elevata visibilità per i clienti.

Domande frequenti

D1: Quale tolleranza dovrei prevedere per lo spessore del rivestimento?

Normalmente, per il rivestimento monofacciale, è consentito un margine di tolleranza da 1,5 a 2 volte lo spessore nominale del film su entrambe le superfici. Ad esempio, se si opta per un rivestimento a polvere monofacciale da 80 μm, è consentito un margine di tolleranza di 120-160 μm per ciascun lato. I valori precisi devono essere verificati con il fornitore in base alle sue capacità di processo.

D2: Esistono processi di trattamento superficiale che non influiscono sulle dimensioni?

I rivestimenti di conversione (come l'ossidazione conduttiva) producono una variazione dimensionale minima o nulla, in genere con uno spessore del film di soli 1-3 μm, e significativamente inferiore rispetto al trattamento additivo. Contribuiscono a un impatto dimensionale trascurabile sulle parti in lamiera piegate. Offrono una protezione limitata dalla corrosione, ma solo per un utilizzo a breve termine in ambienti interni.

D3: Come posso calibrare l'angolo di piegatura effettivo di una parte rivestita?

Il metodo più efficace è l' utilizzo di un proiettore ottico o di uno scanner 3D. Un proiettore ottico può misurare con precisione l'angolo amplificando l'immagine del pezzo, mentre uno scanner 3D può acquisire dati tridimensionali del pezzo per un'ispezione multi-angolo. I tradizionali goniometri a contatto rovinano il rivestimento, causando letture errate. Questo vale soprattutto per i pezzi con rivestimenti elevati, in cui si può verificare un errore fino a 1-2°, nascondendo l'angolo reale.

D4: L'angolo di piegatura a volte cambia dopo l'anodizzazione. Perché?

Questo è generalmente correlato allo stress nel materiale. Le leghe di alluminio sviluppano stress interni durante la piegatura della lamiera. Il trattamento termico di anodizzazione allevia questo stress interno, producendo una leggera distorsione nel pezzo e quindi modificando l'angolo di piega. Inoltre, anche il ritiro del film di ossido stesso può influenzare leggermente l'angolo, tendendo a variare di 0,5-1°.

Riepilogo

L'influenza del trattamento superficiale sulle dimensioni della lamiera dopo la piegatura è piuttosto complessa, ma gli effetti possono essere completamente controllati tramite tolleranze pianificate scientificamente, l'ordine naturale della logica (ad esempio, il trattamento dopo la piegatura), la corretta regolazione dell'attrezzatura (ad esempio, la pressione della pressa piegatrice) e le rispettive caratteristiche del materiale.

JS Precision, con molti anni di esperienza nella produzione di piegatura di lamiere personalizzate, ha incorporato questi metodi in ogni progetto, impedendo ai clienti di cadere in insidie dimensionali e raggiungendo una situazione vantaggiosa sia in termini di precisione del prodotto che di prestazioni superficiali.

I nostri prezzi trasparenti per la piegatura della lamiera , i macchinari specializzati e la nostra approfondita esperienza nei progetti garantiscono che le esigenze di trattamento superficiale e precisione dimensionale del vostro prodotto siano soddisfatte. Contattateci subito per una soluzione su misura per le vostre esigenze e iniziate il vostro percorso di produzione efficiente.

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com