Pensez au drone haut de gamme que vous tenez en main, léger mais extrêmement robuste, ou aux pièces de moteurs automobiles que nous avons conçues, capables de fonctionner de manière fiable même sous haute température et haute pression. La clé de ce succès réside dans le choix, dès le début du projet, de l'alliage métallique.

Dans le domaine du moulage sous pression , les métaux légers tels que l'aluminium, le zinc et le magnésium sont prédominants. Leur légèreté et leur bonne fluidité les rendent particulièrement adaptés au moulage efficace de pièces complexes et précises. Bien que l'acier et la fonte puissent également être moulés sous pression, leur utilisation est généralement réservée à des applications spécifiques exigeant des performances plus élevées.

Choisissez l'aluminium, le zinc ou le magnésium ?

Il ne s'agit en aucun cas d'une décision prise à la légère. Chaque matériau possède des caractéristiques distinctes : le magnésium privilégie l'extrême légèreté, le zinc offre une robustesse exceptionnelle et l'aluminium présente un bon compromis entre résistance, tenue à la chaleur et usinabilité. Choisir le bon matériau garantit des performances optimales au produit. À l'inverse, un mauvais choix peut engendrer des problèmes de résistance, de tenue à la chaleur ou de moulage, ce qui représente un coût important.

On peut affirmer que le choix des matériaux est un facteur déterminant pour la réussite des projets de fonderie sous pression. Aujourd'hui, je vais vous expliquer comment JS aborde la sélection des matériaux de fonderie sous pression et comment répondre correctement à cette question cruciale.

Résumé de la réponse principale :

| Type de matériau | Principal avantage | Exemples d'application typiques | Coûts des matériaux |

| alliage d'aluminium | La meilleure performance globale (résistance, poids, coût). | Composants automobiles, boîtiers de communication 5G, outils électriques. | Moyen. |

| Alliage de zinc | La meilleure précision et les meilleures performances en matière de traitement de surface. | Connecteurs de précision, accessoires de salle de bain, éléments décoratifs. | Faible (mais densité élevée). |

| Alliage de magnésium | Le métal structurel le plus léger, offrant d'excellentes performances d'absorption des chocs et de blindage. | Boîtier d'ordinateur portable, boîtier d'appareil photo, châssis de drone. | Plus haut. |

Cet article répondra à vos questions :

- Dans ce guide, je présenterai les trois alliages les plus couramment utilisés pour le moulage sous haute pression et leurs propriétés respectives.

- Parlons maintenant du rôle clé souvent négligé : l’acier spécial pour moule de coulée haute pression d’aluminium.

- Enfin, à l'aide d'un cas concret de dispositif médical, nous allons analyser comment le choix du bon matériau peut améliorer les performances du produit et réduire les coûts.

Pourquoi faire confiance à ce guide ? Notes pratiques des ingénieurs JS de première ligne

Dès qu'un dessin de pièces moulées en aluminium sous haute pression nous est remis, notre équipe d'ingénieurs matériaux JS entame automatiquement une série de considérations clés :

- Quelle température maximale peut-il supporter ?

- Doit-il être protégé contre les interférences électromagnétiques ?

- La surface est-elle sablée et oxydée ou simplement peinte ?

Chez JS, nous savons que les critères de choix d'un alliage d'aluminium A380 pour les moteurs automobiles et d'un alliage de magnésium AZ91D pour les châssis de drones sont totalement différents. Le choix de l'acier pour moules et des méthodes de traitement thermique pour l'outillage de fonderie haute pression d'aluminium influe directement sur la capacité des moules, pourtant coûteux, à produire de manière stable des centaines de milliers, voire des millions, de pièces conformes.

Je me souviens d'un client qui fabriquait des équipements électroniques marins. Leur conception initiale prévoyait un boîtier en alliage d'aluminium, mais celui-ci présentait des problèmes récurrents en milieu marin. Après analyse, nous avons remplacé l'aluminium par un alliage de zinc spécial. Outre ce changement de matériau, nous avons également optimisé la conception du moule. Grâce à l'excellente fluidité et à la finition de surface de l'alliage de zinc, la résistance du produit à la corrosion par embruns a triplé !

Mieux encore, l'alliage de zinc présente une bonne aptitude à l'électroplacage, ce qui élimine d'emblée un coûteux processus de revêtement secondaire et permet de réduire le coût unitaire de 15 %. « Comprendre » les propriétés des matériaux est le travail quotidien de notre équipe d'ingénierie JS.

Les principaux membres de l'équipe JS sont tous ingénieurs des matériaux ou spécialistes dans des domaines connexes et possèdent en moyenne plus de 10 ans d'expérience dans le secteur du moulage sous haute pression. Nous travaillons non seulement avec de grands acteurs industriels tels que les constructeurs automobiles et les télécommunications, mais nous fournissons également des solutions de matériaux pour de nombreux projets de précision dans les secteurs médical et aérospatial.

Par exemple, nous avons aidé un client à optimiser la conception du moule pour une pièce en alliage d'aluminium moulée sous haute pression. Grâce à l'adoption d'un outillage spécifique et d'un traitement thermique adapté, la durée de vie du moule a été augmentée de 40 %, réduisant ainsi considérablement le coût unitaire pour notre client.

Nous intégrons régulièrement ce type de données de projets à notre base de connaissances interne afin de garantir que nos recommandations reposent toujours sur les résultats concrets les plus récents. Choisir JS, c'est s'assurer les services d'un partenaire qui maîtrise parfaitement les matériaux et les procédés, et qui s'engage à créer un maximum de valeur pour vous.

« Je partage l'avis d'Herbert Holloman : dans toute conception technique, le choix des matériaux constitue le fondement de 80 % de la performance globale du projet et définit les limites du possible. »

Les informations partagées dans ce guide ne sont pas de vaines théories, mais le fruit d'une solide expérience acquise auprès de machines de moulage sous pression à haute température, dans des salles de test de précision, et à travers d'innombrables essais, erreurs et réussites.

Système 1 : Matériaux des pièces – La forme finale de votre produit

En tant qu'ingénieur chez JS, je travaille quotidiennement avec ces matériaux métalliques. Ils sont comme des partenaires aux personnalités différentes, et déterminent en fin de compte l'apparence et les performances du produit que vous utilisez. Je vais vous présenter ci-dessous les trois matériaux de fonderie haute pression les plus couramment utilisés :

Alliage d'aluminium - la force principale à tous les niveaux

L'alliage d'aluminium est le plus utilisé en fonderie sous pression en raison de ses performances globales optimales. Il est suffisamment résistant, léger, peu sensible à la corrosion, possède une bonne conductivité thermique et son coût est relativement abordable.

Les nuances les plus couramment utilisées sont l'A380, l'A360 et l'ADC12, qui présentent une bonne fluidité. Imaginez que, sous haute pression, elles remplissent rapidement et uniformément chaque recoin du moule de fonderie haute pression en aluminium, à la manière du miel ; elles sont particulièrement adaptées à la fonderie haute pression et aux procédés de prototypage rapide.

Quels sont ses atouts ?

Son principal avantage réside dans sa légèreté et sa robustesse, son excellente dissipation thermique et sa capacité à résister à des températures élevées. On peut l'utiliser pour des pièces moulées sous haute pression en alliage d'aluminium, comme certaines parties du carter moteur et de la boîte de vitesses d'une voiture, des composants de stations de base 5G nécessitant une dissipation thermique, ou encore le châssis de nombreux outils électriques. Une entreprise spécialisée dans le moulage sous haute pression de qualité doit maîtriser parfaitement les caractéristiques des alliages d'aluminium.

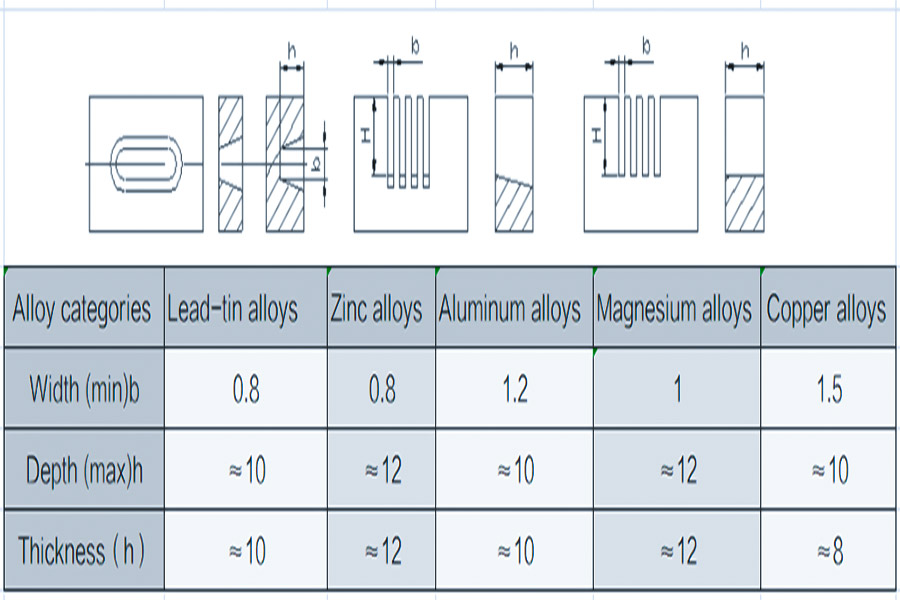

Alliage de zinc - expert en précision et en surface

L'alliage de zinc présente l'avantage de permettre la fabrication de pièces de haute précision, répondant à des exigences esthétiques élevées. Son point de fusion bas et son excellente fluidité permettent un perçage aisé des structures à parois fines et complexes dans le moule, tout en minimisant l'usure de ce dernier et en prolongeant sa durée de vie.

- Qualités couramment utilisées : Zamak 3, Zamak 5, ZA-8.

- Son principal atout réside dans la précision dimensionnelle et l'excellent état de surface des produits, ce qui les rend parfaitement adaptés aux traitements ultérieurs tels que la galvanoplastie et la peinture. De plus, ils possèdent une propriété intrinsèque : ils offrent une protection naturelle contre certaines interférences électromagnétiques (EMI/RFI).

- Applications typiques : poignées de portières de voiture, accessoires de salle de bain, boîtiers de prises et de fiches de précision pour produits électroniques, tirettes de fermeture éclair et divers badges décoratifs.

Alliage de magnésium – le roi des matériaux légers

Pourquoi est-il le plus léger ? C'est le plus léger de nos métaux de construction couramment utilisés, environ 33 % plus léger que l'aluminium et environ 75 % plus léger que l'acier !

- Grades courants : AZ91D et AM60B sont les plus répandus.

- Ses atouts majeurs : sa légèreté exceptionnelle. Elle possède également une excellente capacité d’absorption d’énergie et de chocs, ainsi qu’une protection électromagnétique performante.

- Par conséquent, pour ceux qui recherchent la légèreté et la finesse ultimes pour les coques d'ordinateurs portables, les boîtiers d'appareils photo avancés, les châssis de drones, le squelette à l'intérieur du volant de voiture et le support de tableau de bord, qui doivent être à la fois légers et un peu résistants, l'alliage de magnésium est le premier choix.

L'aluminium, le zinc et le magnésium sont les trois principaux matériaux utilisés en fonderie sous pression , chacun présentant des avantages spécifiques. L'alliage d'aluminium est polyvalent et durable, l'alliage de zinc est fin et esthétique, et l'alliage de magnésium est recherché pour son extrême légèreté. Le choix de la solution de fonderie sous pression la plus adaptée repose sur l'adéquation des propriétés du matériau aux exigences du produit.

Chez JS, nous nous attachons à comprendre les caractéristiques de ces matériaux et pouvons vous aider à choisir la solution de fonderie sous pression la plus adaptée. Optimisez vos performances et vos coûts. Pour toute question concernant le choix des matériaux pour votre projet de fonderie sous pression, n'hésitez pas à nous contacter . Nous sommes toujours prêts à utiliser le métal le plus approprié pour garantir la compétitivité de votre produit.

Système 2 : Matériau du moule – L’élément clé de la précision du moulage

À présent, examinons les facteurs clés de la réussite du moulage sous haute pression, notamment pour l'aluminium : les matériaux des moules. Ils déterminent directement la précision des pièces et la durée de vie des moules. Un jeu de moules doit pouvoir résister à des milliers, voire des dizaines de milliers de cycles d'érosion par le métal en fusion à haute température et à une force de serrage considérable afin de garantir la stabilité dimensionnelle, l'absence de fissures et de déformations. Cela influe directement sur le retour sur investissement de votre moule.

Acier à moule : Support de noyau sous haute température et haute pression

L'environnement de travail d'un moule de fonderie sous pression est extrêmement rude : il doit subir une érosion constante due à l'ébullition du métal en fusion à environ 700 °C (voire plus), et résister à une force de serrage de plusieurs centaines, voire de plusieurs milliers de tonnes. Dans ces conditions, l'acier ordinaire se ramollit, se déforme ou se fissure rapidement.

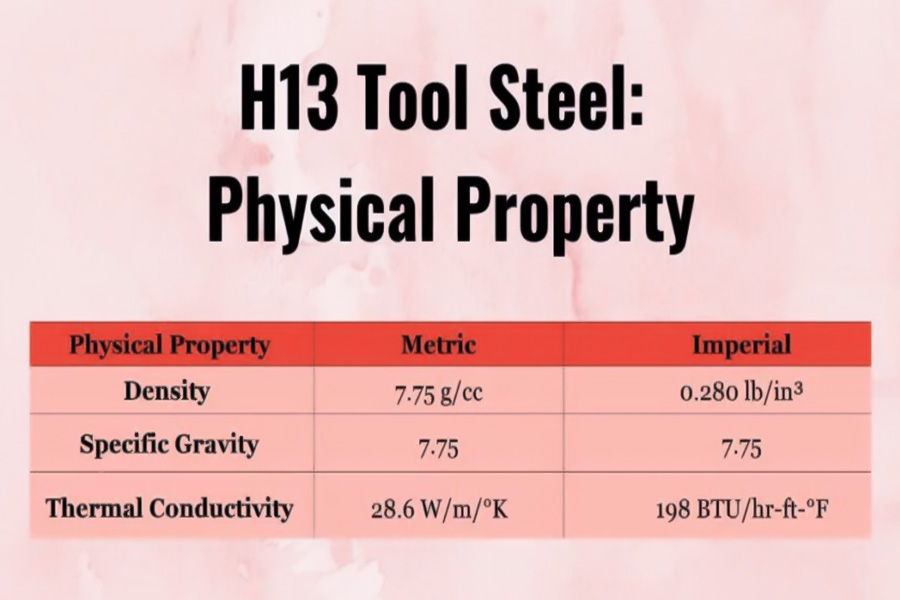

Quels matériaux choisissons-nous généralement ?

L'acier H13 est incontestablement un pilier de l'industrie. Il possède trois atouts majeurs :

- Excellente résistance aux hautes températures : À des températures élevées supérieures à 600 °C, il conserve une dureté et une résistance suffisantes pour résister à l'érosion par l'aluminium liquide et à la déformation causée par la pression.

- Résistance suffisante : Forte capacité à résister aux fissures causées par des cycles répétés de chauffage et de refroidissement.

- Bon équilibre : excellents résultats globaux en matière de dureté, de ténacité et de résistance à la fatigue thermique, durable et relativement économique.

Un outillage de fonderie haute pression en aluminium fiable et durable doit posséder une structure de base en acier à outils haute performance pour travail à chaud, tel que le H13. C'est la garantie fondamentale de la longue durée de vie du moule.

Revêtement anti-moisissures : améliore la capacité de protection

Un acier de bonne qualité ne suffit pas. L'aluminium liquide à haute température adhère particulièrement facilement au moule (notamment aux moules de coulée haute pression en aluminium), ce qui engendre une série de problèmes à la surface du moule et peut conduire à :

- Défauts de surface de la pièce (contraintes, adhérence).

- Le moule est difficile à enlever, ce qui allonge le temps de production.

- Défaillance prématurée du moule.

Cela nécessite l'utilisation de revêtements haute performance pour former une couche protectrice ultra-dure, résistante à l'usure, à faible friction et chimiquement inerte sur la surface de l'acier du moule.

La technologie dominante est le revêtement PVD : cette technologie permet de déposer avec précision une fine couche de matériaux spéciaux sur la surface du moule.

Quel est le revêtement couramment utilisé ? Cela dépend des besoins :

- Nitrure de titane (TiN) : Doré, polyvalent, améliore principalement la dureté de surface et la résistance à l'usure, rendant le moule plus durable.

- Nitrure de chrome (CrN) : Nitrure de chrome gris argenté (CrN) : Sa principale qualité réside dans sa résistance à l’adhérence de l’aluminium en fusion ! Particulièrement adapté au moulage sous pression d’alliages d’aluminium, il empêche efficacement l’aluminium liquide d’adhérer au moule, ce qui représente un gain de temps et d’efforts considérable, et réduit l’usure.

L'effet du revêtement est-il évident ?

| Indice de performance | Acier à moule non revêtu | acier à moule revêtu de TiN | acier à moule revêtu de CrN | Effet liftant |

| Dureté de surface (HV) | Environ 500. | Environ 2300. | Aux alentours de 1800. | Augmenter de 3 à 4 fois. |

| résistance à l'abrasion | référence. | Augmenter de 5 à 10 fois. | Augmenter de 3 à 8 fois. | Prolonger considérablement la durée de vie. |

| Adhésion anti-aluminium liquide | référence. | Amélioration modérée. | Amélioration significative. | CrN optimal. |

| Coefficient de frottement | référence. | Réduire de 30 à 50 %. | Réduire de 40 à 60 %. | Démoulage en douceur. |

Source : ASM International - Manuel de traitement par dépôt physique en phase vapeur (PVD).

Si le moule est mal fabriqué, aussi bonne soit la conception de la pièce, elle sera inutile. Un bon moule est composé d'acier à matrice pour travail à chaud (H13 pour le noyau) et d'un revêtement (TiN pour la résistance à l'usure, CrN pour l'aluminium antiadhésif).

Chez JS, nous savons que le choix judicieux du matériau du moule et son utilisation optimale ont un impact direct sur sa durée de vie, la qualité de la pièce et, au final, sur vos coûts. Les moules de fonderie sous pression représentent un investissement important ; ne laissez donc pas les défauts du matériau vous freiner. Vous avez des questions concernant le moule ? N'hésitez pas à nous contacter pour en discuter plus en détail et optimiser ensemble la solution afin de garantir un retour sur investissement maximal.

Analyse de cas réels de combat : Choisir le meilleur matériau de coque pour les scanners médicaux portables

La conception des appareils médicaux portables utilisés par les médecins représente un véritable défi ! Ils doivent être suffisamment légers pour permettre une utilisation prolongée sans fatigue. Ils doivent également être suffisamment robustes pour résister aux chutes. Enfin, et surtout, ils doivent protéger efficacement les composants électroniques internes fragiles contre les interférences électromagnétiques extérieures.

Défi du client : Concevoir un boîtier pour dispositif médical léger, robuste et offrant un blindage contre les interférences électromagnétiques.

Une start-up de technologies médicales avec laquelle nous avons collaboré avait conçu un excellent échographe portable et était prête à lancer la production en série du boîtier. Elle a rencontré des difficultés :

- Méthode 1 - Usinage CNC : La précision était conforme aux normes, mais le coût de fabrication était trop élevé, ce qui a affecté la compétitivité du prix final du produit.

- Méthode 2 - Moulage par injection plastique : La résistance était insuffisante et, afin d'éviter les interférences électromagnétiques (EMI), une couche supplémentaire de revêtement conducteur a dû être pulvérisée, ce qui était coûteux et fastidieux.

- Méthode 3 – Solution en alliage d’aluminium (A380) : Bien que la méthode de moulage sous haute pression de l’aluminium ait été envisagée, et bien qu’elle soit beaucoup plus résistante que le plastique, elle restait un peu lourde à l’usage, provoquant des douleurs aux mains du médecin après une utilisation prolongée. Elle offrait des performances de blindage EMI, mais sa conception nécessitait un renforcement, ce qui n’était pas optimal.

Solution JS : De l'aluminium au magnésium, une étape à la fois !

Notre équipe a analysé avec soin les besoins fondamentaux du client : une extrême légèreté et une résistance intrinsèque aux interférences. Cela nous a immédiatement fait penser aux atouts de l’alliage de magnésium.

Nous avons fait une suggestion audacieuse à nos clients : n’utilisez pas d’alliage d’aluminium, essayez l’alliage de magnésium (AZ91D) ! La raison est excellente :

- Percée majeure en matière de légèreté : la coque finale est 33 % plus légère que la conception originale en alliage d’aluminium, ce qui réduit efficacement la fatigue des médecins après une opération de longue durée.

- Blindage EMI intrinsèque : l’alliage de magnésium offre une excellente protection contre les interférences électromagnétiques (EMI) ! Son utilisation comme enveloppe dispense de tout revêtement supplémentaire ou conception structurelle particulière, et permet de satisfaire aisément aux normes CEM des équipements médicaux telles que la norme IEC 60601.

- Intégration de la conception : Nous tirons parti des avantages du moulage sous haute pression pour mouler la structure interne, ce qui nécessitait auparavant l’assemblage simultané de plusieurs pièces directement sur la coque. On réduit ainsi le nombre d’étapes d’assemblage, on allège encore le poids et, par conséquent, on diminue les coûts.

Comparaison des effets des deux solutions :

| Indicateurs clés | Plan original (alliage d'aluminium A380) | Schéma JS (alliage de magnésium AZ91D) | Amélioration de l'effet |

| Poids de la coquille | Valeur de référence. | Réduire de 33 %. | Réduire significativement la fatigue opérationnelle. |

| Capacité de blindage EMI | Conformité de base (à améliorer). | Excellente en soi, aucune amélioration nécessaire. | Réduisez les coûts liés au revêtement de protection et à la conception structurelle. |

| Complexité structurelle | Assemblage multicomposant. | Moulage par injection sous pression intégré. | Réduire le nombre de composants, simplifier l'assemblage, réduire les coûts et accroître l'efficacité. |

| Prix unitaire des matériaux | - | Coût élevé des matériaux | Réduction globale des coûts de 12 %. |

Résultats : Réaliser une double percée en termes de performance et de coûts

Dès sa mise sur le marché, le produit a agréablement surpris clients et médecins ! Sa coque, presque aussi légère que du plastique, offre une prise en main confortable et sûre. Cet atout est devenu l'un de ses principaux arguments de vente.

Réalisations du projet :

- Le poids total du produit est réduit de 25 %, ce qui améliore l'expérience utilisateur et la compétitivité.

- Le coût global d'une seule pièce est réduit d'environ 12 %, et l'effet de la suppression du revêtement de protection et de la simplification de l'assemblage a largement compensé le prix unitaire élevé de l'alliage de magnésium lui-même.

- La solution matérielle a passé avec succès tous les tests de certification simultanément, et le produit a été commercialisé 3 mois plus tôt que prévu initialement.

Le choix des matériaux ne repose pas sur leur prix unitaire, mais sur leur parfaite adéquation à l'usage prévu et leur capacité à exploiter pleinement leurs propriétés. Cet exemple en est la parfaite illustration : si l'alliage de magnésium est plus cher que l'aluminium moulé sous haute pression, sa légèreté, sa résistance naturelle aux interférences et la simplicité de sa conception en font un produit de meilleure qualité.

« Si vous vous souciez également des performances, du poids ou du coût du boîtier de l'appareil, ne vous contentez pas de vous concentrer sur les solutions traditionnelles, discutons-en et voyons si notre solution de matériau JS peut apporter des avancées inattendues ! »

FAQ - Réponses à vos questions les plus fréquentes sur les matériaux de fonderie sous pression

Quels sont les matériaux de fonderie haute pression les plus couramment utilisés ?

Dans le domaine du moulage sous pression, que nous maîtrisons au quotidien, les alliages d'aluminium sont incontestablement les plus utilisés, notamment les modèles A380 et ADC12. Ils offrent des performances équilibrées et fiables, une bonne fluidité de coulée, une résistance suffisante, et surtout, un prix raisonnable. C'est pourquoi neuf pièces moulées sous pression sur dix disponibles sur le marché sont fabriquées à partir de ce type d'alliage d'aluminium.

Pourquoi l'acier ne peut-il pas être utilisé pour le moulage sous haute pression ?

C'est effectivement une question qui revient souvent. Le problème principal est que le point de fusion de l'acier est trop élevé. L'acier en fusion doit généralement être chauffé à 1 400-1 500 °C pour fondre, et l'acier à moules utilisé pour le moulage sous haute pression ne supporte pas de telles températures extrêmes.

Imaginez : l'acier en fusion est pressé à grande vitesse dans le moule, ce qui provoque la fusion ou l'endommagement grave du moule, rendant impossible une production stable. C'est pourquoi le procédé de coulée sous haute pression est naturellement plus adapté aux matériaux ayant des points de fusion beaucoup plus bas, comme les métaux non ferreux tels que l'aluminium, le magnésium et le zinc.

Les pièces moulées sous pression ont-elles elles-mêmes besoin d'un revêtement ?

Cela dépend de leur utilisation. Bien que les pièces en aluminium moulées sous haute pression offrent de bonnes performances, elles nécessitent souvent un traitement de surface pour répondre à différents besoins.

- Par exemple, si vous souhaitez différentes couleurs ou une meilleure résistance aux intempéries, nous opterons pour un revêtement en poudre. Si une résistance à la corrosion ou des effets esthétiques particuliers sont requis, l'anodisation est également une solution adaptée.

- Les pièces moulées sous pression en zinc sont particulièrement adaptées au traitement de surface par électroplacage, comme le chromage et le nickelage, qui permettent d'obtenir de magnifiques effets miroir et une résistance à l'usure exceptionnelle. Le choix d'appliquer ou non un revêtement dépend donc de l'environnement auquel la pièce sera exposée et des performances ou de l'aspect supplémentaires recherchés.

Résumé

Je travaille dans le domaine du moulage sous pression depuis plus de dix ans et je sais que le choix des matériaux ne se résume pas à sélectionner un métal au hasard. C'est une véritable technologie ! Toute sa complexité réside dans la nécessité de concevoir une gamme complète de combinaisons d'alliages, d'aciers pour moules et de traitements de surface, adaptées aux besoins spécifiques de chaque produit.

Comprendre pleinement cette combinaison est essentiel pour faire la différence entre les meilleures entreprises de fonderie haute pression et les usines de traitement ordinaires. En choisissant la bonne, vous garantissez la performance, la durée de vie et le coût de vos pièces !

Agissez, n'hésitez pas !

Ne perdez pas un temps précieux de développement en tâtonnements ! Votre projet mérite une solution optimale. Confiez-le à notre équipe d'ingénieurs JS pour un accompagnement approfondi.

- Évaluation approfondie de vos besoins en produits.

- Grâce à notre vaste bibliothèque de matériaux et à nos données de processus, nous développerons une solution dédiée pour vous.

- Dès la sélection initiale des matériaux, nous protégeons votre investissement dans les moules et la stabilité à long terme de votre production en série.

Veuillez télécharger votre dessin pour obtenir un devis détaillé. Ce rapport vous indiquera non seulement le prix, mais surtout les suggestions professionnelles de JS et les justifications apportées pour le choix des matériaux clés.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série JS. Aucune garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par le biais du réseau Longsheng, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Technology, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com