Dans une entreprise d'équipements de communication, des ingénieurs travaillaient sur le processus d'assemblage du boîtier d'une station de base 5G. Après pliage et anodisation de la tôle, l'interface du connecteur initialement conçue s'est avérée incompatible.

Un examen plus approfondi a révélé que l'épaisseur du film d'oxyde avait augmenté, comblant ainsi l'espace. Ceci démontre l'influence, souvent invisible, du traitement de surface sur les dimensions de la tôle après pliage.

Qu'il s'agisse d'un revêtement métallique électrolytique ou d'un revêtement en poudre multicouche, les deux ajoutent une épaisseur physique imperceptible mais significative à la surface de la pièce. Cette fluctuation de l'ordre du micron peut amplifier les variations de géométrie de pliage extrêmement précises, risquant ainsi de dépasser les tolérances critiques.

Pour les personnes impliquées dans la conception ou la production de pièces de tôle pliées, ces problèmes entraînent généralement des retouches, des coûts supplémentaires et, dans les cas les plus graves, des retards dans la réalisation des projets. C'est pourquoi nous avons créé ce guide : il permet à tous de comprendre clairement comment le traitement de surface influe sur les dimensions de la tôle après pliage et comment minimiser ces risques afin d'atteindre les normes de précision requises.

Résumé des réponses principales

| Dimensions comparatives | Impact typique sur les dimensions | Points de contrôle critiques |

| revêtement en poudre | Épaissit uniformément (50-120 μm), ayant un effet significatif sur le rayon des coins intérieurs et les dimensions extérieures. | Réguler l'épaisseur du film, la conception du point de montage et les méthodes de masquage. |

| Galvanoplastie (par exemple, galvanisation) | Épaissit uniformément (5-25 μm), pouvant potentiellement affecter le jeu d'ajustement. | Réguler l'uniformité de la densité de courant pour éviter les effets de coin marqués. |

| anodisation | Épaissit légèrement (5-25μm), ayant un effet mineur sur les dimensions macroscopiques mais modifiant les contraintes internes. | Les opérations d'étanchéité sont sensibles aux alliages d'aluminium. |

| Revêtements de conversion chimique (par exemple, phosphatation) | L’épaississement est minimal (1-5 μm), mais peut modifier le coefficient de frottement de surface et affecter le retour élastique. | Contrôler le poids du film : l'uniformité est essentielle. |

Comment réserver correctement l'indemnité de traitement ? Principes de rémunération de JS Precision

JS Precision bénéficie de plus de 15 ans d'expérience pratique dans la coordination du pliage de tôles et le traitement de surface. Nous avons réalisé plus de 5 000 commandes de pièces pliées en tôle pour des clients issus de divers secteurs, notamment l'électronique, les communications et l'automobile. Nous avons développé des solutions de traitement de surface pour différents substrats, de l'alliage d'aluminium à l'acier doux en passant par l'acier inoxydable.

Les capacités intelligentes de JS Precision dans le domaine de la fabrication de précision, mentionnées dans un article de TechPullion, offrent également un soutien technique solide pour un contrôle précis des dimensions lors du traitement de surface et du pliage.

Par exemple, nous fabriquions auparavant un lot de pièces pliées en acier doux de 1,5 mm d'épaisseur pour un client du secteur automobile. Ce client exigeait une tolérance de ±0,08 mm sur les pièces après revêtement en poudre (épaisseur du film de 80 à 100 µm).

Conformément à notre algorithme de compensation, nous avons intégré une marge de 1,8 fois l'épaisseur du film dès la conception, puis optimisé les paramètres de pliage. Le lot fabriqué a atteint un taux de réussite dimensionnelle de 99,2 % , largement supérieur aux 95 % souhaités par le client.

Par ailleurs, nous avons établi une base de données de compensation pour plus de 20 matériaux pour divers traitements de surface, tels que l'anodisation et la galvanoplastie, ce qui nous permet de calculer avec précision les variations dimensionnelles de tôles d'épaisseurs variées après traitement.

Ce guide a été élaboré à partir d'une vaste expérience de projets et d'une expertise technique approfondie. Toutes les recommandations ont été testées en production. Vous pouvez vous y fier pleinement pour simplifier le choix du traitement de surface en fonction des dimensions de pliage de la tôle.

Pour une tolérance de traitement de surface précise, le service de fabrication sur mesure de pièces de tôle pliées de JS Precision propose des produits à compensation issus d'une base de données. Ce processus de contrôle complet, de la conception à la fabrication, garantit la précision dimensionnelle de vos pièces de tôle pliées. Nous sommes à votre disposition pour toute demande d'information ou collaboration.

Pourquoi le traitement de surface est-il un détail si crucial dans la conception des tôles ?

Une fois que vous connaîtrez les règles de compensation de JS Precision, vous vous demanderez peut-être pourquoi le traitement de surface est si important dans la conception de tôles. Après tout, nous privilégions la précision du pliage et la résistance du matériau.

Le traitement de surface améliore non seulement l'esthétique des pièces de tôle pliées, mais renforce également leur résistance à la corrosion et optimise leurs propriétés fonctionnelles. Autant d' éléments essentiels pour que les produits répondent aux exigences du marché.

Toutefois, tout en poursuivant ces attributs importants, nous devons être pleinement conscients des défis qu'ils posent à la pierre angulaire de la fabrication qu'est la « taille ».

Par exemple, un boîtier de dispositif médical plié a subi un traitement par électrophorèse. Du simple fait qu'aucune considération n'ait été prise pour l'épaisseur du revêtement de 10 à 25 μm, le jeu d'assemblage avec la carte de circuit imprimé interne est passé de 0,2 mm à 0,12 mm, et une nouvelle fabrication de l'outil de pliage a été nécessaire.

Par conséquent, il est crucial d'intégrer le traitement de surface dès la conception des tôles, et non comme une simple réflexion après coup, afin d'éviter les problèmes de dimensions.

Si vous devez faire un compromis entre la précision dimensionnelle du pliage de tôle et la qualité du traitement de surface, le service de pliage de tôle sur mesure de JS Precision vous offre une solution intégrée, de la consultation initiale sur la conception à la mise en production, pour que votre produit soit conforme à vos attentes. Contactez-nous pour discuter d'une éventuelle collaboration.

Bibliothèque d'options de traitement de surface : une première exploration des caractéristiques et de l'impact dimensionnel

Le traitement de surface étant crucial, quels sont les procédés de traitement de surface génériques ? Quelles sont leurs caractéristiques respectives et leurs principaux effets sur les dimensions ? Une description détaillée est présentée dans le tableau suivant :

| Type de traitement de surface | Processus | Plage d'épaisseur de film typique |

| Traitement additif (accumulation) | Pulvérisation : Prétraitement du substrat → Pulvérisation électrostatique → Cuisson à haute température. Galvanoplastie : Dégraissage du substrat → Décapage → Galvanoplastie → Séchage. | Pulvérisation : 80-120 μm (une face), Électroplacage : 5-30 μm (une face). |

| Traitement de conversion | Anodisation : Dégraissage du substrat → Décapage → Anodisation → Scellement. Phosphatation : Dégraissage du substrat → Décapage → Phosphatation → Rinçage à l’eau. | Anodisation : 5-25 μm (une face), Phosphatation : 1-5 μm (une face). |

| Traitement esthétique | Brossage : Fixation du support → Brossage avec meule/disque en tissu → Nettoyage. Polissage : Dégrossissage → Polissage fin → Cirage. | Gain d'épaisseur quasi nul (le brossage réduit l'épaisseur de 0,01 à 0,03 μm). |

Comme le montre clairement le tableau, les épaisseurs de film des différents procédés de traitement sont très différentes, c'est-à-dire que leur effet dimensionnel sur les pièces de pliage de tôle est également différent.

Par exemple, l'épaisseur maximale du film pour le traitement additif doit être soigneusement prise en compte lors de la réservation de marges pour l'avenir, tandis que l'influence dimensionnelle des traitements décoratifs est très faible.

Comment le traitement de surface « vole-t-il » ou « amplifie-t-il » la précision dimensionnelle ?

Ayant acquis une compréhension de la nature inhérente des différents procédés, examinons plus en détail comment ces traitements de surface « volent » ou « amplifient » spécifiquement la précision dimensionnelle.

L'« effet cumulatif » de l'épaisseur du revêtement

Chaque traitement de surface contribue à l'épaisseur nette (ou à la hauteur locale) d'une pièce. Par exemple, l'épaisseur d'un revêtement en poudre classique est de 80 à 120 µm (environ 160 à 240 µm par surface), soit une augmentation dimensionnelle de 0,16 à 0,24 mm.

Les revêtements électrophorétiques ont généralement une épaisseur de 10 à 25 µm (sur une face), mais peuvent entraîner un épaississement localisé dans les cavités internes ou les structures complexes par piégeage de fluide. L'épaisseur de l'anodisation est de 5 à 25 µm (selon la qualité), ce qui, étant donné sa faible épaisseur, peut affecter les tolérances d'ajustement (par exemple, les trous de fixation des logements de paliers).

Cas typique : L’épaisseur du revêtement a été négligée lors de la conception d’une partie du boîtier de l’équipement. Le jeu d’assemblage initial de 2 mm a été réduit à 0,8 mm après le revêtement, rendant la fermeture du panneau de porte difficile.

Risque d’« amincissement local » dû à la corrosion avant traitement

Les opérations de prétraitement telles que le décapage (pour le décalaminage) et le nettoyage alcalin (pour le dégraissage) peuvent provoquer une légère corrosion sur la surface de la plaque, en particulier autour des arêtes vives et des coins.

Par exemple, lors du décapage, les ions hydrogène attaquent préférentiellement les bords et provoquent un amincissement localisé de 0,01 à 0,05 mm, affaiblissant la résistance et la stabilité dimensionnelle des principales zones porteuses de contraintes.

« Déformation inverse » lors du traitement thermique

Les traitements thermiques tels que le durcissement par pulvérisation (180-220°C) et le séchage de l'électroplacage (80-150°C) peuvent provoquer une dilatation thermique (ou une contraction lors du refroidissement) du matériau.

Par exemple, l'acier à faible teneur en carbone subit un retrait linéaire d'environ 0,05 à 0,1 mm/m lors du refroidissement après projection à haute température. Pour les pièces de tôle longues (comme les rails de guidage de plus d'un mètre de long), ce retrait peut engendrer des défauts dimensionnels aux extrémités.

Les cintreuses de tôles de JS Precision sont équipées de systèmes de contrôle de pression et de température de haute précision, permettant d'anticiper l'influence dimensionnelle des traitements de surface et garantissant ainsi une précision optimale pour vos produits. Confiez-nous la prévention des défauts dimensionnels.

Défis liés au revêtement des angles aigus : comment éviter l’accumulation de poudre et les défauts de bord

Concernant l'influence du traitement de surface sur les dimensions, les angles vifs sont les plus sujets aux problèmes, principalement l'accumulation de revêtement et les défauts d'arête. Comment y remédier ?

Pourquoi les angles aigus sont-ils si vulnérables ?

Les angles aigus (≤30°) obtenus par pliage créent trois problèmes prioritaires dans le traitement de surface :

- Accumulation de revêtement. La solution de peinture ou de placage s'accumule facilement dans les angles internes, provoquant une augmentation locale de la taille des parois.

- Point faible en matière de protection : le revêtement est aminci aux angles aigus, ce qui diminue sa résistance à la corrosion.

- Concentration des contraintes. Une contrainte excessive aux angles vifs lors du pliage a tendance à accroître la déformation lors du traitement thermique ultérieur.

Description et solution du problème

Description du problème :

Un rayon de courbure trop important (inférieur à 90°) peut entraîner une accumulation anormale de solution de placage ou de revêtement en poudre au niveau des rayons intérieurs, créant ainsi une couche épaisse. Ceci diminue l'angle de courbure et peut même provoquer le collage des deux bords pliés.

Solution:

- Conception : Évitez les coudes trop prononcés et augmentez le rayon des angles intérieurs (de préférence spécifié à au moins 1,5 fois l'épaisseur de la tôle ).

- Procédé : Utiliser une technologie de blindage électrostatique en utilisant un ruban résistant aux hautes températures ou un manchon de blindage spécial à l'intérieur du pli.

- Paramètres : Contrôler la tension de pulvérisation (généralement 60-80 kV) et le débit de poudre (30-50 g/min), et utiliser plusieurs passes de pulvérisation fines au lieu d'une seule pulvérisation épaisse.

Séquence du processus : faut-il plier d’abord ou traiter d’abord ?

Une fois le problème des angles aigus résolu, la prochaine décision cruciale consiste à déterminer l'ordre des opérations : plier d'abord ou traiter d'abord ? Ce choix a une incidence importante sur la précision dimensionnelle et la productivité.

Comparaison des voies de processus principales

| Chemin de processus | Application | Avantages | Inconvénients |

| Pliez d'abord, soignez ensuite (méthode courante) | Utilisation industrielle à plus de 90 % (boîtiers d'équipements, pièces d'appareils électroménagers) | Bonne maîtrise dimensionnelle, relaxation des contraintes homogène, revêtement à couverture complète. | Le traitement des cavités internes complexes peut potentiellement inclure des zones aveugles (nécessite des voies d'écoulement pré-conçues). |

| Traitez d'abord, pliez ensuite (Spécial) | Applications avec des spécifications de performance de surface de substrat très exigeantes (par exemple, revêtement anticorrosion pré-pulvérisé). | Protège la surface du substrat des rayures dues à la flexion. | Couche traitée sujette à la fissuration, contrôle dimensionnel difficile à obtenir ( retour élastique dû aux impacts). |

Pourquoi est-il préférable de privilégier le principe « plier d'abord, soigner ensuite » ?

- Maîtrise dimensionnelle. La taille intrinsèque de la pièce est établie lors du pliage, et les variations dimensionnelles ultérieures dues au traitement de surface peuvent être calculées avec précision en prévoyant des tolérances.

- Correspondance de la relaxation des contraintes. Des contraintes résiduelles sont induites dans la tôle lors du pliage. Des traitements thermiques de surface, tels que la polymérisation par pulvérisation, peuvent être appliqués pour relaxer ces contraintes et réduire la déformation ultérieure.

- La flexibilité du revêtement est un point important. Il faut d'abord plier, puis traiter, afin que le revêtement recouvre toutes les surfaces après le pliage, y compris les joints formés par celui-ci, offrant ainsi une protection complète.

Exceptions : Si une couche fonctionnelle spécifique doit être présente sur le substrat (par exemple, oxydation conductrice puis électrodéposition ultérieure), ou si certains traitements ne peuvent pas être effectués après le pliage (par exemple, pré-nettoyage des canaux d'écoulement pour l'électrophorèse), alors effectuez le traitement en premier.

Les services de pliage de tôle en ligne de JS Precision permettent d'identifier facilement le processus de fabrication le plus adapté à vos besoins, offrant une visibilité complète de la saisie de la commande à la livraison, pour plus de sérénité et d'efficacité.

Le rôle « invisible » de la presse plieuse : comment les réglages de pression prédisent l’adhérence du revêtement

Une fois la séquence du processus déterminée, les réglages de la presse plieuse eux-mêmes entrent également en jeu, notamment le réglage de la pression, qui affectera l'adhérence du revêtement et est généralement négligé.

Cause:

Une pression de pliage excessive ou un écartement en V mal réglé dans la matrice inférieure créeront de petites indentations ou rayures sur la surface extérieure de la feuille (bien que non détectables à l'œil nu) .

Effet sur l'adhérence :

Ces micro-dommages peuvent également constituer des zones de concentration de contraintes et assurer la continuité de la surface de rupture. Sous l'effet des contraintes thermiques ultérieures (principalement lors du séchage par projection), le revêtement risque de se décoller facilement au niveau de ces défauts, ce qui altère non seulement son aspect, mais aussi sa résistance à la corrosion.

Meilleures pratiques :

Calculer et optimiser la pression de pliage en fonction de l'épaisseur de la tôle et du matériau (par exemple, la pression de pliage d'un alliage d'aluminium de 1,5 mm se situe généralement entre 120 et 150 tonnes) et utiliser une largeur d'entrefer en V appropriée dans la matrice inférieure (recommandée 6 à 8 fois l'épaisseur de la tôle) afin que le pliage se déroule en douceur sans surcontrainte, avec un support adéquat pour une adhérence satisfaisante du revêtement.

JS Precision dispose d'un personnel technique qualifié en pliage de tôle , capable d'ajuster avec précision la pression de la plieuse en fonction des spécifications de vos tôles, de vous garantir une adhérence uniforme du revêtement et de vous offrir une qualité de produit constante.

Considérations avancées : L’impact du choix des matériaux et de la relaxation des contraintes

Outre le procédé et l'équipement, le choix des matériaux et la relaxation des contraintes influent sur les dimensions après traitement de surface, ce qui constitue un aspect intrinsèque de la conception avancée.

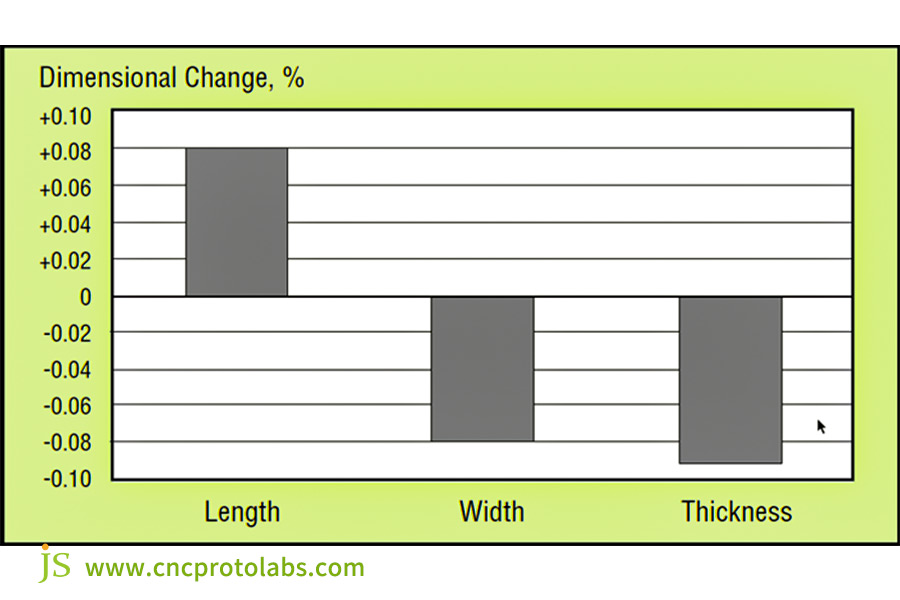

Réponses différentes des matériaux :

L'alliage d'aluminium, l'acier doux et l'acier inoxydable réagissent différemment au pliage, notamment par leur comportement au retour élastique, et différemment au traitement thermique de détente en surface. Ceci peut induire des variations d'épaisseur du revêtement.

Par exemple, le coefficient de rebond d'un alliage d'aluminium est d'environ 1 à 3°. Lors du processus de scellage à 120-150 °C pendant l'anodisation, la relaxation des contraintes peut augmenter ce coefficient de rebond de 0,5 à 1°, entraînant des variations des dimensions angulaires. Le coefficient de retour élastique minimal (0,5 à 1,5°) est celui de l'acier inoxydable, et le traitement thermique n'a pas d'incidence significative sur ses dimensions.

Fonction de la précontrainte :

Pour les pièces précises (par exemple, tolérance d'accouplement des pièces de connecteur ±0,05 mm), un traitement de relaxation des contraintes (par exemple, recuit à basse température, 150 °C/2 heures) peut être effectué après le pliage mais avant le traitement de surface afin de réduire la déformation induite par l'opération thermique ultérieure.

Uniformité du revêtement :

Les cavités des pièces complexes en tôle sont sujettes à un revêtement non uniforme. Ceci est dû à l'« effet cage de Faraday » : l'intensité du champ électrique dans les rainures est faible lors de la projection électrostatique ou du galvanoplastie, ce qui entraîne un dépôt de revêtement moindre et, par conséquent, une diminution locale de l'épaisseur du film et des problèmes d'uniformité dimensionnelle.

La solution consiste à optimiser la structure du composant, à ne pas utiliser de rainures fermées trop profondes, ni à modifier la position de l'électrode pendant le traitement.

Étude de cas JS Precision : La « rédemption dimensionnelle » d’un logement pour station de base 5G

Arrière-plan

Un fabricant d'équipements de communication a produit des boîtiers en alliage d'aluminium (600 × 400 × 1,5 mm) pour stations de base 5G. Ces boîtiers nécessitaient une anodisation de surface (épaisseur du film anodisé : 15 µm) avant l'assemblage avec des connecteurs de précision (tolérance d'accouplement : ±0,1 mm).

L'étape initiale consistait en une anodisation avant le pliage. Cependant, la couche d'oxyde s'est fracturée au niveau du pli, rendant difficile l'insertion du connecteur. Cette couche d'oxyde (environ 15 µm) réduisait le jeu d'assemblage de 0,03 à 0,05 mm dans la zone non pliée, affectant ainsi la précision globale de l'assemblage. Le rendement des pièces pliées en tôle n'était que de 65 %.

Diagnostic du problème

1. Séquence de processus incorrecte : La flexion de l'anodisation a provoqué la fissuration du film d'oxyde sous la contrainte de flexion (les films d'oxyde des alliages d'aluminium sont fragiles mais durs, ne peuvent pas résister à la déformation causée par la flexion ).

2. Défaut de compensation des dimensions : L'épaisseur de la couche d'oxyde n'a pas été prise en compte lors de la conception, ce qui entraîne des dégagements réels inférieurs à la valeur théorique, provoquant des interférences lors de l'assemblage du connecteur.

3. Mauvaise conformité de l'outillage : La pression de la presse plieuse était excessive (200 tonnes), bien supérieure aux 150 tonnes requises pour une tôle d'aluminium de 1,5 mm. Ceci a entraîné un amincissement local de la tôle d'aluminium à 1,2 mm, aggravant ainsi les dommages causés par la couche d'oxyde.

La solution de JS Precision

1. Séquence d'étapes de processus inversée : Adopter la pratique de pliage puis de traitement acceptée dans le monde entier, optimiser la pression de pliage à 150 tonnes et s'assurer que le rayon de pliage R = 3 mm (empêcher les angles vifs).

2. Conception de compensation dimensionnelle : Soustraction de l'épaisseur de la couche d'oxyde dans le modèle CAO (7,5 μm/côté, introduisant 0,015 mm dans l'espace global) pour introduire un espace d'assemblage.

3. Optimisation du moule et des paramètres : Utilisation d'un moule de pliage en polyuréthane (pour réduire les indentations aux angles vifs) et d'un recuit de détente des contraintes (150 °C x 2 h) après le pliage pour réduire les contraintes internes dans le matériau.

4. Adaptation du revêtement : L'ajout après anodisation d'un traitement de scellement au sel de nickel améliore la résistance à la corrosion et la flexibilité du film, empêchant les fissures lors de la flexion.

Résultats

Le produit fini ne présentait aucune fissuration du film d'oxyde au niveau des coudes, et le taux de réussite de l'assemblage des connecteurs est passé de 65 % à 98 %. Les tolérances dimensionnelles globales ont été maintenues à ±0,08 mm, comme l'exige la précision d'assemblage. De plus, la réduction des retouches et des rebuts a permis de réaliser des économies de 12 $ par unité sur les coûts de production, ce qui a généré une forte visibilité auprès des clients.

FAQ

Q1 : Quelle tolérance dois-je prévoir pour l'épaisseur du revêtement ?

Pour un revêtement simple face, une tolérance de 1,5 à 2 fois l'épaisseur nominale du film est généralement admise sur les deux faces. Par exemple, pour un revêtement en poudre simple face de 80 µm, une tolérance de 120 à 160 µm est tolérée de chaque côté. Il est toutefois recommandé de vérifier les valeurs exactes auprès de votre fournisseur, en fonction de ses capacités de production.

Q2 : Existe-t-il des procédés de traitement de surface qui n'affectent pas les dimensions ?

Les revêtements de conversion (comme l'oxydation conductrice) n'entraînent qu'une variation dimensionnelle minime, voire nulle, avec une épaisseur de film généralement de 1 à 3 µm, nettement inférieure à celle des traitements additifs. Leur impact sur les dimensions des pièces de tôle pliées est négligeable. Ils offrent une protection anticorrosion limitée, mais uniquement pour une utilisation de courte durée en intérieur.

Q3 : Comment puis-je calibrer l'angle de pliage réel d'une pièce revêtue ?

La méthode la plus efficace consiste à utiliser un projecteur optique ou un scanner 3D. Un projecteur optique mesure l'angle avec précision en amplifiant l'image de la pièce, tandis qu'un scanner 3D acquiert des données tridimensionnelles de la pièce pour un contrôle multi-angles. Les rapporteurs à contact traditionnels endommagent le revêtement, ce qui fausse la mesure. C'est particulièrement vrai pour les pièces fortement revêtues, où une erreur de 1 à 2° peut se produire, masquant ainsi l'angle réel.

Q4 : L’angle de pliage change parfois après l’anodisation. Pourquoi ?

Ce phénomène est généralement lié aux contraintes internes du matériau. Les alliages d'aluminium développent des contraintes internes lors du pliage de la tôle. Le traitement thermique d'anodisation permet de réduire ces contraintes, ce qui entraîne une légère déformation de la pièce et, par conséquent, une modification de l'angle de pliage. De plus, le retrait de la couche d'oxyde elle-même peut également affecter légèrement cet angle, avec une variation de 0,5 à 1°.

Résumé

L'influence du traitement de surface sur les dimensions de la tôle après pliage est assez complexe, mais ses effets peuvent être entièrement contrôlés par des tolérances scientifiquement planifiées, l'ordre logique naturel (par exemple, le traitement après pliage), un réglage correct de l'équipement (par exemple, la pression de la presse plieuse) et les caractéristiques respectives du matériau.

JS Precision, forte de nombreuses années d'expérience dans la fabrication de pièces de tôle pliées sur mesure, a intégré ces méthodes à chaque projet, évitant ainsi à ses clients les pièges dimensionnels et leur permettant d'atteindre une situation gagnant-gagnant en termes de précision du produit et de qualité de surface.

Nos tarifs transparents pour le pliage de tôle , nos machines de pliage performantes et notre solide expérience en matière de projets garantissent le respect de vos exigences en matière de traitement de surface et de précision dimensionnelle. Contactez-nous dès maintenant pour obtenir une solution sur mesure et optimiser votre production.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com