Moulage métalliqueest l'ancienne technique de verser du métal fondu dans un moule et de lui permettre de façonner et de se solidifier. Il remonte à l'âge du bronze. Ses artisans, jour et nuit, ont affiné l'art depuis plus de mille ans. Les pièces moulées ont créé avec succès de nombreuses formes complexes de nos jours, dont certaines n'ont pas été possibles de créer à partir d'autres moyens de traitement.

Chez JS Company, nous avons installé des systèmes de contrôle intelligents et des machines avancées pour rendre le processus de coulée efficace et efficace. Ensuite, laissez-nous vous présenter un aperçu de l'ensemble du processus de casting moderne et de la façon dont nous adoptons de nouvelles technologies pour résoudre les problèmes de la coulée traditionnelle.

Quel est le workflow de la coulée métallique?

1.Mélager du métal dans un four

Dans la fournaiseÉtape de coulée en métal, nous chargeons les blocs de métal dans une fournaise à haute température et les chauffons au point où le métal se liquifie. Nous devons réguler la température et le temps à ce stade afin que le liquide métallique ne soit pas pollué et ait même un écoulement. Si nécessaire, nous injectons des gaz spéciaux dans la fournaise afin de prévenir l'oxydation du métal ou l'entrée d'impuretés.

2.Préparez le moule

Préparer les moules qui reproduisent la forme des pièces, par ex. empiler les gros moules dans le sable ou créer des moules à haute précision à base de métal. La surface du moule doit être suffisamment lisse pour que le métal liquide s'écoule et occupe chaque crevasse en douceur lors de la verse.

3. Phadrer le métal liquide dans le moule

Le liquide métallique en fusion sera versé dans le moule et l'écoulement en forme par son propre poids ou à la pression des machines. Il traite du contrôle de la vitesse de versement et de la température du métal. Si le métal se solidifie trop rapidement, les bulles ou les fissures peuvent être piégées à l'intérieur du moule.

4.Métal se solidifie et se rend durci dans le moule

Le liquide métallique dans le moule durcit lentement en un solide, et nous régulerons le taux de refroidissement en fonction des différents matériaux. Par exemple, les pièces fines doivent refroidir rapidement, tandis que les pièces épaisses doivent refroidir lentement, afin que le produit final soit solide et uniforme.

5. Procéder des pièces finies

Après refroidissement, retirez les pièces du moule, coupez la partie inutile, puis nivelez la surface à l'aide d'unoutil de polissage. Enfin, il faut utiliser une machine pour vérifier s'il y a des défauts intérieurs dans les pièces afin que la qualité soit qualifiée.

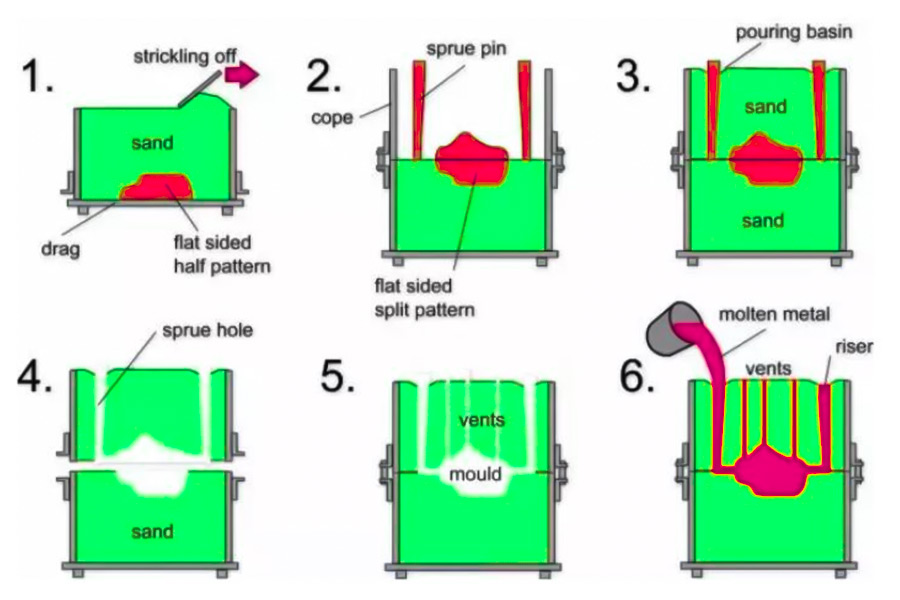

Les étapes de travail de la coulée de sable sont quoi?

1

Tout en faisant des motifs d'impression en bois, en métal ou en 3D à partir de dessins de moulage, une allocation de retrait (généralement 1,5% à 2,2%) et une allocation d'usinage doivent être prises en compte. Le modèle doit être créé avec une surface de séparation afin que le moule de sable ne soit pas endommagé lors de la démonstration, et sur une séparation d'une boîte peut être utilisée dans des pièces compliquées. L'optimisation de la simulation de charge est généralement effectuée par le logiciel de simulation contemporain à ce stade.

2. Préparation et moulage par compactage par compactage

Sélectionner du sable de siliceAvec l'ajout d'argile, de poussière de charbon et d'additifs et de les mélanger de manière uniforme à l'aide d'un mélangeur de sable. Les techniques de dynamitage de sable, de compactage de choc ou de compactage manuel sont utilisées au cours de la moulure de telle manière que la dureté du moule de sable atteint 60 à 90.

3. Système d'ouvrage et de fermeture de versement

Un système de déversement de type ou d'écart formé de coureurs droits, de coureurs horizontaux et de coureurs internes est généralement installé dans le moule de sable dans un rapport de rapport de surface transversal 1: 1,5: 2. Les marques de numéro de boue doivent être mises à disposition pour le positionnement avant que les cases ne soient empilées. De grandes pièces moulées devraient utiliser des broches de positionnement, et la surface de la cavité du moule peut être pulvérisée avec un revêtement en poudre de zircon (0,2-0,5 mm d'épaisseur) pour améliorer la qualité de la surface.

4.Méllation et versement quantitatif

Sélectionnez la fournaise à fréquence moyenne ou le four à arc électrique pour la fusion en fonction du matériau et ajustez la composition par analyse spectrale avant la fournaise. Pendant la verse, utilisez un sac de théière pour empêcher les scories de pénétrer à l'intérieur, de contrôler le temps de versement et de maintenir une garniture lisse.

5. Contrôle de la solidification et chute de sable

Par la régulation de la séquence de solidification par refroidissement externe ou interne, lepièces en fontesont généralement refroidis sous 600 ℃ pour secouer le sable. La fréquence vibrante de la machine à déposer de sable est généralement de 10 à 50 Hz et une amplitude 2-5 mm. Dans le cas où le moule est avancé, des défauts de fissuration thermique seraient introduits.

6. Traitement des postes et inspection de qualité

La coupe de gaz ou la coupe des roues de mouture est utilisée pour éliminer la carotage et la colonne montante, et les pièces critiques doivent être recuites. Enfin, des défauts internes sont détectés par inspection des particules magnétiques, test à ultrasons ou aux rayons X, et la rugosité de surface est généralement maintenue dans RA12,5-RA25 μm.

Pourquoi la conception de moisissure est-elle la clé d'une coulée de métal réussie?

1.Contrôle le débit et la solidification de l'aluminium fondu

Dans la coulée de métal en alumalloy, le système de versement du moule (par exemple les coureurs internes et horizontaux) affecte directement la direction et la vitesse de l'écoulement du liquide en aluminium. Une mauvaise conception peut entraîner des défauts tels que la porosité de rétrécissement et l'isolation du froid. Dans l'aluminium de coulée de métal bricolage, la coulée manuelle repose davantage sur le moule auto-conçu (par exemple les portes inclinées) pour réduire les erreurs opérationnelles.

2.Détermine la précision dimensionnelle de la coulée et la finition de surface

Le taux de rétrécissement de l'alliage d'aluminium (~ 1,3%) doit être compensé dans la conception du moule, ou il y aura des erreurs dimensionnelles dans la coulée en aluminium.CNC UsinéLa moisissure est utilisée pour garantir que la rugosité de la cavité est ≤ra6,3 μm pour la coulée de métal d'alumalloyage de qualité industrielle, mais un tournage de moisissure maître et de sable d'impression 3D peut être adopté pour que le bricolage réduit les coûts.

3. Affecte l'adaptabilité du processus et la rentabilité

Les moisissures pour le casting à haute pression doivent avoir des canaux de refroidissement pour garantir que le liquide en aluminium ne colle pas au moule (Traitement de nitrade de surface H13 + surface). Dans les réglages de bricolage, la conception de moules amovibles (par exemple, les moules en silicone) améliore les taux de réutilisation et réduit les petits coûts par lots.

4. éteinte entre la force et les possibilités de démollants

L'alliage d'aluminium a tendance à adhérer aux moules, et le moule doit maximiser l'angle de trait (généralement 3 ° -5 °) et le plan de revêtement de l'agent de libération. La coulée métallique d'alumalloy avec des structures complexes telles que les ailettes de dissipation de chaleur nécessite même la conception de curseurs ou de mécanismes d'éjection d'éjection.

Quelles sont les précautions de l'opération de coulée en aluminium en alliage en alliage en alliage?

1. Contrôle de la mise en place

- Dans les opérations de coulée métallique, les alliages d'aluminium A356 et ADC12 nécessitent un contrôle méticuleux de la température de fusion (700-750 ℃) pour éviter la surchauffe et assurer le grossissement des grains.

- Dans l'application degaz inerte(AR) ou couvrant la substance pour inhiber l'oxydation, en particulier dans l'aluminium de coulée de métal bricolage, les fours à creuset simples doivent faire preuve d'une plus grande prudence pour la protection contre la fusion.

2. Moule / prétraitement de sable

- Les opérations de coulée de métaux de qualité industrielle comprennent le préchauffage du moule (150-300 ℃) afin d'éviter la formation de trous d'air en raison du refroidissement rapide du liquide en aluminium.

- Pendant la coulée de sable, il faut ajouter une quantité appropriée de poudre de charbon (3-5%) ou vaporiser le revêtement d'alcool sur le sable de moulage pour améliorer la douceur de la surface.

3. débit synergique et température

- Il est recommandé de contrôler la température de versement de fonte d'aluminium à 50-80 ℃ sous la ligne Liquidus (par exemple environ 680 ℃ pour A356), et pour les pièces à parois minces, elle peut être correctement augmentée.

- Utilisez l'injection inférieure ou la verse inclinée (adaptée aux circonstances du domicile) pour réduire les scories d'oxydation causées par la turbulence.

4.Shrinkage et contrôle de refroidissement

- Montez des contrevenants raisonnables (par exemple, des contre-masseurs + coton d'isolation) pour contrebalancer le retrait et pour les pièces complexes, le fer de refroidissement externe peut être utilisé pour accélérer le refroidissement local.

- Dans les techniques de coulée en métal, haute pressionmoulagenécessite d'équilibrer les nœuds de chaleur par une machine à température de moisissure (180-220 ℃).

5. Réduire la contrainte interne et les défauts de surface

- La coulée doit être naturellement refroidie en dessous de 300 ℃ avant le ponçage pour éviter la fissuration thermique.

- Le lavage d'acide ou le sableux pour éliminer l'échelle de l'oxyde, le traitement thermique T6 (vieillissement + solution solide) peut améliorer les propriétés mécaniques.

6. Inspection de la qualité et prévention des défauts

- Les défauts internes tels que la porosité et le rétrécissement ont été dépistés par examen aux rayons X et la continuité du matériau a été évaluée par des tests à ultrasons. Des tests de performances mécaniques, tels que les tests de traction, sont nécessaires pour vérifier que la résistance à la traction et l'allongement sont à la hauteur.

- Dans le processus de fusion, nous devons prêter attention à la pureté du liquide en aluminium et éviter les impuretés telles que le fer et le silicium. Si nécessaire, utilisez un flux affinant ou filtrez l'écran pour capturer des impuretés.

Quels matériaux sont couramment utilisés dans la coulée de métal?

1.Les alliages en aluminium

- Faible densité, léger, bonne conductivité thermique, excellente conductivité thermique et électrique, adaptée aux composants de dissipation thermique etdispositifs électroniques.

- Plage de points de fusion largement (580-660 ° C) mais sont facilement oxydés. La protection des gaz inertes est nécessaire pour empêcher la porosité et l'inclusion des scories pendant la fusion.

- Bonne ductilité à haute résistance à la traction mais à faible ténacité, et ne convient pas aux environnements de charge à fort impact.

- Le film d'oxyde est facile à former à la surface et doit être anodisé, etc., pour améliorer la résistance à la corrosion.

2.Cast Iron

- Haute densité, absorption de choc et résistance à l'usure, meilleure conductivité thermique que l'acier, couramment utilisé dans le cadre de lit de machine-outils et d'autres composants.

- La fonte grise a une forte résistance à la compression, une faible résistance à la traction et une fragilité évidente. Le fer ductile a été un traitement de sphéroïdisation en graphite, et la résistance à la traction est évidemment améliorée, ce qui est proche des propriétés de l'acier coulé.

- Une teneur élevée en carbone (2,5 à 4,0%), une bonne fluidité, adaptée aux formes complexes de coulée, mais une teneur élevée en carbone peut facilement conduire à la flottaison de graphite, affectant les performances du produit final.

3.Cast Steel

- La densité est élevée, la résistance à la température élevée est bonne, mais la consommation d'énergie de fusion est élevée, le coefficient de dilatation thermique est élevé, une déformation facile. La plage de résistance à la traction est large et la ténacité peut être améliorée par le traitement thermique (trempe, température), mais les performances de soudage sont médiocres et l'entrée de chaleur doit être contrôlée pour éviter la fissuration.

- Une faible teneur en carbone (0,2-0,5%), le chrome, le nickel et d'autres éléments d'alliage peuvent améliorer la résistance à haute température, la résistance à la corrosion.Traitement de désoxygénationest nécessaire pendant la fusion pour réduire la porosité.

4. ALLIAGE COPPER

- Conductivité et conductivité thermique Deuxièmement juste à l'argent, avec une excellente résistance à la corrosion, particulièrement adaptée à l'utilisation du milieu marin.

- Le laiton a une bonne ductilité, un processus facile à froid, mais une résistance relativement faible.

- Le bronze (comme le bronze en étain) a une excellente résistance à l'abrasion et une résistance à la traction allant jusqu'à 400 mégapascals. Pendant la fusion, la quantité d'oxygène doit être contrôlée pour empêcher l'oxydation. La surface est sensible à l'élimination du zinc ou à la corrosion de contrainte et nécessite une protection du revêtement.

5. alliage de magnésium

- La densité la plus faible est plus élevée que la résistance, mais le point de fusion faible (environ 650 ° C), inflammable et nécessite la protection d'un gaz inerte (par exemple l'hexafluorure de soufre).

- Mauvaise plasticité à température ambiante, nécessite un traitement thermique pour améliorer les performances, la résistance à la corrosion, la surface a besoin d'un revêtement de conversion chimique ou d'un traitement anodisant.

- La coulée de matrice peut produire des pièces complexes à parois minces, mais les alliages de magnésium à haute résistance nécessitent une coulée d'investissement, ce qui est un processus complexe.

6. alliages haute température

- Résistance à haute densité et à haute température (plus de 1300 ° C), excellente résistance à l'oxydation, mais à basse température ambiante.

- Les composants complexes (contenant du nickel, du chrome, du cobalt, etc.) nécessitent une fusion sous vide pour empêcher la contamination des impuretés et s'appuyer sur la coulée de précision (commecasting d'investissement), ce qui est difficile à traiter.

Quels sont les avantages des moules de couteau dans les pièces complexes coulant?

1. Prociser le moulage des structures géométriques complexes

Le moule à couteau pour la coulée métallique peut couper les cavités avec des détails au niveau micron par le biais d'une technologie d'usinage CNC de haute précision, qui convient particulièrement aux pièces complexes à parois minces et à forme spéciale comme les lames de turbine etparties structurelles d'avion. Les correspondances entre son angle de lame et la conception du canal d'écoulement peuvent contrôler directement le chemin d'écoulement du métal fondu et réduire les défauts d'entraînement de l'air.

2. Qualité de la surface et cohérence dimensionnelle

Par rapport à la coulée de sable, les moules à couteau sont en métal ou en résine, et la finition de surface peut atteindre RA0,8 μm, ce qui réduit considérablement la rugosité de la surface de la coulée. JS dans le travail de coulée de culasse du moteur automobile, l'effet miroir de notre moule à couteau peut éliminer le processus de broyage suivant. Pendant le refroidissement et le retrait, le déviation de la taille peut être contrôlé à ± 0,05 mm pour répondre aux besoins d'assemblage de précision du client.

3. Économie de base et réduction des coûts

La conception de la structure creuse du moule à couteau conservera la consommation de matériau de moule, en particulier pour les produits de grande taille à parois minces (par exemple, lit de machine-outils). L'amélioration de la disposition des côtes de support du moule à couteau peut réduire le poids du moule de plus de 40% et améliorer les performances de refroidissement. Par exemple, nous avons conçu l'alliage en aluminiumcouteau à mourirMoule pour avoir des canaux d'eau internes pour le refroidissement pour tenter de réduire le temps du cycle de production de 20% et la consommation d'énergie de la partie unitaire de 15%.

4. Processez la répétabilité et l'adaptabilité

Le moule à couteau pour la coulée métallique peut être commodément modifié pour produire différents types de pièces. La combinaison modulaire de moules à couteau peut simultanément provoquer le même groupe d'équipements à fabriquer des composants de châssis automobiles et des joints d'aviation. Sa précision de répétition est jusqu'à ± 0,01 mm, garantissant une stabilité dimensionnelle dans la production de masse.

Quels sont les problèmes techniques que l'avenir contiendra pour le secteur de la coulée en métal léger?

Avec la demande croissante de métaux légers et de produits haute performance, l'industrie de la fonderie en métal léger est confrontée à de nombreux défis techniques, en particulier dans le domaine de la technologie de refroidissement.Ces défis sont systématiquement résumés dans le tableau ci-dessous:

| Nom du défi | Problèmes de base | Difficultés techniques | Impact de l'industrie |

| Taux de refroidissement et structure | Défauts structurels dus au taux de solidification inégal. | L'optimisation des paramètres de refroidissement dynamique dans l'industrie de la coulée de métaux légers de refroidissement en jet est difficile. | Les propriétés mécaniques des composants fluctuent (± 15%) |

| Gestion de la durée de vie de la moisissure et de l'efficacité | Message de l'usure de l'érosion et de la fatigue thermique. | Coût élevé du processus de revêtement de gradient et de la conception de la structure des canaux de refroidissement. | La fréquence du remplacement des moisissures a augmenté de plus de 30% |

| Pureté des matériaux et défauts | Inclusions de gaz et inclusions de scories d'oxydation. | Il est difficile de combiner la fusion de vide avec la technologie de filtration à plusieurs étapes. | Difficile de réduire le taux de défaut (> 5%) |

| Synergie légère et de performance | Des murs minces et une résistance insuffisante. | Contradiction entre la conception de la structure poreuse et la régulation de la microstructure. | Le taux de réalisation des cibles légères a diminué de 20% |

| Protection de l'environnement et technologie intelligente | Consommation d'énergie élevée et traitement des eaux usées. | Optimisation d'optimisation de l'optimisation des processus axée sur l'intelligence artificielle Contrôle de la consommation d'énergie Adaptabilité insuffisante. | Augmentation des coûts de consommation d'énergie unitaire (10% -15%) |

Quelles sont les principales raisons de choisir JS pour le moulage métallique?

1. Capacité de fabrication de bord de coupe

Nous avons unSystème CNCAssurer une précision de ± 0,005 mm pour les composants délicats à parois minces. La technologie de coulée semi-solide et le refroidissement à jet fonctionnent ensemble pour amener les propriétés des matériaux à leur pleine mesure et surmonter le conflit entre la résistance et le transfert de chaleur.

2

Plus d'une décennie de bases de données pour les métaux légers tels que l'aluminium, le magnésium et le titane est traité, et avec la simulation de processus pour la simulation des défauts, la réduction de la ferraille de 15% est obtenue.

3. Système de production flexible

La plate-forme numérique raccourcit le cycle de conception des moisissures de 40%, facilite le changement rapide des lignes de production dans les 24 heures, et le taux de rendement dépasse constamment 98%.

4. Contrôle des coûts de cycle plein

Le système d'alerte précoce de l'entretien des moisissures prolonge la durée de vie des pièces principales de 3 fois, le taux de recyclage deAluminium recycléest de 92% et le coût unitaire est de 20% inférieur à la moyenne de l'industrie.

5. Pratiques de fabrication bornes

La technologie d'élimination des poussières plasma réduit les émissions de 80%, est certifiée en carbone ISO 14064 et est conforme aux normes ESG des constructeurs automobiles.

Résumé

L'essence de la coulée de métal réside dans le contrôle des matériaux et des moules en profondeurinjection fondumétal en moules pour la solidification. Le système de contrôle de la température numérique et la simulation de processus sont couramment utilisés dans la fonderie moderne pour optimiser les paramètres avec une expérience accumulée.

Dans la société de casting de métaux où vous travaillez, l'équipe technique facilite la transition de l'industrie vers la verdure et la personnalisation par le moulage des essais et l'itération de microanalyse pour améliorer la qualité et la productivité de la coulée.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSIl n'y a pas de représentations ou de garanties, expresses ou implicites, quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, une qualité de matériau et un type ou une fabrication via le réseau Longsheng. C'est la responsabilité de l'acheteurExiger une citation de piècesIdentifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients, et nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,Estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe, certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à petit volume ou de personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie l'efficacité de sélection, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web:www.cncprotolabs.com

FAQ

1. À quoi devrait être prêté attention lors du versement de liquide en aluminium?

Dans le versement de l'aluminium liquide, la température et la vitesse de versement doivent être contrôlées. Le moule préchauffe entre 150-300 ℃ et est pulvérisé avec un agent de libération. L'assistance sous vide ou la déversement lente doit être appliquée simultanément pour réduire les pores afin que l'aluminium liquide puisse être rempli en douceur.

2. Quel est le principe sous-jacent derrière le moulage métallique?

En jetant du métal fondu dans le moule et en le laissant se solidifier et durcir pour prendre la forme de la pièce, le noyau est dans la fluidité du matériau et la flexibilité du moule.

3.Comment le moule est-il développé?

Vous devez d'abord créer le modèle, puis appuyer sur ou CNC la machine le moule métallique avec le moule de sable et un liant. Il peut être coulé après broyage, préchauffage et autres processus. Certains moules de précision ont besoin de l'inclusion de canaux d'eau de refroidissement.

4.Comment pour éviter les pores dans les moulages?

Contrôler la température de versement et le débit, repenser l'échappement des moisissures pour une efficacité optimale, ajouter le désoxydant et utiliser la coulée sous vide pour réduire les résidus de gaz.