Des services fiables de tournage et de fraisage CNC sont essentiels à la réussite d'un projet.

Alors qu'un implant articulaire en alliage de titane plus petit que le bout d'un doigt doit avoir une surface parfaitement lisse et une résistance supérieure à celle de l'os humain, un système complexe de gestion thermique logé dans un alliage d'aluminium pour un véhicule électrique de nouvelle génération doit comporter un réseau complexe de canaux de fluides internes et une interface de montage précise à l'extérieur.

Ces exemples ne proviennent pas de deux usines différentes , mais représentent le vaste domaine couvert par les services modernes de tournage et de fraisage CNC.

Je comprends les défis que vous rencontrez en matière de sélection, de processus et de contrôle qualité en tant qu'ingénieur senior chez JS Precision. Ce guide vous révélera comment maîtriser cette technologie fondamentale de la fabrication de précision, garantissant ainsi que chaque pièce , du prototype unique aux millions d'unités produites, corresponde parfaitement à vos exigences de conception.

Figure 1 : Illustration du processus de tournage CNC.

Tableau de réponses principales

| Considérations clés | Stratégie technologique de base | Valeur unique offerte par JS Precision |

| Sélection des prestataires de services et adéquation des compétences | Évaluer l'étendue des équipements (multiaxes), la profondeur du processus (tournage, fraisage, composite) et le système qualité. | Nous sommes un fournisseur unique offrant des services de tournage et de fraisage CNC de bout en bout, de 3 à 5 axes , et des prototypes aux productions à l'échelle d'un million de pièces. |

| Atteindre la précision et la qualité | Contrôler les variables essentielles du processus de tournage CNC : machines-outils, outils de coupe, paramètres et refroidissement. | Grâce à un équipement de haute rigidité, une base de données de processus rigoureuse et un contrôle SPC, nous garantissons une constance au micron près pour les pièces usinées de précision. |

| Optimisation de l'efficacité et des coûts | Concevoir des processus et des chaînes d'approvisionnement dédiés à la production en grande série de pièces usinées de précision. | La production à grande échelle, l'analyse de la valeur et la réactivité locale nous permettent d'atteindre un coût total optimal pour les projets d'usinage CNC à grand volume. |

Points clés à retenir :

- Choisir ses partenaires est plus important que comparer les prix : un excellent prestataire de services de tournage et de fraisage CNC doit être en mesure de fournir un soutien en matière de conception de fabrication (DFM), qui est la pierre angulaire de la réussite d’un projet.

- La précision est un produit système : la qualité globale du processus de tournage CNC dépend de la synergie entre les machines-outils, les outils de coupe, les processus et les matériaux, plutôt que d’un seul facteur.

- Conception optimisée pour le nombre d'axes : les services de fraisage CNC cinq axes permettent de réaliser les usinages les plus complexes en une seule opération . C'est là le secret d'une précision accrue et de délais de livraison réduits.

- Les matériaux définissent les limites de performance : du PEEK de qualité médicale aux alliages de titane à haute résistance, le choix des matériaux définit directement le plafond d'application des pièces usinées avec précision .

- La production en série est un métier : la fabrication en grande quantité de pièces usinées de précision requiert une approche différente du prototypage. Les enjeux clés sont le temps de cycle et la stabilité.

JS Precision : Services de tournage et de fraisage CNC pour la fabrication de pièces complexes

Au cours des 15 années qui ont suivi sa création, JS Precision s'est concentrée sur les services de tournage et de fraisage CNC, y compris la personnalisation de pièces de précision complexes et la production en série.

Nous avons servi cinq secteurs d'activité exigeants, notamment le médical, l'aérospatiale, l'automobile, l'électronique et les équipements industriels, réalisé plus de 100 000 projets et fabriqué plus de 500 millions de pièces usinées avec précision.

Nous disposons de plus de 50 machines-outils de pointe, dont des centres de fraisage et de tournage à deux broches et des centres d'usinage cinq axes de marques mondialement reconnues comme DMG MORI et Haas, capables de répondre à tous les besoins, du simple tournage à l'usinage sur cinq faces. La précision de fabrication est systématiquement de ±0,005 mm.

Nous avons réalisé l'usinage cinq axes de pièces en alliage de titane Ti6Al4V pour des clients du secteur aérospatial et mené à bien la production en série de millions de noyaux de pompes de précision en acier inoxydable pour l'industrie médicale. Nous avons également obtenu diverses certifications reconnues telles que l'ISO 9001 et l'ISO 13485 .

Ce guide est le fruit de l'expérience pratique de notre équipe, acquise au fil de la gestion de plus de 10 000 projets complexes. Les points clés qu'il présente, du prototype à la production en série, sont une garantie de fiabilité absolue.

Vous souhaitez savoir comment les services de tournage et de fraisage CNC de JS Precision peuvent s'adapter à vos exigences complexes ? Il vous suffit de nous soumettre vos plans et vos spécifications d'usinage, et nous vous fournirons un devis gratuit, une solution sur mesure et des études de cas de projets similaires réalisés par le passé.

Quels sont les critères essentiels pour choisir d'excellents services de tournage et de fraisage CNC ?

Pour choisir des services d'usinage CNC (tournage et fraisage), une évaluation complète selon trois axes est indispensable : technologie, qualité et collaboration . Ces critères détermineront directement la précision des pièces, la fiabilité des livraisons et la valeur ajoutée à long terme de la collaboration.

Étendue et profondeur des capacités techniques :

La véritable force de JS Precision réside dans la diversité de son parc d'équipements. L'entreprise dispose d'une gamme complète de machines-outils à commande numérique (CNC) , de trois à cinq axes, incluant des systèmes de fraisage et de tournage multiaxes, répondant aux exigences d'usinage pour tous types de pièces, des arbres simples aux pièces complexes à surfaces courbes. Ces équipements proviennent des meilleures marques internationales du secteur.

Fiabilité du système d'assurance qualité :

La fiabilité de nos services de tournage et de fraisage CNC repose essentiellement sur des processus de contrôle qualité rigoureux. Certifiés ISO 9001 et ISO 13485 , nous effectuons un contrôle de la première pièce, une surveillance en temps réel du processus et des rapports de mesures CMM à la livraison finale afin de garantir la constance et la traçabilité des pièces, et d'éviter tout problème de qualité lié aux lots.

Capacités de soutien et de collaboration en ingénierie :

Un prestataire de services de qualité doit participer à la phase de conception . L'équipe d'ingénierie de JS Precision propose une analyse DFM professionnelle, optimisant la structure des pièces, les tolérances et le choix des matériaux afin d'améliorer la fabricabilité et de réduire les coûts, et ainsi éviter les défauts lors de l'usinage ultérieur.

Figure 2 : Lors du choix de services d'usinage CNC, tenez compte du fait que le fournisseur possède des connaissances professionnelles en matière de technologie CNC innovante et une équipe de mécaniciens qualifiés.

Quelles variables déterminent la qualité de votre processus de tournage CNC ?

Plusieurs variables clés déterminent la qualité du processus de tournage CNC. En effet, négliger l'une de ces étapes peut entraîner des écarts dimensionnels ou des états de surface médiocres. Un contrôle précis de tous ces paramètres est indispensable pour obtenir des pièces tournées de haute précision.

Les capacités inhérentes des machines-outils :

Les machines-outils constituent le fondement même du processus de tournage CNC. La rigidité de la broche, la précision du guidage, la stabilité thermique et le système CNC lui-même fixent la limite supérieure de la précision .

La machine-outil de précision JS contrôle le faux-rond de la broche à 0,002 mm près . Grâce à des guidages de haute précision et à un système CNC performant, elle compense les vibrations et les déformations thermiques pour garantir des pièces usinées de précision et stables.

La « danse » des outils et des processus :

L'adaptation de l'outil aux paramètres de la trajectoire de coupe est essentielle au processus de tournage CNC . Le matériau et le revêtement de l'outil sont adaptés à celui de la pièce, tandis que la vitesse de coupe, l'avance et la profondeur de passe appropriées sont déterminées par des essais afin d'obtenir la meilleure finition de surface possible tout en optimisant l'efficacité.

Les influences cachées des matériaux et du refroidissement :

Lors de l'ajustement de la stratégie d'usinage, les caractéristiques de coupe varient considérablement selon les matériaux. C'est pourquoi, grâce à une sélection et une application rigoureuses , les fluides de coupe permettent de réduire la température pendant la coupe, d'évacuer les copeaux, de prévenir la déformation de la pièce et l'usure de l'outil, et de garantir la stabilité dimensionnelle et l'intégrité de surface des pièces usinées avec précision.

Vous craignez des problèmes de qualité lors de votre processus de tournage CNC ? Téléchargez simplement les plans de vos pièces en indiquant « Diagnostic de processus », et nous analyserons gratuitement les variables clés ayant le plus d’impact sur la qualité de vos pièces de précision. Nos solutions d’optimisation ciblées contribuent à atténuer les risques d’usinage.

Figure 3 : La fabrication de pièces de tournage de précision est le fruit d'une combinaison parfaite d'équipements, de procédés, de matériaux, de technologies et de nombreux autres facteurs.

Usinage CNC à trois, quatre ou cinq axes ? Trouvez le service d’usinage CNC idéal pour votre projet.

Les différentes structures de pièces et les exigences d'usinage nécessitent des services de fraisage CNC adaptés. Choisir la bonne méthode d'usinage permet d'optimiser l'efficacité, de réduire les coûts et de garantir la qualité .

Usinage trois axes : la pierre angulaire de la polyvalence et de l'économie

L'usinage 3 axes est le service de fraisage CNC le plus courant. Il permet d'usiner la plupart des pièces de forme plane ou cubique, notamment leurs contours et cavités 2,5D. Simple d'utilisation et économique, il est le choix privilégié des utilisateurs recherchant polyvalence et rentabilité.

Usinage à quatre axes : libérer la créativité autour des périmètres cylindriques

L'usinage à quatre axes, qui inclut un axe de rotation en plus des axes X, Y et Z, offre une plus grande flexibilité . Il est particulièrement adapté à l'usinage de caractéristiques sur les faces latérales des cylindres, telles que des rainures, des trous ou des cames, ou encore au façonnage de contours continus, permettant ainsi de réduire les contraintes de bridage et d'améliorer l'efficacité et la précision.

Usinage simultané cinq axes : la solution ultime pour les surfaces complexes

L'usinage simultané à cinq axes est le service de fraisage CNC le plus haut de gamme qui intègre cinq axes se déplaçant simultanément, tandis qu'un seul serrage permet de former des pièces telles que des surfaces spéciales complexes, des hélices et des implants médicaux, évitant plusieurs opérations de serrage pour réduire les erreurs et améliorer considérablement la précision et l'efficacité.

Vous ne savez pas quel type de service d'usinage CNC convient à votre projet ? Indiquez-nous simplement les caractéristiques géométriques, les exigences de précision et le volume de production des pièces, et nos ingénieurs réaliseront une évaluation gratuite du processus afin de vous recommander la solution d'usinage la plus rentable, vous permettant ainsi de trouver le juste équilibre entre efficacité et coût.

Des dessins à la réalité : quels matériaux permettent d’atteindre les exigences de précision les plus élevées pour les pièces tournées ?

Le choix des matériaux influe directement sur les performances, la complexité d'usinage et le coût des pièces de précision usinées. Il est donc essentiel de sélectionner les matériaux appropriés en fonction de l'application des pièces et des exigences de fabrication de pièces de haute précision.

Famille de matériaux métalliques

Les matériaux métalliques les plus couramment utilisés pour les pièces usinées avec précision sont les alliages d'aluminium aérospatiaux (comme le 7075), les aciers inoxydables (comme le 304/316), les aciers à outils, l'alliage de titane Ti6Al4V et les alliages haute température comme l'Inconel. L'alliage d'aluminium 7075 est léger et très résistant, l'acier inoxydable est résistant à la corrosion, les alliages de titane présentent une bonne biocompatibilité et les alliages haute température résistent aux environnements extrêmes.

Matériaux non métalliques et avancés

Les plastiques techniques haute performance (PEEK, ULTEM), les matériaux composites et les céramiques spéciales constituent également des options importantes. Le PEEK présente une bonne résistance à la chaleur et une bonne biocompatibilité, l'ULTEM une résistance mécanique et chimique élevée, les matériaux composites sont légers et très résistants, et les céramiques spéciales offrent une dureté élevée et une bonne résistance à l'usure . Leur fabrication requiert des procédés spécifiques.

Du laboratoire à la chaîne de production : Transformation stratégique de la production de pièces tournées de précision en grande série

Du prototype à la production en série de pièces usinées de précision à grand volume , une transformation stratégique globale des processus, du contrôle qualité, de la chaîne d'approvisionnement et d'autres aspects est nécessaire pour parvenir à une production de masse stable et efficace.

Consolidation et optimisation des processus

Les procédés de prototypage sont très flexibles, mais la production en série exige des processus standardisés. Nous consolidons les procédés efficaces, optimisons les paramètres de coupe, concevons des montages spécifiques et utilisons des tours multibroches afin de simplifier les processus complexes en un flux de production cyclique qui améliore l'efficacité et réduit les coûts unitaires.

Un changement de paradigme dans le contrôle de la qualité

L'usinage CNC en grande série exige un changement de paradigme : le contrôle qualité passe d'une inspection exhaustive à un contrôle par échantillonnage basé sur le SPC . Nous mettons en place un système de surveillance prédictive de la qualité permettant la collecte en temps réel de données sur l'usinage, l'analyse des tendances de fluctuation et la détection précoce des problèmes potentiels, garantissant ainsi la stabilité à long terme des pièces usinées de précision en grande série.

Collaboration en matière de chaîne d'approvisionnement et de logistique

La chaîne d'approvisionnement est soumise à des exigences extrêmement élevées pour la production en grande série de pièces usinées de précision. Nous mettons en place un modèle de production à flux tendu et de gestion des stocks par le fournisseur (VMI) , signons des accords à long terme avec nos fournisseurs de matières premières afin de garantir l'approvisionnement, optimisons nos solutions logistiques et assurons des livraisons conformes aux plans de production de nos clients.

Comment optimiser la rentabilité des projets d'usinage CNC à grand volume ?

La maîtrise des coûts est essentielle dans ce projet d'usinage CNC à grande échelle. Une optimisation complète, tant au niveau de la conception que des processus et des coûts, permettra de réduire considérablement les coûts de production tout en maintenant une qualité constante.

L'ingénierie de la valeur au niveau de la conception :

Sans incidence sur la fonctionnalité, nos ingénieurs travaillent en étroite collaboration avec les clients pour améliorer considérablement l'efficacité d'usinage et réduire les coûts grâce à des modifications mineures de conception telles que des congés standardisés, des tolérances non critiques assouplies et des structures complexes simplifiées.

Processus de production allégés :

La production au plus juste élimine le gaspillage et améliore l'efficacité de l'usinage CNC à grande échelle . Nous isolons et supprimons les processus inefficaces tels que l'attente, la manutention et le surtraitement en introduisant le chargement et le déchargement automatisés, la planification centralisée et l'optimisation de l'utilisation globale des équipements.

Perspective du coût total de possession :

L'optimisation des coûts ne saurait se limiter au seul coût de traitement unitaire ; elle doit prendre en compte le coût total de possession, incluant la logistique, les stocks et les risques liés à la qualité . Nous proposons des solutions globales optimales en optimisant la chaîne d'approvisionnement, en mettant en œuvre la gestion des stocks par le fournisseur (VMI) et en renforçant la stabilité de la qualité.

Réponse en 48 heures, réduction des coûts de 35 % : JS Precision aide les entreprises du secteur médical à stabiliser leur production de noyaux de pompes de précision à l’échelle d’un million d’unités.

Arrière-plan:

Une entreprise européenne leader dans le domaine des équipements médicaux a une demande annuelle de millions de pièces usinées avec précision pour son produit phare : les noyaux de pompes de précision en acier inoxydable.

Ces composants sont essentiels au système d'administration de médicaments des dispositifs médicaux. En raison de la hausse des coûts et de facteurs géographiques, le fournisseur européen initial a enregistré un taux de retard de livraison de 15 % , ce qui a fortement impacté la production du client.

Défis :

Tolérance des pièces ±0,008 mm, rugosité de surface Ra0,4, nécessite un nettoyage et un emballage aseptiques, qualité zéro défaut, optimisation des coûts et transition en douceur de la chaîne d'approvisionnement sans interruption de la production.

Solution JS Precision :

1. La principale avancée réside dans la réingénierie des processus.

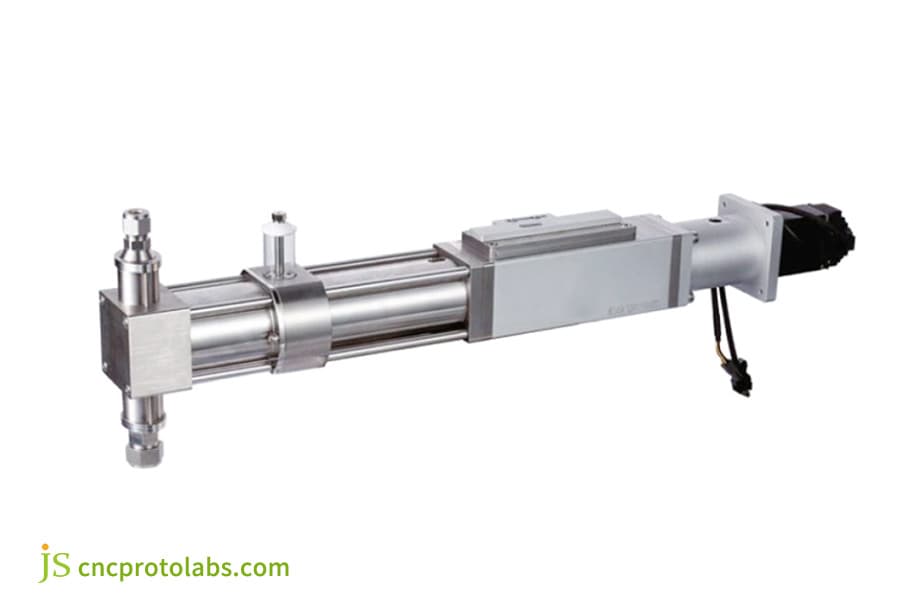

L'équipe d'ingénierie de JS Precision a repensé le processus original de « tournage monobloc + fraisage multipasse » grâce à une analyse DFM pour obtenir une opération à un seul serrage à l'aide d'un centre de tournage-fraisage à double broche DMG MORI importé, avec un temps de cycle augmenté de 50 % grâce à la réduction des erreurs de serrage.

2. Le déploiement d'un système de production de masse assure la stabilité.

Une ligne de production dédiée a été configurée pour le projet en intégrant l'inspection automatique et la surveillance SPC en temps réel , en établissant un modèle d'inventaire VMI et en mettant en place un point d'inventaire près du centre d'assemblage asiatique du client pour une livraison hebdomadaire précise.

3. Une intervention d'urgence localisée dissipe les inquiétudes.

S’appuyant sur les avantages de la chaîne d’approvisionnement locale en Chine, un canal d’urgence pour le réapprovisionnement en outils et en matériel auxiliaire a été mis en place et une équipe de projet professionnelle composée de membres bilingues a été créée pour soutenir la vidéoconférence hebdomadaire et répondre aux demandes techniques dans un délai de 48 heures.

Résultats:

Réaliser une montée en puissance de la production de masse en 6 mois, réduire les coûts unitaires de 35 %, atteindre un taux de livraison à temps de 99,8 %, un taux de réussite de 100 % et se conformer pleinement aux exigences de la norme ISO 13485:2016 relative aux systèmes de management de la qualité des dispositifs médicaux. Le client a ainsi minimisé les risques liés à sa chaîne d'approvisionnement en Asie et prévoit désormais de confier à JS Precision une production accrue de pièces usinées de précision en grande série.

Vous avez besoin de produire en grande série des millions de pièces de précision usinées ? Appelez notre service d'assistance dès maintenant. Indiquez-nous vos besoins et votre plan de production, et nous vous fournirons gratuitement une analyse de faisabilité et un devis pour une production en série, afin de vous aider à réduire vos coûts et à optimiser votre productivité.

Figure 4 : pompe doseuse de précision

Pourquoi les services de fraisage CNC à proximité constituent-ils votre avantage stratégique en Chine ?

À cet égard, choisir des services d'usinage CNC à proximité en Chine, et plus particulièrement un partenariat avec JS Precision , peut apporter les avantages stratégiques suivants à votre entreprise à vocation internationale. Ces avantages se traduisent non seulement par une communication plus efficace, une plus grande agilité et une collaboration plus approfondie, mais aussi par des gains bien plus importants que de simples économies de coûts.

Communication fluide et développement synchrone

En choisissant JS Precision, vous bénéficiez d'une équipe d'ingénieurs disponible en permanence au cœur de votre chaîne d'approvisionnement Asie-Pacifique. Leurs horaires de travail coïncident avec ceux des principaux marchés mondiaux, permettant des échanges en temps réel, la révision des plans et des visioconférences. Cette réactivité est assurée aussi bien pour le prototypage que pour la production en série, garantissant des itérations efficaces et précises.

Agilité ultime située au cœur de l'écosystème de fabrication

La Chine est le centre névralgique de la production mondiale. En développant localement sa chaîne d'approvisionnement, JS Precision s'approvisionne rapidement en matières premières et accessoires. La livraison des échantillons est 30 % plus rapide qu'en Europe et en Amérique, ce qui permet de répondre rapidement aux augmentations de commandes et aux ajustements de processus, et donc d'offrir une flexibilité inégalée.

Partenaire de collaboration approfondie au-delà des fournisseurs

Grâce à notre connaissance approfondie des normes internationales et des exigences de conformité des industries, nous assurons une gestion de projet bilingue et transparente , des mises à jour régulières sur l'avancement des travaux et des suggestions proactives d'optimisation de la production afin de réduire les coûts et d'améliorer l'efficacité du processus.

Vous recherchez des services d'usinage CNC performants à proximité ? Indiquez les exigences de votre projet et vos coordonnées, et nous vous attribuerons immédiatement un gestionnaire de compte. De plus, nous vous proposerons gratuitement des solutions d'approvisionnement chinoises pour renforcer la compétitivité de votre entreprise.

FAQ

Q1 : Quelle est la quantité minimale de commande ?

Nous n'avons pas de quantité minimale de commande (MOQ) stricte . De l'échantillon prototype à la production en série de millions d'unités, nous prenons en charge toutes les commandes, que vous soyez au stade du développement de votre projet ou de la production de masse.

Q2 : La méthode d'assemblage ou le traitement de surface doivent-ils être pris en charge simultanément à l'usinage CNC ?

Oui, nous offrons un service complet . Outre le fraisage et le tournage CNC, nous proposons des traitements de surface tels que l'anodisation, la galvanoplastie, le sablage et la passivation, ainsi que l'assemblage de pièces et des services d'emballage personnalisés afin de simplifier considérablement la gestion de votre chaîne d'approvisionnement.

Q3 : L'usinage 5 axes est-il toujours plus cher que l'usinage 3 axes ?

Pas nécessairement . L'usinage 5 axes permet de réaliser des surfaces courbes complexes et des pièces nécessitant plusieurs opérations, réduisant ainsi le nombre de réglages et optimisant les coûts. Nous vous proposerons la solution d'usinage CNC la plus économique en fonction de la géométrie de vos pièces et de vos volumes de production.

Q4 : En cas de production de masse, comment garantiriez-vous une constance absolue des pièces ?

En utilisant des machines-outils de haute précision, des procédures opérationnelles standard pour chaque opération, une planification périodique du remplacement des outils et un système SPC rigoureux qui surveillera le processus de production en temps réel, nous pouvons garantir une constance à long terme et en grand volume des pièces tournées de précision .

Q5 : Combien de temps faut-il entre la demande et la réception d'un devis ?

Pour les besoins standards, lorsque le dessin est clair et les spécifications bien définies, nous fournissons généralement un devis préliminaire sous 24 heures. Pour les pièces aux structures complexes nécessitant une évaluation du processus, le délai de devis est de 1 à 2 jours ouvrables , garantissant ainsi une grande précision.

Q6 : Quel est le délai le plus court pour livrer des prototypes ?

Les prototypes simples peuvent être livrés sous 3 à 5 jours ouvrés après réception de vos plans et de la confirmation de votre commande. Pour les projets urgents, nous mettons en place une procédure accélérée, allouons des ressources à la production prioritaire et réduisons les délais de livraison.

Q7 : Comment protégez-vous ma propriété intellectuelle en matière de conception ?

Avec nos clients, nous signons un accord de confidentialité strict, nous chiffrons et gérons leurs dessins et données techniques, et nous isolons physiquement et dans les systèmes de production les projets des différents clients afin de garantir la sécurité de leur propriété intellectuelle tout au long du processus.

Q8 : Quel est le processus de gestion des problèmes de qualité ?

Nous appliquons la méthode de résolution de problèmes 8D . Nous commençons par isoler le produit problématique afin d'éviter toute aggravation de l'impact, puis nous constituons une équipe de professionnels pour analyser les causes profondes. Nous mettons rapidement en œuvre des mesures correctives et préventives et remettons un rapport complet au client, garantissant ainsi la résolution du problème.

Conclusion

En résumé, la fabrication de pièces de précision est un exercice complexe qui consiste à trouver un juste équilibre entre précision, efficacité et coût , et pour lequel des services fiables de tournage et de fraisage CNC sont essentiels.

JS Precision est votre partenaire stratégique en Chine. Grâce à une technologie de pointe en tournage et fraisage CNC et à une collaboration internationale fluide, vos conceptions sont réalisées avec efficacité et précision, de l'étude initiale à la production en série.

Agissez sans tarder et bénéficiez d'une réponse professionnelle dans le domaine de la fabrication de précision :

Envoyez-nous vos plans ou vos exigences, et recevez sous 24 heures une analyse de faisabilité de fabrication réalisée par des professionnels ainsi qu'un devis compétitif. Contactez JS Precision dès aujourd'hui pour une fabrication de précision plus simple et plus fiable.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com