La génération d'engrenages représente la technologie de base de la fabrication moderne d'engrenages de haute précision .

Pensez à l'énorme système de transmission d'un camion minier lourd, où les engrenages coniques à denture spirale supportent des charges de centaines de tonnes, ou aux minuscules engrenages planétaires d'un bras robotique médical de précision, garantissant des mouvements précis au micromètre près : ils peuvent très bien provenir du même processus de fabrication fondamental.

Ce n'est en aucun cas un hasard, mais bien là tout l'intérêt de la technologie de génération d'engrenages. Elle est aujourd'hui devenue la norme en matière d'usinage d'engrenages et permet d'obtenir des engrenages de haute précision et de haute performance.

Ce qui suit fournira une explication détaillée des principes, des étapes et des scénarios d'application de ce processus. Il présentera également les services et les études de cas de JS Precision pour vous aider à maîtriser les clés de la fabrication d'engrenages et à trouver la solution de fabrication d'engrenages qui correspond à vos besoins.

Résumé des réponses principales

| Dimensions de comparaison | Meilleurs types d'équipement pour la génération d'équipement | Principaux avantages des procédés de génération d'engrenages | Services à valeur ajoutée de JS Precision |

| Principe de traitement | Engrenages cylindriques à développante, engrenages hélicoïdaux, engrenages à chevrons. | Méthode de génération continue , simulant l'engrènement des engrenages avec une grande précision et une bonne finition de surface des dents. | Simulation intégrée CAO/FAO pour un traitement optimal. |

| Efficacité et flexibilité | Profils de dents complexes, notamment les engrenages coniques à denture spirale et les engrenages cycloïdaux. | Un seul outil peut usiner des dents d'engrenage d'un même module mais en nombre différent, permettant un changement rapide. | Il permet une production flexible, des petits lots aux grands lots. |

| Précision et performance | Des engrenages qui exigent des performances élevées en matière de bruit, d'efficacité et de durée de vie. | Profil précis des dents, transmission fluide, surface de contact idéale, faible niveau sonore. | Fournit un service de rectification d'engrenages comme traitement final pour atteindre la plus haute précision. |

| Capacités personnalisées | Engrenages coniques à denture spirale et engrenages à denture non standard. | Le profil de la dent est modifiable par programmation et idéal pour des applications spécifiques. | Nous proposons une solution complète pour la fabrication d'engrenages, allant du conseil en conception au traitement thermique et à la rectification. |

JS Precision : Génération d’engrenages optimisée par l’expérience en usinage de précision

Forte de plus de 15 ans d'expérience pratique dans l'usinage d'engrenages, JS Precision assure l'optimisation de vos engrenages. Notre processus de fabrication d'engrenages est notre principal atout. Nous servons des clients dans de nombreux secteurs, tels que l'aérospatiale, les dispositifs médicaux et l'électromécanique de pointe.

Par exemple, nous avons produit des engrenages de précision à petit module de 0,5 mm pour un fabricant de dispositifs médicaux en utilisant un processus rigoureux de génération d'engrenages afin d'atteindre un taux de rendement de 99,8 %. Nous avons également usiné des engrenages hélicoïdaux de précision avec unaspx?iProductCode=6015_A13&Category=STANDARDS">Classe AGMA 13 pour une entreprise électromécanique haut de gamme exigeant une vitesse extrême et un faible niveau sonore.

Nous maîtrisons parfaitement les caractéristiques d'usinage des différents engrenages et avons mis en place un système complet de contrôle qualité . De l'importation du modèle CAO à l'inspection du produit final, chaque étape est supervisée par des ingénieurs spécialisés.

Par exemple, face à la déformation due au traitement thermique, grâce à notre procédé exclusif, la variation normale commune des engrenages peut être contrôlée à ≤8μm, ce qui est difficilement réalisable par de nombreux concurrents .

Ce guide résume nos années d'expérience dans l'usinage et la fabrication d'engrenages. Son contenu, fiable et authentique, vous fournit des références techniques pratiques.

Si votre entreprise rencontre des problèmes tels qu'une précision insuffisante des engrenages ou une faible productivité d'usinage, n'hésitez pas à contacter JS Precision. Veuillez décrire votre application d'engrenages et vos exigences de précision ; nous pourrons ainsi réaliser une première évaluation afin de déterminer si la génération d'engrenages vous convient, et vous offrir des conseils techniques gratuits.

Qu’est-ce que la génération d’engrenages ? Un procédé moderne qui va au-delà de la découpe traditionnelle

Dans l'usinage des engrenages, la génération d'engrenages est une méthode très efficace et très précise, et c'est l'une des technologies clés qui répondent à la question de savoir comment fabriquer des engrenages .

Sa philosophie de base consiste à « générer » un profil de dent précis grâce à un mouvement d'engrènement simulé entre l'outil de coupe et l'ébauche d'engrenage. Le concept fondamental « le mouvement crée la forme » diffère fondamentalement d'une méthode d'usinage de profil conventionnelle.

L'usinage de profils traditionnel consiste à reproduire directement la forme de l'outil de coupe pour usiner le profil de la dent. La précision de ce profil est alors affectée par l'erreur de forme de l'outil . La génération d'engrenages, quant à elle, permet la formation progressive du profil de la dent grâce au mouvement d'engrènement continu de l'outil de coupe (par exemple, une fraise-mère) et de l'ébauche.

Le profil de la dent peut être généré pour répondre aux exigences de précision grâce au mouvement coordonné de la fraise-mère et de l'ébauche lors de l'usinage des engrenages hélicoïdaux.

Ce principe d'usinage unique explique pourquoi la génération d'engrenages est devenue la technologie dominante dans la fabrication moderne d'engrenages à haut rendement. En particulier, elle garantit non seulement une grande précision du profil des dents, mais s'adapte également à l'usinage d'engrenages à nombre de dents variable, jouant ainsi un rôle important dans ce processus.

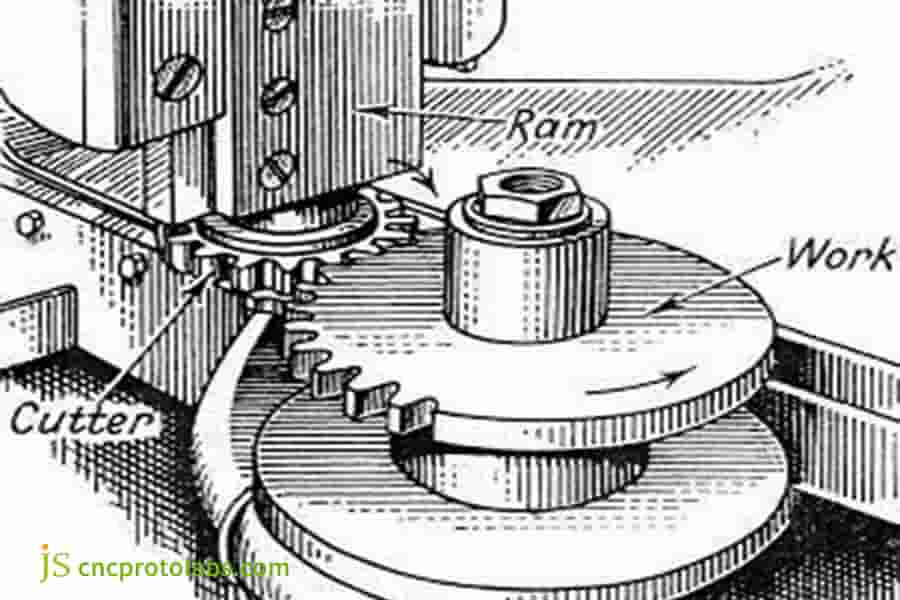

Figure 1 : La méthode de génération d'engrenages utilise le mouvement relatif spécifique entre l'engrenage de la pièce et l'outil pendant le processus d'usinage.

Génération et formage d'engrenages : quelles différences ?

La génération et le formage d'engrenages sont des méthodes d'usinage courantes. Elles diffèrent considérablement par leur principe et leur précision, comme indiqué dans le tableau ci-dessous.

| Éléments de comparaison | Production d'énergie par engrenages (méthode de production) | Formage d'engrenages (Méthode de formage) |

| Principe d'usinage | Le profil de la dent est généré à partir du mouvement d'engrènement simulé entre l'outil et la pièce. | Le profil de la dent reproduit directement la forme de l'outil lors de l'usinage. |

| Continuité de la coupe | Découpe continue, rendement d'usinage élevé. | Découpe intermittente, rendement d'usinage relativement faible. |

| Qualité de précision | Haute précision, à partir du niveau AGMA 12 et plus. | La précision est limitée, généralement jusqu'au niveau AGMA 10. |

| Flexibilité des outils | Grande flexibilité : un seul outil peut usiner des engrenages de même module mais avec un nombre de dents différent. | Forte spécialisation des outils : un type d’engrenage donné doit être usiné à l’aide d’un outil spécifique. |

| Cas applicables | Engrenages de haute précision et de haute complexité , tels que les engrenages aérospatiaux et les engrenages d'instruments de précision. | Engrenages standard à faibles exigences ou en grandes quantités, tels que les engrenages droits utilisés dans les machines courantes. |

Le choix effectif entre la génération et le formage d'engrenages dépend du scénario d'application de l'engrenage, des exigences de précision et du volume de production.

Si vous hésitez entre la génération et le formage d'engrenages, il vous suffit de télécharger les plans de votre conception. L'ingénieur de JS Precision vous proposera la méthode de traitement optimale en fonction des détails du plan et de vos exigences, vous évitant ainsi tout gaspillage lié à un mauvais choix.

Processus de génération d'engrenages : quelles sont les étapes de base ?

La fabrication d'engrenages est un processus rigoureux et complexe. Chaque étape influe directement sur la précision et la qualité finales de l'engrenage. Chez JS Precision, nous divisons ce processus en trois étapes clés afin de garantir que chaque engrenage réponde aux exigences.

Étape 1 : Conception et programmation

Il s'agit du point de départ précis du processus de génération d'engrenages.

Nous importons le modèle CAO d'engrenage fourni par le client, analysons et confirmons les paramètres clés tels que le profil de la dent, le module et le nombre de dents, puis utilisons un logiciel FAO professionnel pour écrire le programme d'usinage et simuler la trajectoire de l'outil avec des ajustements de paramètres répétés pour éviter les interférences, garantissant ainsi une précision de trajectoire optimale.

Deuxième étape : Configuration et serrage de la machine-outil

La précision des machines-outils et des dispositifs de fixation détermine directement la stabilité de l'usinage.

Une machine d'usinage d'engrenages à commande numérique de haute précision sera sélectionnée, avec certains paramètres de vitesse de broche et d'avance calibrés. Lors du bridage, un outillage spécial sera utilisé pour la fixation de l'ébauche, en veillant à la coaxialité et à la perpendicularité afin de minimiser les vibrations d'usinage.

Troisième étape : Génération de la découpe et inspection en ligne

Cette étape permettra de déplacer l'outil et la pièce à usiner le long de la trajectoire prédéfinie pour « générer » le profil de la dent.

Un système de mesure en ligne sera activé pendant l'usinage afin de contrôler en temps réel la précision du profil des dents et les indicateurs de déviation du pas. Si les données dépassent les tolérances, le système s'arrêtera automatiquement. Les ingénieurs analyseront et ajusteront les paramètres.

Vous souhaitez que vos engrenages soient usinés selon un processus de fabrication standardisé ? Veuillez soumettre vos exigences d’usinage, et JS Precision élaborera pour vous un plan de fabrication détaillé, de la conception à la programmation, jusqu’à l’inspection finale. Ce processus transparent et traçable vous permettra de suivre clairement l’avancement et la qualité de chaque étape.

Le processus de génération d'engrenages est le plus bénéfique à quel type d'engrenages ?

Tous les types d'engrenages ne peuvent pas être usinés par le procédé de génération d'engrenages. Ce procédé en tire profit car il répond directement à leurs problématiques d'usinage :

Engrenages hélicoïdaux et engrenages à vis sans fin de haute précision :

L'orientation des dents et les surfaces de contact des engrenages sont soumises à des exigences très strictes. Grâce à la simulation de l'engrènement, Gear Generating contrôle avec précision les paramètres d'orientation des dents afin de garantir une surface de contact uniforme, de réduire l'usure et d'améliorer le rendement de la transmission.

Engrenages coniques à spirale complexe :

Les engrenages coniques à denture spirale ont des profils de dents complexes.Gear Generating utilise des machines-outils et des fraises spécialisées pour générer le profil de la dent avec un haut degré de précision, servant souvent de base à d'autres services de génération d'engrenages coniques spiraux sur mesure et permettant un engrènement parfait des engrenages personnalisés.

Engrenages de précision à petit module :

Les engrenages de précision à module réduit sont très demandés dans les secteurs médical et aérospatial , où une précision et une qualité de surface élevées sont essentielles. Gear Generating est capable d'usiner des engrenages d'un module minimal de 0,5 mm, avec une précision de profil de dent de AGMA 12 ou supérieure et une rugosité de surface Ra ≤ 0,4 μm.

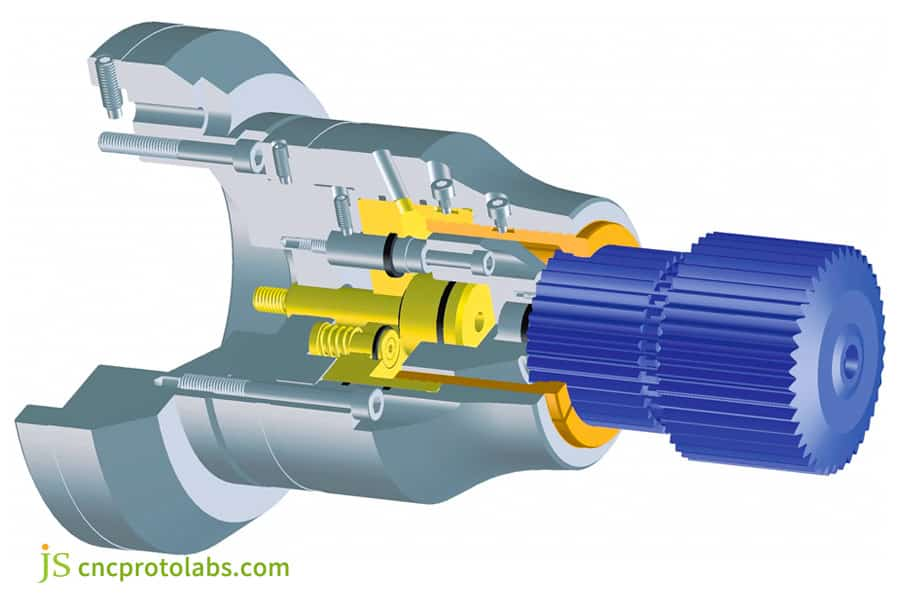

Figure 2 : Les engrenages hélicoïdaux ont des dents inclinées par rapport à l'axe de l'engrenage, formant un motif hélicoïdal.

Quand faut-il recourir aux services de rectification d'engrenages pour optimiser les performances ultimes ?

Le rectification des engrenages est une étape de finition importante dans leur fabrication. Bien que non indispensable pour tous les engrenages, elle peut, dans les cas suivants, améliorer significativement leurs performances finales.

Lorsque des exigences de dureté de surface extrêmement élevées s'appliquent : lorsque les engrenages nécessitent une cémentation et une trempe à une dureté Rockwell C de 58 à 62, après traitement thermique, la surface des dents se déforme et devient rugueuse. Le recours à la rectification d'engrenages permet d'éliminer ces déformations , de réduire la rugosité et de garantir la précision et la résistance des engrenages.

Application ultra-précise avec grade AGMA 12 et supérieur : les procédés de rectification d’engrenages conventionnels permettent de contrôler la précision jusqu’au grade AGMA 12 environ. Pour une précision encore plus élevée, des services de rectification d’engrenages doivent être mis en place pour corriger les erreurs de profil et de pas des dents afin d’améliorer le niveau de précision jusqu’au grade AGMA 13 , voire plus.

Dans des environnements extrêmes : lorsque les engrenages sont utilisés dans des conditions de vitesse élevée, de forte charge et de faible niveau sonore, les services de rectification d' engrenages peuvent modifier la topographie de la surface des dents afin de réduire l'impact et le bruit lors de l'engrènement, améliorant ainsi la résistance à l'usure et la capacité de charge, assurant ainsi la stabilité de fonctionnement .

Figure 3 : La rectification d'engrenages convient aux applications avec des exigences extrêmement élevées en matière de dureté de surface des dents, de niveaux de précision ultra et d'environnements extrêmes.

Solutions réalisables et optimisation des coûts de la fabrication d'engrenages en petites séries

Dans le secteur de la fabrication d'engrenages, la production en petites séries (échantillons de R&D, prototypes, pièces détachées, etc.) se heurte souvent à des coûts élevés et des délais de livraison importants. La technologie de génération d'engrenages constitue une solution idéale pour ce type de production.

Les exigences fondamentales de la fabrication d'engrenages en petites séries sont la réduction des coûts et la diminution des délais de production . Dans le formage d'engrenages conventionnel, chaque dent nécessite des outils de coupe sur mesure, ce qui engendre des coûts élevés et peut allonger le cycle de production de une à deux semaines. avec des dépenses disproportionnellement élevées en outillage.

Cette technologie élimine le besoin d'outils de coupe spécifiques. Elle ne requiert que la programmation et le réglage des paramètres pour usiner des engrenages de modules similaires mais avec des nombres de dents différents, réduisant ainsi considérablement les coûts d'outillage.

De plus, la technologie de génération d'engrenages offre une efficacité de traitement élevée, lui permettant de réaliser rapidement des productions en petites séries.

Prenons l'exemple de la fabrication de 10 à 50 engrenages hélicoïdaux d'un module de 1,5 mm : de la programmation aux produits finis, il ne faut que 3 à 5 jours, soit bien plus rapidement que les 7 à 10 jours habituels. De plus, JS Precision optimise la planification de la production afin de réduire les délais d'attente et d'accélérer encore le cycle de livraison.

Comment obtenir des services de fabrication d'engrenages coniques à denture spirale sur mesure pour des applications spéciales ?

Les services de fabrication sur mesure d'engrenages coniques à denture spirale sont conçus pour l'usinage d'engrenages coniques à denture spirale destinés à des applications spécifiques exigeant une précision et des performances d'engrènement extrêmement élevées. Pour bénéficier de ce service, quatre étapes rigoureuses doivent être suivies , pour lesquelles la société JS Precision vous apportera un soutien professionnel.

1. Analyse des besoins :

Le scénario d'application de l'engrenage conique spiralé personnalisé sera discuté en détail avec vous, notamment : la charge, la vitesse, l'espace d'installation, la température de fonctionnement, etc. Ces paramètres sont directement liés au choix du matériau de l'engrenage et à la conception du profil de la dent .

2. Conception collaborative :

Après avoir pris connaissance de vos besoins, les ingénieurs de JS Precision réaliseront une conception préliminaire basée sur les paramètres et collaboreront avec vous pour optimiser le profil des dents , notamment en recommandant une structure adaptée aux conditions de charge et en optimisant la taille des engrenages en fonction de l'espace disponible.

3. Fabrication de précision :

Après validation, nous transformons la conception en engrenages finis grâce à des machines de fraisage et de rectification d'engrenages coniques à denture hélicoïdale de pointe. Un procédé de génération d'engrenages est utilisé pour créer le profil des dents. Nous exerçons un contrôle rigoureux à chaque étape de fabrication afin de garantir la précision ; par exemple, l'écart sur le pas des dents ne doit pas dépasser ± 5 µm lors du fraisage.

4. Tests et vérification :

Après usinage, l'engrenage conique spiralé sur mesure subit des tests complets, qui consistent à tester la précision du profil de la dent, à détecter les erreurs de direction des dents et à tester les performances d'engrènement afin d'assurer un engrènement parfait des engrenages accouplés.

Si votre application particulière nécessite des services de génération d'engrenages à denture hélicoïdale sur mesure , veuillez informer JS Precision de vos exigences spécifiques. Nous mettrons alors à votre disposition un ingénieur expérimenté qui collaborera avec vous et vous fournira des services personnalisés tout au long du processus, de l'analyse des exigences aux tests et à la vérification, vous assurant ainsi de recevoir des engrenages coniques à denture hélicoïdale qui répondent à vos besoins.

Étude de cas : Amélioration de l’efficacité de 30 % : Naissance d’un réducteur à actionneur électromécanique haut de gamme

Contexte de l'affaire

Une entreprise aérospatiale développe actuellement un système de commandes de vol électriques de nouvelle génération. Les actionneurs électromécaniques principaux nécessitent une densité de puissance extrêmement élevée : un couple de sortie continu ≥ 800 Nm dans un espace de 120 mm de diamètre, un niveau sonore inférieur à 70 dB et une durée de vie supérieure à 100 000 cycles.

Ces exigences ne pouvant être satisfaites par les procédés d'usinage d'engrenages traditionnels, l'entreprise s'est tournée vers JS Precision pour obtenir de l'aide.

Défis

- Contraintes d'espace : L'entraxe étant limité par une transmission à engrenages hélicoïdaux à trois étages, le module d'engrenage doit être conçu avec une précision de 1,5 mm. De ce fait, les méthodes d'usinage traditionnelles ne permettent pas de garantir la précision du profil des dents.

- Exigences de performance rigoureuses : Les surfaces des dents doivent être cémentées et trempées à HRC 58-62, la déformation due au traitement thermique doit être contrôlée à l'échelle du micromètre, sinon l'engrènement sera affecté.

- Contrôle du bruit : L'équilibre dynamique des engrenages et la précision du profil des dents sont très importants pour la suppression du bruit à haute vitesse (par exemple, vitesse d'entrée de 6000 tr/min).

JS Precision Solution

1. Génération de précision : La génération d’engrenages utilise une combinaison des procédés de taillage par fraise-mère et de rasage CNC pour créer le profil de la dent. Ainsi, la précision du profil est contrôlée de manière stable à AGMA 12.

2. Contrôle de la déformation : grâce à une chaîne de processus de traitement thermique exclusive, le prétraitement réduit les contraintes internes du matériau, suivi d'un revenu à basse température et d'un traitement de vieillissement après trempe, contrôle la variation normale commune de l'engrenage à ≤8 μm.

3. Rectification finale : Les services de rectification d'engrenages utilisés comme processus d'usinage final remodèlent avec précision la surface de l'engrenage , améliorant la précision de l'engrenage à AGMA 13, avec une rugosité de surface de Ra ≤ 0,4 μm.

Nos résultats

Pour illustrer visuellement les résultats, voici une comparaison des principaux indicateurs de performance :

| Indicateurs de performance | Variation normale courante | Résultats de précision JS | Montant de l'amélioration |

| Efficacité de transmission | - | 97 % - Amélioration par rapport à la solution initiale | 30% |

| Niveau sonore | ≤70 dB | 65 dB | Réduction de 5 dB |

| Durée de vie des cycles | ≥ 100 000 cycles | ≥ 200 000 cycles | Amélioration de 100 % |

| Rugosité de la surface des engrenages | - | Ra ≤ 0,4 μm | - |

| Variation normale courante | ≤10μm | ≤8μm | Réduction de 20% |

Ce réducteur améliore considérablement le rendement de la transmission, réduisant ainsi la consommation d'énergie et la chaleur générée par le système. Son niveau sonore est également inférieur aux objectifs fixés, répondant aux exigences de faible niveau sonore, et sa durée de vie dépasse largement les prévisions. Cet actionneur électromécanique a désormais passé avec succès les tests d'homologation et est produit en série.

Figure 4 : réducteur pour actionneur électromécanique

Comment collaborer avec JS Precision pour obtenir vos engrenages idéaux ?

Pour la fabrication de vos engrenages et l'obtention d'engrenages parfaits, faites confiance à JS Precision : quatre étapes simples suffisent. Nous vous accompagnons à chaque étape pour une collaboration fluide et efficace.

Étape 1 : Indiquez vos besoins

Vous devez fournir des plans d'engrenages comprenant des données sur le profil des dents, le module, le nombre de dents, la précision, etc., ainsi que les conditions d'application (charge, vitesse, température de fonctionnement) et les caractéristiques des matériaux. Pour les engrenages coniques à denture spirale sur mesure, les paramètres des engrenages en prise et les dimensions de l'espace de montage doivent également être fournis.

Étape 2 : Solution technique et devis

Nous réaliserons une analyse technique de vos besoins et vous proposerons une solution technique, incluant le choix du procédé de fabrication des engrenages, le flux de production et les mesures de contrôle qualité. Notre devis, en dollars américains, sera établi en fonction des spécifications des engrenages, des quantités et de la complexité du processus, et détaillera tous les coûts.

Étape 3 : Confirmation et entrée dans le processus de fabrication de précision

Une fois la solution validée par le devis, nous lancerons immédiatement la planification de la production et la fabrication des engrenages par la signature d'un contrat. Nous vous tiendrons régulièrement informé(e) de l'avancement de la fabrication et pourrons organiser une visite de notre site de production.

Étape 4 : Bénéficiez de services complets de suivi et de livraison de la qualité du processus

Nous procéderons à une inspection complète de chaque équipement. Après qualification, l'expédition sera effectuée par le transporteur désigné, accompagnée d'un rapport d'inspection. Une assistance technique sera proposée en cas de problème rencontré lors de l'utilisation.

Que vous ayez besoin d'engrenages standard ou de services de fabrication d'engrenages coniques à denture spirale sur mesure, dès lors que vous avez des besoins en matière de fabrication d'engrenages, appelez immédiatement la hotline du service client de JS Precision, et nous mettrons en place une équipe de professionnels qui vous accompagnera de la communication de vos besoins à la livraison finale, vous offrant une protection complète tout au long du processus et vous permettant d'obtenir facilement l'engrenage idéal.

FAQ

Q1 : Quels sont les principaux avantages de la technologie de génération d'engrenages ?

Les avantages de la technologie de génération d'engrenages comprennent une haute précision (jusqu'au niveau AGMA 12 ou supérieur), une excellente qualité de surface des dents et une grande flexibilité de production. Chaque outil peut usiner un engrenage de même module mais avec un nombre de dents différent, ce qui convient à la fabrication d'engrenages de haute qualité en petites et moyennes séries.

Q2 : La génération d’engrenages est-elle la même chose que le taillage par fraise-mère ?

Le taillage par fraise-mère est la méthode la plus courante et la plus efficace pour la fabrication d'engrenages, notamment pour les engrenages cylindriques extérieurs et les engrenages à vis sans fin. C'est également la méthode d'usinage de haute précision la plus répandue dans ce domaine.

Q3 : Quand utiliseriez-vous le formage-mise en forme ou le brochage d'engrenages ?

Le formage d'engrenages est une technique applicable et plus économique pour l'usinage d'engrenages internes ou de couronnes dentées, ou pour les grandes séries d'engrenages standard où les exigences de précision sont moindres. C'est le cas, par exemple, des classes AGMA inférieures, telles que 10 et moins.

Q4 : Les engrenages doivent-ils toujours être rectifiés ?

Non, mais pour les engrenages à haute dureté après trempe, comme HRC 58-62, ou les engrenages nécessitant une ultra- haute précision AGMA 10 et plus, les services de rectification d'engrenages sont l'un des processus clés pour garantir les performances finales des engrenages.

Q5 : Quel est le module d'engrenage minimum que vous pouvez traiter ?

Notre équipement permet de traiter de manière fiable des engrenages de précision aussi petits que des modules de 0,5 mm ; il est conçu pour la fabrication d'engrenages dans le domaine des dispositifs médicaux ou de l'aérospatiale et répondra à tous les besoins de micro-transmission.

Q6 : Quel est le cycle de conception des engrenages coniques spiraux sur mesure ?

En général, le cycle de conception d'un engrenage conique spiralé sur mesure prend de 1 à 3 semaines , incluant l'analyse des exigences, la conception collaborative, l'analyse de simulation et la programmation afin de garantir la faisabilité de la fabrication.

Q7 : Fournissez-vous un traitement thermique ?

Le service d'usinage d'engrenages tout-en-un que nous proposons comprend la recommandation de fournisseurs de traitement thermique fiables, la sous-traitance auprès de ces fournisseurs et un contrôle qualité complet du processus afin de garantir que les performances de l'engrenage répondent aux exigences après le traitement thermique.

Q8 : Quel est le délai de livraison moyen entre la demande et la livraison ?

Le délai de livraison, de la demande à la réception, est de 2 à 4 semaines pour les engrenages standard. Pour les engrenages sur mesure complexes, comme les engrenages coniques à denture spirale, ce délai peut être beaucoup plus long, jusqu'à 4 à 8 semaines selon la complexité de la conception et du processus de fabrication.

Résumé

Les engrenages sont au cœur de l'industrie, et leur précision est essentielle au bon fonctionnement d'un système de transmission complet. Pour une fabrication d'engrenages efficace et précise, et pour trouver un partenaire fiable en usinage d'engrenages, faites confiance à JS Precision.

Que ce soit pour la production en petite série d'engrenages standard ou pour des services de fabrication d'engrenages coniques à denture spirale sur mesure pour des applications spécifiques , nous sommes là pour vous. Contactez-nous dès aujourd'hui pour une consultation technique et un devis gratuits et faites de votre prochain projet une réussite grâce à une transmission exceptionnelle.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com