عند استخدام أدوات التصنيع باستخدام الحاسب الآلي لمعالجة المواد الصلبة مثل سبائك التيتانيوم، وفولاذ القوالب المقوى، وسبائك درجات الحرارة العالية، غالباً ما تحدث مشاكل مثل الفشل المبكر لريش الحفر والانخفاض المفاجئ في العمر الافتراضي .

هذا لا يؤدي فقط إلى زيادة تكلفة شراء الأدوات بشكل مباشر، بل يؤدي أيضًا إلى انخفاض كفاءة الإنتاج بسبب التوقف المتكرر لتغيير الأدوات، بل ويؤثر أيضًا على دقة التشغيل وجودة المنتج، ليصبح عقبة خفية أمام وظائف التشغيل باستخدام الحاسوب.

سنقوم بتحليل السلسلة بأكملها بدءًا من علم المواد وحتى التصميم الهندسي، مرورًا بالتعاون مع أدوات الآلات، موضحين كيفية تقليل التكلفة الإجمالية بشكل حقيقي من خلال تحسين عرض أسعار التصنيع باستخدام الحاسب الآلي ومساعدتك في بناء نظام تصنيع مواد صلبة مستقر ويمكن التنبؤ به .

ملخص الإجابة الأساسية

| الأسئلة الأساسية | الإجابات الرئيسية | قيمة |

| تعريف عمر الأداة | يتحدد ذلك من خلال تآكل الجوانب (VB≤0.3 مم) وMTTL. أما الجوهر فهو التأثير التآزري للركيزة وطلاء AlTiN. | وضع معايير تقييم علمية لإعادة هندسة معايير الاختيار. |

| كيفية اختيار مثقاب الحفر؟ | يتضمن الأمر مطابقة ديناميكية بين الركيزة والهندسة والطلاء. | احصل على منهجية عملية، وتجنب تكاليف التجربة والخطأ. |

| دور أدوات الآلات | يحدد انحراف المغزل (<0.003 مم) والتبريد الداخلي عالي الضغط (>70 بار) إمكانات أدوات القطع. | قم بتحسين تكوينات أدوات الآلات وأدوات القطع لإطلاق العنان للأداء. |

| تحسين التكلفة الإجمالية | يُعد تحديد جميع الاستهلاكات وتقديم عروض أسعار احترافية تتضمن التزامات تقنية أمراً أساسياً للتحكم في التكاليف. | التركيز على التكلفة الإجمالية لخفض التكاليف وتحسين الكفاءة. |

أهم النقاط الرئيسية:

- من منظور هندسة النظم: عمر الأداة هو نتيجة تفاعل بين المواد، والهندسة، والطلاءات، وأدوات الآلات، والمعايير. الاختيار المنفرد له تأثير محدود.

- تأثير الرافعة المالية للتكلفة: تمثل تكلفة الأداة نفسها 3-5% فقط من إجمالي تكلفة التشغيل الآلي، بينما تؤثر تقلبات عمرها على أكثر من 30% من التكلفة الإجمالية.

- اتخاذ القرارات بناءً على البيانات: إن الاعتماد على بيانات محددة من اختبارات معالجة المواد باستخدام آلات CNC (مثل سرعة القطع Vc، وتكلفة الثقب الواحد) التي يقدمها الموردون أكثر أهمية من الاعتماد على العلامات التجارية.

- قيمة الشريك: تكمن فائدة الشراكة مع خبراء مثل JS Precision في إمكانية توقع المخاطر وإدارتها بشكل فعال من خلال تطوير العمليات المشتركة، مما يضمن اقتصاديات تشغيل مستقرة.

دليل اختيار الأدوات لخدمات التصنيع باستخدام الحاسوب (CNC) للمواد الصلبة من Trust JS Precision

في مجال التصنيع باستخدام الحاسوب للمواد الصلبة، من المهم امتلاك الخبرة للمساعدة في حل المشكلات. وقد انخرطت شركة JS Precision بشكل كبير في هذا القطاع لفترة طويلة، ولدينا أكثر من 5000 حل لتصنيع المواد الصلبة في صناعات الطيران والفضاء، وصناعة القوالب الدقيقة، وغيرها من الصناعات.

تصل نسبة نجاح اختيار الأدوات للمواد الصعبة، مثل سبائك التيتانيوم وسبائك درجات الحرارة العالية، إلى 98%. يتمتع جميع الفنيين في شركة JS Precision بخبرة تزيد عن 10 سنوات في هذا المجال.

يجب أن تلبي أدوات تشكيل المواد الصلبة متطلبات خاصة فيما يتعلق بقوة مادة الركيزة والتصاق الطلاءات، وفقًا للمنظمة الدولية للتوحيد القياسي (ISO) في ISO 3685:1993 .

تتوافق أنظمة اختيار الأدوات التي تقدمها شركة JS Precision مع هذا المعيار وقد تم فحص أدائها من قبل جهات خارجية معترف بها رسميًا.

لدينا أيضًا قاعدة بيانات حصرية لمعالجة المواد تتضمن معايير القطع وحلول مطابقة الأدوات لأكثر من 200 نوع من مواد التصنيع باستخدام الحاسب الآلي ، مما يوفر نصائح دقيقة لوظائف التصنيع باستخدام الحاسب الآلي بسرعة.

إذا كنت تواجه مشاكل في عمر الأدوات عند تشغيل المواد الصلبة، فتواصل فورًا مع فريق الهندسة في JS Precision. زودهم بمعلومات عن مواد التشغيل، ومتطلبات قطر الثقوب، وطراز آلة التشغيل، لتحصل على خطة اختيار رؤوس حفر CNC مجانية ومخصصة، مما يوفر عليك تكاليف التجربة والخطأ ويحسن كفاءة التشغيل بسرعة.

ما الذي يحدد فعلاً العمر الافتراضي لأدوات التصنيع باستخدام الحاسب الآلي؟

يعتمد العمر الافتراضي لأدوات التصنيع باستخدام الحاسوب (CNC) على المادة الأساسية ونوعها ومعاييرها. إن معرفة هذه العوامل ستزيد من عمرها الافتراضي من الأساس، وبالتالي تقلل من تكاليف التصنيع باستخدام الحاسوب.

التقييم الكمي: تحديد نهاية عمر الأداة

لا يُعدّ انتهاء عمر الأداة مسألة رأي، بل هو أمر قابل للقياس. ويُعتبر معيار انتهاء عمر الأداة عادةً هو متوسط عرض نطاق التآكل الذي يبلغ 0.3 مم على جانب الأداة، أو ظهور تلف عليها، مثل التكسر أو التدحرج .

يُعد متوسط عمر الأداة (MTTL) مقياسًا إحصائيًا هامًا. فهو يشير إلى متوسط العمر الافتراضي لمجموعة من الأدوات، ويقدم دعمًا إحصائيًا لعملية التخطيط المتعلقة بدورة استبدال الأدوات في عمليات التصنيع والطحن باستخدام الحاسوب (CNC ).

الدفاع التآزري للركيزة والطلاء

- صلابة الركيزة: يعمل محتوى الكوبالت في الكربيد الملبد (6٪ - 12٪) وحجم جسيمات الكربيد على تحقيق التوازن بين مقاومة التآكل ومقاومة الصدمات.

- الحماية بالطلاء: طلاءات AlTiN أو AlCrN أو SiAlYN مقاومة للحرارة والتآكل، وهي مناسبة لمواد تشغيل CNC محددة.

هل ترغب بمعرفة ما إذا كانت أدوات التصنيع باستخدام الحاسب الآلي (CNC) الحالية لديك قد وصلت إلى عمرها الافتراضي الأمثل؟ حمّل بيانات التشغيل ونموذج الأداة، وستقدم لك شركة JS Precision تقييمًا مجانيًا للعمر الافتراضي واقتراحات مُخصصة لتحسين الأداء لمساعدتك على خفض التكاليف بشكل أكبر.

الشكل 1: خمسة مثاقب لولبية ذات طلاءات سطحية مختلفة (لامع، أكسيد أسود، TiN، TiCN، TiAlN) مصطفة.

كيف تتقن علم اختيار رؤوس الحفر CNC للمواد الصلبة؟

يُعد اختيار لقمة الحفر CNC أمرًا بالغ الأهمية لمعالجة المواد الصلبة، ويتطلب مطابقة دقيقة للمواد والتصميم الهندسي لتحسين الكفاءة والعمر الافتراضي.

خيارات المواد: كربيد التنجستن، أو فولاذ عالي السرعة يحتوي على الكوبالت، أو فولاذ عالي السرعة بتقنية تعدين المساحيق

تختلف المواد الصلبة التي يتم تشكيلها باستخدام رؤوس حفر مصنوعة من مواد متنوعة اختلافًا كبيرًا في أدائها أثناء التشغيل. وفيما يلي مقارنة تفصيلية:

| مادة لقمة الحفر | محتوى الكوبالت/خصائصه | عمر افتراضي مضاعف لتصنيع الفولاذ HRC 45+ | السيناريوهات القابلة للتطبيق | نطاق السعر (دولار أمريكي/بت) |

| الفولاذ عالي السرعة المحتوي على الكوبالت (HSS-Co) | نسبة الكوبالت 5%-8% | 1x | فولاذ صلب ذو صلابة أقل، تصنيع دفعات صغيرة. | 15-30 |

| الفولاذ عالي السرعة بتقنية تعدين المساحيق (P/M HSS) | حبيبات أدق، متانة ممتازة | 3-5x | تشغيل المواد الصلبة التي تتطلب صلابة عالية وأشكال ثقوب معقدة. | 30-60 |

| كربيد متكامل | نسبة الكوبالت 6%-12%، جزيئات كربيد التنجستن أدق | عشرة أضعاف أو أكثر | مواد ذات صلابة عالية، عمليات تصنيع بكميات كبيرة ، متطلبات دقة عالية. | 60-150 |

تصميم هندسي: مصمم لإزالة الرقائق من مراكز المعالجات وتبريدها

تؤثر الخصائص الهندسية لريشة الحفر بشكل مباشر على أداء القطع، ويجب اختيارها عادةً بناءً على المادة المراد تشكيلها:

- زاوية النقطة: 130°-140° لسبائك التيتانيوم لزيادة قوة حافة القطع، 118°-135° للفولاذ لتحقيق التمركز الأمثل.

- زاوية الحلزون: حوالي 30 درجة للمواد عالية الصلابة، وحوالي 40 درجة للمواد اللزجة لتسهيل إزالة الرقائق.

- تُعد حافة القطع العريضة وأخاديد الرقائق المصقولة ، والتي تساعد على تجنب الحرارة وتراكم الحواف، مفيدة في السبائك ذات درجات الحرارة العالية.

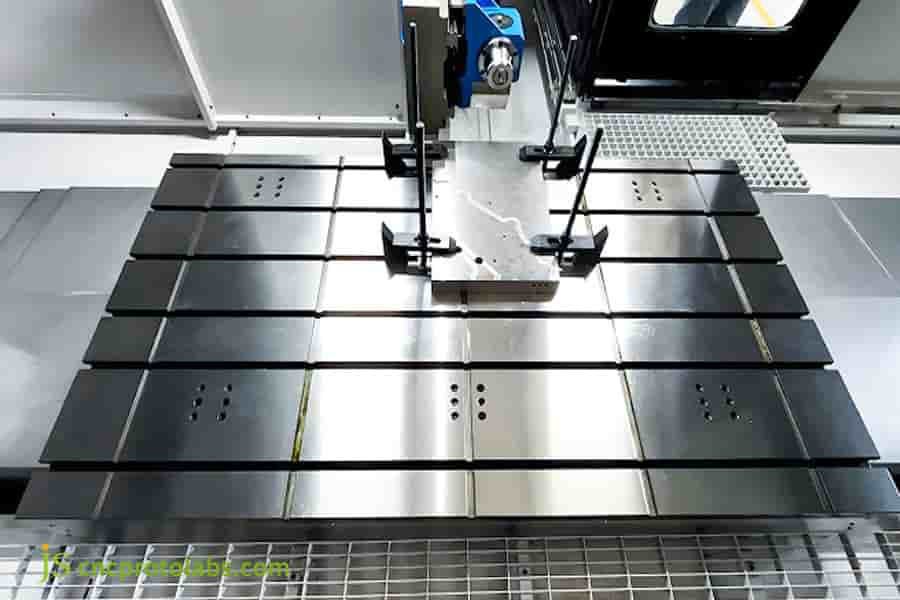

الشكل 2: تتطلب معالجة المواد الصلبة استخدام الاستراتيجيات والأدوات الصحيحة.

لماذا يُعد مركز التصنيع باستخدام الحاسوب (CNC) عاملاً حاسماً في تحديد عمر الأدوات؟

يمكن لمركز التصنيع باستخدام الحاسب الآلي عالي الجودة أن يضمن جودة أدوات التصنيع باستخدام الحاسب الآلي، كما أن دقته وصلابته ونظام التبريد فيه تحدد أيضًا إمكانية الإطلاق.

الدقة الديناميكية: أداة قاتلة غالباً ما يتم تجاهلها

يُعد الانحراف الشعاعي للمغزل أيضًا أحد العوامل الأساسية التي تؤثر على دقة الحفر ويجب التحكم فيها إلى 0.003 مم (3 ميكرومتر)، لأنه إذا كان هناك انحراف زائد، فإنه يخلق إجهادًا غير متساوٍ لريشة الحفر أو الحافة، مما يضاعف الحمل على حافة القطع، وتبدأ فرص التكسر في التناقص.

وفي الوقت نفسه، تُعدّ الصلابة العامة لآلة التشغيل مهمة أيضاً. فإذا لم تكن صلبة بما يكفي، ستُنتج علامات اهتزاز أثناء القطع، ولن يقتصر الأمر على إتلاف الأداة فحسب، بل سيؤثر أيضاً على جودة السطح المُشَكَّل.

كفاءة التبريد: من العمليات المساعدة إلى العمليات المركزية

يُعدّ أداء نظام التبريد عاملاً مباشراً في التحكم بدرجات حرارة القطع. ويضمن التبريد الداخلي عالي الضغط توصيل سائل التبريد بدقة إلى حافة القطع. ويُعرّف التبريد الداخلي عالي الضغط بأنه عملية تبريد لا تقلّ فيها الضغوط عن 70 بار.

على سبيل المثال، في تشكيل المواد ذات الموصلية الحرارية المنخفضة مثل مواد سبائك التيتانيوم، لا يمكن المبالغة في أهمية الحاجة إلى نظام تبريد عالي الأداء حيث يتم محاذاة مركز المغزل وفتحة التبريد الداخلية للأداة بدقة.

وفقًا لبيانات الجمعية الأمريكية لتكنولوجيا تشغيل المعادن (AMT)، فإن عمر الأداة في التبريد الداخلي عالي الضغط لتشغيل المواد الصلبة يتحسن بمقدار 2-3 مرات .

هل أنت غير متأكد من توافق مركز التصنيع باستخدام الحاسب الآلي (CNC) مع أدواته لتحقيق الأداء الأمثل؟ تواصل مع شركة JS Precision للحصول على خدمة تقييم أداء أدواتك مجانًا. سنقوم بتحسين مجموعات الأدوات والمعايير بناءً على معداتك لتعظيم القيمة التآزرية لمعداتك وأدواتك.

من يدفع ثمن الأعطال المبكرة للأدوات في عمليات التصنيع باستخدام الحاسب الآلي؟

تتجاوز التكاليف الخفية للتلف المبكر للأدوات سعر الشراء بكثير. لذا، يُعدّ حساب التكلفة الإجمالية بدقة أمرًا بالغ الأهمية لخفض التكاليف وزيادة الكفاءة في عمليات التصنيع باستخدام الحاسوب (CNC) .

تفصيل التكاليف الخفية: تكاليف الأدوات ليست سوى غيض من فيض

تتكون التكلفة الإجمالية لتصنيع ثقب واحد من عدة أجزاء، والصيغة المحددة هي:

[ (تكلفة الأداة / عدد الثقوب في العمر الافتراضي) + تكلفة وقت تغيير الأداة + تكلفة مخاطر الخردة + استهلاك طاقة الآلة ].

على سبيل المثال، يبلغ سعر مثقاب الحفر 50 دولارًا، وعند حفر 100 ثقب، ستكون تكلفة الأداة 0.50 دولارًا، ولكن إطالة عمر مثقاب الحفر إلى 300 ثقب سيخفض تكلفة الأداة إلى 0.17 دولارًا فقط. بالإضافة إلى ذلك، سيؤدي تقليل تغيير الأدوات إلى خفض تكلفة وقت التوقف، كما أن الأدوات المستقرة ستخفض نسبة الخردة ، وكلها عوامل يمكن أن تغير التكلفة الإجمالية بشكل كبير.

حلول شركة JS Precision: تحسين التكلفة الإجمالية من مرحلة تقديم العروض إلى مرحلة التسليم

بالنسبة لوظائف التصنيع باستخدام الحاسوب (CNC)، تستخدم شركة JS Precision برامج محاكاة لحساب تحليل قوى القطع والحمل الحراري واستراتيجية أدوات التصنيع قبل العملية.

تتميز عروض أسعار ماكينات CNC التي نقدمها بدقة تقديرها لدورات تغيير الأدوات، وعمرها الافتراضي، ومعدلات الهدر. وبفضل التحسين التقني، تمكنت شركتنا من خفض التكلفة الإجمالية لتصنيع القطع الفردية لعملائنا بنسبة 45% .

ما هي مواد التصنيع باستخدام الحاسوب التي تتطلب استراتيجيات أدوات جذرية؟

توجد مجموعة واسعة من المواد التي يمكن تشكيلها باستخدام آلة CNC، وذلك بسبب اختلاف خصائص هذه المواد.

توسيع الحدود: التعامل المجهري مع سبائك درجات الحرارة العالية وسبائك التيتانيوم

يتميز كل من إنكونيل 718 وتيتانيوم 6 ألومنيوم 4 فاناديوم بصلابة عالية عند التشغيل وضعف التوصيل الحراري. ووفقًا لمعيار ISO 2296:2018 ، يلزم استخدام مزيج من "طلاء مقاوم للتآكل + ركيزة متينة + حافة قطع حادة"، مع التحكم في سرعة القطع (Vc) عند 20-40 مترًا/دقيقة.

الصلابة والتآكل: الصراع بين الفولاذ المقوى والمواد المركبة

- الفولاذ HRC50+ المقسى والمصلد: استخدم مثقاب بزاوية ميل سالبة ونمط قطع صغير لتجنب التكسر.

- ألياف الكربون المقواة بالبوليمر: استخدم رؤوس حفر مطلية بـ DLC أو PCD لتوفير مقاومة للتآكل وضمان جودة الثقب.

فيما يلي جدول بأدوات القطع الموصى بها ومعاييرها لمختلف المواد الصلبة:

| مواد التشغيل الآلي | مادة الأداة الموصى بها | الطلاء الموصى به | سرعة القطع Vc (م/دقيقة) | تكلفة الحفرة الواحدة (بالدولار الأمريكي) |

| سبيكة التيتانيوم Ti-6Al-4V | كربيد الجسيمات فائقة النعومة | ألتين | 20-30 | 0.8-1.2 |

| سبيكة إنكونيل 718 عالية الحرارة | كربيد الجسيمات فائقة النعومة | سيالين | 25-40 | 1.5-2.0 |

| فولاذ مقوى HRC 60 | كربيد عالي الصلابة | AlCrN | 30-50 | 0.5-0.8 |

| مادة مركبة من ألياف الكربون المقوى بالبوليمر | طلاء الماس متعدد البلورات | محتوى إضافي قابل للتنزيل | 100-150 | 2.0-3.0 |

كيفية فك شفرة عرض أسعار خدمات التصنيع باستخدام الحاسوب (CNC) وتحسينه لتحقيق قيمة طويلة الأجل؟

إن عرض أسعار خدمات التصنيع باستخدام الحاسوب (CNC) الاحترافية يحمل في طياته وعدًا تقنيًا. من المهم فهم التفاصيل الأساسية لاختيار الخدمة المناسبة وتحقيق أقصى استفادة على المدى الطويل.

اقتباس فني: اكتشاف الوعد الكامن في الأرقام

يجب أن يتضمن عرض أسعار خدمات التصنيع باستخدام الحاسوب (CNC) عالي الجودة توصيات واضحة بشأن نوع/طراز أدوات التصنيع، وقيم S/F المُسبقة، ومعدلات تآكل الأدوات التقريبية، بالإضافة إلى العديد من التفاصيل الفنية الأخرى. في الواقع، تُشكل جميع هذه التفاصيل المذكورة الضمان الأكبر للجودة والتكلفة، مما يمنحك فكرة مسبقة عن جميع المخاطر المحتملة في عملية التصنيع.

العمل مع JS Precision - تحويل المخاطر إلى يقين من خلال التطوير المشترك

تتبنى شركة JS Precision نهج "التطوير المشترك" التعاوني ، حيث يبدأ التواصل منذ المراحل الأولى للمشروع. نقدم تحليلاً معمقاً مجانياً متعلقاً بتصميم المنتجات للتصنيع (DFM)، مما يساعد على تحسين تصميم الأجزاء وتسهيل عمليات تصنيعها.

بالنسبة للمكونات أو التجميعات الحساسة، يمكننا أيضًا توفير خدمة تصنيع عينات أولية للأعمال المطلوبة (المدفوعة) أو الأعمال الملتزم بها (المدفوعة). وبهذه الطريقة، يمكننا معًا التحقق من معايير أداة القطع المثلى لتحقيق أقصى قدر من الكفاءة وأقل تكلفة لعملية الإنتاج الضخم.

هل ترغب في الحصول على عرض أسعار شفاف لخدمات التصنيع باستخدام الحاسوب (CNC) مع التزامات فنية؟ أرسل رسومات القطعة ومتطلبات التصنيع، وستقدم لك شركة JS Precision عرض أسعار مفصل خلال 24 ساعة، يوضح بوضوح جميع المواصفات الفنية وتفاصيل التكاليف لمساعدتك على اتخاذ قرار مدروس.

دراسة حالة: زيادة عمر الأدوات بنسبة 300%، شركة JS Precision تتغلب على مشكلة تشغيل الثقوب العميقة باستخدام سبيكة إنكونيل 718 في محركات الطائرات

التحدي: "كابوس" من ثقوب عميقة بقطر 30 ضعفًا

تطلبت شركة تصنيع قطع غيار الطائرات تشكيل ثقوب عميقة بقطر 6 مم وعمق 180 مم، بنسبة عمق إلى قطر 30:1، في مادة سبيكة إنكونيل 718 عالية الحرارة.

استخدمت الطريقة التقليدية رؤوس حفر من الكربيد التقليدي، والتي لم يتجاوز متوسط عمرها الافتراضي ثلاث ثقوب. وكان عدم إزالة الرقائق بشكل كافٍ مسؤولاً عن انحرافات كبيرة في موقع الثقب وانخفاض قيم خشونة السطح (Ra)، مما ساهم في معدل هدر يصل إلى 15%، وبالتالي إبطاء تطوير المشروع مع تكبد تكلفة تزيد عن دولارين لحفر ثقب واحد.

اختراق نظامي من شركة JS Precision

فور استلام الطلب، شكلت شركة JS Precision فريقًا تقنيًا لمعالجة المشكلات:

1. أدوات القطع المتخصصة: باستخدام مصفوفة مسحوق فائقة النعومة من كربيد الأسمنت مع 10٪ كوبالت، إلى جانب زاوية حلزونية عالية تبلغ 38 درجة، مصممة لإزالة أفضل للرقائق، وطبقة نانوية مركبة من SiAlYN لمقاومة أفضل للتآكل في درجات الحرارة العالية وقدرة مضادة للالتصاق.

2. ابتكار العملية: تتضمن برمجة الكمبيوتر عملية "حفر النقر التدريجي + التراجع القصير" ، حيث يكون هناك سحب بمقدار 2 مم لكل حركة حفر 5 مم، إلى جانب التبريد عالي الضغط للغاية لأداة الآلة التي تبلغ 120 بار.

3. التعاون بين أدوات الآلات: اختيار مركز تشغيل CNC مع مغزل صلب (انحراف شعاعي <0.002 مم) ونظام تبريد داخلي دقيق للتشغيل بالتعاون بين الأدوات.

النتائج: من ثقب أسود في التكاليف إلى إنتاج مستقر

بعد تقديم الحل الجديد، تم رفع عمر مثقاب الحفر إلى أكثر من 12 ثقبًا (مما أظهر زيادة بنسبة 300٪)، وتم الحفاظ على خطأ تحديد موضع الثقب أقل من ±0.01 مم ، بينما تم تقليل خشونة السطح إلى Ra ≤ 1.6 ميكرومتر.

تم تخفيض معدل الخردة إلى أقل من 2٪، وتم تخفيض تكلفة معالجة الثقب الواحد إلى 0.8 دولار أمريكي، وانخفضت التكلفة الإجمالية لمعالجة القطعة الواحدة بنسبة 45٪ ، وتم تقصير دورة تسليم المشروع بنسبة 30٪.

هل ترغب في تحقيق نتائج مماثلة في خفض التكاليف وتحسين الكفاءة؟ تواصل مع شركة JS Precision ، وشاركنا تحدياتك في مجال التصنيع، وسنقدم لك حلولاً عملية مصممة خصيصاً لمساعدتك على تجاوز العقبات التقنية وضمان أرباح مستقرة.

الشكل 3: عملية التصنيع باستخدام الحاسوب (CNC) لمكونات الطيران ذات الثقوب العميقة

الأسئلة الشائعة

س1: عند تشكيل الفولاذ المقوى (HRC 60 وما فوق)، ما هي خصائص مثقاب الحفر التي يجب أن تكون الأكثر أهمية؟

أهم ما يجب التركيز عليه هو مقاومة الصدمات. نظرًا للصلابة العالية جدًا للفولاذ المُقسّى، تتعرض حافة القطع للأداة لقوى كبيرة أثناء القطع، مما يجعلها عرضة للكسر. لذلك، يُنصح بإعطاء الأولوية لريش الحفر المصنوعة من سبائك صلبة ذات تصميمات حواف قطع قوية (مثل الشطف) والركائز عالية المتانة، بدلاً من التركيز فقط على الصلابة.

س٢: هل التبريد الداخلي عالي الضغط (>70 بار) ضروري حقاً؟ ألا يمكن استخدام سائل التبريد العادي؟

يلعب هذا النظام دورًا حاسمًا في عمليات التصنيع باستخدام الحاسوب (CNC) للثقوب العميقة والمواد صعبة التشغيل . لا يخترق التبريد بالصب التقليدي منطقة القطع بشكل كافٍ، وبالتالي لا يستطيع تبريدها وإزالة الرايش المعدني بكفاءة. أما التبريد الداخلي عالي الضغط فيصل إلى طرف أداة القطع، فيُفتت الرايش ويزيل الحرارة بسرعة، مما يُطيل عمر الأداة عدة مرات.

س3: كيف يمكن تحديد ما إذا كان يجب إعادة شحذ مثقاب الحفر أو التخلص منه؟

باختصار، افحص خاصيتين. أولاً، هل قيمة التآكل المنتظم على الجانب (VB) أكبر من 0.3 مم؟ وهل توجد رقائق دقيقة على الحافة؟ إعادة شحذ رؤوس الحفر الكربيدية مكلفة للغاية، لذا فإن التخلص منها مباشرةً عند التخلص منها أكثر اقتصادية.

س4: هل يمثل لون الطلاء (الذهبي، الأسود، الأزرق البنفسجي) مستوى الأداء؟

يرتبط لون الطلاء بتركيبه، لكنه لا يعكس مستوى أدائه بشكل مباشر . على سبيل المثال، طلاء AlTiN ذو لون أسود مائل للبنفسجي، وطلاء AlCrN ذو لون أسود مائل للرمادي، وقد يكون اللون الذهبي ناتجًا عن طلاء TiN. يعتمد الأداء الفعلي على التركيب المحدد، والبنية، والسماكة، وغيرها من المؤشرات الأساسية للطلاء.

س5: هل يمكن لشركة JS Precision أن توصي بمعايير القطع لمادتي المحددة؟

بالتأكيد. تمتلك شركة JS Precision قاعدة بيانات شاملة لمواد التصنيع باستخدام الحاسوب (CNC). وبناءً على نوع المادة وظروف آلة التصنيع لدى العميل، يمكننا توفير معايير قطع مُحسّنة ومُثبتة يمكن اعتمادها مباشرةً.

س6: هل من الضروري شراء رؤوس حفر خاصة باهظة الثمن للمواد الخاصة أثناء الإنتاج التجريبي بكميات صغيرة؟

نعم، هذا صحيح. استخدام الأدوات الخاطئة يؤدي إلى زيادة الهدر، وضياع الوقت، وتآكل آلات التشغيل. هذه التكاليف تفوق بكثير تكاليف رؤوس الحفر الخاصة ، وقد أصبحت استثمارًا هامًا لضمان نجاح الإنتاج التجريبي بكميات صغيرة.

س7: كيف يمكن مراقبة عمر الأدوات في الإنتاج الضخم؟

يُطبَّق نظام التحكم الإحصائي في العمليات (SPC) لتتبع عدد الثقوب المحفورة في جميع آلات CNC. ومن ثم، تتم مراقبة التغيرات في قوة القطع أو أداء طاقة المغزل للتنبؤ بتغييرات الأدوات ومنع الأعطال المفاجئة في الآلات.

س8: هل يشمل عرض الأسعار تكاليف الأدوات؟

في عرض أسعار خدمات التصنيع باستخدام الحاسوب (CNC) من شركة JS Precision، يتم عادةً التمييز بين "رسوم خدمة التصنيع" و"رسوم استهلاك الأدوات". أما بالنسبة للمشاريع طويلة الأجل، فيمكن تطبيق "سعر شامل للقطعة الواحدة" يشمل الأدوات.

ملخص

لم تكن أكبر مشكلة في التصنيع باستخدام الحاسوب للمواد الصلبة هي مسألة "اختيار أداة أكثر صلابة". بل كانت إنشاء نظام علمي يجمع بين المواد والأدوات وأدوات الآلات والمعايير.

على الرغم من أن تفاوت عمر أدوات التصنيع باستخدام الحاسوب يبدو ضئيلاً، إلا أنه قد يتسبب في تفاوت يزيد عن 30% في التكاليف الإجمالية. ولا سبيل لخفض التكاليف وزيادة الكفاءة إلا باختيار الطريقة الأمثل.

تستطيع شركة JS Precision، بفضل خبرتها وبياناتها، مساعدتكم في التغلب على صعوبات التصنيع في المواد المعقدة، مثل سبائك التيتانيوم، وسبائك درجات الحرارة العالية، وغيرها من المواد المتخصصة. سواءً أكان الأمر يتعلق باختيار رؤوس حفر CNC أو الحصول على عروض أسعار لتصنيع CNC، فنحن هنا لخدمتكم.

إذا كنت تعاني من مشاكل مثل التلف المبكر للأدوات وارتفاع التكاليف ، فننصحك بالتواصل مع شركة JS Precision فورًا. أرسل رسومات القطعة وتفاصيل المواد للحصول على عرض سعر شامل لخدمات التصنيع باستخدام الحاسوب (CNC) مع الاستفادة من خبرتنا.

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. لا تقدم شركة JS Precision Services أي ضمانات، صريحة أو ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. ولا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة JS Precision. تقع مسؤولية ذلك على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأجزاء. يرجى التواصل معنا لمزيد من المعلومات .

فريق دقة جافا سكريبت

شركة JS Precision شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. باختياركم JS Precision ، تضمنون الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.cncprotolabs.com