أدوات الآلات CNC على تغيير طريقة تنفيذ التصميمات المعقدة. إذا كان عليك إنتاج 1000 تروس بكميات كبيرة بتفاوت ±0.005 مم أو ببساطة تدوير أعمدة أسطوانية، قد تواجه مستوى معينًا من الصعوبة في الاختيار بين أدوات ماكينات CNC والمخارط. في بعض الأحيان، يمكن أن تؤدي الاختيارات السيئة إلى زيادة الإنفاق وإهدار الوقت.

سيحدد هذا الدليل الاختلافات بين الخصائص الرئيسية للتصنيع باستخدام الحاسب الآلي وخصائص أداة المخرطة ويناقش كيف أن التصنيع باستخدام الحاسب الآلي في الصين الخيار الأفضل للتصنيع الدقيق الاقتصادي بناءً على هذه الاختلافات.

عند الانتهاء من قراءة المقال، ستعرف التكنولوجيا اللازمة للهندسة ومستوى التسامح والميزانية في مكوناتك وطريقة التعاون السلس مع الشركاء المحترفين لتحويل الرسومات إلى منتجات مؤهلة.

ملخص الإجابات الرئيسية

<نمط الجدول = "انهيار الحدود: الانهيار؛ العرض: 100%؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛" border="1">النصائح الرئيسية:

- الحتمية التكنولوجية: يعتمد الاختيار على الشكل الهندسي للجزء (الجسم المعقد مقابل الجسم الدوار)، ومتطلبات التسامح (± 0.005 مم مقابل ± 0.05 مم)، وحجم الإنتاج.

- يهيمن CNC على التصنيع الحديث: في نموذج التصنيع والتصنيع باستخدام الحاسب الآلي، يوفر CNC قابلية تكرار ومرونة وتكامل لا مثيل لها.

- تقييم التكلفة الديناميكي: بالنسبة للمكونات المعقدة، يمكن أن تكون التكلفة الإجمالية لكل وحدة أقل بالنسبة لنظام CNC، ويكون حاجز التكلفة للمخارط أقل.

- القيمة الإستراتيجية لسلسلة التوريد الصينية: بالنسبة للمشاريع التي تسعى إلى الحصول على معدات من الدرجة الأولى ومزايا التكلفة، فإن التصنيع باستخدام الحاسب الآلي في الصين يعد خيارًا ناضجًا.

لماذا الرجوع إلى هذا الدليل؟ بسبب خدمات التصنيع باستخدام الحاسب الآلي التي تقدمها JS Precision

هذا الدليل ليس مجرد دليل مفاهيمي، بل إنه يحتوي على أكثر من 15 عامًا من الخبرات التجارية لشركة JS Precision في تلبية احتياجات التصنيع باستخدام الحاسب الآلي للعملاء في صناعات السيارات والفضاء والصناعات الطبية.

لقد أنجزنا أكثر من 10000 مشروع هندسي دقيق. ومن الأمثلة على المشاريع مشروع التحسين لخط إنتاج مبيتات الشاحن التوربيني لمورد قطع غيار السيارات المزود بآلات CNC ذات 5 محاور.

تم تقليل وقت الانتهاء من تصنيع الأجزاء الفردية من 45 دقيقة إلى 16 دقيقة، وبلغت زيادة الكفاءة 65% مع زيادة معدل العائد من 85% إلى 99.5%، وبالتالي استفادة عملائنا من خلال توفير أكثر من 2 مليون دولار أمريكي سنويًا.

تتوافق مجموعة خدماتنا تمامًا مع معايير ISO 9001:2015 وIATF 16949. بالإضافة إلى ذلك، تم تجهيز كل آلة بآلة قياس إحداثيات سداسية لتوفير الدقة في العمليات وفقًا للمعايير الدولية.

لدينا خبرة في التصنيع والتصنيع باستخدام الحاسب الآلي. لقد قدمنا حلول تصنيع مخصصة لعملاء الطيران، بدقة تصنيع تصل إلى ±0.002 مم، وتصنيع مكونات قوالب الحقن للعملاء الطبيين، مع خفض التكلفة بنسبة 30%-50%.

تمتلك شركة JS Precision أكثر من 20 مركزًا مستوردًا لتصنيع الآلات CNC ذات 5 محاور ويعمل بها فريق محترف من مهندسي البرمجة والعمليات.

ما يميزنا هو الجمع بين عمق القدرات التقنية والخبرة العملية: فنحن لا نقدم خدمة التصنيع بحد ذاتها فحسب، بل نبذل أيضًا جهودًا نشطة في تحسين التصميم، وتخفيف مخاطر الإنتاج، والمعالجة الدقيقة لمشاكل التصنيع لديك.

<اقتباس>إذا كنت تبحث عن شريك موثوق به للتحقق من صحة العمليات وتحسين التكاليف، فاتصل بـ JS Precision. قم بتوفير رسومات الأجزاء والمتطلبات الخاصة بك، وسيقدم مهندسونا تحليل جدوى مجانيًا لمساعدتك على تجنب الخسائر المحتملة.

ما الذي تمثله التصنيع باستخدام الحاسب الآلي؟

التصنيع باستخدام الحاسب الآلي هو قلب التصنيع الدقيق الحديث. يتساءل العديد من الأشخاص، "ما الذي تمثله التصنيع باستخدام الحاسب الآلي؟" إن إتقان مبادئها هو أساس استخدام أدوات التصنيع باستخدام الحاسب الآلي بشكل فعال.

الاسم الكامل وجوهر CNC

يعني CNC التحكم العددي بالكمبيوتر. وهو جهاز التحكم في أدوات الآلة المزودة بـ G-code المبرمج مسبقًا ويقوم بتحويل الرسم الرقمي إلى أجزاء صلبة. تعمل التشغيل الآلي على التخلص تمامًا من الأخطاء البشرية، وبالتالي ستكون دقة الدفعات متسقة.

من الرقمي إلى الصلب: سير عمل CNC

- تصميم CAD: إنشاء نماذج ثلاثية الأبعاد مع التسامح باستخدام SolidWorks.

- برمجة CAM: التحويل إلى كود أداة الآلة وإنشاء المسار الأمثل للأداة.

- مرحلة ما بعد المعالجة: الإقامة في مراكز التصنيع باستخدام الحاسب الآلي والتعديل.

- تنفيذ أداة الآلة: التصنيع وفقًا للبرنامج لإنشاء المنتج النهائي.

الفرق الأساسي بين التصنيع باستخدام الحاسب الآلي والتصنيع التقليدي

تتمتع التصنيع باستخدام الحاسب الآلي بمزايا كبيرة: حيث يمكن مراقبتها تلقائيًا 24 ساعة يوميًا، بينما تتطلب الطرق التقليدية عملاً يدويًا كاملاً. يصل الاتساق إلى CPK>1.33، ويعتمد تقليديًا على مهارات المشغل؛ دعم الربط بخمسة محاور، وهو أمر تقليدي يصعب التعامل مع الأجزاء المعقدة.

<اقتباس>هل تريد اكتشاف كيف يمكن لعملية التصنيع باستخدام الحاسب الآلي أن تغير وجه الإنتاج في عملك بشكل جذري؟ هل ترغب في الحصول على نسخة من المستند التقني المجاني الخاص بنا بعنوان "أفضل ممارسات التصنيع والتصنيع باستخدام الحاسب الآلي"؟

كيفية المقارنة بين أدوات التصنيع باستخدام الحاسب الآلي وأدوات المخرطة؟

باختصار، فإن الاختيار بين أدوات التصنيع باستخدام الحاسب الآلي والمخارط يتمحور حول معرفة متطلبات الأجزاء. لكي تتمكن من اتخاذ قرار سريع، سأقدم لك مقارنة باستخدام الأبعاد أدناه.

مجموعة أدوات التصنيع باستخدام الحاسب الآلي: آلات الطحن، ومراكز التصنيع، والآلات المتكاملة متعددة الوظائف

وتشمل هذه الآلات آلات الطحن ومراكز التصنيع، حيث تعمل أدوات القطع الدوارة والحركة متعددة المحاور للكائن المراد تشكيله على تمكين التشغيل الآلي متعدد الأوجه.

الأدوات الأساسية للمخرطة: ملك تصنيع الجسم الدوار

تدوير قطع العمل، والقطع الثابت للأدوات، والكفاءة في تدوير الأجزاء مثل الأعمدة، واليدوية، وشبه الآلية، ونوع CNC، باستثمار أولي أقل بكثير من مراكز التصنيع باستخدام الحاسب الآلي.

جدول مقارنة الأداء الرئيسي (4D)

<نمط الجدول = "انهيار الحدود: الانهيار؛ العرض: 100%؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛ الارتفاع: 454.719 بكسل؛" border="1">دليل الاختيار: يحتاج المشروع إلى قرارات محددة

اختر أدوات التصنيع باستخدام الحاسب الآلي للأجزاء ثلاثية الأبعاد المعقدة والعمليات المتعددة والتفاوتات التي تبلغ ± 0.005 مم. جسم دوار بسيط، دفعة صغيرة، مخرطة ذات أولوية الميزانية.

- إذا كان الجزء يحتوي على محيط معقد ثلاثي الأبعاد، أو يتطلب معالجة متكاملة متعددة العمليات، أو لديه متطلبات تفاوت تبلغ ± 0.005 ملليمتر، يُفضل استخدام أدوات التصنيع باستخدام الحاسب الآلي.

- إذا كان الجزء عبارة عن جسم دوار بسيط، ولا يتطلب سوى نماذج أولية أو إنتاج دفعة صغيرة، أو كانت الميزانية هي القيد الأساسي، فإن اختيار أدوات المخرطة يكون أكثر فعالية من حيث التكلفة.

لماذا تعتبر مراكز التصنيع باستخدام الحاسب الآلي العمود الفقري للمشاريع المعقدة؟

تنظر هذه المشاريع إلى مراكز التصنيع باستخدام الحاسب الآلي باعتبارها جزءًا أساسيًا من عملياتها، وقد جعلت من مراكز الآلات أمرًا لا غنى عنه في التصنيع المتطور نتيجة للتطورات والتحسينات.

تعريف مركز التصنيع

إنها قادرة على الطحن والحفر والنقر باستخدام وظيفة التغيير التلقائي للأداة، مما يسمح بإكمال عمليات متعددة في وقت واحد باستخدام موضع تثبيت واحد فقط.

المقارنة مع الآلات التقليدية

يساعد التثبيت الفردي في التخلص من الأخطاء في تحديد الموضع التراكمي ويوفر دقة تحديد موضع تبلغ ±0.003 مم. يستغرق تغيير الأدوات من خلال ATC من 0.5 إلى 2 ثانية فقط، كما يقل وقت عدم القطع بنسبة 40%.

- وقت تثبيت أقل: إنهاء جميع العمليات في موضع تثبيت واحد في وقت أقل مقارنة بالآلات الأخرى.

- الدقة المحسنة: تم تحديد دقة تحديد الموقع بـ ±0.003 مم، في حين تم تحديد التكرار بـ ±0.001 مم.

- زيادة كفاءة الإنتاج: يتراوح وقت تغيير أداة نظام تغيير الأدوات تلقائيًا من 0.5 إلى 2 ثانية فقط، مما يقلل وقت عدم القطع بنسبة 40%.

حالة عملية: التصنيع باستخدام الحاسب الآلي لعلب الشاحن التوربيني للسيارات

التحدي: يحتاج مورد سيارات الرائد إلى إنتاج مبيتات الشاحن التوربيني. تشتمل الممرات الاضطرابية للمكونات على منحنيات معقدة بتفاوت يبلغ ±0.03 مم. تتضمن الطرق التقليدية 4 آلات و3 نقاط تثبيت بمعدل خردة يبلغ 15% ووقت إنتاج قطعة واحدة يصل إلى 45 دقيقة، وهو ما لا يكفي للإنتاج الضخم.

الحل: تستخدم JS Precision مركز تصنيع CNC ذو 5 محاور مع نظام تبريد عالي الضغط. أكمل تصنيع جميع الأشكال وأنظمة الفتحات وقنوات التدفق في عملية تثبيت واحدة.

النتائج: انخفضت نسبة القصاصات إلى 0.5%، وتم تقليل الوقت إلى 16 دقيقة، وزيادة الإنتاجية بنسبة 181% بشكل أساسي، وامتثال دقة قناة التدفق تمامًا لمعايير ISO 13485 لتسهيل الدخول الناجح للعملاء إلى السوق الدولية.

من الذي ينبغي عليه استخدام آلات CNC لتصنيع قطع غيار السيارات؟

هناك متطلبات دقة عالية في صناعة السيارات، مما أدى إلى أن تصبح ماكينة CNC لقطع غيار السيارات هي الاختيار المفضل للشركة المصنعة.

المتطلبات الصعبة لصناعة إنتاج السيارات: يجب أن يكون التسامح مع المكونات الرئيسية ±0.01 مم، وأن يكون مستقرًا في درجات الحرارة العالية والمنخفضة، مع قدرة إنتاجية تزيد عن 100000 وحدة سنويًا لكل نموذج إنتاج.

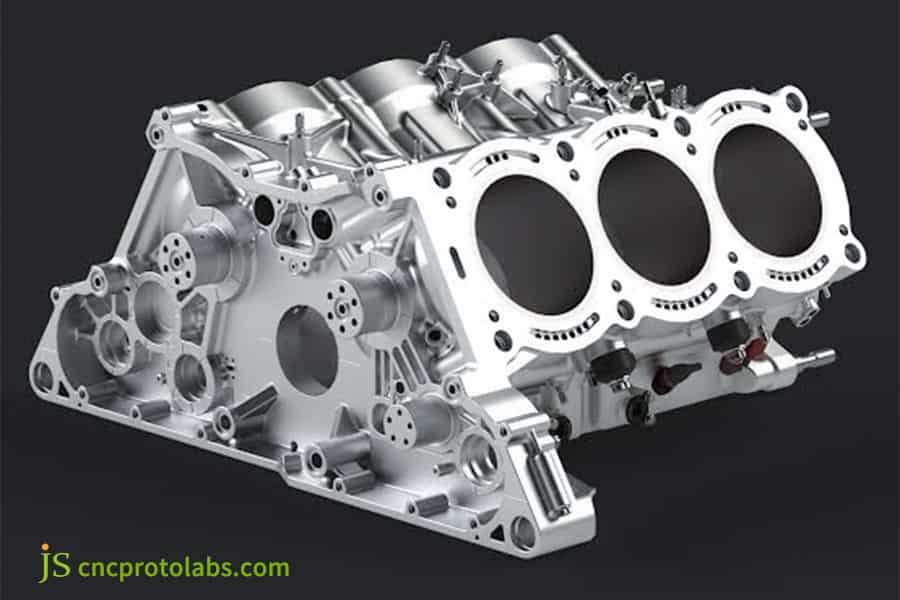

قطع غيار السيارات النموذجية المصنعة بواسطة CNC: بما في ذلك قطع غيار السيارات الأساسية مثل رؤوس أسطوانات محركات السيارات، وماسكات الفرامل، والتروس.

دور المخارط في سلسلة توريد السيارات: ظلت المخارط جزءًا أساسيًا من سلسلة توريد السيارات، وذلك بشكل أساسي لتصنيع المكونات الدوارة البسيطة مثل البراغي والصواميل وأعمدة القيادة. يمكن دمج المخارط مع التصنيع باستخدام الحاسب الآلي بسبب انخفاض تكاليفها الرأسمالية وقدرتها على إنتاج مكونات بسيطة بكميات كبيرة بكفاءة.

<اقتباس>تعد شهادة IATF 16949 مؤهلًا أساسيًا لتصنيع قطع غيار السيارات، وتلتزم مراكز التصنيع باستخدام الحاسب الآلي التابعة لشركة JS Precision تمامًا بهذا المعيار. إذا كنت مشتركًا في إنتاج قطع غيار السيارات، ففكر في الحصول على عرض أسعار مجاني للتكلفة من JS Precision إلى استكشف التخفيضات المحتملة في التكلفة بنسبة 20%-30%.

الشكل 1 كتلة أسطوانة محرك مُشكَّلة باستخدام الحاسب الآلي. يعد تصنيع المحركات أحد التطبيقات المثالية لأدوات ماكينات CNC في صناعة السيارات.

ما هو الدور الذي يلعبه CNC في النظم البيئية الصناعية الحديثة؟

تشكل تكنولوجيا الصناعة 4.0 والتصنيع باستخدام الحاسب الآلي والتصنيع نواة المصانع الذكية، وبالتالي إنشاء الاتصال بين العالم الرقمي والعالم المادي.

المحور المركزي للتصنيع الذكي

يسمح تكامل أنظمة CNC مع وظيفة MES أو ERP بتتبع البيانات ومراقبة الجودة الذكية. وهذا يؤدي إلى تقليل وقت التوقف عن العمل بنسبة 30%. فيما يلي مقارنة بين كفاءة التكامل الذكي للمعدات:

<نمط الجدول = "انهيار الحدود: الانهيار؛ العرض: 100%؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛" border="1">كما هو واضح من البيانات، فإن التكامل الذكي لآلات CNC يتفوق بكثير على الآلات التقليدية من حيث استقرار الإنتاج، مما جعلها قلب اتجاه الإنتاج الحالي في الصناعة.

يمكن أن تصل عملية التصنيع باستخدام الحاسب الآلي إلى التحكم في معدل الخلل على مستوى جزء في المليون عن طريق التحكم في البرنامج والكشف في الوقت الفعلي.

تطور الأدوات التقليدية

تم دمج مخارط CNC وآلات الطحن المعاصرة مع التكوينات التلقائية، مثل أجهزة التحميل والتفريغ الآلية، وأصبحت الآن جزءًا لا يتجزأ من أنظمة التصنيع المرنة. ليس هذا فحسب، بل سيضمن هذا التطوير أيضًا أن الأدوات التقليدية لم تعد مقتصرة على عملية واحدة. وسوف تلبي الآن بشكل أفضل متطلبات خطوط الإنتاج الذكية.

<اقتباس>هل تريد معرفة كيفية دمج التصنيع باستخدام الحاسب الآلي في مصنعك الذكي؟ اتصل بـ JS Precision مع ملاحظة "التكامل الذكي" للحصول على "دليل تكامل التصنيع والتصنيع باستخدام الحاسب الآلي" المخصص وإتقان تقنيات التنفيذ خطوة بخطوة.

الشكل 2 لقد أدى التحكم العددي بالكمبيوتر (CNC) إلى تغيير الصناعة التحويلية كما نعرفها تمامًا، حيث أدى إلى تبسيط عمليات الإنتاج وتمكين إكمال المهام المعقدة بدقة وكفاءة.

كيفية تقييم سعر وقيمة مركز التصنيع باستخدام الحاسب الآلي في الصين؟

إن التصنيع باستخدام الحاسب الآلي في الصين فعال للغاية من حيث التكلفة. كما أنها تمثل سلسلة توريد عالمية مثالية. سنساعدك الآن على تقييم فعاليتها من حيث التكلفة بشكل علمي.

فوائد تجميع الصناعات: مع تطور سلسلة التوريد في شنتشن وسوتشو ومناطق أخرى في الصين بشكل كبير، أدت وفورات الحجم إلى انخفاض تكاليف الإنتاج.

تحليل تركيبة الأسعار: يعد سعر مركز التصنيع باستخدام الحاسب الآلي (CNC) أقل تكلفة بنسبة تصل إلى 40% مقارنة بالغرب نظرًا للمزايا المتعلقة بتكلفة العمالة والمعدات والخدمات اللوجستية.

مفتاح ضمان الجودة: في عملية الشراء، تحقق من مؤهلات ISO 9001/IATF 16949 وتكوين الآلات المستوردة ذات المحاور الخمسة وآلات القياس المنسقة.

تعظيم عائد الاستثمار: التعاون مع موردي التصنيع باستخدام الحاسب الآلي في الصين مثل JS Precision يمكن أن يحقق قيمًا متعددة: ضغط تكاليف الإنتاج دون المساس بالجودة. الاعتماد على المعدات المتطورة للتعامل مع مشاريع المعالجة المعقدة؛ استخدام إدارة سلسلة التوريد الناضجة لتقصير دورات التسليم.

دراسة حالة: تستخدم شركة JS Precision CNC ذات خمسة محاور لإنقاذ أزمة موردي قطع غيار السباقات

كانت إحدى الشركات المصنعة لعجلات السباق من الدرجة الأولى تواجه تحديات الإنتاج. كانت العملية المكونة من مرحلتين لـ "مخرطة CNC + آلة طحن ثلاثية المحاور" بمعدل خردة يصل إلى 5%، ووقت إنتاج الوحدة 47 دقيقة، ولم تتمكن من تلبية متطلبات الطلب خلال المواسم الرئيسية لمسابقات السباق.

التحدي الأساسي

هناك ثلاث اختناقات رئيسية في هذه العملية:

- يؤدي التثبيت المزدوج إلى خطأ موضعي تراكمي ±0.1 مم، وهو غير قادر على تلبية معايير الأجزاء المخصصة للسباق.

- يستغرق الوقت المستغرق من عملية إلى أخرى والتثبيت/التحديد 30% من إجمالي الوقت.

- تبلغ القدرة الإنتاجية شهريًا 450 قطعة فقط، مما يجعل من الصعب التعامل مع الطلب السريع الذي يبلغ 1000 قطعة شهريًا.

- التكلفة الإجمالية للخردة + إعادة العمل تجعل تكلفة القطعة الواحدة تصل إلى 45 دولارًا.

حل JS Precision

لم تقم JS Precision باستبدال المعدات فحسب، بل أعادت بناء العملية بأكملها. تفاصيل وبيانات الحل كما يلي:

1. ترقية المعدات وتخصيص التركيبات:

تم اعتماد DMG MORI 50 الألماني مركز تصنيع CNC عمودي ذو 5 محاور، وتم استخدام أداة تثبيت دقيقة تعمل بالهواء المضغوط تم تطويرها ذاتيًا. تبلغ نسبة التكرار ±0.003 مم، مما يمكنه إكمال العملية برمتها دون عملية توصيل ثانية وتجنب الخطأ الذي قد يحدث أثناء عملية التوصيل الثانوية.

2. تحسين الأداة ومعلمة القطع:

في حالة سبائك الألومنيوم 6061، تم استخدام مدخلات PCD مقاس 12 مم لإجراء دوران الوجه بسرعة خطية قدرها 800 م/دقيقة مع معدل تغذية 0.2 مم/دورة في الدقيقة. للطحن الجانبي والحفر، يتم استخدام أدوات طلاء الكربيد. استراتيجية الطحن الديناميكية تسمح بعمق قطع يصل إلى 3.5 ملم وتؤدي إلى تحسين الكفاءة بنسبة 60%.

3. البرمجة وتحسين التبريد:

تعمل الوصلة ذات المحاور الخمسة على تحسين مسار الأداة لجعل الحافة الجانبية للأداة مماسة للسطح المنحني أثناء الطحن الجانبي، مما يقلل من قوة القطع بنسبة 40%. وفي الوقت نفسه، يتم تبريد نظام التبريد الداخلي عالي الضغط بقوة 70 بار بمعدل تدفق 25 لترًا/الدقيقة، مما يمنع سبائك الألومنيوم من الالتصاق أو إنشاء حافة مدمجة، وبالتالي زيادة عمر الأداة بمقدار 2.5 مرة.

النتائج الكمية:

لوحظت نتائج إيجابية ملحوظة بعد تطبيق الحل الجديد:

- تم تقليل وقت دورة القطعة الواحدة من 47 إلى 22 دقيقة، مما أدى إلى زيادة كفاءة المعالجة بنسبة 113%.

- زادت الطاقة الإنتاجية الشهرية من 450 قطعة إلى 1440 قطعة، وزاد الإنتاج بنسبة 220%.

- تم تخفيض معدل الخردة من 5% إلى 0.2%، مع صفر عمليات إعادة صياغة تقريبًا.

- تم تخفيض تكلفة القطعة الواحدة إلى 29 دولارًا أمريكيًا، مما أدى إلى توفير التكلفة بنسبة 35%، ويمكن استرداد الاستثمار الجديد في غضون 4 أشهر.

إذا كنت تواجه اختناقات في الكفاءة أو الجودة، فحدد موعدًا لاستشارة مجانية مع أحد مهندسي JS Precision. سنقوم بتخصيص حل التصنيع باستخدام الحاسب الآلي خصيصًا لك.

الشكل 3 قلب عجلة السباق المصنوعة من سبائك الألومنيوم المشغولة باستخدام الحاسب الآلي

كيفية اتخاذ القرار النهائي: اختيار حل المعالجة المناسب لمشروعك

لا يزال اختيار أدوات/مخارط التصنيع باستخدام الحاسب الآلي ينطوي على دمج الاعتبارات التكنولوجية والتجارية. لاتخاذ أفضل القرارات، اتبع الخطوات الثلاث التالية:

الخطوة 1: تحديد معايير نجاح المشروع

الجوانب المهمة التي يجب تحديدها: هل الدقة أهم من السعر؟ هل عدد القطع التي يتم تصنيعها 100 وحدة أم 100000 وحدة؟ هل هو شكل معقد في مساحة ثلاثية الأبعاد أم مجرد شكل دوار؟

الخطوة 2: تقييم قدرات الموردين

الخطر الرئيسي المرتبط باختيار الموردين هو الكفاءة. تؤكد المعايير على: الدعم الهندسي، ومراقبة الجودة، وكفاءات إدارة المشروع، والتي تتوافق مع خفض التكلفة، مراقبة الجودة، ووقت التسليم المستقر، على التوالي.

الخطوة 3: بدء استفسار احترافي

أثناء الاستفسار مع الموردين، يجب أن يكون المرء جاهزًا بالمستندات المطلوبة مثل رسومات CAD ثلاثية الأبعاد مع علامات التسامح، وتفاصيل المواد (مثل سبائك الألومنيوم 6061 وسبائك التيتانيوم Ti6-Al4V)، ومتطلبات القدرة على التصنيع، ومدة دورة التسليم.

سيوفر مهندسو JS Precision حلاً شاملاً يغطي تحسين العمليات، وتحليل التكاليف، وتقييم المخاطر بناءً على هذه المعلومات.

الأسئلة الشائعة

س1: بالنسبة لجزء عمود بسيط، هل يجب أن أختار مخرطة CNC أم مخرطة تقليدية؟

بالنسبة إلى IT7 والإصدارات الأحدث أو لأعمال الإنتاج التي تتطلب درجة عالية من الدقة، تضمن مخرطة CNC إمكانية إعادة إنتاج الأجزاء المنتجة. عندما يتم تصنيع وحدة واحدة فقط بدرجة أقل من الدقة المطلوبة، فإن المخرطة التقليدية ستكون أكثر اقتصادية.

س2: هل تكاليف بدء التشغيل (البرمجة والتركيبات) لتصنيع CNC مرتفعة؟

هناك تكاليف متضمنة في الإعداد، ولكن يتم موازنة التكلفة في إنتاج كل منتج. عندما يتعلق الأمر بالأجزاء المعقدة، فإن ميزة عدم الاضطرار إلى إعادة صياغة المادة لاحقًا تتجاوز تكلفة الإعداد بكثير.

س3: هل يمكن تشغيل جميع المواد التي يمكن للمخرطة تصنيعها باستخدام الحاسب الآلي؟

نعم، يمكن لـ CNC معالجة جميع هذه المواد التي تتم معالجتها بواسطة المخارط، وحتى المواد التي يصعب قطعها مثل سبائك التيتانيوم يمكن أيضًا أن تتمتع بمعالجة أفضل في عملية CNC نظرًا لمعلماتها التي يمكن التحكم فيها ونظام التبريد المتطور.

س4: ما هو أكثر ملاءمة لإنتاج الدفعات الصغيرة (على سبيل المثال، 50 قطعة)؟

فيما يتعلق بالمكونات الأبسط، تستغرق آلة المخرطة وقتًا أقل وتكلف أقل، بالنسبة للمكونات المعقدة، حتى بالنسبة لإنتاج الدفعات الصغيرة، فإن ميزة دقة ماكينة CNC تتفوق على خسارة إعادة العمل.

س5: كيف يمكنني تحديد ما إذا كان تصميمي يتطلب معالجة CNC ذات 5 محاور؟

في الحالات التي قد تكون هناك أسطح متعددة غير متعامدة ليتم تصنيعها، أو الحالات التي يلزم فيها إجراء المعالجة متعددة الأوجه في إعداد واحد لمنع إضافة الأخطاء، يجب إجراء المعالجة CNC ذات 5 محاور.

س6: هل وقت التسليم موثوق به عند اختيار مورد CNC صيني؟

يتم الاهتمام بتوفر الموردين الصينيين الحقيقيين، الذين يتسمون بالشفافية بشأن جداول التسليم الخاصة بهم، من خلال شركة JS Precision، التي تقدم 98% من الطلبات في الوقت المحدد وتدير مشاريعهم بفعالية.

س7: ما الذي تشير إليه بالضبط "الدقة" في مراكز التصنيع باستخدام الحاسب الآلي؟

سيتم أخذ الدقة الموضعية (على سبيل المثال، ±0.003 مم)، والتكرار (على سبيل المثال، ±0.001 مم)، ودقة الكفاف في الاعتبار. سيتم تحديد وظيفة التجميع وطول عمر المكونات من خلال هذا.

س 8: هل يمكن لجودة التصنيع باستخدام الحاسب الآلي في الصين أن تنافس حقًا جودة الموردين المحليين؟

يستخدم قادة الصناعة الصينية معدات منسقة عالميًا وعمليات إدارة الجودة (على سبيل المثال، IATF16949). تتميز منتجات JS Precision بجودة مساوية لمنتجات الشركات المصنعة المحلية، كما أنها أقل سعرًا بكثير.

الملخص

تعتمد القرارات المتعلقة بالاختيار بين أدوات التصنيع باستخدام الحاسب الآلي والمخارط على معلمات المشروع ومتطلبات العمل. عندما يتعلق الأمر بإنتاج الدفعات المعقدة، تعمل مراكز التصنيع باستخدام الحاسب الآلي على تعزيز النتائج الفعالة والكفؤة، في حين توفر التصنيع باستخدام الحاسب الآلي في الصين حلًا اقتصاديًا قابلاً للتطبيق.

لا داعي للقلق بشأن مشروعك القادم. ما عليك سوى التواصل مع JS Precision للحصول على تحليل مجاني لسوق دبي المالي والحصول على الحلول وعروض الأسعار المثالية المخصصة، والتي ستمنحك بالتأكيد الميزة التي تحتاج إليها.

ليست هناك حاجة للقلق بشأن تكاليف التكنولوجيا خلال المشروع التالي.

اتصل بـ JS Precision الآن! Your free DFM assessment can be provided by our partners in terms of drawings and requirements for material and production capacity and will specifically tailor a hybrid solution using the combination of CNC machining and the processes of the lathe machine.

<ص>إخلاء المسؤولية

محتويات هذه الصفحة هي لأغراض إعلامية فقط.JS Precision Services، ولا توجد أي إقرارات أو ضمانات، صريحة أو ضمنية، فيما يتعلق بدقة المعلومات أو اكتمالها أو صحتها. It should not be inferred that a third-party supplier or manufacturer will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type or workmanship through the JS Precision Network. It's the buyer's responsibility Require parts quotation Identify specific requirements for these sections.Please contact us for more information.

JS Precision Team

JS Precision is an industry-leading company, focus on custom manufacturing solutions. We have over 20 years of experience with over 5,000 customers, and we focus on high precisionCNC machining,Sheet metal manufacturing,3D printing,Injection molding,Metal stamping,and other one-stop manufacturing services.

Our factory is equipped with over 100 state-of-the-art 5-axis machining centers, ISO 9001:2015 certified. نحن نقدم حلول تصنيع سريعة وفعالة وعالية الجودة للعملاء في أكثر من 150 دولة حول العالم. سواء كان الإنتاج صغير الحجم أو التخصيص واسع النطاق، يمكننا تلبية احتياجاتك من خلال أسرع تسليم خلال 24 ساعة. Choose JS Precision this means selection efficiency, quality and professionalism.

To learn more, visit our website:www.cncprotolabs.com