كان مهندسون في شركة معدات اتصالات يُجرون تصحيحًا لعملية تجميع غلاف محطة قاعدة الجيل الخامس. بعد إتمام ثني الصفائح المعدنية وأكسدة الألمنيوم، تبيّن أن واجهة الموصل المُصممة أصلًا لا تتناسب معها إطلاقًا.

أظهر الفحص المتواصل زيادةً في سُمك طبقة الأكسيد، مما أدى إلى اختفاء الفجوة. وهذا يُظهر التأثير الخفي لمعالجة السطح على حجم الصفائح المعدنية بعد الثني.

سواءً كان طلاءً معدنيًا كهربائيًا أو طلاءً مسحوقًا مُركّبًا، فإن كلاهما يُضيف سُمكًا فيزيائيًا غير مُلاحظ ولكنه كبير لسطح القطعة. يُمكن أن يُؤثّر هذا التذبذب على مستوى الميكرون تأثيرًا مُضخّمًا على هندسة الانحناء شديدة الدقة، مما قد يُؤثّر على التفاوتات الحرجة.

بالنسبة للعاملين في تصميم أو إنتاج قطع ثني الصفائح المعدنية، عادةً ما تُسبب هذه المشاكل إعادة العمل، وتكاليف إضافية، وفي الحالات الشديدة، تأخيرًا في إنجاز المشروع. لذلك، أعددنا هذا الدليل لتمكين الجميع من فهم كيفية تأثير معالجة الأسطح على أبعاد الصفائح المعدنية بعد الثني بوضوح، وكيفية تقليل هذه المخاطر علميًا لتحقيق معايير دقة المنتج.

ملخص الإجابة الأساسية

| الأبعاد المقارنة | التأثير النموذجي على الأبعاد | نقاط التحكم الحرجة |

| طلاء المسحوق | يتكاثف بشكل موحد (50-120 ميكرومتر)، مما له تأثير كبير على نصف قطر الزاوية الداخلية والأبعاد الخارجية. | تنظيم سمك الفيلم، وتصميم نقطة التركيب، وطرق القناع. |

| الطلاء الكهربائي (على سبيل المثال، الجلفنة) | يتكاثف بشكل موحد (5-25 ميكرومتر)، مما قد يؤثر على خلوص الملاءمة. | تنظيم توحيد كثافة التيار لتجنب تأثيرات الزوايا الحادة. |

| الأكسدة | يصبح سميكًا قليلًا (5-25 ميكرومترًا)، وله تأثير طفيف على الأبعاد العيانية ولكنه يغير الضغوط الداخلية. | تعتبر عمليات الختم حساسة لسبائك الألومنيوم. |

| طلاءات التحويل الكيميائي (على سبيل المثال، الفوسفات) | يعتبر التكثيف ضئيلاً (1-5 ميكرومتر)، ولكنه قد يؤدي إلى تغيير معامل الاحتكاك السطحي ويؤثر على الارتداد. | التحكم في وزن الفيلم: التوحيد أمر بالغ الأهمية. |

كيفية حجز بدل المعالجة بالطريقة الصحيحة؟ مبادئ التعويضات في JS Precision

تتمتع شركة JS Precision بخبرة عملية تزيد عن 15 عامًا في تنسيق ثني الصفائح المعدنية ومعالجة الأسطح. وقد أنجزنا أكثر من 5000 طلبية لقطع ثني الصفائح المعدنية لعملاء في مختلف القطاعات، بما في ذلك الإلكترونيات والاتصالات والسيارات. كما ابتكرنا حلولًا لمعالجة الأسطح لمختلف المواد، من سبائك الألومنيوم والفولاذ المقاوم للصدأ إلى الفولاذ الطري.

توفر القدرة الذكية لـ JS Precision في مجال التصنيع الدقيق المذكورة في مقالة بواسطة TechPullion أيضًا دعمًا فنيًا قويًا للتحكم الدقيق في الحجم في معالجة السطح والانحناء.

على سبيل المثال، كنا نصنع دفعة من قطع الفولاذ المثنية بسمك 1.5 مم لعميل قطع غيار سيارات. طلب العميل تفاوتًا قدره ±0.08 مم على القطع بعد طلاء المسحوق (بسمك طبقة يتراوح بين 80 و100 ميكرومتر).

باتباع خوارزمية التعويض الخاصة بنا، أضفنا بدلًا قدره 1.8 ضعف سمك الفيلم في مرحلة التصميم، ثم حسّنا معايير الانحناء. حققت الدفعة المصنعة نسبة نجاح أبعاد بلغت 99.2% ، وهي نسبة أعلى بكثير من نسبة 95% التي توقعها العميل.

وبالإضافة إلى ذلك، قمنا بتأسيس قاعدة بيانات تعويضية لأكثر من 20 مادة لمعالجات الأسطح المختلفة، مثل الأكسدة والطلاء الكهربائي، مما يمكننا من حساب التغيرات في حجم الصفائح المعدنية ذات السماكات المختلفة بدقة بعد المعالجة.

تم تطوير هذا الدليل بناءً على خبرة واسعة في المشاريع وخبرة فنية متراكمة. جميع التوصيات مُختبرة في الإنتاج. يمكنك الاعتماد عليه تمامًا لحل مشكلة ربط معالجة الأسطح بأحجام ثني الصفائح المعدنية.

للحصول على معالجة دقيقة للسطح، توفر خدمة تصنيع ثني الصفائح المعدنية المخصصة من JS Precision منتجات قائمة على التعويض من قاعدة بيانات. تضمن هذه العملية الشاملة، من التصميم إلى التصنيع، دقة أبعاد قطع ثني الصفائح المعدنية لديك. نرحب باستفساراتكم وتعاونكم.

لماذا تعد معالجة السطح تفصيلاً بالغ الأهمية في تصميم الصفائح المعدنية؟

بمجرد أن تتعرف على قواعد التعويض الخاصة بشركة JS Precision، قد تتساءل عن سبب أهمية معالجة الأسطح نفسها في تصميم الصفائح المعدنية. يبدو أننا نهتم أكثر بدقة الانحناء ومتانة المواد، في النهاية.

لا تقتصر معالجة الأسطح على تحسين مظهر قطع ثني الصفائح المعدنية، وتعزيز مقاومتها للتآكل، وتحسين خصائصها الوظيفية فحسب، بل تُعدّ جميعها عناصر أساسية لتلبية احتياجات السوق.

ومع ذلك، وبينما نسعى إلى تحقيق هذه السمات المهمة، يتعين علينا أن ندرك تمام الإدراك التحديات التي تشكلها على حجر الزاوية في التصنيع، وهو "الحجم".

على سبيل المثال، خضعت علبة جهاز طبي منحنية لمعالجة بالكهرباء. وبسبب عدم مراعاة سمك الطلاء الذي يتراوح بين 10 و25 ميكرومتر، انخفضت الخلوص مع لوحة الدائرة الداخلية من 0.2 مم إلى 0.12 مم، وأصبح من الضروري إعادة تصنيع أداة الانحناء.

لذلك، فإن دمج المعالجة السطحية في تصميم الصفائح المعدنية في البداية، بدلاً من التفكير فيها لاحقًا، أمر بالغ الأهمية لتجنب المشكلات المتعلقة بالأبعاد.

إذا كنتَ بحاجةٍ إلى التوفيق بين دقة أبعاد ثني الصفائح المعدنية وجودة معالجة السطح، فإن خدمة تصنيع ثني الصفائح المعدنية المُخصصة من JS Precision تُقدم حلاً متكاملاً، بدءًا من الاستشارة الأولية للتصميم وحتى تنفيذ الإنتاج، لضمان حصولك على منتجك بالشكل الذي تُريده تمامًا. تواصل معنا ودعنا نناقش العمل معًا.

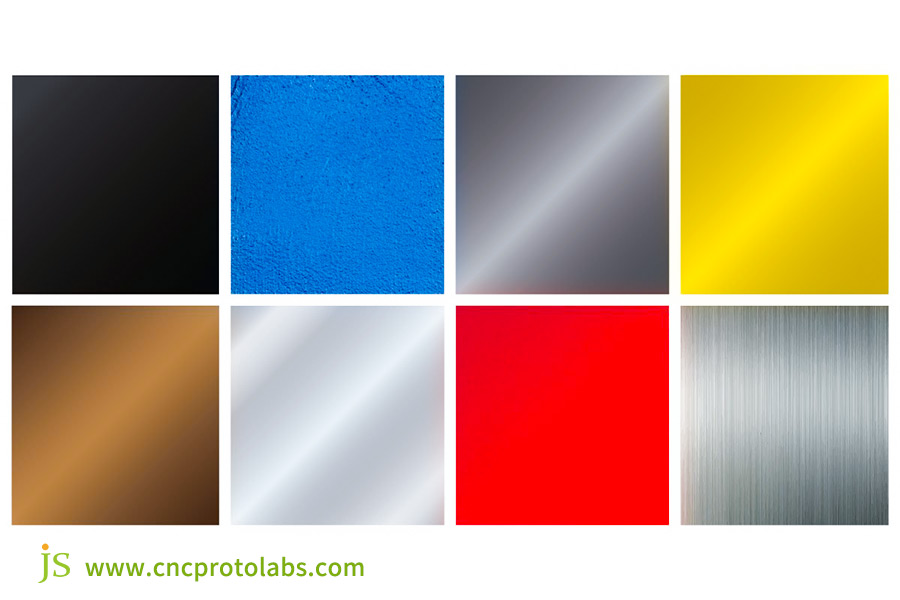

مكتبة خيارات معالجة السطح: استكشاف أولي للخصائص والتأثير البعدي

نظرًا لأهمية معالجة الأسطح، ما هي بعض عمليات معالجة الأسطح العامة؟ ما خصائص كل منها وتأثيراتها المباشرة على الأبعاد؟ يرد وصف مفصل في الجدول التالي:

| نوع معالجة السطح | عملية | نطاق سمك الفيلم النموذجي |

| المعالجة الإضافية (التراكمية) | الرش: معالجة أولية للركيزة ← رش كهروستاتيكي ← معالجة بدرجة حرارة عالية. الطلاء الكهربائي: إزالة شحوم الركيزة ← تخليل ← طلاء كهربائي ← تجفيف. | الرش: 80-120 ميكرومتر (جانب واحد)، الطلاء الكهربائي: 5-30 ميكرومتر (جانب واحد). |

| علاج التحويل | الأكسدة: إزالة شحوم الطبقة السفلية ← التخليل ← الأكسدة ← الختم. الفوسفات: إزالة شحوم الطبقة السفلية ← التخليل ← الفوسفات ← الشطف بالماء. | الأكسدة: 5-25 ميكرومتر (جانب واحد)، الفوسفات: 1-5 ميكرومتر (جانب واحد). |

| العلاج التجميلي | التنظيف بالفرشاة: تثبيت السطح ← تنظيف بعجلة الطحن/عجلة القماش. التلميع: تلميع خشن ← تلميع ناعم ← تشميع. | لا يوجد تقريبًا أي زيادة في السُمك (تقلل الفرشاة السُمك بمقدار 0.01-0.03 ميكرومتر). |

كما هو واضح من الجدول، فإن سمك الفيلم لعمليات المعالجة المختلفة يختلف كثيرًا، أي أن تأثيرها الأبعادي على أجزاء ثني الصفائح المعدنية يختلف أيضًا.

على سبيل المثال، يجب أن يؤخذ الحد الأقصى لسمك الفيلم للمعالجة الإضافية بعين الاعتبار بعناية عند حجز الهامش في المستقبل، في حين أن التأثير الأبعادي للمعالجات الزخرفية منخفض للغاية.

كيف تعمل معالجة السطح على "سرقة" أو "تضخيم" دقة الأبعاد؟

بعد أن اكتسبنا فهمًا للطبيعة المتأصلة للعمليات المختلفة، دعونا نناقش بمزيد من التفصيل كيف تعمل معالجات السطح هذه على "سرقة" أو "تضخيم" الدقة الأبعادية على وجه التحديد.

"التأثير التراكمي" لسمك الطلاء

كل معالجة سطحية تُسهم في السُمك الصافي (أو الارتفاع المحلي) للمنتج. على سبيل المثال، يتراوح السُمك الطبيعي لطلاء المسحوق بين 80 و120 ميكرومتر (أي ما يعادل حوالي 160-240 ميكرومتر لكل سطح)، أو زيادة في الأبعاد بمقدار 0.16-0.24 مم.

يتراوح سُمك الطلاءات الكهربية عادةً بين 10 و25 ميكرومتر (على سطح واحد)، ولكنها قد تُسبب سُمكًا موضعيًا في التجاويف الداخلية أو الهياكل المعقدة بسبب احتباس السوائل. يتراوح سُمك الطلاء المؤكسد بين 5 و25 ميكرومتر (حسب الدرجة)، وهو رقيقٌ جدًا، وقد يؤثر على تحمّلات التركيب (مثل ثقوب تركيب مقعد المحمل).

حالة نموذجية: تم تجاهل سُمك الطلاء عند تصميم جزء من غلاف المعدات. تم تقييد خلوص التجميع، الذي كان مُحافظًا عليه في الأصل عند 2 مم، إلى 0.8 مم بعد الطلاء، مما جعل إغلاق لوحة الباب صعبًا.

خطر "الترقق الموضعي" بسبب التآكل الناتج عن المعالجة المسبقة

قد تؤدي عمليات المعالجة المسبقة مثل التخليل (لإزالة الترسبات الكلسية) والتنظيف القلوي (لإزالة الشحوم) إلى تآكل طفيف على سطح اللوحة، وخاصة حول الحواف والزوايا الحادة.

على سبيل المثال، أثناء عملية التخليل، تهاجم أيونات الهيدروجين الحواف بشكل تفضيلي وتسبب ترققًا موضعيًا بمقدار 0.01-0.05 مم، مما يؤدي إلى إضعاف قوة واستقرار أبعاد مناطق تحمل الإجهاد الرئيسية.

"التشوه العكسي" أثناء المعالجة الحرارية

قد تؤدي المعالجة الحرارية مثل المعالجة بالرش (180-220 درجة مئوية) وتجفيف الطلاء الكهربائي (80-150 درجة مئوية) إلى التمدد الحراري (أو الانكماش عند التبريد) للمادة.

على سبيل المثال، يُعاني الفولاذ منخفض الكربون من انكماش خطي يتراوح بين 0.05 و0.1 مم/م عند التبريد بعد الرش بدرجة حرارة عالية. في قطع الصفائح المعدنية الطويلة (مثل قضبان التوجيه التي يزيد طولها عن متر واحد)، قد يُؤدي هذا الانكماش إلى إزاحات أبعادية في الأطراف.

ماكينات ثني الصفائح المعدنية من JS Precision مُجهزة بأنظمة متطورة عالية الدقة للتحكم في الضغط ودرجة الحرارة، مما يُمكّن من التنبؤ المُسبق بتأثير أبعاد المعالجات السطحية، مما يضمن دقة ثابتة لمنتجاتكم. اتركوا لنا مهمة منع حدوث عيوب الأبعاد.

تحديات طلاء الانحناءات ذات الزوايا الحادة: كيفية تجنب تراكم المسحوق وعيوب الحواف

فيما يتعلق بتأثير معالجة السطح على الحجم، تُعدّ الانحناءات الحادة أكثر عرضة للمشاكل، لا سيما تراكم الطلاء وتشوّه الحواف. كيف يُمكن تصحيح هذه المشاكل؟

لماذا تعتبر الزوايا الحادة عرضة للخطر؟

تؤدي الزوايا الحادة (≤30 درجة) التي يتم الحصول عليها من خلال الانحناء إلى خلق ثلاث مشاكل ذات أولوية قصوى في معالجة السطح:

- تراكم الطلاء. يتراكم محلول الطلاء بسهولة في الزاوية الداخلية، مما يسبب زيادة في الحجم المحلي.

- ضعف الحماية. الطلاء رقيق عند الزوايا الحادة، مما يقلل من مقاومته للتآكل.

- تركيز الإجهاد. الإجهاد المفرط في الزوايا الحادة أثناء الانحناء يميل إلى زيادة التشوه عند المعالجة الحرارية اللاحقة.

وصف المشكلة والحل

وصف المشكلة:

انحناء حاد في نصف القطر (مثلاً، أقل من 90 درجة) سيؤدي إلى تراكم غير طبيعي لمحلول الطلاء أو مسحوق الطلاء عند نصف القطر الداخلي، مما يُكوّن طبقة سميكة. سيؤدي ذلك إلى تقليل الزاوية، بل وحتى التصاق الحافتين المنحنيتين ببعضهما البعض.

حل:

- التصميم: تجنب الانحناءات الحادة للغاية وزيادة نصف قطر الزاوية الداخلية (يفضل تحديدها بما لا يقل عن 1.5 مرة من سمك الورقة ).

- الطريقة: استخدم تقنية الحماية الكهروستاتيكية عن طريق استخدام شريط مقاوم لدرجات الحرارة العالية أو غلاف حماية خاص على الجانب الداخلي من الانحناء.

- المعاملات: التحكم في جهد الرش (عادة 60-80 كيلو فولت) وتدفق المسحوق (30-50 جم / دقيقة)، والاستفادة من تمريرات رش رقيقة متعددة بدلاً من رش سميك واحد.

تسلسل العملية: الانحناء أولاً أم العلاج أولاً؟

بعد معالجة مشكلة الزاوية الحادة، يأتي القرار الحاسم التالي: هل الثني أولاً أم المعالجة أولاً؟ لما لذلك من تأثير كبير على دقة الأبعاد والإنتاجية.

مقارنة مسار العملية السائدة

| مسار العملية | طلب | المزايا | العيوب |

| الانحناء أولاً، والعلاج لاحقًا (السائد) | أكثر من 90% من الاستخدام الصناعي (أغلفة المعدات وأجزاء الأجهزة) | تحكم جيد في الأبعاد، وتخفيف ثابت للتوتر، وتغطية كاملة للطلاء. | قد يشمل علاج التجاويف الداخلية المعقدة نقاطًا عمياء (تحتاج إلى مسارات تدفق مصممة مسبقًا). |

| عالج أولاً، ثم انحني لاحقًا (خاص) | التطبيقات ذات مواصفات أداء سطح الركيزة شديدة المتطلبات (على سبيل المثال، الطلاء المضاد للتآكل المرشوش مسبقًا). | يحمي سطح الركيزة من الخدوش الناتجة عن الانحناء. | طبقة معالجة معرضة للتشقق، ويصعب التحكم في أبعادها (تؤثر على ارتداد الانحناء ). |

لماذا يعتبر مبدأ "الانحناء أولاً، والمعالجة لاحقًا" هو الأفضل؟

- إمكانية التحكم في الأبعاد. يُحدَّد الحجم الجوهري للقطعة عند الانحناء، ويمكن حساب التغييرات اللاحقة في أبعاد معالجة السطح بدقة من خلال الاحتفاظ بالبدلات.

- توافق تخفيف الإجهاد. تُحفَّز الإجهادات المتبقية في الصفيحة عند الانحناء. يمكن تطبيق عمليات المعالجة الحرارية للأسطح، مثل المعالجة بالرش، لتخفيف هذه الإجهادات وتقليل التشوهات اللاحقة.

- مرونة الطلاء مسألة مهمة. اثنِ السطح أولًا، ثم عالجه، بحيث يغطي الطلاء جميع الأسطح بعد الانحناء، بما في ذلك اللحامات الناتجة عن الانحناء، مما يوفر حماية كاملة.

الاستثناءات: إذا كان لا بد من وجود طبقة وظيفية محددة على الركيزة (على سبيل المثال، الأكسدة الموصلة ثم الطلاء الكهربائي اللاحق)، أو إذا لم يكن من الممكن إجراء بعض المعالجات بعد الانحناء (على سبيل المثال، قنوات التدفق الواضحة مسبقًا للرحلان الكهربائي)، فقم بالعلاج أولاً.

يمكن لخدمات ثني الصفائح المعدنية عبر الإنترنت من JS Precision التعرف بسهولة على أفضل طلب عملية استنادًا إلى احتياجات منتجك، مما يوفر رؤية من إدخال الطلب حتى التسليم، من أجل راحة البال والكفاءة.

الدور "الخفي" لآلة ثني الثني: كيف تُحدد إعدادات الضغط مدى التصاق الطلاء

بعد تحديد تسلسل العملية، تصبح إعدادات مكابح الضغط نفسها متضمنة أيضًا، وخاصة ضبط الضغط، والذي سيؤثر على التصاق الطلاء وعادة ما يتم تجاهله.

سبب:

سيؤدي الضغط الزائد على الانحناء أو الفجوة V غير المضبوطة بشكل جيد في القالب السفلي إلى إنشاء انبعاجات أو خدوش صغيرة على السطح الخارجي للورقة (على الرغم من أنها غير قابلة للاكتشاف بالعين المجردة) .

التأثير على الالتصاق:

يمكن أن تُشكّل هذه الأضرار الدقيقة أيضًا مواقع لتركيز الإجهاد واستمرارية سطح الكسر. نتيجةً للإجهاد الحراري الناتج عن المعالجة (خاصةً عند المعالجة بالرش)، يميل الطلاء إلى التقشر بسهولة بسبب هذه العيوب، مما يؤثر سلبًا على مظهره، بل وحتى على مقاومته للتآكل.

أفضل الممارسات:

حساب وتحسين ضغط الانحناء من حيث سمك الورقة والمادة (على سبيل المثال، ضغط الانحناء لسبائك الألومنيوم 1.5 مم يتراوح عادة من 120-150 طن) واستخدام عرض الفجوة V المناسب في القالب السفلي (يوصى 6-8 مرات سمك الورقة) بحيث يتم الانحناء بسلاسة دون إجهاد زائد، مع الدعم المناسب للالتصاق المرضي للطلاء.

تتمتع شركة JS Precision بطاقم فني ماهر في مجال ثني الصفائح المعدنية يمكنه تحسين ضغط آلة ثني الصفائح المعدنية بدقة وفقًا لمواصفاتك الخاصة بالصفائح وتزويدك بالالتصاق الموحد للطلاء وفقًا لمواصفاتك وتقديم جودة المنتج المتكررة لك.

اعتبارات متقدمة: تأثير اختيار المواد وتخفيف الضغط

بالإضافة إلى العملية والمعدات، فإن اختيار المواد وتخفيف الضغوط يؤثران على الأبعاد بعد معالجة السطح، وهي قضايا جوهرية في التصميم المتقدم.

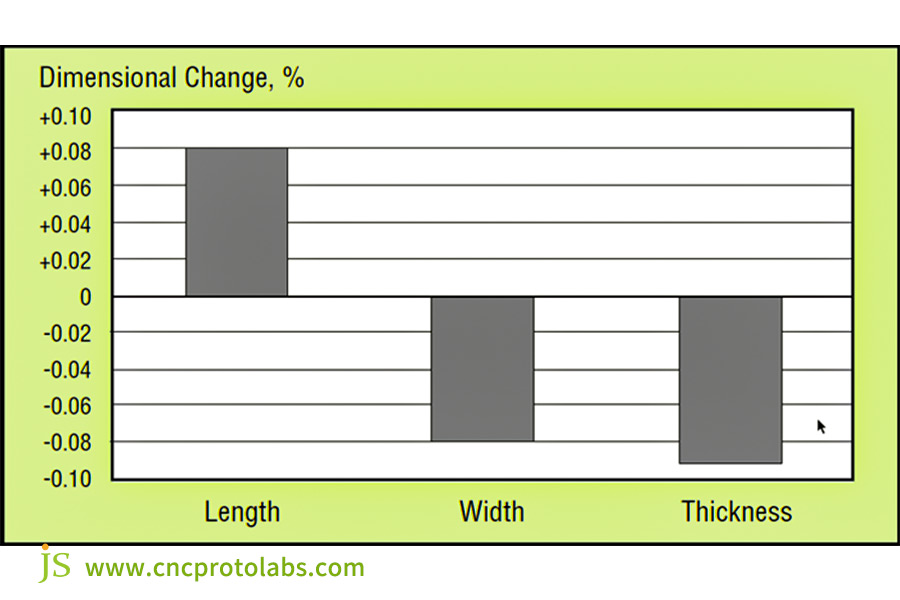

استجابات مادية مختلفة:

تختلف استجابة سبائك الألومنيوم والفولاذ الصلب والفولاذ المقاوم للصدأ بعد الانحناء، حيث تختلف سلوكيات ارتدادها، وتتفاعل بشكل مختلف مع تخفيف الإجهاد أثناء المعالجة الحرارية للسطح. وهذا قد يُحدث تأثيرات على سُمك الطلاء.

على سبيل المثال، يتراوح معدل ارتداد سبائك الألومنيوم بين 1 و3 درجات مئوية. أثناء عملية الختم عند درجة حرارة 120-150 درجة مئوية أثناء عملية الأكسدة، قد يزيد تخفيف الضغط من معدل الارتداد بمقدار 0.5-1 درجة مئوية، مما يؤدي إلى تغيرات في الأبعاد الزاوية. يكون الحد الأدنى لمعدل ارتداد السبائك (0.5-1.5 درجة مئوية) للفولاذ المقاوم للصدأ، ولن يكون للمعالجة الحرارية تأثير يُذكر على الأبعاد.

وظيفة الإجهاد المسبق:

بالنسبة للأجزاء الدقيقة (على سبيل المثال، تفاوت تزاوج أجزاء الموصل ±0.05 مم)، يمكن إجراء تخفيف الضغط (على سبيل المثال، التلدين في درجة حرارة منخفضة، 150 درجة مئوية/ساعتين) بعد الانحناء ولكن قبل معالجة السطح لتقليل التشوه الناتج عن عملية الحرارة اللاحقة.

تجانس الطلاء:

التجاويف في قطع الصفائح المعدنية المعقدة معرضة لطلاء غير متجانس. ويعود ذلك إلى "تأثير قفص فاراداي" - حيث تكون شدة المجال الكهربائي في الأخاديد منخفضة عند الرش الكهروستاتيكي أو الطلاء الكهربائي، وبالتالي يقل ترسب الطلاء، مما يؤدي إلى انخفاض سماكة الغشاء موضعيًا وتأثير تجانس الأبعاد والحجم.

الحل هو تحسين بنية المكونات، وعدم استخدام أخاديد مغلقة عميقة للغاية، أو تعديل موضع القطب أثناء المعالجة.

دراسة حالة JS Precision: "الاسترداد البعدي" لغلاف محطة قاعدة 5G

خلفية

صُنعت أغلفة من سبائك الألومنيوم لمحطة قاعدة 5G (600×400×1.5 مم) بواسطة شركة معدات اتصالات. تطلبت هذه الأغلفة أنودة سطحية (بسمك طبقة مؤكسدة 15 ميكرومترًا) قبل التجميع باستخدام موصلات دقيقة (تفاوت ±0.1 مم).

كانت العملية الأولية هي الأكسدة قبل الثني. إلا أن طبقة الأكسيد تشققت في المنطقة المنحنية، مما صعّب إدخال الموصل. قللت طبقة الأكسيد (حوالي 15 ميكرومترًا) من خلوص التجميع في المنطقة غير المنحنية بمقدار 0.03-0.05 مم، مما أثر على دقة التجميع الإجمالية. بلغت نسبة إنتاج أجزاء ثني الصفائح المعدنية 65% فقط.

تشخيص المشكلة

1. تسلسل غير صحيح للعمليات: يؤدي انحناء الأكسدة إلى تشقق فيلم الأكسيد عند إجهاد الانحناء (أفلام الأكسيد من سبائك الألومنيوم هشة ولكنها صلبة، ولا يمكنها تحمل التشوه الناجم عن الانحناء ).

2. فشل تعويض الأبعاد: لم يتم أخذ سمك طبقة الأكسيد في الاعتبار أثناء التصميم، مما أدى إلى أن تكون الخلوصات الفعلية أقل من القيمة النظرية، مما يتسبب في حدوث تداخل أثناء تجميع الموصل.

٣. ضعف توافق الأدوات: كان ضغط مكبس الثني مفرطًا (٢٠٠ طن)، متجاوزًا بكثير ضغط ١٥٠ طنًا المطلوب لصفائح الألومنيوم بسمك ١.٥ مم. أدى ذلك إلى ترقق صفائح الألومنيوم محليًا إلى ١.٢ مم، مما زاد من تفاقم تلف طبقة الأكسيد.

حلول JS Precision

1. عكس تسلسل خطوات العملية: اعتماد ممارسة الانحناء ثم المعالجة المقبولة عالميًا، وتحسين ضغط الانحناء إلى 150 طنًا والتأكد من أن نصف قطر الانحناء R = 3 مم (منع الزوايا الحادة).

2. تصميم التعويض الأبعادي: طرح سمك طبقة الأكسيد في نموذج CAD (7.5 ميكرومتر/جانب، مع إدخال 0.015 مم إلى الفجوة الإجمالية) لإدخال مساحة التجميع.

3. تحسين القالب والمعلمات: استخدام قالب ثني البولي يوريثين (لتقليل انبعاجات الزوايا الحادة)، ومتابعة عملية التلدين لتخفيف الإجهاد (150 درجة مئوية × 2 ساعة) بعد الانحناء لتقليل الإجهاد الداخلي في المادة.

4. تكيف الطلاء: تعمل إضافة معالجة مانعة للتسرب من ملح النيكل بعد الأكسدة على تحسين مقاومة التآكل ومرونة الفيلم، مما يمنع التشقق عند الثني.

نتائج

لم يتضمن المنتج النهائي أي تشققات في غشاء الأكسيد على الانحناءات، وزادت نسبة نجاح تجميع الموصلات من 65% إلى 98%. وحُفظت التفاوتات في الأبعاد الإجمالية عند ±0.08 مم حسب الحاجة للتجميع الدقيق. علاوة على ذلك، وبفضل تقليل إعادة العمل والخردة، تحققت وفورات في تكاليف الإنتاج بلغت 12 دولارًا أمريكيًا للوحدة، مما عزز حضور العملاء.

الأسئلة الشائعة

س1: ما هو التسامح الذي يجب أن أقدمه لسمك الطلاء؟

عادةً، يُسمح بهامش تفاوت يتراوح بين 1.5 و2 ضعف سمك الطبقة الاسمي في كلا الجانبين عند طلاء جانب واحد. على سبيل المثال، عند اختيار طلاء مسحوق أحادي الجانب بسمك 80 ميكرومتر، يُسمح بهامش تفاوت يتراوح بين 120 و160 ميكرومتر لكل جانب. يُرجى مراجعة القيم الدقيقة مع موردك بناءً على إمكانياته في التصنيع.

س2: هل هناك عمليات معالجة سطحية لا تؤثر على الأبعاد؟

تُحدث طلاءات التحويل (مثل الأكسدة الموصلة) تغيرًا طفيفًا في الحجم أو لا تُحدث أي تغير فيه، وعادةً ما يتراوح سمكها بين 1 و3 ميكرومتر فقط، وهي أقل بكثير من المعالجة الإضافية. كما أنها تُؤثر بشكل طفيف على حجم أجزاء ثني الصفائح المعدنية. وتوفر حماية محدودة من التآكل، ولكن للاستخدام الداخلي قصير المدى فقط.

س3: كيف أقوم بمعايرة زاوية الانحناء الفعلية للجزء المطلي؟

الطريقة الأكثر فعالية هي استخدام جهاز عرض بصري أو ماسح ضوئي ثلاثي الأبعاد. يقيس جهاز العرض البصري الزاوية بدقة عن طريق تكبير صورة القطعة، بينما يلتقط الماسح الضوئي ثلاثي الأبعاد بيانات ثلاثية الأبعاد للقطعة لفحصها من زوايا متعددة. تُتلف منقلة التلامس التقليدية الطلاء، مما يُسبب قراءة خاطئة. وينطبق هذا بشكل خاص على القطع ذات الطلاء العالي، حيث قد يصل الخطأ إلى درجة أو درجتين، مما يُخفي الزاوية الحقيقية.

س4: قد تتغير زاوية الانحناء بعد الأكسدة. لماذا؟

يرتبط هذا عادةً بالإجهاد في المادة. تُنتج سبائك الألومنيوم إجهادًا داخليًا أثناء ثني الصفائح المعدنية. تُخفف المعالجة الحرارية بالأكسدة هذا الإجهاد الداخلي، مما يُسبب تشوهًا طفيفًا في القطعة، ومن ثم يُغير زاوية الانحناء. بالإضافة إلى ذلك، يُمكن أن يؤثر انكماش طبقة الأكسيد نفسها بشكل طفيف على الزاوية، حيث تميل إلى التغير بمقدار 0.5-1 درجة.

ملخص

يعتبر تأثير المعالجة السطحية على أبعاد الصفائح المعدنية بعد الانحناء معقدًا إلى حد ما، ولكن يمكن التحكم في التأثيرات بشكل كامل من خلال البدلات المخططة علميًا، والترتيب الطبيعي للمنطق (على سبيل المثال، المعالجة بعد الانحناء)، والتعديل الصحيح للمعدات (على سبيل المثال، ضغط مكابح الضغط)، وخصائص المواد ذات الصلة.

قامت شركة JS Precision، التي تتمتع بخبرة لسنوات عديدة في تصنيع ثني الصفائح المعدنية المخصصة، بدمج هذه الأساليب في كل مشروع، مما يمنع العملاء من الانزلاق إلى مشاكل الأبعاد والوصول إلى حالة مربحة للجانبين من حيث دقة المنتج وأداء السطح.

أسعارنا الشفافة لثني الصفائح المعدنية ، وآلاتنا الماهرة لثني الصفائح المعدنية، وخبرتنا الواسعة في المشاريع تضمن تلبية احتياجات معالجة سطح منتجكم ودقة أبعاده. تواصلوا معنا الآن للحصول على حل مصمم خصيصًا لاحتياجاتكم، وابدأوا رحلة إنتاجكم بكفاءة.

تنصل

محتويات هذه الصفحة لأغراض إعلامية فقط. لا تقدم شركة JS Precision Services أي تعهدات أو ضمانات، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن أي مورد أو مُصنِّع خارجي سيُقدِّم معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة الصنع من خلال شبكة JS Precision. يتحمل المشتري مسؤولية طلب عرض أسعار للقطع، وتحديد المتطلبات الخاصة بهذه الأقسام. يُرجى التواصل معنا لمزيد من المعلومات .

فريق JS Precision

JS Precision شركة رائدة في مجالها ، تُركز على حلول التصنيع المُخصصة. نتمتع بخبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونُركز على التصنيع عالي الدقة باستخدام الحاسب الآلي ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، وقولبة الحقن ، وختم المعادن، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص كميات كبيرة، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر JS Precision، فهذا يعني كفاءة الاختيار والجودة والاحترافية.

لمعرفة المزيد، قم بزيارة موقعنا الإلكتروني: www.cncprotolabs.com