صب المعادنهي التقنية القديمة لسكب المعدن المنصهر في قالب ويسمح له بالتشكيل والتصلب. يتتبع العودة إلى العصر البرونزي. قام حرفيونها ، ليلا ونهارا ، بضبط الفن لأكثر من ألف عام. نجحت المسبوكات في إنشاء العديد من النماذج المعقدة في الوقت الحاضر ، والتي لم يكن من الممكن إنشاء بعضها من وسائل المعالجة الأخرى.

هنا في JS Company ، قمنا بتركيب أنظمة تحكم ذكية وآلات متقدمة لجعل عملية الصب فعالة وفعالة للمواد. ثم دعونا نقدم لك نظرة عامة على العملية الكاملة للتصوير الحديث وكيف نعتمد تقنيات جديدة لمعالجة مشاكل الصب التقليدي.

ما هو سير العمل المعدني؟

1. المعدن في الفرن

في الفرنمرحلة صب المعادن، نقوم بتحميل كتل المعدن في فرن عالي الحرارة ونسخنها حتى النقطة التي يصفها المعدن. يجب أن ننظم درجة الحرارة والوقت في هذه المرحلة بحيث يكون السائل المعدني غير ملوث ويتدفق. إذا لزم الأمر ، فإننا حقن الغازات الخاصة في الفرن من أجل منع أكسدة المعدن أو دخول الشوائب.

2.Prepare القالب

قوالب ما قبل البرد التي تكرر شكل الأجزاء ، على سبيل المثال تكديس قوالب كبيرة في الرمال أو إنشاء قوالب عالية الدقة مصنوعة من المعدن. يجب أن يكون سطح القالب سلسًا بدرجة كافية حتى يتدفق المعدن السائل ويشغل كل شق بسلاسة أثناء التدفق.

3. ملء المعدن السائل في القالب

سيتم سكب السائل المعدني المنصهر في القالب ويتدفق في الشكل بوزن خاص أو ضغط الآلات. إنه يتعامل مع السيطرة على سرعة صب ودرجة حرارة المعدن. إذا كان المعدن يصلب بسرعة كبيرة ، فقد يتم احتجاز الفقاعات أو الشقوق داخل القالب.

4. يتصلب الأذيلة ويصلب في القالب

يصلب السائل المعدني في القالب ببطء إلى صلبة ، وسننظم معدل التبريد اعتمادًا على مواد مختلفة. على سبيل المثال ، يجب أن تبرد الأجزاء الرقيقة بسرعة ، في حين يجب أن تبرد الأجزاء السميكة ببطء ، بحيث يكون المنتج النهائي قويًا وموحدًا.

5. معالجة الأجزاء النهائية

بعد التبريد ، قم بإزالة الأجزاء من القالب ، وقطع الجزء غير الضروري ، ثم تسوي السطح باستخدام أأداة التلميع. أخيرًا ، يجب على المرء استخدام جهاز للتحقق مما إذا كانت هناك عيوب داخلية في الأجزاء بحيث تكون الجودة مؤهلة.

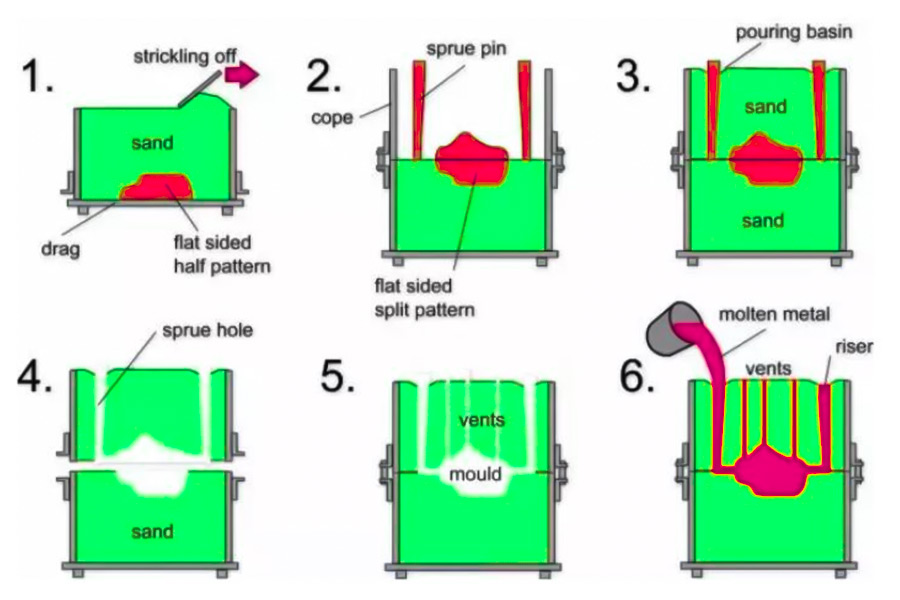

خطوات العمل الرملية هي ماذا؟

1. تحضير الطراز وتصميم الكتابة

أثناء صنع أنماط الطباعة الخشبية أو المعدنية أو ثلاثية الأبعاد من الرسومات الصب ، يجب النظر في بدل الانكماش (عادة 1.5 ٪ -2.2 ٪) وبدل الآلات. يجب إنشاء النموذج بسطح فراق بحيث لا يتضرر قالب الرمل عند demoulding ، وقد يتم استخدام فراق مربع واحد في الأجزاء المعقدة. عادةً ما يتم شحن المحاكاة تحسين برنامج المحاكاة المعاصرة في هذه المرحلة.

2. التحضير والقولبة بالضغط

حدد Silica Sandمع إضافة الطين وغبار الفحم والإضافات وخلطها بطريقة موحدة باستخدام خلاط الرمل. يتم استخدام تفجير الرمل أو ضغط الصدمة أو تقنيات الضغط اليدوي في سياق الصدفة بطريقة تصل صلابة قالب الرمل إلى 60-90.

3. الافتتاح والإغلاق نظام صب

عادةً ما يتم تزويد نوع الخطوة أو نظام صب الفجوة المكون من المتسابقين المستقيمين ، والعدائين الأفقيين ، والعدائين الداخليين في القالب الرملي في 1: 1.5: 2 نسبة المساحة المقطعية التي تسيطر عليها. يجب توفير علامات رقم الطين لتحديد المواقع قبل تكديس الصناديق. يجب أن تستخدم المسبوكات الكبيرة دبابيس تحديد المواقع ، ويمكن رش سطح تجويف القالب بطبقة مسحوق الزركون (سمك 0.2-0.5 مم) لتحسين جودة السطح.

4. الإخلاص والسكب الكمي

حدد فرن التردد المتوسط أو فرن القوس الكهربائي للذوبان بناءً على المادة ، وضبط التكوين عن طريق التحليل الطيفي قبل الفرن. أثناء صبها ، استخدم حقيبة إبريق الشاي لمنع دخول الخبث إلى الداخل ، والتحكم في وقت صب ، والحفاظ على ملء ناعمة.

5. السيطرة على سقوط الرمال

من خلال تنظيم تسلسل التصلب عن طريق التبريد الخارجي أو الداخلي ،أجزاء الحديد الزهريتم تبريدها بشكل عام تحت 600 ℃ لتهز الرمال. إن تواتر الاهتزاز لآلة إسقاط الرمال هو عمومًا 10-50 هرتز والسعة 2-5 مم. في حالة تقدم القالب ، سيتم تقديم عيوب التكسير الحرارية.

6. المعالجة وتفتيش الجودة

يتم استخدام قطع الغاز أو قطع عجلة الطحن لإزالة Sprue و Riser ، ويجب أن تكون الأجزاء الحرجة تلد. أخيرًا ، يتم اكتشاف العيوب الداخلية من خلال فحص الجسيمات المغناطيسية ، واختبار الموجات فوق الصوتية أو الأشعة السينية ، ويتم الاحتفاظ بخشونة السطح عمومًا داخل RA12.5-RA25μm.

لماذا تصميم العفن هو مفتاح الصب المعدني الناجح؟

1. تحكم تدفق وتصلب الألومنيوم المنصهر

في الصب المعدني Alumalloy ، يؤثر نظام صب القالب (مثل المتسابقين الداخليين والأفقيين) بشكل مباشر على اتجاه وسرعة تدفق سائل الألومنيوم. يمكن أن يؤدي التصميم غير السليم إلى عيوب مثل مسامية الانكماش والعزل البارد. في المصب المعدني DIY ، يعتمد الصب اليدوي أكثر على القالب المصمم ذاتيًا (مثل البوابات المائلة) لتقليل الأخطاء التشغيلية.

2. تحديد الدقة الأبعاد والتشطيب السطحي

يجب تعويض معدل انكماش سبيكة الألمنيوم (~ 1.3 ٪) في تصميم القالب ، أو ستكون هناك أخطاء أبعاد في صب الألومنيوم.CNC Machinedيتم استخدام القالب لضمان أن تكون خشونة التجويف ≤AR6.3μm لالتقاط المعادن من الدرجة الصناعية ، ولكن يمكن اعتماد القالب الرئيسي ثلاثي الأبعاد للطباعة وتحول القالب الرملي لخفض التكاليف.

3.FECTS عملية التكيف وفعالية التكلفة

تحتاج القوالب الخاصة بالضغط العالي التي يموت إلى وجود قنوات تبريد لضمان أن سائل الألومنيوم لا يلتزم بالقالب (معالجة النتردة الصلب H13+السطح). في إعدادات DIY ، يحسن تصميم القوالب القابلة للإزالة (على سبيل المثال ، قوالب السيليكون) معدلات إعادة استخدامها ويقلل من تكاليف الدُفعات الصغيرة.

4.TRADEY-OFF بين القوة وإمكانية التخلص منها

يميل سبيكة الألومنيوم إلى الالتزام بالقوالب ، ويحتاج القالب إلى زيادة زاوية المسودة (عادةً 3 ° -5 °) وخطة طلاء عامل التحرير. الصب المعدني من Alumalloy مع الهياكل المعقدة مثل زعانف تبديد الحرارة يتطلب تصميم الأشرطة أو آليات دبوس القاذف.

ما هي احتياطات عملية صب سبيكة الألومنيوم؟

1. التحكم في السيطرة

- في عمليات الصب المعدنية ، تتطلب سبائك الألومنيوم A356 و ADC12 تحكمًا دقيقًا في درجة حرارة الانصهار (700-750 ℃) لتجنب ارتفاع درجة الحرارة وضمان حدوث حبوب.

- في تطبيقالغاز الخامل(AR) أو تغطية المادة لتثبيط الأكسدة ، وخاصة في الألومنيوم المعدني DIY ، يجب أن تمارس الأفران البوتقة البسيطة أن تمارس المزيد من الحذر لحماية الذوبان.

2. العفن/المعالجة الرملية

- تشمل عمليات الصب المعدنية من الدرجة الصناعية تسخين القالب (150-300 ℃) من أجل منع تكوين ثقوب الهواء بسبب التبريد السريع لسائل الألمنيوم.

- أثناء صب الرمل ، يحتاج المرء إلى إضافة كمية مناسبة من مسحوق الفحم (3-5 ٪) أو رش كحول الكحول على رمال صب لتحسين نعومة السطح.

3. معدل التدفق ودرجة الحرارة

- يوصى بالتحكم في درجة حرارة صب الذوبان من الألومنيوم عند 50-80 ℃ أسفل خط السائل (على سبيل المثال ، حوالي 680 ℃ ل A356) ، ولأجزاء رقيقة الجدران ، يمكن زيادتها بشكل مناسب.

- استخدم الحقن السفلي أو صب مائل (مناسب للظروف المنزلية) لتقليل خبث الأكسدة الناجم عن الاضطراب.

4.Chronkage وتبريد التحكم في التبريد

- جبل الناهضون المعقولون (مثل الناهضين الحافة+القطن العزل) للانكماش الموازنة ، ولأجزاء معقدة ، يمكن استخدام مكواة التبريد الخارجية لتسريع التبريد المحلي.

- في تقنيات صب المعادن ، الضغط العالييموت الصبيتطلب موازنة العقد الحرارية بواسطة آلة درجة حرارة القالب (180-220 ℃).

5.REDUSE الإجهاد الداخلي والعيوب السطحية

- يجب تبريد الصب بشكل طبيعي أقل من 300 ℃ قبل الصنفرة لتجنب التكسير الحراري.

- غسل الأحماض أو الرمل لإزالة مقياس الأكسيد ، يمكن أن يعالج المعالجة الحرارية T6 (محلول شيخوخة+صلبة) الخصائص الميكانيكية.

6. التفتيش الجودة والوقاية من العيوب

- تم فحص العيوب الداخلية مثل المسامية والانكماش عن طريق فحص الأشعة السينية وتم تقييم استمرارية المادة عن طريق الاختبار بالموجات فوق الصوتية. هناك حاجة إلى اختبارات الأداء الميكانيكي ، مثل اختبار الشد ، للتحقق من أن قوة الشد والاستطالة تصل إلى مستوى قياسي.

- في عملية الانصهار ، يجب أن نولي اهتمامًا لنقاء سائل الألومنيوم وتجنب الشوائب مثل الحديد والسيليكون. إذا لزم الأمر ، استخدم عملية تكرير التدفق أو تصفية الشاشة لالتقاط الشوائب.

ما هي المواد التي تستخدم عادة في صب المعادن؟

1. سبيكة الألومنيوم

- منخفض الكثافة ، الوزن الخفيف ، الموصلية الحرارية الجيدة ، الموصلية الحرارية والكهربائية الممتازة ، مناسبة لمكونات تبديد الحرارة والأجهزة الإلكترونية.

- نطاق نطاق نقطة الانصهار على نطاق واسع (580-660 درجة مئوية) ولكن يتأكسد بسهولة. مطلوب حماية الغاز الخاملة لمنع المسامية وإدراج الخبث أثناء الصهر.

- قدرة جيدة على قوة الشد العالية ولكنها منخفضة الصلابة ، وهي غير مناسبة لبيئات الحمل عالية التأثير.

- من السهل تشكيل فيلم أكسيد على السطح ويتطلب أن يكون مختلطًا ، وما إلى ذلك ، لتحسين مقاومة التآكل.

2. الكامل الحديد

- الكثافة العالية ، وامتصاص الصدمات ومقاومة التآكل ، والتوصيل الحراري أفضل من الفولاذ ، والاستخدام عادة في إطار سرير أداة الآلة والمكونات الأخرى.

- الحديد الزهر الرمادي لديه قوة ضغط عالية ، قوة شد منخفضة وهشاشة واضحة. كان الحديد الدكتايل هو علاج كروي الجرافيت ، ومن الواضح أن قوة الشد قد تحسنت ، وهو قريب من خصائص الصلب المصبوب.

- محتوى الكربون العالي (2.5-4.0 ٪) ، سيولة جيدة ، مناسبة لإلقاء الأشكال المعقدة ، ولكن يمكن أن يؤدي محتوى الكربون العالي بسهولة إلى تعويم الجرافيت ، مما يؤثر على أداء المنتج النهائي.

3. Cast Steel

- الكثافة عالية ، قوة عالية في درجة الحرارة جيدة ، ولكن انصهار استهلاك الطاقة مرتفع ، معامل التمدد الحراري مرتفع وسهل تشوه. نطاق قوة الشد واسع ويمكن تحسين الصلابة عن طريق المعالجة الحرارية (التبريد ، التهدئة) ، ولكن أداء اللحام ضعيف ويجب التحكم في مدخلات الحرارة لمنع التكسير.

- يمكن أن يحسن محتوى الكربون المنخفض (0.2-0.5 ٪) والكروم والنيكل وعناصر السبائك الأخرى مقاومة ارتفاع درجة الحرارة ومقاومة التآكل.علاج إزالة الأكسجينمطلوب أثناء الصهر للحد من المسامية.

4.copper سبيكة

- الموصلية والتوصيل الحراري في المرتبة الثانية بعد الفضة ، مع مقاومة تآكل ممتازة ، وخاصة مناسبة لاستخدام البيئة البحرية.

- النحاس لديه ليونة جيدة ، وعملية سهلة إلى البرد ، ولكن قوة منخفضة نسبيا.

- البرونز (مثل القصدير البرونزي) لديه مقاومة تآكل ممتازة وقوة شد تصل إلى 400 ميغاباسال. أثناء الانصهار ، يجب التحكم في كمية الأكسجين لمنع الأكسدة. السطح عرضة لإزالة الزنك أو تآكل الإجهاد ويتطلب حماية الطلاء.

5. ماجنيسيوم سبيكة

- أقل كثافة أعلى من القوة ، ولكن نقطة الانصهار منخفضة (حوالي 650 درجة مئوية) ، قابلة للاشتعال وتتطلب حماية الغاز الخامل (مثل سداسي الكبريت).

- سوء لدونة درجة حرارة الغرفة ، تحتاج إلى معالجة حرارية لتحسين الأداء ، ومقاومة التآكل ، والأسطح تحتاج إلى طلاء التحويل الكيميائي أو علاج الأنود.

- يمكن أن تنتج صب القالب أجزاء معقدة ذات جدران رقيقة ، لكن سبائك المغنيسيوم عالية القوة تتطلب صب الاستثمار ، وهي عملية معقدة.

6. سبائك درجات الحرارة العالية

- كثافة عالية ، مقاومة عالية درجة الحرارة (أكثر من 1300 درجة مئوية) ، مقاومة أكسدة ممتازة ، ولكن متانة درجة حرارة الغرفة المنخفضة.

- تتطلب المكونات المعقدة (التي تحتوي على النيكل والكروم والكوبالت وما إلى ذلك) صهر فراغ لمنع تلوث الشوائب والاعتماد على الصب الدقيق (مثلصب الاستثمار) ، والتي يصعب معالجتها.

ما هي مزايا قوالب السكين في الأجزاء المعقدة؟

1. تحديد صب الهياكل الهندسية المعقدة

يمكن أن يقطع قالب سكين الصب المعدني تجاويف مع تفاصيل مستوى الميكرون من خلال تقنية تصنيع CNC عالية الدقة ، وهي مناسبة بشكل خاص للأجزاء المعقدة ذات الجدران الرقيقة والخاصة على شكل خاص مثل شفرات التوربينات والأجزاء الهيكلية للطائرات. يمكن أن تتحكم المراسلات بين زاوية الشفرة وتصميم قناة التدفق بشكل مباشر في مسار تدفق المعادن المنصهر وتقليل عيوب الهواء.

2. جودة السطح والاتساق الأبعاد

بالمقارنة مع صب الرمل ، فإن قوالب السكين هي المعدن أو الراتنج ، ويمكن أن يحقق الانتهاء من السطح RA0.8μm ، مما يقلل بشكل كبير من خشونة سطح المصبوب. JS في عمل JS in Automobile Mylinder Cylinder Casting ، يمكن أن يؤدي تأثير المرآة لقالب السكين إلى القضاء على عملية الطحن التالية. أثناء التبريد والانكماش ، يمكن التحكم في انحراف الحجم في حدود ± 0.05 مم لتلبية متطلبات التجميع الدقيقة للعميل.

3. الادخار الماص وخفض التكاليف

سيحافظ تصميم الهيكل المجوف لقالب السكين على استهلاك مادة العفن ، خاصة بالنسبة للمنتجات ذات الحجم الكبير ذات الجدران الرقيقة (مثل سرير أداة الآلة). يمكن أن يؤدي تحسين ترتيب ضلع الدعم لقالب السكين إلى تقليل وزن القالب بأكثر من 40 ٪ ، ويحسن أداء التبريد. على سبيل المثال ، قمنا بتصميم سبيكة الألومنيومسكين يموتالعفن للحصول على قنوات مياه داخلية للتبريد في محاولة لتقليل وقت دورة الإنتاج بنسبة 20 ٪ واستخدام جزء الوحدة الطاقة بنسبة 15 ٪.

4. عملية التكرار والقدرة على التكيف

يمكن تغيير قالب سكين الصب المعدني بشكل مناسب لإنتاج أنواع مختلفة من الأجزاء. مزيج معياري من قوالب السكين يمكن أن يتسبب في وقت واحد في نفس المجموعة من المعدات لتصنيع مكونات هيكل السيارات ومفاصل الطيران. تصل دقة تكرارها إلى ± 0.01 مم ، مما يضمن الاستقرار الأبعاد في الإنتاج الضخم.

ما هي المشكلات الفنية التي سيحملها المستقبل لقطاع صب المعادن الخفيفة؟

مع زيادة الطلب على المعادن الخفيفة والمنتجات عالية الأداء ، تواجه صناعة مسبك المعادن الخفيفة العديد من التحديات التقنية ، وخاصة في مجال تكنولوجيا التبريد.يتم تلخيص هذه التحديات بشكل منهجي في الجدول أدناه:

| اسم التحدي | القضايا الأساسية | الصعوبات الفنية | تأثير الصناعة |

| معدل التبريد والهيكل | العيوب الهيكلية بسبب معدل التصلب غير المتكافئ. | من الصعب تحسين معلمات التبريد الديناميكية في صناعة صناعة الصب المعدنية للتبريد النفاث. | خصائص المكونات الميكانيكية تتقلب (± 15 ٪) |

| عمر العفن وإدارة الكفاءة | تآكل تآكل العفن والتعب الحراري. | ارتفاع تكلفة عملية الطلاء التدرج وتصميم بنية قناة التبريد. | زاد تواتر استبدال القالب بأكثر من 30 ٪ |

| نقاء المواد والعيوب | شوائب الغاز وشرح الخبث الأكسدة. | من الصعب الجمع بين ذوبان الفراغ وتكنولوجيا الترشيح متعددة المراحل. | من الصعب تقليل معدل العيب (> 5 ٪) |

| تآزر خفيف الوزن وأداء | الجدران الرقيقة وقوة غير كافية. | التناقض بين تصميم الهيكل المسامي وتنظيم البنية المجهرية. | انخفض معدل تحقيق الأهداف الخفيفة بنسبة 20 ٪ |

| حماية البيئة والتكنولوجيا الذكية | استهلاك الطاقة العالية ومعالجة مياه الصرف الصحي. | التحكم في عملية تحسين عملية التحسين التي تعتمد على الذكاء الاصطناعي غير الكافية. | يزيد تكلفة استهلاك الطاقة في الوحدة (10 ٪ -15 ٪) |

ما هي الأسباب الرئيسية لاختيار JS لالتقاط المعادن؟

1.CUTTING-EDED القدرة على التصنيع

لدينانظام CNCضمان دقة ± 0.005 مم للمكونات الرقيقة الجدران الرقيقة. تعمل تقنية الصب شبه الصلبة وتبريد النفاثة معًا لاتخاذ خصائص مادية إلى حدها الكاملة والتغلب على الصراع بين القوة ونقل الحرارة.

2. تكامل عملية المادية

يتم التعامل مع أكثر من عقد من قواعد البيانات للمعادن الخفيفة مثل الألومنيوم والمغنيسيوم والتيتانيوم ، بالإضافة إلى محاكاة العملية لمحاكاة العيوب ، يتم تحقيق تخفيض الخردة بنسبة 15 ٪.

3. نظام الإنتاج المرن

تقصر المنصة الرقمية دورة تصميم القالب بنسبة 40 ٪ ، وتسهل التغيير السريع في خطوط الإنتاج في غضون 24 ساعة ، ومعدل العائد يتجاوز 98 ٪.

4. فول سيرة التحكم في التكاليف

نظام الإنذار المبكر لصيانة العفن يمتد عمر خدمة الأجزاء الرئيسية بمقدار 3 مرات ، ومعدل إعادة التدويرالألومنيوم المعاد تدويرههو 92 ٪ ، وتكلفة الوحدة أقل بنسبة 20 ٪ من متوسط الصناعة.

5. ممارسات التصنيع

تقلل تقنية إزالة غبار البلازما من الانبعاثات بنسبة 80 ٪ ، وهي ISO 14064 معتمدة من الكربون ، وهي متوافقة مع معايير ESG لمصنعي السيارات.

ملخص

يكمن جوهر الصب المعدني في التشابك العميق والتحكم في العمليات في المواد والقوالب ، والتي تتشكل بواسطةحقن المصهورالمعدن في قوالب للتصلب. يتم استخدام نظام التحكم في درجة الحرارة الرقمية ومحاكاة العملية بشكل شائع في المسبح الحديث لتحسين المعلمات مع الخبرة المتراكمة.

في شركة الصب المعدنية التي تعمل فيها ، يسهل الفريق الفني انتقال الصناعة إلى الخضرة والتخصيص من خلال التكرار التجريبي وتكرار التحليل الدقيق لتحسين جودة الصب والإنتاجية.

تنصل

محتويات هذه الصفحة هي لأغراض إعلامية فقط.سلسلة JSلا توجد تمثيل أو ضمانات صريحة أو ضمنية ، فيما يتعلق بدقة المعلومات أو اكتمالها أو صحة المعلومات. لا ينبغي استنتاج أن مورد أو الشركة المصنعة من طرف ثالث سيوفر معلمات الأداء ، التحمل الهندسي ، خصائص التصميم المحددة ، جودة المواد ونوعها أو صنعة من خلال شبكة Longsheng. إنها مسؤولية المشتريتتطلب اقتباس قطع الغيارتحديد متطلبات محددة لهذه الأقسام.يرجى الاتصال بنا لمزيد من المعلومات.

فريق JS

JS هي شركة رائدة في الصناعةالتركيز على حلول التصنيع المخصصة. لدينا أكثر من 20 عامًا من الخبرة مع أكثر من 5000 عميل ، ونركز على الدقة العاليةتصنيع CNCوصفيحة تصنيع المعادنوطباعة ثلاثية الأبعادوصب الحقنوختم المعادن ،وغيرها من خدمات التصنيع الشاملة.

تم تجهيز مصنعنا بأكثر من 100 مراكز للآلات ذات 5 محاور ، ISO 9001: 2015 معتمدة. نحن نقدم حلول تصنيع سريعة وفعالة وعالية الجودة للعملاء في أكثر من 150 دولة في جميع أنحاء العالم. سواء كان إنتاج حجم صغير أو تخصيص واسع النطاق ، يمكننا تلبية احتياجاتك بأسرع تسليم في غضون 24 ساعة. يختارتقنية JSوهذا يعني كفاءة الاختيار والجودة والكفاءة المهنية.

لمعرفة المزيد ، تفضل بزيارة موقعنا على الويب:www.cncprotolabs.com

الأسئلة الشائعة

1. ما الذي يجب الاهتمام به عند سكب سائل الألمنيوم؟

في صب الألومنيوم السائل ، يجب التحكم في درجة الحرارة وسرعة صب. يتسخن القالب بين 150-300 ℃ ويتم رشه بعامل إطلاق. يجب تطبيق المساعدة الفراغية أو صب بطيء في وقت واحد لتقليل المسام بحيث يمكن ملء الألومنيوم السائل بسلاسة.

2. ما هو المبدأ الأساسي وراء صب المعادن؟

عن طريق إلقاء المعدن المنصهر في القالب والسماح له بالتصلب وتصلب لاتخاذ شكل الجزء ، يكون القلب ضمن سيولة المادة ومرونة القالب.

3. كيف تم تطوير القالب؟

تحتاج أولاً إلى إنشاء النموذج ثم اضغط أو آلة CNC على القالب المعدني مع قالب الرمل وموثق. يمكن إلقاؤه بعد الطحن ، والتسخين ، وغيرها من العمليات. تحتاج بعض القوالب الدقيقة إلى إدراج قنوات مياه التبريد.

4. كيف لتجنب المسام في المسبوكات؟

تحكم في درجة حرارة الدب ومعدل التدفق ، وإعادة تصميم العادم من أجل الكفاءة المثلى ، وإضافة ديكسيدير ، واستخدم صب الفراغ لتقليل بقايا الغاز.