当航空发动机涡轮叶片在高温高压下稳定运行,当新能源汽车底盘轻量化确保整体安全性,当精密电子仪器外壳的防护性与美观性相遇时,所有这些问题都依赖于一个至关重要的决策:如何通过铝铸造实现性能、精度和成本之间的完美平衡?

在制造业中,铝铸件所承受的应力也因具体情况而异。有些企业由于合金等级不合适,在潮湿环境中会迅速腐蚀;有些企业则因错误使用铸造工艺而无法达到高精度要求;还有一些企业则因忽视成本因素而陷入财务困境。

本文将解答铝铸造的决策难题,从材料选择到工艺比较,以揭示为您的项目找到最佳工艺的秘诀。

核心答案摘要

| 方面 | 表现 | 精确 | 成本 |

| 合金选择 | ADC12(中等强度)、A356(冲击)、514.0(腐蚀)。 | 适应工艺精度,A356适应高精度工艺。 | ADC12(低成本)、A356(高成本)。 |

| 铸造工艺 | 压铸(300-400MPa),熔模铸造(350-450MPa)。 | 压铸(±0.05-0.1毫米),熔模铸造(±0.02-0.05毫米)。 | 压铸(批量成本低)、砂模(批量成本低)。 |

| 模具技术 | H13钢模(提高铸件密度并提供质量)。 | CNC/EDM模具控制精度高达±0.02mm。 | H13钢模(昂贵),石英砂模(便宜)。 |

| 表面处理 | 阳极氧化(提高耐腐蚀性和性能)。 | 喷砂(Ra 3.2-6.3μm),阳极氧化(Ra 1.6-3.2μm)。 | 喷砂(低成本)、阳极氧化(高成本)。 |

为什么要采用这份铝铸造指南?源自 JS 的实践经验

JS在铝铸造领域拥有十多年的实践经验,积累了丰富的实践经验。我们专注于压铸、砂型铸造、熔模铸造和低压铸造四大工艺。

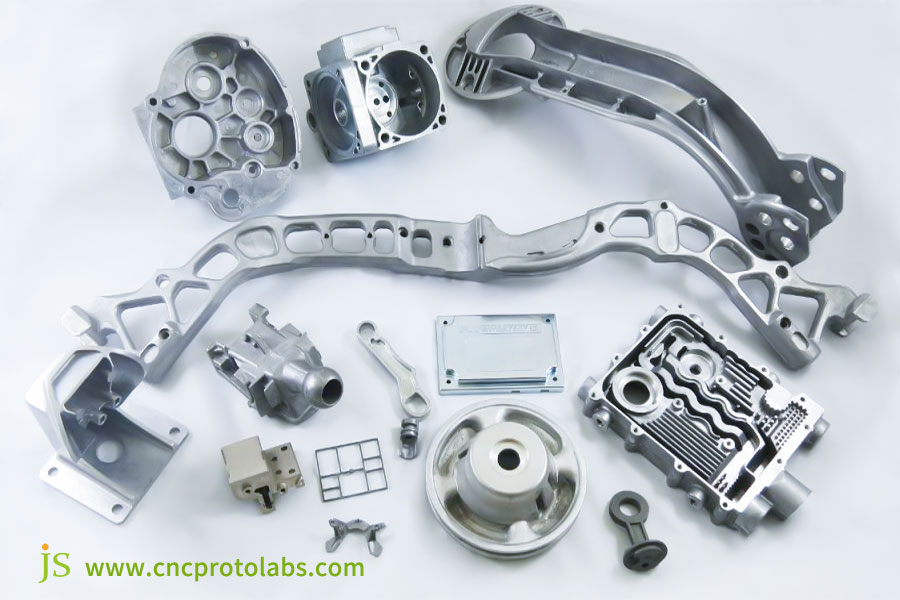

我们可以根据特定需求提供最佳解决方案。例如,当为航空航天客户精密铸造定制配件时,我们可以将公差控制在 0.05 毫米以内。我们的产品组合涵盖一系列金属铸件,例如航空级涡轮叶片、汽车变速箱壳体和电子设备支架。

本书汇集了 JS 超过一千个实际项目的技术专长和经验。从成本节约到工艺设计,本书以实际案例为支撑,为您提供成功且久经考验的铝铸造解决方案。

JS 在铝铸造工艺方面拥有丰富的经验,并精通这四种基本工艺。我们的在线金属铸造服务可在一小时内为您提供快速报价。只需提供您的规格,即可获得定制方案,然后开始订购。我们将为您提供可靠的解决方案。

如何选择铸造铝合金等级?

选择正确的铸造铝合金牌号是确保铝铸件质量的关键。不同牌号的铝合金在成分、机械性能和其他属性上差异很大,直接影响金属铸件的性能。

核心选择标准

1.机械性能规格:

- 对于结构关键应用(例如结构部件),请选择高抗拉强度和屈服强度等级。

- 对于低负载应用(例如,装饰部件),采用低强度但易于制造的等级。

2.环境条件:

- 接触水或化学品(例如海洋用途)需要高耐腐蚀类型。

- 高温用途(例如发动机部件)需要耐高温类型以避免性能故障。

3.加工及铸造特点:

- 高流动性铝合金(例如 ADC12)最适合复杂的薄壁部件。

- 低收缩铝合金可减少变形,最适合制造高精度零件。

常见铸造铝合金牌号及应用

| 铝合金等级 | 主要合金元素 | 最大抗拉强度(MPa) | 耐腐蚀 | 适用场景 | 浇注料工艺 |

| ADC12 | 硅、铜 | ≥220 | 中等的 | 汽车变速箱外壳、电子外壳 | 压铸 |

| A356 | 硅、镁 | ≥230 | 好的 | 飞机轮子、飞机部件 | 砂型铸造、低压铸造 |

| A380 | 硅、铜、铁 | ≥240 | 中等的 | 家用电器部件、工业阀门 | 压铸 |

| A413 | 硅 | ≥170 | 公平的 | 玩具、小型泵体的薄型部件 | 压铸 |

| 514.0 | 镁 | ≥175 | 非常好 | 船舶设备部件、管件 | 砂型铸造、熔模铸造 |

不清楚合金等级?JS 经验丰富的金属铸造生产团队欢迎您来寻求帮助,做出正确的决定。只需提供您的零件规格,我们即可提供专家建议,并为您制造高品质的金属铸造零件。

铸造铝的工艺有哪些?

确定合金等级后,选择合适的铸造工艺对于实现铝铸造的最佳结果至关重要。

以下是五种铸造工艺参数的比较:

| 铸造工艺 | 生产效率 | 铸件精度(尺寸公差) | 单位成本(每千件) | 零件重量 | 核心优势 |

| 压铸 | 高(30秒-5分钟/件) | IT11-IT13 | 低(0.7-2.8 美元/件) | 0.1-10公斤 | 批量效率高,准确率高。 |

| 砂型铸造 | 低(几小时至几天/件) | IT14-IT16 | 中号(2-7 美元/件) | 1-1,000公斤 | 成本低,适合大型部件 |

| 熔模铸造 | 非常低(1-2周/件) | IT9-IT11 | 高(7-28 美元/件) | 0.01-5公斤 | 精度极高,非常适合复杂零件 |

| 低压铸造 | 中等(10-30分钟/件) | IT12-IT14 | 中号(2.8-8.5美元/件) | 1-50公斤 | 铸件质量高、致密。 |

铝铸造模具制造的关键技术

模具是铝铸造的“骨架”,其质量直接影响金属铸件的精度和稳定性。

模具材料的选择

- 压铸模具: H13热作模具钢,耐热(>650°C)且硬度高(HRC42-48),适合大规模生产(>100,000次循环)。

- 砂型:采用石英砂加树脂(抗压强度≥2MPa,适用于精度较高)或水玻璃(成本较低,适用于精度较低的大型构件)制作。

- 熔模铸造模具:采用6061铝合金或P20钢,保证蜡模的精度。

模具精度控制

- 加工设备:采用高精度CNC加工中心,定位精度≤0.005mm,复杂型腔采用电火花加工,型腔公差0.01-0.03mm。

- 尺寸补偿:根据铝合金的收缩率(1.2%-2.5%)来加工型腔。例如,100mm的铸件需要102mm的型腔(收缩率为2%)。

- 装配精度:分型面间隙≤0.02mm,防止泄漏,导销、导套同轴度公差≤0.01mm,防止错位。

模具冷却系统设计

- 通道布局:靠近型腔(15-25mm)且呈周期性,特别注重冷却厚壁区域,以防止缩孔。

- 冷却介质:压铸、低压铸造采用水(20-40℃),砂型铸造采用自然冷却或风冷。

- 温度控制:策略性定位的传感器将压铸模具的温度控制在 200-300°C。

JS 采用最先进的铝铸模具生产技术,确保模具精度和耐用性。联系我们,让您的铸件生产更轻松。

铝铸造为何如此成功?与其他铸造工艺的比较

在金属铸造行业中,铝铸造是锻铝和铁铸造的竞争对手,相比之下,铝铸造的优势显而易见。

锻铝和铸铝

| 比较措施 | 铝铸件 | 锻造铝 | 本质区别概述 |

| 制造过程 | 液体成型,依靠型腔模具 | 固体压力成型,需要锻造设备。 | 铸铝可以具有复杂的形状,而锻铝则需要简单的形状。 |

| 机械性能 | 平均抗拉强度200-300MPa,韧性好 | 抗拉强度300-500MPa,韧性好。 | 锻造铝具有更好的机械性能,可用于承重部件。 |

| 形状复杂性 | 可铸造复杂型腔及薄壁零件(0.5毫米)。 | 只能铸造简单的形状,不能铸造复杂的腔体。 | 铸铝可以呈现更复杂的形状。 |

| 生产批次 | 10,000-100,000 个单位。 | 100万到1万台。 | 铸铝具有更大的批次灵活性。 |

| 单价(1,000 件) | 每件 1.4-7 美元 | 每件7-28美元 | 铸铝比较便宜。 |

| 应用 | 汽车外饰、家电零部件 | 汽车连杆、高强度飞机部件。 | 对于轻度使用,选择铸铝;对于重度使用,选择锻铝。 |

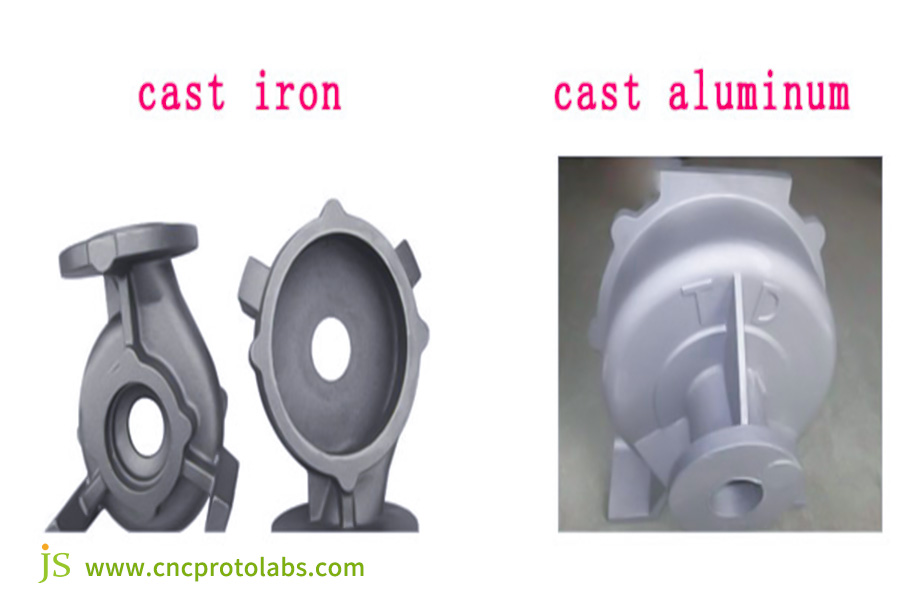

铝铸件和铁铸件

| 比较维度 | 铝铸件 | 铸铁 | 主要差异摘要 |

| 材料密度 | 2.7克/立方厘米 | 7.8克/立方厘米 | 铸铝的重量大约是铸铁的三分之一,轻得多。 |

| 耐腐蚀 | 良好(表面处理后良好) | 差(易生锈) | 铸铝适合潮湿环境。 |

| 机械性能 | 抗拉强度200-300MPa,脆性低 | 抗拉强度150-250MPa,脆性较大 | 铸铝具有优异的抗冲击强度。 |

| 热导率 | 200瓦/(米・开尔文) | 50瓦/(米・开尔文) | 铸铝适用于散热器(即散热器)。 |

| 处理难度 | 易于加工,刀具磨损低。 | 加工困难,刀具磨损大。 | 铸铝的后续加工成本较低。 |

金属铸件价格(100kg部件) | 280-700美元 | 140-280美元 | 铁铸件的材料成本较低,铝铸件的总体性价比较好。 |

| 应用 | 电子散热器、机床模具 | 重型机械底座、汽车轻型部件 | 对于轻载应用,请选择铝铸件;对于重载应用,请选择铁铸件。 |

铝铸造工艺独具优势,JS 可提供卓越的铝铸造服务。您可以提交工艺比较,我们将为您提供系统分析。洽谈合作后,我们将根据您的需求,为您定制符合您需求的金属铸造方案。

铝铸件的五种表面处理方法

铝铸造完成后,需要对铸件表面进行处理,以提高性能和美观度。以下是表面处理的五个参数的比较:

| 表面处理选项 | 耐腐蚀 | 外貌 | 每单位成本(美元) | 处理周期(每单位) | 应用 |

| 喷砂 | 平均的 | 哑光/哑光,均匀粗糙 | 0.15-0.5 | <5分钟 | 预涂处理,外观要求中等。 |

| 阳极氧化 | 出色的 | 颜色多样,硬度高 | 0.7-3 | 15-30分钟 | 耐腐蚀性能高,外观要求高。 |

| 喷涂 | 好的 | 高光泽/哑光/纹理丰富的色彩 | 0.5-1.5 | 5-10分钟 | 量产装饰件。 |

| 电镀 | 良好 - 优秀 | 表面光滑细腻,金属质感 | 1.5-7 | 20-60分钟 | 高品质、功能性要求。 |

| 化学转化处理 | 贫穷的 | 无色/淡黄色,无装饰效果 | 0.015-0.07 | 2-5分钟 | 预涂处理,基础防护 |

成本效益分析:如何选择最经济的流程?

选择铝铸造工艺时,必须仔细权衡成本与需求。以下是基本分析:

成本结构

压铸成本: 10%-50%,压铸成本最高(7,000-70,000美元),砂型铸造成本最低(14-700美元)。批量越大,单位成本越低。

材料成本: 30%-60%,其中铝合金材料每吨3000-4000美元,砂型铸造材料每公斤熔铝0.07-0.15美元,熔模铸造材料每公斤熔铝0.7-1.5美元。

人工及设备成本: 10%-30%,压铸自动化程度高(人工成本5%-10%),熔模铸造人工占绝大部分(30%-40%)。

后续加工费用: 5%-20%,其中熔模铸造价格最低(0.15-0.7美元/单位),砂型铸造价格最高(1.5-4美元/单位)。

批次与成本关系(1kg中等复杂程度铝铸件)

| 生产批次(件) | 压铸件(美元/件) | 砂型铸造(美元/件) | 熔模铸造(美元/件) | 低压铸造(美元/件) |

| 100 | 70-140(模具成本高) | 4-7 | 14-28 | 11-21 |

| 1000 | 7-14 | 3-6 | 11-21 | 7-14 |

| 10000 | 1-4 | 4-9(劳动力成本高) | 9-17 | 4-9 |

| 100000 | 1-3 | 7-15(低效率) | 7-15 | 3-6 |

不同场景的经济流程选择

- 小批量复杂零件:砂型铸造(简单零件)或熔模铸造(高精度零件),

- 中等批量中等精度的零件:选择压铸(薄壁零件)或低压铸造(厚壁、高质量零件)。

- 大批量标准件:选择压铸件,单价低(1-3美元/件)。

想要价格实惠的铝铸件?JS 可以帮您简化流程。您只需提供批次和零件信息,我们就会给您一份成本估算。当您批准蓝图并下单后,我们会指导您选择合适的金属铸件,并兼顾质量和价格。

案例研究:为何95%的飞机部件都采用熔模铸造?JS的案例研究解释了原因

客户背景和核心需求

国内某领先航空发动机生产企业需要生产新型涡轮导向叶片(散热关键部件),对铝铸件的精度和性能有非常严格的要求。

叶片为空心结构,精密冷却通道直径小于0.8毫米,壁厚公差为±0.05毫米,表面无可见孔隙或裂纹。

早期的铸造工艺由于流道构造问题和公差超标,一次合格率仅为65% ,低于航空质量标准。亟需优化的金属铸造解决方案。

JS精密制造技术解决方案

根据客户要求和熔模铸造的工艺性质,JS Precision Manufacturing 制定了完整的工艺改进计划:

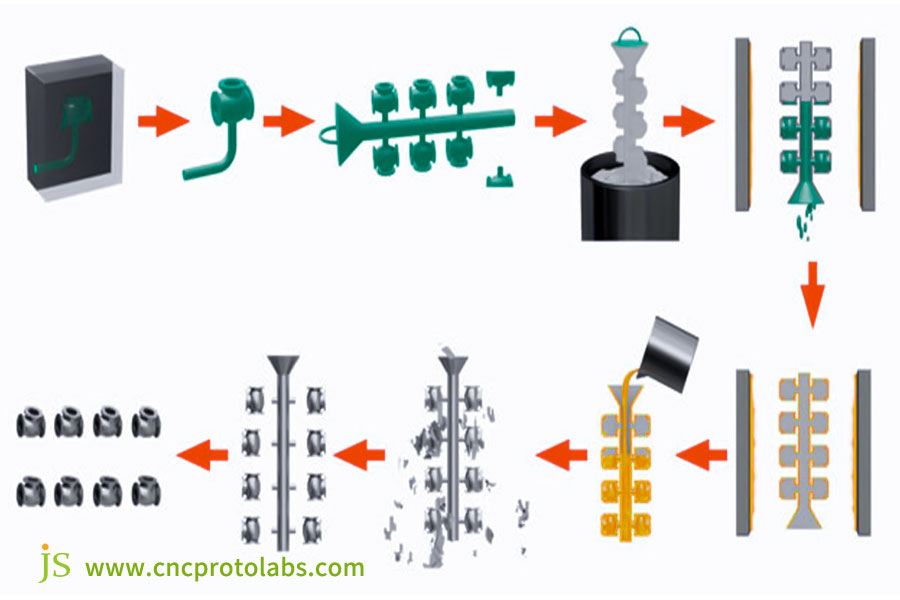

1.蜡模制作:

摒弃了传统的模具制作,采用SLM金属3D打印技术制作蜡模,精度控制在±0.03mm,确保冷却通道的精准成型,避免了传统模具制作带来的堵塞或变形。

2. Shell 进程优化:

仅选用高纯度氧化铝耐火材料,采用“多层涂层+高温硬化”工艺,力求铸型壳厚度均匀(控制在5-8mm),保证铸造过程中铸型的稳定性,并防止因铝熔体冲刷而导致型腔变形。

3.模具填充和浇注控制:

在真空环境下熔炼A356铸造铝合金,以防止铝液与空气发生反应而形成氧化性杂质。同时采用缓慢浇注和低压工艺,使铝液自由流入微通道,防止形成孔隙。

4、第二次热处理:

铸件冷却后经过T6热处理工艺,使铝合金抗拉强度达到≥260MPa ,保证飞机部件的力学性能。

最终结果和价值

该方案实施后,水轮机导叶生产经历了三项显著突破:

1. 合格率大幅提高:

一次合格率由65%提高到98.5% ,大幅降低了返工成本,间接降低了金属铸件价格单位成本22%。

2. 性能与轻量化一致性:

叶片单元重量较基础方案减轻30% (与航空工业轻量化目标同步),所有冷却通道畅通,壁厚公差完全保持在±0.05mm以内。

3. 统一批量配送:

该剑经受住了航空航天领域的高温和疲劳测试,此后已在一系列飞机发动机上使用,累计交付量超过 5,000 台,充分证明了熔模铸造在复杂的铝铸造工艺中的可靠性。

常见问题解答

问题1:铝铸件的最小壁厚是多少?

铝铸件的最小厚度取决于工艺。压铸厚度可能为0.5毫米,而砂型铸造厚度最大可达3毫米甚至更大。熔模铸造精度较高,可轻松实现1毫米厚度,足以满足大多数薄壁零件的规格要求。

问题2:铝铸造中常见的缺陷有哪些?如何避免?

铝铸件的间歇性缺陷包括冷隔、缩孔和气孔。为了减少不同阶段缺陷的发生,必须最大限度地控制模具的浇注和排气,控制熔融金属的成分和排气,并适当控制铸造温度、压力和冷却。

Q3:铝铸件的强度是多少?

热处理决定了铝铸件的强度。经过T6等热处理后,抗拉强度可达300-400MPa ,从而提高了硬度和抗变形能力。热处理技术适用于大多数工业应用,并能减轻重量并提高机械强度。

Q4:代工厂的专业水平应该达到什么程度?

铸造厂的专业性取决于其设备、人员、质量认证和案例分析。JS 拥有先进的设备、高素质的人员、全面的认证和扎实的案例分析。我们在各个方面都更胜一筹,展现出始终如一的专业素养。

概括

铝铸造的最佳方法从来不是单一的答案,而是需求与解决方案的精准匹配。只要我们坚持“需求导向”,铝铸造就能成为提升产品竞争力的助推器。

JS 是您寻求“最佳铝铸造解决方案”的可靠合作伙伴。我们提供定制金属铸造制造服务,拥有超过一千个实际案例,确保质量可靠。立即致电我们,确保您的金属铸造部件获得理想的精度、性能和成本!

免责声明

本页内容仅供参考。JS服务不就信息的准确性、完整性或有效性提供任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过巨盛网络提供性能参数、几何公差、具体设计特性、材料质量和类型或工艺。买方应自行承担责任。索取零件报价明确这些部分的具体要求。请联系我们了解更多信息。

JS团队

JS是一家专注于定制制造解决方案的行业领先公司。我们拥有超过20年的经验,服务超过5,000家客户,专注于高精度CNC加工、钣金制造、 3D打印、注塑成型、金属冲压等一站式制造服务。

我们的工厂配备了超过100台先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家的客户提供快速、高效、高品质的制造解决方案。无论是小批量生产还是大规模定制,我们都能以最快的速度在24小时内交付,满足您的需求。选择JS科技,就意味着选择高效、品质和专业。

要了解更多信息,请访问我们的网站: www.cncprotolabs.com