压铸作为一种领先的金属铸造方法,以其高效、精密、耐用的优势,正在改变从汽车到消费电子产品等领域的零部件制造业。

核心答案总结

| 方面 | 核心内容 |

| 压铸的核心优势 | 与砂型铸造相比,压铸在尺寸精度、效率、材料利用率等方面具有明显优势,适用于制造复杂结构。 |

| 主要压铸类型 | 热室压铸适用于低熔点合金制成的小型零件,而冷室压铸适用于高温合金制成的大型零件。 |

| 压铸材料选择 | 需要考虑强度等因素,常用的是铝、锌、镁、铜合金,各有适用场景。 |

| 最佳压铸应用 | 适用于汽车、电子、航空航天等行业的大体积、复杂、高精度零件。 |

| 压铸项目考虑因素 | 应重视设计优化、生产管理、供应商选择、质量检验等工作,确保项目进度。 |

为什么相信这篇文章?来自 JS 团队的经验

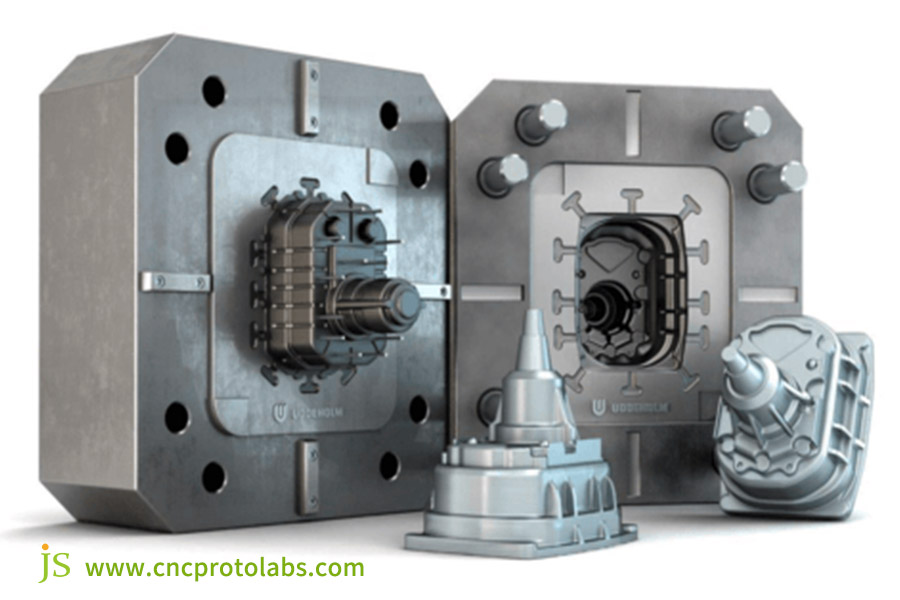

JS 在高压铸造方面拥有丰富的经验,处理从精密航空航天部件到复杂汽车外壳的订单。我们精通铝、锌和镁合金铸造特性。我们的设备配备现代压铸机械,全天候运行,每个流程都符合严格的 ISO9001:2015 标准。

JS 是一家压铸专家,通过了 ISO9001:2015 质量体系认证,能够快速从原型到批量生产。我们追求卓越,并利用经验来确保金属铸件的质量。与我们合作将使您的项目更加可靠。

压铸的核心优势:为什么选择压铸而不是其他工艺?

压铸与砂型铸造

1.尺寸精度:压铸的高压迫使熔融金属紧紧粘附在模具上,尺寸公差为每25毫米±0.1毫米,并且壁非常薄且均匀。砂型铸造容易翘曲,从而产生更大的尺寸误差、更厚的壁,并且后期生产公差更小。

2.生产效率:压铸模具制作耗时,但单个循环仅需几十秒,适合大批量零件的生产。砂型制作简单,但每个零件的冷却周期较长,适合小批量生产。

3.表面质量:压铸件在金属模具的保护下,表面平整,无需后处理即可满足大多数要求。砂型铸件的表面因砂粒的作用而变得粗糙,通常必须经过酸洗、抛光等后处理。

4.成本效益:压铸所用的金属模具需要巨大的前期投资,但大批量生产时单位成本较低。相反,砂型铸造在小规模生产中模具成本较低,但人工成本较高,因此更具优势。

压铸与数控加工

1.材料利用率:压铸在流道和浇口处产生的废料极少(5%-10%),可以重复使用和重熔,材料利用率超过90%。CNC加工是一种减材制造工艺,复杂零件的材料损失一般超过50%,尤其是贵金属,成本差异巨大。

2、批量效率:压铸模具准备好后,即可实现自动化生产,一小时可生产数百个零件,适合大批量生产。CNC加工方便,适合小批量生产,但大批量生产周期长。

3.固有结构复杂性:压铸可以将复杂结构组合成单个部件,从而降低装配成本。复杂型腔的数控加工成本高昂,通常涉及多个装配操作。

4.原型制作:原型制作过程中无法使用压铸,设计修改必须重新成型,这会产生成本和交货时间。CNC加工只需要修改CAD模型,从而提供更大的灵活性。

压铸与冲压:

- 产品复杂性:压铸可以生产具有腔体、曲面和凸台的复杂形状。冲压只能生产平面和曲面形状。深腔和不规则形状容易破裂。

- 材料浪费:压铸产生的废料几乎可以忽略不计,这些废料100%可回收利用。冲压由于切割金属板会产生20%-30%的废料,而且回收成本高昂。薄金属带的浪费率更高。

- 使用的材料:压铸仅限于低熔点有色金属。冲压加工钢和铁等高强度金属,但高硬度合金(如不锈钢)容易导致模具磨损。

- 成本结构:压铸模具费用较高,因为一次性生产复杂零件会降低装配成本,而且冲压设备和模具的费用都很高。然而,复杂零件可以通过多套模具分步加工,导致总生产成本较高。

压铸与其他工艺的优势比较

| 比较维度 | 压铸 | 砂型铸造 | 数控加工 | 冲压 |

| 尺寸精度 | 壁高(±0.1mm/25mm)、薄且均匀 | 较低(±1mm+),壁较厚 | 非常高(±0.001mm) | 中(适合简单形状) |

| 生产效率 | 大批量生产速度快(每小时数百个零件) | 小批量生产速度快(每天几十个零件) | 灵活适用于小批量生产(每个零件几个小时) | 对于简单零件来说速度很快(每分钟数百个) |

| 材料利用 | 超过90%的废料可以重熔 | 70%-80% | 30%-60%(减材制造) | 60%-70%(废品率高) |

| 复杂结构能力 | 能够生产具有型腔和曲面的复杂零件 | 适用于大型、复杂的零件,但精度较低 | 加工复杂腔体成本高 | 仅限于简单的几何形状 |

| 初始设备成本 | 高(模具+熔炉+压铸机) | 低(砂型设备) | 中高(数控机床) | 中型(烫印机) |

JS 提高了压铸的卓越精度和效率。我们的零件坚固而精确,可轻松实现 0.05-0.3 毫米的公差。我们提供透明的金属铸件价格。有我们为您提供帮助,您的制造将无后顾之忧。

大众市场压铸类型:热室压铸与冷室压铸

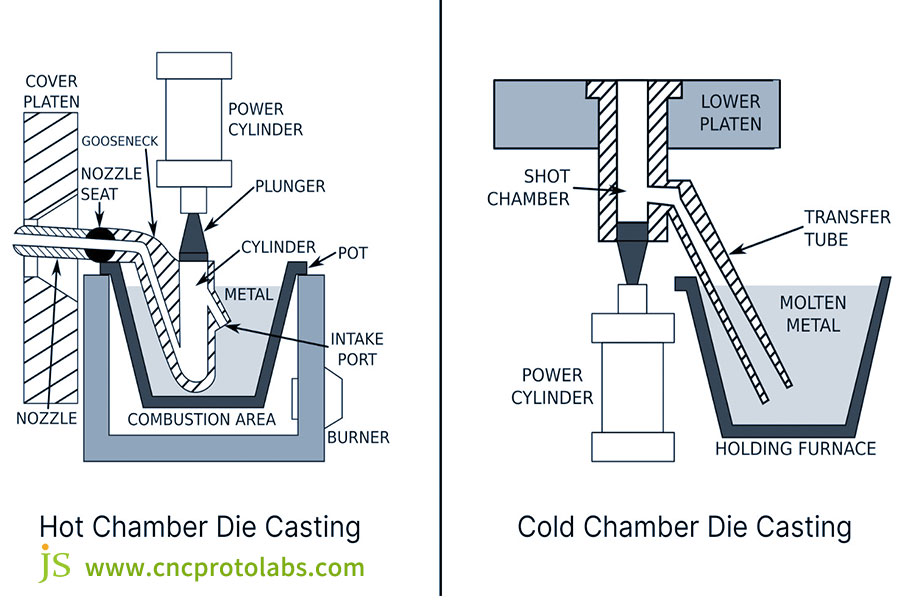

热室压铸

1.基本概念:对于熔点较低(<450°C)的合金,例如锌、锡和铅,用于制造中小型零件(例如电子外壳和USB棒外壳)。

2.主要特点:生产周期短(30-60秒/周期),适合大批量生产,表面光洁度好,设备成本低廉(一体化设计)。但该方法仅适用于低熔点合金,且部件重量通常小于5公斤。

冷室压铸

1.基本概念:适用于铝、铜、镁等高温合金(熔点>600°C),可制造更大、更复杂的形状(如发动机缸体和重型机械部件)。

2.主要特点:材料灵活性高,零件重量几十公斤,模具寿命延长,机械性能好(控制冷却,强化零件)。但循环时间长(60-120秒/循环),设备价格高(设备的炉部分)。

JS 在冷室和热室压铸方面都拥有丰富的经验。我们提供在线金属铸造服务,无论是生产小型铝镁合金部件还是大型锌合金部件,我们都能根据您的需求高效地生产。

材料选择:压铸合金的关键考虑因素

核心考虑因素

- 韧性和强度:零件必须承受的载荷和应力决定了材料的强度要求(例如,车辆的发动机零件需要高强度铝合金)。此外,材料必须承受压铸过程中的更高温度和压力。

- 流动性和熔点:低熔点材料(例如铝,锌)更易于加工,而流动性好的材料(例如镁合金)能够更好地渗透复杂的模具型腔,从而减少捷径缺陷。

- 耐腐蚀:根据应用环境(湿度、高温、化学腐蚀)选择耐腐蚀材料,以最大限度地减少零件过早失效。

- 成本效益:锌和铝易于加工,非常适合大规模生产。镁和铜价格昂贵,需要专门的工具,因此特别适合小批量生产、高精度零件。

- 环境和长期性能:采用高度可回收的材料(锌和铝回收率>85%),并在适用的情况下选择耐磨性(例如390铝合金)和抗蠕变性(例如镁合金)等长期性能。

压铸常用合金及其应用

- 铝合金:具有良好的强度重量比、耐高温性、高导热性和导电性,适用于冷室压铸。广泛应用于汽车工业,例如变速箱壳体和水泵壳体。

- 锌合金:价格实惠、易于铸造、表面光洁度极佳、耐腐蚀性出色、延展性好、冲击强度高。适用于精细小部件(例如消费电子产品外壳和汽车内饰部件)的大规模生产,具有优异的电镀兼容性。

- 镁合金:最轻的结构金属,具有优异的刚性和阻尼性能,优异的抗冲击性能,并且兼容热室压铸。它是航空航天和汽车应用中使用的减重物品的最佳选择,并且具有较长的模具寿命(不粘模)。

- 铜合金:导电性、耐腐蚀性优良,但熔点高、价格昂贵,压铸时易开裂,因此应用不广泛。主要用于电子电气设备(电缆组件、插座)和散热装置。

JS 采用先进的铝、锌和镁合金进行高压铸造,从而获得高强度的材料和高精度的产品。无论零件多么复杂,我们都能实现高强度和表面光滑的产品。立即联系我们。

何时使用压铸:最佳应用场景

压铸适用于某些应用,并且在满足以下条件时可以最好地发挥其优势:

适合压铸的核心应用

- 规模化生产:压铸模具成本初期较高,但产量越大,单价越低,当日产量在1000件以上,总产量在10000件以上时,压铸在效率和成本上具有明显的优势。

- 高精度复杂零件:公差严格(±0.1mm)且形状复杂的零件(例如液压阀块和医疗器械外壳)可以通过压铸一次性生产,避免装配错误。

- 材料兼容性:使用铝、锌和镁等压铸合金作为材料,并满足一定的强度、腐蚀和重量规格(例如,用于飞机部件的轻质镁合金)。

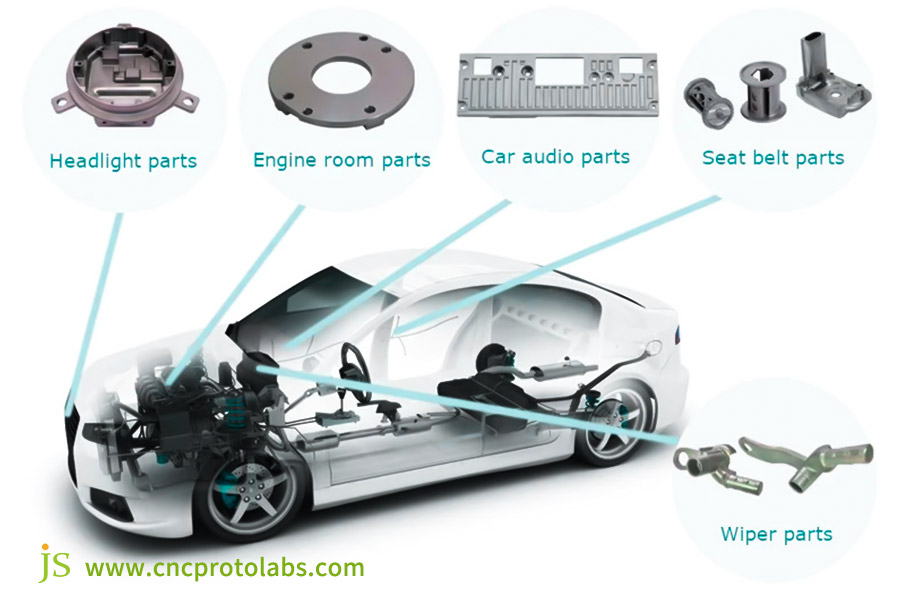

典型应用行业

- 汽车:制造发动机缸体、曲轴和变速箱壳体等关键部件。铝和镁合金有助于减轻车辆重量,从而提高燃油效率(每减轻100公斤重量,燃油消耗可节省0.6升/100公里)。

- 电子:制造手机外壳、连接器、散热器等。锌和铝合金的高精度和表面光洁度既满足了外观,又满足了功能性。

- 航空航天:制造轻量化结构部件(例如无人机机身)。镁合金的质量轻、刚度高,可最大限度地延长设备的使用寿命和稳定性。

- 医疗:制造心脏起搏器和超声波机器等精密部件。一致的压铸确保可靠的运行。

- 工业设备:制造农用设备的变速箱和采矿机械的轮毂等零件必须承受恶劣的条件。铝合金的强度和耐腐蚀性保证了这些条件的满足。

JS 压铸专门生产汽车、航空航天和其他市场的复杂、大批量零件。我们的定制解决方案可提供强度和精度,并可适应各种情况。请回复我们。

开始您的压铸项目

设计要点

- 模具兼容性:模具应能够耐高温、高压(冷室压铸模具需耐600°C以上),尺寸均匀。零件设计时需提供拔模角(1-3度,复杂零件需更大),以确保顶出并避免模具堵塞。

- 结构细节优化:半径和角部需要圆整(应力较大处使用大半径),以减少应力集中。壁厚应均匀(小型铝件≥1.016mm,小型锌件≥0.381mm),以避免厚度突然变化而导致收缩。

- 分型线和后处理:分型线应位于非外部表面上,以尽量减少闪光的影响。螺纹和底切应主要由模芯创建,以尽量减少后处理(成本和交货时间增加)。

生产与成本管理

- 批次计划:根据生产量选择工艺——如果每年产量低于 10,000 件,则可采用替代工艺。如果每年产量超过 100,000 件,则压铸更经济高效。此外,还要包括模具维护费用(每 100,000 件必须检查一次模具)。

- 成本:包括模具成本(占总投资的 30%-50%)、材料成本、能源和劳动力消耗(冷室压铸比热室压铸消耗更多的能源),确保覆盖整个预算。

供应商和质量控制

- 供应商选择:选择行业资深供应商(如汽车行业需要IATF16949认证),提供从模具设计到后处理的端到端解决方案,降低沟通成本。

- 质量检验:在制造过程中,必须验证尺寸完整性(坐标测量)、表面光洁度(目视检查或测量表面粗糙度)和机械完整性(拉伸试验和硬度试验)。关键部件要经过压力测试和疲劳测试以确保可靠性。

开始您的压铸项目,让 JS 从头到尾为您提供帮助。从设计优化到生产质量检查,我们专业可靠,并且可以提供快速报价。选择我们,实现无缝项目进展。

常见问题解答

问题 1:压铸零件的耐用性如何?

压铸件强度很高,尤其是冷室压铸镁合金和铝部件。它们主要取决于所选合金等级、铸造设计和工艺控制。它们通常相当于或大于相应的锻件。

Q2:压铸的最小壁厚是多少?

这取决于零件的材料和厚度。锌合金为0.5毫米或更小,铝合金约为0.8-1.0毫米,镁合金也类似。较小的壁厚需要更精确的工具和工艺控制。

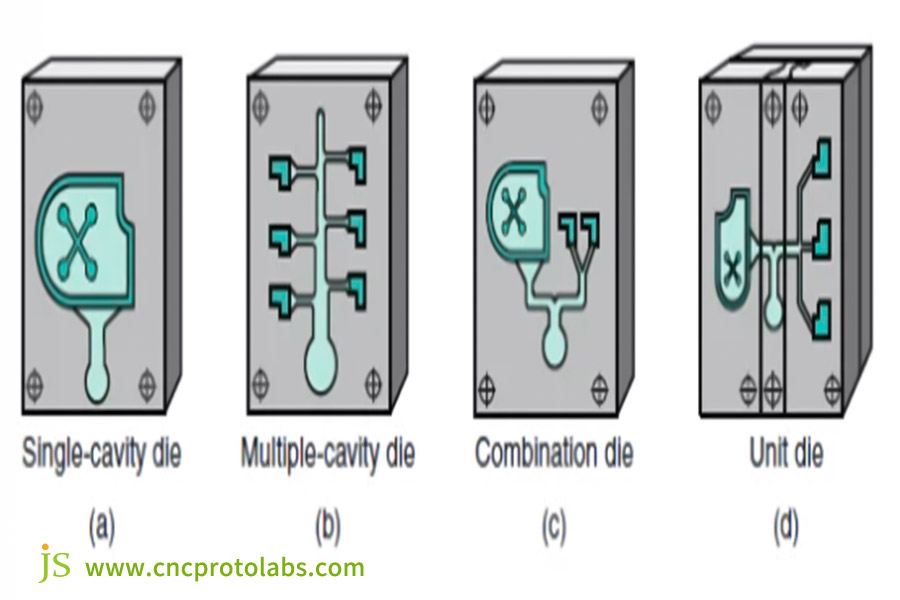

Q3:压铸模具大约要花多少钱?

模具成本差异很大,从数千美元到数十万美元不等。这在很大程度上取决于零件尺寸、复杂性、每个模具的型腔数量、模具材料(钢材等级)和表面光洁度要求。

概括

联系我们,上传您的设计图纸,获得快速报价,并帮助您的定制金属压铸制造项目取得成功!

免责声明

本页内容仅供参考。JS服务不就信息的准确性、完整性或有效性提供任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过巨盛网络提供性能参数、几何公差、具体设计特性、材料质量和类型或工艺。买方应自行承担责任。索取零件报价明确这些部分的具体要求。请联系我们了解更多信息。

JS团队

JS是一家专注于定制制造解决方案的行业领先公司。我们拥有超过20年的经验,服务超过5,000家客户,专注于高精度CNC加工、钣金制造、 3D打印、注塑成型、金属冲压等一站式制造服务。

我们的工厂配备了超过100台先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家的客户提供快速、高效、高品质的制造解决方案。无论是小批量生产还是大规模定制,我们都能以最快的速度在24小时内交付,满足您的需求。选择JS科技,就意味着选择高效、品质和专业。

要了解更多信息,请访问我们的网站: www.cncprotolabs.com