流程类型 尺寸公差 表面粗糙度Ra 材料拉伸强度(MPa) 耐热温度(°C) 单件处理时间(小时) 合适的批量大小 材料利用率(%)

快速原型数控加工 (6061-T6) ±0.025mm

0.8-1.6μm

310

230

1.5-4

10-50 件

75-85

SLA 3D 打印 (医用树脂)±0.1mm

1.6-3.2μm

55-70

80-120

0.5-2

1-20 件

90-95

SLM金属3D打印(Ti-6Al-4V) ±0.05mm

3.2-6.3μm

860

400

4-8

1-10 件

85-90

SLS 3D 打印(PA12 + 玻璃纤维) ±0.2mm

6.3-12.5μm

65-80

150

1-3

20-100 件

95-98

原型 CNC 加工(304 不锈钢) ±0.03mm

1.0-2.0μm

515

870

2-6

5-30 件

70-80

该表从性能和效率的角度阐明了流程边界,为精密快速原型选择提供了定量依据。

为什么高负载功能测试通常依赖于 CNC 加工原型?

原型 CNC 加工采用量产级材料,其机械性能与成品一致 ,是塑料 3D 打印零件不可替代的,并且是高负载测试的核心选择。

图2 目前最流行的两种原型制作方法是 CNC 加工和 3D 打印。

如何应对高度监管行业的原型挑战?以医疗器械快速成型为例

合规性是医疗器械快速原型制作中最重要、最关键的要素,直接关系到注册的通过与否。 JS Precision在这方面拥有丰富的经验,可以精准避免前期投资的浪费。

医疗设备原型面临哪些技术之外的独特要求?

<强>1。生物相容性认证:原型材料需通过ISO 10993-5细胞毒性测试 和USP Class VI认证,避免设备与人体接触后产生不良反应。

<强>2。灭菌验证:样机应支持伽玛射线、EO等灭菌方法,灭菌后其性能不应发生变化。

<强>3。注册支持:原型系统应可用于型式测试,并提供关于所用材料和测试数据的完整可追溯性报告 ,作为注册提交文件的一部分。

与医疗原型服务供应商合作时需要验证哪些资格和技能?

ISO 13485质量体系证书: 这是医疗器械原型服务的基本认证。确保生产过程符合医疗行业标准。洁净室环境 :原型制作必须在8 级或更高洁净室 级别进行,以防止任何可能对系统的生物相容性产生不利影响的污染。可追溯材料供应链 :提供报告批次和颁发材料认证证书的功能。注册相关经验: 了解《医疗器械软件注册审查指导原则》等法规,并有能力为制定UDI(唯一设备标识符) 以及注册所需信息提供支持。

实践分析:如何加速骨科导板原型的产品注册和市场投放?

专为脊柱手术设计,这家初创公司面临的最大挑战之一是解剖导板,它要求满足以下三点: 0.2毫米以内的非常精确的解剖贴合精度、使用标准的无菌和刚性材料,以及需要在8周内完成原型设计以进行型式测试。

作为其医疗器械快速原型合作伙伴,JS Precision 提供了集成解决方案:

使用经过ISO 10993-5 认证的医疗级刚性树脂进行SLA 3D打印,以确保准确性和生物相容性 ,提前完成伽玛灭菌验证并提供完整的报告,并协助设计UDI标记区域,以确保原型满足注册要求。

最终,客户在5周内收到了合格的原型机,一次通过型式检验,开发周期缩短了35%。

<块引用>

正在开发医疗器械的客户可以下载《医疗器械快速原型合规手册》,全面了解行业合规要求,主动规避注册阶段的各种风险,为产品快速上市打下坚实的基础。

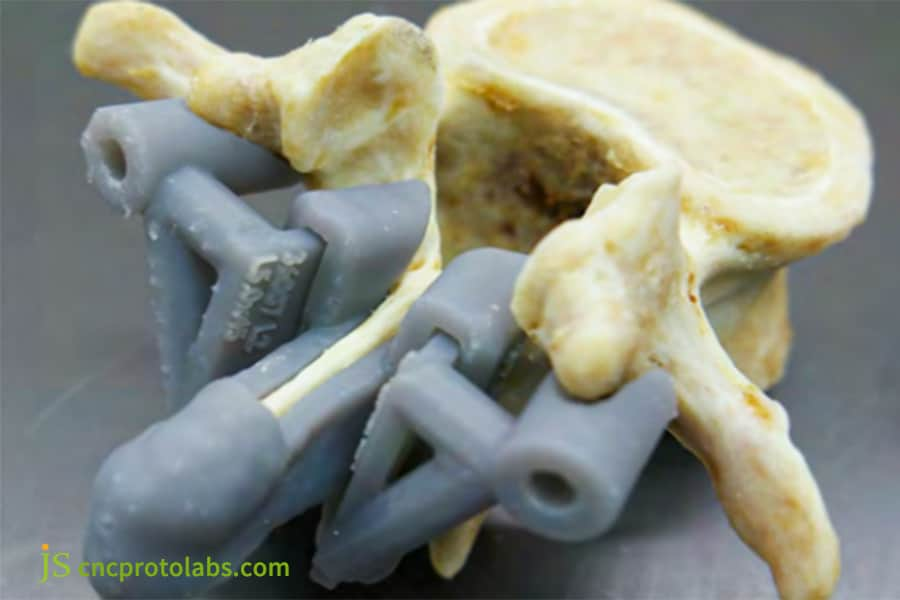

图3使用3D打印用于脊柱手术的个性化骨科定位导板。

工业原型开发成功的关键是什么?从项目管理到成本控制

成功的工业原型设计的重要一点与管理有关。大多数组织忽视了未包含在内的成本。 JS Precision采用封闭式管理系统,从而增强了加速性。

如何系统地管理工业原型项目以取得成功?

<强>1。明确定义需求:在初始阶段与客户一起准备“需求定义文档” ,明确定义原型测试要求和验收标准(例如关键尺寸CPK > 1.33)。

<强>2。项目前 DFM 会议:这是在项目开始之前举行的会议,旨在改进设计,使制造过程变得更容易。

<强>3。透明沟通:创建项目团队,实时协调有关生产进度和质量检查的信息。

<强>4。闭环验证:包括原型交付后的3D扫描检查,其中设计模型与原型的偏差程度的比较将形成下一次迭代的基础 。

快速原型制作成本由什么构成?如何优化?

快速原型成本 包括编程费、材料费、机时费和30%的后处理费。这可以通过使用 DFM 或通过材料替代 来管理。

设计优化: 使用 DFM 优化设计,消除深腔或复杂弯曲几何形状等难以制造的特征,材料替代: 确定具有相似特性的低成本材料的使用。批量集成: 将多个小零件组合成一个待处理的组件,从而减少设置时间。供应链优势: 利用 JS Precision 提供的批量采购 折扣价格。

JS Precision将工艺组合与DFM优化相结合,精确平衡快速原型制作成本和性能,避免无效投资。

实际案例:将自动化夹具原型成本降低 40% 的秘诀

自动化行业开发的高精度气动夹具,重复精度为±0.01mm,重量<200g。外包初始成本估算超出预算 50%,交付时间为 6 周。接手后,JS Precision 重点通过三种主要方法优化项目:

将一体化合金钢机身简化为“7075铝合金数控加工底座+标准淬硬钢导轨”,材料颜色减少35%。

关键导向槽采用快速原型数控加工确保精度,外壳采用SLS 3D打印加速60% 。

提供详细的成本明细,以便客户了解优化潜力。

最终,原型机在 3 周内交付,费用削减了 40%, 并且该解决方案直接锁定为量产解决方案。

<块引用>

告知JS Precision您的项目预算、交付时间和性能要求,我们将利用DFM优化和流程集成,免费计算准确的成本和交付时间,为您定制高性价比的工业原型 解决方案。

航空航天案例:JS Precision如何帮助无人机公司实现碳纤维部件的高速迭代

挑战

航空航天领域的快速原型制作对于性能和重量有着极其严格的要求。一家工业无人机制造商需要开发一种新的碳纤维手臂满足以下要求:

在特定负载内重量减轻 15%,同时执行足够快的空气动力学形状和结构测试,足以满足工业流程的需要。

JS精密解决方案:

<强>1。技术整合路径:

采用原型数控加工 对铝合金模具进行精密加工(表面误差≤±0.1毫米),采用高精度预浸料铺层技术 和高压釜固化(温度控制≤±5℃)生产碳纤维原型,以确保模拟大规模生产所涉及的过程和材料的机械性能。

<强>2。并行工程:

JS Precision工程师在设计过程中尽早参与,根据碳纤维的成型特性优化模具分型面和排气系统,以防止未来脱模困难。

同时,采用模块化模具设计方法 ,将传统模具开发所需的12周缩短至4周,同时也节省了量产时的工艺修改。

<强>3。成本平衡:

提供了适合测试三个等级碳纤维(T300、T700和T800)强度的轻质碳纤维织物测试样品,以及其机械强度的同步测试结果。

这有助于客户在所需的减重、强度和快速原型制作成本范围内确定最具成本效益的解决方案 。每个样品的成本降低了 20%。

结果:

在 6 周内,就可以生产出可以进行风洞测试和破坏性加载测试的功能原型,相对于原始设计,节省了 40% 的时间和 25% 的成本 。该案例充分说明专业的快速成型服务可以成为航天企业的创新加速器。

<块引用>

有航空航天原型开发需求的客户可以直接联系我们的专业团队。我们将提供从选材到工艺实施的全流程支持,帮助产品高效迭代,抢占市场先机。

图4无人机高强度碳纤维机臂数控加工精密铝合金模具。

常见问题解答

Q1:从提供图纸到收到原型通常需要多长时间?

JS Precision 根据流程的不同有适当的交货时间。对于简单的数控加工工艺,时间为3-5天 。然而,复杂零件或小批量 3D 打印需要1-2 周 。 JS Precision 提供快速通道选项来处理即时需求。

Q2: 你们可以处理什么材料?包括医用级或高性能工程塑料?

JS Precision 可加工不同的材料 ,例如金属(铝合金、不锈钢、钛合金)、医用材料(医用 ABS/PC、PEEK)、高性能工程塑料(ULTEM 1010)和碳纤维复合材料。

Q3:你们如何保证原型零件的精度?可以达到什么水平的精度?

JS Precision快速原型加工的CNC加工精度为±0.025mm ,3D打印服务的精度为±0.1mm 。关键测量由专业仪器检查,并记录结果。

Q4:你们能支持小批量试产(例如50-500台)吗?

是的,小批量试产是JS Precision的优势之一 。我们能够将原型制作、试制与快速模具制造或小批量数控编程高效衔接,满足客户从原型制作到批量生产的过渡需求。

Q5:样机完成后,能否协助后续测试或小批量组装?

是的,JS Precision还提供MCM服务,例如功能测试、油漆、丝网印刷和简单组装,以帮助客户减少沟通和时间成本。

问题6:如何控制多次设计迭代的成本?

JS Precision建议客户尽快冻结基本布局形状,仅在上一版本中进行微小变化。此外,我们还能够提供 DFM 优化解决方案,大大降低快速原型制作成本 和未来修订的开发周期。

Q7:哪种技术最适合内部结构复杂的零件?

对于具有复杂保形流道或晶格结构的零件,使用SLS工艺的金属3D打印或尼龙3D打印 将是最好的方法。 JS Precision可以根据零件的结构和性能要求,提供精确的3D打印服务。

Q8:选择你们作为中国快速原型设计服务提供商的主要优势是什么?

JS Precision 结合了欧洲水平的工程标准、快速响应低成本本地化需求的灵活性以及从设计帮助到量产实施的全链条服务能力。

摘要

选择快速原型设计服务本质上意味着选择一个工程合作伙伴来帮助您管理风险并加速创新。

从医疗设备的合规性突破,到汽车零部件的性能验证,再到航空航天的极致追求,JS Precision用15年的实践经验证明,专业精密快速原型不仅能生产出合格的原型,还能帮助您节省成本、缩短周期、抢占市场先机。

如果您正处于产品开发周期的十字路口,需要专家的技术指导和简化的执行流程,JS Precision 随时为您提供帮助。

Welcome to visit our official website or contact us directly to submit your project requirements and obtain free manufacturing feasibility analysis and targeted quotation solutions. Let's work together to accelerate the transformation of your ideas into the next market success.

VIDEO

JS

快速原型制作和快速制造专家

专业从事数控加工、3D打印、聚氨酯浇注、快速模具制造、注塑成型、金属铸造、钣金加工和挤压成型。

Got thoughts or experiences to share? We'd love to hear from you!

JS Precision Ltd.

美国

30 N. Gould St. Ste N

中国

102, Building 2, No.1, South Jizhi Road, Humen Town, Dongguan City

版权所有 © 2025 JS Precision Ltd. 保留所有权利。

隐私政策