一家通信设备公司的工程师正在调试5G基站外壳组装工艺。他们发现,最初设计的连接器接口在完成钣金弯曲和阳极氧化处理后,根本无法安装到位。

持续检测发现氧化膜厚度增加,间隙消失。这表明表面处理对弯曲后金属板材的尺寸具有隐蔽的影响。

无论是电镀金属涂层还是粉末涂层,都会在零件表面增加一层虽不明显但却意义重大的物理厚度。这种微米级的厚度变化会对极其精密的弯曲几何形状产生“放大效应” ,甚至可能导致关键公差的偏差。

对于从事钣金弯曲零件设计或生产的人员来说,这些问题通常会导致返工、增加成本,严重时甚至会延误项目工期。因此,我们编写了本指南,旨在帮助所有人清晰了解表面处理如何影响钣金弯曲后的尺寸,以及如何科学地最大限度地降低此类风险,从而达到产品精度标准。

核心答案概要

| 比较维度 | 对尺寸的典型影响 | 关键控制点 |

| 粉末涂装 | 厚度均匀增加(50-120μm),对内角半径和外形尺寸有显著影响。 | 规范薄膜厚度、安装点设计和掩模方法。 |

| 电镀(例如,镀锌) | 厚度均匀增加(5-25μm),可能会影响配合间隙。 | 调节电流密度均匀性,避免出现尖角效应。 |

| 阳极氧化 | 略微增厚(5-25μm),对宏观尺寸影响不大,但会改变内部应力。 | 密封操作对铝合金非常敏感。 |

| 化学转化涂层(例如磷化处理) | 增厚程度很小(1-5μm),但可能会改变表面摩擦系数并影响回弹力。 | 控制薄膜重量:均匀性至关重要。 |

如何正确预留加工津贴?JS Precision 的薪酬原则

JS Precision在钣金折弯协调和表面处理方面拥有超过15年的实践经验。我们已为包括电子、通信和汽车在内的各行各业的客户完成了超过5000个钣金折弯零件订单。我们为各种基材(从铝合金、不锈钢到低碳钢)开发了表面处理解决方案。

TechPullion的一篇文章中提到的 JS Precision 在精密制造领域的智能能力,也为表面处理和弯曲中的精确尺寸控制提供了坚实的技术支持。

例如,我们曾经为一家汽车零部件客户生产一批厚度为1.5毫米的低碳钢弯曲件。客户要求粉末涂装后(涂层厚度为80-100微米)零件的尺寸公差为±0.08毫米。

根据我们的补偿算法,我们在设计阶段加入了1.8倍薄膜厚度的裕量,并随后优化了弯曲参数。所生产批次的尺寸合格率达到99.2% ,远高于客户要求的95%。

除此之外,我们还建立了 20 多种材料在阳极氧化和电镀等各种表面处理工艺下的补偿数据库,这使我们能够准确计算各种厚度金属板在处理后的尺寸变化。

本指南基于丰富的项目经验和不断积累的技术经验编写而成。所有建议均已在生产环境中验证。您可以完全信赖本指南,轻松解决表面处理与钣金折弯尺寸匹配的难题。

为了实现精确的表面处理余量,JS Precision 的定制钣金折弯制造服务可从数据库中提供基于补偿的产品。从设计到制造的完整控制流程,确保您的钣金折弯零件尺寸精度。我们欢迎您的垂询和合作。

为什么表面处理在钣金设计中如此重要?

了解了JS Precision的补偿规则后,您可能会疑惑为什么表面处理在钣金设计中如此重要。毕竟,我们似乎更关注折弯精度和材料强度。

表面处理不仅能使钣金折弯件外观更美观,还能增强耐腐蚀性,并优化其功能特性。所有这些都是产品满足市场需求的核心要素。

然而,在追求这些重要特性的同时,我们必须清醒地认识到它们对制造业基石“尺寸”构成的挑战。

例如,一个弯曲的医疗器械外壳需要进行电泳处理。仅仅因为没有考虑到10-25μm的涂层厚度,导致与内部电路板的组装间隙从0.2mm减少到0.12mm,因此需要重新制作弯曲工具。

因此,在钣金设计之初就考虑表面处理,而不是事后才考虑,对于避免尺寸问题至关重要。

如果您需要在钣金折弯的尺寸精度和表面处理质量之间做出权衡,JS Precision 的定制钣金折弯制造服务可提供一站式解决方案,从最初的设计咨询到生产实施,确保您的产品完全符合您的需求。联系我们,让我们共同探讨合作事宜。

表面处理方案库:特性及尺寸影响的初步探索

由于表面处理至关重要,那么有哪些常见的表面处理工艺?它们各自的特点以及对尺寸的直接影响是什么?下表给出了详细描述:

| 表面处理类型 | 过程 | 典型薄膜厚度范围 |

| 添加剂处理(堆积) | 喷涂:基材预处理→静电喷涂→高温固化。电镀:基材脱脂→酸洗→电镀→干燥。 | 喷涂:80-120μm(单面),电镀:5-30μm(单面)。 |

| 转化治疗 | 阳极氧化:基材脱脂→酸洗→阳极氧化→密封。磷化:基材脱脂→酸洗→磷化→水洗。 | 阳极氧化:5-25μm(单面),磷化:1-5μm(单面)。 |

| 美容治疗 | 刷磨:基材固定→砂轮/布轮刷磨→清洁。抛光:粗抛光→精抛光→打蜡。 | 几乎没有厚度增加(刷涂使厚度减少 0.01-0.03μm)。 |

从表中可以看出,不同处理工艺的薄膜厚度差异很大,即它们对钣金弯曲零件的尺寸影响也不同。

例如,在为未来预留余量时,需要仔细考虑增材制造的最大薄膜厚度,而装饰处理的尺寸影响则非常小。

表面处理如何“降低”或“提高”尺寸精度?

在了解了不同工艺的固有特性之后,让我们更详细地讨论这些表面处理是如何具体地“窃取”或“放大”尺寸精度的。

涂层厚度的“累积效应”

每一种表面处理都会增加制品的净厚度(或局部高度)。例如,普通粉末涂层的厚度为 80-120μm(每个表面约 160-240μm),或尺寸增加 0.16-0.24mm。

电泳涂层厚度通常为10-25μm(单面),但由于流体滞留,可能会在内部空腔或复杂结构中造成局部增厚。阳极氧化涂层厚度为5-25μm(取决于等级),虽然很薄,但可能会影响配合公差(例如,轴承座安装孔)。

典型案例:设备外壳某部分的设计忽略了涂层厚度。原本2毫米的装配间隙在涂层后被限制在0.8毫米,导致门板难以关闭。

预处理腐蚀导致“局部变薄”的风险

酸洗(用于除垢)和碱性清洗(用于脱脂)等预处理操作可能会对板材表面造成轻微腐蚀,尤其是在锋利的边缘和角落周围。

例如,在酸洗过程中,氢离子会优先攻击边缘,导致局部减薄 0.01-0.05 毫米,从而削弱主要受力区域的强度和尺寸稳定性。

热处理过程中的“逆变形”

喷涂固化(180-220°C)和电镀干燥(80-150°C)等热处理可能会导致材料热膨胀(或冷却收缩)。

例如,低碳钢在高温喷涂后冷却时会产生约0.05-0.1mm/m的线性收缩。对于较长的金属板材零件(例如长度超过1米的导轨),这种收缩会导致端部出现尺寸偏差。

JS Precision的钣金折弯机配备了先进的高精度压力和温度控制系统,能够主动预判表面处理对尺寸的影响,从而确保产品精度稳定。尺寸缺陷的预防,就交给我们吧。

锐角弯曲处的涂层挑战:如何避免粉末堆积和边缘缺陷

表面处理对尺寸的影响方面,急弯处最容易出现问题,主要是涂层堆积和边缘缺陷。这些问题该如何解决?

为什么锐角如此脆弱?

通过弯曲获得的锐角(≤30°)在表面处理中会造成三个最紧迫的问题:

- 涂层堆积。涂料或电镀液容易在内角处积聚,导致局部尺寸增大。

- 防护性能不足。涂层在尖角处变薄,降低了耐腐蚀性。

- 应力集中。弯曲时尖角处的应力过大,容易导致后续热处理过程中变形增大。

问题描述及解决方案

问题描述:

弯曲半径过小(例如小于 90°)会导致电镀液或粉末涂料在内半径处异常堆积,形成厚涂层。这会减小弯曲角度,甚至导致两个弯曲边缘相互粘连。

解决方案:

- 设计:避免过急的弯曲,并增加内角半径(最好至少为板材厚度的 1.5 倍)。

- 工艺:采用静电屏蔽技术,在弯曲处内侧使用耐高温胶带或特殊屏蔽套管。

- 参数:控制喷涂电压(通常为 60-80 kV)和粉末流量(30-50 g/min),并采用多次薄喷涂而不是一次厚喷涂。

工艺顺序:先弯曲还是先处理?

解决锐角问题后,工艺顺序——先弯曲还是先处理?——是下一个至关重要的决定。它对尺寸精度和生产效率都有着显著的影响。

主流工艺路径比较

| 流程路径 | 应用 | 优势 | 缺点 |

| 先弯曲,后治疗(主流) | 90%以上用于工业用途(设备外壳、电器部件) | 尺寸控制良好,应力消除均匀,涂层完全覆盖。 | 复杂内部空腔的治疗可能包括盲区(需要预先设计流路)。 |

| 先施以援手,后弯腰(特辑) | 对基材表面性能要求极高的应用(例如,预喷涂防腐涂层)。 | 保护基材表面免受弯曲划痕。 | 处理层容易开裂,尺寸可控性难以实现(冲击弯曲回弹)。 |

为什么“先弯曲,后处理”更可取?

- 尺寸可控性。零件的固有尺寸在弯曲过程中确定,后续表面处理尺寸的变化可通过预留余量精确计算。

- 应力消除的对应关系。板材在弯曲过程中会产生残余应力。诸如喷涂固化之类的热表面处理工艺可用于消除这些应力,并减少后续变形。

- 涂层柔韧性是一个问题。先弯曲,再进行涂层处理,这样弯曲后涂层就能覆盖所有表面,包括弯曲形成的接缝,从而提供全面保护。

例外情况:如果必须在基材上具有特定的功能层(例如,导电氧化,然后进行电镀),或者如果弯曲后不能进行某些处理(例如,电泳的预清理流动通道),则先进行处理。

JS Precision 的在线钣金弯曲服务可以根据您的产品需求轻松确定最佳加工顺序,提供从订单录入到交付的全程可视性,让您安心高效。

折弯机的“隐形”作用:压力设置如何预测涂层附着力

确定工艺流程后,折弯机的设置本身也会受到影响,特别是压力设置,这会影响涂层的附着力,而这一点通常会被忽略。

原因:

弯曲压力过大或下模 V 形间隙调整不当,会在板材外表面造成小的凹痕或划痕(虽然肉眼无法察觉) 。

对粘附性的影响:

这些微损伤也会成为应力集中点,并导致断裂面的连续性。由于后续加工过程中的热应力(主要在喷涂固化过程中),涂层容易从这些缺陷处剥落,这不仅会影响涂层的外观,还会影响其耐腐蚀性。

最佳实践:

根据板材厚度和材料计算并优化弯曲压力(例如,1.5mm铝合金的弯曲压力通常在120-150吨范围内),并在下模中使用适当的V形间隙宽度(建议为板材厚度的6-8倍),以便弯曲平稳进行,避免过应力,并为涂层提供适当的支撑,从而保证涂层的良好附着力。

JS Precision 拥有技术精湛的钣金弯曲技术人员,能够根据您对钣金的规格精确调整钣金弯曲机的压力,并根据您的规格提供均匀的涂层附着力,为您提供可重复的产品质量。

高级考量:材料选择和应力释放的影响

除了工艺和设备外,材料选择和应力消除也会影响表面处理后的尺寸,这些都是先进设计中固有的问题。

不同材料的反应:

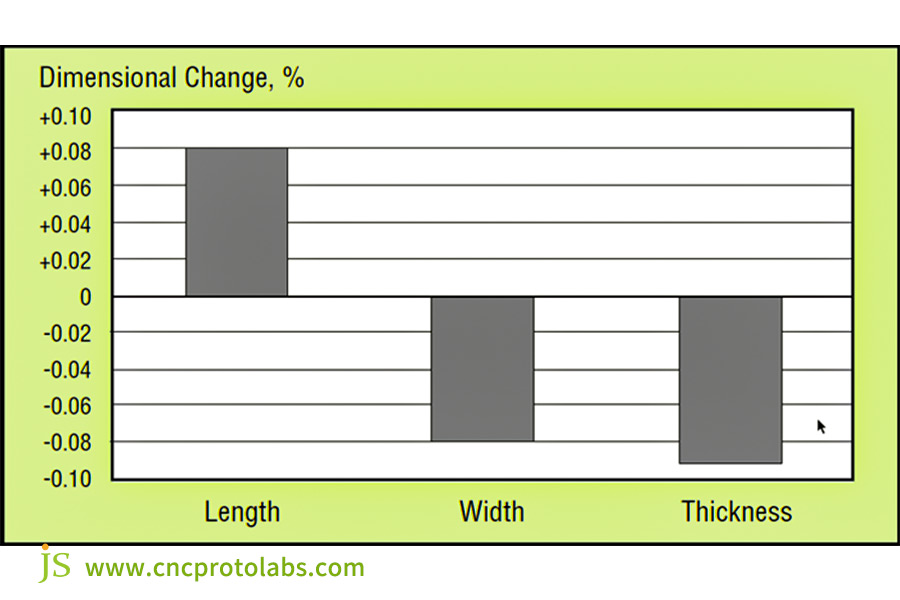

铝合金、低碳钢和不锈钢在弯曲后表现出不同的回弹行为,并且在表面处理热过程中对应力消除的反应也不同。这会导致涂层厚度效应。

例如,铝合金的回弹率约为1-3°。在阳极氧化过程中,于120-150℃的密封条件下,应力释放可能会使回弹量增加0.5-1°,从而导致角度尺寸发生变化。不锈钢的回弹率最小(0.5-1.5°),且热处理对其尺寸影响不大。

预应力的作用:

对于精度要求较高的零件(例如,连接器零件配合公差±0.05mm),可以在弯曲后、表面处理前进行应力消除(例如,低温退火,150℃/2小时),以减少后续热操作引起的变形。

涂层均匀性:

复杂钣金零件的凹槽容易出现涂层不均匀的情况。这是由于“法拉第笼效应”造成的——在静电喷涂或电镀过程中,凹槽内的电场强度不高,因此涂层沉积量较少,导致局部膜厚减小,并影响尺寸均匀性。

解决方案是优化组件结构,不要采用过深的封闭沟槽,或者在加工过程中改变电极位置。

JS Precision案例研究:5G基站外壳的“维度救赎”

背景

某设备公司为通信设备制造了5G基站铝合金外壳(600×400×1.5mm)。他们要求在组装前对外壳表面进行阳极氧化处理(阳极氧化膜厚度15μm),并使用精密连接器(配合公差±0.1mm)进行连接。

最初的工艺是在弯曲前进行阳极氧化处理。然而,氧化膜在弯曲区域发生断裂,导致连接器难以插入。氧化层(约15μm)使未弯曲区域的装配间隙减少了0.03-0.05mm,影响了整体装配精度。钣金弯曲零件的合格率仅为65%。

问题诊断

1. 工艺顺序错误:阳极氧化层的弯曲导致氧化膜在弯曲应力下开裂(铝合金的氧化膜脆而硬,不能承受弯曲引起的变形)。

2. 尺寸补偿失败:设计时未考虑氧化层厚度,导致实际间隙小于理论值,从而在连接器组装过程中造成干涉。

3. 模具配合不良:折弯机压力过大(200吨),远超1.5毫米铝板所需的150吨。这导致铝板局部减薄至1.2毫米,进一步加剧了氧化膜损伤。

JS Precision 的解决方案

1. 逆转工艺步骤顺序:采用全球公认的先弯曲后加工的做法,优化弯曲压力至 150 吨,并确保弯曲半径R = 3mm(防止出现尖角)。

2. 尺寸补偿设计:在 CAD 模型中减去氧化层厚度(7.5μm/边,在整体间隙中引入 0.015mm),以引入装配空间。

3. 模具和参数优化:采用聚氨酯弯曲模具(以减少尖角压痕),弯曲后进行后续应力消除退火(150℃ x 2h),以减少材料内部应力。

4. 涂层适应性:阳极氧化后添加镍盐密封处理可提高耐腐蚀性和薄膜柔韧性,防止弯曲时开裂。

结果

成品弯曲处未出现氧化膜开裂,连接器组装合格率从65%提高到98%。尺寸公差总体控制在±0.08mm以内,满足精密组装的要求。此外,返工和废品率的降低使每件产品生产成本节省了12美元,显著提升了客户满意度。

常见问题解答

问题1:涂层厚度的公差应该是多少?

通常情况下,对于单面涂层,两侧尺寸的公差范围可以设置为标称膜厚的1.5到2倍。例如,如果选择单面80μm粉末涂层,则每侧的公差范围可以设置为120-160μm。具体数值应根据供应商的工艺能力进行确认。

Q2:是否存在不影响尺寸的表面处理工艺?

转化膜(例如导电氧化膜)对尺寸的影响极小或几乎没有影响,通常仅形成1-3μm厚的膜层,远小于添加剂处理。它们对钣金弯曲零件的尺寸影响可以忽略不计。它们提供的防腐蚀保护有限,仅适用于室内短期使用。

Q3:如何校准涂层零件的实际弯曲角度?

最有效的方法是使用光学投影仪或三维扫描仪。光学投影仪可以通过放大零件图像来精确测量角度,而三维扫描仪可以获取零件的三维数据,进行多角度检测。传统的接触式量角器会损坏涂层,导致读数不准确。对于涂层较厚的零件,这种情况尤为突出,误差可能高达1-2°,从而掩盖真实角度。

Q4:阳极氧化后弯曲角度有时会发生变化。为什么?

这通常与材料内部应力有关。铝合金在弯曲金属板时会产生内应力。阳极氧化热处理可以消除这种内应力,导致零件产生轻微变形,从而改变弯曲角度。此外,氧化膜本身的收缩也会对弯曲角度产生轻微影响,通常会改变0.5-1°。

概括

表面处理对金属板弯曲后尺寸的影响相当复杂,但可以通过科学规划的余量、自然的逻辑顺序(例如,弯曲后处理)、设备的正确调整(例如,折弯机的压力)以及相应的材料特性来完全控制其影响。

JS Precision 拥有多年定制钣金弯曲制造经验,并将这些方法融入到每个项目中,使客户避免陷入尺寸陷阱,并在产品精度和表面性能方面实现双赢。

我们透明的钣金折弯价格、熟练的钣金折弯设备和丰富的项目经验,确保满足您产品的表面处理和尺寸精度要求。立即联系我们,获取量身定制的解决方案,开启您的高效生产之旅。

免责声明

本页面内容仅供参考。JS Precision Services对信息的准确性、完整性或有效性不作任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商会通过 JS Precision 网络提供性能参数、几何公差、具体设计特性、材料质量和类型或工艺。买方有责任索取零件报价并明确各部分的具体要求。请联系我们了解更多信息。

JS 精准团队

JS Precision是一家行业领先的公司,专注于定制制造解决方案。我们拥有超过20年的经验,服务过5000多家客户,专注于高精度CNC加工、钣金制造、 3D打印、注塑成型、金属冲压以及其他一站式制造服务。

我们工厂拥有超过100台最先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家和地区的客户提供快速、高效、高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能在24小时内以最快的速度满足您的需求。选择JS Precision,意味着选择高效、优质和专业。

欲了解更多信息,请访问我们的网站: www.cncprotolabs.com