Металлический кастингэто старая техника наливания расплавленного металла в форму и позволяет ему формировать и затвердеть. Это отслеживается до бронзового века. Его мастера, днем и ночью, настраивали искусство более тысячи лет. В настоящее время отливки успешно создали много сложных форм, некоторые из которых невозможно было создать из других средств обработки.

Здесь, в компании JS, мы установили интеллектуальные системы управления и передовые машины, чтобы сделать процесс литья эффективным и материалом эффективным. Затем давайте познакомим вас с обзором всего процесса современного кастинга и того, как мы принимаем новые технологии для решения проблем традиционного кастинга.

Что такое рабочий процесс металлического литья?

1. ЗАМЕРЖАНИЕ Металла в печи

В печиМеталлический кастинг, мы загружаем блоки металла в высокотемпературную печь и нагреваем их до точки, где металлическая жидкость. Мы должны регулировать температуру и время на этой стадии, чтобы металлическая жидкость не зарядилась и имела даже течь. При необходимости мы вводим специальные газы в печь, чтобы предотвратить окисление металла или вступления примесей.

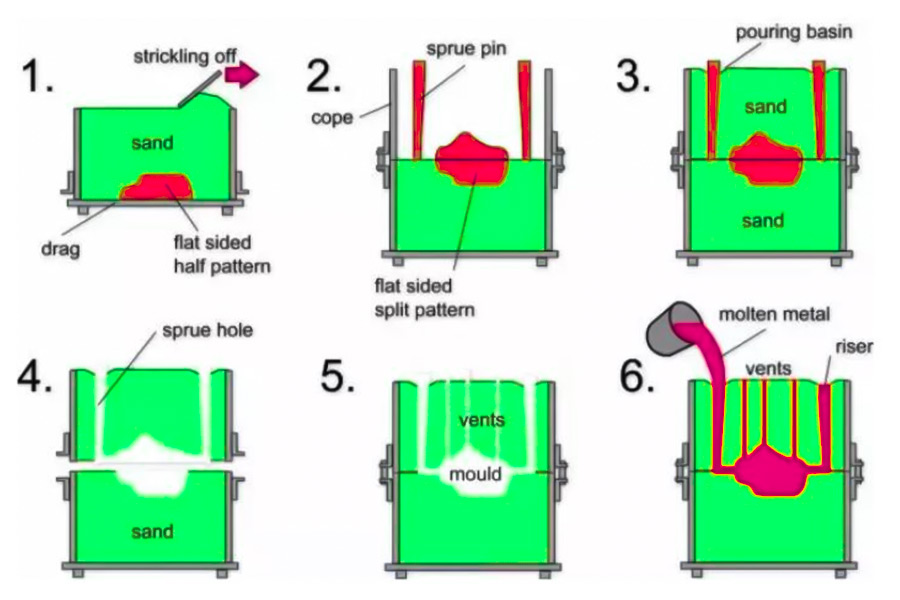

2. Попробуйте плесень

Предварительные формы, которые повторяют форму деталей, например, Укладка больших плесени в песке или создание форм с высокой точностью, изготовленными из металла. Поверхность пресс -формы должна быть достаточно гладкой, чтобы жидкий металл протекал и плавно занимал каждую щель во время заливки.

3. Заполните жидкий металл в форме

Жидкость для расплавленного металла будет выливаться в форму и течь в форме собственным весом или давлением машины. Это касается контроля скорости заливки и температуры металла. Если металл затвердевает слишком быстро, пузырьки или трещины могут быть пойманы внутри формы.

4. Метал затвердевает и затвердевает в форме

Металлическая жидкость в форме медленно затвердевает в твердость, и мы будем регулировать скорость охлаждения в зависимости от различных материалов. Например, тонкие детали должны быстро остыть, в то время как толстые детали должны медленно охлаждать, чтобы конечный продукт был прочным и равномерным.

5. Процедура готовых деталей

После охлаждения выньте детали из формы, отрежьте ненужную часть, а затем выровняйте поверхность, используяполировкаПолем Наконец, нужно использовать машину, чтобы проверить, есть ли внутренние дефекты в деталях, чтобы качество было квалифицировано.

Песочные рабочие шаги?

1. Модель подготовка и дизайн печати

При изготовлении деревянных, металлических или 3D-печать из листовых чертежей необходимо учитывать пособие по усадке (обычно 1,5%-2,2%) и разрешение на обработку. Модель должна быть создана с прощальной поверхностью, чтобы песчаная форма не была повреждена при демонгинге, и за одну размножения коробки можно использовать в сложных частях. Оптимизация моделирования зарядки обычно выполняется современным программным обеспечением для моделирования на этом этапе.

2. Подготовка и приготовление и формование путем уплотнения

Выберите кремнезый песокС добавлением глины, угольной пыли и добавок и смешивайте их равномерным способом с помощью песчаного миксера. Песочные взрывы, ударное уплотнение или методы ручного уплотнения используются в ходе формования таким образом, что твердость песчаной плесени достигает 60-90.

3. Открыть и закрыть систему заливки

Шаг-тип или система заливки зазора, образованная из прямых бегунов, горизонтальных бегунов и внутренних бегунов, обычно вписываются в песчаную форму в соотношении соотношения площади поперечного сечения 1: 1,5: 2. Номерные знаки должны быть доступны для позиционирования, прежде чем коробки будут сложены. Большие отливки должны использовать позиционирующие штифты, а поверхность полости плесени можно опрыскиваться порошковым покрытием циркона (толщины 0,2-0,5 мм), чтобы улучшить качество поверхности.

4. Сборка и количественная заливка

Выберите среднюю частоту печь или электрическую дуговую печь для плавления в зависимости от материала и отрегулируйте композицию с помощью спектрального анализа перед печью. Во время заливки используйте сумку для чайника, чтобы предотвратить войти в шлак, управлять временем заливки и поддерживайте плавную начинку.

5. Контроль слидификации и падение песка

По регулированию последовательности затвердевания с помощью внешнего или внутреннего охлаждения,чугунные деталиОбычно охлаждаются до 600 ℃, чтобы выжать из песка. Вибрирующая частота падения песка, как правило, составляет 10-50 Гц и амплитуду 2-5 мм. В случае, если плесень будет продвинута, будут введены дефекты теплового растрескивания.

6. Посторонняя обработка и проверка качества

Резак или резка измельчения заглаживания используется для удаления литника и подъема, и необходимо отожествить критические детали. Наконец, внутренние дефекты обнаруживаются с помощью проверки магнитных частиц, ультразвукового или рентгеновского теста, а шероховатость поверхности обычно сохраняется в рамках RA12.5-R25 мкм.

Почему дизайн плесени является ключом к успешному металлическому литью?

1. Согласовать поток и затвердевание расплавленного алюминия

В литье металлического алюмоллои наливная система плесени (например, внутренние и горизонтальные бегуны) напрямую влияет на направление и скорость потока алюминиевой жидкости. Неправильный дизайн может привести к дефектам, таким как пористость усадки и холодная изоляция. В алюминиевом лите металлического литья DIY ручной литье больше зависит от самонаделенной формы (например, наклонных ворот), чтобы уменьшить эксплуатационные ошибки.

2. Определите размерную точность и отделку поверхности

Скорость усадки алюминиевого сплава (~ 1,3%) должна быть компенсирована в конструкции пресс -формы, или в алюминиевой литье будут размещенные ошибки.ЧПУ обработанаПлесень используется для обеспечения того, чтобы шероховатость полости составляла ≤ra6,3 мкм для литья алюмаллои промышленного качества, но для снижения затрат может быть принята 3D -печать главной плесени и переворачивания песчаной плесени для снижения затрат.

3. Отражает адаптивность и экономическую эффективность

Формы для высокого давления для хит-матрицы должны иметь каналы охлаждения, чтобы гарантировать, что алюминиевая жидкость не прилипает к форме (H13 сталь+поверхностная обработка нитрификации). В условиях DIY конструкция съемных плесени (например, силиконовые формы) улучшает скорости повторного использования и снижает небольшие затраты на партию.

4. Перенесись между силой и возможностью демольда

Алюминиевый сплав имеет тенденцию придерживаться плесени, и плесень необходима максимизировать угол черновика (обычно 3 ° -5 °) и план покрытия агента высвобождения. Металлическое литье алюмоллои со сложными структурами, такими как плавники для рассеивания тепла, даже требует проектирования ползунков или механизмов эжектора.

Каковы меры предосторожности для операции литья алюминиевого сплава?

1. Создание управления

- В операциях литья в металле алюминиевые сплавы A356 и ADC12 требуют тщательного контроля температуры плавления (700-750 ℃), чтобы избежать перегрева и обеспечения укорания зерна.

- В примененииинертный газ(AR) или покрывающее вещество для ингибирования окисления, особенно в алюминиевом литье металлов DIY, простые печи, которые должны проявлять большую осторожность для защиты расплава.

2. Плесень/песчаная предварительная обработка

- Металлические операции промышленного качества включают предварительное нагревание плесени (150-300 ℃), чтобы предотвратить образование воздушных отверстий из-за быстрого охлаждения алюминиевой жидкости.

- Во время литья песка необходимо добавить подходящее количество угольного порошка (3-5%) или распылительное покрытие спирта на формовочный песок, чтобы улучшить плавность поверхности.

3. Санергическая скорость потока и температура

- Рекомендуется контролировать температуру заливки алюминиевого расплава при 50-80 ℃ ниже линии лиджикуса (например, приблизительно 680 ℃ для A356), и для тонкостенных деталей его можно надлежащим образом увеличить.

- Используйте нижнюю инъекцию или наклонную заливку (подходящую для домашних обстоятельств), чтобы уменьшить окисление шлака, вызванного турбулентностью.

4. Управление по уходу и охлаждению

- Разумные подъемы (например, краевые подъема+изоляция хлопка) для уравновешивания усадка, а для сложных деталей можно использовать внешнее охлаждение железа для ускорения локального охлаждения.

- В техниках литья металла, высокого давленияумирать кастингТребуется балансировка тепловых узлов с помощью температурной машины формы (180-220 ℃).

5. Измените внутреннее напряжение и поверхностные дефекты

- Лить должна быть естественным образом охлаждаться ниже 300 ℃ перед шлифованием, чтобы избежать теплового растрескивания.

- Кислотная промывка или песочная обработка для удаления оксидной шкалы, термическая обработка T6 (старение+твердый раствор) может улучшить механические свойства.

6. Качественная проверка и предотвращение дефектов

- Внутренние дефекты, такие как пористость и усадка, были проверены с помощью рентгеновского обследования, а непрерывность материала оценивалась с помощью ультразвукового тестирования. Механические тесты производительности, такие как испытания на растяжение, необходимы для проверки того, что прочность и удлинение растяжения соответствуют стандарту.

- В процессе плавления мы должны обратить внимание на чистоту алюминиевой жидкости и избегать примесей, таких как железо и кремний. При необходимости используйте переработку потока или отфильтруйте экран для захвата примесей.

Какие материалы обычно используются в металлическом лите?

1. алюминиевый сплав

- Низкая плотность, легкий вес, хорошая теплопроводность, отличная теплопроводная и электрическая проводимость, подходящие для компонентов рассеивания тепла иэлектронные устройстваПолем

- Диапазон диапазона плавления диапазона широко (580-660 ° C), но легко окисляется. Защита инертного газа необходима для предотвращения пористости и включения в шлак во время плавки.

- Хорошая пластичность высокая прочность на растяжение, но низкая вязкость, и не подходит для среды с высокой ударной нагрузкой.

- Оксидная пленка легко сформировать на поверхности и требует анодирования и т. Д., Чтобы повысить коррозионную стойкость.

2. Заветный железо

- Высокая плотность, амортизационная устойчивость и устойчивость к износу, лучшая теплопроводность, чем сталь, обычно используется в рамке с помощью машинного инструмента и других компонентах.

- Серый чугун имеет высокую прочность на сжатие, низкую прочность на растяжение и очевидную хрупкость. Плодочный железо представлял собой обработку сфероидизации графита, а прочность на разрыв, очевидно, улучшается, что близко к свойствам литой стали.

- Высокое содержание углерода (2,5-4,0%), хорошая текучесть, подходящая для литья сложных форм, но высокое содержание углерода может легко привести к флотации графита, что влияет на производительность конечного продукта.

3. Выписка сталь

- Плотность высока, высокая температура является хорошей, но потребление энергии плавления высокое, коэффициент термического расширения является высокой, легкой деформацией. Диапазон прочности растягивания широкий, и жесткость может быть улучшена путем термообработки (гашение, отпуск), но производительность сварки плохая, а тепловой вход должен контролироваться для предотвращения растрескивания.

- Низкое содержание углерода (0,2-0,5%), хром, никель и другие легирующие элементы могут повысить высокотемпературную устойчивость, коррозионную устойчивость.Дезоксигенация лечениятребуется во время плавки, чтобы уменьшить пористость.

4. Сплав

- Проводимость и теплопроводность, второй только серебра, с превосходной коррозионной стойкостью, особенно подходящей для использования морской среды.

- Латунь обладает хорошей пластичностью, простым в холодном процессе, но относительно низкой прочности.

- Бронза (такая как жестяная бронза) имеет превосходную стойкость к истиранию и прочность на растяжение до 400 мегапаскалов. Во время плавления количество кислорода необходимо контролировать для предотвращения окисления. Поверхность подвержена удалению цинка или коррозии напряжения и требует защиты покрытия.

5. Магний сплав

- Самая низкая плотность выше прочности, но температура плавления низкая (около 650 ° C), легковоспламеняющаяся и требует защиты инертного газа (например, гексафторид серы).

- Плохая пластичность в комнатной температуре, нуждается в термической обработке для повышения производительности, коррозионной устойчивости, поверхностного потребления химического конверсионного покрытия или анодирующей обработки.

- Литье матрицы может производить сложные тонкостенные детали, но высокопрочные магниевые сплавы требуют инвестиционного литья, что является сложным процессом.

6. Высокие температурные сплавы

- Высокая плотность, высокая температурная устойчивость (более 1300 ° C), превосходная устойчивость к окислению, но низкая выносливость в комнатной температуре.

- Сложные компоненты (содержащие никель, хром, кобальт и т. Д.) Требуются вакуумное плавание, чтобы предотвратить загрязнение примесей и полагаться на точное литье (например, какинвестиционный кастинг), который трудно обработать.

Каковы преимущества форм нож в литье сложных деталей?

1. Применить формование сложных геометрических структур

Нож для металлического литья может разрезать полости с деталями на уровне микрон с помощью высокопроизводительной технологии обработки ЧПУ, которая особенно подходит для тонкостенных и специальных комплексных полостей, таких как турбинные лезвия и иСтруктурные детали самолетовПолем Соответствия между углом его лезвия и конструкцией канала потока могут непосредственно контролировать путь потока расплавленного металла и уменьшить дефекты увлечения воздуха.

2. Качество поверхности и размерная консистенция

По сравнению с литьем песка формы для ножей представляют собой металл или смолу, а поверхностная отделка может достигать RA0,8 мкм, что значительно снижает шероховатость литой поверхности. JS В отличительном виде на головку цилиндров автомобильного двигателя зеркальный эффект нашей формы для ножа может устранить следующий процесс шлифования. Во время охлаждения и усадки распределение размера можно контролировать в пределах ± 0,05 мм, чтобы удовлетворить требование точного сборки клиента.

3. Материал экономия и снижение затрат

Полая конструкция конструкции формы для ножа сохранит потребление материала плесени, особенно для тонкостенных продуктов крупного размера (например, кровать из машинного инструмента). Улучшение опорной ребра в форме ножа может снизить вес плесени более чем на 40%и улучшить характеристики охлаждения. Например, мы разработали алюминиевый сплавножплесень для внутренних водных каналов для охлаждения в попытке уменьшить время производственного цикла на 20%, а энергопотребление единичной части - на 15%.

4. Процесс повторяемость и адаптивность

Нож для металлического литья может быть удобно изменена, чтобы произвести различные типы деталей. Модульная комбинация ножных форм может одновременно привести к тому, что та же группа оборудования для производства компонентов автоматического шасси и авиационных суставов. Его точность повторения составляет до ± 0,01 мм, что обеспечивает размерную стабильность в массовом производстве.

Какие технические проблемы будут удерживать в будущем для сектора литья из светло -металла?

Благодаря растущему спросу на светло -металл и высокопроизводительные продукты, литейная промышленность Light Metal сталкивается с многими техническими проблемами, особенно в области технологий охлаждения.Эти проблемы систематически обобщены в таблице ниже:

| Название вызова | Основные проблемы | Технические трудности | Влияние отрасли |

| Скорость охлаждения и структура | Структурные дефекты из -за неравномерной скорости затвердевания. | Оптимизация параметров динамического охлаждения в отрасли индустрии листового металла реактивного охлаждения затруднена. | Компонентные механические свойства колеблются (± 15%) |

| Срок службы плесени и управление эффективностью | Износ эрозии плесени и термическая усталость. | Высокая стоимость процесса градиентного покрытия и конструкции конструкции охлаждающего канала. | Частота замены плесени увеличилась более чем на 30% |

| Материальная чистота и дефекты | Газовые включения и окисление включений. | Трудно объединить вакуумную плавление с многоэтапной технологией фильтрации. | Трудно снизить скорость дефекта (> 5%) |

| Легкая и производительность синергия | Тонкие стены и недостаточная прочность. | Противоречие между пористой конструкцией и регуляцией микроструктуры. | Уровень достижений легких целей снизился на 20% |

| Защита окружающей среды и интеллектуальные технологии | Высокое потребление энергии и очистка сточных вод. | Искусственный интеллект, управляемый процессом, оптимизация оптимизации, управление энергопотреблением. Управление управлением энергопотреблением Недостаточно адаптивности. | Затраты на потребление энергии единицы увеличиваются (10% -15%) |

Каковы основные причины выбора JS для металлического литья?

1. Производственные способности

У нас естьСистема с ЧПУОбеспечение ± 0,005 мм точности для тонких тонкостенных компонентов. Полусолидные технологии литья и реактивное охлаждение работают вместе, чтобы в полной мере взять материалы свойства и преодолеть конфликт между силой и теплообменом.

2. Интеграция процесса кросс-материала

Более чем десятилетие баз данных для легких металлов, таких как алюминий, магний и титан, рассматриваются, и наряду с моделированием процесса для моделирования дефектов, достигается снижение откола на 15%.

3. ПЛАССИМАЯ СИСТЕМА ПРОИЗВОДСТВА

Цифровая платформа сокращает цикл проектирования плесени на 40%, облегчает быстрое изменение производственных линий в течение 24 часов, а уровень доходности неизменно превышает 98%.

4. Краткий цикл контроль затрат

Ранняя система обслуживания плесени продлевает срок службы основных деталей на 3 раза, скорость переработкипереработанный алюминийсоставляет 92%, а стоимость единицы на 20% меньше, чем в среднем по отрасли.

5. ЗДЕСЬ ПРОИЗВОДСТВА

Технология удаления плазменной пыли снижает выбросы на 80%, ISO 14064 Carbon Certified и соответствует стандартам ESG производителей автомобилей.

Краткое содержание

Суть металлического литья заключается в глубоком переплетении и управлении процессом материалов и форм, которые образуютсяинъекция расплавленнойМеталл в формы для затвердевания. Цифровая система управления температурой и моделирование процесса обычно используются в современных литейных основаниях для оптимизации параметров с накопленным опытом.

В компании металлической кастинги, где вы работаете, техническая команда облегчает переход отрасли к зелени и настройке посредством пробной формования и итерации микроанализа для повышения качества и производительности литья.

Отказ от ответственности

Содержимое этой страницы предназначено только для информационных целей.JS SeriesНет никаких представлений или гарантий, явных или подразумеваемых, касающихся точности, полноты или достоверности информации. Не следует сделать вывод, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные характеристики проектирования, качество материала и тип или изготовление в сети Longsheng. Это ответственность покупателяТребовать кавычкиОпределите конкретные требования для этих разделов.Пожалуйста, свяжитесь с нами для получения дополнительной информацииПолем

JS Команда

JS-ведущая отраслевая компанияСосредоточьтесь на пользовательских производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов, и мы сосредоточены на высокой точностиОбработка с ЧПУВПроизводство листового металлаВ3D -печатьВИнъекционное формованиеВМеталлическая штамповка,и другие универсальные производственные услуги.

Наша фабрика оснащена более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицировано ISO 9001: 2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах мира. Будь то производство небольшого объема или крупномасштабная настройка, мы можем удовлетворить ваши потребности с самой быстрой доставкой в течение 24 часов. выбиратьJS TechnologyЭто означает эффективность отбора, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт:www.cncprotolabs.com

Часто задаваемые вопросы

1. На что следует обратить внимание при наличии алюминиевой жидкости?

В заливе жидкого алюминия должна контролировать температуру и скорость заливки. Плесень предварительно нагревает между 150-300 ℃ и опрыскивается выпущенным агентом. Вакуумная помощь или медленная заливка следует наносить одновременно для уменьшения пор, чтобы жидкий алюминий мог быть заполнен плавно.

2. Каков основной принцип, стоящий за металлическим литьем?

Придавая расплавленный металл в форму и позволяя ему затвердеть и затвердевать, чтобы принять форму детали, ядро находится внутри текучести материала и гибкости плесени.

3. Как разработана плесень?

Сначала вам нужно создать модель, а затем нажать или нажать или с ЧПУ металлическую форму с песчаной формой и связующим. Это может быть отлито после шлифования, предварительного нагрева и других процессов. Некоторые точные формы нуждаются в включении каналов охлаждающей воды.

4. Как избежать пор в отливках?

Управление температурой заливки и скоростью потока, переработка выхлопной формы для оптимальной эффективности, добавьте декидизатор и используйте вакуумное литье для снижения остатка газа.