Представьте себе очень прочную отвёртку в своей руке. Почему её металлический стержень и пластиковая рукоятка настолько прочны, словно родились вместе? Никакого клея или шурупов? Секрет успеха — в технологии литьяпод давлением со вставками, которую мы используем каждый день.

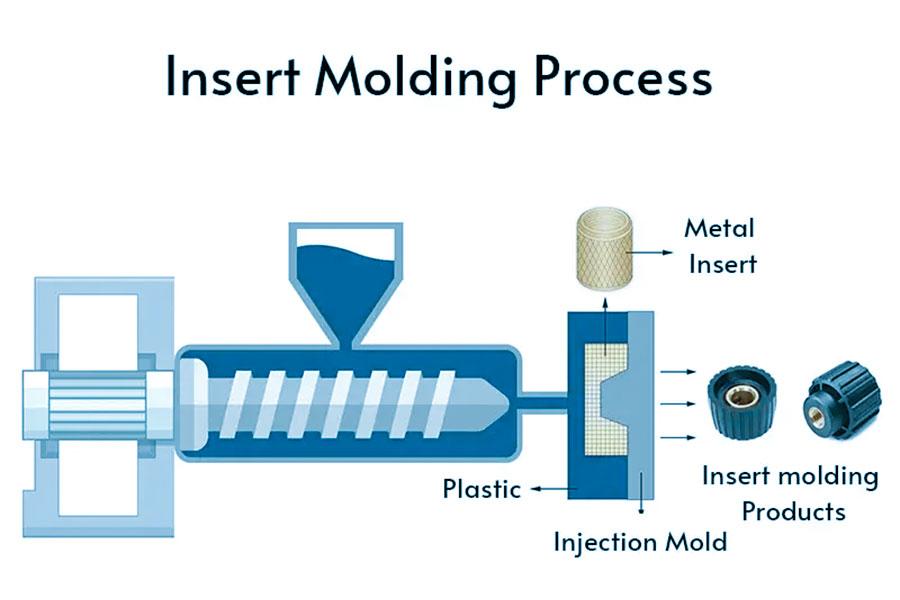

Проще говоря, это означает аккуратное размещение готовых металлических деталей (или других вставок) в форме. Затем, как при обычном литье под давлением, в неё заливается расплавленный пластик. В процессе остывания пластик плотно обхватит вставку, образуя прочную и лёгкую цельную деталь.

Мы часто используем эту технологию, потому что она действительно решает проблему: повышает прочность деталей (особенно деталей, подверженных нагрузке), полностью избавляет от необходимости последующей сборки винтов и эффективно контролирует затраты. Пластиковые корпуса, требующие металлической резьбы, прочные ручки и детали прецизионных приборов — всё это типичные области применения литья со вставками.

Если вы также хотите сделать пластиковые детали более прочными, идеально интегрировать металл и пластик или упростить процесс для снижения затрат, то литье под давлением определенно заслуживает внимания.

Краткое изложение ключевых ответов:

| Аспект | Описывать | Ценность для вас |

| Основное определение | Процесс помещения предварительно изготовленной детали (вставки) в форму, а затем заливки ее пластиком для упаковки. | Создавайте интегрированные детали, которые отличаются высокой прочностью, многофункциональностью и не требуют вторичной сборки. |

| Ключевые шаги | Поместите вставку ->закройте форму ->впрысните пластик ->охладите и извлеките. | Идеальное сочетание прочности металла с легкостью и свободой дизайна пластика. |

| Обычные вставки | Гайки, винты, втулки, контакты, печатные платы, хирургические лезвия. | Любой готовый компонент, который необходимо обернуть пластиком для повышения функциональности или прочности. |

| Области применения | Автомобильная, медицинская, электронная, аэрокосмическая, потребительские товары. | Значительно сокращается время и стоимость сборки, а также повышается надежность продукции. |

Далее я объясню подробно:

- Пошаговое описание процесса формования со вставкой .

- Простое пошаговое руководство, объясняющее, как это работает

- Объяснение различий между формованием со вставкой и формованием поверх.

- Практические советы, как стать экспертом в дизайне.

Почему это руководство надежно? Практический опыт специалистов JS по формовке с вставками

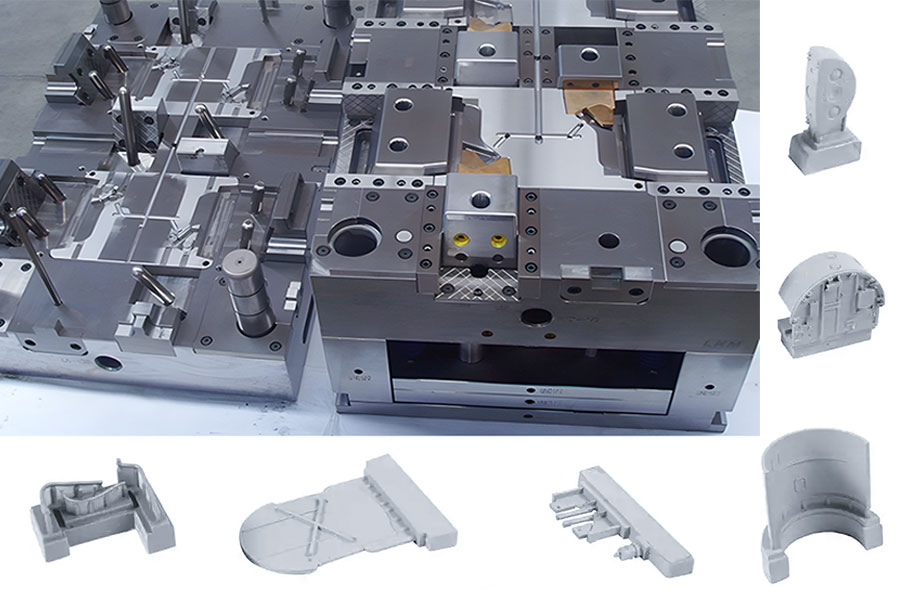

Компания JS имеет более чем 20-летний опыт работы в области литья под давлением и сертифицирована по стандарту ISO 9001, что гарантирует соответствие каждого проекта международным стандартам качества. Для JS литье под давлением — это больше, чем просто запуск станка. Это ключевая технология, которая помогает нашим клиентам решить ключевую задачу: « как сделать детали прочнее и надёжнее».

В нашу команду входят несколько сертифицированных инженеров по пластику, которые разработали индивидуальные решения для компаний из списка Fortune 500, например, оптимизировали применение литья под давлением в автомобилях с целью повышения их долговечности. Отзывы клиентов показывают, что использование нашего руководства по проектированию литья под давлением позволило снизить частоту отказов продукции на 40%.

Мы также встраивали датчики из нержавеющей стали в высокопроизводительные корпуса из специального конструкционного пластика PEEK для клиентов из авиационной отрасли, а также инкапсулировали десятки латунных клемм в корпуса разъемов одновременно для компаний, занимающихся электроникой.

Кроме того, мы регулярно участвуем в отраслевых конференциях (например, мероприятиях SPE), чтобы оставаться в авангарде технологий и обеспечивать авторитетность и актуальность рекомендаций.

- Всё это — реальный опыт: мы знаем, как спроектировать форму так, чтобы расплавленный пластик не деформировал и не повредил металлическую вставку внутри. Мы также освоили ключевую технологию предварительного нагрева вставки для снижения внутренних напряжений в готовом изделии.

В этом руководстве собран наш ценный опыт в предоставлении надежных решений для литья под давлением, позволяющих превратить тысячи отдельных деталей в прочные и надежные интегрированные компоненты.

«Как сказал Джеймс Хендри, авторитет в области литья под давлением: превосходное литье под давлением на 30% зависит от оборудования и на 70% от технологического опыта. Наш опыт — воплощение этого технологического опыта».

Как работает процесс формования со вставкой? — Четырехэтапное объяснение

Представьте, что вы кладёте чернику в форму для льда, а затем наливаете туда воду, чтобы заморозить её в кубики льда. Формовка с использованием вставок очень похожа на эту. Разница в том, что форма для льда заменяетсяметаллической формой , черника заменяется металлической частью (вставкой), которую нужно обернуть, а налитая вода — это пластик, который мы будем формовать.

По сути, это процесс соединения готовых компонентов из металла или других материалов с пластиком в процессе литья под давлением . Ниже описаны четыре основных этапа:

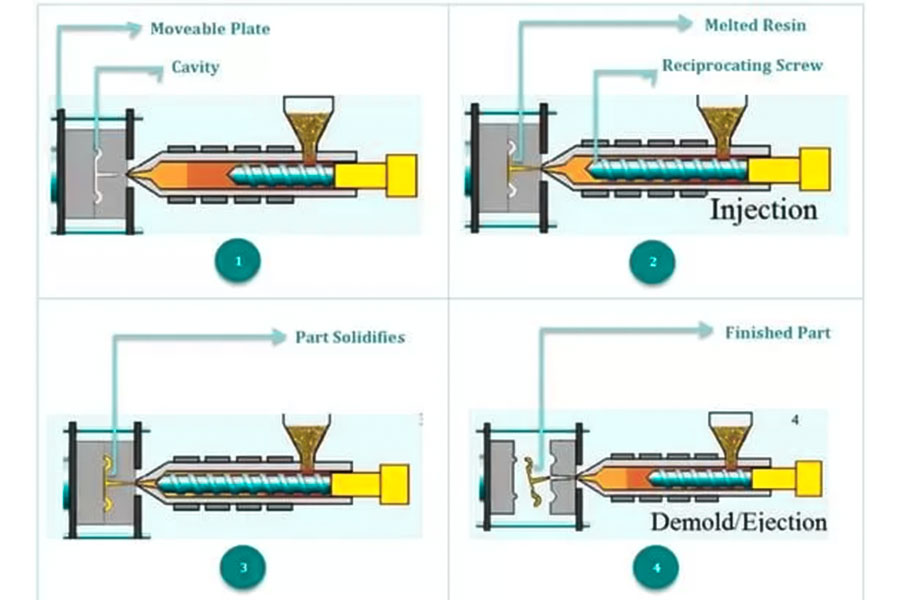

Шаг 1: Точное позиционирование вставки

- Мы хотим сделать пластиковую ручку с металлической резьбой. Первым шагом будет подготовка небольшой металлической детали (например, латунной гайки, которая будет вставкой).

- В этот момент пресс-форма литьевой машины открыта и разделена на две половины. Моя задача — установить вставку в заданное положение в пресс-форме, используя либо квалифицированных рабочих, либо гибкий роботизированный манипулятор.

- Пресс-форма спроектирована с использованием точных позиционирующих устройств (таких как штифты, пазы или вакуумная адсорбция), чтобы предотвратить деформацию вставки во время последующего процесса литья под высоким давлением. Точность этого этапа напрямую определяет качество и функциональность конечного изделия, поэтому она особенно важна.

Шаг 2: Закрытие формы

- После установки вставки запускается литьевая машина. Неподвижная и подвижная половины формы смыкаются с чрезвычайно высокой точностью и силой.

- Цель этого этапа — надёжно зафиксировать вставку в заданнойполости и сформировать замкнутое, целостное пространство для заполнения. Форма плотно закрывается, чтобы предотвратить вытекание пластика, впрыскиваемого под высоким давлением.

Шаг 3: Инъекция пластика

- Самое интересное! Пластиковое сырье (например, нейлон, АБС или частицы инженерного пластика) нагревается в цилиндре литьевой машины и переходит в расплавленное состояние, похожее на липкий сироп.

- Затем шнек или поршень литьевой машины оказывает огромное давление, чтобы протолкнуть расплавленный пластик в плотно закрытую полость формы.

- Расплав пластика быстро заполняет все зазоры в полости, плотно растекается и обволакивает вставку, обеспечивая физическое соединение. Контроль давления и температуры имеет решающее значение, поскольку напрямую влияет на эффект обволакивания и прочность детали.

Шаг 4: Охлаждение и выброс

- После впрыска горячего пластика форма не может быть открыта сразу. После завершения впрыска включается охлаждающий механизм внутри формы, и пластиковый материал внутри очень быстро затвердевает, охлаждаясь.

- Процесс охлаждения и затвердевания пластика также представляет собой процесс, в ходе которого он плотно прилегает к небольшой медной гайке, превращаясь в единое целое. Когда температура опустится до нужного уровня, а пластик станет достаточно твёрдым, форма снова откроется.

- В этот момент встроенный в форму выталкиватель плавно выталкивает из формы полностью затвердевшую и интегрированную со вставкой новую деталь. Так рождается вставка!

Процесс формования со вставками позволяет достичь процента прохождения более 95% при обертывании вставок, что снижает затраты на 30% по сравнению с традиционной сборкой. Многоуровневая система позиционирования JS (погрешность ±0,003 мм) и технология управления температурой с обратной связью (±1 ℃) используются более чем 400 промышленными клиентами с выходом годных изделий 99,2%. Отправьте чертежи деталей прямо сейчас, получите бесплатные образцы и технические решения, и мы вместе воплотим ваши дизайнерские идеи в долговечные изделия.

Основное сравнение: многослойное формование и формование со вставкой

В своей повседневной работе меня часто спрашивают, в чём разница между литьём под давлением и вторичным литьём под давлением? Честно говоря, эти два термина на самом деле совершенно разные, и их действительно легко спутать. Оба метода подразумевают покрытие объекта слоем пластика, но самое фундаментальное различие заключается в том, что представляет собой сам «обёрнутый объект».

Чтобы вы могли различить их с первого взгляда, ознакомьтесь с этой таблицей основных отличий:

| Ключевые особенности | Вставной молдинг | Формование |

| Материал основного компонента | Обычно непластик (металл, керамика, электронные компоненты и т. д.). | Обычно это готовая пластиковая деталь. |

| Технологический процесс | Выполнено однократное литье под давлением (вставка предварительно помещена в форму). | Требуются два независимых процесса литья под давлением (сначала изготавливается базовая деталь, а затем ее обертывается). |

| Основная цель | Повышение функциональности и прочности конструкции. | Улучшить взаимодействие человека и компьютера, герметичность и эстетические эффекты. |

| Типичные примеры продукции | Ручка с металлическим стержнем, электронный модуль в пластиковом корпусе, усовершенствованная ручка. | Мягкая резиновая ручка зубной щетки, двухцветные кнопки, крышка с уплотнительным кольцом. |

1. Вставной молдинг:

Базовая деталь, которую мы обычно называем вставкой, сама по себе не является пластиковой. Она может быть металлической (винты, сердечники валов, разъёмы печатной платы), керамической или другой готовойнепластиковой деталью .

Как конкретно это сделать?

Операция довольно простая. Я помещаю металлическую или керамическую вставку в полость формы, закрываю её и сразу же заливаю пластик для литья под давлением. Когда пластик остывает и формируется, получается композитная деталь, сочетающая в себе непластиковую и пластиковую вставки.

Типичные области применения включают в себя:

- Встраивание металлических резьбовых вставок (более долговечно, чем литье резьбы непосредственно в пластик).

- Инкапсуляция электронных компонентов в пластик для обеспечения изоляции и защиты.

- Внедрение металлических каркасов или вставок внутрь пластиковых конструкций значительно повышает общую прочность и жесткость (например, рукояток инструментов, конструктивных деталей).

- Интеграция подшипников, втулок и т.п. непосредственно в детали литья под давлением из пластика.

2. Формование:

Первым шагом является изготовление базовой детали из обычного пластика (эта деталь называется подложкой или вставкой), которая сама по себе также является литой под давлением пластиковой деталью.

Как конкретно это сделать?

Этот процесс делится на два этапа:

- Шаг 1: Сначала мы изготавливаем первую базовую пластиковую деталь (например, ручку зубной щетки) в другом наборе форм.

- Шаг 2: Извлеките эту первую пластиковую деталь и поместите ее в другой набор специальных форм, чтобы зафиксировать положение. Затем введите другой, обычно более мягкий или липкий пластик (такой как ТПЭ, ТПУ и т. д., который представляет собой мягкий клей или пластик с хорошей адгезией) во второй раз и дайте ему обхватить или приклеиться к определенной области базовой пластиковой детали.

Зачем это нужно? В основном для улучшения пользовательского опыта, внешнего вида или расширения функциональности продукта:

- Более удобно и надежно держать: Точно так же, как рукоятка отвертки или рукоятка бритвы, изготовленные в нашей мастерской, твердый пластик покрыт слоем мягкого клея.

- Хороший эффект герметизации: в некоторых местах, требующих герметизации, обертывается слой мягкого пластика , что обеспечивает более плотное прилегание и герметичность.

- Цветовое соответствие лучше: например, для двухцветных клавиш один цвет используется как основа, а другой наносится, и получается узор. Именно так обрабатывались клавиши клавиатур, изготовленных нашей компанией для американских клиентов.

3. Реальные примеры:

- Литье под давлением со вставкой: если электроинструмент, который вы держите в руках, имеет металлическую конструкцию, прочно закрепленную внутри пластиковой ручки, способную выдерживать высокие нагрузки, то это типичный пример применения литья под давлением со вставкой.

- Многослойное формование: мягкий резиновый слой, нанесенный на внешний слой той же рукоятки инструмента, который обеспечивает удобный захват и амортизацию, достигается путем вторичного литья под давлением (многослойное формование на твердой пластиковой подложке).

Правило быстрого суждения:

Когда вы слышите о нанесении пластикового покрытия на металл (или керамику, печатные платы), это, по сути, относится к формованию со вставкой. Суть многослойного формования заключается в нанесении другого пластика на пластиковую деталь.

В проектах, реализуемых нашей компанией JS, эти два процесса широко используются. Проще говоря, литье под давлением составляет около 65% от потребности в комбинировании нескольких материалов, и его основная задача — решение функциональной интеграции. Многослойное литье составляет около 35% и в основном используется для улучшения взаимодействия человека с компьютером и внешнего вида. Если в разрабатываемом вами изделии необходимо сочетать различные свойства материалов, свяжитесь с нашей командой JS. Мы обязательно найдём лучшие и наиболее экономичные решения для литья под давлением.

Почему литье под давлением может снизить затраты и повысить качество?

При разработке продукции мы часто рекомендуем литье под давлением со вставкой, поскольку это позволяет оптимизировать структуру затрат и повысить качество конечного продукта. Основные преимущества отражены в следующих ключевых аспектах:

(1) Упростите процесс сборки и устраните риск ослабления крепления:

Проблема: Раньше, чтобы добавить металлическую деталь к пластиковой, приходилось сначала изготавливать пластиковую деталь, а затем устанавливать её путём запрессовки, нанесения клея или ультразвуковой сварки. Не говоря уже о времени и трудозатратах, эти места легко расшатываются со временем или из-за вибрации станка, становясь точками выхода из строя.

Как нам решить эту проблему?

- Мы заранее устанавливаем металлические вставки (такие как гайки, втулки и металлические корпуса датчиков) непосредственно в форму, а затем заливаем пластик за один впрыск. Один шаг! Все последующие этапы сборки исключаются, что естественным образом сокращает трудозатраты и затраты.

- Главное в том, что пластик плотно обволакивает металлические детали в расплавленном состоянии и образует прочное защитное покрытие после остывания. Нет необходимости беспокоиться о его ослаблении из-за вибрации или интенсивной эксплуатации, а надёжность значительно возрастает.

На этом процессе основаны герметичные корпуса автомобильных датчиков и основные посадочные места подшипников в электроинструментах.

(2) Интеграция преимуществ материалов для повышения прочности детали:

Проблема: часто сложно учесть оба фактора при использовании одного материала. Металлы громоздки и дороги, а пластики недостаточно прочны.

Лучшее решение:

- Литье под давлением с закладной частью сочетает в себе прочность металла и лёгкость пластика. Металлические детали размещаются в зоне основных напряжений заранее, а затем окутываются пластиком за один проход. Таким образом, достигается твёрдость и прочность металла при сохранении лёгкости и свободы дизайна.

- Пластиковые ручки с лезвиями из нержавеющей стали в медицинских приборах и пластиковые рычаги с металлическими рамами в промышленном оборудовании — все это стало возможным благодаря повышению производительности, обеспечиваемому этой композитной структурой.

(3) Бесплатный дизайн для улучшения функциональности и эстетики:

Прямое воздействие на болевую точку:

- Встраивание тонких электронных компонентов (датчиков, клемм, печатных плат) или изысканных декоративных полос (металлических ярких полос, текстурированных деталей) в пластиковые корпуса требует как тонкости, так и прочности и надежности?

- Сложная ручная прокладка проводов, пошаговая сборка и последующая герметизация в традиционных процессах отнимают много времени и труда?

- Трудно ли сжать занимаемое пространство до предела, а готовая структура изделия хрупкая и ее легко повредить?

Инновационное решение:

- Мы помещаем электронные компоненты или декоративные вставки непосредственно в форму. При литье пластика они прочно обволакиваются, образуя герметичный и изолирующий защитный слой. Однократное формование – и конструкция, и электрические соединения, и внешний вид готовы! Конструкция становится более компактной и интегрированной, что экономит пространство и повышает надежность.

- Главное — следовать руководству по проектированию вставных молдингов. Представьте себе корпусы маршрутизаторов со встроенными антеннами, электронными разъёмами и декоративными планками вставных молдингов, которые придают автомобилю более привлекательный вид, и вы поймёте, насколько он мощный!

Согласно аналитическому отчёту McKinsey о производстве автомобильных деталей, метод литья со вставками может снизить стоимость сборки в среднем более чем на 25%. В то же время данные испытаний Общества инженеров по пластмассам (SPE) показывают, что в условиях вибрации (например, в электроинструментах и автомобильных деталях) усталостная долговечность деталей, изготовленных методом литья со вставками, может быть увеличена на 30–50%.

Если ваша конструкция сталкивается с проблемами стоимости, надежности или интеграции, пожалуйста, свяжитесь с технической командой JS . Подробно изложите свои требования, и мы разработаем для вас наиболее конкурентоспособные решения по формованию вставок, основываясь на данных реального проекта и инженерном опыте.

FAQ — ответы на все ваши вопросы о вставном молдинге

Вопрос 1: Какие материалы используются при литье со вставками?

- В нашем ежедневном производстве литья под давлением чаще всего используются различные металлические детали, такие как латунь, нержавеющая сталь или алюминий, поскольку они достаточно прочны. Мы также можем изготавливать специальные детали, такие как керамика и печатные платы.

- Что касается внешней пластиковой оболочки, то также используются АБС, нейлон (ПА), поликарбонат (ПК) и другие высокопроизводительные пластики, такие как ПБТ и ПЭЭК.

Выбор конкретного пластика зависит главным образом от необходимой вам стойкости к давлению и температуре, а также от необходимости контролировать стоимость. Наша цель — создавать для вас надежные и экономичные электронные или промышленные компоненты.

Вопрос 2: Что такое формование с пленочной вставкой?

Этот процесс мы часто называем декорированием внутри формы (IMD), и он весьма необычен:

- Пленка в качестве вставки: мы помещаем в форму листы пленки с изысканными узорами, текстурами и даже токопроводящими линиями, предварительно напечатанными.

- Литье под давлением: расплавленный пластик (например, АБС, ПК) впрыскивается на обратную сторону плёнки. Плёнка плотно и надёжно соединяется с пластиковой матрицей.

- Применение и преимущества: Многие узорчатые детали на поверхности кнопочной панели центральной консоли автомобиля и панели управления бытовой техникой выполнены с использованием этой технологии, что делает готовые детали функционально интегрированными, красивыми на вид и износостойкими.

Вопрос 3: Какой таможенный код (код ТН ВЭД) присвоен «форме-вкладышу»?

Учитывая наш реальный опыт доставки, позвольте мне рассказать вам об этом таможенном коде:

Общий таможенный код для экспортируемых нами вставных литьевых форм — обычно 8480.71 , который классифицируется как специальные формы для пластмасс или резины.

Однако мы хотели бы напомнить вам, что при декларировании для конкретной страны могут потребоваться корректировки или дополнительная информация. Самый надёжный способ — уточнить это у таможенного брокера, с которым мы сотрудничаем, до отправки. Он предоставит вам наиболее точный код в соответствии с требованиями страны назначения, чтобы избежать проблем с таможенным оформлением.

Вопрос 4: Что такое вставная формовка?

В нашей отрасли термин «вставное литье» (Inset Molding) на самом деле является распространённой оговоркой или ошибкой в написании термина «вставное литье». Эти два термина обозначают один и тот же процесс. Сначала деталь (вставка) помещается в форму, а затем впрыскивается пластик для формования поверх неё. Правильный термин, обычно используемый в отрасли, — «вставное литье». Рекомендуется использовать это название в официальных документах или технической переписке во избежание путаницы.

Краткое содержание

Как инженер в команде JS, я все больше и больше ощущаю, что литье со вставкой — это не просто этап обработки, а усовершенствование конструкторских идей! Оно отходит от традиционного процесса, когда сначала изготавливаются детали, а затем собираются, и непосредственно завершает окончательное сочетание различных материалов в форме.

Позвольте формовке раскрыть потенциал вашего продукта!

Всё ещё беспокоитесь о том, как надёжно соединить металлические функциональные детали и пластиковые корпуса? Считаете, что традиционные методы сборки ограничивают возможности дизайна? Возможно, литьё под давлением — это то, что вы ищете!

Примите меры сейчас, чтобы открыть новые возможности продукта!

Команда JS, компания insert molding solutions inc, всегда готова прийти вам на помощь! Если вы проектируете изделие, в котором необходимо объединить разнородные материалы и пластиковые конструкции:

- Немедленно отправьте нам Вашу концепцию дизайна, чертежи или образцы информации.

- Запишитесь на прием для быстрой оценки: расскажите мне о ваших потребностях и проблемах.

- Получите индивидуальный план: в течение 1–3 рабочих дней вы получите предварительный анализ осуществимости и предложения по повышению ценности. Узнайте, как литье со вставками может преобразить ваш продукт!

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Серия JS. Нет никаких явных или подразумеваемых заявлений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть Longsheng. Ответственность за это несет покупатель. Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Команда JS

JS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте JS Technology. Это означает эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com