Зубопрокатка представляет собой базовую технологию современного высокоточного производства зубчатых передач .

Представьте себе огромную систему трансмиссии в тяжелом карьерном самосвале, где спиральные конические шестерни выдерживают нагрузку в сотни тонн, или крошечные планетарные шестерни на прецизионной медицинской роботизированной руке, гарантирующие движения с точностью до микрометра — вполне возможно, что и те, и другие являются результатом одного и того же фундаментального производственного процесса.

Это вовсе не случайность, а, скорее, сама привлекательность технологии зубообработки. Она является сегодня основным направлением в обработке зубчатых передач и позволяет создавать высокоточные и высокопроизводительные зубчатые передачи.

Далее будет дано подробное объяснение принципов, этапов и применимых сценариев этого процесса, а также будут представлены услуги и примеры использования компании JS Precision, которые помогут вам освоить основные принципы изготовления зубчатых колес и найти решение по их производству, которое соответствует вашим потребностям.

Краткое изложение основных ответов

| Сравнительные размеры | Лучшие типы передач для генерации передач | Основные преимущества процессов изготовления зубчатых передач | Дополнительные услуги JS Precision |

| Принцип обработки | Эвольвентные цилиндрические передачи, косозубые передачи, шевронные передачи. | Метод непрерывной генерации , имитирующий зацепление зубчатых колес с высокой точностью и хорошей чистотой поверхности зубьев. | Интегрированное моделирование CAD/CAM для оптимальной обработки. |

| Эффективность и гибкость | Сложные профили зубьев, в том числе конические шестерни со спиральными зубьями и циклоидальные шестерни. | Одним инструментом можно обрабатывать зубья шестерен одного модуля, но разного количества, быстрая переналадка. | Поддерживает гибкое производство от небольших до крупных партий. |

| Точность и производительность | Передачи, предъявляющие высокие требования к шуму, эффективности и сроку службы. | Точный профиль зубьев, плавная передача, идеальная площадь контакта, низкий уровень шума. | Предоставляет услуги по шлифованию зубчатых колес в качестве окончательной обработки для достижения наивысшей точности. |

| Индивидуальные возможности | Конические шестерни со спиральными зубьями и шестерни с нестандартными зубьями. | Профиль зуба можно изменять путем программирования, он идеально подходит для специальных применений. | Комплексное решение для изготовления зубчатых передач: от консультаций по проектированию до термообработки и шлифования. |

JS Precision: Оптимизация производства зубчатых передач благодаря опыту точной обработки

Обладая более чем 15-летним практическим опытом в области обработки зубчатых колес, компания JS Precision обеспечивает оптимизацию зубчатых колес. Это основное преимущество нашего процесса обработки зубчатых колес. Мы обслуживаем клиентов из многих отраслей, таких как аэрокосмическая промышленность, производство медицинских приборов и высокотехнологичное электромеханическое машиностроение.

Например, мы изготовили прецизионные шестерни с малым модулем 0,5 мм для производителя медицинских приборов, используя строгий процесс производства зубчатых передач с выходом годных изделий 99,8%. Мы также изготавливали прецизионные косозубые шестерни сaspx?iProductCode=6015_A13&Category=STANDARDS">Класс AGMA 13 для высокотехнологичной электромеханической компании, которой требуются экстремальная скорость и низкий уровень шума.

Мы не только хорошо знакомы с особенностями обработки различных зубчатых передач, но и внедрили полный комплекс систем контроля качества . От импорта CAD-модели до окончательной проверки продукции — каждый этап контролируется профессиональными инженерами.

Например, при термической обработке деформаций с помощью нашего запатентованного процесса общее нормальное отклонение зубчатых передач может контролироваться до ≤8 мкм, что вряд ли достигается многими конкурентами .

Данное руководство представляет собой обобщение нашего многолетнего опыта в области обработки и производства зубчатых колес. Его содержание является достоверным и надежным, предоставляя вам практические технические рекомендации.

Если ваша компания сталкивается с такими проблемами, как недостаточная точность зубчатых передач или низкая эффективность обработки, пожалуйста, свяжитесь с JS Precision. Опишите ваш вариант применения зубчатых передач и требования к точности, и мы проведем предварительную оценку того, подходит ли вам технология Gear Generating, предоставив бесплатные технические консультации.

Что такое зубообработка? Современный процесс, выходящий за рамки традиционной обработки

В зубообработке зубопрокатка является весьма эффективным и высокоточным методом, и это одна из ключевых технологий, дающих ответ на вопрос, как изготавливать зубчатые колеса .

Основная философия заключается в «генерации» точного профиля зуба посредством имитации движения зацепления между режущим инструментом и заготовкой шестерни. Основная концепция «движение создаёт форму» принципиально отличается от традиционного метода профильной обработки.

Традиционная профильная обработка напрямую копирует форму режущего инструмента для получения профиля зуба, и точность обработанного профиля зуба зависит от погрешности формы инструмента . Зубообработка отличается тем, что позволяет постепенно формировать профиль зуба посредством непрерывного зацепления режущего инструмента (например, червячной фрезы) и заготовки.

Профиль зуба может быть получен в соответствии с требованиями точности путем координированного движения фрезы и заготовки в процессе обработки косозубых колес.

Благодаря этому уникальному принципу обработки зубообработка стала основной технологией в современном высокопроизводительном производстве зубчатых передач. В частности, она не только гарантирует высокую точность профиля зубьев, но и адаптируется к обработке зубчатых передач с переменным числом зубьев, играя важную роль в обработке зубчатых передач.

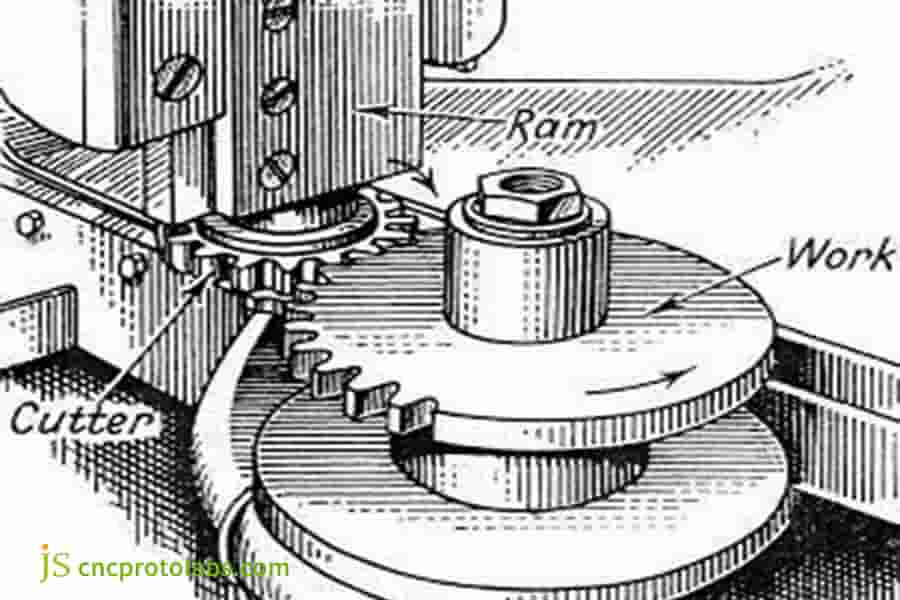

Рисунок 1: Метод создания зубчатых колес использует определенное относительное движение между зубчатым колесом заготовки и инструментом в процессе обработки.

Генерация и формовка зубчатых колес: чем они отличаются друг от друга?

Зубообработка и зубодолбление являются распространёнными методами обработки в зубообработке. Они существенно различаются как по принципу действия, так и по точности, как указано в таблице ниже.

| Сравнение товаров | Генерация шестерен (метод генерации) | Формовка зубчатых колес (метод формовки) |

| Принцип обработки | Профиль зуба формируется на основе моделирования движения зацепления между инструментом и заготовкой. | Профиль зуба непосредственно копирует форму инструмента в процессе обработки. |

| Непрерывность резки | Непрерывная резка, высокая эффективность обработки. | Прерывистое резание, относительно низкая эффективность обработки. |

| Класс точности | Высокая точность, от уровня AGMA 12 и выше. | Точность ограничена, обычно до уровня AGMA 10. |

| Гибкость инструмента | Хорошая гибкость, одним инструментом можно обрабатывать шестерни одинакового модуля, но с разным числом зубьев. | Строгая специализация инструмента: определенный тип зубчатых колес должен обрабатываться с использованием определенного инструмента. |

| Применимые случаи | Высокоточные, высокосложные зубчатые передачи, такие как зубчатые передачи для аэрокосмической техники, зубчатые передачи для прецизионных приборов. | Стандартные передачи с низкими требованиями или большого объема, такие как прямозубые шестерни, используемые в общем машиностроении. |

Фактический выбор между изготовлением зубчатых колес и зубодолблением зависит от области применения зубчатых колес, требований к точности и объема производства.

Если вы не уверены, подходит ли для вашего зубчатого колеса обработка зубьев методом профилирования или профилирования, просто загрузите чертежи вашей конструкции. Инженер JS Precision предложит оптимальный метод обработки в соответствии с деталями чертежа и вашими реальными требованиями, чтобы вы могли избежать отходов, вызванных неправильным выбором.

Процесс изготовления зубчатых колес: каковы основные этапы?

Процесс изготовления зубчатых колёс — очень строгий и сложный процесс. Каждый этап изготовления зубчатых колёс напрямую влияет на конечную точность и качество изделия. В JS Precision мы разделяем процесс изготовления зубчатых колёс на три ключевых этапа, чтобы гарантировать соответствие каждого зубчатого колеса всем требованиям.

Шаг первый: дизайн и программирование

Это и есть отправная точка процесса создания шестеренок.

Мы импортируем предоставленную заказчиком CAD-модель зубчатого колеса, анализируем и подтверждаем ключевые параметры, такие как профиль зубьев, модуль и количество зубьев, а затем используем профессиональное программное обеспечение CAM для написания программы обработки и моделирования траектории инструмента с повторными корректировками параметров для предотвращения помех, обеспечивая высокую точность траектории.

Шаг второй: настройка и фиксация станка

Точность станков и приспособлений напрямую определяет стабильность обработки.

Будет выбран высокоточный зубообрабатывающий станок с ЧПУ , с калибровкой параметров скорости вращения шпинделя и подачи. При зажиме заготовки будет использоваться специальный инструмент для её фиксации с учётом соосности и перпендикулярности для минимизации вибрации при обработке.

Шаг третий: генерация разреза и онлайн-инспекция

Это будет шаг, который перемещает инструмент и заготовку по заданной траектории для «формирования» профиля зуба.

В процессе обработки будет активирована система онлайн-измерений для контроля точности профиля зубьев и показателей отклонения шага в режиме реального времени. Если данные превышают допуск, система автоматически остановится. Инженеры проанализируют и скорректируют параметры.

Хотите, чтобы ваши шестерни изготавливались по стандартизированному процессу обработки ? Пожалуйста, предоставьте свои требования к обработке шестерен, и JS Precision разработает для вас подробный план процесса изготовления шестерен, от проектирования и программирования до окончательной проверки. Этот план будет прозрачным и отслеживаемым, что позволит вам четко понимать ход выполнения и качество каждого этапа процесса.

Для какого типа зубчатых передач процесс изготовления зубчатых передач наиболее выгоден?

Не все типы зубчатых передач можно обрабатывать методом обкатки зубчатых колес. Среди тех, кому это выгодно, можно назвать следующие, поскольку обкатка зубчатых колес напрямую решает проблемы их обработки:

Высокоточные косозубые и червячные передачи:

К направлению зубьев и площадям контакта зубчатых передач предъявляются очень высокие требования. Благодаря моделированию зацепления, Gear Generating точно контролирует параметры направления зубьев , обеспечивая равномерную площадь контакта, снижение износа и повышение эффективности передачи.

Сложные спирально-конические зубчатые колеса:

Конические шестерни со спиральными зубьями имеют сложный профиль зубьев.При изготовлении зубчатых передач используются специализированные станки и фрезы для создания профиля зуба с высокой степенью точности, что часто является основой для дальнейших услуг по изготовлению конических спиральных зубчатых передач по индивидуальному заказу и позволяет добиться идеального зацепления специальных шестерен.

Маломодульные прецизионные зубчатые передачи:

Прецизионные зубчатые колеса малого модуля востребованы в медицинской аппаратуре и аэрокосмической отрасли , где требуются высокая точность и качество поверхности . Компания Gear Generating может обрабатывать зубчатые колеса с модулем от 0,5 мм, достигая точности профиля зубьев AGMA 12 и выше, а также шероховатости поверхности Ra≤0,4 мкм.

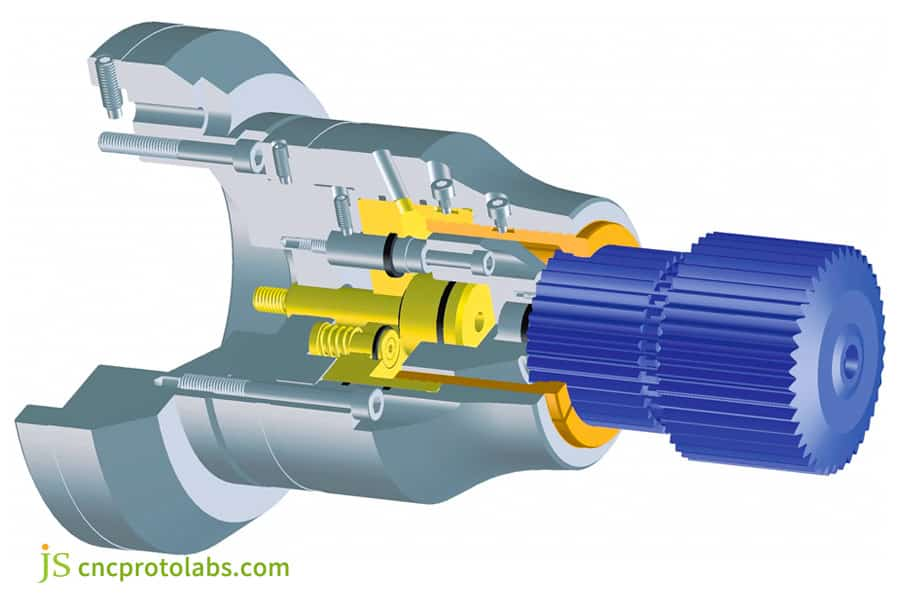

Рисунок 2: Косозубые шестерни имеют зубья, наклоненные относительно оси шестерни, образуя винтовой рисунок.

Когда следует заказывать услуги по шлифованию зубчатых колес для повышения максимальной производительности?

Зубошлифование — важный этап финишной обработки при производстве зубчатых передач. Хотя это требуется не для всех зубчатых передач, в следующих случаях внедрение услуг зубошлифования может значительно улучшить конечные характеристики зубчатых передач.

Когда требуется чрезвычайно высокая твёрдость поверхности зубьев: когда зубчатые колеса требуют цементации и закалки до твёрдости HRC 58-62, после термообработки поверхность зубьев деформируется и становится шероховатой. Услуги зубошлифования позволяют устранить деформацию , уменьшить шероховатость и обеспечить точность и прочность зубчатых передач.

Сверхточное применение с классом точности AGMA 12 и выше: обычные процессы шлифования зубчатых колес позволяют контролировать точность на уровне класса точности AGMA 12. Для еще более высокой точности необходимо внедрить услуги шлифования зубчатых колес для коррекции погрешности профиля зубьев и шага, чтобы повысить уровень точности до класса точности AGMA 13 или даже выше.

В экстремальных условиях: когда зубчатые передачи используются в условиях высокой скорости и больших нагрузок, но с низким уровнем шума, услуги зубошлифования зубчатых передач могут изменить топографию поверхности зубьев, чтобы уменьшить удары и шум во время зацепления, повысить износостойкость и несущую способность, тем самым гарантируя стабильность работы .

Рисунок 3: Зубошлифование подходит для применений с чрезвычайно высокими требованиями к твердости поверхности зубьев, сверхточным классам и экстремальным условиям.

Возможные решения и оптимизация затрат при мелкосерийном производстве зубчатых передач

В зубопроизводстве мелкосерийное производство зубчатых передач (например, изготовление образцов для НИОКР, прототипов, закупка запасных частей и т. д.) часто сталкивается с проблемами высокой стоимости и длительных сроков выполнения заказов. Технология Gear Generating — идеальный выбор для мелкосерийного производства зубчатых передач.

Основными требованиями мелкосерийного производства зубчатых передач являются снижение затрат и сокращение сроков выполнения заказов . При традиционной штамповке зубчатых передач для каждого зуба требуется индивидуальный режущий инструмент, что приводит к высоким затратам, а производственный цикл может затянуться на 1-2 недели. с непропорционально высокими расходами на оснастку.

Эта технология устраняет необходимость в использовании специализированного режущего инструмента. Требуется только программирование и настройка параметров для обработки шестерён с одинаковыми модулями, но с разным числом зубьев, что значительно снижает затраты на инструмент.

Кроме того, технология Gear Generating отличается высокой эффективностью обработки, что позволяет быстро завершать мелкосерийное производство.

На примере 10–50 косозубых шестерен с модулем 1,5 мм процесс от программирования до изготовления готовой продукции занимает всего 3–5 дней, что значительно быстрее традиционных 7–10 дней. Кроме того, JS Precision оптимизирует график производства, сокращая время ожидания и дополнительно сокращая цикл поставки.

Как получить индивидуальные услуги по изготовлению конических зубчатых колес со спиральными зубьями для специальных применений?

Услуги по изготовлению конических зубчатых колёс на заказ предназначены для обработки конических зубчатых колёс в особых условиях, требующих исключительно высокой точности и производительности зацепления. Для получения этой услуги необходимо выполнить четыре строгих шага , в которых компания JS Precision окажет профессиональную поддержку.

1.Анализ требований:

С вами подробно обсудят вариант применения изготовленной на заказ спирально-зубой конической передачи, включая: нагрузку, скорость, пространство для установки, рабочую температуру и т. д. Эти параметры напрямую связаны с выбором материала шестерни и конструкцией профиля зуба .

2. Совместное проектирование:

После изучения ваших требований инженеры JS Precision проведут предварительное проектирование на основе параметров и совместно с вами займутся оптимизацией профиля зубьев , включая рекомендации по конструкции в соответствии с условиями нагрузки и оптимизацию размера шестерни с учетом монтажного пространства.

3. Прецизионное производство:

После утверждения проекта мы обрабатываем готовые шестерни на современных станках для фрезерования и шлифования спирально-конических зубьев. Для формирования профиля зуба используется технология зубообработки. Мы строго контролируем каждый этап обработки , чтобы гарантировать точность: например, отклонение шага зубьев не должно превышать ±5 мкм при фрезеровании.

4. Тестирование и проверка:

После обработки изготовленная по индивидуальному заказу спиральная коническая шестерня проходит комплексное тестирование, которое включает проверку точности профиля зубьев, выявление ошибок направления зубьев и проверку характеристик зацепления для обеспечения идеального зацепления сопряженных шестерен.

Если для вашего специального применения требуются индивидуальные услуги по изготовлению спиральных зубчатых передач , сообщите компании JS Precision ваши конкретные требования. Затем мы привлечем к сотрудничеству опытного инженера и предоставим вам индивидуальные услуги на протяжении всего процесса, начиная с анализа требований и заканчивая испытаниями и проверками, гарантируя, что вы получите спиральные конические передачи, соответствующие вашим потребностям.

Пример: повышение эффективности на 30%. Рождение высокопроизводительного электромеханического привода-редуктора.

Предыстория дела

В настоящее время аэрокосмическая компания разрабатывает электродистанционную систему управления полётом нового поколения. Основные электромеханические приводы требуют чрезвычайно высокой удельной мощности : непрерывный выходной крутящий момент ≥800 Н·м в пространстве диаметром 120 мм, уровень шума менее 70 дБ и проектный срок службы более 100 000 циклов.

Эти требования не могут быть удовлетворены традиционными процессами обработки зубчатых колес, поэтому компания обратилась за помощью в JS Precision.

Проблемы

- Ограничение пространства: межцентровое расстояние ограничено трёхступенчатой косозубой передачей, модуль зубчатой передачи должен быть рассчитан с точностью до 1,5 мм. В связи с этим традиционные методы обработки не могут гарантировать точность профиля зубьев.

- Жесткие требования к эксплуатационным характеристикам: поверхности зубьев должны быть цементированы и закалены до твердости HRC 58–62, деформация при термообработке должна контролироваться в пределах микрометров, в противном случае будет нарушено зацепление.

- Контроль шума: Динамический баланс зубчатых передач и точность профиля зубьев очень важны для подавления шума на высоких скоростях (например, входная скорость 6000 об/мин).

Точное решение JS

1. Высокоточная генерация: для создания профиля зубчатого колеса используется комбинация процессов зубофрезерования и шевингования на станках с ЧПУ. Таким образом, точность профиля зубчатого колеса стабильно контролируется в станке AGMA 12.

2. Контроль деформации: с помощью запатентованной цепочки процессов термообработки предварительная обработка снижает внутреннее напряжение материала, после чего следует низкотемпературный отпуск и старение после закалки, что позволяет контролировать нормальное отклонение зубчатых передач до ≤8 мкм.

3. Окончательная шлифовка: услуги по шлифованию зубчатых колес, используемые в качестве окончательного процесса обработки, точно изменяют форму поверхности зубчатых колес , повышая точность зубчатых колес до AGMA 13, с шероховатостью поверхности Ra ≤ 0,4 мкм.

Наши результаты

Для наглядной демонстрации результатов ниже приведено сравнение ключевых показателей эффективности:

| Показатели эффективности | Общая нормальная вариация | Результаты JS Precision | Сумма улучшения |

| Эффективность трансмиссии | - | 97% - Улучшение по сравнению с исходным решением | 30% |

| Уровень шума | ≤70 дБ | 65 дБ | Уменьшение на 5 дБ |

| Продолжительность жизни циклов | ≥ 100 000 циклов | ≥ 200 000 циклов | Улучшение на 100% |

| Шероховатость поверхности зубчатых передач | - | Ra≤0,4мкм | - |

| Общая нормальная вариация | ≤10 мкм | ≤8 мкм | Скидка 20% |

Этот редуктор значительно повышает эффективность трансмиссии, тем самым снижая энергопотребление и тепловыделение системы. Уровень шума также ниже целевого, что соответствует требованиям к малошумности, а срок службы значительно превосходит ожидания. В настоящее время этот электромеханический привод прошёл сертификацию и находится в серийном производстве.

Рисунок 4: редуктор для электромеханического привода

Как стать партнером JS Precision, чтобы получить идеальные шестерни?

Сотрудничество с JS Precision в сфере производства зубчатых передач и получение идеальных зубчатых передач — это всего четыре простых шага. Мы предлагаем профессиональное обслуживание на каждом этапе, чтобы обеспечить бесперебойное и эффективное сотрудничество.

Шаг 1: Укажите ваши требования

Вам необходимо предоставить чертежи зубчатых передач , включающие данные о профиле зубьев, модуле, количестве зубьев, классе точности и т. д., условиях эксплуатации (нагрузка, скорость, рабочая температура) и требованиях к материалам. Для конических шестерен со спиральными зубьями, изготовленных по индивидуальному заказу, также необходимо предоставить параметры сопрягаемых шестерен и размеры посадочного места.

Шаг 2: Техническое решение и смета

Мы проведём технический анализ вашего требования и предложим техническое решение, включая выбор технологии изготовления зубчатых передач, технологической схемы и мер контроля качества. Мы рассчитаем стоимость в долларах США в соответствии с техническими характеристиками зубчатых передач, количеством и сложностью процесса, указав все расходы.

Шаг 3: Подтверждение и включение в процесс прецизионного производства

Если решение будет подтверждено предложением, мы немедленно приступим к планированию производства и начнём процесс изготовления шестерни, подписав контракт. Мы будем регулярно информировать вас о ходе производства, а также организуем посещение производства.

Шаг 4: Воспользуйтесь услугами по отслеживанию качества и доставке на всех этапах процесса

Мы проведём комплексную проверку каждого механизма. После проверки отправим выбранным транспортным средством и предоставим отчёт о проверке. Техническая поддержка будет предоставлена своевременно при обнаружении проблем в процессе эксплуатации.

Независимо от того, требуются ли вам стандартные зубчатые колеса или индивидуальные услуги по изготовлению спирально-зубых конических колес, если у вас есть потребности в изготовлении зубчатых колес, немедленно позвоните на горячую линию обслуживания JS Precision, и мы организуем профессиональную команду, которая свяжется с вами от передачи требований до окончательной поставки, обеспечивая вам полную защиту на протяжении всего процесса и упрощая для вас получение идеального зубчатого колеса.

Часто задаваемые вопросы

В1: Каковы основные преимущества технологии создания передач?

Преимущества технологии зубообработки включают высокую точность (до уровня AGMA 12 и выше), хорошее качество поверхности зубьев и высокую гибкость производства. Каждый инструмент позволяет обрабатывать зубчатое колесо с одинаковым модулем, но разным числом зубьев, что подходит для мелко- и среднесерийного производства высококачественных зубчатых передач.

В2: Является ли изготовление зубчатых колес тем же самым, что и зубофрезерование?

Зубофрезерование — наиболее распространённый и эффективный метод зубообработки, применяемый, главным образом, для обработки наружных цилиндрических и червячных колёс. Кроме того, это наиболее распространённый метод высокоточной обработки при обработке зубчатых колёс.

В3: Когда следует использовать зубодолбление или протягивание?

Зубодолбление применимо и более экономично при обработке внутренних зубчатых передач или зубчатых колец, а также для крупных партий стандартных зубчатых передач, где требования к точности могут быть несколько ниже. Например, для более низких классов точности AGMA, таких как 10 и ниже.

В4: Всегда ли шестерни должны быть отшлифованы?

Нет, но для зубчатых передач с высокой твердостью после закалки, например HRC 58-62, или передач, требующих сверхвысокой точности AGMA 10 и выше, услуги зубошлифования являются одним из ключевых процессов, обеспечивающих окончательные эксплуатационные характеристики зубчатых передач.

В5: Какой минимальный модуль шестерни вы можете обработать?

Наше оборудование позволяет надежно обрабатывать прецизионные шестерни размером всего лишь 0,5 мм. Оно предназначено для изготовления шестерен в медицинской отрасли или аэрокосмической отрасли и удовлетворит всем требованиям к микропередаче.

В6: Каков цикл проектирования специальных спирально-зубых конических шестерен?

Как правило, цикл проектирования индивидуальной спирально-конической шестерни занимает 1–3 недели , включая анализ требований, совместное проектирование, анализ моделирования и программирование для обеспечения возможности изготовления.

В7: Предоставляете ли вы термическую обработку?

Комплексная услуга по обработке зубчатых колес, которую мы предоставляем, включает в себя рекомендации надежных поставщиков услуг по термообработке, привлечение поставщиков на аутсорсинг и полный контроль качества процесса, чтобы убедиться, что характеристики зубчатого колеса соответствуют требованиям после термообработки.

В8: Каков средний срок доставки с момента запроса до доставки?

Срок поставки стандартных зубчатых передач от момента запроса до их получения составляет 2–4 недели . В случае сложных зубчатых передач, изготовленных по индивидуальному заказу, таких как конические шестерни со спиральными зубьями, срок может быть значительно больше, до 4–8 недель, в зависимости от конструкции и сложности процесса изготовления шестерни.

Краткое содержание

Зубчатые передачи — сердце промышленности, и именно их точность определяет критически важную функцию всей трансмиссионной системы. Если вам нужны эффективные и точные способы изготовления зубчатых передач, а также надежный партнер в этой области, обратитесь в JS Precision.

Будь то мелкосерийное производство стандартных зубчатых передач или изготовление конических зубчатых передач по индивидуальному заказу , мы готовы вам помочь. Свяжитесь с нами прямо сейчас , чтобы получить бесплатную техническую консультацию и узнать цену, чтобы ваш следующий проект выделялся благодаря превосходной передаче.

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. JS Precision Services не предоставляет никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих параметрах, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали и определение конкретных требований к этим разделам лежит на покупателе. Свяжитесь с нами для получения дополнительной информации .

Команда JS Precision

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision , вы получаете оперативность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com