Детали, изготовленные на станках с ЧПУ, широко используются в автомобильной электронике, аэрокосмических компонентах и промышленном оборудовании, например, прецизионные зенковки для крепления корпусов автомобильных датчиков или винты с потайной головкой для крепления панелей в аэрокосмической отрасли.

В сфере производства, когда изготавливаются тысячи деталей на станках с ЧПУ, даже незначительный дефект при зенковке или развальцовке — например , отклонение угла, неравномерность глубины или заусенцы — может привести к остановкам на сборочной линии, снижению надежности продукции и возникновению скрытых затрат.

Переход от прототипирования к крупносерийной обработке на станках с ЧПУ является лакмусовой бумажкой, проверяющей глубину технологического процесса и возможности контроля качества для производителя, поскольку это позволяет обеспечить идеальную стабильность этих критически важных характеристик.

Ниже представлена статья, в которой рассматриваются распространенные причины дефектов зенковки/развертки в массовом производстве, а также предлагаются решения на всех этапах — от проектирования до изготовления оснастки, контроля затрат и обеспечения стабильного качества. Ниже перечислены причины, по которым ведущие мировые компании сотрудничают с JS Precision для достижения масштабируемого совершенства в области высокоточной обработки на станках с ЧПУ.

Краткое изложение ключевых ответов

| Общие проблемы | Коренные причины | Интегрированное решение от JS Precision |

| Несоответствие угла/глубины зенковки | Износ инструмента, ошибки зажима и/или отсутствие контроля процесса. | Специализированная библиотека инструментов, основанная на материалах и параметрах, управление сроком службы инструмента в режиме реального времени и онлайн-контроль качества гарантируют стабильное качество нескольких тысяч деталей. |

| Заусенцы и остатки в отверстии | Острые кромки инструмента, плохое удаление стружки и неправильная стратегия. | Использование высокоточных инструментов для снятия фаски и оптимизированных параметров резания в сочетании со специальными процессами удаления заусенцев позволяет достичь качества поверхности, при котором обработка завершена . |

| Неконтролируемые расходы в массовом производстве | Сосредоточьтесь только на времени обработки одной детали и игнорируйте расход инструмента, процент брака и затраты на контроль качества. | Обеспечьте оптимизацию DFM для упрощения функциональности, порекомендуйте эффективную стратегию оснастки и проведите прозрачный анализ затрат, чтобы выбрать оптимальное решение с точки зрения общей стоимости. |

| Эффективность обработки, обусловленная конструкцией | Нестандартный угол, чрезмерно завышенный допуск или конструкция, ограничивающая удаление стружки. | Предварительное изучение DFM-моделирования помогает выбрать стандартные инструменты, установить разумные допуски и оптимизировать расположение элементов для повышения эффективности обработки деталей на станках с ЧПУ . |

Основные выводы:

- Стабильность обеспечивается системой: успех массового производства зависит от стабильности технологической системы, а не от совершенства какой-либо одной операции механической обработки.

- Конструкция определяет базовый уровень затрат: использование стандартных углов инструмента и разумных допусков, как правило, является наилучшим отправным пунктом для контроля затрат при обработке металлических деталей на станках с ЧПУ.

- Специализированная оснастка — это инвестиция, а не затраты: специализированная оснастка для определенных материалов и характеристик может значительно повысить качество и сократить общий объем отходов.

- Максимизируйте выгоду за счет раннего сотрудничества: обсуждение с производителем вопросов технологичности производства (DFM) до окончательного утверждения чертежей часто помогает избежать большинства проблем, связанных с технологичностью изготовления.

Доверьтесь JS Precision: высокоточное решение для зенкованных отверстий в деталях, изготовленных на станках с ЧПУ.

Для обработки зенкованных и обратных отверстий на станках с ЧПУ требуется не только современное оборудование, но и глубокие инженерные знания, отлаженные системы управления технологическими процессами , а также практический опыт решения сложных задач крупносерийной обработки.

Компания JS Precision, являясь надежным партнером в области высокоточной обработки на станках с ЧПУ, уже более десяти лет занимается поставкой полного спектра металлических деталей и изделий, изготовленных на станках с ЧПУ, для клиентов в мировой автомобильной, аэрокосмической и электронной промышленности.

Наша команда, состоящая из более чем 50 сертифицированных инженеров, выходит за рамки простого следования чертежам и активно оптимизирует проекты и процессы, устраняя потенциальные риски еще до начала производства.

Мы успешно реализовали более 500 проектов по крупносерийной обработке на станках с ЧПУ, включая заказ на миллион деталей для корпусов автомобильной электроники, снизив процент брака с 15% до 0,2%.

В нашей собственной лаборатории имеется 3D-измерительный инструмент и система статистического контроля качества (SPC), гарантирующие, что каждая зенковка соответствует требованиям высокой точности до ±0,01 мм. Наша комплексная система контроля полностью соответствует стандарту системы управления качеством ISO 9001:2015 .

Однако наше главное отличие заключается в прозрачности: мы предоставляем данные о производстве в режиме реального времени, проводим совместные обзоры проекта и предлагаем подробные отчеты по проектированию с учетом технологичности производства (DFM), чтобы предоставить клиентам необходимую информацию для принятия обоснованных решений.

Если какие-либо из перечисленных выше проблем, такие как нестабильное качество отверстий, высокие затраты на доработку или задержки доставки, вызывают у вас серьезные опасения при крупносерийной обработке на станках с ЧПУ, пора обратиться в JS Precision. Просто отправьте чертежи деталей и требования, и наши инженеры предложат вам бесплатный анализ DFM (проектирование с учетом технологичности изготовления) и индивидуальные решения для высокоточной обработки, которые позволят снизить риски и повысить эффективность.

Распространенные дефекты при зенковке/развертке деталей на станках с ЧПУ в больших объемах: как их предотвратить?

При крупносерийной обработке на станках с ЧПУ зенковка деталей подвержена повторяющимся дефектам, и скрытые проблемы в небольших партиях могут усугубиться в больших масштабах. Необходимо строго контролировать конструкцию, режущий инструмент и производственные процессы. Ниже перечислены основные проблемы и стратегии их предотвращения.

Типичные проблемы, связанные с проектированием.

Некачественная конструкция является одной из наиболее серьезных причин дефектов. Например, указание углов зенковки, отличных от стандартных, таких как 82°, увеличит стоимость изготовления нестандартной оснастки более чем в три раза и продлит сроки поставки.

Чрезмерная неточность в совмещении глубины зенковки и высоты головки винта, нечеткие аннотации на чертеже, например, указание только глубины без угла, могут привести к некачественной сборке и низкому проценту выхода годной продукции.

Деформация в производственных процессах и выполнении работ

Отклонения от технологического процесса также влияют на качество. Длительное серийное производство может привести к износу инструмента, что вызывает уменьшение диаметра отверстий и искажение углов; неправильные параметры резания вызывают вибрацию, приводящую к неровным стенкам отверстий; плохое охлаждение или недостаточное удаление стружки приводят к царапинам в отверстии.

Как избежать этих проблем с точки зрения проектирования и производства?

| Виды дефектов | Случаи с высокой частотой | Методы быстрой оценки | Меры неотложной медицинской помощи |

| Искажение угла контротверстия | Обработка под нестандартным углом, длительный износ инструмента. | Контрольная проверка должна проводиться с использованием угломера и сравнением полученного значения с отклонением стандартного угла. | Замените инструмент на новый и сбросьте угловые параметры станка. |

| Остатки заусенца из отверстия | Обработка нержавеющей стали, плохое удаление стружки. | Визуальный и тактильный осмотр , или же осмотр краев под микроскопом. | Визуальный и тактильный осмотр, или же изучение краев под микроскопом. |

| Низкая однородность глубины | Крупносерийная и непрерывная обработка, свободное скрепление. | Используйте глубиномер для выборочной проверки 10 образцов, чтобы проверить разброс данных. | Обработка под нестандартным углом, длительный износ инструмента. |

Профилактика должна представлять собой двусторонний подход: планирование и процесс.

- При проектировании следует использовать стандартные углы, например, 90°, что должно быть четко обозначено в виде "диаметр × угол / глубина" . Для минимизации ошибок в передаче информации необходимо следовать стандартам ASME Y14.5-2009 .

- Технологический процесс: должна быть внедрена система регулярного осмотра и замены инструмента, оптимизации параметров резки и подачи охлаждающей жидкости. Каждые 200 деталей следует выборочно проверять ключевые размеры для раннего выявления отклонений.

Ключевые факторы массового производства металлических деталей, изготовленных на станках с ЧПУ.

Явные и неявные факторы затрат являются одними из главных аспектов, которые необходимо учитывать при контроле себестоимости массового производства металлических деталей, обрабатываемых на станках с ЧПУ . Оптимизация системы необходима для достижения снижения затрат на протяжении всего жизненного цикла системы. Основные факторы, влияющие на это, можно описать следующим образом:

Явные затраты: материалы, рабочая сила и расход инструментов.

Постоянные затраты включают три составляющие: колебания цен на сырье, такое как алюминий и сталь, амортизацию оборудования и затраты на рабочую силу в течение времени эксплуатации или технологического цикла, а также общие затраты на износ инструмента и его частую замену в массовом производстве.

Скрытые издержки: снижение качества потребления и потери эффективности.

И что еще более важно, к скрытым затратам, которые легко упустить из виду, относятся затраты на обеспечение качества, включающие проверку первого образца, технологического процесса и окончательной проверки, затраты на брак и доработку вследствие проблем с конструкцией или технологическим процессом, а также потери эффективности из-за изменений в производственной линии и отладки программного обеспечения.

Хотите проанализировать структуру затрат на обработку металлических деталей на станках с ЧПУ, чтобы найти прорывные способы снижения издержек? Заполните форму и свяжитесь со специалистами по учету затрат из компании JS Precision, указав ваши требования к материалам, партиям и точности, чтобы получить бесплатный отчет об анализе затрат.

Проектирование для достижения совершенства: лучшие практики обработки деталей на станках с ЧПУ с безупречными характеристиками крепежных элементов.

Превосходный дизайн — это основа идеальных характеристик крепежных элементов в деталях, изготовленных на станках с ЧПУ. Основные принципы проектирования, проверенные на практике, заключаются в следующем, что гарантирует качество и технологичность с самого начала.

Следование стандартам, стремление к эффективности

Отдавайте приоритет использованию стандартных углов инструмента, таких как 82° и 90° , и стандартных размеров ступенчатых сверл, чтобы снизить затраты на инструмент и сократить время поставки. Четко обозначайте чертежи в формате «диаметр × угол/глубина», чтобы избежать двусмысленности, ведущей к производственным ошибкам.

Проектирование для производства: мудрость, лежащая в его основе.

Методы проектирования с учетом технологичности производства (DFM): При зенковке следует оставлять небольшую плоскую поверхность на дне, чтобы уменьшить износ инструмента. При проектировании тонкостенных деталей необходимо учитывать толщину стенки, ее опору и предотвращение деформации. При обработке глубоких отверстий также следует предусмотреть пространство для удаления стружки, чтобы избежать ее скопления в отверстии.

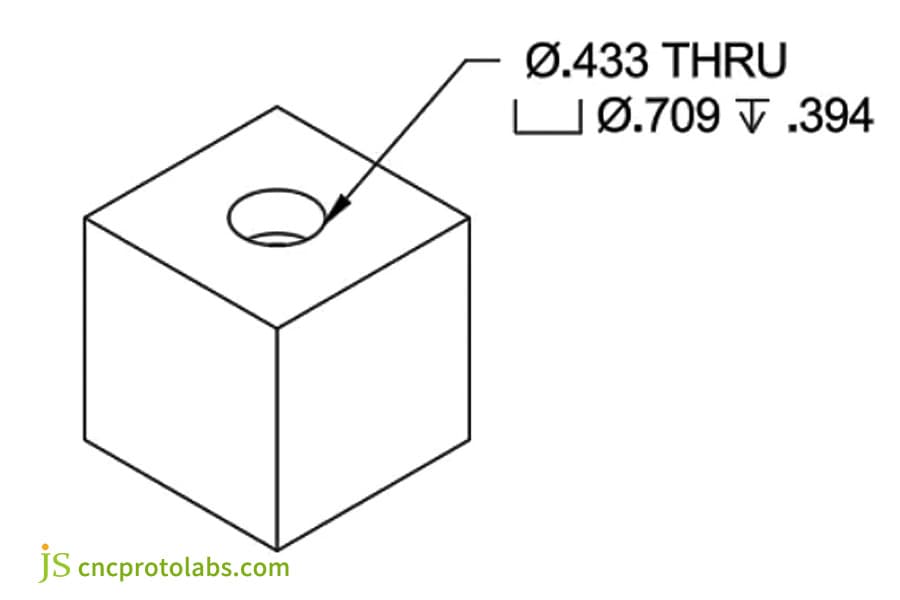

Рисунок 1. Производителю потребуются такие сведения, как допуски, размеры и технические характеристики, например, резьбы.

Как обеспечить точность обработки деталей на станках с ЧПУ при производстве тысяч единиц?

Обеспечение единообразия обработки 10 000 деталей на станках с ЧПУ является ключевой задачей высокоточной обработки на станках с ЧПУ, требующей строгого контроля процесса. Ниже приведены некоторые ключевые методы контроля процесса и управления инструментом.

Основы управления технологическими процессами: стандартизация и мониторинг.

Получение стабильных параметров обработки — залог совершенства.

- Разработайте подробные стандартные операционные процедуры (СОП) , четко определяющие требования к ключевым элементам, включая порядок этапов обработки, метод резки и способ зажима.

- Для минимизации влияния отклонений в способе зажима на точность обработки применяются схемы фиксированного зажима .

- Регулярно проводите калибровку станков для обеспечения стабильной точности их работы.

- Для мониторинга используйте диаграммы статистического контроля процессов (SPC) для отслеживания критических параметров в режиме реального времени, что позволяет оперативно выявлять небольшие колебания процесса и предотвращать отклонения или сдвиги.

Управление инструментами и система компенсаций с использованием интеллекта.

Профессиональное управление инструментом позволяет компенсировать погрешность точности: предустановленный срок службы инструмента и принудительная замена по расписанию, использование функции компенсации износа на микронном уровне станка для корректировки положения инструмента, создание инструментальной карты для отслеживания всего процесса выдачи и замены.

Хотите стабилизировать точность серийного производства деталей на станках с ЧПУ? Для повышения эффективности управления технологическим процессом и инструментальным обеспечением обратитесь в JS Precision. Используя технологии высокоточной обработки на станках с ЧПУ , мы гарантируем стабильное производство партий в соответствии со спецификациями или даже с превышением ожиданий.

Выбор оптимальных инструментов для обработки металлических деталей на станках с ЧПУ различных типов.

Выбор качественного или некачественного инструмента напрямую определяет качество, эффективность и стоимость обработки металлических деталей на станках с ЧПУ. Ниже приведены ключевые моменты для логического выбора, основанного на свойствах и характеристиках материала.

Логика выбора на основе свойств материала

Различные металлические материалы обладают совершенно разными свойствами, затрудняющими их обработку, что требует целенаправленного выбора инструмента.

- Алюминиевые сплавы: следует выбирать большой угол заточки и острую режущую кромку. Материал инструмента может быть твердосплавным, а покрытие может повысить износостойкость.

- Нержавеющая сталь: следует выбирать инструменты с высокой твердостью и хорошей конструкцией канавок для стружки , поскольку этот материал обладает очень высокой ударной вязкостью и склонен к прилипанию к инструменту. Предпочтительны высокотемпературные покрытия, такие как TiAlN.

- Титановые сплавы: Из-за низкой теплопроводности и высоких температур резания следует использовать специальные твердосплавные инструменты с более низкими скоростями резания и подходящими методами охлаждения.

Специализированные решения для различных типов функций

| Элемент обработки | Совместимые материалы | Рекомендуемые параметры инструмента | Вопросы обработки |

| Зенковка сквозных отверстий | Алюминиевый сплав, углеродистая сталь | Твердосплавный, угол заточки 15°-20° | Высокоскоростная подача обеспечивает отсутствие заусенцев на выходе. |

| Зенкерование глухих отверстий | Нержавеющая сталь, легированная сталь | Сменные пластины, угол зазора 8°-12° | Регулируйте скорость подачи, оставляйте пространство для отвода стружки 0,2 мм. |

| Снятие фаски с тонкостенных кромок | Алюминиево-магниевый сплав, тонкостенная сталь | Специальный формовочный инструмент, радиус режущей кромки R0,5 мм. | Постепенная подача для уменьшения деформации, вызванной усилием резания. |

Рисунок 2. Это универсальная ручная дрель, предназначенная для зенковки. Она имеет прямые канавки, идеально подходящие для мягких материалов.

Помимо удельной цены: стратегические советы по экономии средств при крупносерийной обработке на станках с ЧПУ.

При снижении затрат в крупносерийном производстве на станках с ЧПУ необходимо учитывать жизненный цикл изделия. Следующие основные стратегические методы экономии средств помогут добиться значительного снижения затрат без ущерба для качества.

Оптимизация проектирования и интеграция процессов

Оптимизация основной конструкции: сокращение количества узлов и зенкованных отверстий за счет интеграции нескольких деталей в соответствии с принципами проектирования, ориентированного на технологичность (DFM), снижение затрат на оснастку и времени переналадки инструмента за счет применения стандартных конструктивных решений для адаптации инструмента, упрощение структуры детали для повышения эффективности обработки.

Оптимизация цепочки поставок и производственного процесса.

Оптимизация цепочки поставок и производственных процессов: сокращение запасов незавершенного производства за счет рационального разделения на партии, устранение потерь, таких как ожидание и потоки материалов, путем внедрения принципов бережливого производства, а также получение выгоды от льготных цен на услуги постобработки за счет оптовых закупок.

Хотите добиться снижения затрат на протяжении всего жизненного цикла крупносерийной обработки на станках с ЧПУ? Свяжитесь с проектной командой JS Precision, чтобы разработать многостороннее стратегическое решение для повышения конкурентоспособности вашей продукции, изготовленной на станках с ЧПУ.

От 15% брака до 99,8% выхода годной продукции: как компания JS Precision справилась с задачей обработки отверстий под крепежные элементы, которых насчитывается миллион.

Приведенный ниже пример демонстрирует технические возможности компании JS Precision в решении задач обработки больших объемов деталей на станках с ЧПУ, связанных с обработкой потайных отверстий.

Клиент и проблема

Европейскому клиенту из сферы автомобильной электроники потребовалось установить экранирующие крышки на корпус из алюминиевого сплава с четырьмя прецизионными потайными отверстиями.

К сожалению, первоначальный поставщик ежемесячно производил 100 000 деталей, обработанных на станках с ЧПУ, с неравномерной глубиной потайных отверстий, что приводило к неравномерному давлению при сборке. В результате ежемесячный процент брака составлял 15%, а годовые потери превышали 250 000 долларов, что напрямую влияло на графики работы сборочной линии.

После принятия проекта команда JS Precision сначала провела всесторонний анализ первопричин. Мы выявили три основные проблемы в первоначальном процессе:

- Также наблюдался очень быстрый износ инструмента при использовании универсального инструмента для снятия фаски, без применения эффективного механизма контроля износа.

- Микровибрации, возникающие из-за недостаточной жесткости зажимного приспособления во время обработки, влияли на точность позиционирования отверстия.

- Отбор проб проводился в конце партии, поэтому проблемы выявлялись очень поздно, и большое количество продукции оказывалось бракованной.

Решение проблемы точности JavaScript

Для решения этих проблем нам пришлось разработать комплексный план оптимизации.

- Для этой части работы мы модифицировали твердосплавный зенковочный инструмент с PVD-покрытием , чтобы повысить его износостойкость и стабильность резания.

- Мы модернизировали гидравлическое крепление, чтобы повысить жесткость и избежать микровибраций во время обработки.

- Мы оптимизировали стратегию подачи инструмента в CAM-программировании, используя прогрессивную подачу для уменьшения воздействия сил резания на заготовку.

- Одновременно была модернизирована система управления технологическим процессом. Была внедрена автоматическая онлайн-проверка глубины обработки каждые 200 деталей, при этом данные проверки в режиме реального времени передавались в систему статистического контроля процессов (SPC) для обеспечения динамического мониторинга процесса обработки.

- В качестве превентивной меры мы установили пороговое значение для замены инструментов. Когда инструмент достигает заданного количества замен, его принудительно заменяют, предотвращая проблемы с качеством, вызванные износом в источнике проблемы.

Результаты

После передачи проекта в производство компании JS Precision значение CPK глубины зенковки первого миллиона изделий превысило 1,67, а выход годной продукции с первого прохода подскочил до 99,8%.

Эта оптимизация не только полностью решила проблему простоя сборочной линии заказчика, но и позволила сэкономить клиенту более 250 000 долларов в год . Клиент высоко оценил наши технические возможности и качество обслуживания, после чего подписал с нами долгосрочное соглашение о стратегическом сотрудничестве.

Столкнулись с аналогичными проблемами качества при пакетной обработке? Нажмите здесь , чтобы посмотреть другие примеры успешных проектов JS Precision, опишите свои проблемы, и наши инженеры предложат целенаправленные решения для повышения выхода годной продукции.

Рисунок 3. Точные потайные отверстия.

Почему JS Precision? Ваш партнер по масштабируемой точности в изделиях, изготовленных на станках с ЧПУ.

Выбор партнера по обработке на станках с ЧПУ означает выбор надежной системы качества, стоимости и сроков поставки . Компания JS Precision обеспечивает масштабируемую гарантию точности для крупномасштабного производства, что делает ее партнером премиум-класса в сфере обработки на станках с ЧПУ.

Высокий уровень производственных инженерных возможностей и проактивный подход к проектированию с учетом технологичности производства (DFM).

Основные компетенции в области инженерии: Инженеры приобретают опыт в программировании и производстве, активно проводя анализ DFM (проектирование с учетом технологичности изготовления) на самом начальном этапе проекта, поскольку выявление и оптимизация проектных проблем снижает стоимость изделий, изготовленных на станках с ЧПУ, как с функциональной, так и с экономической точки зрения.

Оборудование и процессы, специально разработанные для крупномасштабного производства.

Конфигурация для крупномасштабного производства: возможность оснащения высокоточными станками с ЧПУ и автоматизированной системой подачи материалов для повышения эффективности и снижения человеческих ошибок. Система MES позволит внедрить визуализацию всего производственного процесса, а регулярная калибровка оборудования обеспечит точность производимых деталей.

Прозрачное сотрудничество и глобальный опыт обслуживания.

Преимущества глобального сервиса: Одна и та же цифровая платформа обеспечивает взаимодействие с клиентами в разных странах в режиме реального времени, позволяя визуализировать производственный процесс. Выделенные менеджеры проектов координируют весь процесс и обеспечивают межкультурную и межчасовую координацию для зарубежных клиентов, предоставляя им возможность ознакомиться с местным опытом.

Часто задаваемые вопросы

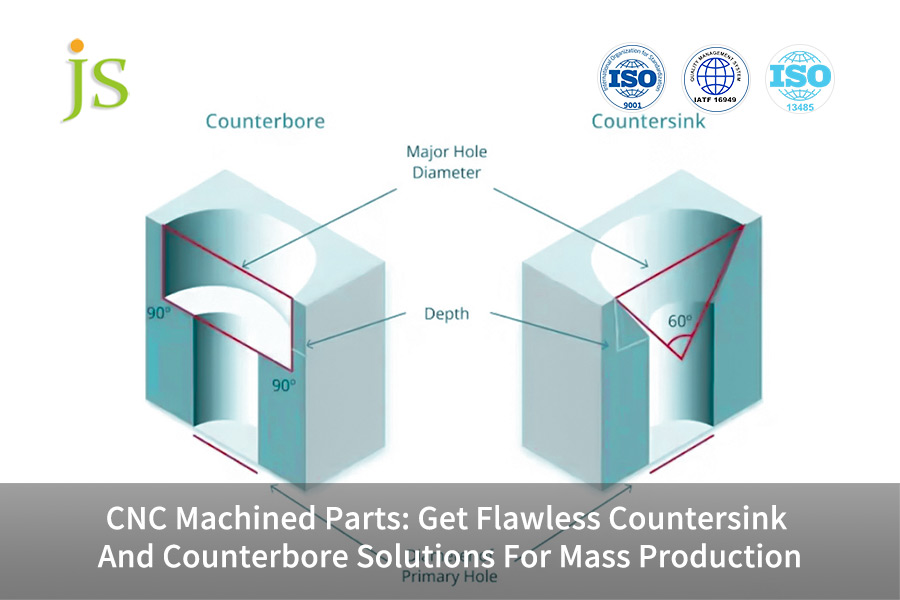

В1: В чем основное различие между зенковками и разметочными отверстиями?

- Потайные отверстия представляют собой отверстия конической формы, основная функция которых заключается в том, чтобы головка винта с плоской головкой или потайного винта оставалась заподлицо с поверхностью детали.

- Зенкеры — это цилиндрические ступенчатые отверстия, используемые в основном для размещения головок винтов или гаек, позволяющие им располагаться ниже поверхности детали.

В2: Как в условиях массового производства и при экономичных затратах можно обеспечить, чтобы допуск на глубину зенковки не превышал ±0,1 мм?

Кроме того, для экономичного достижения требуемой точности необходимо использовать комбинацию специализированных режущих инструментов и жестких приспособлений, а также проводить частые проверки процесса и компенсацию инструмента. Недостаточно полагаться только на присущую станку точность для обеспечения стабильной работы в течение длительного времени при больших объемах производства.

В3: При обработке нержавеющей стали при зенковке обычно образуются заусенцы. Какие существуют возможные решения?

Проблему образования заусенцев при зенковке из нержавеющей стали можно решить, используя острые твердосплавные режущие инструменты , снижая скорость подачи и обеспечивая достаточное охлаждение для уменьшения залипания инструмента. Если проблема с заусенцами сохраняется, при необходимости можно добавить специальную процедуру удаления заусенцев.

Вопрос 4: В моем проекте предусмотрены зенковки с нестандартными углами. Будет ли такой привод стоить дорого?

При нестандартных углах зенковка будет играть важную роль в стоимости. Из-за нестандартных углов приходится изготавливать режущие инструменты на заказ, что влечет за собой высокие затраты на изготовление пресс-форм и более длительные циклы поставки инструментов, а следовательно, и увеличение затрат на управление запасами.

В5: При предоставлении образцов качество углублений было хорошим, но в процессе массового производства возникли проблемы. В чем может быть причина?

Наиболее распространенные причины две. Во-первых, при массовом производстве не учитывались изменения точности, вызванные износом инструмента, и не был разработан соответствующий механизм компенсации. Во-вторых, существуют незначительные различия между приспособлениями, используемыми в массовом производстве, и приспособлениями для опытных образцов, что приводит к разной жесткости приспособлений.

В6: В моих деталях имеются потайные отверстия разных размеров, и частая смена инструмента может снизить эффективность. Как я могу оптимизировать этот процесс?

Существует два основных направления оптимизации. Во-первых, путем оценки DFM (проектирование для производства) стандартизировать или максимально сократить количество спецификаций зенкованных отверстий и уменьшить количество смен инструмента с точки зрения проектирования. Затем оптимизировать последовательность траектории движения инструмента в программировании и объединить операции обработки одним и тем же инструментом.

В7: Как JS Precision обеспечивает своевременную доставку больших объемов заказов?

Мы используем комплексную систему планирования производственных мощностей и управления материалами через нашу ERP/MES-систему, назначая каждому крупногабаритному заказу ответственного руководителя проекта для мониторинга всего производственного процесса . Кроме того, мы поддерживаем определенный резерв производственных мощностей для应对 непредвиденных ситуаций.

В8: В чем главное преимущество выбора JS Precision по сравнению с местными поставщиками?

Мы можем обеспечить высокое качество обработки на станках с ЧПУ и профессиональную инженерную поддержку , сопоставимую с ведущими местными поставщиками , одновременно используя преимущества китайского производства для достижения более конкурентоспособных ценовых показателей и гибких возможностей по корректировке производственных мощностей, предоставляя клиентам наилучшее комплексное соотношение цены и качества.

Краткое содержание

Идеальное выполнение зенковки и обратной расточки является прекрасным примером и отражением зрелости, достигнутой к настоящему времени в области крупномасштабных производственных процессов обработки на станках с ЧПУ. Это обеспечивает серьезную проверку мастерства во всех аспектах, от понимания проектирования и инструментальной науки до управления процессом и непрерывной оптимизации.

В условиях одновременного давления со стороны стоимости и качества, выбор партнера, способного преобразовать точность в стабильный объем производства, является ключом к успеху проекта.

Превратите свои недостатки в преимущества прямо сейчас!

Пожалуйста, посетите веб-сайт JS Precision, чтобы загрузить чертежи деталей с указанием требований к зенковке/обратной расточке. Вы получите не только конкурентоспособное предложение по обработке на станках с ЧПУ в больших объемах, но и бесплатное «Предложение по технологичности и оптимизации зенковки/обратной расточки», подготовленное нашими инженерами-технологами. Позвольте нам сделать ваш производственный процесс более плавным.

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания JS Precision Services не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали лежит на покупателе. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

JS Precision Team

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы и обслуживаем более 5000 клиентов. Наша специализация — высокоточная обработка на станках с ЧПУ , производство изделий из листового металла , 3D-печать , литье под давлением , штамповка металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision , вы выбираете эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.cncprotolabs.com