В сценариях обработки деталей на 5-осевых станках с ЧПУ трехосевая обработка больше не подходит при проектировании кронштейнов для датчиков со сложными органическими криволинейными поверхностями в аэрокосмической отрасли или при разработке прецизионных компонентов, требующих геометрических допусков ±0,005 мм в медицинских устройствах.

В таких сценариях 5-осевая обработка на станках с ЧПУ становится ключевой технологией для преодоления производственных барьеров. Это не просто модернизация станка с двумя дополнительными вращающимися осями, это целая система, включающая в себя высокоточное программирование, применение геометрических допусков и размеров (GD&T) и сквозную отслеживаемость материалов.

В статье будет изложена основная ценность профессиональных услуг по пятиосевой обработке, показано, как компания JS Precision, сочетая преимущества услуг фрезерования с ЧПУ с точки зрения стоимости, предоставляет клиентам по всему миру точные производственные решения по ценам, превосходящим их ожидания.

Краткое изложение основных ответов

| Основные проблемы | Общие риски | Комплексное обеспечение точности JS |

| Достижение сложных геометрических форм и строгих геометрических допусков и размеров. | Многократное зажимание приводит к разрушению базовой точки и накоплению отклонений от допуска, а погрешность постобработки в программном обеспечении вызывает ошибку траектории движения инструмента. | Пятиосевой процесс однократного зажима в сочетании с усовершенствованным моделированием CAM обеспечивает бесперебойное распределение геометрических допусков и размеров. |

| Обеспечение свойств материалов и отслеживаемости. | В связи с несоответствием характеристик, указанных в сертификатах на материалы, и фактических характеристик партий, возможны колебания стабильности процесса. | Использование сертифицированных поставщиков по всему миру, спектральный анализ поступающих материалов и возможность отслеживания всей технологической партии. |

| Контроль над общими производственными затратами | Неверное представление об относительно высокой себестоимости пятиосевой обработки и отсутствие учета общей экономической выгоды от интеграции процессов. | Интеграция процессов + оптимизация DFM, с акцентом на ключевые преимущества пятиосевой обработки с точки зрения затрат . |

Основные выводы

- В основе пятиосевой обработки лежит наличие «угла» в процессе обработки, что позволяет инструменту всегда резать в оптимальном положении, обеспечивая тем самым лучшее качество поверхности (Ra ≤ 0,8 мкм), увеличивая срок службы инструмента более чем на 30% , а также обеспечивая лучшие возможности глубокой обработки.

- GD&T — это «язык проектирования» для пятиосевой обработки. Его наличие необходимо для определения потенциала точности станка.

- Сертификация материалов является ключом к надежности: в аэрокосмической и медицинской отраслях документация, подтверждающая прослеживаемость материалов, так же важна, как и документация, подтверждающая операции механической обработки.

- Оптимизация затрат достигается за счет интеграции процессов: объединение нескольких трехкоординатных процессов и минимизация потребности в специальной оснастке имеют важное значение для оптимизации стоимости сложных деталей.

Почему стоит выбрать JS Precision? Мы специализируемся на профессиональной обработке деталей на 5-осевых станках с ЧПУ.

Компания JS Precision, обладающая 15-летним опытом в области высокоточного производства, использует 5-осевую обработку на станках с ЧПУ в качестве своей основной компетенции для завоевания доверия клиентов , руководствуясь тремя принципами построения доверия.

Оснащен 20 современными пятиосевыми станками DMG Mori и Mazak с функцией следования за кончиком инструмента RTCP, позволяющей позиционировать вращающуюся ось с точностью ±2 угловые секунды, что позволяет точно обрабатывать сложные детали с допусками ≤±0,003 мм .

Мы также сертифицированы по стандарту системы качества аэрокосмической отрасли AS9100 и стандарту для медицинских изделий ISO13485 . Решения для нашего программного обеспечения автоматизированного производства варьируются от высокотехнологичных инструментов, таких как Siemens NX и Hypermill, до высокоточных координатно-измерительных машин (КИМ), что гарантирует соответствие всей нашей продукции требованиям геометрических допусков и размеров (GD&T).

В течение последних 15 лет мы предлагаем персонализированные услуги по 5-осевому производству более чем 500 клиентам по всему миру, обеспечивая коэффициент выхода годной продукции 99,7% в авиационном сегменте и 100% своевременную доставку в медицинском сегменте.

Клиент, занимающийся поставкой автозапчастей, сталкивался с 12% брака, обусловленным многоступенчатым зажимом при 3-осевой обработке. Однако с внедрением новой 5-осевой технологии однократного зажима процент брака снизился до 0,8% , а общие затраты уменьшились на 22%.

Если вы ищете партнера для решения конфликта между точностью и стоимостью при изготовлении сложных деталей, предоставьте чертежи ваших деталей, и мы бесплатно проведем анализ целесообразности внедрения GD&T на 5-осевом станке с ЧПУ, что позволит разработать профессиональные решения для защиты ваших проектов.

Что действительно меняется при переходе от 3-осевого к 5-осевому фрезерованию на станках с ЧПУ?

Переход от трехкоординатной к пятикоординатной обработке — это не просто увеличение количества осей, а общее изменение стратегии обработки . Общая стратегия модернизации услуг фрезерования с ЧПУ для высокотехнологичных задач строится вокруг этих изменений.

Пятиосевая обработка на станках с ЧПУ преодолевает пространственные ограничения трехосевой обработки и позволяет эффективно изготавливать сложные детали.

Переход от «сегментной обработки» к «непрерывной обработке»

При трехкоординатной обработке сложных криволинейных поверхностей с использованием шаровой концевой фрезы, которая «ползет» и фрезерует с коротким шагом менее 0,1 мм , эффективность низка, а обработанная поверхность имеет грубую текстуру.

При пятиосевой обработке, регулируя угол опережения/отставания режущего инструмента, можно задействовать боковую кромку в процессе резки, тем самым увеличивая шаг резания до 0,5-1 мм, повышая эффективность в 3-5 раз и получая гладкую текстуру обработанной поверхности.

Основные преимущества: компактный инструмент, повышенная жесткость, возможность проникновения в полости.

Пятиосевая обработка, изменяя положение заготовки, позволяет использовать инструменты, длина которых на 40% меньше, а диаметр на 25% больше, при обработке глубоких полостей или боковых стенок, что снижает вибрацию инструмента.

Это преимущество особенно важно при фрезеровании деталей на станках с ЧПУ , поскольку позволяет эффективно избегать отклонений размеров, вызванных колебаниями, и обеспечивать стабильную чистоту поверхности Ra 0,8 мкм для деталей с глубокими полостями.

Интеллектуальная оснастка: решения для 5-осевых зажимных приспособлений.

Мы используем модульные электронно-управляемые приспособления, а также универсальные системы поддержки для обеспечения стабильного усилия сцепления независимо от помех со стороны инструмента, что позволяет обрабатывать более 90% элементов компонентов за одну установку. Эта интеллектуальная инструментальная система повышает точность обработки деталей на 5-осевых станках с ЧПУ на 40%.

Почему GD&T (допуски и размеры) не являются просто примечанием на чертеже для деталей, обработанных на 5-осевой станке?

GD&T (геометрические размеры и допуски) — это основной язык коммуникации для обработки на 5-осевых станках с ЧПУ. GD&T выходит за рамки простого обозначения на чертеже, представляя собой «технологический план» , который управляет всей операцией 5-осевой обработки, определяя точность фрезерного станка с ЧПУ.

DRF: «Центр управления» 5-осевой обработкой

Исходные данные для проектирования необходимо, в свою очередь, преобразовать в базовые данные для обработки и контроля на станке. Этот процесс называется установлением базовой системы. Одноэтапная процедура 5-осевого зажима обеспечивает точное сохранение этой базовой системы, а также предотвращает ошибки при переносе базовых данных во время многократного зажима, поскольку все элементы обрабатываются с использованием одной базовой точки.

Геометрические допуски являются отражением значений по 5 осям.

Допуски на позиционирование, профиль и наклон являются основными показателями при оценке пространственной точности 5-осевого станка. Например, если чертеж требует точности позиционирования φ0,05 мм , достичь этого при трехкоординатной обработке сложно из-за смещения базовой точки. Однако при пятикоординатной обработке погрешность позиционирования находится в пределах ±0,005 мм.

Были ли проверены аннотации GD&T на ваших чертежах для пятиосевой обработки? Загрузите свою 3D-модель и чертежи, и команда экспертов по GD&T компании JS Precision бесплатно проверит ваши аннотации и предоставит вам рекомендации по улучшению, чтобы ваши услуги по пятиосевой обработке соответствовали вашим проектным требованиям.

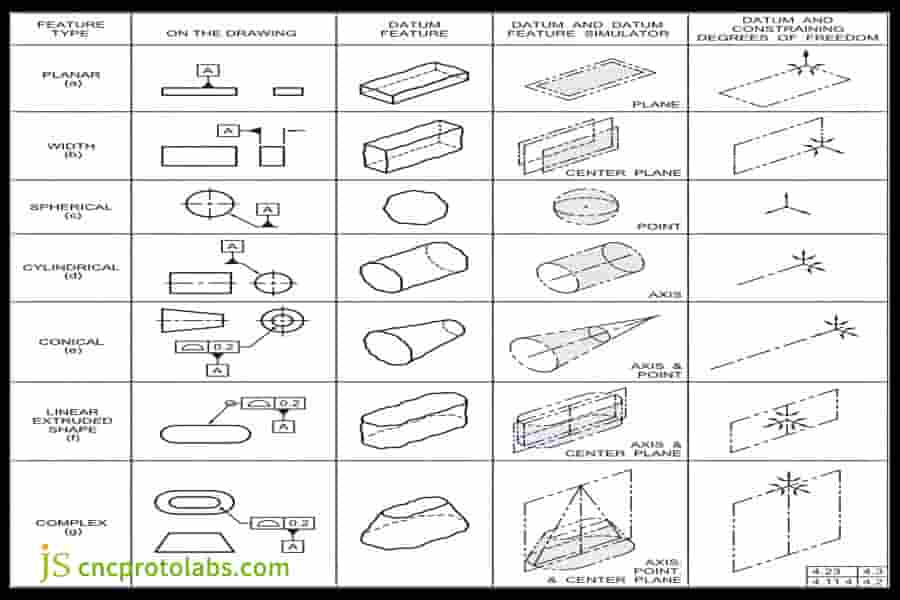

Рисунок 1. В этой таблице перечислены различные эталонные характеристики, способы ограничения степеней свободы и способы отображения аннотаций эталонных характеристик на технических чертежах.

Рисунок 1. В этой таблице перечислены различные эталонные характеристики, способы ограничения степеней свободы и способы отображения аннотаций эталонных характеристик на технических чертежах.

Какие скрытые препятствия существуют при внедрении геометрических параметров и размеров для сложных геометрических фигур?

Преобразование обозначений GD&T на чертежах в детали, пригодные для обработки на 5-осевом станке с ЧПУ, требует от инженеров преодоления двух основных трудностей , что и является ключевым отличием между профессиональными поставщиками услуг пятиосевой обработки и обычными компаниями, занимающимися механической обработкой.

В таблице ниже показаны сложности внедрения и соответствующие затраты на геометрические допуски и размеры на разных уровнях сложности:

| Уровень сложности ГД&Т | Типичные характеристики | Основные проблемы | Применимый класс допуска | Инспекционное оборудование | Стоимость стандартного реагирования (долл. США/штука) | Стоимость оптимизации точности JavaScript (долл. США/шт.) | Процент сокращения цикла доставки |

| Начинающий | Базовая позиция, параллелизм | Отклонение выравнивания базовой точки | IT7-IT8 | Обычная координатно-измерительная машина | 80-120 | 60-90 | 15%-20% |

| Средний | Сложный профиль, наклон | Недостаточная доступность измерений | IT5-IT6 | Высокоточная координатно-измерительная машина (Hexagon GLOBAL S) | 200-300 | 150-220 | 25%-30% |

| Передовой | Пространственное положение, составной допуск | Ошибка потока данных | IT3-IT4 | Координатно-измерительная машина + лазерное сканирование (Leica T-Scan) | 400-600 | 300-450 | 30%-35% |

Доступность измерения: Может ли ваш измерительный щуп координатно-измерительной машины получить доступ к целевой области?

Труднодоступные внутренние элементы на круглых поверхностях встречаются часто и создают препятствия для измерений. Без надлежащего планирования сложно проверить допуск при обработке детали. Оценка контрольно-измерительных инструментов проводится в процессе проектирования с учетом технологичности производства, где мы подбираем специализированные инструменты контроля, например, при необходимости используем лазеры.

Определение на основе модели (MBD) и передача данных

Определение на основе моделей (MBD) также стало тенденцией в высокотехнологичном производстве, требующей 3D-моделей PMI, способных напрямую передавать информацию о геометрических допусках и размерах (GD&T) .

Для этого необходима надежная совместимость между системами CAM-программирования и программным обеспечением для контроля качества. В этом случае мы обеспечиваем передачу данных без ошибок между системой Siemens NX и программным обеспечением Hexagon для контроля качества, чтобы гарантировать эту характеристику экспертных услуг по 5-осевой обработке на станках с ЧПУ .

На рисунке 2 показано, что GD&T позволяет встраивать CAD-модели, и при проведении проверок и измерений, при наличии соответствующего программного обеспечения, GD&T автоматически оценит их.

На рисунке 2 показано, что GD&T позволяет встраивать CAD-модели, и при проведении проверок и измерений, при наличии соответствующего программного обеспечения, GD&T автоматически оценит их.

Как полная отслеживаемость материалов способствует укреплению доверия к каждой детали, изготовленной на заказ с помощью 5-осевой обработки?

В таких высокотехнологичных областях, как аэрокосмическая и медицинская промышленность, надежность материалов напрямую определяет безопасность продукции. Полнота системы отслеживания материалов незаменима в услугах 5-осевой обработки и является одним из ключевых факторов , благодаря которому компания JS Precision смогла завоевать доверие клиентов.

По каким причинам важна сертификация материалов?

Свойства материала являются основой функциональности детали: прочность, твердость, коррозионная стойкость и другие.

Сертификация материалов, такая как MTC/MTR, служит «идентификационной картой» материалов , гарантирующей их соответствие международным стандартам, таким как ASTM и ASME. Она также предотвращает использование некачественных партий материалов и гарантирует, что каждая партия материала соответствует проектным требованиям.

От номера печи до готового продукта: отслеживаемость всего процесса.

- Закупка у поставщиков, имеющих международные сертификаты качества, с получением оригинальных сертификатов на используемые материалы.

- Экспресс-анализ химического состава с использованием спектрометра при поступлении товара на склад для проверки соответствия сертификатам.

- Управление партиями запасов, регистрация номеров партий материалов в процессе обработки.

- Окончательная поставка должна сопровождаться полным комплектом материалов, включающим номер печи , химический состав и механические свойства.

Как однородность материала влияет на стабильность процесса обработки?

Сертифицированный материал обладает более стабильным процессом термообработки и механическими свойствами, что позволяет использовать более агрессивные параметры резки, обеспечивая тем самым повышение эффективности обработки на станках с ЧПУ более чем на 20% и предотвращая повреждение инструмента из-за мягких участков в материале.

Вам нужен поставщик услуг с полной прослеживаемостью материалов для проектов с высокими требованиями? Пожалуйста, сообщите нам марку вашего материала (например, 7075-T7351, титановый сплав Ti-6Al-4V), и JS Precision предоставит вам соответствующие образцы для сертификации материалов и инструкции по процессу прослеживаемости, чтобы обеспечить надежность деталей, изготовленных на заказ с помощью 5-осевой обработки.

От проектирования до поставки: каков путь изготовления детали на заказ с помощью 5-осевой обработки?

Изготовление высококачественных деталей на заказ с помощью 5-осевой обработки начинается со стандартизированного и командного производственного процесса. Компания JS Precision использует три этапа для обеспечения точности на протяжении всего процесса, от проектирования до поставки.

Шаг 1: Сотрудничество в области проектирования с учетом технологичности производства (DFM) и подтверждение геометрических допусков и размеров (GD&T).

Проведение анализа технологичности изготовления на основе 3D-моделей и требований геометрических допусков и размеров (GD&T) совместно с нашими клиентами для проверки первоначальных решений, рационализации допусков и стратегий тестирования, поскольку это помогает предотвратить любые противоречия между проектированием и производством.

Шаг 2: Виртуальное производство и проверка программы.

С помощью программного обеспечения Vericut моделируется полное движение станка в процессе обработки, проверяется скорость удаления материала и оптимизируется траектория движения инструмента. Эта технология виртуального производства позволяет заблаговременно выявлять 99% всех потенциальных проблем, обеспечивая тем самым безопасное и эффективное выполнение процесса.

Шаг 3: Проверка первого образца в замкнутом цикле и серийное производство.

Сначала производится механическая обработка детали, после чего выполняется контроль с помощью координатно-измерительной машины (КИМ) для проверки соответствия всех размеров требованиям геометрических допусков и размеров (GD&T), на основании чего составляется отчет FAIR. После подтверждения параметров процесса и данных программирования, деталь фиксируется для серийного производства.

Хотите узнать точный процесс от проектирования до поставки вашей детали с использованием наших возможностей 5-осевой обработки? Просто предоставьте требования к детали, и JS Precision разработает для вас производственный план с нашими услугами отслеживания хода работ, чтобы вы могли видеть процесс 5-осевой обработки.

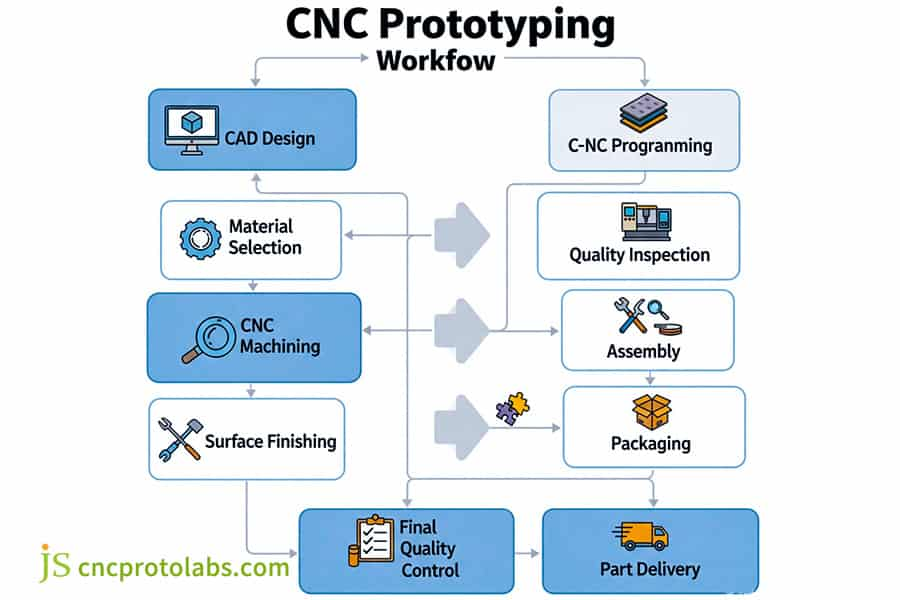

Рисунок 3. Процесс прототипирования на станках с ЧПУ можно разложить на ряд логических этапов, начиная с первоначальной идеи и заканчивая моментом получения конечного продукта.

Рисунок 3. Процесс прототипирования на станках с ЧПУ можно разложить на ряд логических этапов, начиная с первоначальной идеи и заканчивая моментом получения конечного продукта.

Действительно ли современные услуги 5-осевой обработки могут снизить ваши общие затраты?

Многие клиенты считают, что 5-осевое производство имеет высокую себестоимость единицы продукции, но на самом деле 5-осевая обработка на станках с ЧПУ может значительно снизить общие затраты за счет интеграции процессов, что является основной логикой оптимизации затрат на фрезерные станки с ЧПУ.

В таблице ниже представлены данные сравнения затрат на трехкоординатную и пятикоординатную обработку деталей различных типов:

| Тип детали | Характеристики обработки | Материал для обработки | Ключевые требования к допускам | Стоимость трехкоординатной обработки (долл. США/штука) | Стоимость пятиосевой обработки (долл. США/штука) | Снижение затрат | Процент сокращения производственного цикла |

| Аэрокосмический кронштейн | Многоугольная монтажная поверхность, глубокая полость (соотношение глубины к диаметру 8:1) | Титановый сплав Ti-6Al-4V | Точность позиционирования φ0,05 мм, плоскостность 0,02 мм/м | 1200-1500 | 900-1100 | 20%-25% | 30%-35% |

| Медицинский соединитель | Сложная изогнутая поверхность, прецизионная система отверстий (диаметр отверстия φ3 мм ± 0,005 мм) | Нержавеющая сталь 316L | Точность контура 0,03 мм, перпендикулярность 0,01 мм. | 800-1000 | 600-750 | 18%-25% | 25%-30% |

| Автомобильные прецизионные детали | Многонаправленное наклонное отверстие, позиционирующая канавка | Алюминиевый сплав 6061-Т6 | Точность позиционирования φ0,1 мм, параллельность 0,05 мм. | 600-800 | 450-600 | 15%-22% | 20%-28% |

Экономия на стоимости специального оборудования

Если для обработки заготовки необходимо просверлить несколько наклонных отверстий, то для трехкоординатной обработки потребуется спроектировать и изготовить три комплекта специальных угловых приспособлений, стоимость которых может достигать 8000 долларов, а время на отладку — значительное. Для пятикоординатной обработки достаточно стандартных тисков. Это напрямую экономит затраты на приспособления и сокращает время, затрачиваемое на их проектирование. Разница в цене может быть компенсирована меньшим количеством производственных циклов.

Комбинация процессов

Трехосевая обработка крупных деталей предполагает перемещение деталей трижды на трех станках, что занимает приблизительно 8 часов на обработку и переналадку, а также существует риск столкновения. Пятиосевая обработка позволяет выполнять обработку поверхности за одну установку, экономя более 60% времени на обработку, сводя риск столкновения к нулю и снижая процент брака, что приводит к общему снижению затрат на 15-25%.

Как выбрать профессионального партнера для обработки на 5-осевых станках с ЧПУ: технический контрольный список

Выбор надежного партнера по услугам 5-осевой обработки и решениям для 5-осевой фиксации заготовок требует сосредоточения внимания на технических и управленческих компетенциях. Следующий контрольный список поможет вам точно оценить их возможности:

Марка и конфигурация станка

| Проверьте товары | Профессиональные стандарты | Точная конфигурация JS | Параметры производительности | Средний показатель по отрасли |

| Марка станков | Ведущие бренды, такие как DMG, Mazak и Haas. | DMG DMU 50, Mazak INTEGREX i-400, DMG DMU 65 | Срок службы ≤ 5 лет, частота отказов ≤ 1%. | Срок службы ≤ 8 лет, частота отказов ≤ 3%. |

| Основные функции | Отслеживание кончика инструмента по протоколу RTCP, функция 5-осевого соединения. | Все серии оборудования поддерживают протокол RTCP, скорость отклика 5-осевого механизма ≤ 0,001 с. | Точность компенсации RTCP ≤ 0,002 мм, плавность хода звена ≥ 99,5%. | Точность компенсации RTCP ≤ 0,005 мм, плавность хода звеньев ≥ 98%. |

| Точность вращательной оси | В пределах ±3 угловых секунд | ±2 угловые секунды, повторяемость ≤0,002 мм | Стабильность точности позиционирования ≥99,8%, годовой дрейф ≤0,001 мм. | Стабильность точности позиционирования ≥99%, годовой дрейф ≤0,003 мм. |

| Вспомогательная конфигурация | Встроенный зонд + инструментальный магазин + система охлаждения и фильтрации. | Встроенный измерительный щуп Renishaw SP25, емкость магазина для инструментов 24-40 инструментов, высокоточная система охлаждения и фильтрации (точность фильтрации 5 мкм). | Повторяемость измерения с помощью зонда ≤0,001 мм, время смены инструмента ≤2 с, чистота охлаждающей жидкости ≥NAS 8. | Повторяемость измерения с помощью зонда ≤0,003 мм, время смены инструмента ≤3 с, чистота охлаждающей жидкости ≥NAS 10. |

Система обеспечения качества и программная экосистема

- Имеет ли оно сертификаты AS9100 / ISO13485?

- Какое программное обеспечение CAM используется? (Профессиональное: Siemens NX, Hypermill)

- Можете ли вы предоставить полные отчеты об измерениях по геометрическим допускам и размерам, а также документы, подтверждающие прослеживаемость материалов?

Пример из практики: Снижение затрат на 25%: как 5-осевая интегрированная обработка меняет конструкцию кронштейнов для авиационных датчиков.

Испытание

Крепление датчика, разработанное для аэрокосмического заказчика, изготовлено из титанового сплава Ti-6Al-4V и содержит три интерфейса для установки под разными углами , а также облегченную полость размерами 120 мм в глубину.

Традиционный трехкоординатный процесс включал обработку четырех деталей, которые затем необходимо было сварить. Процесс сварки вносил значительные погрешности в плоскостность и точность позиционирования критически важных монтажных поверхностей (всего 0,2 мм), что напрямую влияло на производительность, составляющую всего 75%. Стоимость процесса корректировки составляла 500 долларов за деталь.

JS Precision Solution: Интеграция проектирования

Интеграция конструкции: перепроектирование сварных компонентов как единой цельной детали, оптимизация внутренних ребер за счет топологического проектирования и снижение веса на 10% при сохранении прочности.

Инновационный процесс: Обработка элементов осуществлялась на 5-осевом обрабатывающем центре Mazak, специализирующемся на титановых сплавах. Вся обработка элементов выполнялась за одну операцию. Высокоэффективная черновая обработка (скорость резания 150 м/мин) достигается за счет одновременного 5-осевого фрезерования с одной стороны, а завершающая обработка – контурная чистовая обработка.

5-осевая обработка на станке с ЧПУ, контроль геометрических допусков и размеров : в чертежах строго соблюдены требования к точности позиционирования φ0,05 мм. Контроль размеров с помощью геометрических допусков и размеров проводился на координатно-измерительной машине Hexagon, а отчет FAIR был составлен после обработки.

Исход

Точность позиционирования критически важных точек крепления остается в пределах постоянного отклонения 0,05 мм, что повышает точность на 300% , исключает операции сварки и выравнивания, тем самым сокращая производственный цикл с 12 часов до 7,8 часов (сокращение на 35%) и снижая общую стоимость производства на 25%, увеличивая выход годной продукции до 99,7%, а также предоставляя сертифицированную историю обработки сырья.

Если вы тоже сталкиваетесь с проблемами низкой точности и высокими затратами на обработку сложных деталей, расскажите о своих проблемах. Компания JS Precision разработает для вас индивидуальное решение, которое позволит вам получать точные и экономичные детали, изготовленные на 5-осевых станках с ЧПУ.

Рисунок 4. Обработка кронштейна из авиационного титанового сплава на станке с ЧПУ.

Рисунок 4. Обработка кронштейна из авиационного титанового сплава на станке с ЧПУ.

Часто задаваемые вопросы

В1: Какой минимальный размер партии продукции можно обрабатывать на 5-осевом станке? Можно ли использовать его для изготовления прототипов?

Пятиосевая обработка полностью подходит для изготовления прототипов с минимальным размером партии всего в 1 деталь . Ее гибкость позволяет снизить потребность в специализированной оснастке, что ускоряет создание сложных прототипов. При этом точность прототипа соответствует точности деталей серийного производства и может быть непосредственно использована для испытаний сборки.

В2: Какова ваша производительность по обработке поверхности по пяти осям (Ra)?

Чистота поверхности Ra 0,8 мкм может быть достигнута путем оптимизации траекторий движения инструмента и условий резания в алюминиевых сплавах, тогда как Ra 1,6 мкм может быть достигнута в труднообрабатываемых материалах, таких как титановые сплавы, путем изменения переменных в зависимости от характеристик материала.

В3: Как бороться с вибрацией инструмента при обработке?

Мы используем алгоритм динамического программирования фрезерования в сочетании с анализатором вибрации шпинделя в реальном времени. Регулируя скорость резания, скорость подачи и вылет заготовки, мы устраняем вибрацию, возникающую при обработке. Это делает наши станки очень стабильными и обеспечивает получение точных поверхностей.

В4: Какие виды сертификационных документов на материалы вы предлагаете?

В качестве форматов протоколов испытаний могут быть предоставлены протоколы испытаний материалов (MTR/CMTR), соответствующие стандартам AMS, ASTM и/или GB , которые содержат важные сведения, такие как номер печи, химический состав, механические свойства и состояние термической обработки.

В5: Если в моем проекте отсутствуют какие-либо обозначения, связанные с геометрическими допусками и размерами (GD&T), можете ли вы помочь мне их добавить?

Да. Наша инженерная команда предоставит профессиональные рекомендации по аннотациям GD&T, учитывая функциональность и сценарий использования детали. Одновременно команда проверит технологичность изготовления, чтобы убедиться в логичности и технологичности внесенных аннотаций.

В6: Как избежать технических недоразумений при дистанционном общении?

Мы используем в процессе проверки 3D-модели PDF-файлы или платформы для совместной работы Teamcenter. Все технические требования, а также предложения по внесению изменений отмечаются на 3D-модели, и обе стороны подтверждают согласованность в отношении проектирования и производства со своей стороны.

В7: Какую поддержку вы окажете клиентам в случае возникновения проблем во время сборки деталей?

Во-первых, мы немедленно приступим к анализу первопричин, получим технологические карты, результаты контроля геометрических допусков и размеров, а также сертификаты на материалы для данной партии деталей, а также направим инженеров для совместной работы с заказчиком над анализом проблемы, чтобы проект мог беспрепятственно продолжаться.

В8: В чем ваши преимущества по сравнению с местными поставщиками 5-осевых станков в Европе и Америке?

Мы располагаем столь же современными станками, инженерными технологиями и системами контроля качества, но, используя преимущества эффективности цепочки поставок в китайском производстве , мы можем снизить стоимость фрезерных станков с ЧПУ на 20-30% за счет сокращения производственных циклов.

Краткое содержание

Пятиосевая обработка на станках с ЧПУ и контроль качества — это не просто усовершенствование технологий в станках, а философия производства, обеспечивающая точное выполнение сложных проектов.

Мощная база JS Precision в области высококлассных 5-осевых станков, преодоление разрыва в коммуникации между проектированием и производством благодаря использованию геометрических допусков и размеров, а также платформа надежности, созданная за счет отслеживания материалов в производственном процессе, обеспечивают идеальное сочетание точности, скорости и стоимости.

Ваши сложные детали заслуживают соответствующих профессиональных производственных возможностей.

Пожалуйста, пришлите нам проекты ваших ключевых компонентов . Вы получите не только коммерческое предложение на услуги фрезерования на станках с ЧПУ, но и «Отчет об анализе целесообразности пятиосевого производства и внедрении геометрических допусков», подготовленный нашими ведущими инженерами-технологами, в котором четко показаны оптимальный путь и потенциальное пространство для оптимизации для достижения ваших проектных целей.

Давайте вместе превратим точность в неоспоримое преимущество для вашей продукции.

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания JS Precision Services не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали лежит на покупателе. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

JS Precision Team

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы и обслуживаем более 5000 клиентов. Наша специализация — высокоточная обработка на станках с ЧПУ , производство изделий из листового металла , 3D-печать , литье под давлением , штамповка металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision , вы выбираете эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.cncprotolabs.com