Fabricação de chapa metalé um processo que usa equipamentos operados manualmente para cortar, dobrar e soldar folhas de metal. Os trabalhadores podem usar metais macios para fazer decorações ou metais rígidos para produzir suportes de construção, e esses produtos acabados são amplamente utilizados no campo industrial. A folha de alumínio é um dos materiais comumente usados. É resistente à corrosão e fácil de processar, enquanto o metal de aço galvanizado tem um revestimento anti-rustoso na superfície.

Todo o processo de produção inclui três links principais: design de desenho, estampagem de molde e montagem de soldagem. Os trabalhadores usam medições precisas para garantir que cada componente atenda ao tamanho padrão. Essa tecnologia pode produzir componentes grandes, como chassi de caminhão, bem como peças de precisão, como invólucros de metal de celular.

O que é fabricação de chapas metálicas?

Empregamos vários métodos de processamento para moldar e cortar folhas de metal para caber em tamanhos especificados, e todo o processo envolve quatro etapas principais, moldagem, corte, chapas de dobra e montagem. Em aplicação real, descobrimos que a precisão do processo de flexão afetará diretamente o efeito da montagem e a vida útil das peças.

Podemos processar vários tipos de folhas de metal com espessuras de 0,5 a 6 mm com base nas necessidades de várias cenas. Esse tipo de flexibilidade pode atender às necessidades da maioria dos setores industriais paraComponentes estruturais de precisão.

Quais são os principais processos de fabricação de chapa metálica?

1. Estágio de confirmação de realização

Primeiro, confirmaremos os requisitos principais com o cliente. Por exemplo, na semana passada, houve um projeto de revestimento de dispositivo eletrônico, onde o cliente solicitou especificamente o uso de chapas de alumínio de 1,2 mm de espessura e exigia 8 folha de metal de ângulo reto. Nós usamosModelagem 3Dsoftware para desenhar um modelo estrutural com orifícios de posicionamento e costelas de reforço.

2. Processo de conversão de Drawing

Após a conclusão da modelagem, usaremos o software de desenho profissional para desenhar desenhos de produção. O projeto da carcaça de instrumentos médicos recentemente concluída possui 6 pontos de posicionamento de corte a laser e requisitos de jateamento de areia de superfície indicados nos desenhos.

3. Verificação de viabilidade da produção

Nossos engenheiros cruzarão os desenhos duas vezes. No mês passado, houve um projeto de caixa de controle industrial que reduziu 4 partes e economizou 15% dos custos de material através do design otimizado. Ao mesmo tempo, os parâmetros de chave serão calculados, como o suporte de ventilação que precisa suportar uma pressão contínua de 30 kg.

4. Processo de produção do protótipo

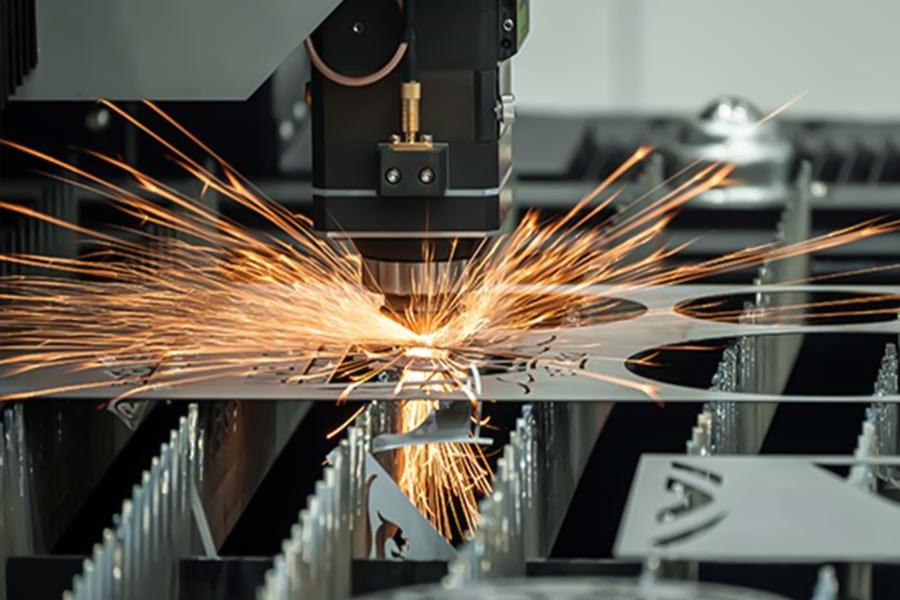

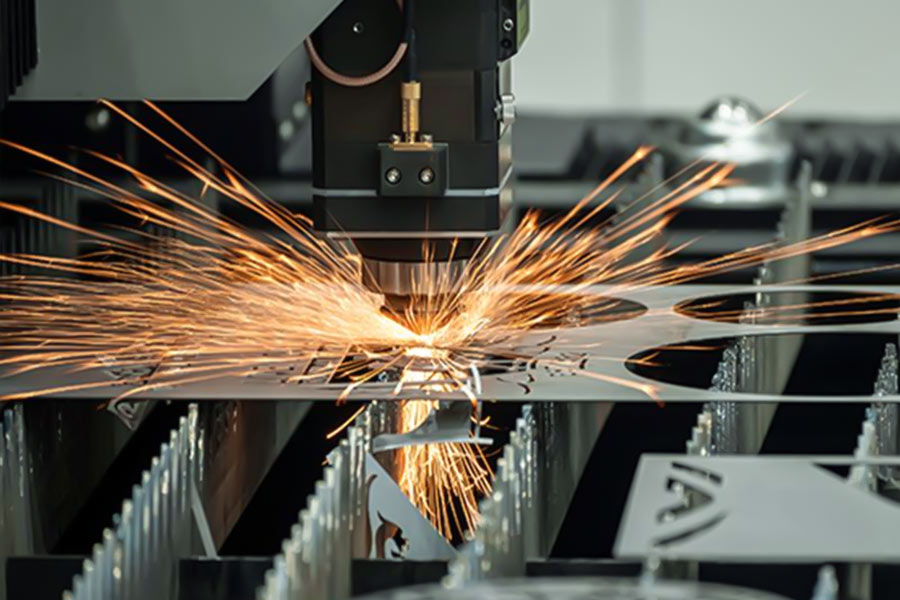

O workshop usa equipamento de corte a laser com precisão de ± 0,1 mm. Na semana passada, ao fazer componentes da estação base de comunicação, usamos pela primeira vezcorte a laserPara cortar a placa de base, concluí 6 processos de flexão com uma máquina de flexão hidráulica e finalmente a montou com uma máquina de soldagem à vista. Todo o processo é controlado dentro de 48 horas.

5. PROCESSO DE TESTE E VERIFICAÇÃO

No ano passado, realizamos 100 testes de carregamento e descarregamento e testes de carga nos conectores de prateleira feitos para empresas de logística. De acordo com os resultados reais dos testes, a estrutura de suporte foi ajustada e a capacidade de carga aumentou de 200 kg para 350 kg.

6. Preparação de produção de Batch

Os produtos que passarem no teste serão transferidos para o processo de produção em massa. Atualmente, adotamos um modo de produção modular, com uma capacidade de produção diária de até 1.500 peças para peças convencionais de chapas metálicas e uma capacidade de produção estável de 300 peças/dia para peças personalizadas especiais.

Como projetar peças de chapas metálicas?

1. Pontos de tecla de design de buracos

Ao projetar orifícios, precisamos prestar atenção especial ao tamanho e ao relacionamento de posição. Recomenda -se que o diâmetro do orifício seja consistente com a espessura do próprio material, como o uso de uma placa de 2 mm para abrir um orifício de 2 mm de diâmetro. O espaçamento entre os orifícios adjacentes deve ser pelo menos seis vezes a espessura do material.

Também é importante observar que os orifícios não devem estar muito próximos da borda. Recomendamos manter uma distância segura de pelo menos três vezes a espessura do material.

2. Princípio do controle da tensão

Descobrimos que manter uniformeespessura da paredeé crucial para a qualidade do produto. Se diferentes estruturas de espessura devem ser usadas no design, é recomendável planejar a ordem de empilhamento e a rota de processamento das placas com antecedência. De acordo com nossa experiência, as peças estruturais com uma diferença de espessura de mais de 20% precisam prestar atenção especial ao problema de posicionamento durante o processamento, o que pode facilmente levar ao desvio dimensional do produto acabado.

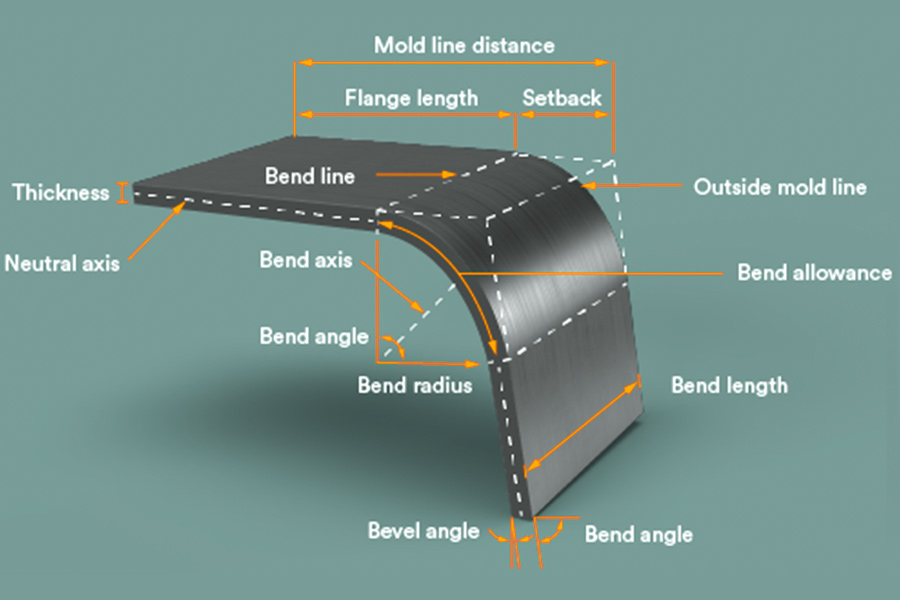

3. Especificação de raio de curvagem de metal de metal

No processo de flexão, sempre aderimos ao princípio básico de "raio é igual a espessura". Por exemplo, ao processar uma placa de 1,5 mm de espessura, o raio do arco na dobra também deve ser mantido a 1,5 mm. Essa correspondência simples pode efetivamente evitar problemas como rachaduras de vinco ou deformação da superfície. Ao encontrar formas especiais que requerem ajuste do raio, é recomendável que você conduz o teste de amostra com antecedência.

4. Método de cálculo de arrastação

Ao desenhar um diagrama de expansão de avião, é melhor adicionar uma seção de material reservado com base no tamanho real. Este material adicional é chamadoSubsídio de flexão. As características elásticas do material precisam ser consideradas no cálculo específico, e o método de tentativa e erro geralmente é usado para determinar o melhor valor. Para o aço convencional, estamos acostumados a deduzir 1,5 vezes a espessura do material do comprimento do flange como compensação. Esse valor empírico pode equilibrar melhor a precisão dimensional e a eficiência do processamento.

Que tipos de fabricação de chapa metal existem?

1. Processo de corte

O corte é o primeiro passo no processamento de chapa metal. Os trabalhadores usam tesouras ou cortadores de laser para cortar chapas em formas específicas. O cisalhamento inclui três operações básicas: Materiais de corte, furos de perfuração e separação de peças. Para ordens industriais com requisitos de alta precisão, as empresas preferem tecnologia de corte sem contato. Ao processar placas de aço inoxidável de 2 mm de espessura, a largura da incisão do corte a laser pode ser controlada em 0,15 mm.

Atualmente, a tecnologia de corte a laser é a mais amplamente usada. O processo pode obter uma precisão de processamento de ± 0,1 mm, o que é mais de 50% mais eficiente que o cisalhamento tradicional. O corte a laser pode não apenas reduzir o desperdício de material, mas também reduzir os ciclos de entrega e é particularmente adequado para a produção em massa de peças de precisão.

2. PROCESSO DE ELIMENTO

A soldagem conecta metais aquecendo ou pressurizando. Os métodos de soldagem comuns incluem:

Soldagem MIG/MAG: Este é o método mais usado para conectar peças de aço. Através da alimentação contínua de fios e proteção de argônio, a força de uma única solda pode atingir 90% do material pai. Ao processar as prateleiras no ano passado, usamos esse método para completar 80% dotrabalho de soldagem.

Soldagem TIG: Ao processar tanques de água em aço inoxidável, preferimos esse método mais controlável. Durante a operação, o eletrodo de tungstênio deve ser mantido a 3-5 mm da peça de trabalho, e a entrada de calor deve ser controlada com precisão pelo pedal do pé.

Soldagem a laser: O foco do feixe a laser gera alta temperatura para obter soldagem rápida. A zona afetada pelo calor é pequena, adequada para componentes eletrônicos de precisão de soldagem.

3.Bendendo e formando

O processo de chapa do Bend Metal altera a forma da folha através da força externa. Durante a operação, o trabalhador deforma a folha de metal ao longo de um eixo linear para formar um ângulo específico. Equipamento comum inclui:

Máquina de flexão do tipo V: flexão básica com um molde triangular.

Máquina de formação do tipo U: Fazendo estruturas tubulares ou de caixa.

Equipamento de rolamento: Processando peças em forma de arco.

A espessura do material afeta diretamente o efeito de flexão. O raio de flexão de uma placa fina de 0,5 mm é geralmente 1 vezes a espessura da placa, enquanto uma placa de 5 mm de espessura requer um raio de mais de 3 vezes. O operador precisa ajustar os parâmetros do molde de acordo com as características do material.

4. PROCESSO DE SPAMPING

A máquina de estampagem coopera com o molde para obter prototipagem rápida. Esse processo conclui o corte e a modelagem à temperatura ambiente ao mesmo tempo e pode processar de 600 a 800 peças por hora. Os processos básicos incluem:

Punchamento: Fazendo orifícios de montagem ou orifícios de dissipação de calor.

Blanking: separando a forma das peças.

Desenho: formando peças em forma de copo.

Relevo: Fazendo texturas de superfície.

Punchamentos e branqueamento simples são adequados para processamento precoce, e processos complexos de desenho podem formar diretamente o produto final. Peças como portas de carro e conchas de chassi são todas formadas porCarimbo de vários processos.

Como equilibrar a força e o custo através de um gráfico de bitola de chapas de chapas?

Na fabricação de chapas metálicas, a chave para equilibrar a força e o custo através do gráfico de bitola de chapas de metal é a seleção científica e a otimização de processos:

1.Entenda a relação entre a espessura da folha e o desempenho

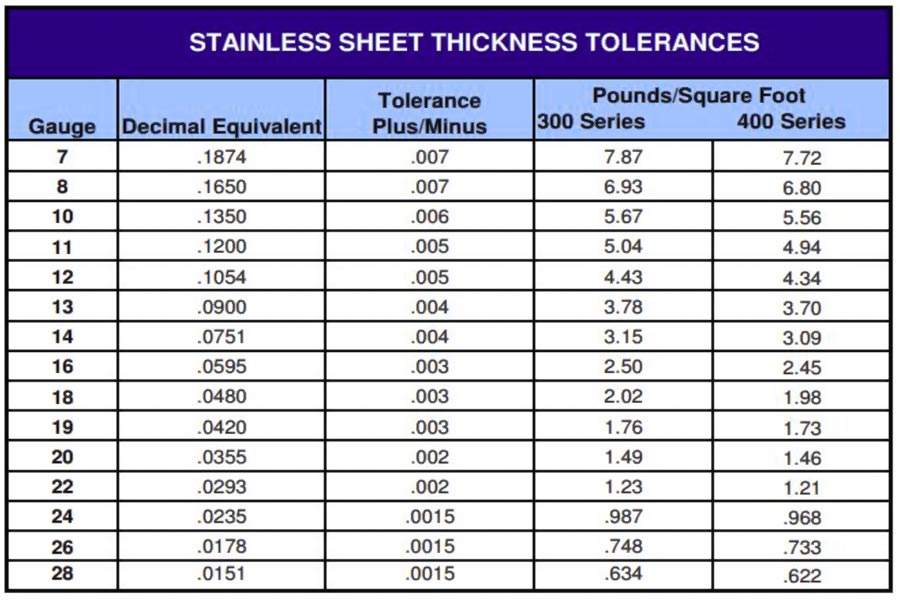

A espessura da folha corresponde à espessura real (mm/polegada) correspondente ao número padrão dos Estados Unidos (medidor), por exemplo:

- Beda de 16 → ≈ 1,588 mm (alta resistência, adequada para estruturas de carga).

- 22 Bitola → ≈ 0,711mm (leve, adequado para conchas de rolamentos de carga).

- Tecnologia da empresa JS: a espessura deve ser selecionada de acordo com o tipo de material (por exemplo, aço inoxidável 304/316, alumínio 6061).Por exemplo, durante a flexão, as placas finas (<0,5 mm) são propensas a rachaduras e precisam ser compensadas pela pré -pressionando ou ajustando o raio de flexão.

2. Estratégia de otimização de custos

Controle com precisão a quantidade de materiais:

Durante o estágio de design, usaremos o software FEA para analisar as condições de estresse e descobrir onde a espessura pode ser reduzida. No ano passado, quando ajudamos uma fábrica de máquina de lavar a projetar um barril interno de aço inoxidável, descobrimos através da simulação que a parede lateral estava menos estressada. Finalmente, a espessura foi reduzida para 1,0 mm e o material foi substituído por placa de aço com rolagem a frio, o que reduziu o custo total em 25%. Na operação real, deve -se prestar atenção especial ao fato de que a área de desbaste não pode afetar a força dos orifícios da montagem.

Seleção flexível de materiais alternativos:

Para peças estruturais sem carga, é recomendável usar liga de alumínio em vez de aço inoxidável. Por exemplo, depois que a concha da caixa de controle foi alterada para 6063 liga de alumínio, o peso foi reduzido em 30% e o custo do material foi economizado em 20%. O tratamento da superfícieusa anodização, que é à prova de ferrugem e bonito. Um lote de conchas de equipamentos ao ar livre processado no ano passado não foi enferrujado até agora. Mas deve -se notar que a flexão da liga de alumínio requer um raio de arco maior, que precisa ser confirmado com antecedência.

3. Otimização do projeto estrutural

Solução de reforço de placas finas:

Os designers podem fazer costelas de reforço elevadas na superfície de placas finas (como 1,0 mm). Esse método pode aumentar a resistência à flexão da placa para três vezes o original alterando a distribuição do material. Esses dados são o resultado real do teste do JS Laboratory.

Aplicação de estrutura combinada:

Quando a força de uma única camada de placa é insuficiente, várias placas finas podem ser combinadas por soldagem ou rebitagem. Por exemplo, o uso de três placas de 1 mm em vez de placas de 3 mm de espessura pode reduzir o peso em 10% a 15%, mantendo a capacidade de carga de carga semelhante.

Pontos de processo de flexão:

A JS Company encontrou através deprodução em massaVerificação de que o raio do arco do molde de flexão deve ser pelo menos igual à espessura do material. Para a placa de alumínio comum de 2 mm, deve ser usado um molde com um raio de 2 mm. Há duas vantagens em fazer isso. Primeiro, o ângulo da peça é mais preciso após a formação e a quantidade de recuperação é reduzida em mais de 30%. Segundo, a perda de molde é reduzida e a vida útil média do serviço é estendida por 50 lotes de processamento.

Deve -se notar que, se um pequeno molde de raio for usado à força para processar placas grossas, isso não apenas causará rachaduras na superfície das peças, mas também acelerará o desgaste do molde. Houve casos fracassados de processamento de placas de 2 mm com moldes R1.5 na linha de produção, o que acabou causando a descarga de todo o lote de peças.

Que fatores devem ser considerados ao escolher fabricantes de chapa de chapa adequados?

1. Recursos técnicos e de processo:Garanta o domínio das técnicas de processamento necessárias (por exemplo, corte a laser, flexão do CNC, soldagem, tratamento de superfície etc.) e atenda aos requisitos de precisão e complexidade.

2. Equipe e qualidade do material:Verifique a sofisticação do equipamento (por exemplo, máquina de flexão CNC, linha de produção automatizada, etc.) e confiabilidade das fontes de materiais (por exemplo, tolerância à espessura da placa, padrões de tratamento de superfície, etc.).

3. Certificação e padrões de qualidade:Confirmação da Certificação ISO, IATF e conformidade com os padrões do setor (por exemplo, padrões especiais nos campos automotivos e de aviação).

4. Tamanho da produção e tempo de entrega:Avaliar a capacidade de produção para atender à quantidade de pedidos e garantirentrega oportuna, especialmente para projetos de emergência que exigem recursos de resposta flexíveis.

5. Transparência do custo:Compare ofertas para evitar custos ocultos, incluindo os custos completos do processo (por exemplo, design, processamento e reprocessamento).

6. Após o serviço e suporte de vendas:Entenda a velocidade de resposta de suporte técnico, a política de garantia e a capacidade de resolução de problemas.

7. Proteção ambiental e conformidade de segurança:Deve -se conceder prioridade às empresas de produção que são reciclagem de resíduos, cumprem os padrões de emissão e cumpram os padrões de produção seguros.

8. Reputação da indústria e estudos de caso:Refere -se a avaliações anteriores do cliente e histórias de sucesso para verificar os recursos reais de entrega e a estabilidade técnica.

Ao escolher um fabricante de chapa metal, é necessária uma avaliação abrangente de sua capacidade técnica, controle de qualidade, experiência do setor e custo-efetividade. Como um provedor de serviços de serviço de processamento de patrimônio líder do setor, equipamentos avançados, otimização de processos de processos digitais Otimização do conceito de fabricação verde, a JS Company fornece alumínio de alta precisão echapas metal galvanizadasProcessando serviços para mais de 2000 clientes em todo o mundo.

Resumo

O processamento de chapa metálica é uma tecnologia básica para a produção industrial e desempenha um papel fundamental na fabricação de equipamentos e desenvolvimento de produtos. Nossa empresa acumulou muita experiência, no campo de processamento de folhas de alumínio e formação de chapas de aço integrandoServiços de processo completo, de chapa de dobra metálica aos sistemas de corte a laser.

A vida média de serviço dos produtos é aumentada em mais de 15% em comparação com os processos tradicionais. Essas novas tecnologias tornam as peças de chapa metal mais leves, mais finas e mais duráveis, garantindo qualidade estável e confiável do produto.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série JSNão há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante de terceiros fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas do projeto, qualidade e tipo de material ou mão de obra através da rede Longsheng. É responsabilidade do compradorRequer cotação de peçasIdentifique requisitos específicos para essas seções.Entre em contato conosco para obter mais informações.

Equipe JS

JS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em alta precisãoUsinagem CNC, Assim,Fabricação de chapa metal, Assim,Impressão 3D, Assim,Moldagem por injeção, Assim,Carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de pequeno volume ou a personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherJS TechnologyIsso significa eficiência de seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.cncprotolabs.com

Perguntas frequentes

1. Passar as peças de processamento de chapa metal com estruturas complexas?

Usando o corte a laser e a tecnologia de curvatura CNC para fabricar peças estruturais complexas, sua alta precisão de corte e capacidade de flexão de vários ângulos podem ser combinados com a tecnologia de soldagem para obter geometria complexa de pequenas lacunas a grandes tamanhos.

2. As placas mais grossas serão mais fortes?

Aumentar a espessura da placa pode melhorar a força de compressão e flexão da placa, mas a placa é muito grossa (como> 10 mm) e requer processamento especial (por exemplo, formação a quente ou prensa hidráulica) devido à sua rigidez, o que dificulta a dobra e propensa a rachaduras.

3. Is liga de alumínio adequada para fundição ou chapa metalfabricação?

Ambos são aceitáveis.A fundição é adequada para a estrutura interna complexa e a produção em massa, com baixo custo e precisão.O processamento de chapas metálicas é adequado para a superfície curva de alta precisão ou a personalização pequena em lote, através de corte e flexão a laser para obter força leve e alta.

4. Como ecologicamente correto é o processamento de chapa metálica?

O processamento de chapas metálicas pode reduzir bastante o consumo de energia e a poluição por meio da reciclagem de resíduos (mais de 90% de utilização de metais), processos de proteção ambiental (como pulverização à base de água, metalurgia em pó) e equipamento com eficiência energética 50% de economia de energia do corte a laser de fibra).