No campo dePrototipagem rápida, a escolha dos materiais determina diretamente o limite de desempenho do produto e a viabilidade da tecnologia de moldagem.A moldura por injeção, como uma tecnologia principal, moldando o significado não apenas fornece uma certa forma aos materiais através de moldes, mas também satisfaz as necessidades de diversas indústrias através da adaptabilidade dos materiais.

A moldagem de plástico depende da plasticidade de materiais termoplásticos, como nylon e ABS, e é amplamente utilizada no desenvolvimento de protótipos de componentes automotivos e eletrônicos de consumo.Por outro lado, a moldagem de silicone domina a rápida verificação de dispositivos e selos médicos através da flexibilidade e da redação da borracha líquida de silicone.

Tecnologia de moldagem por injeção de JS e fornece soluções de materiais personalizados para diferentes necessidades da indústria, a partir de alta precisãoDesign de molde de plásticoPara moldagem por precisão de silicone, até a otimização do desempenho do material e a inovação de processos para ajudar os clientes a reduzir seus ciclos e custos de desenvolvimento de P&D.

Seja a verificação funcional de componentes estruturais complexos ou testes de confiabilidade da produção em pequena escala, o JS sempre toma a ciência dos materiais como seu núcleo e promove o desenvolvimento de prototipagem rápida na direção de alta eficiência e especialização.

O que é moldagem por injeção?

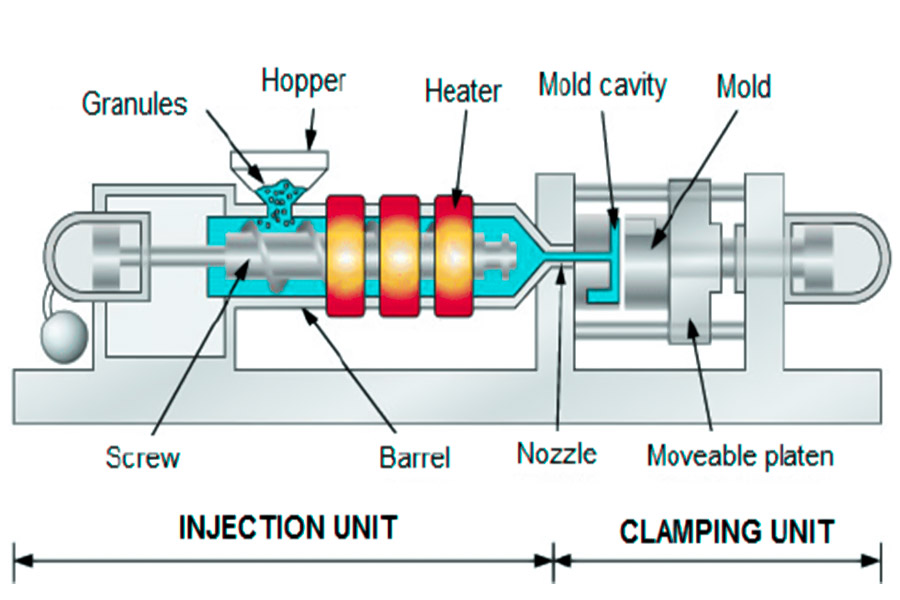

A moldagem por injeção é um processo de fabricação no qual materiais fundidos (como plásticos ou silicone líquido) são injetados em alta pressão em uma cavidade de molde finamente projetada e resfriada e solidificada.Seu núcleo está em utilizar a estrutura precisa do projeto de moldagem para transformar matérias -primas em formas complexas para obter alta eficiência e consistência.Como a tecnologia convencional da moldagem de plástico, não é apenas um portador importante do design de moldagem, mas também resolve a necessidade de estrutura de precisão, peças de paredes finas ou produção de massa, difícil de alcançar na fabricação tradicional através do processo padronizado.

As etapas principais da moldagem por injeção incluem derretimento do material, moldagem por injeção de alta pressão,refrigeração do moldee cura, e tratamento pós-remoção.Sua vantagem técnica reside para se adaptar ao design de alta precisão e à estrutura complexa da geometria e a obter integração funcional através de moldes de moldes com várias cavidades ou moldagem por injeção de plug-in.Comparado aos processos de fundição de matriz ou moldagem por sopro, ele pode atender aos requisitos de diversificação e automação de materiais e tem vantagens significativas no controle de custos e na confiabilidade do produto.

Quais são os principais tipos de moldagem por injeção?

1.Moldagem de injeção termoplástica

Os polímeros termoplásticos são aquecidos em um estado fundido, injetado em precisãoCavidades de moldagemmoldando a injeção e resfriado para formar produtos finais.Seus pontos fortes são a reciclabilidade material (reciclagem e fusão) e a capacidade de fabricar com eficiência estruturas geométricas complexas.

A JS Company possui sua capacidade de controle de tolerância de ± 0,005 mm e é capaz de produzir com eficiência estruturas automotivas complexas.Sua compatibilidade de material (por exemplo, ABS, PA, PE) e a tecnologia de moldagem rápida são totalmente adaptadas às repetidas características de fusão de materiais termoplásticos, reduzindo bastante os custos de produção.

2.Moldagem por injeção termoestiva

Os plásticos termoforais passam por reações químicas irreversíveis e solidificar -se sob alta temperatura e pressão.Ao contrário dos plásticos termoplásticos, uma vez formados, os termoplásticos não podem ser derretidos novamente.O processo é frequentemente usado em embalagens eletrônicas e componentes resistentes a alta temperatura. Ele depende do design do molde para obter alta resistência estrutural e resistência à corrosão química através da moldagem de plásticos.

O JS possui mais de 50 experiências de processamento de materiais, apoiando a formação de resina fenólica, resina epóxi e outros materiais.Seu equipamento automático e otimização de processos podem garantir a estabilidade dimensional do material solidificado.

3.Borracha de silicone líquido

A borracha de silicone líquido é injetada em moldes moldando a injeção e depois moldada por vulcanização de baixa temperatura.Possui características de biocompatibilidade e antienvelhecimento e é amplamente utilizado em cateteres, focas e outros dispositivos médicos.Suas características de deformação permanente de baixa compressão são essenciais para cenários de uso a longo prazo.

JS se tornou um fornecedor principal deMoldagem de LSRPara cateteres e focas médicas para empresas médicas multinacionais com precisão ± 0,005 mm e um processo limpo compatível com os padrões da FDA.

4.Sobremolamento

A integração multifuncional é obtida por camadas de dois ou mais materiais (como matriz de plástico rígido+revestimento adesivo macio) no mesmo molde através de moldagem de plásticos.Por exemplo, a camada não deslizante da alça da alça, combinada com a estrutura principal, é confortável e durável e adequada para eletrônicos de consumo e produtos de ferramentas.

A linha de produção automatizada da JS é compatível com uma ampla gama de materiais e pode completar com eficiência a moldagem integrada de produtos, como escudos eletrônicos.Sua taxa de entrega de 98% na hora e vantagem de economia de 15% destacam ainda mais o valor prático do processo na fabricação de eletrônicos de consumo.

5.Moldagem por injeção de componentes múltiplos

Combinando processos de injeção de moldagem de dois ou mais materiais, como plástico rígido e borracha macia, para integração funcional através de múltiplos bicos ou moldagem de injeção empilhada, é comumente usado em estruturas complexas deeletrônica de consumoe dispositivos vestíveis inteligentes.

Qual é a diferença entre moldagem por injeção de plástico e moldagem por injeção de silicone?

Existem diferenças significativas entre os dois processos em termos de propriedades do material, condições de processo e cenários de aplicação:

| Comparando dimensões | Moldagem de plásticos | Moldagem por silicone |

| Tipo de material | Termoplásticos (por exemplo, ABS, PE) ou plásticos de termossetting (por exemplo, resina fenólica). | A borracha de silicone líquido (LSR) é solidificada pelo processo de moldagem por silicone de borracha de silicone. |

| Temperatura do processo | Plásticos fundidos a altas temperaturas (150 ° C-300 ° C). | Vulcanização a baixas temperaturas (60 ° C a 150 ° C). |

| Requisitos de molde | O canal de fluxo requer sistema de resfriamento com alta resistência à temperatura, resistência à pressão e precisão. | Tratamento de anti-adesão da superfície (como revestimento de PTFE), canal de fluxo amplo para impedir o bloqueio de LSR. |

| Campos de aplicação | Peças de automóveis, concha eletrônica, commodities e outros produtos rígidos. | Cenários de demanda flexíveis, como cateteres médicos, focas, dispositivos vestíveis, etc. (dependendo da precisão da moldagem de silício). |

| Pós -processamento | Remoção sem tratamento. | A vulcanização secundária opcional de baixa temperatura é uma opção para melhorar o desempenho. |

| Custo e eficiência | Baixo custo, adequado para produção em massa. | O preço unitário do material é alto, mas a personalização de alta precisão e pequena em lote (por exemplo ± 0,005 mm de tolerância) é suportada. |

Moldagem por injeção de plásticoé usado principalmente para derretimento de alta temperatura dos plásticos para formar produtos rígidos e é a escolha convencional da fabricação industrial.Moldagem por injeção de silicone através da tecnologia de vulcanização de moldagem por silicone, em tratamento médico, cuidados infantis para mãe e filho e outras áreas com requisitos estritos de flexibilidade e segurança têm papel insubstituível.

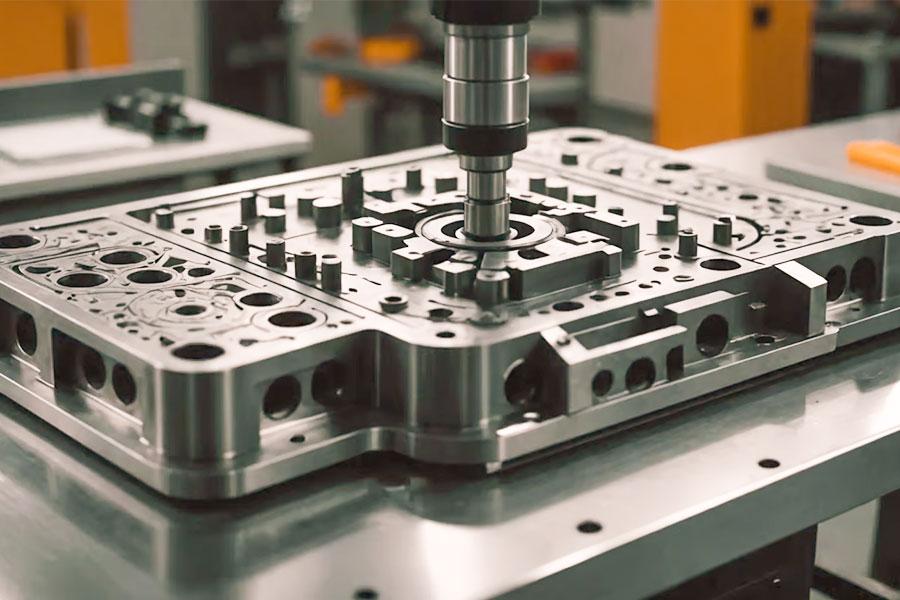

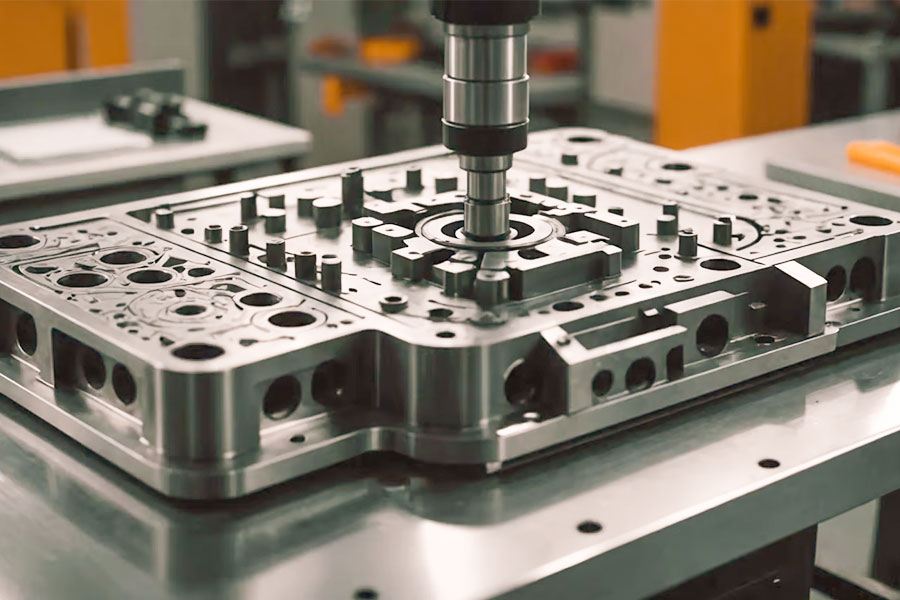

Como projetar moldes estruturais complexos?

1.Compatibilidade de material e aço mofo

- Seleção de aço do mofo:Para áreas de alto estresse, como cavidades profundas e estruturas de paredes finas, o aço de mofo de alta permissão (por exemplo, P20, H13) deve ser selecionado para garantir a resistência ao desgaste e a resistência à deformação durante a moldagem por injeção.

- Modelando o design da superfície:Otimize a linha de despedida através da simulação do molde para evitar injeção desigual de moldagem ou enchimento de via devido a estruturas irregulares, como inversões e orifícios laterais.

2.Otimização do sistema de vazamento

- Tecnologia do canal de fluxo de calor:Adote o sistema de canal de fluxo de calor, reduza o desperdício da cabeça do material frio, melhore a uniformidade derecheio de injeção, especialmente adequado para moldes com várias cavernas ou design de canal complexo.

- Seleção de localização do portão:De acordo com a análise do CAE, o portão é definido em uma área de paredes grossas para evitar marcas de retenção ou encolhimento de gás devido ao fluxo desigual de fusão durante a injeção de moldagem.

3.Mecanismos inovadores de desmantelamento

- Slider e ligação de telhado chanfrado:Para cavidades profundas ou irregularidades internas, o controle deslizante em camadas e as combinações de telhado chanfrado são projetadas para garantir que o produto acabado não seja danificado após a injeçãomoldagem.

- No balanço de ejeção de molde:A simulação do CAE verifica a posição de ejeção e a distribuição de pressão para impedir que as peças plásticas rachem devido à concentração de tensão (grandes partes complexas, como abajurs de carro).

4.Ajuste dinâmico dos parâmetros do processo

- Velocidade de enchimento e controle de pressão:Durante a injeção de moldagem, as estratégias de retenção de pressão de vários estágios são usados para otimizar o fluxo de fusão (por exemplo, baixa velocidade e alta pressão em áreas de parede fina da concha eletrônica).

- Controle de zoneamento de temperatura do molde:Ao projetar um circuito de água de resfriamento conforme, a temperatura local da matriz pode ser ajustada para atender aos requisitos de fluxo de material de diferentes áreas de injeção de moldagem.

5.Análise de simulação e validação rápida

- Simulação de moldeflow:Prevendo defeitos como linhas de solda e encolhimento, otimizando a posição da porta e o design do sistema de escape, reduzindoteste de injeçãoe custo de erro.

- Impressão 3D de moldes conformais:Os protótipos de moldes de canal de água de resfriamento conforme são produzidos rapidamente, a viabilidade dos processos de injeção é verificada e os ciclos de desenvolvimento são reduzidos.

Qual equipamento é necessário para a moldagem por injeção de micro parte?

De acordo com a tecnologia de fabricação de precisão da JS Company e os requisitos de moldagem por injeção de microcomponentes, os principais equipamentos e tecnologias necessários são os seguintes:

1.iMáquina de moldagem de neve

- Máquina de moldagem por injeção elétrica de alta precisão (força de travamento ≤10 toneladas).

- Unidade de moldagem por injeção de componentes múltiplos (suporte paramoldagem por inserçãoou moldagem de co-injeção).

- Módulo de controle de injeção (precisão da medição ± 0,01g).

- TECNOLOGIA JS: ± 0,005mm Precisão de usinagem, adequada para produção complexa de micro partes.

2.Sistema de Desenvolvimento de Moldes de Precisão

- Equipamento de usinagem por micro descarga EDM (resolução do eletrodo 0,002 mm).

- Processo de polimento do espelho (RA ≤0,05μm).

- Sistema de controle de temperatura do canal de fluxo térmico (± 1 ℃ Estabilidade da temperatura).

- Tecnologia JS: 95% dos projetos atendem aos padrões de precisão ultra-alta, com uma rica experiência na otimização do design de moldes.

3.Unidade de equipamento de teste avançado

- Scanner de luz azul 3D (precisão da medição ± 0,002 mm).

- Sistema de detecção óptica on-line (taxa de reconhecimento de OCR/OCV ≥99,9%).

- Analisador metalográfico microscópico (detecção de rugosidade da superfície até o nível do nanômetro).

- JS Technology: uma equipe com 20 anos deExperiência em engenhariafornecendo controle completo da qualidade do processo.

4.Sistemas de produção automatizados

- Dispositivo de elevação do braço mecânico (precisão do posicionamento ± 0,005 mm).

- Sistema de rotulagem de molde (tolerância à rotulagem ± 0,01 mm).

- Sistema de gerenciamento de armazém inteligente (aumento de 20% na eficiência da rotatividade de estoque).

- Tecnologia JS: 98% dos pedidos são entregues no prazo e fornecem soluções de automação personalizadas.

5.Equipamento de processamento de material especial

- Dispositivo de moldagem por injeção de microfoam (diâmetro celular ≤50μm).

- Sistema de agitação nanocompósita (uniformidade de dispersão ≥95%).

- Câmara de moldagem por injeção limpa de nível médico (controle ambiental da ISO 7).

- Tecnologia JS: mais de 50 anos de experiência em processamento de materiais, campo médico/eletrônico.

JS Company combina microMáquinas de moldagem por injeção, Equipamento de corte de arame e sistema de simulação Molfex3D para formar um loop de tecnologia de cadeia inteira, desde o design de moldagem até a moldagem de plástico de precisão.Caso de fabricação típico de micro partes: o rendimento da injeção de engrenagem de precisão de 0,5 mm de diâmetro foi de 99,2% e a tolerância à dimensão foi controlada para ± 0,003 mm, demonstrando a progressividade do sistema de equipamentos.

Como alcançar a combinação de múltiplas molduras de injeção de material?

1.Seleção de material e tratamento de compatibilidade

- Correspondência de desempenho do material:Escolha materiais com coeficientes de expansão térmica semelhantes e encolhimento (por exemplo, ABS dura e TPU flexível) para evitar rachaduras na interface causadas pela mudança de temperatura.

- Pré -tratamento da superfície:A adesão entre os materiais é aprimorada pelo tratamento de plasma, revestimento químico ou polimento mecânico, como nanoRevestimentos ativadosO material surge quando o metal e o plástico estão ligados.

2.Design e fabricação de moldes

- Moldes de duas cores/multi-cavidades:Usando moldes rotativos, deslize o molde ou a estrutura do molde laminado para obter moldagem por injeção de precisão de diferentes materiais em diferentes regiões.Moldes de duas cores, por exemplo, ligam e desligam o portão girando-o 180 graus e injetando dois tipos de derretimento.

- Otimização do portão e caminho do fluxo:Projeto de um sistema de portão independente para evitar a mistura e a contaminação do material, garantindo o balanço do fluxo de fusão (por exemplo, uso da tecnologia do caminho do fluxo quente para reduzir o desperdício de cabeças frias).

3.Controle de parâmetros do processo de moldagem por injeção

- Máquina de moldagem por injeção de componentes múltiplos:Unidades de injeção independentes equipamentos, temperatura de controle, pressão e velocidade de injeção, respectivamente.Por exemplo, um material duro é injetado como um esqueleto e depois preenchido com cola macia para formar um buffer.

- Coordenação de temperatura no tempo:Controle preciso dos tempos de injeção e retenção de diferentes materiais para garantir a fusão adequada da interface.

4.Tecnologia de integração de interface

Design de intertravamento mecânico:Projeto de uma estrutura côncava ou invertida em uma matriz para melhorar a força de ligação através do intertravamento físico.

Adesivos químicos pré -enxergando:Os adesivos especiais são pulverizados na superfície e curados por moldagem por injeção com ativação de alta temperatura para atingir a ligação de nível molecular (adequado para materiais diferentes).

5.Inspeção de qualidade e reprocessamento

- Sistema de monitoramento online:Use inspeção visual ou varredura ultrassônica para verificar a integridade da interface e eliminar camadas ou defeitos do produto.

- Reconeração e tratamento de superfície:Remoção do estresse interno através do tratamento térmico e otimização da aparência e durabilidade (por exemplo, revestimento de superfície de vedações à prova d'água) usando processos comopulverização e revestimento.

Quais são as dificuldades comuns na moldagem por injeção?

No processo de moldagem por injeção, devido à influência das propriedades do material, dos parâmetros do processo e da precisão do equipamento, os seguintes problemas técnicos são frequentemente encontrados:

1.Controle de encolhimento do material

- Ponto difícil: diferentes plásticos têm uma taxa de encolhimento diferente no processo de resfriamento, é fácil levar ao desvio do tamanho.

- Solução JS: otimize o design do molde com ± 0,005 mmusinagem de precisãoTecnologia combinada com a experiência científica material para garantir a estabilidade das dimensões acabadas do produto.

2.Distorcer e torcer

- Dificuldade: resfriamento desigual ou estresse residual faz com que as peças se deformem.

- Solução JS: Adote o sistema de refrigeração avançado e a tecnologia de simulação de processos para equilibrar a distribuição dos campos de temperatura e reduzir o estresse interno.

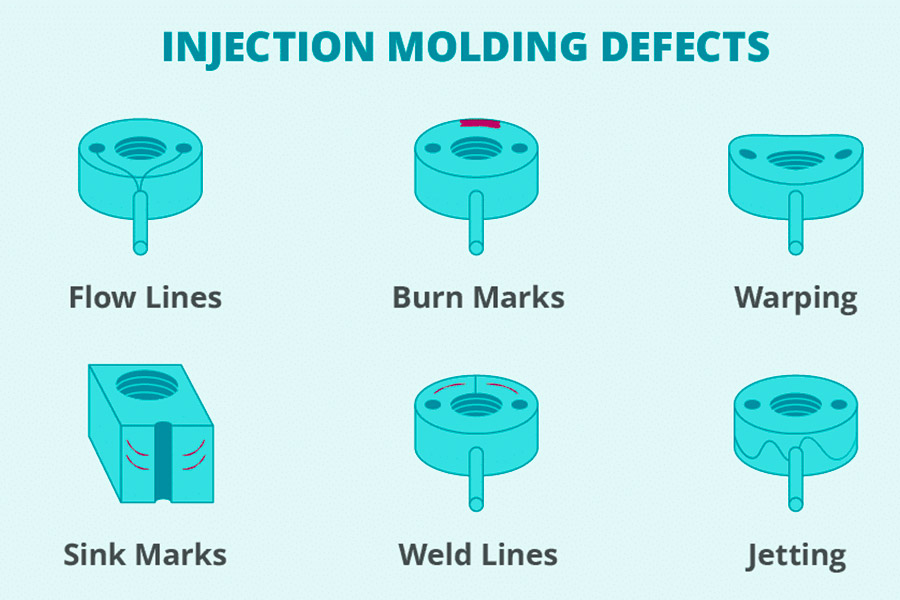

3.defeitos de qualidade

- Dificuldades: marcas de soldagem, marcas de encolhimento ou poros afetam a aparência e a função.

- Solução JS: A suavidade da superfície é melhorada pelo polimento de moldes de alta precisão (RA <0,1μm) e otimização de parâmetros do processo (pressão/ velocidade/ temperatura).

4.Equilíbrio de moldes de várias cavidades

- Dificuldades: os produtos desiguais de preenchimento de múltiplas cavidades levam a baixa consistência do lote.

- Solução JS: simulação CAE usada para analisar o equilíbrio do canal e personalizar o sistema de fluxo de calor para garantirpreenchimento síncronode cada cavidade.

5.Risco de degradação material

- Dificuldades: o plástico se decompõe, muda de cor ou enfraquece facilmente a alta temperatura e pressão.

- Solução JS: Monitoramento em tempo real da velocidade do parafuso e pressão traseira com aditivos antioxidantes para garantir o desempenho estável do material.

Vantagens tecnológicas da JS Company

| Dificuldades técnicas | Soluções padrão do setor | JS Soluções inovadoras |

| Compatibilidade do material | Compatível apenas com plásticos comuns. | Suporta mais de 50 plásticos de engenharia especializada (como PEI, PPS, etc.) e fornece serviços de modificação de materiais. |

| Formação de microestruturas | O tamanho mínimo do recurso é de 0,5 mm. | A tecnologia de molde de gravação espelhada usada para obter a produção em lote de textura fina de 0,2 mm. |

| Montagem incorporada complexa | Erro de posicionamento manual ≥0,1 mm. | Sistema de posicionamento incorporado automatizado com precisão ± 0,02mm foram utilizados. |

| Conformidade ambiental | Reciclagem de material único. | A tecnologia inovadora de separação de estrutura de compostos multicamadas permite regeneração eficiente de PET/PC e outros materiais híbridos. |

| Entrega rápida | O ciclo padrão é de 2-4 semanas. | A tecnologia gêmea digital reduz o tempo de execução de teste para 7 dias e responde a pedidos de emergência dentro de 48 horas. |

Referência de caso típica

- Habitação do sensor automotivo: feito de material PA66+GF30 e integrado cominserções de metalNa moldagem por injeção de molde, ele atinge uma taxa de produção de nível de proteção IP67 99,8%.

- Componentes da seringa médica: resolve o problema do material PP aderindo ao molde usando oficinas sem poeira e tecnologia de tratamento de plasma, em conformidade com os padrões de biocompatibilidade da FDA.

Como o JS pode reduzir os custos de produção de moldagem por injeção em 20%?

- Otimização do processo:98% dos pedidos são entregues dentro do prazo ou com antecedência, as linhas de produção automatizadas reduzem os ciclos de entrega em 15% e o processamento de precisão reduz as perdas de resíduos.

- Fabricação de precisão:± 0,005mm A precisão reduz a taxa de retrabalho e a simulação de CAE reduz o custo do molde de teste.

- Resposta rápida:Citação de 24 horas+produção rápida, programação flexível, pedidos pequenos, evitando custos de redundância na produção em massa.

- Match Smart:50+Seleção de material, redução de custos, artesanato personalizado, qualidade equilibrada e preço.

- Suporte especializado:Nossa equipe tem 20 anos de experiência em otimizar o design, reduzir os materiais, monitorar o processo e eliminar o desperdício.

- Produção verde: consumo de energia de equipamentos de economia de energia reduzidos em 15%,Reciclagem de materiale redução de custo de reutilização, eficiência.

Resultados reais:

- Reduza os custos do cliente em 20%:Por meio dessas iniciativas, a JS ajuda os clientes a economizar uma média de 20% de seus custos de fabricação, aumentando a eficiência do projeto em 25%.

- Vantagem cooperativa de longo prazo:A vantagem de custo se traduz em viscosidade do cliente, aumento de 25% na taxa de retorno.

Resumo

A moldagem por injeção é a tecnologia principal da indústria moderna. Por derreter emoldagem solidificadoraMaterial plástico, a produção de membro rígido simples para membro elástico complexo é diversificado.Seja a produção em massa eficiente de termoplástica ou a moldagem flexível precisa de silicone líquido, sua adaptabilidade de processo abrange muitos campos, como automóvel, tratamento médico e eletrônicos.

Com seu projeto de molde de precisão de ± 0,005 mm, processamento compatível multimaterial e recursos automatizados de integração de linha de produçãoJS CompanyContinua a ultrapassar os limites do campo de moldagem por injeção de precisão e eficiência, fornecendo aos clientes globais soluções de um balcão, desde o desenvolvimento de protótipos até a produção em massa, permitindo a transformação da indústria e a atualização para o desenvolvimento de alto valor agregado e sustentável.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série JSNão há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante de terceiros fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas do projeto, qualidade e tipo de material ou mão de obra através da rede Longsheng. É responsabilidade do compradorRequer cotação de peçasIdentifique requisitos específicos para essas seções.Entre em contato conosco para obter mais informações.

Equipe JS

JS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em alta precisãoUsinagem CNC, Assim,Fabricação de chapa metal, Assim,Impressão 3D, Assim,Moldagem por injeção, Assim,Carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de pequeno volume ou a personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherJS TechnologyIsso significa eficiência de seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.cncprotolabs.com

Perguntas frequentes

1.A influência da temperatura do mofo na qualidade das peças moldadas por injeção?

A temperatura do molde é muito alta, o que leva à deformação da moldagem por injeção e a rugosidade da superfície ou a concentração de tensão interna.São necessários ajustes precisos às características do material (por exemplo, 50-80 ° C para ABS) para garantir a precisão do tamanho e a qualidade da aparência.

2. O que sãooTipos comumente usados de máquinas de moldagem por injeção?

Os tipos de máquinas de moldagem de injeção comumente usados são do tipo pluneiro, tipo de parafuso e parafuso do tipo de êmbolo pré-formado.Entre eles, o plástico parafuso tornou -se mainstream para sua eficiência e economia de energia e tem sido amplamente utilizado na produção em massa de produtos plásticos.

3. Que problemas podem causar alta pressão de injeção?

A pressão excessiva da injeção pode levar a inundações repentinas (transbordamento), aumentar o desgaste do molde e até levar à deformação ou rachaduras do produto, além de aumentar o consumo de carga e energia do equipamento.

4.Como escolher adequadomoldagem por injeçãoMateriais?

Considere o uso pretendido do produto (resistência ao PC, elasticidade da TPU), temperatura e custos de processamento, como resistência à alta temperatura da PP, flexibilidade da TPU, desempenho e custo do equilíbrio da ABS.

Recursos

Máquina de moldagem por injeção

Projeto de componentes plásticos