Immagina di stampare componenti metallici complessi e resistenti, come ugelli di razzi o impianti ossei umani, direttamente dai disegni di progetto al computer. Questo è il cambiamento portato dalla stampa 3D in metallo .

Ma quando si vuole davvero utilizzarlo, si rimane confusi da una serie di abbreviazioni: DMLS, SLM, LPBF, SLS... In particolare DMLS (sinterizzazione laser diretta dei metalli) e SLM (fusione laser selettiva). I nomi sono molto simili, i principi di funzionamento sono simili e spesso vengono confusi, ma la differenza fondamentale sta nella "S" (sinterizzazione) e nella "M" (fusione).

La SLM prevede la fusione completa della polvere metallica in liquido e la successiva solidificazione, mentre la DMLS consente alla polvere di sinterizzarsi e combinarsi ad alta temperatura, senza che sia necessariamente completamente fusa. Non sottovalutate questa differenza! Determina direttamente quali materiali metallici possiamo scegliere, le prestazioni dei pezzi realizzati e persino il costo delle attrezzature da investire (la differenza di prezzo può essere doppia).

Pertanto, comprendere la differenza fondamentale tra queste due tecnologie è la premessa per selezionare efficacemente i processi, abbinare i materiali, ottimizzare i progetti e sfruttare appieno il valore della produzione additiva in metallo. Il seguente confronto chiaro e trasparente getterà le basi per la vostra decisione.

Non preoccuparti, è qui che ti aiuto a capirlo. Prima di entrare nei dettagli, ecco una rapida tabella che mostra le principali differenze teoriche tra i due:

| Attributo | DMLS (sinterizzazione laser diretta dei metalli) | SLM (fusione laser selettiva) |

| Principio fondamentale | Sinterizzazione: riscaldamento laser della polvere fino a raggiungere quasi il punto di fusione, dove le particelle di polvere vengono combinate tramite fusione per diffusione nello stato solido/semifuso. | Fusione completa: il laser fonde completamente la polvere in un liquido fuso, che poi si solidifica assumendo la forma desiderata. |

| Materiali applicabili | Particolarmente adatto per polveri di leghe come la lega di titanio Ti6Al4V e la lega a base di nichel Inconel 718. | È particolarmente adatto per metalli monocomponenti come titanio puro e alluminio puro, ed è ampiamente utilizzato anche nelle leghe. |

| Microstruttura tipica | Struttura in cui le particelle sono collegate da colli sinterizzati. | Struttura di legame metallurgico uniforme e densa, simile a quella delle fusioni. |

Associazione tecnica | È strettamente correlato allo sviluppo tecnologico e del marchio di EOS GmbH. | Derivato principalmente dalla tecnologia di SLM Solutions e del Fraunhofer Institute. |

Campo tecnico | Entrambe appartengono alla categoria della tecnologia Laser Powder Bed Melting (LPBF). | Entrambe appartengono alla categoria della tecnologia Laser Powder Bed Melting (LPBF). |

Perché dovresti fidarti di questa guida? Esperienza diretta dal team JS

Il nostro team lavora nel settore della stampa 3D in metallo (principalmente DMLS/SLM) da oltre dieci anni e ha consegnato migliaia di componenti utilizzati in settori chiave quali l'aerospaziale , la medicina e l'energia.

Questi progetti non sono solo una questione di facciata, ma dimostrano che conosciamo i materiali, sappiamo adattare le attrezzature e sappiamo gestire al meglio i prodotti stampati, garantendo l'affidabilità dell'intera filiera, dal progetto alla consegna dei pezzi. Questa solida tecnologia è la nostra sicurezza professionale.

Non ci limitiamo a parlare, possediamo tutte le certificazioni internazionali come ISO e NADCAP e investiamo costantemente in ricerca e sviluppo. La nostra competenza tecnica è riconosciuta nel settore.

Come sottolinea spesso il professor Jack Beuth della Carnegie Mellon: "Nella produzione additiva, il processo è il materiale". La nostra profonda comprensione del processo si riflette anche in questo.

Parlando di credibilità, i clienti si fidano di noi da molti anni, affidandosi alla nostra qualità ultra-precisa , e vantano numerosi casi di successo. Scegliendo di collaborare con noi, JS, otterrete la reale solidità accumulata in oltre dieci anni, la competenza professionale del team di ingegneri, la solidità riconosciuta nel settore e la garanzia di qualità che più apprezziamo.

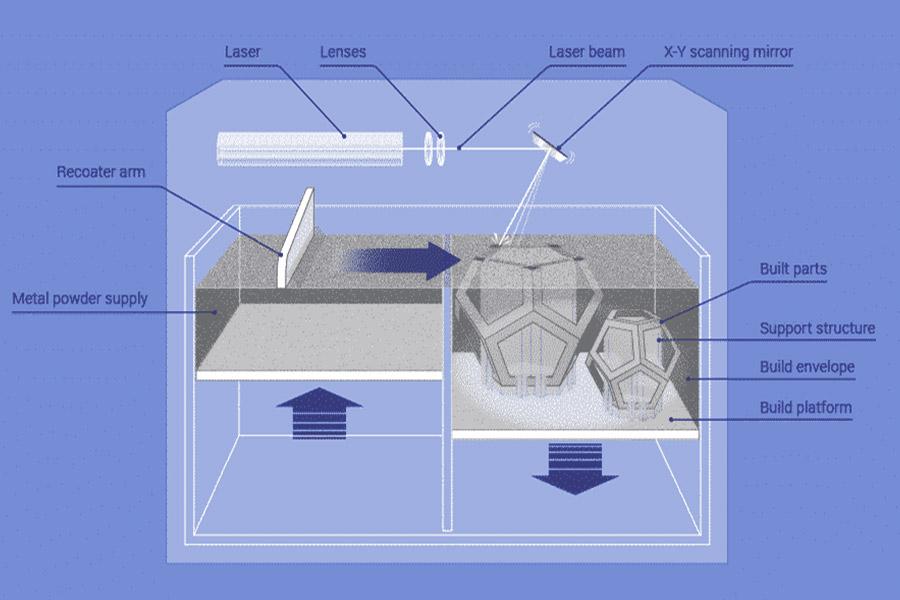

Cos'è LPBF? Unificare tutti i termini "ufficiali" che creano confusione

LPBF è il nome standard ufficiale: LPBF (Laser Powder Bed Fusion) è il nome unificato ufficiale dato a questo tipo di tecnologia di stampa 3D in metallo dagli enti di normazione internazionali come ISO e ASTM. Ricordatelo per certo.

DMLS e SLM sono metodi di implementazione specifici: spesso si sente parlare di DMLS (sinterizzazione laser diretta dei metalli) o SLM (fusione laser selettiva), che in realtà sono metodi tecnici specifici all'interno della più ampia categoria LPBF. Ad esempio, LPBF è come il termine generico "automobile", mentre DMLS e SLM sono i metodi specifici per la produzione di automobili per diverse marche automobilistiche (come "Mercedes-Benz" e "BMW").

L'industria sta utilizzando LPBF in modo unificato: ora, che si tratti di comunicazione tecnica o di preventivo di progetto, le persone sono sempre più inclini a utilizzare direttamente il termine standard LPBF. Questo eviterà confusione e chiarirà che utilizziamo i laser per fondere la polvere metallica strato per strato per realizzare componenti per la stampa 3D .

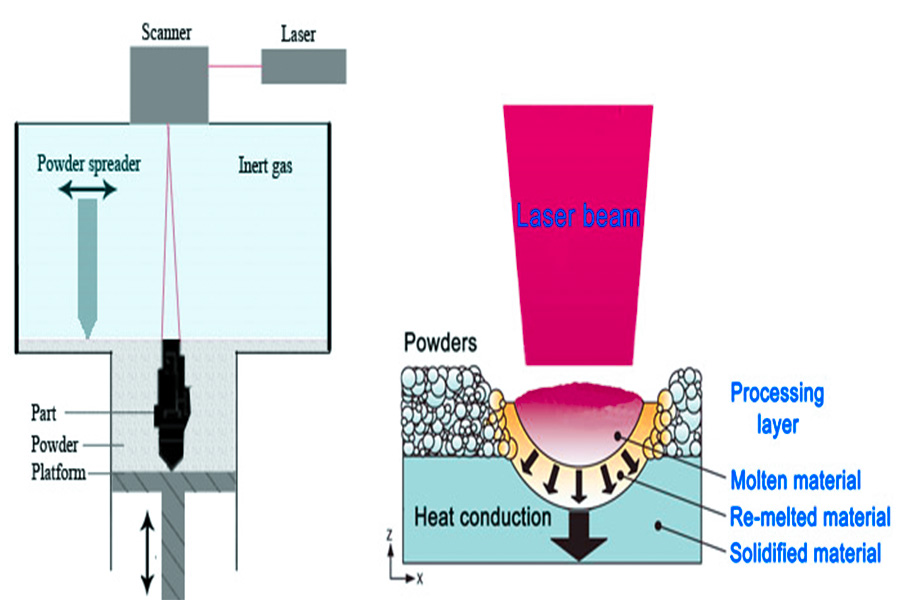

Conoscenza approfondita del DMLS: nato per leghe ad alte prestazioni

Spesso mi chiedono: perché la DMLS è particolarmente indicata per la lavorazione di queste leghe ad alte prestazioni? Lasciate che ve lo spieghi nel dettaglio:

Vantaggio fondamentale: nato per leghe "difficili"

- La DMLS (sinterizzazione laser diretta dei metalli) è stata inizialmente promossa da EOS. Una delle sue caratteristiche principali è che il suo concetto di "sinterizzazione" (anche se ora si basa maggiormente sulla fusione) è naturalmente adatto alla lavorazione di leghe con un intervallo di temperatura di fusione particolarmente ampio.

- In parole povere, quando queste leghe passano dallo stato liquido a quello solido, non sono così "ansiose" di indurirsi tutte in una volta, il che lascia una finestra più favorevole per la lavorazione laser e riduce il rischio di cricche da stress interno. Questo è il motivo fondamentale per cui possono affermarsi in settori estremamente impegnativi come le pale dei motori aeronautici e gli impianti medicali.

Libera la libertà di progettazione e realizza parti complesse:

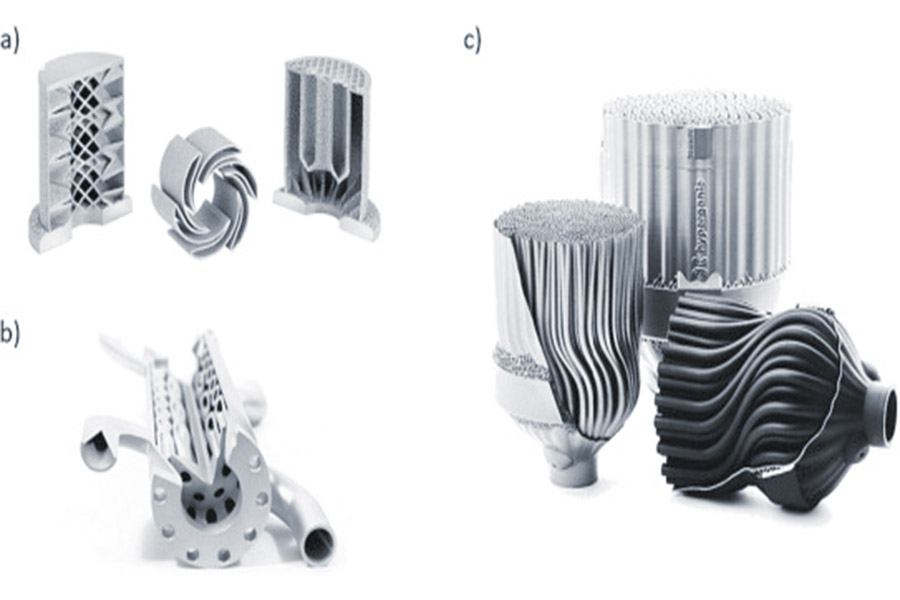

Poiché la DMLS può processare in modo stabile questi materiali ad alte prestazioni, ci permette di realizzare strutture complesse a cui non avremmo mai osato pensare prima. Ad esempio, i canali di raffreddamento labirintici all'interno dei componenti e la struttura reticolare bionica per ridurre il peso e garantire la resistenza sono difficili o addirittura impossibili da realizzare con le lavorazioni tradizionali (come fresatura e fusione). In sostanza, la DMLS è uno strumento potente per produrre componenti di stampa 3D ad alte prestazioni e complessità elevata.

Focus sui settori high-tech:

Come si può notare, l'applicazione della DMLS è concentrata principalmente nel settore aerospaziale (pale di turbine resistenti alle alte temperature, staffe leggere), medico (impianti ortopedici personalizzati con buona biocompatibilità, odontoiatria) e utensili di fascia alta (inserti complessi per stampi conformati a raffreddamento), dove le prestazioni dei materiali e la complessità strutturale sono strettamente richieste. Risolve il problema del collo di bottiglia dei metodi di produzione tradizionali.

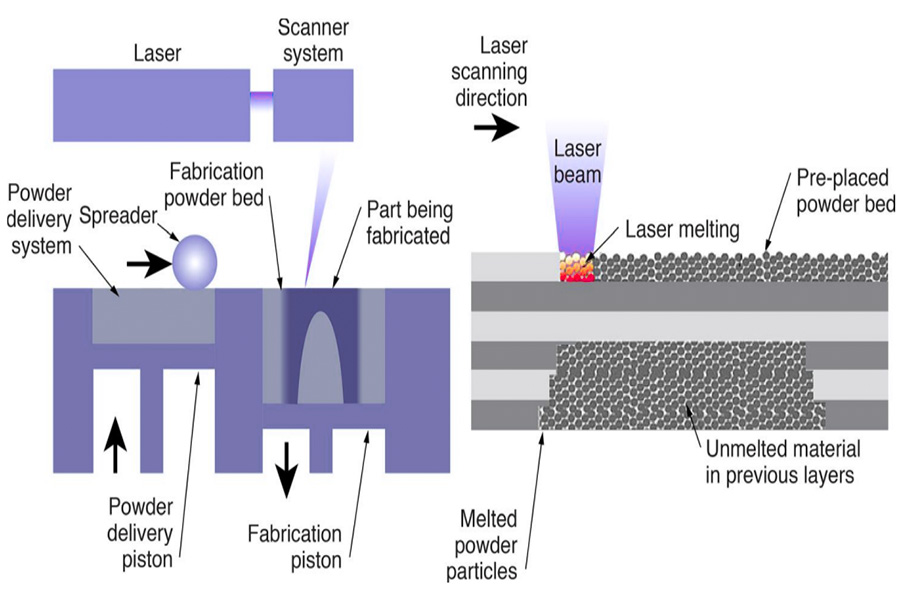

SLM in profondità: esperti di metalli puri alla ricerca di densità estrema

Vorrei parlarvi di una delle tecnologie chiave che utilizziamo: la fusione laser selettiva (SLM), in particolare per la produzione di componenti in metallo puro ad altissima densità.

Obiettivo chiaro: creare parti metalliche "solide"

Le radici della tecnologia di stampa 3D SLM risalgono al Fraunhofer Institute in Germania. L'idea di base è quella di utilizzare laser ad alta energia per fondere completamente le polveri metalliche fino allo stato liquido, per poi lasciarle solidificare completamente. Il vantaggio principale di questa tecnologia è che i pezzi metallici risultanti non presentano praticamente pori e la densità può raggiungere quasi il 100%.

Prestazioni paragonabili ai processi tradizionali:

Poiché la SLM può fondere il materiale in modo così completo e la struttura è densa dopo il raffreddamento, la resistenza meccanica, la tenacità, la conduttività e la conduttività termica dei componenti prodotti possono essere pari o addirittura superiori a quelle ottenute con metodi tradizionali (come forgiatura e fusione). Questo è fondamentale per le applicazioni che richiedono materiali "puri" e prestazioni affidabili.

Scenari applicativi: metalli puri e requisiti ad alte prestazioni

Ciò determina che la SLM è particolarmente indicata per la lavorazione di metalli puri (come rame puro e titanio puro) o leghe che richiedono un utilizzo estremo dei materiali . Esempi tipici includono componenti elettronici e dissipatori di calore in rame puro che richiedono un'elevatissima conduttività elettrica/termica, o componenti in campo aerospaziale che presentano requisiti rigorosi in termini di densità e resistenza dei materiali.

La tecnologia di stampa 3D SLM è una soluzione di stampa 3D in metallo nata per raggiungere densità e prestazioni estreme. Se hai componenti in metallo puro o in lega ad alte prestazioni così richiesti, contatta il team di professionisti di JS e lascia che ti aiutiamo a trasformare le tue idee in realtà!

Confini sfumati nel mondo reale: perché sono così simili oggi?

DMLS e SLM suonano simili, ma qual è la differenza? La realtà è che la linea di demarcazione tra i due non è più così netta come un tempo. Lasciate che vi spieghi perché:

Evoluzione tecnologica, percorsi diversi per la stessa destinazione:

- Inizialmente, il DMLS si concentrava maggiormente sulla "sinterizzazione" (fusione parziale), mentre l'SLM puntava alla "fusione completa".

- Ma cosa succede ora? La tecnologia è arrivata troppo in fretta. La macchina DMLS commerciale può infatti fondere completamente la polvere, e la macchina SLM può essere utilizzata anche per lavorare con successo un'ampia gamma di leghe. La differenza fondamentale in teoria è diventata molto sfumata nella linea di produzione attuale.

I nomi non sono tutto:

Invece di preoccuparti se il tuo nome è SLM o DMLS, è meglio prestare attenzione alle metriche concrete che incidono effettivamente sulla qualità dei tuoi componenti:

- Marca e prestazioni dell'attrezzatura: l'attrezzatura di ciascun produttore (ad esempio EOS, SLM Solutions, Velo3D) è dotata di vari sistemi laser, precisione di distribuzione della polvere e controllo atmosferico, che influiscono direttamente sul risultato.

- La polvere è l'inizio: la qualità, la purezza, la dimensione delle particelle e l'omogeneità della polvere metallica determinano fondamentalmente le prestazioni e i difetti del pezzo finale.

- La regolazione dei parametri è fondamentale: come regolare parametri come potenza laser, velocità di scansione, percorso di scansione e spessore dello strato? Sono regolati correttamente? Questo è direttamente correlato alla densità, alla precisione e alla resistenza dei pezzi e riflette la competitività tecnica di ogni azienda .

- La post-elaborazione determina il successo o il fallimento: per raggiungere gli standard prestazionali finali sono necessari il trattamento termico per alleviare lo stress, la rimozione con cautela e la necessaria finitura superficiale (come sabbiatura e lucidatura).

La decisione effettiva dipende dai requisiti, non dalle etichette:

Quindi, ora, quando si sceglie un percorso tecnologico per un progetto specifico, l'attenzione non è più focalizzata su "deve essere DMLS" o "deve essere SLM", ma su come chiarire i requisiti prestazionali e il budget , per poi trovare un partner in grado di fornire la migliore combinazione di attrezzature e processi. La chiave per una produzione di stampa 3D personalizzata di successo risiede nei fattori tangibili sopra elencati, non nella tecnologia in sé.

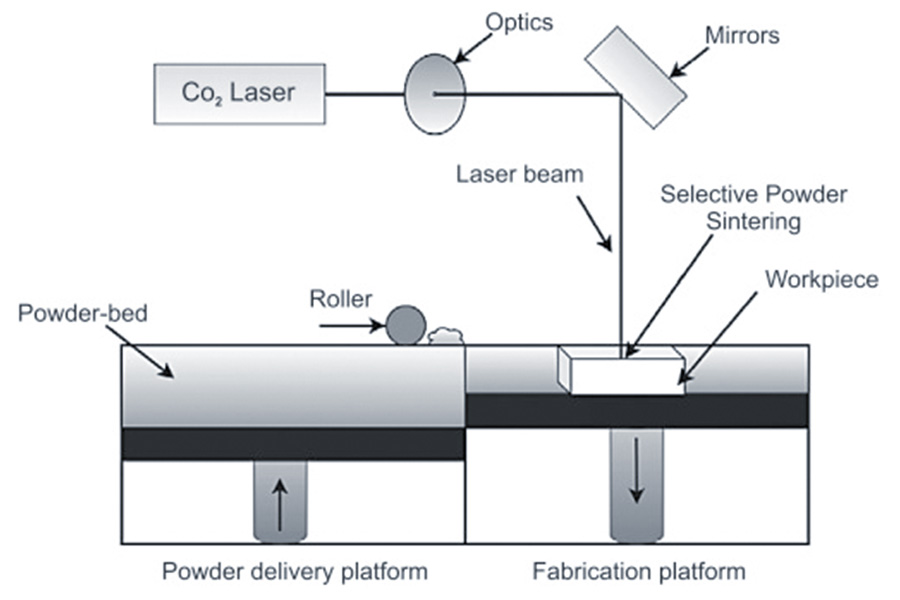

DMLS vs. SLS vs. Stereolitografia: basta confondersi!

Ho notato che molte persone tendono a confondere diverse tecnologie di stampa 3D con la sigla "S" , in particolare DMLS, SLS e stereolitografia. Vorrei illustrare brevemente le loro differenze principali:

DMLS/SLM (fusione a letto di polvere metallica):

Questa è la tecnologia di cui abbiamo parlato prima. Il fulcro consiste nella fusione di polvere metallica con laser ad alta energia (solitamente con potenza compresa tra 200 W e 1 kW+). Che si chiami DMLS o SLM, si tratta di componenti metallici solidi, utilizzati in settori che richiedono elevata resistenza meccanica, resistenza alle alte temperature o strutture complesse. Come componenti portanti aerospaziali o impianti biocompatibili. Il materiale di base è il metallo e la funzionalità è identica a quella del processo tradizionale.

SLS (sinterizzazione laser selettiva):

Anche questa "S" è sinterizzazione laser , ma sinterizza polvere di plastica (la più comune è il nylon PA12/PA11), non metallo! Il laser fonde la superficie delle particelle di polvere di plastica e le salda insieme. I pezzi realizzati sono in plastica e vengono spesso utilizzati per realizzare prototipi funzionali, componenti a scatto, alloggiamenti durevoli (spessore della parete > 1 mm), ecc. Non confondetelo con la DMLS/SLM per metalli solo perché ha "sinterizzazione" nel nome: i materiali sono fondamentalmente diversi!

Stereolitografia (SLA, fotopolimerizzazione):

Questa tecnologia funziona in modo completamente diverso! Utilizza resina liquida fotosensibile come materiale e la irradia strato per strato con un laser ultravioletto (o una sorgente luminosa) per far sì che la resina subisca una reazione chimica e si solidifichi. I pezzi realizzati sono lisci e ad alta precisione, ma il materiale è solitamente resina, e le proprietà meccaniche e la resistenza alla temperatura non sono buone come quelle del metallo o del nylon.

Confronto degli indicatori tecnici chiave (valori tipici):

| Indice | DMLS/SLM (Metallo) | SLS (polvere di plastica) | SLA/DLP (resina) |

| Materiali di base | Polveri metalliche (Ti, Al, acciaio, ecc.) | Polvere di plastica (principalmente nylon) | Resina fotosensibile liquida |

| Spessore tipico dello strato (μm) | 20 - 50 | 80 - 120 | 25 - 100 |

| Densità delle parti | > 99,5% | ~95-98% (poroso) | ~100% (fisico) |

| Resistenza alla trazione tipica | Ti6Al4V: >1100 MPa | PA12: ~48 MPa | Resina standard: ~50-60 MPa |

| Necessità di post-elaborazione | Necessario (trattamento termico, rimozione del supporto). | Di solito richiede (pulizia con polvere). | Successivamente deve essere pulito e stagionato. |

| Principali aree di applicazione | Componenti metallici terminali funzionali. | Prototipo funzionale, clip, guscio. | Modelli di precisione, prototipi, odontoiatria. |

| Temperatura di deformazione a caldo (HDT) | > 500°C (Ti) | PA12: ~150°C | Resina standard:~50 °C |

Fonte dei dati: media del rapporto di settore AMFG 2023. Dati dei test sui materiali Fraunhofer IAPT (2024). Scheda tecnica dei materiali del produttore (EOS, Formlabs).

Ricordate: DMLS/SLM = componenti metallici ad alte prestazioni, SLS = componenti plastici funzionali, SLA = modelli in resina ad alta precisione. La cosa fondamentale da ricordare quando si sceglie la tecnologia è considerare i materiali, i requisiti prestazionali e quelli di precisione. Avete bisogno di una consulenza esperta o di servizi di stampa 3D online affidabili? Contattate JS, utilizziamo dati e competenze di processo per aiutarvi a scegliere la tecnologia giusta!

DMLS vs. SLS vs. Stereolitografia: basta confondersi!

Vorrei descrivere un progetto di cui siamo particolarmente orgogliosi: lo sviluppo di uno scambiatore di calore rivoluzionario per un team di F1 di alto livello. Questo caso illustra con grande chiarezza come la produzione tramite stampa 3D personalizzata superi i limiti imposti dai metodi tradizionali.

Gravi difficoltà per i clienti:

Le monoposto di F1 richiedono una riduzione del peso e prestazioni elevate. Il team deve installare uno scambiatore di calore in uno spazio molto compatto. Non solo deve essere leggero, ma richiede anche un canale di flusso interno complesso quanto il sistema vascolare umano per dissipare la quantità di calore più efficiente. Una struttura interna così delicata e sigillata non può essere lavorata e saldata con la tradizionale lavorazione CNC , e la riduzione del peso è fuori questione.

La scelta tecnologica di JS:

LPBF è la soluzione definitiva: di fronte a questa sfida, il nostro team tecnico ha optato immediatamente per la tecnologia di fusione laser a letto di polvere (LPBF) . Perché?

- Libertà di progettazione: abbiamo inizialmente utilizzato un software di ottimizzazione topologica, proprio come si farebbe con la progettazione biomimetica, per ottimizzare la struttura leggera e i canali di raffreddamento interni a spirale più efficaci. Una forma del genere sarebbe impossibile con gli approcci tradizionali.

- Materiale: è stata selezionata la polvere di lega di alluminio AlSi10Mg. È leggera, ha una buona conduzione termica ed è sufficientemente resistente, il che la rende un materiale ideale per l'uso in componenti da corsa.

- La produzione è impossibile: LPBF da solo è in grado di "stampare" uno spessore di parete di 0,5 mm in un unico pezzo, con canali interni complessi come un labirinto, senza che la struttura venga compromessa in alcun modo, né in termini di tenuta né di resistenza. Si tratta di un vero e proprio stampaggio unico, senza saldature e senza rischi di perdite.

Risultati rivoluzionari:

Le parti stampate in 3D che abbiamo consegnato, ovvero il nucleo dello scambiatore di calore, hanno portato a un balzo in avanti nelle prestazioni:

| Indice di prestazione | Soluzioni tradizionali di lavorazione CNC | Soluzione di stampa 3D JS LPBF | Aumentare l'ampiezza |

| Peso della parte | Valore di riferimento (100%) | 60% | -40% |

| Efficienza di dissipazione del calore | Valore di riferimento (100%) | 125% | +25% |

| Complessità del canale interno | Canale dritto semplice | Canale a spirale/biomimetico 3D | - |

| Spessore della parete chiave | ≥ 1,2 mm | ~0,5 mm | Circa il 58% più sottile |

| Tempi di consegna | 8-10 settimane (inclusa la lavorazione complessa). | 3-4 settimane | Accorciare>50% |

Fonte dei dati: dati effettivi sulla riduzione del peso del team (stagione 2024). Rapporto dei test in galleria del vento e al banco del team.

"Questo caso dimostra che la tecnologia LPBF può produrre componenti ad alte prestazioni "impossibili" da realizzare con i metodi tradizionali. Se avete anche requisiti rigorosi in termini di peso, spazio o prestazioni, contattate il team di ingegneri JS e lasciate che utilizziamo la stampa 3D per aiutarvi a trasformare progetti estremi in realtà!"

Come scegliere per il tuo progetto? Guida pratica al processo decisionale

Le diverse terminologie relative alla stampa 3D possono confondere i clienti. Non preoccupatevi! La chiave per scegliere la tecnologia giusta non sta in etichette come DMLS o SLM, ma nel sapere esattamente di cosa ha bisogno il vostro progetto. Collaborare con noi è facile, basta prestare attenzione ad alcune domande fondamentali:

- Dove viene utilizzato il componente? Com'è l'ambiente? Descrivimi l'ambiente di lavoro di questo componente: temperatura, forza che deve sopportare e situazione di contatto con la corrosività, che determina direttamente quale materiale e processo dovremmo scegliere per essere competenti.

- Quali prestazioni apprezzi di più? Ridurre drasticamente il peso? Ottenere una resistenza estrema? Resistere alle alte temperature? O il controllo dei costi è una priorità ? Obiettivi diversi possono portare a percorsi tecnici e scelte di materiali molto diverse. Avere priorità chiare può aiutarci a trovare il miglior equilibrio.

- Il componente presenta aree particolarmente sottili, canali interni complessi, superfici dalla forma particolare o strutture leggere? Questi progetti, che non possono essere gestiti con le lavorazioni tradizionali (come CNC e fusione ), sono proprio dove la stampa 3D può mostrare i suoi punti di forza. Più il pezzo è complesso, più evidenti sono i vantaggi della stampa 3D.

Ruolo di JS: tu fornisci queste informazioni chiave e il resto è lasciato ai nostri ingegneri JS. In base alle tue effettive esigenze, noi:

- Abbinare accuratamente i materiali e le attrezzature più adatti.

- Ottimizzare in modo approfondito i parametri di processo per garantire che le prestazioni dei componenti siano conformi agli standard.

- Fornire stime chiare e trasparenti sui prezzi della stampa 3D e sui tempi di consegna.

Non devi essere un esperto. Basta che tu esponga chiaramente le tue esigenze e noi ti aiuteremo a trasformare le tue idee in realtà in modo efficiente e affidabile.

Oltre le abbreviazioni: siamo il tuo partner di ingegneria per la stampa 3D in metallo

La chiave del successo della stampa 3D in metallo non è la comprensione delle differenze teoriche dietro sigle come DMLS o SLM, ma la presenza di un team di ingegneri esperti in grado di utilizzare al meglio queste tecnologie. Questo è il valore del nostro JS:

Siamo il tuo partner per la risoluzione dei problemi:

Non lasciatevi confondere dai termini tecnici. Il nostro valore sta nel comprendere le vostre sfide ingegneristiche e quindi utilizzare la soluzione di stampa 3D in metallo più appropriata per risolverle, indipendentemente dal fatto che la macchina si chiami DMLS, SLM o altro.

Forniamo supporto professionale durante tutto il processo: non ci occupiamo solo della "stampa". Il team JS fornisce servizi di ingegneria end-to-end:

- Suggerimenti per l'ottimizzazione del design: ti aiutano a modificare il design in modo che i componenti possano non solo essere stampati, ma anche avere buone prestazioni e costi contenuti.

- Controllo della scienza dei materiali: consiglia la polvere metallica più adatta in base allo scenario applicativo.

- Controllo dei collegamenti di produzione: impostazione accurata dei parametri laser e delle strategie di scansione per garantire la qualità di fusione di ogni strato.

- Finitura e atterraggio di precisione: trattamento termico, rimozione del supporto, trattamento superficiale... Ogni fase influisce sulla qualità finale e noi la gestiamo con professionalità.

- Esperienza di servizio online completa: dalla consulenza alla consegna, offriamo servizi di stampa 3D online efficienti e trasparenti. Invia le tue richieste, ottieni pareri professionali, chiarisci i prezzi della stampa 3D e monitora i progressi. Il processo è chiaro e pratico e il supporto professionale è sempre disponibile online.

Domande frequenti

D1: Quindi, qual è meglio, DMLS o SLM?

- In realtà, dipende dal pezzo da lavorare! Oggi, le prestazioni di queste due tecnologie nelle applicazioni pratiche sono molto simili, ed entrambe sono classificate nella tecnologia LPBF (Laser Powder Bed Fusion).

- Per gli utenti, la vera domanda è: "Quale fornitore di servizi può fornire la migliore soluzione LPBF per il mio specifico componente e per il mio specifico scenario applicativo?" Questa è la chiave del successo o del fallimento.

D2: Quanto sono resistenti i componenti stampati tramite DMLS/SLM?

- Dopo la nostra post-lavorazione professionale, le loro proprietà meccaniche possono solitamente raggiungere o addirittura superare il livello delle fusioni dello stesso materiale, che è molto vicino a quello dei pezzi forgiati.

- Ma c'è una cosa da tenere a mente: la resistenza dei pezzi stampati può variare leggermente in diverse direzioni (questo fenomeno è chiamato "anisotropia"). Questo è completamente sotto il nostro controllo. Ottimizzando la direzione di stampa e i parametri di processo, possiamo garantire che il pezzo finale sia sufficientemente resistente nella direzione desiderata.

D3: Perché la stampa 3D in metallo è così costosa?

Il segreto è capire dove vengono spesi i soldi:

- Il punto è che la polvere metallica sferica di alta qualità è costosa, gli investimenti in attrezzature di precisione sono enormi, la stampa richiede molto tempo e sono necessari ingegneri esperti per ottimizzare i parametri e molta post-elaborazione.

- Ma non dimenticate il suo valore unico: può realizzare componenti complessi ad alte prestazioni che i processi tradizionali non possono realizzare in un unico pezzo, risparmiando sui costi di apertura degli stampi e di assemblaggio dei componenti, e persino riducendo il peso e aumentando l'efficienza. In definitiva, dipende dalle vostre esigenze specifiche!

D4: Qual è il nome completo di DMLS?

DMLS è l'acronimo di Direct Metal Laser Sintering . Tuttavia, il processo più diffuso attualmente in uso fonde completamente la polvere metallica, il che è diverso dal significato letterale del termine "sinterizzazione".

Riepilogo

Sebbene i due termini DMLS e SLM originariamente rappresentassero concetti tecnici diversi, ora sono classificati come tecnologia di fusione laser a letto di polvere (LPBF). La differenza tra loro risiede piuttosto nella differenza di nome, dovuta allo sviluppo storico e ai diversi marchi dei produttori. Negli effetti di stampa reali e nelle proprietà dei materiali, sono già molto simili. Ciò che realmente influenza la qualità e il tasso di successo dei componenti è la profonda conoscenza e l'esperienza pratica necessarie per utilizzare queste apparecchiature di precisione . Questa è la chiave.

Allora perché preoccuparsi di questi acronimi? Raccontateci le vostre sfide e i vostri progetti specifici!

- Carica i tuoi file CAD sul nostro sito web online sicuro e comodo.

- Il nostro team di ingegneri analizzerà immediatamente il tuo progetto e ti consiglierà con precisione la soluzione di stampa 3D in metallo più adatta alle tue reali esigenze (prestazioni, materiali, costi, tempi di consegna).

- Il modo più veloce per ottenere un prezzo di stampa 3D chiaro e trasparente! Vuoi sapere quanto costa trasformare le tue idee in realtà? Carica subito il tuo modello e scoprilo subito!

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie JS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete Longsheng. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra JS

JS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli JS Technology : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com