Fabbricazione di lamieraè un processo che utilizza attrezzature gestite manualmente per tagliare, piegare e saldare le fogli metallici. I lavoratori possono usare metalli morbidi per realizzare decorazioni o metalli duri per produrre staffe per edifici e questi prodotti finiti sono ampiamente utilizzati nel campo industriale. La lamiera di alluminio è uno dei materiali comunemente usati. È resistente alla corrosione e facile da elaborare, mentre il metallo in acciaio zincato ha un rivestimento anti-russo sulla superficie.

L'intero processo di produzione include tre collegamenti principali: disegno, timbrai e assemblaggio di saldatura. I lavoratori utilizzano misurazioni precise per garantire che ciascun componente soddisfi le dimensioni standard. Questa tecnologia può produrre grandi componenti come il telaio di camion e parti di precisione come involucri di metallo cellulare.

Cos'è la fabbricazione di lamiera?

Utilizziamo vari metodi di elaborazione per modellare e tagliare i fogli metallici per adattarsi a dimensioni specifiche e l'intero processo prevede quattro passi principali, modanatura, taglio, lamiera di flessione e assemblaggio. Nell'applicazione reale, abbiamo scoperto che l'accuratezza del processo di flessione influenzerà direttamente l'effetto di assemblaggio e la durata delle parti.

Possiamo elaborare vari tipi di fogli metallici con spessori da 0,5 mm a 6 mm in base alle esigenze di varie scene. Questo tipo di flessibilità può soddisfare le esigenze della maggior parte dei settori industrialiComponenti strutturali di precisione.

Quali sono i processi core di fabbricazione di lamiera?

1. Fase di conferma del requisito

Per prima cosa confermeremo i requisiti fondamentali con il cliente. Ad esempio, la scorsa settimana è stato presentato un progetto di involucro di dispositivi elettronici in cui il cliente ha richiesto specificamente l'uso di lamiera in alluminio spessa 1,2 mm e ha richiesto la piegatura della lamiera ad angolo retto. Abbiamo usatoModellazione 3DSoftware per disegnare un modello strutturale con fori di posizionamento e costole di rinforzo.

2. PROCESSO DI CONTROLLAZIONE DRAWING

Dopo il completamento della modellazione, utilizzeremo software di redazione professionale per disegnare disegni di produzione. Il progetto di involucro di strumenti medici recentemente completato ha 6 punti di posizionamento del taglio laser e requisiti di sabbiatura superficiale indicati nei disegni.

3. Controllo di fattibilità della produzione

I nostri ingegneri attraverseranno i disegni due volte. Il mese scorso, c'è stato un progetto di box di controllo industriale che ha ridotto 4 parti e ha risparmiato il 15% dei costi dei materiali attraverso una progettazione ottimizzata. Allo stesso tempo, verranno calcolati i parametri chiave, come la staffa di ventilazione che ha bisogno di resistere a una pressione continua di 30 kg.

4. Processo di produzione prototipo

L'officina utilizza apparecchiature di taglio laser con una precisione di ± 0,1 mm. La scorsa settimana, quando si effettuano componenti della stazione base di comunicazione, abbiamo usato per la prima voltataglio laserPer eliminare la piastra di base, quindi hanno completato 6 processi di flessione con una macchina per flessione idraulica e infine lo assemblati con una saldatura a punti. L'intero processo è controllato entro 48 ore.

5. Processo di test e verifica attuali

L'anno scorso abbiamo condotto 100 test di caricamento e scarico e test portanti sui connettori sugli scaffali realizzati per le società logistiche. Secondo i risultati del test effettivi, la struttura di supporto è stata regolata e la capacità di portamento del carico è stata infine aumentata da 200 kg a 350 kg.

6. Preparazione alla produzione di batch

I prodotti che superano il test verranno trasferiti al processo di produzione di massa. Al momento, adottiamo una modalità di produzione modulare, con una capacità di produzione giornaliera fino a 1.500 pezzi per parti di lamiera convenzionali e una capacità di produzione stabile di 300 pezzi/giorno per parti personalizzate speciali.

Come progettare parti in lamiera?

1.Paretti di design del foro

Durante la progettazione di buchi, dobbiamo prestare particolare attenzione alle dimensioni e alla relazione di posizione. Si raccomanda che il diametro del foro sia coerente con lo spessore del materiale stesso, come l'uso di una piastra da 2 mm per aprire un foro di diametro da 2 mm. La spaziatura tra i fori adiacenti dovrebbe essere almeno sei volte lo spessore del materiale.

È anche importante notare che i fori non dovrebbero essere troppo vicini al bordo. Si consiglia di mantenere una distanza di sicurezza di almeno tre volte lo spessore del materiale.

2. Principio di controllo di spessore

Abbiamo scoperto che il mantenimento dell'uniformespessore del muroè fondamentale per la qualità del prodotto. Se nel progetto devono essere utilizzate diverse strutture di spessore, si consiglia di pianificare in anticipo l'ordine di impilamento e la via di elaborazione delle piastre. Secondo la nostra esperienza, le parti strutturali con una differenza di spessore di oltre il 20% devono prestare particolare attenzione al problema del posizionamento durante l'elaborazione, che può facilmente portare alla deviazione dimensionale del prodotto finito.

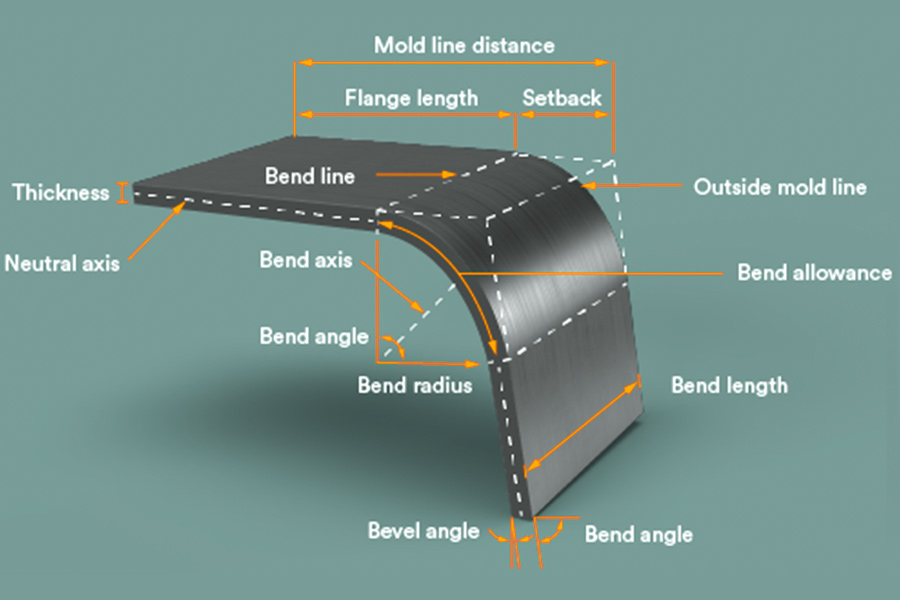

3. Specifica del raggio di piega metallica del foglio

Nel processo di flessione, aderiamo sempre al principio di base del "raggio è uguale a spessore". Ad esempio, durante la lavorazione di una piastra di spessore di 1,5 mm, il raggio dell'arco alla curva dovrebbe essere mantenuto a 1,5 mm. Questa semplice corrispondenza può effettivamente evitare problemi come la piega o la deformazione superficiale. Quando si incontrano forme speciali che richiedono una regolazione del raggio, si consiglia di condurre in anticipo i test del campione.

4. Metodo di calcolo della Gallestranza

Quando si disegna un diagramma di espansione del piano, è meglio aggiungere una sezione di materiale riservato in base alle dimensioni effettive. Questo materiale aggiuntivo viene chiamatoindennità di piegatura. Le caratteristiche elastiche del materiale devono essere considerate nel calcolo specifico e il metodo di prova e errore viene generalmente utilizzato per determinare il miglior valore. Per l'acciaio convenzionale, siamo abituati a dedurre 1,5 volte lo spessore del materiale dalla lunghezza della flangia come compensazione. Questo valore empirico può migliorare la precisione dimensionale ed efficienza di elaborazione.

Quali tipi di fabbricazione di lamiera ci sono?

1. Processo di taglio

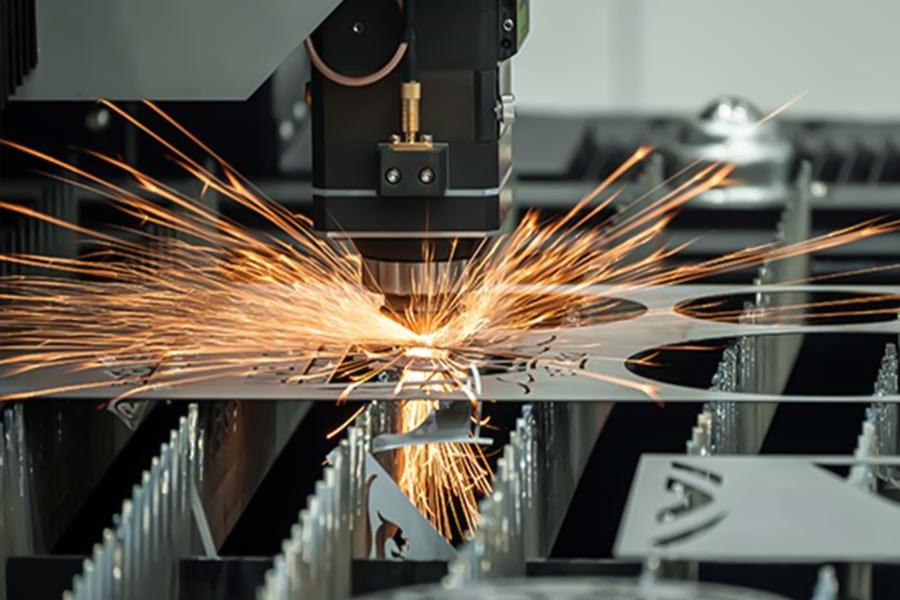

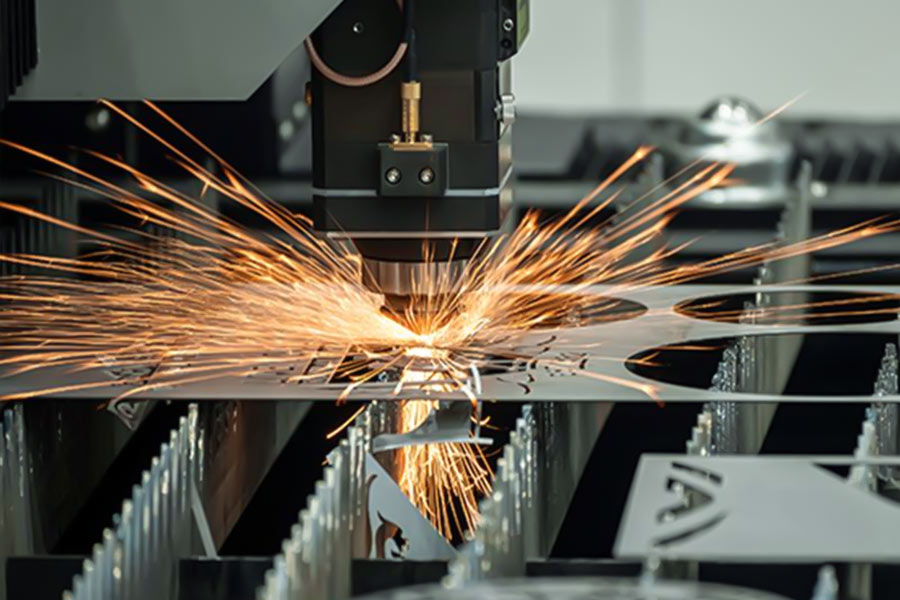

Il taglio è il primo passo nell'elaborazione della lamiera. I lavoratori usano cesoie o taglialette laser per tagliare la lamiera in forme specifiche. Il taglio include tre operazioni di base: materiali di taglio, fori di punzonatura e parti di separazione. Per gli ordini industriali con elevati requisiti di precisione, le aziende preferiscono la tecnologia di taglio senza contatto. Quando si elaborano piastre in acciaio inossidabile spesso 2 mm, la larghezza di incisione del taglio laser può essere controllata entro 0,15 mm.

La tecnologia di taglio laser è attualmente la più utilizzata. Il processo può ottenere un'accuratezza di elaborazione di ± 0,1 mm, che è superiore al 50% più efficiente rispetto al tradizionale taglio. Il taglio laser non può solo ridurre i rifiuti di materiale, ma anche ridurre i cicli di consegna ed è particolarmente adatto per la produzione di massa di parti di precisione.

2. Processo di volontà

La saldatura collega i metalli riscaldando o pressurizzando. I metodi di saldatura comuni includono:

Saldatura MIG/MAG: questo è il metodo più comunemente usato per collegare le parti in acciaio. Attraverso l'alimentazione a filo continuo e la protezione dell'argon, la resistenza di una singola saldatura può raggiungere il 90% del materiale genitore. Durante l'elaborazione degli scaffali l'anno scorso, abbiamo usato questo metodo per completare l'80% dellavoro di saldatura.

Saldatura TIG: durante la lavorazione dei serbatoi d'acqua in acciaio inossidabile, preferiamo questo metodo più controllabile. Durante il funzionamento, l'elettrodo di tungsteno deve essere tenuto a 3-5 mm di distanza dal pezzo e l'ingresso di calore deve essere controllato con precisione dal pedale.

Saldatura laser: focalizzare il raggio laser genera una temperatura elevata per ottenere una saldatura rapida. La zona colpita dal calore è piccola, adatta per i componenti elettronici di precisione di saldatura.

3. Busare e formare

Il processo in lamiera di piega cambia la forma del foglio attraverso la forza esterna. Durante il funzionamento, il lavoratore deforma la lamiera di metallo lungo un asse lineare per formare un angolo specifico. L'attrezzatura comune include:

Macchina di flessione di tipo V: flessione di base con uno stampo triangolare.

Macchina di formazione di tipo U: creazione di strutture tubolari o scatole.

Attrezzatura di rotolamento: parti di elaborazione a forma di arco.

Lo spessore del materiale influisce direttamente sull'effetto di flessione. Il raggio di flessione di una piastra sottile da 0,5 mm è di solito 1 volta lo spessore della piastra, mentre una piastra di spessore da 5 mm richiede un raggio di oltre 3 volte. L'operatore deve regolare i parametri dello stampo in base alle caratteristiche del materiale.

4. Processo di stamping

La macchina per stampante collabora con lo stampo per ottenere una prototipazione rapida. Questo processo completa il taglio e la modellatura a temperatura ambiente contemporaneamente e può elaborare 600-800 parti all'ora. I processi di base includono:

PUNZIONI: fare fori di montaggio o fori di dissipazione del calore.

Blanking: separare la forma delle parti.

Disegno: formare parti a forma di tazza.

Impostazione: realizzare trame di superficie.

I semplici punzoni e spazifici sono adatti per l'elaborazione precoce e i processi di disegno complessi possono formare direttamente il prodotto finale. Parti come porte delle auto e gusci di telaio sono tutte formate daStamping multi-processo.

Come bilanciare la forza e il costo attraverso un grafico a scartamento in lamiera?

Nella fabbricazione di lamiera, la chiave per bilanciare la resistenza e i costi attraverso la tabella del calibro di lamiera è la selezione scientifica e l'ottimizzazione del processo:

1.Comprendi la relazione tra spessore del foglio e prestazioni

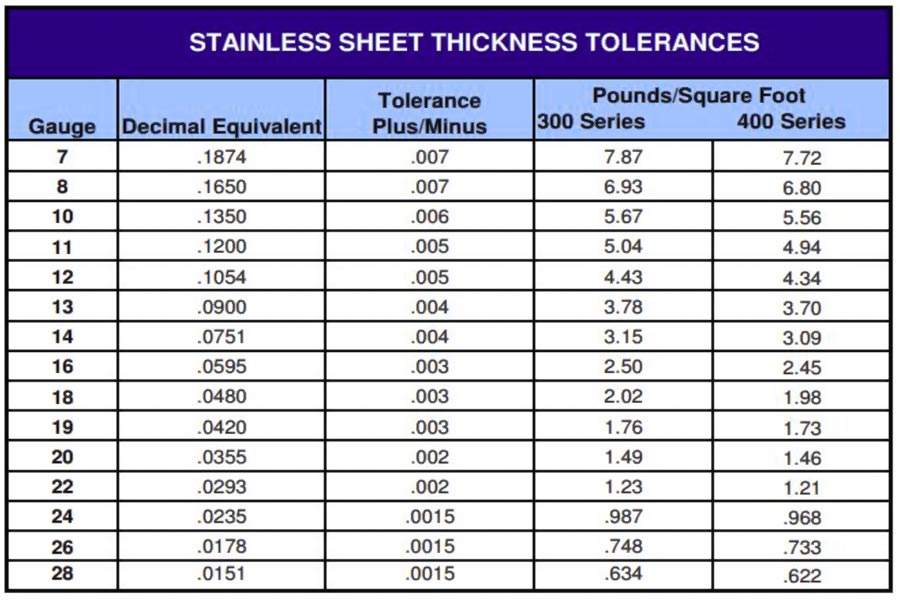

Lo spessore del foglio corrisponde allo spessore effettivo (mm/pollice) corrispondente al n. Standard degli Stati Uniti (calibro), ad esempio:

- 16 calibro → ≈ 1,588 mm (alta resistenza, adatto per strutture portanti).

- 22 calibro → ≈ 0,711 mm (leggero, adatto per gusci di cuscinetti di carico).

- JS Company Technology: lo spessore deve essere selezionato in base al tipo di materiale (ad esempio in acciaio inossidabile 304/316, alluminio 6061).Ad esempio, durante la flessione, le piastre sottili (<0,5 mm) sono soggette a cracking e devono essere compensate preprendosi o regolando il raggio di flessione.

2. Strategia di ottimizzazione dei posti

Controlla con precisione la quantità di materiali:

Durante la fase di progettazione, utilizzeremo il software FEA per analizzare le condizioni di stress e scoprire dove può essere ridotto lo spessore. L'anno scorso, quando abbiamo aiutato una fabbrica di lavatrici a progettare una canna interna in acciaio inossidabile, abbiamo scoperto attraverso la simulazione che la parete laterale era meno stressata. Infine, lo spessore è stato ridotto a 1,0 mm e il materiale è stato sostituito con una piastra in acciaio rotta a freddo, che ha ridotto il costo complessivo del 25%. Nell'operazione effettiva, si dovrebbe prestare particolare attenzione al fatto che l'area di assottigliamento non può influire sulla resistenza dei fori di montaggio.

Selezione flessibile di materiali alternativi:

Per le parti strutturali non cariche, si consiglia di utilizzare la lega di alluminio anziché l'acciaio inossidabile. Ad esempio, dopo che il guscio della scatola di controllo è stato modificato in una lega di alluminio 6063, il peso è stato ridotto del 30% e il costo del materiale è stato risparmiato del 20%. Il trattamento superficialeusa l'anodizzazione, che è sia a prova di ruggine che bella. Un lotto di gusci per attrezzature per esterni elaborate l'anno scorso non è stato arrugginito finora. Ma va notato che la flessione in lega di alluminio richiede un raggio di arco maggiore, che deve essere confermato in anticipo.

3. Ottimizzazione del design strutturale

Soluzione di rinforzo a piastra sottile:

I progettisti possono realizzare costole di rinforzo rialzate sulla superficie di piastre sottili (come 1,0 mm). Questo metodo può aumentare la resistenza di flessione della piastra a tre volte l'originale modificando la distribuzione del materiale. Questi dati sono il risultato effettivo del test del laboratorio JS.

Applicazione della struttura combinata:

Quando la forza di un singolo strato di piastra è insufficiente, più piastre sottili possono essere combinate mediante saldatura o rivettatura. Ad esempio, l'uso di tre piastre da 1 mm invece di piastre di spessore 3 mm può ridurre il peso del 10% -15% mantenendo una simile capacità di carico.

Punti di processo di flessione:

JS Company ha trovato attraversoproduzione di massaVerifica che il raggio dell'arco dello stampo flettente debba essere almeno uguale allo spessore del materiale. Per la piastra di alluminio da 2 mm comune, è necessario utilizzare uno stampo con un raggio di 2 mm. Ci sono due vantaggi nel farlo. Innanzitutto, l'angolo della parte è più accurato dopo la formazione e l'importo del rimbalzo è ridotto di oltre il 30%. In secondo luogo, la perdita di stampo è ridotta e la durata media è estesa da 50 lotti di elaborazione.

Va notato che se uno stampo di raggio viene utilizzato forzatamente per elaborare piastre spesse, ma non solo causerà crepe sulla superficie delle parti, ma accelererà anche l'usura dello stampo. Ci sono stati casi falliti di elaborazione di piastre da 2 mm con stampi R1.5 sulla linea di produzione, che alla fine hanno causato la demolizione dell'intero lotto di parti.

Quali fattori dovrebbero essere presi in considerazione quando si sceglie i fabbricanti di lamiera adatti?

1. Capacità tecniche e di processo:Garantire la padronanza delle tecniche di elaborazione richieste (ad es. Tagliamento laser, flessione CNC, saldatura, trattamento di superficie, ecc.) E soddisfare i requisiti di accuratezza e complessità.

2. Attrezzatura e qualità del materiale:Controllare la sofisticazione dell'attrezzatura (ad es. Maglie di flessione CNC, linea di produzione automatizzata, ecc.) E affidabilità delle fonti di materiale (ad es. Tolleranza di spessore della piastra, standard di trattamento superficiale, ecc.).

3. Certificazione e standard di qualità:Conferma della certificazione IATF, IATF e conformità agli standard del settore (ad es. Standard speciali nei campi automobilistici e aeronautici).

4. Dimensione della produzione e tempo di consegna:Valutare la capacità di produzione per soddisfare la quantità dell'ordine e garantireconsegna tempestiva, in particolare per progetti di emergenza che richiedono capacità di risposta flessibili.

5.Cost trasparenza:Confronta le offerte per evitare i costi nascosti includendo i costi di processo completi (ad es. Progettazione, elaborazione e ritrattamento).

6.After-Sales Service and Support:Comprendere la velocità di risposta del supporto tecnico, la politica di garanzia e la capacità di risoluzione dei problemi.

7. Conformance di protezione e sicurezza dell'ambiente:La priorità dovrebbe essere data alle imprese di produzione che sono riciclaggio dei rifiuti, rispettare gli standard di emissione e rispettare gli standard di produzione sicuri.

8. Reputazione dell'industria e casi studio:Riferisci le valutazioni passate dei clienti e le storie di successo per verificare le capacità di consegna effettive e la stabilità tecnica.

Quando si sceglie un fabbricante di lamiera, è necessaria una valutazione completa della sua capacità tecnica, il controllo di qualità, l'esperienza del settore e il rapporto costo-efficacia. In qualità di fornitore di servizi di servizio di elaborazione in lamiera leader del settore, ottimizzazione del processo di ottimizzazione del processo digitale Concetto di produzione verde, JS Company offre alluminio ad alta precisione elamiera galvanizzataServizi di elaborazione a oltre 2000 clienti in tutto il mondo.

Riepilogo

La lavorazione della lamiera è una tecnologia di base per la produzione industriale e svolge un ruolo chiave nella produzione di attrezzature e nello sviluppo del prodotto. La nostra azienda ha accumulato molta esperienza, nel campo dell'elaborazione della lamiera in alluminio e della formazione di lamiera in acciaio integrandoServizi a processo pieno, dalla piegatura della lamiera ai sistemi di taglio laser.

La durata media dei prodotti è aumentata di oltre il 15% rispetto ai processi tradizionali. Queste nuove tecnologie rendono parti più leggere, più sottili e più durevoli, garantendo una qualità del prodotto stabile e affidabile.

Disclaimer

I contenuti di questa pagina sono solo a scopo informativo.Serie JSNon ci sono dichiarazioni o garanzie, espresse o implicite, per quanto riguarda l'accuratezza, la completezza o la validità delle informazioni. Non si dovrebbe dedurre che un fornitore o un produttore di terze parti fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di lavorazione del materiale o lavorazione attraverso la rete Longsheng. È la responsabilità dell'acquirenteRichiedi la citazione delle partiIdentificare i requisiti specifici per queste sezioni.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Abbiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo sull'alta precisioneMACCHING CNC,Produzione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia, ISO 9001: 2015 certificato. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di una produzione di piccoli volumi o personalizzazione su larga scala, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSCiò significa efficienza di selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:www.cncprotolabs.com

FAQ

1.Can Can Elaborazioni in lamiera Produzione di parti con strutture complesse?

Utilizzando il taglio laser e la tecnologia di flessione CNC per produrre parti strutturali complesse, il taglio ad alta precisione e la capacità di flessione a più angolo possono essere combinati con la tecnologia di saldatura per ottenere una geometria complessa da piccoli divario a grandi dimensioni.

2. Le schede più spesse saranno più forti?

L'aumento dello spessore della piastra può migliorare la resistenza a compressione e flessione della piastra, ma la piastra è troppo spessa (come> 10 mm) e richiede una lavorazione speciale (ad es. Formamento a caldo o pressa idraulica) a causa della sua rigidità, il che rende difficile piegarsi e soggetto a crack.

3. È lega di alluminio adatto per la fusione o la lamierafabbricazione?

Entrambi sono accettabili.La fusione è adatta a una struttura interna complessa e produzione di massa, con basso costo e precisione.La lavorazione della lamiera è adatta per una superficie curva ad alta precisione o una personalizzazione in batch, attraverso il taglio laser e la flessione per ottenere una resistenza leggera e alta.

4.Come è ecologica ecologica elaborazione della lamiera?

La trasformazione in lamiera può ridurre notevolmente il consumo di energia e l'inquinamento attraverso il riciclaggio dei rifiuti (oltre il 90% di utilizzo dei metalli), i processi di protezione ambientale (come la spruzzatura a base d'acqua, la metallurgia delle polveri) e le attrezzature ad alta efficienza energetica del 50% di risparmio energetico dal taglio laser a fibra).