Casting ad alta pressioneè un metodo ampiamente usato per produrre in modo efficiente parti metalliche. Il suo processo è in realtà molto diretto: prima calore e sciogli il metallo in uno stato liquido, quindi usa una pressione molto elevata per premerlo rapidamente in uno stampo in acciaio. Il metallo si raffredda rapidamente e si indurisce in questo stampo, quindi la parte può essere eliminata e l'intera fusione è completata.

Il processo di fusione ad alta pressione è particolarmente adatto per produrre parti con forme complesse e requisiti dimensionali molto precisi. Rispetto a molti altri metodi di fusione, spreca meno materiale, specialmente quando è necessaria la produzione su larga scala, è particolarmente conveniente. Ospita anche una varietà molto grande di materiali metallici come leghe in alluminio regolari, leghe di zinco e leghe di magnesio.

Successivamente, introdurremo anche il suo principio di lavoro specifico, quali fattori dovrebbero essere considerati nella progettazione e quali sono i passaggi chiave nell'operazione effettiva.

Che cos'è il casting ad alta pressione?

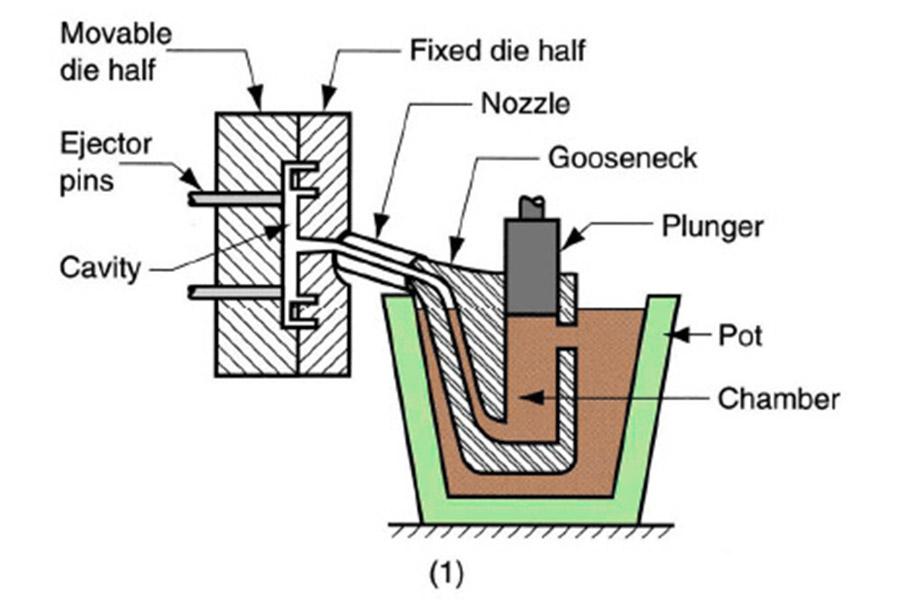

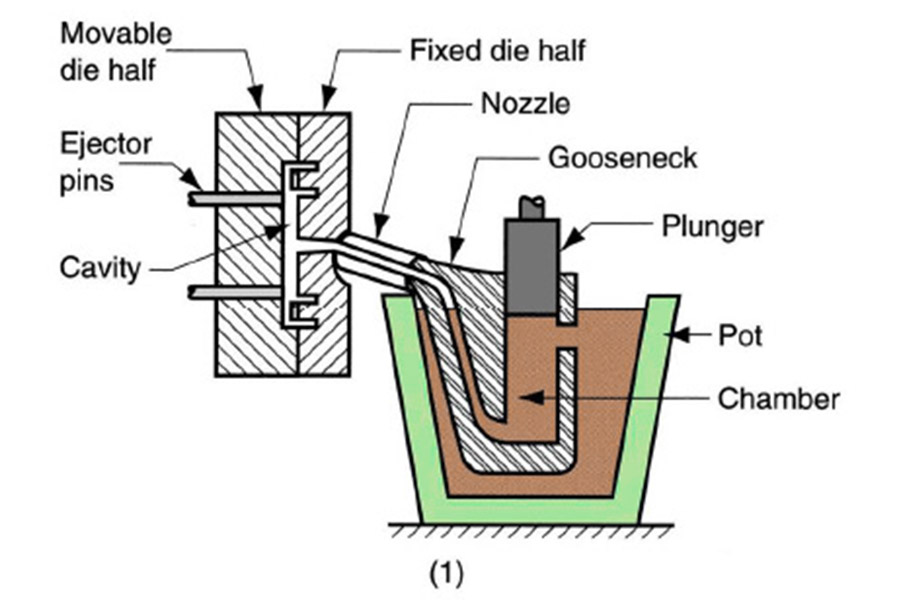

La fusione ad alta pressione è sciogliere e sciogliere tali leghe come alluminio, zinco, magnesio o rame in uno stato liquido. Quindi, usa una pressione molto elevata per forzare rapidamente questi liquidi metallici fusi in uno stampo speciale in acciaio. Questo stampo in acciaio è realizzato con due blocchi in acciaio estremamente duri. Quando vengono messi insieme, il divario nel mezzo è come appare la parte finale. Uno degli stampi in acciaio è fisso e l'altro può essere spostato e chiuso.

Dopo che il metallo fuso riempie rapidamente l'interocavità della muffa, la forte pressione non scompare. Continuerà ad agire e premere il metallo in modo più stretto. Resta i componenti in alluminio di fusione ad alta pressione compatti nella struttura interna e resistenza dura.

Dopo che il metallo è completamente raffreddato e solidificato in una parte solida, lo stampo si aprirà.Ora il piccolo espulsoreSULo stampo lo faràspinta fuoriil modellatopezzo in questa fase.Quindi, lo stampo si chiude di nuovo e si prepara a iniziare a versare la parte successiva, in modo che la produzione possa essere diffusa rapidamente.

A causa di questa alta pressione, ad alta velocità e ciclo veloce, la fusione ad alta pressione è particolarmente adatta alla produzione di massa di parti complesse. La produzione ad alta pressione, ad alta velocità e continua e rapida sono le maggiori differenze tra la fusione ad alta pressione e altri metodi di fusione.

Perché il lancio ad alta pressione in alluminio viene generalmente scelto nel settore manifatturiero?

1. Elevata efficienza di produzione

La fusione ad alta pressione è molto veloce e può premere ilalluminio fusonello stampo ad alta velocità e il tempo di ciclo di produzione di una singola parte è molto breve.Quello È, La macchina può produrreUN gran numero diparti al minuto.Questa funzione ad alto rendimento lo rende molto adatto per le cose che devono essere prodotte in grandi quantità, come parti auto e alloggiamenti di prodotti elettronici.

2. Buona qualità delle parti

Le parti realizzate con questo metodo sono di dimensioni molto accurate e molto lisce in superficie. In questo modo, è molto meno necessaria per la lucidatura successiva o altri trattamenti superficiali come l'elettroplatura. Allo stesso tempo, la struttura metallica all'interno della parte è molto stretta, il che garantisce che abbia una buona resistenza meccanica, uniformità generale e le dimensioni non saranno facilmente deformate.

3. Parti sottili

La fusione ad alta pressione ha molta pressione, che può premere l'alluminio in spazi molto piccoli. Pertanto, può produrre stabilmente parti con pareti molto sottili e alcuni spessori delle pareti possono anche essere inferiori a 0,5 mm. Il vantaggio diretto è che può ridurre il peso del prodotto.

4. Mormatura una tantum

Gli stampi per la fusione ad alta pressione possono essere progettati per essere piuttosto complessi, quindi parti con dettagli fini, forme geometriche complesse e persino piccole cose incorporate in esse (come boccole filettate) possono essere realizzate in una fusione. Questo risparmia molte fasi di montaggio successive e non c'è bisogno di fare troppe piccole parti.

5.Muffa vita ciclo Èlungo

Sebbene gli stampi per il casting ad alta pressione siano davvero costosi all'inizio, hanno una vita molto lunga e possono essere usati continuamente per centinaia di migliaia o addirittura milioni di volte. Inoltre, ha una velocità di produzione elevata e un elevato tasso di prodotto qualificato. Quando il lotto di produzione è grande, ilCosto della muffaper parte è molto basso. Pertanto, quando si effettuano grandi lotti, il vantaggio in termini di costi di questo metodo è molto evidente.

Che cos'è il flusso di lancio di casting ad alta pressione?

Il nucleo della fusione ad alta pressione è di metallo fuso iniettati altamente e rapidamente nello stampo per produrre parti con forme complesse. Il suo normale processo consiste nei seguenti passaggi chiave in ordine:

1. Preparazione e lubrificazione dello stampo

Prima di iniziare ogni ciclo, l'operatore deve preparare attentamente lo stampo di fusione ad alta pressione in alluminio. La chiave è spruzzare uniformemente uno strato di lubrificante speciale, noto anche come agente di rilascio, sulla superficie della cavità dello stampo. Questo strato di lubrificante può controllare efficacemente la temperatura dello stampo, formare un film di isolamento tra il metallo e ilsuperficie della muffa, assicurarsi che i casting successivi possano essere espulsi senza intoppi e proteggere lo stampo per prolungare la sua durata di servizio.

2. Iniezione di metallo fuso

Il metallo fuso preparato, che è il liquido in lega di alluminio per la fusione di stampo in alluminio, viene trasferito nella camera di iniezione della macchina per fusione. Nella fusione ad alta pressione in alluminio, viene utilizzato principalmente il processo di fusione della camera fredda e il metallo fuso viene raccolto o versato automaticamente in una manica da camera fredda posizionata orizzontalmente.

Successivamente, un potente stantuffo idraulico viene rapidamente avanzato e ilmetallo fusoviene iniettato nella cavità dello stampo strettamente chiusa ad alta velocità in un tempo molto breve a pressione estremamente elevata, di solito tra 1.500 e 25.000 psi. L'enorme forza di serraggio, che può raggiungere migliaia di tonnellate, garantisce che lo stampo non si muova ad alta pressione.

Cold Chamber Die Casting vs. Hot Chamber Die Casting:

| Elementi di confronto | Casting da morire a camera fredda | Hot Chamber Die Casting |

| Principalmente applicabile alle leghe | Lega di alluminio, lega di magnesio, lega di rame. | Lega di zinco, lega di magnesio, piombo, stagno. |

| Intervallo di pressione di iniezione | Molto alto: 10000-25000 psi. | Inferiore: 1500-6000 psi. |

| Velocità di iniezione | Estremamente alto: 5-45 m/s. | Medio a alto: 0,5-7 m/s. |

| Tempo del ciclo della macchina | Lento: 15-120. | Più veloce: 3-30. |

| Peso del componente massimo | Fino a 50 kg+(lega di alluminio). | Generalmente ≤ 5 kg (lega di zinco). |

| Accessibilità minima dello spessore della parete | 0,7 - 1,2 mm. | 0,3 - 0,8 mm. |

| Metodo di trasferimento in metallo | Sono necessari raccolti manuali/automatici di maniche da camera fredda da forni indipendenti. | Il sistema di iniezione è immerso nel forno integrato della macchina e alimenta automaticamente i materiali. |

3. Tenendo pressione e solidificazione

Il metallo fuso riempie ogni angolo dello stampo immediatamente ad alta pressione, replicando completamente la forma dello stampo. Successivamente, la pressione continuerà a essere mantenuta per un periodo di tempo per consentire al metallo di raffreddare e solidificare nello stampo. Questo stato continuo ad alta pressione è fondamentale per ottenere getti densi e privi di difetti. Può spremere bolle interne e compensare il restringimento del metallo quando si raffredda.

4. Espulsione di apertura e fusione della muffa

Ora, la fusione sarà completamente solidificata nello stampo e avrà una resistenza sufficiente, la macchina da stampo aprirà lo stampo. Ora, il meccanismo di espulsione montato sulla porzione mobile dello stampo (muffa in movimento), di solito un perno di espulsione o un perno di espulsione, inizierà a muoversi e inizierà a spingere completamenteCasting formatofuori dalla cavità dello stampo.

5. Rimozione e pulizia

Il casting espulso viene eliminato o trasportato via da attrezzature automatizzate. Allo stesso tempo, l'operatore deve ripulire il materiale in metallo in eccesso rimanendo attorno alla superficie di separazione dello stampo e alla cavità, come i rifiuti del sistema di versamento e del serbatoio di overflow. Questi rifiuti saranno raccolti e riciclati.Lo stampo puòPoiEssereresete pronto perriutilizzare inIl prossimo cestinooperazione dopo la pulizia.

Quali metalli sono adatti per la fusione ad alta pressione?

Metalli principali adatti alla fusione ad alta pressione:

| Tipo di metallo | Adattabilità del processo | Caratteristiche di liquidità | Vantaggi fondamentali | Applicazioni tipiche |

| Lega di alluminio | Casting da morire a camera fredda | Buona liquidità | Il più utilizzato. In grado di produrre in modo efficiente parti leggere e strutturalmente complesse. | Parti di fusione ad alta pressione in alluminio come componenti automobilistici e parti degli elettrodomestici. |

| Lega di zinco | Hot Chamber Die Casting | Eccellente liquidità | Buona levigatezza superficiale, dimensioni precise e alta resistenza. | Accessori hardware, parti decorative, piccoli componenti di precisione. |

| Lega di magnesio | Casting da morire a camera fredda o calda | Eccellente liquidità | Il metallo ingegneristico più leggero. | Campi che perseguono il massimo leggero, come involucri di laptop e cornici della fotocamera. |

| Lega di rame (come ottone) | Casting da morire a camera fredda | La liquidità è ancora accettabile | Usura resistente, resistente alla corrosione e ha una buona conduttività. | Ingranaggi, cuscinetti, connettori elettrici. |

Qual è l'attrezzatura centrale della fusione ad alta pressione?

1. Sistema di iniezione

Questa è la fonte elettrica principale dell'intera attrezzatura. Il componente centrale è un grande cilindro idraulico con forza di uscita forte, con una canna di spinta molto forte.

- Il suo compito centrale: spingere l'acqua di alluminio ad alta temperatura fusa nella cavità dello stampo (cavità) a una velocità molto rapida e con grande forza.

- Punto chiave: la velocità di questa spinta e l'enorme pressione applicata sono molto importanti. Assicurano che ilAcqua di alluminioPuò riempire rapidamente e completamente ogni piccolo angolo dello stampo. Allo stesso tempo, questo sistema deve reagire rapidamente e il controllo della velocità e della pressione deve essere molto preciso, in modo da garantire che vengano realizzate buone parti.

2. Meccanismo di serraggio

Questo meccanismo è specificamente responsabile della chiusura delle due metà dello stampo strettamente e di bloccarle con grande forza per impedire loro di separarsi.

- Il ruolo è molto critico: quando l'acqua di alluminio ad alta pressione viene iniettata nello stampo, genererà un'enorme pressione per aprire lo stampo. Se il meccanismo di serraggio non è abbastanza forte o instabile, l'alluminio permetterà e apparirà le bara. In casi gravi, l'attrezzatura può essere danneggiata o anche un incidente può verificarsi.

- Requisiti di base: questa forza di bloccaggio deve essere molto affidabile e in grado di resistere all'impatto dell'intero processo di estrusione in alluminio e dell'enorme pressione all'interno dello stampo.

3. stampo ad alta pressione

Questa è alta pressione in alluminiostrumenti di casting, che è il cuore dell'intera tecnologia. Di solito è realizzato in acciaio speciale che è particolarmente duro e resistente alle alte temperature e la sua precisione è molto alta. La cavità incisa nello stampo è la forma della parte da realizzare.

- Design interno complesso: ci sono canali di raffreddamento progettati all'interno per consentire alle parti di raffreddare e indurirsi rapidamente. Esistono componenti di espulsione che possono essere espulsi dopo che le parti sono state indurite. Esistono anche canali di flusso d'acqua in alluminio attentamente progettati che controllano il percorso e il metodo dell'acqua di alluminio che scorre nello stampo.

- Importanza: il livello di design dello stampo determina direttamente se le parti possono essere realizzate con successo, la qualità è buona e la velocità di produzione è rapida.

4. Attrezzatura di fusione e alimentazione in metallo fuso in alluminio

Questo set di attrezzature è responsabile della fusione del blocco in lega di alluminio in metallo fuso in alluminio uniforme in anticipo e mantenerlo alla temperatura appropriata.

- Soprattutto per la fusione della camera da camera fredda (più comune): è anche necessario trasferire il metallo fuso in alluminio caldo con la temperatura appropriata nel forno alla canna davanti al sistema di iniezione in modo tempestivo e accurato.

- Metodo di alimentazione: questo trasferimento può essere completato per funzionamento manuale, ma ora è più comune utilizzare vari dispositivi di alimentazione automatici.

- Garanzia principale: assicurarsi che la temperatura del metallo fuso in alluminio alimentata sia stabile, la quantità sia corretta e non è aggiunta sporcizia ad essa.

Questo è un passo particolarmente semplice e importante per l'estrusione regolare di buone parti più tardi. Un buon automaticosistema di alimentazioneè un aiutante chiave per garantire una produzione regolare ed efficiente.

Quali parti tipiche possono essere prodotte mediante fusione ad alta pressione?

1. Parti aerospaziali

I requisiti perparti di aeromobilisono molto alti e la sicurezza e l'affidabilità sono la prima priorità.

La fusione ad alta pressione può rendere parti molto precise, complesse e leggere con qualità particolarmente di buona.

Inoltre, può produrre stabilmente e le dimensioni sono accurate e coerenti, il che soddisfa solo le esigenze del rigoroso controllo della produzione di aeromobili.

2. Parti di attrezzature mediche

Le attrezzature mediche hanno requisiti estremamente rigorosi sulla precisione e l'accuratezza delle parti, che sono legate alle prestazioni e alla sicurezza dell'attrezzatura.

I componenti ad alta precisione prodotti dalla fusione di stampo ad alta pressione sono necessari in attrezzature ad alta tecnologia come attrezzature ad ultrasuoni, pacemaker, macchine per dialisi e robot medici.

Queste parti sono rese leggere e più convenienti per il personale medico da utilizzare in reparti o sale operatorie.

3. Parti auto

Al fine di risparmiare carburante e ridurre le emissioni, le fabbriche automobilistiche hanno cercato di ridurre il peso delle auto.

Il casting ad alta pressione è particolarmente bravo a produrrelega di alluminioParte di fusione ad alta pressione, come cilindri del motore, alloggi per il cambio, padelle, staffe del motore e traverse.

Le parti fatte da questo processo sono sia forti che durevoli e possono soddisfare i requisiti di riduzione del peso, quindi sono molto popolari.

4. Parti elettroniche ed elettriche

Molte parti nel settore dell'elettronica, come alloggiamenti, connettori, dissipatori di calore, maniglie e manopole, sono prodotte da fusione di stampo ad alta pressione.

È scelto perché le parti realizzate sono di dimensioni accurate, possono essere di forma complessa (come parti a parete sottile) e sono forti e resistenti e il costo è relativamente conveniente.

Simile alle leghe di zinco, le leghe di alluminio sono ampiamente utilizzate nella produzione di vari componenti nelIndustria elettronica.

Quali fattori chiave dovrebbero essere prioritari nella progettazione dello stampo?

Quando si progetta stampi di fusione ad alta pressione, al fine di garantire una produzione efficiente e parti di alta qualità, i seguenti fattori chiave dovrebbero essere assegnati priorità:

1. Stile di parte

La parte che vuoi fare, che forma sembra, quanto è grande, se la struttura è semplice o estremamente complessa, tutti determinano come deve essere realizzato lo stampo. Più sono complessi, sono necessari più meccanismi di azione della muffa (come cursori, top inclini e nuclei mobili), in modo da poter ottenere caratteristiche complesse, fori o sottosquadri.

2. Proprietà del materiale dello stampo

Lo stampo si occupa di metallo fuso a caldo e pressione estremamente elevata, quindi l'acciaio utilizzato per farlo resistere a temperature elevate e pressioni elevate e non essere facilmente deformata o usurata.Materiali adattisono il prerequisito chiave per una lunga vita da muffa e una produzione stabile.

3. Progettazione di corridori e sistema di gate

Laddove il metallo fuso entra nello stampo e nel percorso che seguono nella cavità dello stampo, questo è un design molto importante

Questo sistema di corridore può garantire che il metallo fuso riempia l'intera cavità dello stampo in modo rapido, liscio e sequenziale, riducendo efficacemente problemi di fusione come vuoti e fessure, che è un collegamento chiave per ottenere il miglior effetto di fusione ad alta pressione.

4. Efficienza del sistema di raffreddamento

Il canale d'acqua di raffreddamento sepolto nel corpo dello stampo svolge un ruolo decisivo nell'efficienza della produzione e nella qualità delle parti. Ci aiutano principalmente a stabilizzare e controllare la temperatura dello stampo in modo che il metallo fuso possa raffreddare e indurirsi uniformemente secondo il nostro piano. Un efficiente controllo della temperatura aiuta a stabilizzare la qualità della parte e abbreviareciclo di produzione.

5. Affidabilità del sistema di espulsione

Dopo che la parte si è raffreddata e indurita, dovrà fare affidamento sul sistema di espulsione (espulsione, piastra di espulsione, ecc.) Per estrarlo dalla cavità dello stampo incolume. La posizione, il numero e la progettazione della spinta dell'espulsore devono essere in modo equilibrato in modo che la parte dedichi senza intoppi e non crei deformazione parte o danno superficiale a causa dell'eccessiva forza di espulsione.

6. Sistema di scarico

Quando il metallo fuso si precipita nella cavità dello stampo, l'aria originale all'interno e il gas generato dal metallo stesso devono avere una presa da scaricare, altrimenti le bolle verranno lasciate nelle parti o le parti diventeranno nera. Apri la scanalatura di scarico nella posizione appropriata dello stampo e talvolta crea anche una scanalatura speciale per raccogliere il metallo in eccesso con il gas.Esso'S UN essenziale progettare per garantire il filequalitàdel casting.

7. Qualità della superficie delle parti

Le caratteristiche della superficie richieste per la parte finale (come superficie liscia, chicco di cuoio/incisione, consistenza speciale) determinano direttamente il processo di trattamento superficiale della cavità dello stampo. Questo include uno specificogrado di lucidatura, profondità di trama di incisione superficiale o selezione di materiali di rivestimento speciali per soddisfare i requisiti di aspetto finale.

Riepilogo

La fusione ad alta pressione è stata ampiamente utilizzata nella produzione su larga scala di sottili prodotti a conchiglia in metallo.Il metallo fuso viene versato nello stampo a una velocità molto rapida e quindi formato. Quindi può produrre rapidamente e bene molti prodotti che utilizziamo nella vita quotidiana, come parti automatiche, custodie per telefoni cellulari, ecc.

Naturalmente, ha anche sfide come elevati costi di muffa e possibili pori interni. Tuttavia, se sei un'impresa di produzione su larga scala, è molto importante scegliere un ad alta pressione esperto e affidabileCasting Company. La nostra società JS è un esperto in questo campo. Con attrezzature avanzate e un rigoroso controllo di qualità, ci impegniamo a fornire ai clienti soluzioni di fusione ad alta pressione che combinano efficienza e qualità e continuano a consolidare la sua posizione insostituibile nella produzione di massa. Scopri JS, scegli un partner affidabile per una produzione efficiente e precisa.

Disclaimer

I contenuti di questa pagina sono solo a scopo informativo.Serie JSNon ci sono dichiarazioni o garanzie, espresse o implicite, per quanto riguarda l'accuratezza, la completezza o la validità delle informazioni. Non si dovrebbe dedurre che un fornitore o un produttore di terze parti fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di lavorazione del materiale o lavorazione attraverso la rete Longsheng. È la responsabilità dell'acquirenteRichiedi la citazione delle partiIdentificare i requisiti specifici per queste sezioni.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Abbiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo sull'alta precisioneMACCHING CNC,Produzione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia, ISO 9001: 2015 certificato. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di una produzione di piccoli volumi o personalizzazione su larga scala, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSCiò significa efficienza di selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:www.cncprotolabs.com

FAQ

1. Quale ruolo è svolto dallo stampo nel processo di casting ad alta pressione?

Forma con precisione alla forma desiderata, resistere al colpo ad alta velocità e ad alta pressione di metallo fuso e raffreddare rapidamente il metallo solidificato da formare. Determinare direttamente l'accuratezza delle dimensioni del prodotto finale, la finitura superficiale e l'efficienza della produzione e sono un utensile importante che è costoso e significativo.

2. Quali sono i vantaggi chiave del casting ad alta pressione?

Può produrre in modo efficiente getti a parete sottile, a forma di complessa e di dimensioni precise in grandi quantità, con elevata finitura superficiale e un elevato utilizzo del materiale, che riduce notevolmente il costo di una singola parte ed è particolarmente adatto per campi di produzione su larga scala come le automobili.

3. CosaÈMeglio del casting di sabbia?

ILefficienza dila produzione èmoltoLo stampaggio alto e batch può esserecompletato da poco. La dimensione del cast è piùprecisoE la superficie èpiù liscio. EssoPotere Anche FareDi piùmagroEcomplicatometalloparti(come COMElega di alluminio automobilisticoparti), Esignificativamente inferioreILrequisitoper post-elaborazione.

4. Come fa il metallo fusoOttenere inlo stampo?

Nella fusione ad alta pressione, il metallo fuso viene rapidamente premuto nello stampo attraverso il sistema di iniezione: il metallo fuso viene prima iniettato nella camera di pressione e quindi spinto ad alta velocità dal pistone a guida ad alta pressione (punzone a iniezione) e la cavità dello stampo chiusa viene immediatamente riempita attraverso il corridore e raffreddata e formata sotto alta pressione.

Risorsa