Pensa al robusto cacciavite che hai in mano. Perché la sua asta metallica e il manico in plastica sono così solidi, come se fossero nati insieme? Non servono colla o viti? La chiave sta nella tecnologia distampaggio a iniezione che utilizziamo ogni giorno.

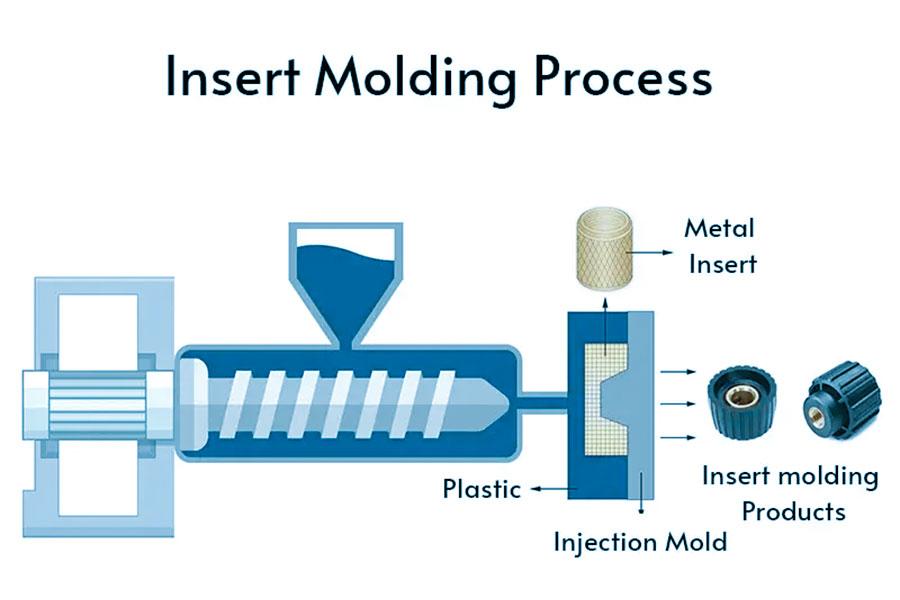

In parole povere, si tratta di posizionare con precisione i componenti metallici finiti (o altri inserti) nello stampo. Quindi, come nel normale stampaggio a iniezione, si inietta la plastica fusa al suo interno. La plastica avvolgerà saldamente l'inserto durante il processo di raffreddamento, formando infine un pezzo unico resistente e leggero.

Utilizziamo spesso questa tecnologia perché risolve davvero il problema: rende i componenti più resistenti (soprattutto quelli sottoposti a sollecitazioni), elimina completamente la difficoltà di assemblaggio delle viti in un secondo momento e controlla efficacemente i costi. Gusci in plastica che richiedono filettature metalliche, maniglie resistenti e componenti di strumenti di precisione sono tutti tipici scenari applicativi dello stampaggio a inserto.

Se si desidera inoltre rendere più resistenti le parti in plastica , integrare perfettamente metallo e plastica o semplificare il processo per ridurre i costi, vale sicuramente la pena prendere in considerazione lo stampaggio a inserto.

Riepilogo delle risposte chiave:

| Aspetto | Descrivere | Valore per te |

| Definizione di base | Il processo di posizionamento di una parte prefabbricata (inserto) in uno stampo e successiva iniezione di plastica per avvolgerla. | Creare parti integrate altamente resistenti, multifunzionali e che non richiedono assemblaggio secondario. |

| Passaggi chiave | Posizionare l'inserto -> chiudere lo stampo -> iniettare la plastica -> raffreddare e rimuovere. | Combina perfettamente la resistenza del metallo con la leggerezza e la libertà di progettazione della plastica. |

| Inserti comuni | Dadi, viti, boccole, contatti, circuiti stampati, lame chirurgiche. | Qualsiasi componente prefabbricato che deve essere avvolto in plastica per aumentarne la funzionalità o la resistenza. |

| Campi di applicazione | Industria automobilistica, medica, elettronica, aerospaziale, beni di consumo. | Riducendo notevolmente i tempi e i costi di assemblaggio e migliorando l'affidabilità del prodotto. |

Ora spiegherò in dettaglio:

- Descrizione dettagliata del processo di stampaggio a inserto .

- Una semplice guida passo passo per spiegare come funziona

- Una spiegazione della differenza tra stampaggio a inserto e sovrastampaggio.

- Consigli pratici per diventare un esperto di design.

Perché questa guida è affidabile? Competenza pratica dei professionisti dello stampaggio a inserti JS

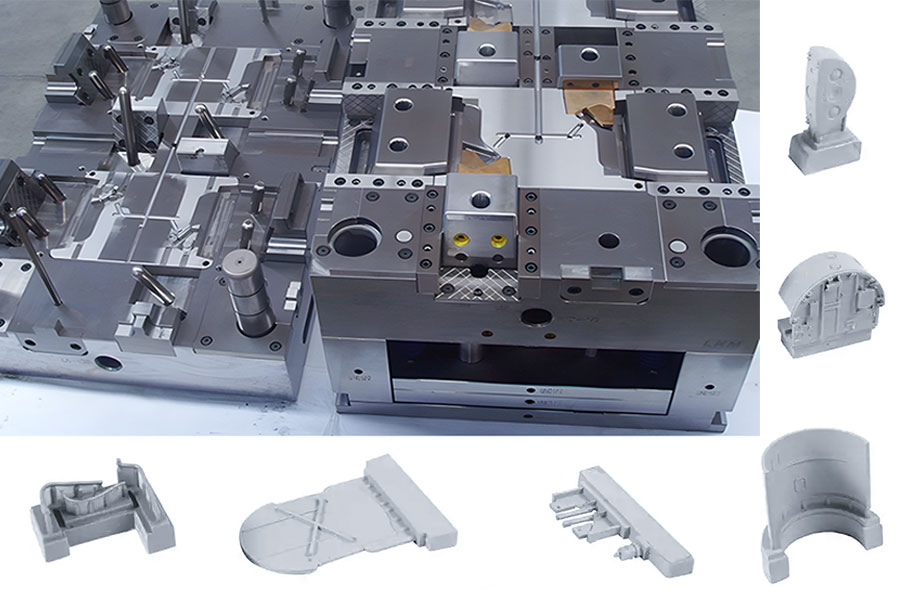

JS Company vanta oltre 20 anni di esperienza nello stampaggio a iniezione e ha ottenuto la certificazione ISO 9001 per garantire che ogni progetto soddisfi gli standard qualitativi internazionali. Per JS, lo stampaggio a iniezione è molto più che una semplice messa in funzione della macchina. È la tecnologia chiave che aiuta i nostri clienti a risolvere la sfida fondamentale di " come realizzare componenti più resistenti e affidabili".

Il nostro team è composto da numerosi ingegneri certificati specializzati in materie plastiche che hanno fornito soluzioni personalizzate per aziende Fortune 500, come l'ottimizzazione delle applicazioni di stampaggio a inserto per camper per migliorarne la durata. Il feedback dei clienti dimostra che l'utilizzo della nostra guida alla progettazione di stampaggio a inserto ha ridotto i tassi di guasto dei prodotti del 40%.

Abbiamo inoltre incorporato sensori in acciaio inossidabile in custodie in plastica speciale ad alte prestazioni PEEK per clienti del settore aeronautico e abbiamo incapsulato decine di terminali in ottone in corpi di connettori contemporaneamente per aziende di elettronica.

Inoltre, partecipiamo regolarmente a conferenze di settore (come gli eventi SPE) per rimanere all'avanguardia della tecnologia e garantire l'autorevolezza e la tempestività delle linee guida.

- Tutto questo è frutto di esperienza reale: sappiamo come progettare lo stampo in modo che la plastica fusa non deformi o danneggi l'inserto metallico al suo interno. Abbiamo anche padroneggiato la tecnologia chiave del preriscaldamento dell'inserto per ridurre lo stress all'interno del prodotto finito.

Questa guida raccoglie la nostra preziosa esperienza nel fornire soluzioni affidabili di stampaggio a inserto per trasformare migliaia di parti discrete in componenti integrati resistenti e affidabili.

Come ha affermato James Hendry, un'autorità nel campo dello stampaggio a iniezione: un ottimo stampaggio a iniezione dipende per il 30% dalle attrezzature e per il 70% dalla saggezza del processo. La nostra esperienza è l'incarnazione di questa saggezza del processo.

Come funziona il processo di stampaggio a inserto? - Spiegazione in quattro fasi

Immagina di mettere un mirtillo in una vaschetta per il ghiaccio e poi di versarci dentro dell'acqua per congelarlo in cubetti. Lo stampo che realizziamo è molto simile. La differenza è che la vaschetta per il ghiaccio è sostituita da unostampo metallico , il mirtillo è sostituito dalla parte metallica (inserto) che deve essere avvolta e l'acqua versata è la plastica che andremo a modellare.

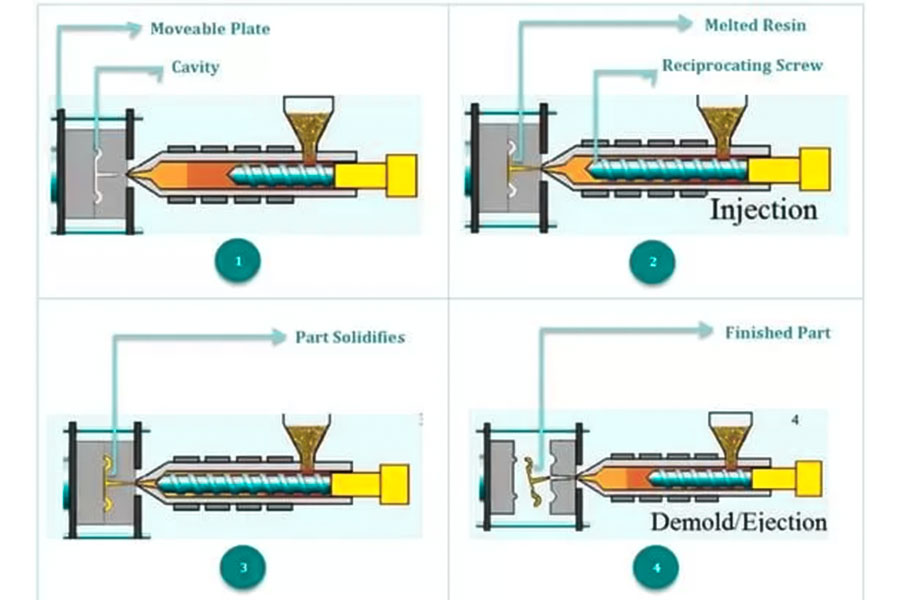

Si tratta fondamentalmente del processo di combinazione di componenti prefabbricati in metallo o altri materiali con la plastica nel processo di stampaggio a iniezione. Le quattro fasi principali sono descritte di seguito:

Fase 1: Posizionamento accurato dell'inserto

- Vogliamo realizzare una manopola in plastica con filettatura metallica. Il primo passo è preparare la piccola parte metallica (ad esempio un dado in ottone, che funge da inserto).

- A questo punto, lo stampo della macchina per stampaggio a iniezione è aperto e diviso in due metà. Il mio compito è posizionare l'inserto nella posizione designata nello stampo, tramite operai specializzati o utilizzando un braccio robotico flessibile.

- Lo stampo è progettato con strutture di posizionamento precise (come perni, fessure o adsorbimento sotto vuoto) per evitare che l'inserto si deformi durante il successivo processo di iniezione ad alta pressione. La precisione di questa fase determina direttamente la qualità e la funzionalità del prodotto finale, quindi è particolarmente critica.

Fase 2: Chiusura dello stampo

- Una volta posizionato l'inserto, la macchina per stampaggio a iniezione viene avviata. La metà fissa dello stampo e la metà mobile dello stampo si chiudono con estrema precisione e forza.

- Lo scopo di questa fase è quello di bloccare saldamente l'inserto nellacavità predeterminata e formare uno spazio chiuso e completo da riempire. Lo stampo viene chiuso ermeticamente per garantire che la plastica iniettata ad alta pressione in seguito non fuoriesca.

Fase 3: iniezione di plastica

- Il momento clou è qui! Le materie prime plastiche (come nylon, ABS o particelle di plastica tecnica) vengono riscaldate nel cilindro della macchina per stampaggio a iniezione e raggiungono uno stato fuso simile a uno sciroppo appiccicoso.

- Successivamente , la vite o lo stantuffo della macchina per stampaggio a iniezione applicherà una pressione immensa per spingere la plastica fusa nella cavità dello stampo ermeticamente chiusa.

- La plastica fusa riempie rapidamente tutti gli spazi vuoti nella cavità, scorrendo ermeticamente e avvolgendo l'inserto per ottenere un legame fisico. Il controllo di questa pressione e temperatura è fondamentale, poiché influisce direttamente sull'effetto di avvolgimento e sulla resistenza del pezzo.

Fase 4: Raffreddamento ed espulsione

- Dopo che la plastica calda è stata iniettata all'interno, non è possibile aprirla subito. Una volta completata l'iniezione, il meccanismo di raffreddamento all'interno dello stampo inizia a funzionare e il materiale plastico al suo interno si solidifica molto rapidamente raffreddandosi.

- Il processo di raffreddamento e indurimento della plastica è anche il processo in cui la plastica e il piccolo dado di rame si fondono strettamente, diventando un tutt'uno. Quando la temperatura scende al livello giusto e la plastica è sufficientemente dura, lo stampo si riapre.

- A questo punto, l'espulsore integrato nello stampo si muoverà per spingere dolcemente fuori dallo stampo il nuovo componente, completamente solidificato e integrato con l'inserto. Nasce così un componente con inserto!

"Ilprocesso di stampaggio a inserto può raggiungere un tasso di successo superiore al 95% per l'avvolgimento dell'inserto, riducendo i costi del 30% rispetto all'assemblaggio tradizionale. Il sistema di posizionamento multilivello (errore ±0,003 mm) e la tecnologia di controllo della temperatura a circuito chiuso (±1 ℃) di JS hanno servito oltre 400 clienti industriali, con un tasso di rendimento del 99,2%. Invia subito i disegni dei tuoi componenti, ottieni campioni gratuiti e soluzioni tecniche e lasciaci lavorare insieme per trasformare le tue idee di design in prodotti durevoli."

Confronto principale: sovrastampaggio vs stampaggio a inserto

Nel mio lavoro quotidiano, mi viene spesso chiesto qual è la differenza tra stampaggio a inserto e stampaggio a iniezione secondaria. A dire il vero, questi due termini sono in realtà piuttosto diversi e possono essere facilmente confusi. Entrambi comportano l'avvolgimento di un oggetto con uno strato di plastica, ma la differenza fondamentale sta in cosa consiste l'"oggetto avvolto" stesso.

Ti aiutiamo a distinguere a colpo d'occhio: consulta questa tabella per le differenze principali:

| Caratteristiche principali | Stampaggio a inserto | Sovrastampaggio |

| Materiale del componente di base | Solitamente non plastico (metallo, ceramica, componenti elettronici, ecc.). | Di solito si tratta di una parte in plastica preformata. |

| Processo tecnologico | Stampaggio a iniezione singola completato (inserto pre-posizionato nello stampo). | Sono necessari due processi di stampaggio a iniezione indipendenti (prima si realizza la parte di base, poi la si avvolge). |

| Obiettivo principale | Migliora la funzionalità e la resistenza strutturale. | Migliorare l'interazione uomo-computer, la tenuta o gli effetti estetici. |

| Esempi tipici di prodotti | Manopola con asta in metallo, modulo elettronico incapsulato in plastica, impugnatura migliorata. | Spazzolino da denti con impugnatura in gomma morbida, pulsanti bicolore, coperchio con anello di tenuta. |

1. Inserimento della modanatura:

La parte di base in questo caso, che di solito chiamiamo inserto, non è di per sé un componente in plastica. Può essere in metallo (viti, nuclei di alberi, connettori di circuiti stampati), ceramica o altricomponenti prefabbricati non in plastica .

Come farlo nello specifico?

Il funzionamento è piuttosto diretto. Inserisco l'inserto metallico o ceramico nella cavità dello stampo, chiudo lo stampo e inietto direttamente la plastica per sovrastamparla in un'unica soluzione. Quando la plastica si raffredda e si forma, ottengo un componente composito che combina la plastica non plastica con l'inserto in plastica.

Le applicazioni tipiche includono:

- Inserimento di inserti filettati in metallo (più resistenti rispetto allo stampaggio di filettature direttamente sulla plastica).

- Incapsulamento di componenti elettronici in plastica per garantire isolamento e protezione.

- L'inserimento di scheletri o inserti metallici all'interno di strutture in plastica migliora notevolmente la resistenza e la rigidità complessive (ad esempio manici di utensili, parti strutturali).

- Integrazione di cuscinetti, boccole, ecc. direttamente in parti stampate con inserti in plastica.

2. Sovrastampaggio:

Il primo passo è realizzare una parte di base in plastica comune (questa parte è chiamata substrato o inserto), che è a sua volta una parte in plastica stampata a iniezione.

Come farlo nello specifico?

Questo si divide in due fasi:

- Fase 1: Per prima cosa realizziamo la prima parte di base in plastica (ad esempio il manico di uno spazzolino da denti) in un altro set di stampi.

- Passaggio 2: estrai questa prima parte in plastica e inseriscila in un altro set di stampi speciali per fissare la posizione. Quindi, inietta una plastica diversa, solitamente più morbida o appiccicosa (come TPE, TPU, ecc., che è una colla morbida o una plastica con una buona adesione) per la seconda volta e lasciala avvolgere o aderire all'area specifica della parte in plastica di base.

Perché utilizzarlo? Principalmente per migliorare l'esperienza utente del prodotto, l'aspetto o aumentarne la funzionalità:

- Più comodo e stabile da impugnare: proprio come il manico del cacciavite o l'impugnatura del rasoio realizzati nel nostro laboratorio, la plastica dura è ricoperta da uno strato di colla morbida.

- Buon effetto sigillante: in alcuni punti che devono essere sigillati, viene avvolto uno strato di plastica morbida per renderlo più aderente e a prova di perdite.

- L'abbinamento dei colori è migliore: ad esempio, per quei tasti bicolore, un colore viene utilizzato come base, l'altro viene iniettato e il motivo viene fuori. Ecco come sono stati lavorati i tasti delle tastiere realizzati dalla nostra azienda per i clienti americani.

3. Esempi concreti:

- Stampaggio a inserto: se l'utensile elettrico che tieni in mano ha una struttura metallica saldamente incastonata all'interno dell'impugnatura in plastica per resistere a carichi elevati, questa è una tipica applicazione dell'iniezione tramite stampaggio a inserto.

- Sovrastampaggio: lo strato di gomma morbida avvolto sullo strato esterno dello stesso manico dell'utensile, che garantisce una presa comoda e l'assorbimento degli urti, è ottenuto tramite stampaggio a iniezione secondaria (sovrastampaggio su un substrato di plastica dura).

Una regola di giudizio rapido:

Quando si sente parlare di rivestimento in plastica su metallo (o ceramica, circuiti stampati), ci si riferisce fondamentalmente allo stampaggio a inserto. Il fulcro dello stampaggio a sovrastampaggio è lo stampaggio di un'altra plastica su una parte in plastica.

"Nei progetti gestiti dal nostro JS, questi due processi sono ampiamente utilizzati. In parole povere, lo stampaggio a inserto rappresenta circa il 65% della domanda di combinazione multi-materiale e il suo scopo principale è risolvere l'integrazione funzionale. Il sovrastampaggio rappresenta circa il 35%, utilizzato principalmente per migliorare l'interazione uomo-computer e l'aspetto. Se il prodotto che state progettando necessita di combinare diverse proprietà dei materiali, non esitate a contattare il nostro team JS. Troveremo sicuramente le soluzioni di stampaggio a inserto migliori e più convenienti."

Perché l'inserimento di modanature può ridurre i costi e migliorare la qualità?

Nello sviluppo del prodotto, raccomandiamo spesso l'iniezione tramite stampaggio a inserto perché può ottimizzare la struttura dei costi e migliorare la qualità del prodotto finale. I principali vantaggi si riflettono nei seguenti aspetti chiave:

(1) Semplificare il processo di assemblaggio ed eliminare il rischio di allentamento:

Punto dolente: in passato, se si voleva aggiungere una parte metallica a una parte in plastica, bisognava prima realizzare la parte in plastica e poi installarla pressandola, applicando colla o saldandola a ultrasuoni. Per non parlare del tempo e della manodopera impiegati: questi punti si allentano facilmente con il tempo o con le vibrazioni della macchina, diventando punti di rottura.

Come possiamo risolverlo?

- Inseriamo direttamente gli inserti metallici (come dadi, boccole e gusci metallici dei sensori) nello stampo in anticipo, per poi sovrastampare la plastica in un'unica iniezione. Un solo passaggio! Tutte le fasi di assemblaggio successive vengono eliminate, riducendo naturalmente le ore di manodopera e i costi.

- Il punto chiave è che la plastica avvolge saldamente le parti metalliche allo stato fuso, formando una copertura solida dopo il raffreddamento. Non c'è bisogno di preoccuparsi che si allenti a causa di vibrazioni o uso intensivo, e l'affidabilità aumenta notevolmente.

L'alloggiamento sigillato dei sensori automobilistici e le sedi dei cuscinetti chiave negli utensili elettrici si basano su questo processo.

(2) Integrare i vantaggi dei materiali per migliorare la resistenza delle parti:

Punto dolente: spesso è difficile tenere conto di entrambi con un unico materiale. Tutti i metalli sono ingombranti e costosi, mentre tutte le plastiche non sono sufficientemente resistenti.

La soluzione migliore:

- Lo stampaggio a iniezione con inserto combina la resistenza del metallo con la leggerezza della plastica. Nella zona di maggiore sollecitazione, le parti metalliche vengono posizionate in anticipo e poi avvolte con lo stampaggio a iniezione di plastica in un'unica operazione. In questo modo, si ottengono la durezza e la resistenza del metallo, mantenendo leggerezza e libertà di progettazione.

- Le impugnature in plastica con lame in acciaio inossidabile nei dispositivi medici e le leve in plastica con telaio in metallo nelle apparecchiature industriali sono tutte dovute al salto di prestazioni apportato da questa struttura composita.

(3) Progettazione libera per migliorare funzionalità ed estetica:

Colpire direttamente il punto dolente:

- L'inserimento di sottili componenti elettronici (sensori, terminali, PCB) o raffinate strisce decorative (strisce metalliche lucide, parti testurizzate) in involucri di plastica richiede sia sottigliezza che robustezza e affidabilità?

- I complessi processi di cablaggio manuale, assemblaggio passo dopo passo e post-sigillatura dei processi tradizionali richiedono molto tempo e manodopera?

- È difficile comprimere al massimo l'occupazione dello spazio e la struttura del prodotto finito è fragile e facile da danneggiare?

Soluzione innovativa:

- Inseriamo componenti elettronici o inserti decorativi direttamente nello stampo come inserti. Quando la plastica viene iniettata, vengono avvolti saldamente all'interno per formare uno strato protettivo sigillato e isolante. Con un solo stampaggio, la struttura, la connessione elettrica e l'aspetto sono definiti! Il design può essere reso più compatto e integrato, risparmiando spazio e migliorando l'affidabilità.

- Seguire la guida alla progettazione degli inserti è fondamentale. Pensate ai gusci dei router con antenne integrate, connettori elettronici e strisce decorative per inserti per camper che rendono il camper più accattivante, e capirete quanto è potente!

"Secondo il rapporto di analisi di McKinsey sulla produzione di componenti per autoveicoli, il processo di stampaggio a inserto può ridurre in media i costi di assemblaggio di oltre il 25%. Allo stesso tempo, i dati dei test della Society of Plastics Engineers (SPE) mostrano che in applicazioni soggette a vibrazioni (come utensili elettrici e componenti per autoveicoli), la durata a fatica dei componenti realizzati con stampaggio a inserto può essere aumentata del 30-50%."

Se il vostro progetto presenta difficoltà in termini di costi, affidabilità o integrazione, contattate il team tecnico di JS . Forniteci le vostre esigenze in dettaglio e vi forniremo le soluzioni di stampaggio a inserto più competitive, basate su dati di progetto reali ed esperienza ingegneristica.

FAQ - Rispondi a tutte le tue domande sullo stampaggio a inserto

Domanda 1: Quali materiali vengono utilizzati nello stampaggio a inserto?

- Nella nostra produzione giornaliera di stampaggio a iniezione, gli inserti più comunemente utilizzati sono vari componenti metallici, come ottone, acciaio inossidabile o alluminio, perché sufficientemente resistenti. Possiamo anche realizzare componenti speciali come ceramiche e circuiti stampati.

- Per quanto riguarda la scocca esterna in plastica, vengono utilizzati anche ABS, nylon (PA), policarbonato (PC) e altre plastiche ad alte prestazioni come PBT e PEEK.

La scelta della plastica specifica dipende principalmente dalla resistenza alla pressione e alla temperatura richieste dai vostri componenti, nonché dal controllo dei costi. L'obiettivo è realizzare componenti elettronici o industriali affidabili ed economici per voi.

Domanda 2: Che cos'è lo stampaggio con inserto di pellicola?

Questo processo è ciò che spesso chiamiamo decorazione in stampo (IMD), il che è piuttosto speciale:

- Pellicola come inserto: inseriamo fogli di pellicola con motivi, texture e persino linee conduttive prestampate nello stampo.

- Stampaggio a iniezione: iniettare plastica fusa (come ABS, PC) sul retro del film. Il film viene unito saldamente e saldamente alla matrice di plastica.

- Applicazioni e vantaggi: Molte delle parti modellate sulla superficie del pannello dei pulsanti della console centrale dell'auto e del pannello di controllo degli elettrodomestici sono realizzate utilizzando questa tecnologia, che rende le parti finali funzionalmente integrate, belle nell'aspetto e resistenti all'usura.

Domanda 3: Qual è il codice doganale (codice HS) per "stampo inserto"?

In base alla nostra esperienza effettiva in materia di spedizioni, vorrei parlarvi di questo codice doganale:

Il codice doganale generale per gli stampi a iniezione che esportiamo è solitamente 8480.71 , classificato come stampo speciale per plastica o gomma.

Tuttavia, vi ricordiamo che potrebbero essere necessarie modifiche o informazioni aggiuntive quando si dichiara la merce in un Paese specifico. Il modo più sicuro è contattare l'agente doganale con cui collaboriamo prima della spedizione. Otterrà il codice più accurato in base ai requisiti del Paese di destinazione, per evitare problemi di sdoganamento.

Domanda 4: Che cosa è la modanatura a inserto?

Nel nostro settore, "Inset Molding" è in realtà un lapsus o una deviazione ortografica comune di "Insert Molding". I due termini si riferiscono esattamente allo stesso processo. Prima si inserisce il componente (inserto) nello stampo, quindi si inietta la plastica per sovrastamparlo. Il termine corretto comunemente utilizzato nel settore è "Insert Molding". Si consiglia di utilizzare questo nome nei documenti formali o nelle comunicazioni tecniche per evitare confusione.

Riepilogo

Come ingegnere del team JS, ho sempre più la sensazione che lo stampaggio a inserto non sia una semplice fase di lavorazione, ma un aggiornamento delle idee di progettazione! Si discosta dal processo tradizionale di realizzazione dei pezzi e successivo assemblaggio, e completa direttamente la combinazione finale di diversi materiali nello stampo.

Lascia che lo stampaggio ad inserto faccia esplodere il potenziale del tuo prodotto!

Ti stai ancora chiedendo come combinare in modo affidabile parti funzionali in metallo e gusci in plastica? Pensi che i metodi di assemblaggio tradizionali limitino la progettazione? Lo stampaggio a inserto potrebbe essere la soluzione che stai cercando!

Agisci subito per sbloccare nuove possibilità di prodotto!

Come Insert Molding Solutions Inc., il team JS è al tuo fianco! Se stai progettando un prodotto che deve combinare materiali eterogenei e strutture in plastica:

- Inviateci subito il vostro concept di design, i vostri disegni o le informazioni sui campioni.

- Fissa un appuntamento per una valutazione rapida: parlami delle tue esigenze e delle tue sfide.

- Ottieni un piano dedicato: entro 1-3 giorni lavorativi riceverai un'analisi preliminare di fattibilità e suggerimenti per l'ottimizzazione del valore. Scopri come lo stampaggio a inserto può trasformare il tuo prodotto!

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie JS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete Longsheng. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra JS

JS è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli JS Technology : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com