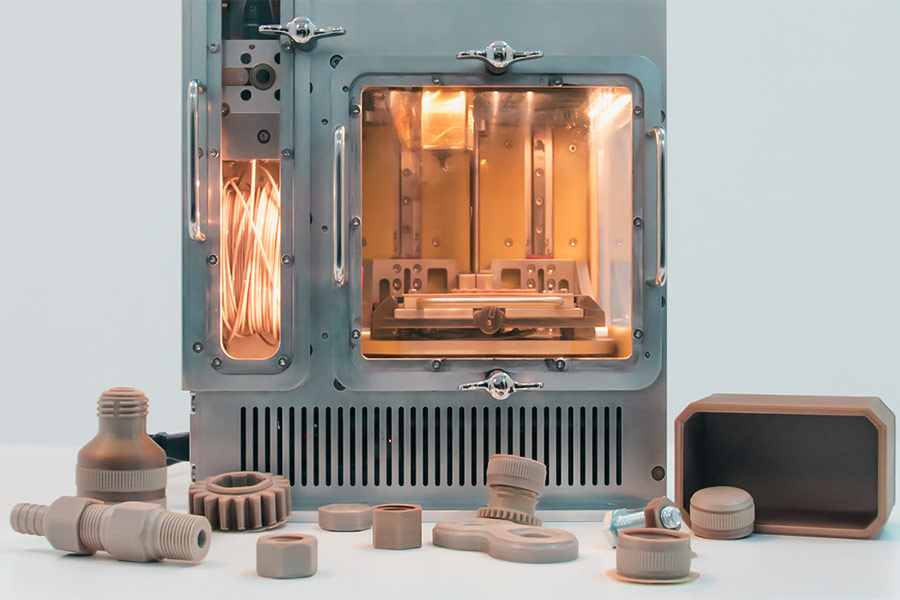

L'impression 3D révolutionne la logique de production grâce à la fabrication numérique. Du prototypage rapide d'engrenages industriels et de squelettes sur mesure pour usage médical aux composants légers pour moteurs de course, elle continue de repousser les limites de la fabrication.

Lien entre conception et production, les modèles imprimés en 3D sont devenus des outils efficaces pour valider la créativité. JS propose des services d'impression 3D professionnels couvrant les procédés FDM, SLA, SLS et l'impression métal, prenant en charge tous les aspects, du développement de prototypes à la production en petites séries, et facilitant l'innovation.

Pourquoi faire confiance à ce guide ? L'héritage professionnel de JS en impression 3D

Dans le domaine de l'impression 3D, JS possède plus de 10 ans d'expérience pratique et a mené à bien plus de 5 000 projets dans les secteurs de l'aérospatiale, de la médecine et de l'automobile. Notre équipe est composée d'experts en science des matériaux et en génie mécanique, certifiés ISO 9001 et détenant de nombreux brevets en matière de technologies d'impression.

Par exemple, nous avons amélioré la précision des modèles médicaux à ± 0,01 mm pour les clients en optimisant les paramètres d’impression par jet d’encre, tout en réduisant le coût des services d’impression 3D de 20 %.

Grâce à nos connaissances professionnelles approfondies et à notre expertise reconnue, chaque suggestion de ce guide a été validée par l'expérience pratique. Nous proposons non seulement des services standardisés aux imprimeries, mais aussi des solutions de modèles d'impression 3D sur mesure pour aider nos clients à innover efficacement dans leurs services d'impression 3D.

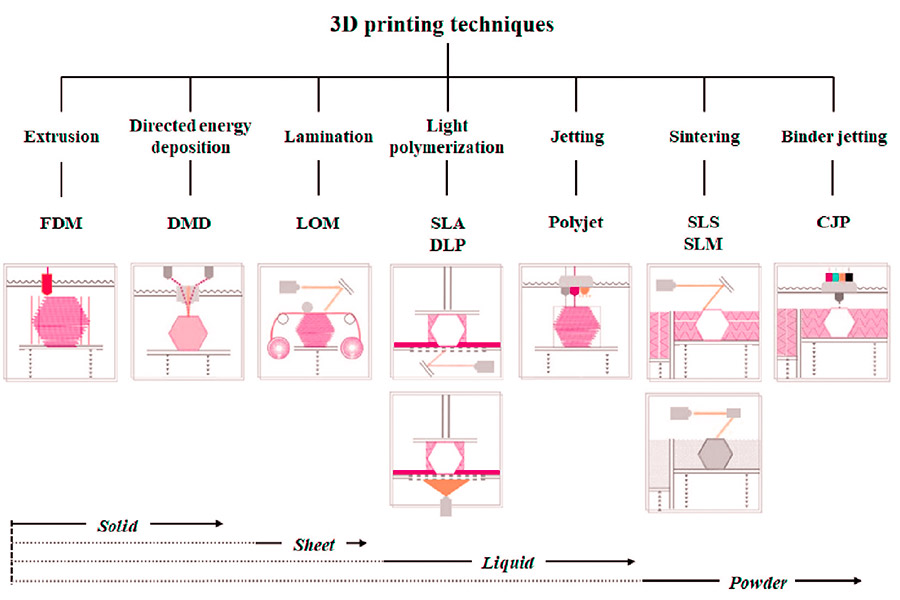

Quels sont les types de technologies d’impression 3D ?

1. Modélisation par dépôt de fil fondu (FDM)

- Principe : Moulage par dépôt en fusion, par chauffage de fibres plastiques par extrusion couche par couche.

- Caractéristiques : Faible coût, adapté au prototypage rapide , le processus de production efficace de JS peut optimiser sa vitesse.

- Application : Convient pour le prototypage économique dans les services d'impression.

2. Stéréolithographie (SLA)

- Principe : technologie de durcissement UV, la résine liquide est formée par durcissement UV.

- Caractéristiques : Haute précision (± 0,05 mm), surface lisse, adaptée aux structures complexes, répond aux exigences de fabrication de précision JS.

- Application : couramment utilisé pour les projets très détaillés dans les modèles d'impression 3D.

3. Frittage sélectif par laser (SLS)

- Comment ça marche : La poudre de nylon frittée au laser ne nécessite aucune structure de support.

- Caractéristiques : Haute résistance, adapté aux pièces fonctionnelles, la compatibilité métal/matériaux composites de JS peut élargir sa gamme d'applications.

- Application : C'est un choix idéal pour la production en série de composants fonctionnels dans les imprimeries.

4. Fusion multi-jets (MJF)

- Comment ça marche : Fusion sur lit de poudre à jet d'encre, solidification de la poudre de nylon couche par couche par fusion et chauffage infrarouge.

- Caractéristiques : Haute vitesse (3 fois plus rapide que SLS), détails élevés (± 0,08 mm), prise en charge de la production en série de composants fonctionnels et capacité d'adaptation à JS pour une production rapide et une optimisation des coûts.

- Application : Réalisez une livraison rapide grâce aux services d'impression 3D.

5. Fusion sélective par laser (SLM)

- Comment ça marche : Fusion laser de poudre métallique pour une fabrication haut de gamme.

- Caractéristiques : Haute précision (± 0,02 mm), résistance aux hautes températures, la technologie d'usinage de précision de JS peut encore améliorer la qualité du produit.

- Application : Utilisé dans l'impression 3D pour les domaines aérospatial et médical.

Comparaison des technologies d'impression 3D

| Type de technique | Vitesse | Coût | Type de matériau | Capacité de traitement de la complexité | Avantages associés à la société JS |

| FDM | Moyen | Faible | Plastiques tels que le PLA et l'ABS. | ★★★☆ | Optimisation efficace de la vitesse du processus de production. |

| SLA | Rapide (DLP) | Centre | Résine photosensible. | ★★★★☆ | Correspondance de haute précision standard JS ±0,005 mm. |

| SLS | Moyen | Centre | Nylon, TPU et autres poudres. | ★★★★☆ | Soutenir l’expansion des applications métal/composite. |

| MJF | Extrêmement rapide | Moyen-élevé | Nylon (PA12/PA11). | ★★★★★ | Amélioration de l'efficacité de la production par lots pour une livraison rapide. |

| SLM | Lent | Grand | Poudre métallique (titane, acier inoxydable). | ★★★★★ | La technologie d'usinage de précision garantit une grande complexité des pièces. |

- Une livraison rapide peut être obtenue en 1 à 2 semaines grâce à la technologie MJF, qui améliore l'efficacité de la production jusqu'à 3 fois par rapport au SLS conventionnel.

- La combinaison de la capacité d'usinage de précision ±0,005 mm de MJF, SLA et JS garantit que les composants répondent à des normes strictes dans les domaines de l'aérospatiale, de la médecine et d'autres domaines.

- La technologie MJF réduit le gaspillage de matériaux grâce au frittage par lots, ce qui, combiné à l'optimisation des processus de JS, réduit les coûts des clients de 20 % en moyenne.

Quel est l'effet de l'épaisseur de la couche d'impression FDM sur la résistance ?

Relation entre l'épaisseur de la couche et la résistance mécanique

1. Plus la couche est épaisse, plus l'adhérence intercouche est faible

- En impression FDM, chaque couche de plastique fondu doit être parfaitement collée à la précédente. Si la couche est épaisse (par exemple, 0,3 mm ou plus), la surface de contact entre les couches diminue, ce qui peut entraîner une baisse d'adhérence, notamment lorsque la direction de la force est parallèle au motif de la couche (par exemple, lors d'essais de traction).

- Suggestion d'optimisation : la société JS utilise par défaut une épaisseur de couche mince de 0,1 à 0,2 mm dans le service d'impression pour les composants à forte charge et améliore la résistance globale en augmentant la zone de contact entre les couches.

2. Plus la couche est épaisse, plus la structure est dense

- Une épaisseur de couche plus faible, par exemple 0,05 mm, réduit l'espace entre les couches, rendant la surface plus lisse et la structure interne plus uniforme. Cette densité contribue à disperser les contraintes et à éviter les faiblesses locales, augmentant ainsi la résistance aux chocs.

- Cas JS : Lors du service d'impression de pièces aérospatiales, JS contrôle l'épaisseur de la couche d'impression au niveau micrométrique pour garantir que les composants répondent aux normes de résistance aérospatiales.

Effet de l'épaisseur de la couche sur le sens d'impression

- La résistance des pièces FDM est anisotrope, c'est-à-dire qu'elle est généralement plus élevée dans le sens d'impression (axe Z) que dans le sens vertical (axe XY). Si le sens de chargement est perpendiculaire à la couche, l'impression en couches minces réduit le risque de superposition, tandis que les couches épaisses peuvent se rompre en raison de la faiblesse des liaisons entre elles.

- Solution : L'équipe d'ingénierie professionnelle de JS recommandera la combinaison la plus optimale de direction d'impression et d'épaisseur pour maximiser la résistance structurelle en fonction des exigences de conception du produit.

Équilibre entre l'épaisseur de la couche et les propriétés du matériau

1. Les couches épaisses permettent d'économiser du matériau mais sacrifient la résistance

- Les couches épaisses s'impriment rapidement et consomment moins de consommables, ce qui les rend idéales pour le prototypage rapide. Cependant, leur résistance peut être réduite en raison de défauts intercouches. Par exemple, lors de l'impression de plastique ABS avec une épaisseur de couche de 0,3 mm, la résistance à la traction peut être inférieure de 15 à 20 % à celle d'une couche de 0,1 mm.

- Optimisation des coûts : le service d'impression de JS utilise des algorithmes intelligents pour recommander automatiquement la solution d'épaisseur de couche la plus économique tout en garantissant la résistance, permettant aux clients d'économiser plus de 30 % des coûts de matériaux.

2. Les couches minces ajoutent de la résistance, mais prennent plus de temps à imprimer

- L'impression en couches minces peut améliorer la résistance, mais le temps d'impression est évidemment plus long. Par exemple, une couche de 0,05 mm nécessite une longueur six fois supérieure à celle d'une couche de 0,3 mm.

- Délai de service d'impression garanti : JS utilise un cluster d'imprimantes multi-buses industrielles, donc même si vous optez pour des couches ultra-fines, vous pouvez expédier dans les 1 à 2 semaines promises.

Sélection de l'épaisseur de couche dans les applications réelles

1. Pièces fonctionnelles vs. pièces d'affichage

- Pièces fonctionnelles (telles que manches d'outils, pièces mécaniques) : une épaisseur de couche de 0,1 à 0,2 mm est recommandée, en tenant compte à la fois de la résistance et de l'efficacité.

- Pièces d'affichage (telles que les modèles d'apparence) : une épaisseur de couche de 0,3 mm peut être sélectionnée pour réduire les coûts et accélérer la livraison.

- Service personnalisé : JS fournit une consultation technique gratuite et ajuste dynamiquement les paramètres d'épaisseur de couche en fonction des besoins du client.

2. Adaptation des propriétés des matériaux

- PLA/ABS : l'épaisseur de couche conventionnelle est de 0,1 à 0,3 mm et les couches minces peuvent améliorer les performances des détails.

- Matériaux nylon/composites : une épaisseur de couche de 0,05 à 0,15 mm est recommandée pour améliorer la ténacité.

- Bibliothèque de matériaux de service d'impression : la bibliothèque de matériaux de service d'impression de JS prend en charge plus de 50 types de matériaux, et chaque matériau a été testé pour l'épaisseur de la couche afin de garantir des performances de résistance optimales.

Quels paramètres déterminent la résolution d'impression SLA ?

Paramètres de base affectant la résolution d'impression SLA

1. Type de source lumineuse et taille des taches

- Source de lumière laser : le diamètre du spot est généralement de 10 à 100 microns, adapté à la bijouterie, à la dentisterie et à d'autres impressions 3D de haute précision modèles.

- Source lumineuse DLP : un point de lumière est projeté à travers un projecteur numérique et la taille des pixels détermine la résolution (par exemple 50 à 100 microns pour une projection 2K/4K).

- Impact : plus la taille des taches est petite, meilleurs sont les détails de l'axe X/Y, mais le temps d'impression peut augmenter.

2. Vitesse de numérisation et temps d'exposition

- Plus la vitesse de numérisation est lente, plus l'énergie d'exposition par unité de surface est élevée, plus la polymérisation est profonde ; si la numérisation est trop rapide, la polymérisation peut être incomplète.

- Direction d'optimisation : ajustement dynamique de la vitesse de numérisation (par exemple réduction de la vitesse de numérisation des détails) en fonction de la complexité du modèle.

3. Épaisseur de couche (résolution de l'axe Z)

- L'épaisseur de couche varie de 25 à 100 microns. Plus l' épaisseur de couche est fine, plus les détails de l'axe Z sont nets, mais le temps d'impression augmente linéairement.

- Par exemple, 50 microns pour le prototypage rapide et 25 microns pour les pièces de précision.

4. Propriétés de la résine

- Viscosité : Les résines à faible viscosité ont une bonne fluidité, permettent de remplir facilement de petites structures, mais la vitesse de durcissement doit être équilibrée.

- Photosensibilité : Les résines à haute photosensibilité sont sensibles à la lumière et peuvent se solidifier à faible énergie, réduisant ainsi le risque de déformation thermique.

5. Complexité de la géométrie du modèle

- Les structures en surplomb et les trous nécessitent un support supplémentaire ou des ajustements de stratégie en couches, ce qui peut se faire au détriment de la résolution locale.

- Méthode d'optimisation : La structure de support adaptative est générée par un logiciel de découpage de modèles.

En sélectionnant correctement les combinaisons de paramètres, les modèles d'impression 3D permettent une fabrication précise, de la validation du concept aux prototypes fonctionnels. Le service d'impression 3D de JS propose une assistance à l'optimisation des paramètres pour aider les clients à obtenir une résolution optimale en atelier.

Tableau de comparaison des paramètres et de suggestions d'optimisation

| Paramètres | Impact sur la résolution | Direction d'optimisation | Valeur typique |

| Type de source lumineuse | Laser > DLP (le laser a une précision supérieure à la même résolution). | Choisissez le laser pour les modèles de précision et le DLP pour la production de masse. | Laser : 50 μm / DLP : 100 μm |

| Taille du spot | Plus la tache est petite, plus les détails sont clairs. | Utilisez des têtes laser de haute précision ou une projection DLP 4K. | 50 μm (laser) |

| Vitesse de numérisation | Plus la vitesse est lente, plus le durcissement est complet. | Réduisez la vitesse dans les zones fines (par exemple 0,1 mm/s) et accélérez dans les grandes zones. | 50-200 mm/s |

| Épaisseur de la couche | L'épaisseur de la couche est réduite de moitié et la résolution de l'axe Z est augmentée de 4 fois. | Utiliser des couches minces (25 µm) pour les pièces de précision et des couches épaisses (100 µm) pour augmenter la vitesse. | 50 μm (standard) |

| Viscosité de la résine | La faible viscosité améliore la fluidité et la capacité de remplissage des détails. | Utiliser des résines spéciales (par exemple des résines transparentes avec une viscosité ≤1500cP). | 500-2000cP |

| Angle de surplomb du modèle | Si l'angle est trop petit, un support dense est nécessaire et le blocage de la lumière affecte le durcissement. | Évitez les surplombs < 45° ou ajoutez des supports auxiliaires dans la conception. | ≥60° (non supporté) |

En sélectionnant correctement les combinaisons de paramètres, le modèle d'impression 3D peut réaliser une fabrication précise, de la vérification du concept aux prototypes fonctionnels.

Quelle technologie d’impression est la plus stable dans les environnements à haute température ?

1. Impression 3D de matériaux métalliques (environnement à haute température préféré)

SLM/DMLS (fusion/frittage sélectif par laser)

- Résistance à la chaleur : Les matériaux tels que l'alliage de titane (Ti6Al4V, point de fusion 1668°C) et les superalliages à base de nickel (Inconel 718, point de fusion 1390°C) peuvent résister à des températures élevées pendant plus de 600° C.

- Stabilité : Le laser fait fondre la poudre métallique couche par couche, le tissu est compact et la résistance au fluage est forte.

- Assistance au service d'impression 3D : les ateliers d'impression réduisent les contraintes résiduelles et préviennent la déformation thermique en optimisant la puissance du laser, la vitesse de numérisation et les stratégies de refroidissement.

2. Technologie d'impression 3D céramique (potentiel de résistance aux températures ultra-élevées)

SLA/DLP (céramiques photopolymérisables)

- Résistance à la chaleur : Les céramiques d'alumine (Al2O3, point de fusion 2050°C) et d'oxyde de zirconium (ZrO2, point de fusion 2700°C) peuvent supporter des températures supérieures à 1500°C.

- Stabilité : Les ébauches en céramique nécessitent un frittage à haute température (supérieure à 1600°C), la densité est proche des valeurs théoriques et le coefficient de dilatation thermique est faible.

- Assistance au service d'impression 3D : les imprimantes fournissent une gamme complète de services allant de l'impression au dégraissage et au frittage pour garantir que les pièces en céramique sont sans fissures et de taille stable.

3. Impression 3D de plastique technique haute performance

FDM (Modélisation par dépôt en fusion)

- Matériaux résistants à la chaleur : PEEK (point de fusion 343°C), ULTEM (point de fusion 335°C) et autres plastiques techniques spéciaux.

- Stabilité : Le PEEK conserve sa résistance après une utilisation prolongée à 260°C, mais la température d'impression (280-320°C) et les conditions de refroidissement doivent être optimisées.

- Assistance au service d'impression 3D : les ateliers d'impression utilisent des équipements FDM de qualité industrielle (tels que la série Stratasys Fortus) avec des thermostats pour réduire la déformation.

SLS (frittage sélectif par laser)

- Résistance à la chaleur : composites nylon + fibre de verre/fibre de carbone avec une résistance à la température à court terme jusqu'à 180°C.

- Stabilité : Le frittage laser est compact, mais s'oxyde facilement à haute température pendant une longue période et nécessite une protection par revêtement de surface.

- Assistance au service d'impression 3D : les ateliers d'impression fournissent des services de modification de matériaux (tels que l'ajout de retardateurs de flamme) pour améliorer la résistance à la température.

- Avantages : L'impression 3D plastique est peu coûteuse, le temps de cycle est court, adaptée aux environnements à température moyenne et élevée (par exemple, collecteurs d'admission d'automobile, radiateur électronique, etc.).

Recommandations de sélection de technologies pour les scénarios à haute température

| Température de la scène | Technologie recommandée | Principaux avantages | Principales capacités des imprimeries |

| 600-1000℃ | Métal SLM/DMLS. | Haute résistance et résistance au fluage. | Equipement laser, environnement sous vide, traitement thermique. |

| 1000-1500℃ | Céramique SLA/DLP. | Résistance aux températures ultra élevées et à la corrosion. | Matériaux céramiques spécialisés et procédé de frittage à haute température. |

| 200-600℃ | PEEK FDM, Nylon SLS. | Économique et léger. | Modification d'équipements et de matériaux de qualité industrielle. |

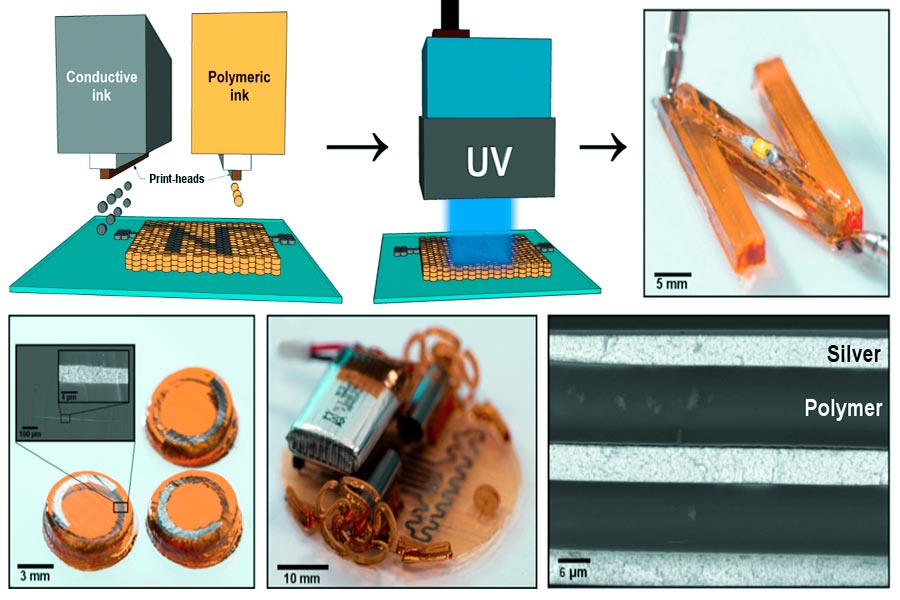

Comment réaliser un empilement de couches en impression 3D à jet d'encre ?

La technologie d'impression par jet d'encre consiste à superposer des matériaux liquides pour créer des objets tridimensionnels. Son cœur de métier repose sur un contrôle de haute précision du jet et du séchage. Les étapes de mise en œuvre et les technologies clés sont les suivantes :

1. Préparation des matériaux : Adaptation des milieux liquides

- Résine photosensible : le matériau le plus couramment utilisé qui nécessite un durcissement rapide et une stabilité de viscosité élevée.

- Matériau de support : Matériau hydrosoluble ou fusible utilisé pour soutenir temporairement des structures complexes.

- Optimisation de l'impression par jet d'encre : la précision d'injection de la buse (généralement de 20 à 100 microns de diamètre, par exemple) doit être ajustée en ajustant des paramètres tels que la viscosité du matériau et la tension superficielle.

2. Tête d'impression à jet d'encre : injection de gouttelettes de précision

Technologie d'entraînement piézoélectrique ou de moussage thermique :

- Céramique piézoélectrique : La céramique piézoélectrique se déforme sous l'effet des changements de tension et la cavité d'encre est comprimée pour produire de minuscules gouttelettes.

- Moussage thermique : Chauffage local de l'encre pour former des bulles, favoriser la pulvérisation des gouttelettes.

- Collaboration multi-buses : les têtes d'impression à jet d'encre de qualité industrielle intègrent des centaines de buses pour réaliser un seul balayage sur une grande surface.

- Planification de chemin en couches : le logiciel découpe les modèles 3D en segments 2D et la tête à jet d'encre pulvérise des couches de matériau le long du chemin.

3. Empilement couche par couche : moulage par solidification en gouttelettes

- Photodurcissement (UV/LED) :

- Après chaque couche de résine liquide pulvérisée, solidifiez-la immédiatement avec une lumière UV ou une lumière LED pour former une fine couche solide.

- Contrôle précis : l'intensité lumineuse et le temps d'exposition doivent être adaptés aux caractéristiques de solidification du matériau (par exemple, technologie SLA/DLP).

- Durcissement thermique : certains matériaux (tels que certains liants en poudre de nylon) sont chauffés pour initier des réactions de réticulation.

- Empilage multicouche : répétez le processus de durcissement par pulvérisation jusqu'à ce que la structure tridimensionnelle soit complète (l'épaisseur de la couche est généralement de 20 à 100 microns).

4. Post-traitement : amélioration et optimisation de surface

- Retrait de la structure de support : dissoudre ou faire fondre le matériau de support temporaire.

- Traitement de surface : Meulage, ponçage ou polissage chimique pour éliminer l'effet de marche.

- Maintenance de dernière minute : certains matériaux nécessitent un durcissement secondaire pour améliorer les performances mécaniques.

Comment choisir les matériaux de support pour les modèles d'impression 3D complexes ?

1. Principe d'adaptation structurelle

Structure en porte-à-faux (>45°) :

- PVA/HIPS : Échafaudage soluble pour la solubilité dans l'eau ou l'élimination des solvants.

- Exemple : Dans l'impression de modèles 3D de ponts inclinés, le support PVA peut être retiré par solubilité dans l'eau pour éviter d'endommager les détails de l'outil.

Structure du pont (longue portée) :

- Tiges de support ABS/nylon : résistantes aux hautes températures et à la casse lors de l'impression (comme le modèle de bras robotisé).

- Par exemple, le support HIPS peut résister à des températures élevées lors de l'impression de grilles dans des modèles 3D pour éviter toute casse pendant l'impression.

2. Correspondance et séparation des matériaux

Combinaison facile à peler :

- PLA+PVA : Faible adhérence, finition lisse.

- Exemple : Les modèles 3D en résine transparente imprimée correspondent au support PVA et se dissolvent dans l'eau sans résidus.

Combinaison de dissolution chimique :

ABS+HIPS : La citronine est nécessaire pour dissoudre l'échafaudage et convient aux pièces internes complexes telles que les composants d'engrenage.

3. Exigences de performance réelles

- Scénario thermique : Supports céramiques/métalliques : résistants aux hautes températures (par exemple impression en alliage de titane) nécessitant un pelage mécanique.

- Contrôle du retrait : Le taux de retrait du matériau de support est plus proche de celui du matériau du modèle (par exemple PETG + support PETG).

4. Efficacité post-traitement

Retrait rapide :

- Soluble dans l'eau (PVA) : Convient aux impressions de taille moyenne et petite , réduisant le temps de post-traitement (taille moyenne et petite préférées).

- Décollage manuel (TPU) : Faible coût mais nécessite une manipulation fine.

Plan de protection de l'environnement : Il est conseillé de sélectionner des matériaux biodégradables (par exemple des matériaux biodégradables à base de PBDE) pour réduire les coûts de traitement des déchets liquides.

5. Adaptation de l'imprimante

Équipement FDM :

- Co-supporté : PLA/PVA/HIPS, optimisation de l'effet de séparation, séparation optimisée en ajustant la température de la buse.

- Exemple : impression de modèles 3D de sphères creuses avec support HIPS, surface lisse à la vapeur d'acétone.

Équipement SLA/DLP :

- Soutenu par une résine soluble, il a été durci par lumière ultraviolette puis trempé et retiré directement.

- Par exemple, lors de l’impression de modèles 3D d’engrenages de précision, les supports en résine conservent les détails microscopiques.

JS peut-il réaliser des composants fonctionnellement gradués grâce à l'impression 3D multi-matériaux ?

1. Prise en charge de la technologie d'impression multi-matériaux

Les services d'impression 3D de JS incluent les technologies d'impression MJF et composite métal/céramique, qui peuvent changer différents matériaux (par exemple métal-céramique, carbure-polymère) au cours du même processus d'impression pour obtenir des changements de gradient continus ou segmentés dans la composition du matériau.

2. Compatibilité des matériaux et conception du gradient

Grâce aux services d'impression 3D de JS, les clients peuvent choisir parmi une variété de combinaisons de matériaux, notamment des métaux, des céramiques et des composites, et concevoir librement la microstructure des composants à gradient fonctionnel (tels que la couche résistante à l'abrasion + couche de substrat).

3. Optimisation des processus et assurance des performances

L'équipement de qualité industrielle de JS prend en charge le contrôle de l'épaisseur (± 0,005 mm) et la gestion de la température pour garantir une résistance de liaison d'interface uniforme et une transition de gradient sur différents matériaux et répondre à des conditions de travail extrêmes telles que des températures et des pressions élevées.

4. Solutions personnalisées

Pour des domaines tels que l'aérospatiale et les dispositifs médicaux, l'équipe de JS peut fournir une gamme complète de services, depuis la sélection des matériaux et la conception de la structure à gradient jusqu'au retraitement, tels que :

- Pièces de moteur aérospatial : structure à gradient de substrat en alliage de titane + revêtement barrière thermique en céramique.

- Implants orthopédiques : Conception biomimétique à squelette métallique + revêtement céramique bioactif.

Résumé

En tant que technologie disruptive, l'impression 3D continue de stimuler le changement dans la fabrication avec ses divers types de processus (par exemple FDM, SLA, impression sur métal, etc.) et une large gamme de scénarios d'application (de la fabrication industrielle à l'innovation médicale).

Qu'il s'agisse de la production efficace de pièces complexes à gradient fonctionnel ou de l'itération rapide de modèles personnalisés , les services d'impression 3D font preuve d'une flexibilité et d'une rentabilité irremplaçables. Les prestataires de services technologiques représentés par JS ont encore abaissé les exigences technologiques en intégrant l'impression multi-matériaux, le contrôle précis des processus et le soutien de toute la chaîne industrielle, permettant ainsi aux entreprises de se concentrer sur l'innovation en matière de conception et la création de valeur.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série JS. Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau Longsheng. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifier les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la tôlerie , l'impression 3D , le moulage par injection , l'emboutissage des métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir JS Technology, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.cncprotolabs.com

FAQ

1. L’impression SLS nécessite-t-elle un support ?

L'impression SLS ne nécessite généralement aucun support. La poudre de nylon non frittée enveloppe naturellement le modèle pour éviter son effondrement à l'air. Seules quelques conceptions complexes nécessitent un faible support auxiliaire, ce qui simplifie grandement le processus de retraitement.

2.Quelle technologie est adaptée à l’impression de pièces transparentes ?

La technologie SLA est adaptée à l'impression de pièces transparentes. Elle utilise une résine photosensible qui durcit sous UV. La surface est lisse et transparente. Elle est idéale pour la fabrication de modèles transparents de haute précision (comme des pièces optiques).

3. Quel est l'impact de l'épaisseur de la couche FDM ?

L'épaisseur de la couche FDM influence le lissé de la surface, le temps d'impression et la résistance de l'impression. Plus la couche est épaisse, plus le motif est visible et plus l'impression est rapide, mais l'intensité peut être réduite.

4. Quelle taille de pièce l'impression 3D peut-elle produire ?

Les appareils d'impression 3D de qualité industrielle peuvent fabriquer de grandes pièces de mètres (comme des pièces aérospatiales), tandis que les appareils de bureau sont généralement limités à quelques dizaines de centimètres et conviennent aux petits modèles ou prototypes.