Moulage par injectionest l'un des principaux processus de l'industrie manufacturière moderne. Il est largement utilisé dans les biens automobiles, médicaux, électroniques et de consommation. À son cœur, les matériaux en plastique ou en silicone sont fondus par chauffage, injectés dans une cavité de moisissure sous haute pression, refroidis et solidifiés pour former des pièces de moulage précises.

Sur la base des avantages techniques de la fabrication de précision JS, ce document résume les principaux facteurs de réussite de la moulure par injection du point de vue de la conception et de l'ingénierie.

Quelles sont les considérations d'ingénierie dans la phase de conception du moulage par injection?

1. conception d'épaisseur de paroi

L'épaisseur de la paroi doit être uniforme (1 à 4 mm recommandée) pour éviter les marques de rétrécissement ou la déformation causées par une pression d'injection de moulage inégale. Par exemple, JS Company a optimisé le gradient d'épaisseur de paroi par analyse du flux de moisissure et tolérance contrôlée à ± 0,05 mm.

Les zones épaisses doivent être conçues avec des côtes de réduction du poids (comme les structures en nid d'abeille) pour réduire le temps de refroidissement et améliorer la résistance structurelle des pièces de moulage par injection.

2.Ceet des exigences de démolition

Pente de surface externe ≥ 0,5 ℃, structure de pores intérieurs ou de curseur ≥2 ℃ pour assurer un démollante lisse après l'injection de moulage. JS a optimisé la conception de la pente ducomposants de la voitureà démêler l'efficacité de 40%.

3.Optimisant le chemin d'écoulement de la fusion

Selon les caractéristiques de moulage par injection, choisissez la porte latérale, la porte d'identité ou le système d'écoulement de la chaleur. JS, par exemple, peut réduire les déchets à froid jusqu'à 30% en utilisant des canaux thermiques pour fabriquer des composants électroniques sophistiqués.

La position de la porte doit éviter la vue externe, équilibrer le remplissage de la matrice multi-cavité et éviter l'influence de la soudure sur la force.

4. Relatement entre les caractéristiques des matériaux et la conception de moisissures

Les matériaux cristallins (tels que PA66) ont un taux de retrait allant jusqu'à 2% et nécessitent une correction de taille grâce à un facteur de compensation de moisissure (généralement 0,5 à 1,5%). Le logiciel d'analyse de flux de modèle de JS prédit une erreur de retrait ≤ 0,2%.

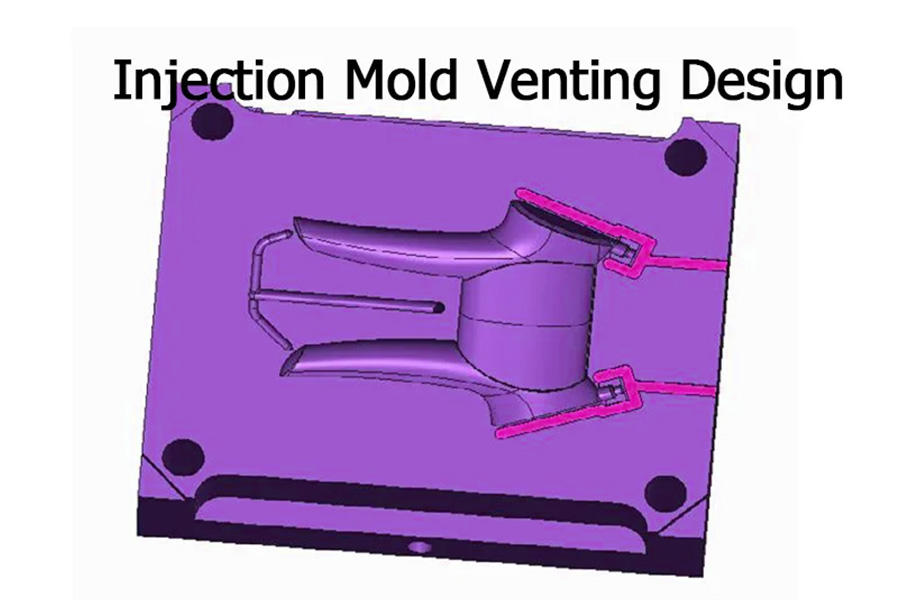

5.

Les rainures d'échappement (profondeur 0,02-0,04 mm) sont conçues sur la surface de séparation ou à la broche supérieure pour éviter le piégeage du gaz en raison de la pression de fusion pendant l'injection de moulage. L'efficacité de l'échappement JS est améliorée de 25% par vide assistétechnologie d'échappement.

6. Rester le renforcement et le soutien

L'épaisseur de renforcement recommandée est de 0,6 fois l'épaisseur de la paroi et l'espacement ≥ 2 fois l'épaisseur de la paroi, satisfaisant ainsi aux exigences de charge et évitant le risque de rétrécissement.

7Conception de surface de classification

Lignes de typedevrait être caché devueetcoïncideravec l'ouverture et la fermeturedirectionde moisissure d'injection. Par exemple, JSse développeStructures de séparation coulissantes pour les composants de l'électronique grand public àprévenirFlybys.

8. Composants endettés et renforts locaux

Les inserts métalliques doivent être préchauffés (par exemple 120-150 ℃) afin d'arrêter la fissuration de la contrainte liée à la différence de température sous moulage par injection. Le système de positionnement embarqué breveté de JS peut mettre le décalage en position à ± 0,1 mm.

Comment choisir des matériaux thermoplastiques en ingénierie d'injection en ingénierie?

1.Sposition par fonction: Type de matériau basé sur les besoins de performance

- Résistance mécanique: pour les pare-chocs automobiles qui nécessitent une résistance à l'impact, l'alliage PC / ABS optimal offre une ténacité élevée de PC et une flux de l'ABS, adapté au complexeprocessus de moulage en plastique.

- Résistance à la température: les connecteurs électroniques doivent résister à la température de soudage, PA46 avec un point de fusion à 295 ° C est meilleur que PA66, et un taux de cristallisation convient aux processus de formation à grande vitesse.

2. Réglage du processus: Compatibilité des propriétés des matériaux avec des conditions de moulage par injection

Classification des liquidités:

- Matériaux à faible viscosité (par exemple PP): Convient aux composants de moulage en plastiques à parois minces, les portes de moule peuvent être réduites en taille.

- Matériaux à forte viscosité (par exemple PET): exigences élevées de pression d'injection, largement appliquées aux composants de précision tels que le moulage par injection d'engrenages.

Contrôle de retrait:

Les plastiques cristallins tels que l'AP et le PBT réduiront le taux de 2% à 3% et nécessiteront une conception de compensation de moisissure pour compenser la déformation, la précision du moulage en plastique repose fortement sur laquelle est critique.

3. Équilibre des coûts: la rentabilité des matériaux et les demandes de production de masse

ABS: équilibré et complet, largement utilisé dans les boîtiers d'appareils domestiques (15% de l'utilisation mondiale du plastique), adapté au traitement personnalisé de petite et moyenne taille.

PP: faible densité (0,9 g / cm), coût unitaire inférieur à celui des plastiques d'ingénierie, couramment utilisés dans les intérieurs automobiles (par exemple les panneaux de porte).

4.Cutances d'exception: une percée matérielle dans des conditions de travail extrêmes

- Résistance chimique: les dispositifs médicaux nécessitent un accès au désinfectant. Le PPSU a une forte résistance à l'oxydation, une viscosité de fusion stable et convient aux environnements de moulage en plastique d'une salle propre.

- Biocompatibilité:Stylo à insulineLes ingrédients doivent être testés ISO 10993, il n'y a aucun risque de précipitation du COC et une faible absorption d'eau assure une stabilité à long terme du stockage.

5. matériaux bornes et économie circulaire

Matériaux à bioss:

- Acide polylactique: Le cycle de dégradation est contrôlé, mais la température de moulage par injection (170-200 ° C) doit être optimisée pour éviter la déformation et la rendre adaptée aux biens de consommation rapides emballés.

- PHA (polyhydroxylalkylate): biodégradable dans l'océan, mais avec une faible résistance à la fusion, nécessite l'ajout d'un renforcement de fibre de verre à 20% pour les bouées de l'océan.

Cycle de régénération:

RPET: Il doit être séché à moins de 0,02% d'humidité. Son taux de cristallisation est lent et la durée de conservation doit être étendue afin d'augmenter lemoulage en plastiquesortir.

Influence de la conception d'échappement des moisissures sur la qualité de l'injection?

La conception de l'échappement des moisissures affecte directement la sortie et les performances du produit. Le système d'échappement raisonnable peut optimiser le débit de fonte, réduire les défauts et améliorer l'efficacité de la production. Voici des stratégies d'impact et d'optimisation spécifiques:

1.Réduction de gaz piégés et de défauts de combustion

- Pendant le moulage par injection, le matériau fondu remplit la cavité du moule à grande vitesse. Si l'échappement n'est pas lisse, il est facile de produire une rétention de gaz, entraînant une combustion de surface ou une porosité interne des produits.

- Conception d'échappement dusurface de séparationest la clé de la conception de moulage: rétention de rainures d'échappement de 0,02-0,04 mm, associées aux lacunes dans la buse ou le curseur, réduit le risque de piégeage de plus de 80%.

2. Improve la ligne de fusion d'apparence

- La ligne de fusion est un problème courant dans l'injection de porte, et il est facile de produire des défauts d'apparence ou une faiblesse de la force.

- L'optimisation du chemin d'échappement peut guider le flux ordonné de la fonte et contrôler la position de la ligne de fusion. Par exemple, dans un moule automobile d'un réflecteur de phares, le rendement passe à 98% en ajustant la direction de l'auge d'échappement pour déplacer le fil de soudure de la surface visible à la surface invisible.

3. détresse de la révent

- Les résidus de gaz peuvent provoquer un refroidissement local inégal, provoquant une déformation du produit.

- Dans la conception de moulage de la dépérisation de cavité profonde, la structure d'échappement en spirale ou en couches utilisées pour équilibrer la pression dans la cavité, et la différence de différence de taux de retrait est contrôlée à 0,3%.

4. Améliorer la douceur de la surface

Un mauvais échappement peut provoquer une friction entre la fusion et l'air, créant ainsi des terres ou des modèles atomisés, qui affectent la brillance.

Le moule miroir nécessite un contrôle précis de la profondeur de la rainure d'échappement à 0,01 mm et un système d'assistance de vide pour obtenir un supersurface lisseavec RA ≤0,02 μm.

5. optimiser l'efficacité de la production

- Un mauvais échappement peut prolonger le temps d'isolation, conduisant à un temps de cycle plus long.

- La simulation CAE peut raccourcir le cycle de moulage par injection de 10% à 15%. Récemment, JS a adopté une conception d'échappement multi-points dans un panel d'appareils domestiquesprojet de moisissure, réalisant une augmentation de 20% de la capacité de production quotidienne.

Quelles sont les normes de conception de la profondeur de la rainure d'échappement du moule?

Voici des points et des exigences de conception spécifiques, ainsi que des conditions d'application réelles et des types de besoins en moulures en plastique:

1. plage de profondeur basique et modification des matériaux

| Type de matériau | Plage de profondeur de rainure d'échappement | Faits saillants de conception |

| Plastiques universels (ABS / PP) | 0,02-0.04 mm | Évitez le débordement de fonte et s'adaptez à la pression de moulage par injection conventionnelle. |

| Plastique à forte viscosité (PC / POM) | 0,04-0,06 mm | Compensation pour la résistance à l'écoulement des matériaux à forte viscosité. |

| Plastiques transparents (PMMA) | 0,01-0,03 mm | Empêcher les traces d'échappement d'affecter les performances optiques. |

2. Paramètre de processus et corrélation de structure

| Conditions de traitement | Réglage de la profondeur de la rainure d'échappement | Stratégie d'adaptation de moulage en plastique |

| Moulage par injection à haute pression (> 100MPA) | Approfondir à 0,05-0,08 mm | Coopérez avec le système d'écoulement thermique pour réduire le risque de gaz piégé. |

| Temps de maintien long (> 10 secondes) | Réduire à 0,02-0,03 mm | Évitez le reflux de gaz, provoquant des marques de retrait. |

| Matériaux renforcés de fibre (par ex. PA + GF) | 0,01-0,02 mm | Empêcher la fibre de verre de colmater le passage d'échappement. |

3. Direction de l'innovation et contrôle de la qualité

| Objectifs de contrôle de la qualité | Standard de profondeur de rainure d'échappement | Méthodes de test | Cas d'optimisation JS |

| Prévention de la combustion (défauts de surface) | ≥0,03 mm | Analyse du débit + test de rugosité de surface. | Le taux de combustion du moule à coquille du téléphone portable est passé de 5% à 0,5% en approfondissant la rainure d'échappement (0,04 mm). |

| Améliorer la douceur de la surface | ≤0,02 mm | Instrument de mesure + inspection visuelle. | Le moule à lentilles optiques utilise une rainure d'échappement gravée au laser (0,015 mm) avec du RA ≤0,02 μm. |

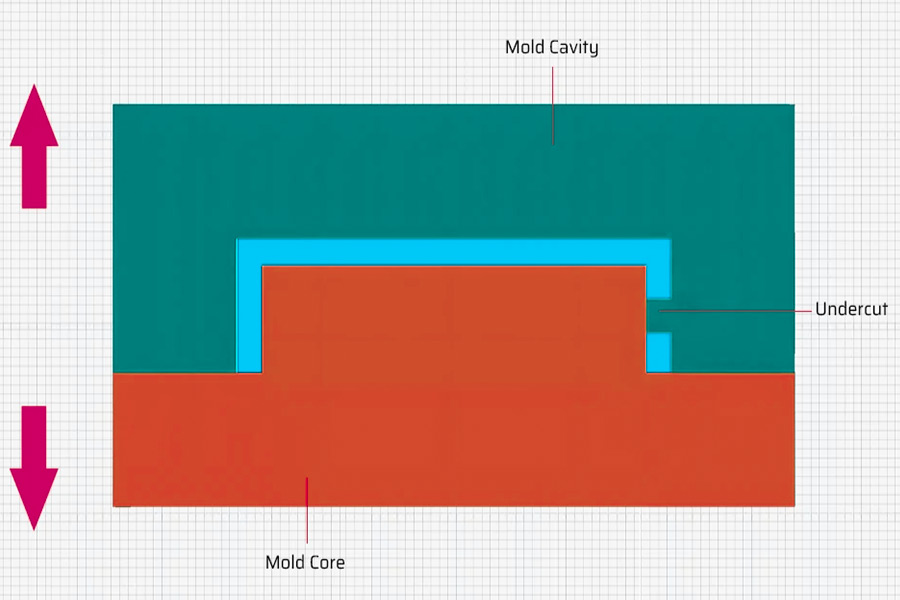

Comment rétablir la structure de la boucle inversée lors de la conception de pièces moulées par injection?

1. SPERSION DE DÉMUDLISATION

Nous utilisons une broche de guidage en pente pour déplacer le curseur afin d'atteindre la démoud latérale. Il utilise un mécanisme de liaison mécanique pour permettre aux produits avec des contre-dépouilles d'être démouffrés facilement à partir du moule. L'angle de la broche de guidage en pente doit être maintenu entre 5 et 15 ° par les ingénieurs. Une telle gamme d'angles peut garantir que l'ensemble du processus de démonstration est fiable et lisse.

En application pratique, nous avons rencontré des problèmes de démonstration pourmoulage en silicone. Afin de résoudre ce problème, nous avons pulvérisé une fine couche de revêtement PTFE à la surface du curseur. Le matériau peut réduire avec succès l'adhésion du silicone. Prenant l'exemple de l'affaire que nous avons développée pour un client médical, en concevant un système de plusieurs curseurs travaillant ensemble en synchronisation les uns avec les autres, la force de démonstration a finalement été réduite de près d'un tiers.

2. Technologie de démonuration éjecteur en verre

Nous utilisons une tige d'éjecteurs en pente en combinaison avec un système de broches d'éjecteur pour terminer la démoud. Le mécanisme libère la structure de contre-dépouille du moule à travers une action inclinable. Les concepteurs doivent définir l'angle de l'éjecteur en pente en fonction des caractéristiques du matériau. Par exemple, lorsqu'il s'agit de produits élastiques tels que le silicone, il est recommandé que l'on utilise un angle d'éjecteur en pente de plus de 7°, qui a pour effet de ne pas étirer le produit pendant la démoud.

Dans la production réelle de moulage par injection, nous avons développé une solution d'éjection en pente segmentée pourMatériaux TPUavec une élasticité élevée. L'amélioration réduit la distance mobile lorsqu'il est démodé à seulement 2 mm. Par exemple, avec le moule à bouton de silicone automobile que nous avons développé, après avoir appliqué ce système de démonuration éjecteur en pente, même les structures petites et précises peuvent être parfaitement démoudites.

3. Technologie de démonstration assistée par l'hydraulique

Le mécanisme de mouvement externe du moule est entraîné par le système hydraulique. Il convient particulièrement au traitement des produits de grande taille ou de structure de cavité profonde. Le cylindre hydraulique est utilisé comme source d'alimentation et a la capacité de fournir une force de démonstration stable.

Dans la conception, deux cylindres hydrauliques sont généralement conçus pour fonctionner ensemble afin que les forces de démonstration des deux côtés du moule puissent être complètement synchronisées. Nous avons implémenté ce système sur un accessoire de voiture spécifique. Le fonctionnement coordonné des deux cylindres rend l'ensemble du processus de démonstration plus stable et plus fiable, éliminant ainsi en substance le problème de la déformation du produit.

4. Technologie de démonstration de la broche de bilan

Nous prenons un mécanisme de broche de flexion pour éliminer le problème de démoultage des structures de sous-dépréciation peu profondes. À l'ouverture de la moisissure, la broche de flexion se pliera comme un levier pour faire glisser le composant de contre-dépouille du produit. Afin d'empêcher le matériau en caoutchouc souple adhérant à la broche de flexion, nous pulvériserons le revêtement anti-bâton en téflon sur leflexionsurface de la broche.

Dans la pratique de production, nous avons particulièrement conçu un moule à joint en silicone électrique avec une broche de flexion du système de réinitialisation à ressort. Dans plusieurs tournées d'essai d'essai, nous avons déterminé que l'ajustement de l'angle de la broche de flexion réduirait considérablement la résistance à la démoulement. Enfin, avec ce plan de mise à niveau, il y a 20% plus d'efficacité dans la production.

5. dans la technologie de démollante de coupe chaude et à chaud

Nous appliquons une lame de chaleur qui coupe la connexion du produit au coureur directement dans le moule. Le système exige un contrôle précis de la température de la lame, généralement entre 200 et 300 ℃. À basse température, il ne coupera pas, tandis qu'à haute température, il brûlera facilement le matériau.

Par exemple, lorsque nous avons fabriqué le moule de la sangle de montre en silicone, nous avons utilisé cette technologie de coupe chaude avec un robot pour absorber les pièces. Par rapport aux technologies traditionnelles, ce système n'a pas besoin de l'étape de coupe suivante et économise l'usine directement 15% du coût de production.

Quelles sont les exigences pour renforcer la disposition des côtes lors de la conception de pièces moulées par injection?

1.Ratio de l'épaisseur de la paroi à l'épaisseur de renforcement

- Les tendons renforcés sont généralement de 0,5 à 0,7 fois plus épais que le mur du produit pour éviter les marques de retrait ou le refroidissement inégal en raison de changements soudains de l'épaisseur de la paroi.

- Adaptations de moulage en plastique: dans les composants à parois minces (par exemple, les boîtiers électroniques), l'épaisseur des côtes doit être plus mince (par exemple, 0,3-0,4 mm) pour éviter une résistance excessive à une résistance excessive àfaire fondre.

2. Direction et logistique de la réalisation

- Association du débit: le renforcement doit être disposé le long de la direction d'écoulement de la masse fondue en injection pour réduire la résistance à l'écoulement et éviter la rétention du gaz.

- Dans les structures complexes, telles que les tableaux de bord de voiture, les côtes se forment à 45 ° par rapport aux pistes, équilibrant l'efficacité de remplissage et la résistance structurelle.

3. Conception de dissipation de spaçage et de chaleur

- Norme d'espacement: les barres en acier doivent être espacées deux fois plus épaisses pour assurer le refroidissement uniforme et empêcher la déformation de surchauffe locale.

- Fonctionnement spécifique: Dans les composants de moulage en plastique de haute précision tels que les connecteurs, un espacement des côtes trop petit entraînera un mauvais échappement à la matrice, qui doit être optimisée grâce à la simulation CAE.

4. Angle de démollante

- Exigence de pente: La racine de la bande de renforcement doit être conçue avec une pente démollante ≥ 0,5 ° pour éviter d'endommager le produit pendant le démollante.

- Adaptation de processus: les racines des côtes de profondeurcomposants de la cavité(comme les doublures d'appareil domestique) doivent adopter une pente progressive pour empêcher le blocage de l'échappement des moisissures.

5. Concentration de contraintes

- Transition d'angle arrondie: angle r ≥ 0,3 mm aux articulations des barres d'armature pour réduire la concentration de contrainte et améliorer la résistance à la fatigue.

- Condition: à l'aide de poignées d'outils de moulage en plastique, les côtes sans coins arrondies sont sujets à la fissuration en raison de la contrainte d'assemblage et de l'optimisation JS pour prolonger leur durée de vie de 50%.

Pourquoi choisir JS pour traiter les pièces moulées par injection?

La garantie de précision 1.Ultra-hauteur

Les tolérances ± 0,005 mm, le contrôle de précision du diamètre du fil des cheveux, garantissent que le moulage par injection répond pleinement aux exigences d'assemblage et réduit les coûts d'entretien ultérieurs.

2. Capacité de livraison RAPID

Leader de l'industrie 1 à 2 semaines livraison rapide, pour vous aider à prendre une longueur d'avance sur le marché, en particulier pour les commandes d'urgence.

3. Solutions de matériaux complets

Couvrant plus de 50plastiques spécialisés(comme PA66, POM, PC, etc.), des options personnalisables des matériaux conventionnels aux matériaux résistants à la température / corrosion élevées sont disponibles pour répondre aux exigences de différentes zones.

4. Optimisation du coût Technologie noire

Le processus d'origine réduit les coûts de production de 20% et peut vous aider à atteindre une qualité supérieure sur le même budget grâce à une planification intelligente et à une amélioration de l'utilisation des matériaux.

5Professionnelescorte tout au long duentierprocessus

Nos ingénieurs expérimentés de 20 ans fournissent un service mature complet, de l'optimisation de la conception au débogage des moisissures d'essai. Le taux de réussite des pièces structurelles à haute complexité est supérieur à 95%, raccourcissant considérablement le cycle de recherche et de développement.

Résumé

Le moulage par injection est non seulement une application de la pratique de la science des matériaux, mais est également profondément la combinaison de l'ingénierie et de la numérisation des machines de précision.Fabrication de précision JSPrend une tolérance d'usinage de ± 0,005 mm comme point central, combine profondément le concept de moulage avec la technologie de fabrication intelligente et construit une base de données croisée de matériaux et de matrice de processus automatisées.

Dans les 20 ans suivant l'accrétion technologique, nous avons soutenu plus de 300 entreprises pour transcender les barrières de conception et sauter leur chemin du concept à la fabrication de volumes.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSIl n'y a pas de représentations ou de garanties, expresses ou implicites, quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, une qualité de matériau et un type ou une fabrication via le réseau Longsheng. C'est la responsabilité de l'acheteurExiger une citation de piècesIdentifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients, et nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,Estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe, certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à petit volume ou de personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie l'efficacité de sélection, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web:www.cncprotolabs.com

FAQ

1. Le processus de moulage par injection fonctionne de quelle manière?

Le moulage par injection fait fondre le plastique sous forme fondue, l'inserte dans un moule de précision à haute pression et se congente et se solidifie. Le moule est ouvert pour éliminer la pièce finie. Il est largement appliqué dans les champs automobiles, électroniques, médicaux et autres.

2. Comment positionner la meilleure position de porte?

La meilleure position de porte doit trouver un compromis entre l'équilibre du débit de fusion, le retrait, la qualité de l'apparence et l'efficacité d'échappement. Il est généralement sélectionné à l'épaisseur maximale de la paroi ou éloigné de la surface d'assemblage de la clé, complétée par l'analyse et l'optimisation du flux de moisissures.

3. Quelles sont les conséquences d'un mauvais angle démollante?

L'angle de démollante insuffisante entraînera le collage des produits, les dommages à la surface, la déviation dimensionnelle et l'augmentation du coût de réparation. JS peut éliminer complètement ces défauts grâce à l'optimisation de la conception de moisissure de précision.

4. Quels sont les signes d'une pression d'injection inadéquate?

Une pression d'injection inadéquate entraînera un remplissage incomplet du produit, de la surface rugueuse et des lignes de soudure hautement visibles, ce qui réduira la résistance et la qualité de l'apparence des pièces moulées par injection.