Les services d'usinage CNC sont souvent confrontés au dilemme suivant : vous pouvez passer des semaines à détailler les conceptions 3D des composants essentiels d'un nouveau produit, puis être retardé par l'inefficacité de la fabrication, ou vous obtenez des composants avec des niveaux de tolérance qui ne dépassent pas 0,01 millimètre, ce qui bloque toute la chaîne de montage.

L'usinage CNC à grande vitesse et haute précision est devenu le moteur de toutes les opérations de fabrication, grâce à l'accent mis actuellement sur l'itération rapide des produits et la performance maximale.

La haute vitesse et la haute précision ne se résument pas à une simple augmentation de la vitesse de broche. Elles impliquent une approche systémique complexe qui englobe la conception, les matériaux, les procédés et les outils.

Ce guide vous montrera comment réaliser une traduction efficace, économique et garantie de vos idées de conception en pièces usinées CNC de qualité, grâce à la mise en place de partenariats avec des prestataires de services d'usinage CNC fiables.

Résumé des réponses clés

| Considérations clés | Défis et idées fausses courants | L'essence des solutions de JS Precision |

| Processus et conception | Les conceptions non fabricables entraînent des séquences de processus complexes et inefficaces. | Pré-collaboration DFM : Les actions entreprises lors de la phase de conception pour optimiser les caractéristiques fonctionnelles et de tolérance préparent le terrain pour un usinage rapide et efficace. |

| Matériaux et coût | Le choix de matériaux inappropriés ou des estimations de coûts ambiguës entraînent soit des dépassements de coûts, soit une sous-performance. | Bibliothèque de science des matériaux et tarification transparente : grâce à une base de données exhaustive, nous recommandons les matériaux les plus rentables et fournissons une analyse claire et structurée des prix d’usinage CNC. |

| Équipement et précision | Dans certains cas, un compromis entre « vitesse » et « précision » est admis, mais ce n'est pas le cas des machines-outils de pointe. | Centre d'usinage CNC haute performance : utilise des machines-outils haute performance avec moteurs linéaires et méthodes de compensation thermique pour une stabilité de précision dynamique. |

| Partenariat et valeur | Elle considère les fournisseurs uniquement comme des sous-traitants et passe à côté de leur potentiel en ingénierie. | Partenaire de solutions : Offre un soutien complet en matière de conseil technique et d'optimisation des processus par le biais de la gestion de projet — et bien plus encore que l'usinage. |

Points clés à retenir :

- Le succès commence par une conception collaborative : plus l’analyse DFM avec les fournisseurs est réalisée tôt, mieux c’est pour optimiser l’efficacité et les coûts des services d’usinage CNC.

- La précision découle de l'ingénierie des systèmes : elle repose sur un centre d'usinage CNC à hautes performances dynamiques et sur des chaînes de processus extrêmement fiables.

- Le choix judicieux des matériaux et des procédés influe directement sur le prix de l'usinage CNC et les performances des pièces, et nécessite une prise de décision globale basée sur les scénarios d'application.

- Choisir un fournisseur, c'est choisir ses compétences en ingénierie ; un véritable partenaire fournisseur s'efforcera d'optimiser l'ensemble du processus, du concept au produit fini.

Guide de précision JS : Comment concilier précision et efficacité dans les services d’usinage CNC

Depuis 15 ans, JS Precision est un fournisseur de confiance de services d'usinage CNC, et a eu l'honneur de servir plus de 2 000 clients.

Nous avons expédié plus de 500 000 composants de précision, dont les dimensions se mesurent au micron près, destinés aux implants médicaux et aux pièces aérospatiales de haute performance. Notre taux de livraison est de 99,8 % et notre taux de conformité de 99,5 %. Ces composants sont conformes à la norme ASME Y14.5-2009.

La norme internationale faisant autorité ASME Y14.5-2009 « Annotations dimensionnelles et de tolérance » souligne que l'amélioration de l'efficacité de l'usinage de précision ne peut être réalisée sans une collaboration précoce entre la conception et la fabrication, ce qui est tout à fait cohérent avec notre expérience pratique.

Nous sommes capables d'exceller dans la gestion de projets complexes, notamment l'usinage de composants en alliage de titane avec une tolérance de ±0,005 mm pour de grandes organisations aérospatiales, ou l'optimisation des processus de production pour des clients du secteur de l'électronique grand public, en réduisant leur prix d'usinage CNC de 30 % tout en améliorant leur efficacité.

Ce guide est bien plus qu'une simple théorie : il reflète notre expérience concrète. Tous les conseils qu'il contient ont été rigoureusement testés sur des milliers de projets et ont déjà permis à des centaines de clients de transformer des difficultés de conception en succès commercial.

Vous souhaitez tirer parti de notre base de connaissances pour faire progresser votre projet ? Veuillez nous fournir les spécifications de vos pièces et vos modèles 3D pour que nos ingénieurs réalisent gratuitement une analyse de précision et d’efficacité afin de vous proposer la solution d’usinage CNC la mieux adaptée à vos besoins.

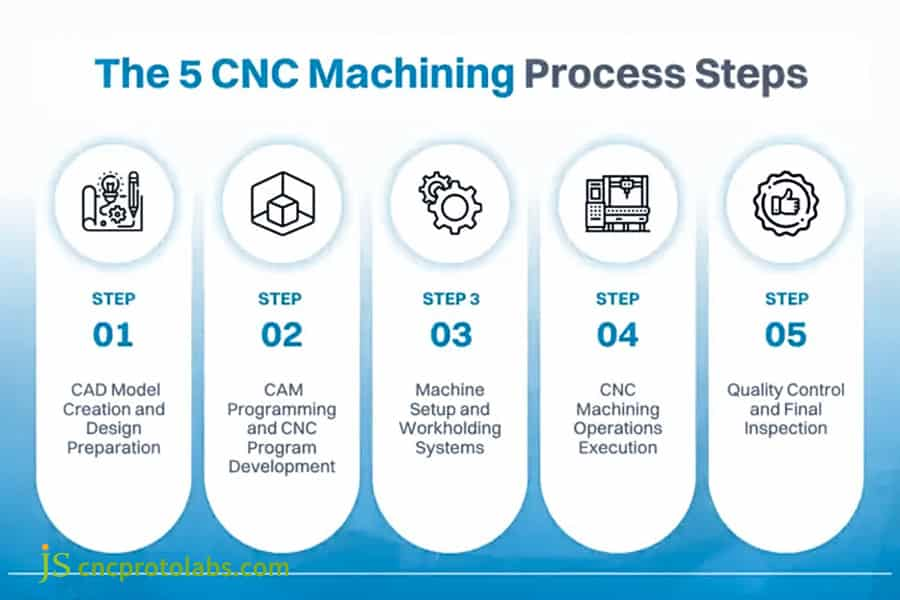

Quel est le déroulement typique d'un service d'usinage CNC ?

La compréhension des procédures standard liées à l'usinage CNC professionnel est essentielle pour instaurer la confiance et une collaboration efficace. Cela implique bien plus qu'une simple familiarité avec les machines-outils : il s'agit d'un cycle d'ingénierie où l'usinage CNC s'inscrit dans une démarche méthodique et organisée visant à transformer les matières premières en pièces de précision.

Élaboration d'une analyse/conception préliminaire en ingénierie

Revue DFM : Ici, les ingénieurs examinent votre modèle tridimensionnel pour détecter les erreurs possibles et conseiller des améliorations en termes d’optimisation de la conception et de rationalisation des tolérances afin de prévenir les problèmes liés à la fabrication tels que la casse d’outils et les erreurs de dimensions.

Planification et programmation des processus : Nous élaborons un plan d’usinage précis qui tient compte de la complexité de la pièce à fabriquer. Nos programmeurs créent un code CNC optimal et sans collision , permettant une vitesse d’usinage maximale tout en garantissant la précision ; il s’agit du « cerveau » qui pilote le processus d’usinage.

Boucle fermée d'exécution et de qualité de la production

Fixation de précision et contrôle en cours d'usinage : des dispositifs de fixation de haute qualité maintiennent fermement la pièce en place pendant l'usinage. Parallèlement, des mesures en cours d'usinage permettent d' établir des références précises, ce qui améliore la précision d'usinage.

Usinage multiprocessus et surveillance en temps réel : Le centre d’usinage CNC permet d’effectuer des opérations de fraisage, de perçage, de taraudage et bien plus encore grâce à son programme. Notre équipe assure la surveillance en temps réel du processus de coupe et procède aux ajustements nécessaires.

Contrôle qualité complet du processus : De la soumission de notre échantillon initial à l’expédition de notre lot final, nous utilisons des instruments de mesure précis, tels que des machines à mesurer tridimensionnelles, pour contrôler chaque pièce usinée CNC. Chaque pièce est soumise à un contrôle qualité à 100 % conformément aux spécifications du plan.

Figure 1 Le processus d'usinage CNC commence par un flux de travail systématique, de la conception initiale à l'inspection finale, garantissant une qualité constante et une précision dimensionnelle.

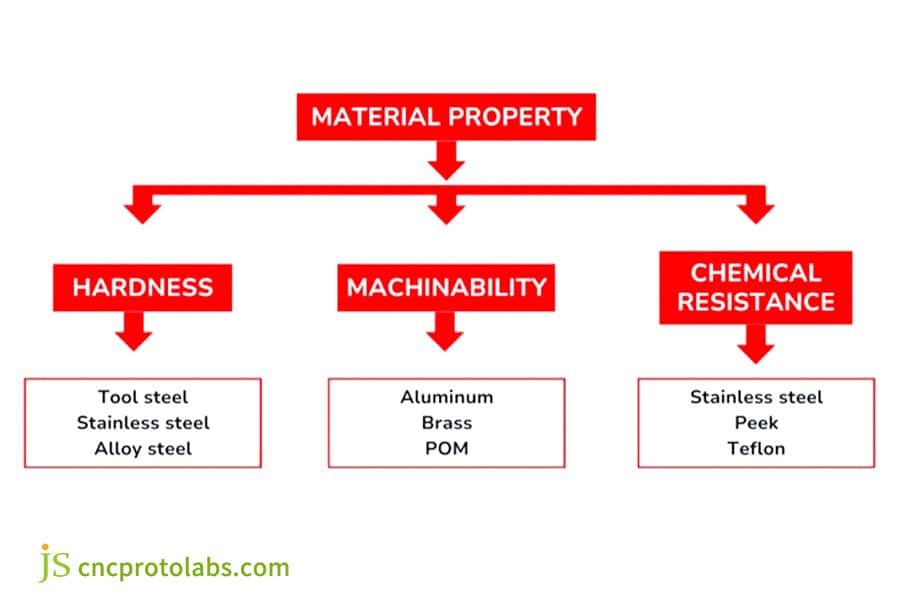

Comment choisir le meilleur métal pour vos pièces usinées CNC ?

Le matériau constitue la structure et la masse musculaire d'une pièce . En usinage CNC des métaux , le choix du matériau est certes un critère fonctionnel, mais il influe aussi directement sur la complexité du processus et, en fin de compte, sur les coûts. Ce choix peut être déterminant pour la réussite ou l'échec d'un projet ; il est donc essentiel de sélectionner un matériau qui réponde à la fois aux exigences fonctionnelles et pratiques.

| Matériaux métalliques courants | Principaux avantages | Utilisations |

| Alliage d'aluminium | Léger, facile à usiner, coût modéré | Boîtiers d'appareils électroniques, pièces automobiles |

| alliage de titane | résistance spécifique élevée, bonne biocompatibilité | Composants aérospatiaux, implants médicaux |

| Acier inoxydable 316 | Résistant à la corrosion et robuste | équipement marin, équipement médical |

Définir les besoins en matériaux en fonction des scénarios d'application

- Considérations relatives à la résistance et au poids : La résistance et la légèreté des pièces aérospatiales exigent que le matériau soit fabriqué à partir d’alliages de titane ; en revanche, un boîtier électronique pourrait être fabriqué à partir d’alliages d’aluminium car il doit être à la fois résistant et léger.

- Exigence de tolérance environnementale : Pour les implants de dispositifs médicaux, des matériaux biocompatibles comme les alliages d'acier inoxydable ou de titane sont nécessaires ; pour les équipements marins, des matériaux résistants à la corrosion comme l'acier inoxydable 316 sont nécessaires car les environnements marins sont sévères.

Considérations pratiques relatives aux performances et aux coûts d'usinage

Différences de facilité d'usinage : les alliages d'aluminium sont faciles à usiner à grande vitesse, mais les alliages Inconel doivent être usinés à basse vitesse et avec une puissance élevée, ce qui entraîne une usure accrue des outils et un temps d'usinage plus long.

Coût total : Plutôt que de se concentrer uniquement sur le coût unitaire du matériau, il convient d’examiner le coût global. Par exemple, un matériau légèrement plus cher, mais offrant une meilleure usinabilité, peut permettre de réduire le prix final de l’usinage CNC .

Vous ne savez pas quel métal choisir pour votre application ? Décrivez-nous votre situation et vos exigences, et nous vous offrirons un guide gratuit de sélection des métaux pour votre usinage CNC.

Figure 2 Facteurs influençant le choix des matériaux métalliques pour l'usinage CNC

Comment optimiser la conception pour exploiter pleinement le potentiel des services d'usinage CNC ?

Les bons concepteurs privilégient la fonctionnalité et la facilité de fabrication. En suivant les principes de la conception pour la fabrication (DFM), votre conception s'épanouira pleinement dans les services d'usinage CNC. Une conception optimisée simplifie non seulement le processus de fabrication, mais améliore également la précision, réduit les coûts et raccourcit les délais de livraison.

Règles d'or du design géométrique

- Angles internes et arrondi des outils : Évitez de créer des angles trop petits avec des congés internes, car ils nécessitent l’utilisation d’outils de petite taille, dont la rigidité nuit à la précision de l’usinage. Il est préférable que les angles correspondent au mieux au rayon de l’outil.

- Rapport d'aspect et rigidité : Les trous profonds et les côtés hauts peuvent compromettre la rigidité, entraînant des surfaces de mauvaise qualité et d'importantes erreurs dimensionnelles. Il est impératif de veiller à ce que le rapport d'aspect des éléments reste dans une plage raisonnable pour garantir de bonnes performances d'usinage.

Conception pour la précision et l'assemblage

- Système de référence clair : La phase de conception doit établir un système de référence clair pour l’usinage et le contrôle afin de simplifier le processus d’usinage et d’assurer un positionnement correct des pièces usinées par CNC .

- Standardisation/Simplification : La standardisation des dimensions des forets permet d’assembler des pièces aux caractéristiques similaires. La réduction du nombre de serrages diminue les risques d’erreurs et, par conséquent, le coût des services d’usinage CNC.

Comment réaliser des économies importantes grâce à des services d'usinage CNC professionnels ?

Maîtriser le coût de l'usinage CNC ne consiste pas à baisser les prix aveuglément, mais à optimiser chaque poste de dépense grâce à une démarche scientifique. Ce faisant, vous pouvez réduire les coûts tout en garantissant un niveau de qualité équivalent ou supérieur.

L'impact néfaste sur la phase de conception

Rationalisation des tolérances : des tolérances trop strictes augmentent considérablement les coûts d’usinage et de contrôle. Ne spécifiez des tolérances strictes que pour les caractéristiques essentielles ; notre équipe est là pour vous accompagner dans la définition de vos besoins en matière de tolérances critiques.

Conception d'intégration de pièces : Utiliser les capacités d'usinage CNC pour intégrer différentes pièces en un seul composant, éliminant ainsi le besoin d'assemblage et réduisant le coût global de l'usinage CNC.

Optimisation des processus et de la production

Planification intelligente des processus : Offrant un compromis entre vitesse de coupe et précision, les processus d’ébauche et de détail offrent un bon équilibre entre productivité et précision.

Optimisation des lots et de la planification : des quantités commandées et une planification de la production plus judicieuses permettent de réduire les coûts unitaires. Nous proposons des solutions de production par lots flexibles, du prototypage à la production en série, pour vous aider à optimiser le coût de votre usinage CNC.

Vous cherchez à réduire le budget de votre projet ? Nous voulons connaître votre budget et vos unités, et nous travaillerons à adapter des solutions économiques pour votre service d’usinage CNC, sans jamais sacrifier la qualité.

Figure 3 Dans le domaine de l'usinage CNC, il est crucial pour les entreprises visant à maintenir leur compétitivité d'optimiser le rapport coût-efficacité tout en assurant une production de haute qualité.

Cœur de précision : Comment un centre d'usinage CNC avancé peut-il atteindre un contrôle de trajectoire au micromètre près ?

La précision n'est pas le fruit du hasard. Elle repose plutôt sur la collaboration de tous les composants et systèmes clés d'un centre d'usinage CNC.

Ce principe est étayé par des normes internationales de référence telles que l'ASME B5.54-2020 , qui définit précisément les paramètres de précision des centres d'usinage CNC et souligne le rôle crucial de la collaboration entre les principaux acteurs. Une précision au micron près exige une ingénierie rigoureuse et l'utilisation de composants de haute qualité.

Structure mécanique et système d'entraînement

- Banc rigide et moteur linéaire : La construction de haute qualité du banc en fonte ou en granit de notre centre d’usinage CNC garantit une résistance optimale à la déformation, même à grande vitesse. L’utilisation d’un moteur linéaire élimine le jeu inhérent aux vis à billes.

- Contrôle de la stabilité thermique : Ce système intègre des dispositifs de refroidissement de haute qualité qui surveillent les variations de température au sein de la machine et de la pièce. Une technologie de compensation unique élimine les effets des erreurs de dilatation thermique.

Systèmes CNC et technologie de rétroaction

- Commande CNC avancée avec anticipation : Le système CNC intégré traite les codages complexes à haute vitesse grâce à une commande par anticipation. Il assure une découpe continue, sans interruption dans les angles ni sur-usinage.

- Système de rétroaction en boucle fermée complète : grâce à un codeur linéaire, un retour d’information en temps réel sur le positionnement élimine les erreurs de transmission mécanique afin de maintenir le centre d’usinage CNC à une précision micrométrique tout au long des processus.

Votre projet exige-t-il une précision de l'ordre du micron ? Notre équipe d'assistance technique se tient à votre disposition pour vous renseigner sur les capacités de notre centre d'usinage CNC de haute précision à répondre à vos exigences les plus strictes.

Comment comprendre et évaluer avec précision le prix d'usinage CNC que vous recevez ?

Un devis détaillé témoigne du professionnalisme du fournisseur. Savoir lire un devis détaillé vous permettra de faire des choix éclairés. Un devis clair et détaillé vous permet d'éviter les dépenses inutiles tout en optimisant votre budget.

Éléments d'une citation

- Ventilation détaillée des coûts : Un devis professionnel doit ventiler les coûts en coûts des matériaux, coûts de programmation, coûts de main-d’œuvre liés aux machines-outils et frais pour les services de post-traitement comme l’anodisation et la galvanoplastie, afin que vous puissiez voir clairement le flux financier.

- Explication du processus et des hypothèses : Le devis doit contenir une spécification du processus d’usinage et toutes les hypothèses susceptibles de créer des litiges ultérieurs, telles que la taille du lot supposée dans le cycle de production, afin d’assurer la cohérence des hypothèses entre vous et le prestataire de services d’usinage CNC .

Dimensions clés pour l'évaluation des devis

- Valeur vs Prix : Si le coût final est un critère de comparaison essentiel, il convient également de prendre en compte les processus d’assurance qualité et les solutions techniques proposées. Parfois, des entreprises légèrement plus chères peuvent se révéler plus fiables et il est préférable de les privilégier afin de limiter les risques liés à des défaillances techniques ou à des problèmes de qualité.

- Facteurs de coûts à long terme : les fournisseurs les plus réguliers et présentant le moins de défauts seront privilégiés. Moins de pièces défectueuses signifient moins de retouches, moins de gaspillage de matériaux et, à terme, une baisse du coût global de l’usinage CNC.

Étude de cas : L’optimisation topologique et le fraisage à grande vitesse permettent de réduire le poids des articulations d’un robot de 40 % et d’augmenter leur vitesse de 20 %.

Défi:

L'un des défis que nous a soumis un grand fabricant de robots était que leurs bras articulés traditionnels en aluminium moulé avaient tendance à être trop lourds, ce qui rendait leur réponse dynamique lente et leur résistance instable en raison de structures de grain irrégulières.

Leur objectif était de réduire considérablement le poids sans compromettre la rigidité, tout en améliorant la vitesse et la précision des mouvements, qui étaient des exigences clés pour leurs robots de nouvelle génération.

JS Precision Solution

L'équipe de JS Precision a proposé un plan d'innovation double pour la conception et la fabrication.

Premièrement, ils ont utilisé des algorithmes de conception générative pour concevoir un modèle léger inspiré du biomimétisme, avec une distribution optimale des matériaux, réduisant la masse redondante et optimisant les zones de concentration des contraintes.

Par la suite, un centre d'usinage CNC haute performance a été utilisé pour l'usinage de précision à grande vitesse sur cinq axes. L'utilisation de billettes d'aluminium aéronautique 7075-T6 a permis d'usiner en une seule opération la structure interne et externe complexe et légère, évitant ainsi les problèmes de fonderie et garantissant des propriétés de matériau homogènes.

Résultats quantitatifs

Les résultats ont été spectaculaires : le poids des articulations du robot a diminué de 40 %, les charges sur le robot ont été considérablement allégées, la consommation d'énergie a été optimisée, les performances dynamiques ont été améliorées de 20 %, le robot plus léger bénéficiant d'une vitesse et d'une agilité accrues, l'usinage monobloc a totalement éliminé les problèmes de moulage et les surfaces d'assemblage clés ont été réalisées avec des tolérances IT7 pour garantir un assemblage facile et des performances fiables.

Vous souhaitez obtenir le même succès pour votre projet ? Partagez-nous vos objectifs de performance. Nous mettrons en œuvre les technologies les plus récentes des centres d'usinage CNC pour la conception de vos pièces.

Figure 4 Bras robotique collaboratif multi-articulé en alliage d'aluminium

Pourquoi JS Precision est-il votre partenaire idéal pour les services d'usinage CNC haute vitesse et haute précision ?

Lorsque vous choisissez un fournisseur, vous privilégiez avant tout sa capacité à transformer les promesses technologiques en réalité. Avec nous, vous bénéficiez de bien plus qu'un simple fournisseur d'usinage. Chez JS Precision, notre devise est d'être votre partenaire technologique de la conception à la réalisation.

Expertise technique et soutien en ingénierie

- Investissements en équipements et base de données de processus : Nous investissons massivement dans des centres d’usinage CNC de pointe, équipés d’outils d’usinage avancés. Nous disposons également d’une base de données exhaustive des paramètres de processus pour l’usinage de matériaux difficiles à usiner, ce qui garantit la stabilité de nos opérations d’usinage.

- Équipe d'ingénierie professionnelle : Depuis le lancement du projet, une équipe d'ingénierie professionnelle assure le support technique auprès de nos clients. Nous comprenons parfaitement vos besoins et vos défis, et transformons les solutions de conception en solutions de fabrication optimisées.

Culture de la qualité et assurance des projets

- Contrôle qualité numérique en boucle fermée : le contrôle qualité est entièrement numérisé. De la simulation FAO au rapport final, vous pouvez retracer toutes les étapes et ainsi garantir la qualité des pièces usinées CNC.

- Gestion de projet : Chaque projet a un chef de projet spécifique qui sera, et c’est le plus important, l’interlocuteur unique pour des processus de communication correctement gérés et une livraison en permanence, permettant ainsi un suivi continu des projets.

FAQ

Q1 : Quel niveau de précision peut offrir l'usinage CNC ?

Même en usinage CNC conventionnel, la précision peut atteindre ±0,025 mm. Grâce à des machines-outils de précision et des processus optimisés, certains paramètres critiques des caractéristiques clés peuvent atteindre une précision de ±0,005 mm, ce qui dépasse largement les normes requises.

Q2 : Quelle est la quantité minimale de commande (MOQ) ?

Nous n'imposons pas de quantité minimale de commande stricte , ce qui nous permet de nous adapter à tous les cas de figure, du prototypage à l'unité à la production en série. Cette flexibilité est idéale pour les projets de R&D et répond également aux exigences de la production de masse.

Q3 : Combien de temps faut-il pour obtenir un devis après réception des documents ?

En général, pour les pièces usinées CNC standard, il faut compter entre 24 et 48 heures pour établir un devis détaillé, qui comprend une analyse DFM gratuite afin d'améliorer votre conception avant la fabrication.

Q4 : Quels sont les traitements de surface disponibles ?

Nous proposons différents traitements de surface tels que l'anodisation, le sablage, le nickelage, la passivation et la peinture. Nous pourrons vous conseiller sur le traitement le plus adapté à vos préférences esthétiques et à vos besoins en matière de protection.

Q5 : Je voudrais savoir comment je peux maintenir la confidentialité de mes dessins techniques.

Nous conclurons avec vous un accord de confidentialité rigoureux (NDA) et utiliserons un système de transfert et de gestion de fichiers cryptés afin de garantir que vos plans de conception ne soient pas divulgués.

Q6 : Quel est le cycle de traitement typique ?

Le délai de production dépend de la complexité des pièces et de la quantité commandée. Pour le prototypage, il faut généralement compter entre 3 et 7 jours . Pour la production en série, ce délai sera évalué au cas par cas. Nous mettrons tout en œuvre pour respecter les délais de production et de livraison.

Q7 : Proposez-vous un service de montage ?

Oui, nous proposons non seulement le service d'usinage CNC, mais aussi le test d'assemblage des pièces usinées CNC, ce qui nous permet de vous offrir une solution de fabrication clé en main répondant à vos besoins.

Q8 : Pouvez-vous optimiser ma conception pour minimiser les dépenses ?

Bien entendu, l'analyse DFM gratuite fait partie de nos services standards. Nos ingénieurs optimiseront votre conception en fonction des contraintes de fabrication, réduisant ainsi le coût d'usinage CNC sans compromettre la fonctionnalité de la pièce.

Conclusion

L'usinage CNC est un domaine qui allie art et technologie. L'accent y est mis non seulement sur la rentabilité et l'efficacité, mais aussi sur la précision. En choisissant les matériaux appropriés, en concevant des pièces performantes et en maîtrisant les procédés, vous pouvez tirer pleinement parti des services d'usinage CNC.

Agissez sans tarder et bénéficiez d'une valeur professionnelle :

→ 【 Obtenez une analyse DFM gratuite 】 Téléchargez votre modèle 3D et nos ingénieurs vous fourniront des conseils DFM professionnels et une optimisation des coûts en 24 heures.

→【 Consultez un expert 】Discutez avec nos ingénieurs commerciaux de la configuration d'une solution rentable pour les services d'usinage CNC.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com