Le moulage par injection est une technologie de moulage en plastique révolutionnaire dans l'industrie manufacturière moderne.Le principe de base est deinjecter du plastique fondudans la cavité de la moisissure de précision, refroidir et se solidifier, et obtenir des produits en plastique avec des formes spécifiques.Le processus combine la science des matériaux de sagesse, la mécanique des fluides et les machines de précision pour obtenir un saut de moulage en plastique de la moulure traditionnelle des mains à la production de masse hautement automatisée.

Contrairement aux méthodes de traitement traditionnelles, le moulage par injection a l'avantage unique de pouvoir terminer la moulure de structure complexe en un seul coup.La technologie est devenue un processus de production de pilier en plastique, avec environ l'athir des produits en plastique du monde produit par le moulage par injection.

Son importance se reflète non seulement dans l'efficacité et l'économie de la production, mais aussi dans la promotion des possibilités infinies de conception de produits.Avec le développement de nouveaux matériaux et une technologie intelligente, le moulage par injection se développe à partir de simpleprocessus de moulagePour un système de fabrication avancé combinant la numérisation et l'intelligence, remodelant constamment le visage de la fabrication moderne.

Quel est le processus central de moulage par injection?

Le processus central de moulage par injection est essentiellement la planification spatiale des matériaux thermoplastiques pendant la transition de phase contrôlée.Par injection de moulage, le plastique fondu est injecté dans la cavité du moule avec un comportement dynamique, et la transition intelligente de l'état visqueux à l'état solide est réalisée sous les contraintes géométriques prédéfinies de la conception de moulage.

Loin des cycles de remplissage et de refroidissement simplement, le processus combine la synergie de la rhéologie des matériaux, du transfert thermodynamique et des contraintes mécaniques: le moule est non seulement un récipient, mais aussi un conducteur d'espace qui guide l'orientation des molécules de polymère.La percée de la technologie moderne de moulage par injection réside dans l'adoption de moyens innovants tels que le contrôle dynamique de la température des moisissures et la stratégie d'injection à plusieurs étapes pour améliorer le moulage par injection du processus de fabrication de base aux propriétés des matériaux de refonte.C'est une caractéristique essentielle qui la distingue des autresTechnique de moulures en plastique.

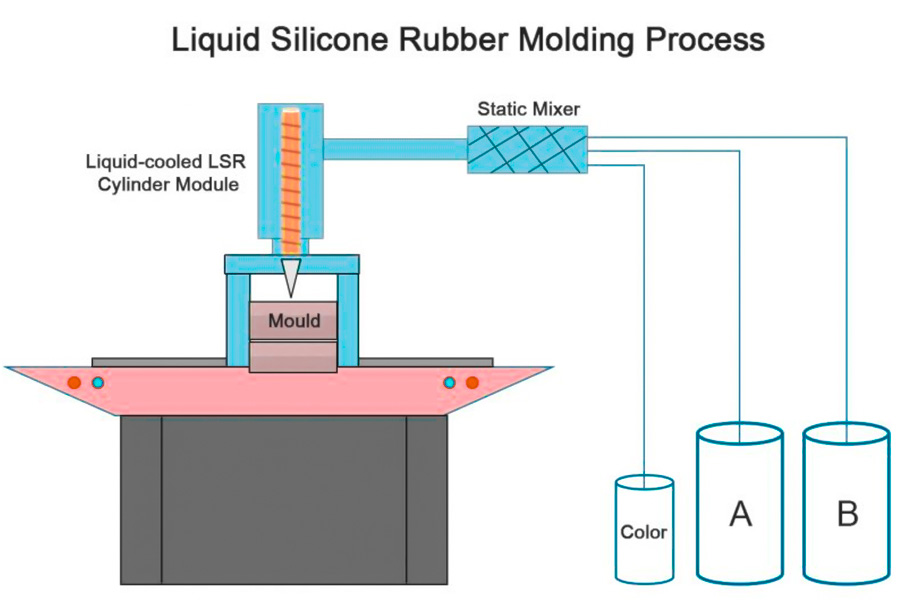

Quelles sont les caractéristiques du processus de moulage par injection de silicone liquide?

1 et 1Débit actif à basse température et pression

Contrairement au moulage par injection thermoplastique, le LSR maintient ses caractéristiques liquides pendant l'injection et est réticulée et solidifiée dans le moule par catalyse en platine, ce qui lui permet de reproduire parfaitement la structure du moule à une petite échelle.

2Adaptation de moisissure auto-guérison

L'effet de mémoire élastique unique du matériau en silicone peut compenser automatiquement le défaut d'une faible tolérance de la matrice et réduire les défauts flash dans le processus de moulage en silicone, qui est la liaison dynamique que les plastiques rigides ne peuvent pas atteindre.

3 et 3Programmation moléculaire pour la biocompatibilité

En ajustant le rapport de groupe A / B, la dureté du matériau peut être personnalisée à l'injection pour atteindre la transition des performances du cathéter médical au sceau sismique.

4Logique de contrôle de la température inverse

Tandis que traditionnelmoulage par injectionrepose sur le refroidissement des moisissures, le LSR nécessite du chauffage pour initier la solidification (généralement 170-200 ° C), reconstruisant complètement le système de gestion thermique de l'équipement de moulage.

5.4D Potentiel de formation

Les produits en silicone semi-durables ont une caractéristique de la mémoire de forme, permettant la récupération de déformation par le chauffage secondaire au stade ultérieur, offrant un nouveau paradigme de fabrication pour les composants structurels déformables.

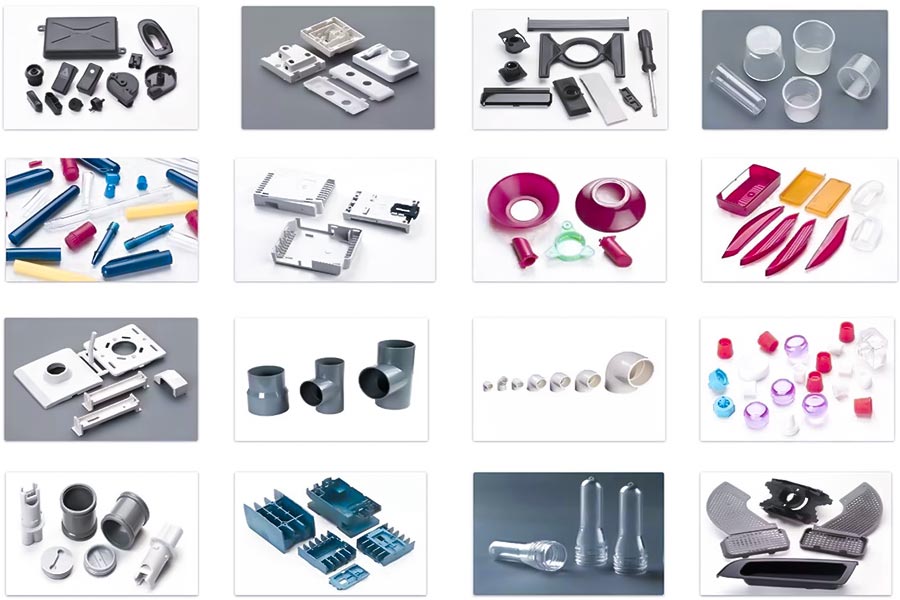

À quels industries le moulage par injection est-il utilisé?

L'injection est de remodeler les limites de fabrication des industries suivantes par l'innovation matérielle et l'intégration des technologies interdisciplinaires, offrant des solutions que les processus traditionnels ne peuvent pas réaliser:

| Industrie | Scénarios innovants | Technologie de base JS | Indicateurs de données |

| Aérospatial | Bulle à carburant, support satellite. | Poudre métallique + moulure d'injection renforcée en fibre de carbone. | Résistance à la température de 300 ° C, réduction du poids de 60%. |

| Machines agricoles | Valve d'irrigation intelligente. | PA12 + Graphène Enhanced + Interface de capteur intégré. | Résistant au spray salin pendant 10 ans, avec une multiplication par trois de la durée de vie. |

| Traitement médical | Masques respiratoires, implants. | Silicone LSR + stérilisation UV en ligne. | Production quotidienne de 50 000 pièces, efficacité de stérilisation de 99,9%. |

| Automatisation des robots | Joints des doigts biomimétiques, boîtier du codeur. | Moulure d'injection de silicone à double couleur + conception modulaire. | Précision de la saisie ± 0,1 mm, coût réduit de 40%. |

| Énergie recyclable | Couvercle de palier d'éoliennes, boîtier de stockage d'énergie. | Recyclage chimique des plastiques marins + matériaux biobasés PA11. | Taux de récupération de 95%, réduction du carbone de 70%. |

Valeur unique

La technologie de moulage par injection a rompu le rôle des outils de production traditionnels à grande échelle et est devenu le principal moteur de l'innovation technologique dans toutes les industries:

- Aérospatial: structures légères dans des environnements extrêmes à traversMoules d'impression 3Det composites.

- Santé: combiner le silicone LSR avec la technologie de stérilisation en ligne pour répondre aux besoins de livraison rapide pendant la période épidémique.

- Nouvelle énergie: application en boucle fermée de matériaux de recyclage du plastique marin pour le développement durable.

Par exemple, une certaine entreprise a redéfini les normes de fabrication pour l'exploration de l'espace profond en utilisant la technologie multi-couches de moud-injection pour atteindre les tests de cyclisme de la température de moins 150 ° C à 200 ° C pour le boîtier du capteur résistant au rayonnement d'un moulage par injection de sonde Mars.

Comment choisir des matériaux de conception de moisissures dans des environnements extrêmes?

Dans le domaine du moulage par injection dans des environnements extrêmes,moulesont passés de la défense passive à l'adaptation active.Voici des solutions innovantes à différentes conditions de travail extrêmes:

| Types environnementaux extrêmes | Schéma de matériel | Percée de la technologie de base | Cas de scénario d'application |

| Environnement corrosif à haute température | Tantalum Carbure de Nano Moule de revêtement. | Couche protectrice antioxydante auto-générée (n'échoue pas à 1800 ℃). | Moulage par injection de composants de résine résistante à haute température pour les moteurs d'avion. |

| Environnement ultra à basse température | Moule composite en alliage à haute entropie. | L'ingénierie des limites des grains atteint la ténacité à -200 ℃. | Formation à basse température des joints pour les réservoirs de stockage d'hydrogène liquide. |

| Environnement corrosif fort | Moules d'alliage amorphe. |

L'absence de structure de frontières des grains empêche la corrosion électrochimique.

|

Moulage par injection de vannes fluoroplastiques pour une utilisation chimique. |

| Environnement à haute pression en mer profonde | Moule d'alliage de titane poreux dégradé. | La structure des pores contrôlables de l'impression 3D équilibre la transmission de pression. | La coquille résistante à la pression du submersible est intégrée et formée. |

| Microgravité dans l'espace | Système de moisissure intelligente de lévitation magnétique. | Le champ magnétique supraconducteur atteint une mise en forme sans contact. | Les composants de précision des stations spatiaux sont fabriqués en orbite. |

Les caractéristiques courantes de ces matériaux innovants sont:

- De l'homogénéité à l'hétérogénéité: percées de performance par le biais de conception structurelle à grande échelle telle que les nanocoatings + les macropores.

- Statique à dynamique: certains nouveaux matériaux peuvent ajuster automatiquement leur microstructure en fonction des paramètres environnementaux.

- Un seul à composite: combine des propriétés avec lesquelles les matériaux traditionnels ne peuvent pas coexister, comme une résistance élevée et une ténacité.

Comment injecter le boîtier des appareils électroménagers?

1.mOld Decoration (IMD +) Technologie

- Point de percée: combinant des membranes de transfert nanométriques JS pour intégrer des textures 3D, un brillant métallique et des revêtements résistants aux empreintes digitales pendant la moulure en plastique pour évitertraitement secondaire.

- Exemple: Panneau de porte de réfrigérateur de marque de marque de moulage de la marque premium JS avec une texture de dessin à ultra-fin de 0,1 mm avec un taux de rendement de 99,8%.

2Système de moisissure de contrôle de la température dynamique

- Point de percée: en utilisant l'algorithme de contrôle de la température AI auto-développé de JS, la température de chaque zone du moule (précision ± 1 ° C) est ajustée en temps réel, éliminant la déformation de déformation de la grande coquille.

- Case: moulage injectable du cadre avant TV 55 pouces avec une erreur de planéité <0,05 mm (standard de l'industrie 0,2 mm).

3 et 3Injection directe de composites écologiques

- Point de percée: le plastique renforcé de fibres de paille (jusqu'à 40%) peut être injecté directement par la conception de vis spéciale JS, avec une forte sensation de bois et une résistance.

- Exemple: JS propose des solutions de coquille neutre en carbone pour le purificateur d'air de marque international.

4Moulage par injection à paroi mince à vitesse ultra-élevée

- Point de percée: en utilisant le système d'injection JS ultra-réactif, les coquilles d'appareil de ménage à épaisseur de 1,5 mm d'épaisseur peuvent être injectées dans le moule pendant 3 secondes, réduisant la consommation d'énergie de 35%.

- Exemple:Vide du robotL'efficacité de production de masse de coque plus propre a augmenté de 300%.

5Moulage d'injection de matériaux de santé intelligente

- Point de percée: la combinaison des brevets JS Le Masterbatch antibactérien / antiviral est uniformément dispersé pendant le moulage en plastique, inhibant efficacement les micro-organismes de surface à long terme.

- Exemple: JS a fourni des panneaux antibactériens pour une marque d'appareil de cuisine de certification ISO 22196.

Quelles sont les exigences de moulage par injection d'instruments chirurgicaux?

Ce qui suit est une analyse de solution innovante des exigences de moulage par injection pour les instruments chirurgicaux combinés aux avantages uniques de la fabrication de précision JS:

Système d'adaptation des matériaux ultra-nettoyés

1 et 1Dépistage de la matrice de biocompatibilité

Basé sur divers polymères de qualité médicale dans le JSbibliothèque de matériaux(par exemple, Peek, silicone médical, polycarbonate transparent), un modèle d'adaptation matérielle pour l'utilisation de l'instrument développé et des alliages spéciaux (par exemple les alliages de titane de molybdène) qui ont réussi les tests de cytotoxicité ISO 10993 sont hiérarchisés pour une implantation d'instruments à long terme.

2Pré-traitement de la modification de surface résistante aux infections

En combinant l'implantation d'ions d'immersion plasmatique avec du nano argent, une microstructure antibactérienne a été établie dans la cavité des moulures d'injection pour former une couche antimicrobienne de longue durée (> 500) sur la surface de l'instrument (taux d'inactivation d'Escherichia coli> 99,9%).

Matrice de fabrication de précision de niveau submicron

1 et 1Système de compensation de tolérance dynamique

Utilisation de la température en boucle fermée JS contrôléesystème de moulage par injection(± 0,002 ° C Précision) combinée à la détection de pression en temps réel (résolution 0,1 MPa) dans la cavité de la matrice, la stabilité de la taille des composants de 0,1 épaisseur de paroi était de ± 0,003 mm, satisfaisant aux exigences d'assemblage des instruments microchirurgicaux.

2Processus de moulage intégré multi-matériaux

Le développement de la technologie de moulage par injection de gradient permet une connexion transparente entre le métal dur (par exemple en acier inoxydable) et les tissus mous TPU flexibles dans un processus de moulage unique, avec une résistance au cisaillement dépassant 25 MPa, dépassant la limite de durée de vie de la fatigue des processus de liaison traditionnels (une augmentation de plus de 3).

Chaîne de production de nettoyant de qualité médicale

1 et 1Cluster d'unité propre de 100 000 niveaux

L'atelier de moulage par injection est équipé d'un système de purification ISO 7, d'un transfert de matériaux AGV et de postes de travail d'emballage sans poussière avec une concentration de poussière inférieure à 0,5 μg / m³, qui répond aux exigences du contrôle de l'environnement de production d'instruments stériles de la Food and Drug Administration américaine.

2Système de gestion de traçabilité en boucle fermée

Chaque pièce de moulage par injection est équipée d'une puce RFID qui intègre les données de plus de 200 dimensions telles que le volume de matières premières, les paramètres d'injection (pression / température / vitesse), les résultats de l'inspection de la qualité, et plus encore pour soutenir la traçabilité des enregistrements électroniques des normes FDA 21 CFR partie 11.

Système de vérification des conditions de travail extrême

1 et 1Matrice de test de vieillissement accéléré

La fiabilité de l'instrument en cas d'extrêmechirurgie d'urgencea été assuré par triple vérification du cycle de température (-40 ° C à 130 ° C, 1000 cycles), de la corrosion chimique (72 heures de trempage avec de l'éthanol à 75%) et de la fatigue mécanique (100 000 tests d'ouverture et de clôture).

2Défi bioburden Extreme

Les conditions de contamination les plus graves (chargement du biofilm SARM 10 ^ 7 CFU / cm²) ont été simulées, en utilisant le processus de nettoyage enzymatique auto-développé de JS, la teneur en protéines résiduelles à la surface de l'instrument est inférieure à 2 μg / cm², en remplissant le standard de stérilisation EU MDR CLASS III III.

Solution de sortie de spécification composite intelligente

1 et 1Kit d'accélération d'authentification à guichet unique

Fournir à deux pistes FDA 510 (K) et CE MDR Dual Track Certification Consulting Services, y compris un ensemble complet de documents d'enregistrement tels que les rapports d'analyse des risques (ISO 14971), le package de données de biocompatibilité, les schémas de validation de stérilisation, etc., réduisant le cycle de certification moyen de 40 jours.

2Système de livraison de jumeaux numériques

Simultanément, les modèles de simulation fonctionnelle 3D de l'instrument, les rapports d'analyse de microstructure matérielle et les fichiers de paramètres de processus de fabrication (dérivés du système MES) sont fournis pour aider les clients à effectuer rapidement la validation préclinique.

Quelle est la tolérance environnementale des pièces moulées par injection militaire?

Percées dans la technologie de tolérance environnementale

1 et 1Stabilité de la plage de température ultra-large

- Le matériau a passé un test de changement de température extrême de -55 ° C à 180 ° C (-40 ° C à 125 ° C dans les normes militaires conventionnelles) avec un taux de déformation thermique inférieur à 0,3% (0,5% en moyenne pour l'industrie).

- En fibre de verre spécialement formulée renforcéeMatériau PA66Avoir un taux de rétention de résistance supérieur à 90% après un vieillissement de la chaleur humide de 85 ° C / 85% RH pendant 3000 heures.

2Innovation dans la résistance à la pénétration moyenne

- En utilisant la silice en phase gazeuse à l'échelle nanométrique, les tests PCT (121 ° C / vapeur saturée) n'ont montré aucune ligne d'argent pendant 240 heures.

- Après 96 heures de trempage dans le carburant, le taux d'expansion du volume est inférieur à 0,2%, mieux que la norme MIL-DTL-53022G.

3 et 3Renforcement de la charge dynamique

- Dans des conditions de vibration d'artillerie simulées (10-500Hz / 30grms), le changement de dimension critique après 10 ^ 7 cycles est inférieur à 0,02 mm.

- Le substrat ABS résistant à l'impact a passé le test de marteau de chute de 100J (échantillon d'encoche) et le taux de propagation de fissure a été réduit de 60%.

Système de vérification de l'adaptation environnementale

| Dimension de test | Normes de test | JS Indicateurs mesurés | Comparaison de référence de l'industrie |

| Cycle de température élevé et basse | MILD-STD-810H Méthode 503 | -55 ℃ à 125 ℃ / 100 cycles sans échec. | La norme nécessite -40 ℃ à 85 ℃. |

| Corrosion par pulvérisation saline | ASTM B117 | 480 heures sans rouille rouge. |

La norme nécessite 240 heures.

|

| Vieillissement ultraviolet | ISO 4892-3 | 1000 heures, différence de couleur ΔE < 1,5. | La norme nécessite 500 heures. |

| Simulation à basse pression | GB / T 2423.21 | Les performances d'étanchéité sont intactes à 10 ^ -3pa / 24h. | Test conventionnel 10 ^ -1pa. |

JS convertit la précision de l'usinage de précision (± 0,005 mm) en capacité de contrôle de la structure de protection au niveau micrométrique qui se combine avec 23 grades spécifiques militaires dans la base de données du génome des matériaux pour former des solutions personnalisées dans les domaines terrestre, maritime, aérien et spatial.La base de production de l'entreprise est équipée d'un thermostatique±Atelier propre à 0,1 ° C et un laboratoire sans poussière sans poussière sans poussière, qui fournit un support complet pour les composants à haute fiabilité de la simulation de conception àproduction de masse.

Comment la société JS peut-elle réduire les coûts de moulage par injection de petits lots?

JS a réduit le coût du moulage par injection à petite échelle de 30% à 50% grâce à la technologie professionnelle et à l'optimisation des processus.Les plans spécifiques sont les suivants:

Système de pré-production numérique

1 et 1La validation virtuelle remplace la modélisation des essais physiques

- Prévision du taux de retrait et déformation de déformation (erreur inférieure à 0,01 mm) par la technologie de simulation CAE réduit la fréquence des essais de moisissure de 70%

- Le logiciel d'analyse de flux Die Flow correspond automatiquement à la position de porte la plus optimale, éliminant la perte de consommables de consommables de débogage traditionnels.

2Système de devis intelligent

- Le modèle 3D identifie automatiquement les fonctionnalités (telles que les raidisseurs / boucles) et génère unListe des coûts de bomen moins de 3 secondes.

- Intégration en temps réel de l'indice mondial des prix des matières premières chimiques, recommandation dynamique de la combinaison de matières premières la plus rentable.

Système de fabrication flexible

| Points de douleur du mode traditionnel | Solution d'innovation JS | Impact sur les coûts |

| Investissement excessif dans les moules | Moule d'insert détachable magnétique. | Réduisez le coût des moules à cavité unique de 60%. |

| Changer les lignes prend beaucoup de temps | Robot Automatic Spraying Release Agent System. | Le temps pour changer les lignes a été raccourci à 8 minutes. |

| Coût marginal élevé pour les petits lots | L'algorithme de planification dynamique optimise la charge de l'équipement. | Réduction des coûts de 45% pour la quantité minimale de 100 pièces. |

Innovation matérielle

1 et 1Plan de matériaux recyclé

- Les clients peuvent choisir JS recyclé aérospatialgrade abdg/ Alliages PC (dégradation des performances <3%).

- Économies de coûts de 800 à 1200 $ la tonne de matériaux recyclés.

2Technologie synthétique à la demande

- Les plastiques modifiés personnalisés tels que PA12 issue de la flamme ont été synthétisés sur place en utilisant l'impression 3D de niveau moléculaire.

- Réduisez les primes intermédiaires et réduisez les coûts des matériaux de 25% à 40%.

Contrôle des coûts du cycle de vie entier

- Pip de prédiction de durée de vie intégrée: Les pièces moulées par injection sont équipées de capteurs IoT qui peuvent surveiller la durée de vie de la fatigue en temps réel et fournir des commentaires pour optimiser les processus de lots ultérieurs.

- Mécanisme de déduction de l'empreinte carbone: les clients utilisant des matériaux biodégradables tels que PHA peuvent déduire leur taxe annuelle sur les émissions de carbone.

Cas typique:Un client de drone était censé acheter 1000 couvertures d'antennes personnalisées.Seuls trois prototypes ont été utilisés pour la validation et la production de masse grâce à la technologie numérique de la production et de la moisissure numérique de JS.Les coûts totaux sont en baisse de 67% par rapport au modèle traditionnel, les temps de distribution compressés à 12 jours (une moyenne de l'industrie de 30 jours).

Résumé

Le moulage par injection a déjà dépassé la traditionMouillage du sens, qui n'est pas seulement un processus simple d'injection de plastique fondu dans des moules, mais aussi une technologie moderne combinant la science des matériaux, l'ingénierie de précision et la fabrication intelligente.Des dispositifs médicaux à l'échelle nanométrique à des avions longs de mètres, le moulage en plastique remodèle les limites de fabrication des industries avec une créativité incroyable.Le véritable attrait de cette technologie se trouve ses possibilités illimitées.

Le moulage par injection apporte toujours des solutions incroyables lorsque de nouveaux matériaux rencontrent des processus intelligents et des conceptions innovantes qui permettent des limites traditionnelles.Nous sommes à l'aube d'une révolution manufacturière où les entrepreneurs, les ingénieurs et les concepteurs de produits ont la possibilité de réaliser leur vision innovante à travers cette technologie.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSIl n'y a pas de représentations ou de garanties, expresses ou implicites, quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, une qualité de matériau et un type ou une fabrication via le réseau Longsheng. C'est la responsabilité de l'acheteurExiger une citation de piècesIdentifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients, et nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,Estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe, certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à petit volume ou de personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie l'efficacité de sélection, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web:www.cncprotolabs.com

FAQ

1.Les moulage par injection adaptés à la production de masse?

Le moulage par injection est très adapté à la production de masse.Un ensemble de moules peut produire des centaines de milliers à des millions de pièces, une efficacité élevée, un faible coût, en particulier adapté à la production à grande échelle de produits standardisés.

2.injection mouléepièces résistantes aux températures élevées?

La résistance à la température des moules d'injection dépend du matériau.Les plastiques ordinaires peuvent résister à des températures entre 60 ℃ et 100 ℃, tandis que les plastiques d'ingénierie tels que le coup d'œil peuvent résister à des températures supérieures à 260 degrés Celsius.Une formule spéciale peut encore améliorer la résistance à la chaleur.

3.injection mouléeles pièces sont recyclées?

Les pièces de moulage par injection thermoplastique peuvent être recyclées, mais doivent être classées, et les plastiques thermodurcissants ne sont pas recyclables en raison de la réticulation chimique.Les matériaux recyclés sont souvent dégradés pour une utilisation, conduisant à un degré de dégradation des performances.

4. Combien de temps est la durée de viedeinjectionmoulures?

Les moulures d'injection durent généralement entre 100 000 et 1 million de semaines, selon le matériau, le type de plastique et le niveau d'entretien.Les moules de précision peuvent atteindre plus de 5 millions de fois.