Pensez au tournevis très robuste que vous tenez en main. Pourquoi sa tige métallique et son manche en plastique sont-ils si solides, comme s'ils n'avaient jamais été conçus ensemble ? Ni colle ni vis ne sont nécessaires ? Le secret réside dans la technologie desurmoulage que nous utilisons quotidiennement.

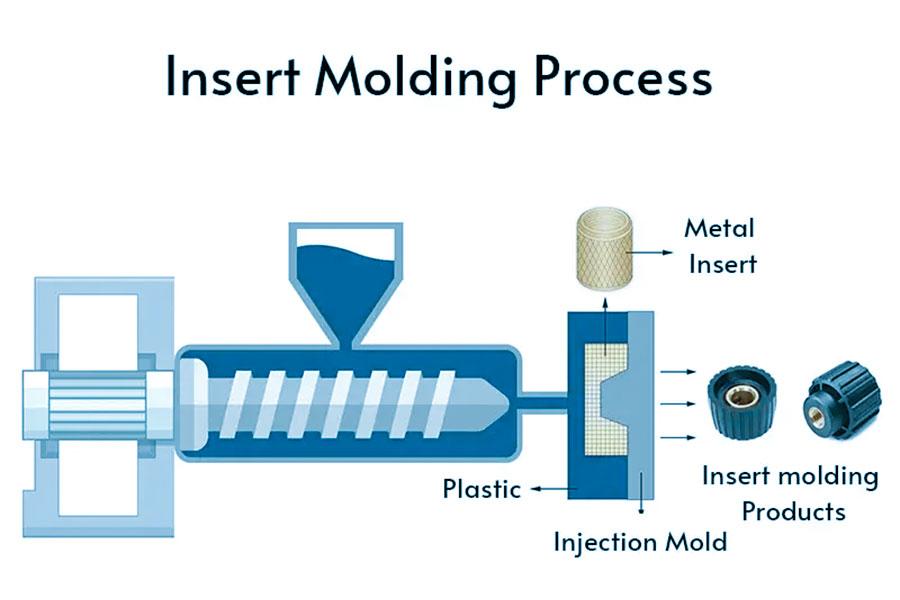

En résumé, il s'agit de placer avec précision les pièces métalliques finies (ou autres inserts) dans le moule. Ensuite, comme pour le moulage par injection classique, on injecte le plastique fondu. Le plastique enveloppe fermement l'insert pendant le refroidissement, formant ainsi une pièce unique, à la fois résistante et légère.

Nous utilisons fréquemment cette technologie car elle apporte une solution concrète : elle renforce la durabilité des pièces (notamment celles soumises à de fortes contraintes), élimine complètement le besoin de visser ultérieurement et permet de maîtriser efficacement les coûts. Les coques en plastique nécessitant des filetages métalliques, les poignées robustes et les pièces d’instruments de précision sont autant d’exemples d’application typiques du surmoulage.

Si vous souhaitez également renforcer les pièces en plastique , intégrer parfaitement le métal et le plastique, ou simplifier le processus pour réduire les coûts, le surmoulage est certainement une technique à envisager.

Résumé des réponses clés :

| Aspect | Décrire | Valeur pour vous |

| Définition de base | Le procédé consistant à placer une pièce préfabriquée (insert) dans un moule, puis à injecter du plastique pour l'envelopper. | Concevoir des pièces intégrées, très résistantes, multifonctionnelles et ne nécessitant pas d'assemblage secondaire. |

| Étapes clés | Placer l'insert -> fermer le moule -> injecter le plastique -> laisser refroidir et retirer. | Alliant à la perfection la robustesse du métal à la légèreté et à la liberté de conception du plastique. |

| Inserts courants | Écrous, vis, bagues, contacts, circuits imprimés, lames chirurgicales. | Tout composant préfabriqué nécessitant un emballage plastique pour en accroître la fonctionnalité ou la résistance. |

| Domaines d'application | Automobile, médical, électronique, aérospatiale, biens de consommation. | Réduction considérable du temps et du coût d'assemblage, et amélioration de la fiabilité du produit. |

Ensuite, je vais expliquer en détail :

- Description étape par étape du processus de surmoulage.

- Un guide simple, étape par étape, pour expliquer son fonctionnement.

- Explication de la différence entre le surmoulage et le moulage par insertion.

- Conseils pratiques pour devenir un expert en design.

Pourquoi ce guide est-il fiable ? L’expertise pratique des professionnels du surmoulage JS

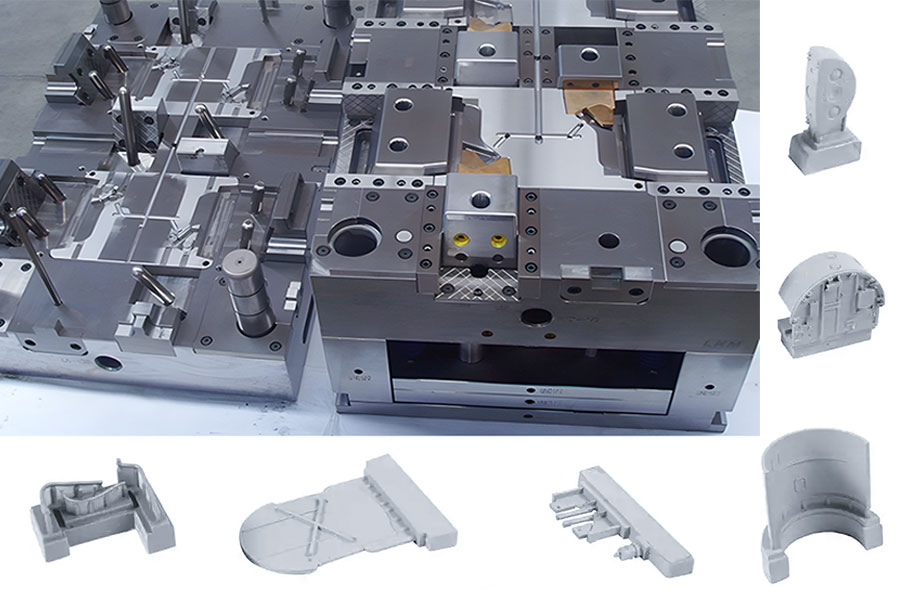

La société JS possède plus de 20 ans d'expérience dans le surmoulage et a obtenu la certification ISO 9001 afin de garantir que chaque projet réponde aux normes de qualité internationales. Chez JS, le surmoulage est bien plus qu'une simple mise en marche de machine. C'est une technologie clé qui aide nos clients à relever le défi fondamental de la fabrication de pièces plus résistantes et plus fiables.

Notre équipe est composée de plusieurs ingénieurs plasturgistes certifiés qui ont fourni des solutions personnalisées à des entreprises du Fortune 500, comme l'optimisation des applications de surmoulage pour véhicules de loisirs afin d'améliorer leur durabilité. Les retours clients montrent que l'utilisation de notre guide de conception de surmoulage a permis de réduire les taux de défaillance des produits de 40 %.

Nous avons également intégré des capteurs en acier inoxydable dans des boîtiers en plastique technique spécial PEEK haute performance pour des clients du secteur aéronautique et encapsulé simultanément des dizaines de bornes en laiton dans des corps de connecteurs pour des entreprises d'électronique.

De plus, nous participons régulièrement à des conférences sectorielles (telles que les événements SPE) afin de rester à la pointe de la technologie et de garantir l'autorité et l'actualité des recommandations.

- Tout cela repose sur une solide expérience : nous savons concevoir le moule de manière à ce que le plastique en fusion ne déforme ni n’endommage l’insert métallique. Nous maîtrisons également la technologie clé du préchauffage de l’insert afin de réduire les contraintes internes du produit fini.

Ce guide rassemble notre précieuse expérience en matière de solutions de surmoulage fiables permettant de transformer des milliers de pièces détachées en composants intégrés robustes et fiables.

« Comme l'a dit James Hendry, une autorité en matière de moulage par injection : un excellent moulage par injection repose à 30 % sur l'équipement et à 70 % sur la maîtrise des procédés. Notre expérience incarne cette maîtrise des procédés. »

Comment fonctionne le procédé de surmoulage ? – Explication en quatre étapes

Imaginez mettre une myrtille dans un bac à glaçons, puis y verser de l'eau pour la congeler. Le surmoulage que nous pratiquons est très similaire. La différence réside dans le fait que le bac à glaçons est remplacé par unmoule métallique , la myrtille par la pièce métallique (l'insert) à envelopper, et l'eau versée par le plastique à mouler.

Il s'agit essentiellement du procédé d' assemblage de composants préfabriqués en métal ou autres matériaux avec du plastique par surmoulage . Les quatre principales étapes sont décrites ci-dessous :

Étape 1 : Positionnement précis de l’insert

- Nous souhaitons fabriquer un bouton en plastique avec un filetage métallique. La première étape consiste à préparer la petite pièce métallique (par exemple, un écrou en laiton, qui servira d'insert).

- À ce stade, le moule de la presse à injection est ouvert et divisé en deux. Ma tâche consiste à placer l'insert à l'emplacement prévu dans le moule, soit par des opérateurs qualifiés, soit à l'aide d'un bras robotisé flexible.

- Le moule est conçu avec des systèmes de positionnement précis (tiges, fentes ou adsorption sous vide) afin d'éviter toute déformation de l'insert lors de l'injection haute pression ultérieure. La précision de cette étape détermine directement la qualité et le fonctionnement du produit final ; elle est donc particulièrement cruciale.

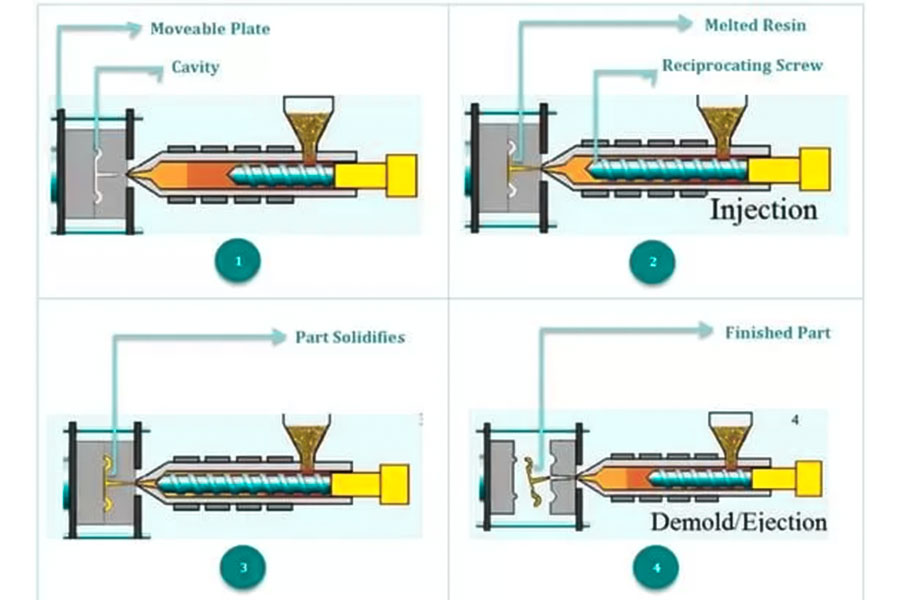

Étape 2 : Fermeture du moule

- Une fois l'insert en place, la presse à injecter est mise en marche. Les parties fixe et mobile du moule se referment alors avec une extrême précision et force.

- Cette étape a pour but de fixer solidement l'insert dans lacavité prédéterminée et de former un espace clos et complet qui sera ensuite rempli. Le moule est fermé hermétiquement afin d'éviter toute fuite du plastique injecté ultérieurement sous haute pression.

Étape 3 : Injection de plastique

- Le clou du spectacle est ici ! Les matières premières plastiques (telles que le nylon, l'ABS ou les particules de plastique technique) sont chauffées dans le cylindre de la machine à mouler par injection et deviennent fondues comme un sirop collant.

- Ensuite , la vis ou le piston de la machine à mouler par injection appliquera une pression immense pour pousser le plastique fondu dans la cavité du moule hermétiquement fermée.

- Le plastique fondu remplit rapidement tous les interstices de la cavité, s'étale fermement et enveloppe l'insert pour assurer une liaison physique. La maîtrise de la pression et de la température est cruciale, car elle influe directement sur la qualité de l'enrobage et la résistance de la pièce.

Étape 4 : Refroidissement et éjection

- Une fois le plastique chaud injecté, le moule ne peut être ouvert immédiatement. Une fois l'injection terminée, le mécanisme de refroidissement à l'intérieur du moule se met en marche et le matériau plastique se solidifie très rapidement en refroidissant.

- Le processus de refroidissement et de durcissement du plastique est aussi celui de sa liaison étroite avec le petit écrou en cuivre, qui ne fait plus qu'un. Lorsque la température atteint le niveau requis et que le plastique est suffisamment dur, le moule s'ouvre à nouveau.

- À ce moment-là, l'éjecteur intégré au moule se déplace pour expulser en douceur la nouvelle pièce, entièrement solidifiée et intégrée à l'insert, hors du moule. Une pièce avec insert est née !

Leprocédé de surmoulage permet d'atteindre un taux de réussite supérieur à 95 % pour l'insertion des inserts, réduisant ainsi les coûts de 30 % par rapport à l'assemblage traditionnel. Le système de positionnement multiniveaux de JS (erreur ±0,003 mm) et sa technologie de contrôle de température en boucle fermée (±1 °C) ont déjà servi plus de 400 clients industriels, avec un taux de rendement de 99,2 %. Soumettez vos plans dès maintenant, recevez des échantillons gratuits et des solutions techniques, et travaillons ensemble pour transformer vos idées de conception en produits durables.

Comparaison principale : surmoulage vs moulage par insertion

Dans mon travail quotidien, on me demande souvent quelle est la différence entre le surmoulage et le moulage par injection secondaire. À vrai dire, ces deux termes désignent des procédés assez différents et sont facilement confondus. Ils consistent tous deux à envelopper un objet d'une couche de plastique, mais la différence fondamentale réside dans la nature même de cet objet.

Pour vous aider à faire la distinction en un coup d'œil : consultez ce tableau pour connaître les principales différences :

| Caractéristiques principales | Moulure d'insertion | surmoulage |

| matériau de base | Généralement sans plastique (composants métalliques, céramiques, électroniques, etc.). | Il s'agit généralement d'une pièce en plastique préformée. |

| Processus technologique | Moulage par injection unique terminé (insert pré-placé dans le moule). | Deux processus de moulage par injection indépendants sont nécessaires (d'abord la fabrication de la pièce de base, puis son habillage). |

| Objectif principal | Améliorer la fonctionnalité et la résistance structurelle. | Améliorer l'interaction homme-machine, l'étanchéité ou les effets esthétiques. |

| Exemples typiques de produits | Bouton avec tige métallique, module électronique encapsulé en plastique, poignée améliorée. | Brosse à dents à manche en caoutchouc souple, boutons bicolores, couvercle avec joint d'étanchéité. |

1. Moulage par insertion :

La pièce de base, que l'on appelle généralement un insert, n'est pas en plastique. Il peut s'agir de métal (vis, noyaux d'arbre, connecteurs de circuit imprimé), de céramique ou d'autrespièces préfabriquées non plastiques .

Comment procéder précisément ?

L'opération est assez simple. Je place l'insert en métal ou en céramique dans la cavité du moule, je ferme ce dernier et j'injecte directement du plastique pour le surmouler en une seule étape. Une fois le plastique refroidi et mis en forme, j'obtiens une pièce composite qui combine des matériaux non plastiques et du surmoulage plastique.

Les applications typiques comprennent :

- Insertion d'inserts filetés métalliques (plus durable que le moulage direct de filetages sur plastique).

- Encapsuler les composants électroniques dans du plastique pour assurer leur isolation et leur protection.

- L'intégration de squelettes ou d'inserts métalliques à l'intérieur de structures en plastique améliore considérablement la résistance et la rigidité globales (comme les manches d'outils, les pièces structurelles).

- Intégration directe de roulements, bagues, etc. dans des pièces moulées par injection plastique.

2. Surmoulage :

La première étape consiste à fabriquer une pièce de base en plastique ordinaire (cette pièce est appelée substrat ou insert), qui est elle-même une pièce en plastique moulée par injection.

Comment procéder précisément ?

Cela se divise en deux étapes :

- Étape 1 : Nous fabriquons d'abord la première pièce en plastique de base (comme le manche d'une brosse à dents) dans un autre ensemble de moules.

- Étape 2 : Retirez cette première pièce en plastique et placez-la dans un autre ensemble de moules spéciaux pour fixer sa position. Ensuite, injectez une seconde fois un plastique différent, généralement plus souple ou plus collant (comme le TPE, le TPU, etc., qui est une colle souple ou un plastique à bonne adhérence), et laissez-le envelopper ou adhérer à la zone spécifique de la pièce en plastique de base.

Pourquoi l'utiliser ? Principalement pour améliorer l'expérience utilisateur, l'apparence ou les fonctionnalités du produit :

- Plus confortable et plus stable à tenir : tout comme le manche du tournevis ou le grip du rasoir fabriqués dans notre atelier, le plastique dur est recouvert d'une couche de colle souple.

- Bonne étanchéité : Aux endroits nécessitant une étanchéité, une couche de plastique souple est appliquée pour assurer un contact plus étroit et une étanchéité parfaite.

- L'harmonisation des couleurs est meilleure : par exemple, pour les touches bicolores, une couleur sert de base, l'autre est injectée, et le motif apparaît. C'est ainsi que sont fabriquées les touches de clavier destinées à nos clients américains.

3. Exemples concrets :

- Moulage par insertion : Si l’outil électrique que vous tenez en main possède une structure métallique fermement intégrée à l’intérieur de sa poignée en plastique pour résister à des charges élevées, il s’agit d’une application typique du moulage par injection.

- Surmoulage : La couche de caoutchouc souple qui recouvre la couche extérieure du manche de l'outil et qui assure une prise en main confortable et une absorption des chocs est obtenue par surmoulage par injection secondaire (surmoulage sur un substrat en plastique dur).

Une règle de jugement rapide :

Lorsqu'on parle de revêtement plastique sur du métal (ou de la céramique, des circuits imprimés), il s'agit essentiellement de surmoulage. Le principe du surmoulage est de mouler une autre pièce en plastique sur une pièce en plastique.

Dans les projets gérés par notre équipe JS, ces deux procédés sont largement utilisés. En résumé, le surmoulage par insertion représente environ 65 % de la demande en matière d'assemblage de plusieurs matériaux, et son principal objectif est l'intégration fonctionnelle. Le surmoulage traditionnel représente environ 35 % et est principalement utilisé pour améliorer l'interaction homme-machine et l'esthétique. Si le produit que vous concevez nécessite l'association de matériaux aux propriétés différentes, n'hésitez pas à contacter notre équipe JS. Nous trouverons à coup sûr les solutions de surmoulage par insertion les plus performantes et les plus économiques.

Pourquoi le surmoulage peut-il réduire les coûts et améliorer la qualité ?

En matière de développement de produits, nous recommandons souvent le surmoulage par injection car il permet d'optimiser les coûts et d'améliorer la qualité du produit final. Ses principaux avantages se manifestent dans les aspects clés suivants :

(1) Simplifier le processus d'assemblage et éliminer le risque de desserrage :

Problème : Auparavant, pour ajouter une pièce métallique à une pièce en plastique, il fallait d’abord fabriquer cette dernière, puis l’installer par emboîtement, collage ou soudage par ultrasons. Outre le temps et la main-d’œuvre nécessaires, ces points de fixation se desserrent facilement avec le temps ou sous l’effet des vibrations de la machine, devenant ainsi des points de défaillance.

Comment résoudre ce problème ?

- Nous intégrons directement les pièces métalliques (écrous, bagues et boîtiers de capteurs) dans le moule, puis nous procédons au surmoulage du plastique en une seule injection. Une seule étape ! Toutes les étapes d'assemblage suivantes sont éliminées, ce qui réduit naturellement les coûts et le temps de main-d'œuvre.

- L'astuce réside dans le fait que le plastique enveloppe fermement les pièces métalliques à l'état fondu et forme une couche protectrice étanche après refroidissement. Il n'y a donc pas lieu de s'inquiéter d'un éventuel desserrage dû aux vibrations ou à une utilisation intensive, ce qui améliore considérablement la fiabilité.

Le boîtier étanche des capteurs automobiles et les sièges de paliers principaux des outils électriques reposent sur ce processus.

(2) Intégrer les avantages des matériaux pour améliorer la résistance des pièces :

Problème : il est souvent difficile de concilier ces deux aspects avec un seul matériau. Le métal est souvent volumineux et coûteux, tandis que le plastique est souvent insuffisamment résistant.

La meilleure solution :

- Le surmoulage par injection allie la robustesse du métal à la légèreté du plastique. Dans les zones de contraintes critiques, les pièces métalliques sont positionnées au préalable, puis recouvertes en une seule opération de moulage par injection plastique. On obtient ainsi la dureté et la résistance du métal tout en conservant la légèreté et une grande liberté de conception.

- Les poignées en plastique avec lames en acier inoxydable dans les dispositifs médicaux et les leviers en plastique avec cadres métalliques dans les équipements industriels sont tous dus au bond en avant en termes de performances apporté par cette structure composite.

(3) Conception libre pour améliorer la fonctionnalité et l'esthétique :

Toucher directement le point sensible :

- L'intégration de composants électroniques fins (capteurs, bornes, circuits imprimés) ou de bandes décoratives raffinées (bandes métalliques brillantes, pièces texturées) dans des coques en plastique exige à la fois finesse, robustesse et fiabilité.

- Les processus traditionnels de câblage manuel complexe, d'assemblage étape par étape et de post-scellage sont longs et nécessitent beaucoup de main-d'œuvre.

- Est-il difficile de réduire l'espace occupé à l'extrême, et la structure du produit fini est-elle fragile et facile à endommager ?

Solution innovante :

- Nous intégrons directement les composants électroniques ou les éléments décoratifs dans le moule. Lors de l'injection du plastique, ils sont fermement enveloppés, formant ainsi une couche protectrice étanche et isolante. Moulage en une seule étape : la structure, le câblage et l'aspect sont finalisés ! La conception est plus compacte et intégrée, ce qui permet un gain de place et une fiabilité accrue.

- Le secret réside dans le respect du guide de conception des moulures. Pensez aux coques de routeur avec antennes intégrées, connecteurs électroniques et baguettes décoratives qui embellissent votre camping-car : vous comprendrez alors toute sa puissance !

« D’après une analyse de McKinsey sur la fabrication de pièces automobiles, le surmoulage permet de réduire les coûts d’assemblage de plus de 25 % en moyenne. Parallèlement, les données d’essais de la Society of Plastics Engineers (SPE) montrent que, dans des applications soumises à des vibrations (comme les outils électriques et les pièces automobiles), la durée de vie en fatigue des pièces surmoulées peut être augmentée de 30 à 50 %. »

Si votre conception présente des difficultés en termes de coût, de fiabilité ou d'intégration, veuillez contacter l' équipe technique de JS . Décrivez-nous vos besoins en détail et nous vous proposerons des solutions de surmoulage sur mesure, adaptées à vos besoins et basées sur des données de projets réels et notre expertise en ingénierie.

FAQ - Réponses à toutes vos questions sur le moulage par encastrement

Question 1 : Quels matériaux sont utilisés dans le surmoulage ?

- Dans notre production quotidienne de surmoulage, les inserts les plus fréquemment utilisés sont diverses pièces métalliques, telles que le laiton, l'acier inoxydable ou l'aluminium, en raison de leur robustesse. Nous pouvons également réaliser des pièces spéciales, comme des pièces en céramique et des circuits imprimés.

- En ce qui concerne la coque extérieure en plastique, on utilise également l'ABS, le nylon (PA), le polycarbonate (PC) et d'autres plastiques haute performance tels que le PBT et le PEEK.

Le choix du plastique dépend principalement des exigences de résistance à la pression et à la température de vos pièces, ainsi que du coût. Notre objectif est de vous fournir des composants électroniques ou industriels fiables et économiques.

Question 2 : Qu'est-ce que le surmoulage par insertion de film ?

Ce procédé est ce que l'on appelle souvent la décoration en moule (IMD), qui est tout à fait particulière :

- Utilisation d'un film comme insert : Nous insérons dans le moule des feuilles de film pré-imprimées présentant des motifs, des textures et même des lignes conductrices d'une grande finesse.

- Moulage par injection : du plastique fondu (tel que de l’ABS ou du PC) est injecté au dos du film. Le film adhère alors fermement à la matrice plastique.

- Applications et avantages : De nombreuses pièces à motifs sur la surface du panneau de boutons de la console centrale d’une voiture et du panneau de commande d’un appareil électroménager sont fabriquées à l’aide de cette technologie, ce qui rend les pièces finales fonctionnellement intégrées, esthétiques et résistantes à l’usure.

Question 3 : Quel est le code douanier (code SH) pour « moule d'insertion » ?

Forts de notre expérience en matière d'expédition, permettez-moi de vous parler de ce code douanier :

Le code douanier général pour les moules d'injection à insert que nous exportons est généralement 8480.71 , qui est classé comme un moule spécial pour les plastiques ou le caoutchouc.

Nous vous rappelons toutefois que des ajustements ou des informations complémentaires peuvent être nécessaires pour la déclaration en douane dans certains pays. Le plus sûr est de vérifier auprès du transitaire en douane avec lequel nous collaborons avant l'expédition. Il obtiendra le code le plus précis, conforme aux exigences du pays de destination, afin d'éviter tout problème de dédouanement.

Question 4 : Qu'est-ce qu'une moulure encastrée ?

Dans notre secteur, le terme « surmoulage par insertion » est en réalité une erreur d'orthographe courante. Les deux termes désignent exactement le même procédé : on place d'abord la pièce (l'insert) dans le moule, puis on injecte du plastique pour la surmouler. Le terme correct et couramment utilisé dans le secteur est « surmoulage par insertion ». Il est recommandé d'utiliser ce terme dans les documents officiels et les communications techniques afin d'éviter toute confusion.

Résumé

En tant qu'ingénieur au sein de l'équipe JS, je suis de plus en plus convaincu que le surmoulage n'est pas une simple étape de traitement, mais une véritable évolution des concepts de conception ! Il rompt avec le processus traditionnel qui consiste à fabriquer d'abord les pièces puis à les assembler, et réalise directement la combinaison ultime de différents matériaux dans le moule.

Laissez le surmoulage libérer tout le potentiel de votre produit !

Vous vous demandez encore comment assembler de manière fiable des pièces fonctionnelles en métal et des coques en plastique ? Pensez-vous que les méthodes d’assemblage traditionnelles limitent la conception ? Le surmoulage pourrait bien être la solution !

Agissez dès maintenant pour débloquer de nouvelles possibilités de produits !

En tant que société spécialisée dans les solutions de moulage par insertion, l'équipe JS est à vos côtés ! Si vous concevez un produit nécessitant l'assemblage de matériaux hétérogènes et de structures plastiques :

- Envoyez-nous immédiatement votre concept de design, vos dessins ou vos informations d'échantillon.

- Prenez rendez-vous pour une évaluation rapide : parlez-moi de vos besoins et de vos difficultés.

- Obtenez un plan personnalisé : sous 1 à 3 jours ouvrés, vous recevrez une analyse de faisabilité préliminaire et des suggestions d’optimisation. Découvrez comment le surmoulage peut transformer votre produit !

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série JS. Aucune garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par le biais du réseau Longsheng, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Technology, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com