DerSandgussprozessKann vor fast 5.000 Jahren auf das alte Ägypten zurückgeführt werden. Obwohl der Kern immer noch Sand als Form zum Gießen von Metall verwenden soll, ist er seit langem verbessert und ist immer noch die Haupttechnologie im Bereich Metallguss.

Das Sandguss wurde perfekt in die moderne Fertigung integriert. Mehr als 60% der Metallgüsse der Welt werden von ihm produziert, insbesondere wenn es in kleinen Chargen oder mittelgroßen Größen erfolgt, ist dies normalerweise die kostengünstigste Wahl. Viele Metallgegenstände um Sie herum sind Sandgussprodukte.

Natürlich hat es auch Mängel, wie die Oberfläche der Teile in der Regel geringfügig rau, und die dimensionale Genauigkeit ist nicht so gut wie diese teureren Präzisionsgussmethoden, aber es ist immer noch die bevorzugte Methode für viele industrielle Fertigung mit starken Anpassungsfähigkeit und Kostenvorteilen. Als NächstCasting -Prozess.

Was ist Sandguss?

Der Kernprozess des Sandgusses ist relativ direkt. Machen Sie zuerst einen Hohlraum gemäß der Form des Teils, gießen Sie dann das kochend geschmolzene Metall hinein und warten Sie, bis es abkühlt und verfestigt, und dann können Sie den letzten Teil erhalten.

Nach Hunderten von Jahren der Entwicklung ist das Sandguss zu einer der flexibelsten und am häufigsten verwendeten Methoden gewordenMetallguss. Es hängt von den Entwurfsanforderungen, den Kostenüberlegungen, Produktionsstapeln und der Machbarkeit der Fabrikherstellung der Teile ab, die Sie vornehmen möchten. Das leistungsstärkste Merkmal ist die starke Designfreiheit, die Teile verschiedener Formen und komplexer Strukturen produzieren kann, insbesondere große Werkstücke und Komponenten mit internen Kanälen.

Die Hauptgründe, warum Sandguss beliebt ist:

- Kosteneffektiv: billig! Die Schimmelpilzkosten sind niedrig, der Sand selbst ist nicht teuer und die Gesamtprozesswirtschaft ist gut.

- Super hohe Flexibilität: Es kann die kundenspezifische Produktion mit kleiner Batch erfüllen und eignet sich auch für große industrielle Anwendungen (z. B. Automobilteile).

- Kompatibilität mit hoher Form: Es kann einfache Formen oder empfindliche und komplexe Strukturen sowie Teile verarbeiten, die innere Hohlräume herstellen müssen.

- Breite materielle Universalität: Es gilt für eine Vielzahl von Metallmaterialien.

Wie vervollständige ich Sandguss in Stufen?

1. Materialien vorbereiten

Sand ist die Hauptzutat und muss mit einem Ordner gemischt werden, um die Sandkörner zusammenzuhalten. Manchmal werden Additive hinzugefügt, wie Ton, Kohlepulver oder spezielle Chemikalien, damit der Sandform nach dem Abkühlen stärker, atmungsaktiv und leichter zu trennen ist.

Der Schlüssel besteht darin, den richtigen Sand zu wählen: Es muss in der Lage sein, der hohen Temperatur desgeschmolzenes Metall, haben Sie eine gute Atmungsaktivität, damit das Gas reibungslos entladen werden kann, und das Gießen leicht zu entfernen. Zum Beispiel hat Aluminiumsandguss, das beim Gießen von Aluminiumteilen üblicherweise verwendet wird, spezifische Anforderungen an die Sandleistung.

Darüber hinaus ist es auch notwendig: die geschmolzene Metallflüssigkeit, das Modell der endgültigen Gussform und verschiedene Werkzeuge zum Herstellen von Sandformen.

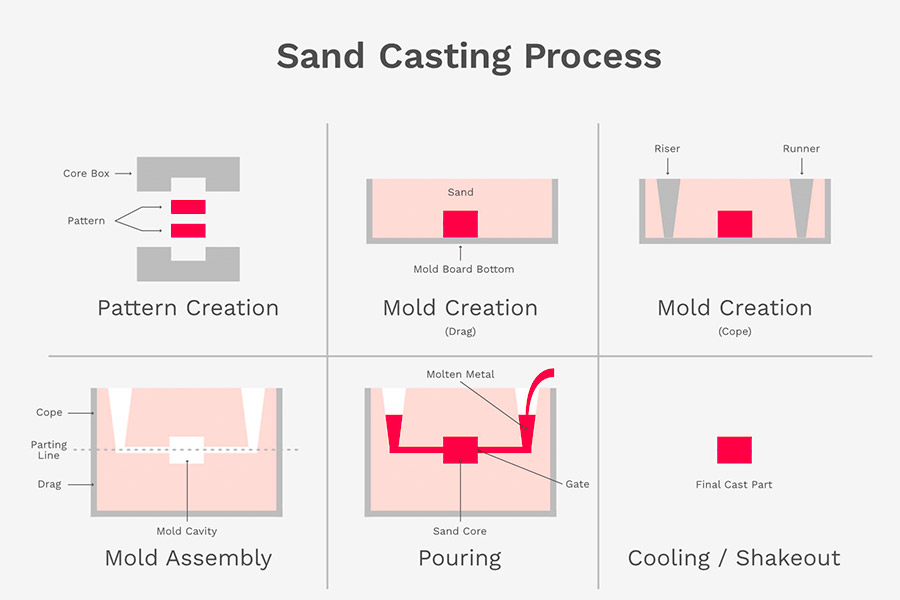

2. Machen Sie ein Modell

Verwenden Sie zuerst Holz, Kunststoff oder Metall, um ein Modell der endgültigen Gussform zu erstellen.

Drücken Sie dieses Modell in den gemischten Sand, normalerweise durch Drücken der entsprechenden Hohlräume in den oberen bzw. unteren Sandkästen. Die oberen und unteren Sandkästen werden kombiniert, um einen vollständigen Hohlraum zu bilden, in dem das geschmolzene Metall schließlich das Gießen füllt und bildet.

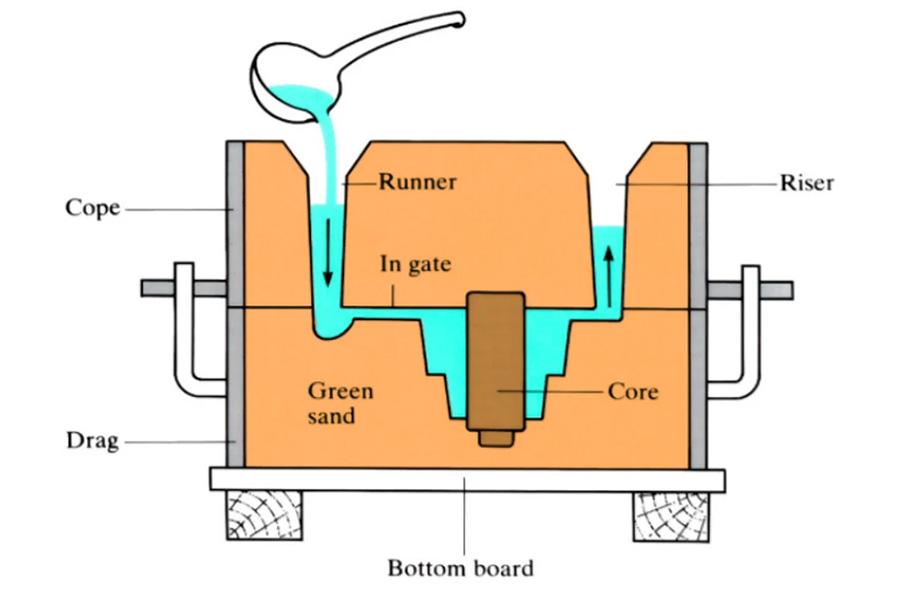

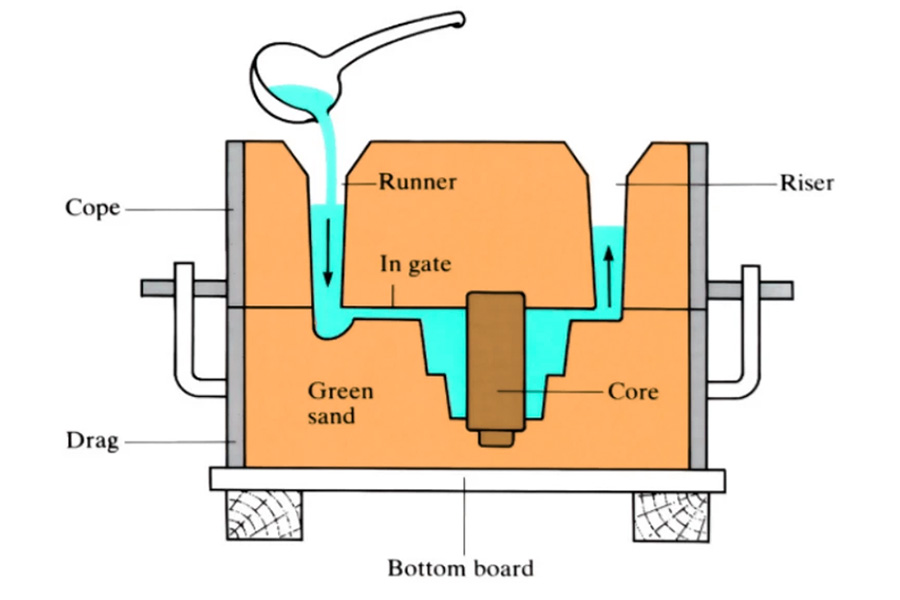

3.. Entwerfen Sie das Gossensystem

Das geschmolzene Metall braucht aSpezialkanalin den Schimmelpilzhöhle fließen, das das Gossensystem ist. Die Qualität des Castings wird direkt durch das Design dieses Systems bestimmt. Ein gutes System sollte einfach, effizient sein, die Turbulenzen des geschmolzenen Metalls und Blockschlacke und Gas verringern.

Das Gossensystem enthält hauptsächlich diese Teile:

| Komponente | Funktion | Schlüsselpunkte |

| Torbecher | Trichter zum Gießen geschmolzenes Metall. | Erster Eingang. |

| GRUE | Kanal für geschmolzenes Metall, um vertikal aus dem gießenden Tasse zu fließen. | Fließt durch Schwerkraft. |

| Läufer | Horizontaler Kanal, der den Angang und die Ingate verbindet. | Verteilt geschmolzenes Metall und blockiert oft Schlacke. |

| Ingate | Letzter Eingang für geschmolzenes Metall, um den Hohlraum zu betreten. | Steuert die Durchflussrate und Richtung, um Blitz zu verhindern. |

| Steigleitung | Speicherung für überschüssiges geschmolzenes Metall. | Ergänzungen fehlen Metall, wenn das Gießen abkühlt und schrumpft. |

4. Platzieren Sie den Kern

Wenn in der Mitte des Gießens ein Hohlraum oder ein Loch benötigt wird, muss der Kern platziert werden, bevor die Schachtel geschlossen ist. Der Kern ist auch ein fester Block aus Sand, der genau in der reservierten Position in der Form platziert ist. Während des Gießens fließt das geschmolzene Metall um den Kern, um den Raum zu füllen. Nach dem Abkühlen und Verfestigung wird der Kern entfernt und der erforderliche Hohlraum oder das erforderliche Loch wird am Guss gebildet.

5. Metall und Kühlung gießen

Gießen Sie das geschmolzene Metall vorsichtig aus der Gussbecher, um den gesamten Hohlraum und den Gossensystem zu füllen.

Nachdem das geschmolzene Metall gefüllt ist, lassen Sie es langsam abkühlen und verfestigen sich in ein festes Guss. Es ist wichtig, die Kühlgeschwindigkeit zu steuern. Zu schnell oder zu langsam kann die endgültige Leistung und die dimensionale Genauigkeit des Castings beeinflussen. Die Kühlmethode kann seinnatürliche KühlungUnd manchmal werden auch Lüfter, Wassernebel und andere Hilfsmittel benötigt, um es zu kontrollieren.

6. Umgang mit Sand und Gussteilen

Nachdem das Gießen komplett abgekühlt und verhärtet ist, der Sand entfernt wird, der Sandkasten zerlegt und der Sandform geklopft und geschüttelt wird, damit der Sand um den Guss fallen und das Guss nach innen herausnehmen kann. Das entfernte Guss wird zur Reinigung von Flash, Burrs und anschließend geschicktBearbeitungsverfahren.

Der größte Teil des entfernten Sandes, den wir alten Sand nennen, kann recycelt und wiederverwendet werden. Jedes Mal, wenn es recycelt wird, geht ein Sand verloren, wodurch ein neuer Sand hinzugefügt werden muss, um die Anforderungen des nächsten Castings zu erfüllen.

Was sind die verschiedenen Arten von Sandgussprozessen?

1. Grüner Sandguss:

Es ist die beliebteste und traditionellste Methode des Sandgusses. Die einfache Sandform enthält Ton und ein wenig Wasser. "Wet" wird für den Wassergehalt im Sand verwendet, der wie Klebstoff ist, mit dem Sand und Ton gebunden werden kann, wodurch es einfach ist, Modelle herzustellen.

Der Vorteil dieser Methode besteht darin, dass sie bei der Herstellung von Sandformen leicht zu ändern ist. Es ist auch bequem, das Modell herauszunehmen, und die Größe des Gusss ist relativ genau.

Da es einfach, flexibel und wirtschaftlich ist, wird es besonders an Orten verwendet, an denenMassenproduktionist erforderlich, wie z. B. Automobilteile und Maschinenteile. Es ist der grundlegende Prozess der Gießerei unseres Unternehmens.

2. Trockenes Sandguss:

Dies kann tatsächlich als eine verbesserte Version von Wet Sand Casting angesehen werden. Nachdem die feuchte Sandform hergestellt wurde, wird sie anstatt sofort geschmolzenes Metall in den Ofen zu gießen, um das Wasser gründlich zu trocknen.

Nach dem Trocknen wird die Sandform stärker und härter, und es gibt weniger Lücken im Inneren. Die auf diese Weise hergestellten Gussteile haben glattere Oberflächen, genauere Dimensionen und weniger interne Defekte. Bei einem zusätzlichen Trocknungsprozess sind die Zeit und die Kosten etwas höher als nass Sand.

3. Shellguss:

Dies ist eine Methode, die von den Deutschen während des Zweiten Weltkriegs erfunden wurde und besonders für die Massenproduktion von kleinen Teilen mit glatten Oberflächen und präzisen Abmessungen geeignet ist.

Der verwendete Sand ist etwas ganz Besonderes: Es ist sehr feiner Kieselsand mit fast ohne Ton und dann mit einem Harzkleber gemischt, der beim Erhitzen, normalerweise phenolisches Harz härtet, verhärtet.

Die Methode ist auch einzigartig: Streuen Sie den gemischten Sand auf die Metallformplatte. Wenn der Sand auf die heiße Platte trifft, schmilzt das Harz auf der Oberfläche und klebt am Sand und bildet eine harte Schale etwa 6 mm dick. Diese Schale muss noch einige Minuten erhitzt werden, um eine feste Schalenform zu werden.

Diese Schalenform ist sehr dünn und glatt, sopräzise TeileDas muss in Massenproduktion hergestellt werden, wie beispielsweise einige Teile von Automotoren.

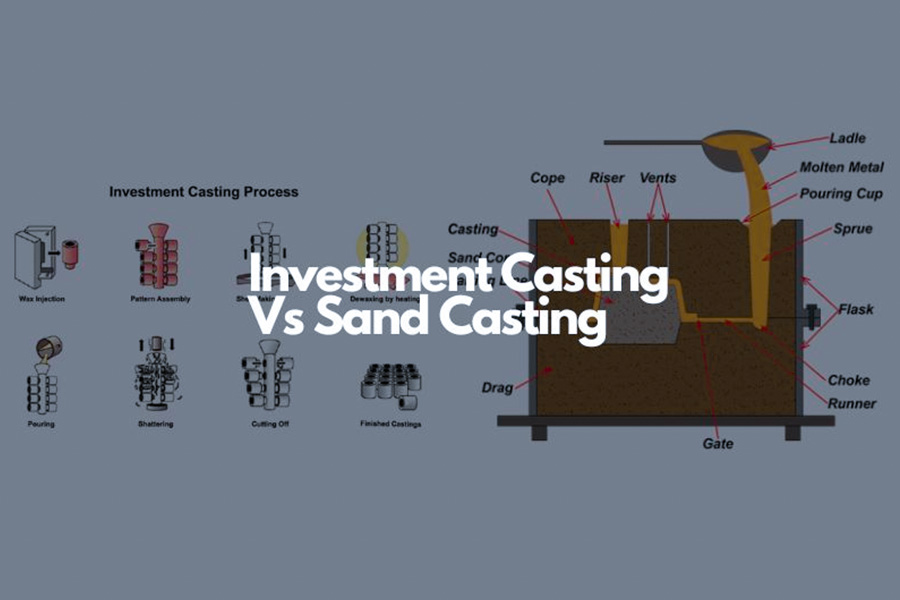

Sandguss gegen Investment Casting: Was ist der Kernunterschied?

1. Verschiedene Schimmelpilzmaterialien

Der Kernunterschied zwischen den beiden Methoden ist das Material der Form.Investitionskastestützt sich auf Keramikmaterialien, um Formen herzustellen. Es befindet sich auf einem Wachsmodell, und eine spezielle Keramikschlammung wird für Schicht für Schicht angelegt, um eine Hard -Shell -Struktur zu bilden.

Im Gegensatz dazu verwendet das Sandguss Sand als Hauptmaterial, wobei normalerweise Silica -Sand mit Ton oder Harz zu Form mischt.

2. Vergleich der Entwurfsfähigkeit

Wenn Ihr Teildesign sehr komplex, dünne Strukturen oder feine Details ist, sind die Vorteile des Investitionskastens offensichtlich deutlicher. Es verwendet Wachsformeigenschaften, um verschiedene Details leicht zu formen.

ObwohlSandgussKann auch viele komplexe Formen erzeugen, es ist schwierig, dünne oder feine Strukturen zu erzeugen, da Sand leicht zusammenbricht.

3. Produktionsskala und Kosten

Wenn es um die Kosten für Investitionsguss gegen Sandguss geht, ist die Produktionsmenge der Schlüssel. Sandgussformen sind einfach und kostengünstig, insbesondere für die Massenproduktion geeignet. Der Einheitspreis ist sehr erschwinglich, wenn die Anzahl der verarbeiteten Teile groß ist.

InvestitiongießenFormen sindkostspielig undzeitaufwendig, UndmehrgeeignetFür kleine Chargeläuft. Sie sind es wert, sich zu entscheiden, wenn hohe Präzisions- und Finish -Anforderungen erforderlich sind. Das Folgende ist ein Kostenvergleich unter typischem Produktionsvolumen (Einheit ist der Kostenbereich pro Produkt), und die Daten basieren auf dem Branchendurchschnitt:

| Produktionsvolumenbereich | Investitionsgusskosten (pro Stück) | Sandgusskosten (pro Stück) |

| Kleine Charge (1-100 Stück) | $ 50-100 | 10-30 $ |

| Mittlere Charge (100-1000 Stücke) | 30-60 $ | $ 5-15 |

| Große Charge (1000+Stücke) | $ 50+(nicht sehr kostengünstig) | $ 2-8 |

4.. Qualität und Präzision fertige Produkte

Investment Casting hates ist definitivVorteilevonOberflächenglattheit und dimensionale Kontrolle. EsWille gießenTeile mit feinerDetailUndwenigerDimensionsfehler. Das Sandguss aufgrund der Natur des Sandes selbst hat eine relativ raue Oberfläche und eine schlechte dimensionale Genauigkeit. Wenn Sie eine hohe Präzision wollen,glattes GebrauchTeile, Investitionsguss sind normalerweise die erste Wahl.

Was sind die Haupt Rohstoffe, die im Sandguss verwendet werden?

1. Sand:

Natürlicher Sand, insbesondere in diesem Fall Quarzsand, wird verwendet, da er der Hitze des Hochtemperatur-Metallschmelzens standhalten kann und nicht zu stark formuliert. Der Sand wird verwendet, um den Körper der Form und als leichtes Skelett zu Metallteilen zu formen.

2. Binder:

Sand selbst ist zu locker, also muss "Kleber" wie Ton oder Harz hinzugefügt werden, um ihn fest zu halten. Dadurch fällt die Form beim Gießen von Metall nicht auseinander. Gemeinsame Bindemittel sind Bentonit- oder Phenolharz, die gemäß der Art des Gießens ausgewählt werden.

3. Additive:

Um die Leistung von zu verbessernSand, wie das Ermessung oder Reduzieren von Adhäsionsproblemen, Kohlepulver, Sägemehl oder Stärke werden normalerweise hinzugefügt. Diese Dinge sind wie Gewürz. Nach dem Hinzufügen ist die Sandoberfläche glatter, die Gussteile sind sauberer, wenn sie herauskommen, und das Risiko eines Rückstands wird verringert.

4. Wasser:

Wird verwendet, um Sand, Klebstoffe und Zusatzstoffe zu mischen und die Luftfeuchtigkeit anzupassen, damit alle Materialien gleichmäßig gebunden werden können. Nur wenn das Wasser in der richtigen Menge zugegeben wird, kann die Form eine ausreichende Festigkeit und die Luftdurchlässigkeit haben, um die heiße Luft während des Gießens zu entladen.

Welche Faktoren sollten im Sandgussdesign berücksichtigt werden?

1. Abgerundete Eckbehandlung

Alle Kreuzungen beim Gießen können nicht scharfe Ecken sein und müssen als konzipiert werdenabgerundete Eckübergänge. Dies ist sehr wichtig, so dass die Gussguss nicht leicht zu schrumpfen oder zu knacken sind und das Risiko von Rissen, die durch Spannungskonzentration verursacht werden, verringert werden kann.

2. Design des Casting -Systems

Das Gusssystem, einschließlich des Gossenbechers, des geraden Läufers, des Kreuzläufers und des inneren Tores, muss sorgfältig gestaltet werden. Seine Kernfunktion besteht darin, geschmolzenes Eisen oder Aluminium glatt in den gesamten Formhöhlen zu fließen, um ein Spritz oder unzureichendes Gießen zu vermeiden.

3. Auswahl der Oberfläche

Die Teilungsfläche der Form sollte so weit wie möglich eine flache horizontale Oberfläche sein. Gemäß den Formanforderungen des Gießens sollte die Position so niedrig wie möglich sein. Dies ist für die Vereinfachung der Schimmelpilzproduktion, die einfache Entmolding und die einfache Entfernung von Burrs aus dem Guss.

4. Reserve -Bearbeitungszulage

Wenn das Casting auf einer Drehmaschine verarbeitet werden soll oderFräsmaschineSpäter muss der Bearbeitungsoberfläche des Gießens während des Designs eine gewisse Dicke hinzugefügt werden, dh der Bearbeitungszulage. Diese Dicke liegt normalerweise zwischen 1,5 mm und 6 mm, abhängig von der Größe, Komplexität, Verarbeitungsanforderungen und dem Gussprozessniveau des Gießens.

5. Stellen Sie den Draft -Winkel ein

Um das Guss nach dem Abkühlen glatt aus der Sandform zu entfernen

6. Mindestwanddicke Grenze

Die Wandstärke des Gießens kann nicht zu dünn sein, andernfalls kann das geschmolzene Metall nicht reibungslos fließen, um den gesamten Bereich zu füllen, und es ist leicht zu erzeugen, Defekte wie kaltes Schließen oder unzureichendes Gießen zu erzeugen.

Für leichte NichteisenMetallguss, wie das Aluminium mit Sandguss, beträgt die empfohlene Mindestwanddicke normalerweise nicht weniger als 5 mm. Für Metalle wie Gusseisen und Gussstahl muss es mindestens 6 mm betragen.

7. Überlegungen für wirtschaftliche Charge

Der Sandgussprozess kann eine breite Palette von Gussgewichten erzeugen, theoretisch von weniger als 1 kg bis mehr als 20 Tonnen. Aufgrund der inhärenten Kosten der Schimmelpilzherstellung, des Modellierens, des Schmelzens und anderer Verbindungen, um wirtschaftliche Machbarkeit zu erreichen, beträgt das Metallfuttervolumen für eine einzelne Produktion im Allgemeinen mindestens 300 kg, um kostengünstig zu sein.Darunterdie Kosten pro Stück werdenSei viel größer.

Welche Art von Teilen oder Produkten eignet sich zum Sandguss?

1. medizinische und Energieausrüstung

Obwohl hohe Präzisionsanforderungen erforderlich sind, wird das Sandguss in großen oder grundlegenden Teilen wie der schweren Basis und des Stützrahmens von großem Rahmen verwendetmedizinische BildgebungAusrüstung (wie CT, MRT). Große Ventile und Rohrverschlüsse zentraler Gasversorgungssysteme in Krankenhäusern. Riesige Muscheln und Ventile von Turbinen und Dampfturbinen im Energiefeld. Diese Teile sind häufig groß und komplex in der Struktur.

2. Industriegeräte und allgemeine Maschinen

Dies ist die Kernstufe des Sandgusses, einschließlich des Wohn-, Laufrad- und Endabdecks verschiedener Industriepumpen. Zylinder, Zylinderköpfe und Kurbelwellen von Kompressoren und Gebläsen. Ventilkörper und Ventilabdeckungen verschiedener Ventile. Zahnräder, Riemenscheiben und Schwungräder. Sandgüsse finden sich in fast allen Fabriken.

3. Agrarmaschinen

Landwirtschaftliche Maschinen arbeiten häufig in rauen Umgebungen und benötigen starke und langlebige Teile. Es wird in Traktor häufig verwendetGetriebehäuserund Hinterachse. Wichtige strukturelle Rahmen und Verschleißteile von Sämaschinen und Ernte sowie große Pumpengehäuse und Ventile von Bewässerungssystemen.

4. Andere Felder

- Unterhaltungselektronik: Schwere Gehäuse und große Kühlkörperbasen einiger High-End-Audiogeräte.

- Kunst und Architektur: Große Skulpturen, dekorative Bestandteile für die Wiederherstellung historischer Gebäude, Metallgeländer und dekorative Teile in Parks.

- Ausbildung: Große mechanische Modelle für Vorlesungsdemonstrationen, Metallbasen und Rahmen für technische Laborbänke.

Zusammenfassung

Als akonventionellProzess, Sandguss ist immer nochweit verbreitet in der Produktionsindustrie. Die größten Vorteile sind hohe Kostenwirksamkeit, starke materielle Anpassungsfähigkeit und großartige Designfreiheit. Von den Kernteilen eines Autos bis zur stützenden Struktur eines Gebäudes können viele durch Sandguss wirtschaftlich realisiert werden. Bei JS ist dies einer unserer Kern undreife Prozesse.

Viele Kunden wählen JS für Sandcasting. Der Schlüssel ist, dass wir traditionelle Prozesse in die moderne Technologie integrieren, die Effizienz erheblich um 30%verbessern und die Lieferzyklen verkürzen. Optimiert anwendenFormmaterialUm 15% der Mängel zu reduzieren. All dies ermöglicht es uns, Ihnen effiziente Lösungen mit hoher Kosteneffizienz und zuverlässiger Qualität zu bieten und gleichzeitig den ursprünglichen Kostenvorteil des Sandgusses beizubehalten.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1. Was ist das Arbeitsprinzip des Sandgusses?

Das geschmolzene Metall wird in den Hohlformhöhle des Formsands gegossen. Das geschmolzene Metall füllt den Hohlraum durch Schwerkraftwirkung. Die Sandform wird nach Verfestigung und Abkühlung gebrochen, und das Guss wird herausgenommen. Es ist für die Herstellung großer und mittelgroßer einfacher bis mittelkomplexer Metallteile geeignet.

2. Wie wird eine Sandform gemacht?

Legen Sie das Prototypmodell in den Sandkasten, füllen Sie den Formsand in Schichten und verdichten Sie. Nehmen Sie dann das Modell heraus, um einen Hohlraum zu bilden, die oberen und unteren Sandkästen zu kombinieren und das Gossensystem zu öffnen, um schließlich einen gießbaren hohlen Sandform zu bilden. Der gesamte Vorgang basiert auf manueller oder mechanischer Verdichtung des Sandes.

3. Warum können Metalle mit Sandformen gegossen werden?

Das Sandguss verwendet refraktärer Sand, um einen hohlen Hohlraum zu bilden, der hohe Temperaturwiderstand (> 1600 ℃) besitzt und geschmolzene Metallerosion standhalten kann. Der Sand ist durch einen Ordner für die Form der Form miteinander verbunden, und das geschmolzene Metall wird in den Hohlraum gegossen. Die Sandform kann nach dem Abkühlen gebrochen und entfernt werden, um die Metallform zu vervollständigen.

4. Was ist eine Abschiedsfläche?

Die Trennfläche bezieht sich auf die Kontaktoberfläche, die den Sandkasten in das Sandguss in die obere und untere oder mehrere Teile unterteilt. Es wird normalerweise entlang des größten Querschnitts des Modells festgelegt, um die reibungslose Entfernung des Modells aus dem Hohlraum zu erleichtern, während sichergestellt wird, dass an dieser Position nach dem Gießen eine sichtbare Trennlinie oder ein Burr gebildet wird.