باعتبارها طريقة رائدة في صب المعادن، تعمل عملية الصب بالقالب على تحويل عالم تصنيع الأجزاء في القطاعات من السيارات إلى الإلكترونيات الاستهلاكية بمزاياها المتمثلة في الكفاءة العالية والدقة والمتانة .

ملخص الإجابات الأساسية

| وجوه | المحتوى الأساسي |

| المزايا الأساسية للصب بالقالب | بالمقارنة مع الصب الرملي، فإن الصب بالقالب له مزايا كبيرة في دقة الأبعاد والكفاءة واستخدام المواد، مما يجعله مناسبًا للهياكل المعقدة. |

| أنواع الصب الرئيسية | تعتبر عملية الصب بالقالب في الغرفة الساخنة مناسبة للأجزاء الصغيرة المصنوعة من السبائك ذات نقطة الانصهار المنخفضة، في حين تعتبر عملية الصب بالقالب في الغرفة الباردة مناسبة للأجزاء الكبيرة المصنوعة من السبائك ذات درجة الحرارة العالية. |

| اختيار مواد الصب بالقالب | ينبغي مراعاة المتانة وعوامل أخرى. تُستخدم سبائك الألومنيوم والزنك والمغنيسيوم والنحاس بشكل شائع، ولكل منها تطبيقاتها الخاصة. |

| تطبيقات الصب بالقالب الأمثل | مناسب للأجزاء المعقدة عالية الدقة ذات الحجم الكبير في الصناعات مثل صناعة السيارات والإلكترونيات والفضاء. |

| اعتبارات مشروع الصب بالقالب | وينبغي الاهتمام بتحسين التصميم وإدارة الإنتاج واختيار الموردين وفحص الجودة لضمان تقدم المشروع. |

لماذا تثق بهذه المقالة؟ تجربة فريق JS

لدينا خبرة واسعة في الصب تحت الضغط في JS، والتعامل مع الطلبات من أجزاء الطيران الدقيقة إلى أغلفة السيارات المعقدة. نحن على دراية جيدة بخصائص صب سبائك الألومنيوم والزنك والمغنيسيوم. تعمل مرافقنا على مدار الساعة مع آلات الصب الحديثة، وكل عملية تحكمها معايير ISO9001: 2015 الصارمة.

JS هي شركة متخصصة في صب القوالب تحت الضغط، وهي شركة حاصلة على شهادة ISO9001:2015 وتقوم بالشحن بسرعة من النموذج الأولي إلى الإنتاج التسلسلي. نحن نسعى إلى التميز ونستخدم الخبرة لضمان جودة أجزاء الصب المعدنية. إن التعاقد معنا يجعل مشروعك أكثر موثوقية.

الفوائد الأساسية لعملية الصب بالقالب: لماذا عملية الصب بالقالب بدلاً من العمليات الأخرى؟

الصب بالقالب مقابل الصب بالرمل

1. دقة الأبعاد: الضغط العالي لقالب الصب يجبر المعدن المنصهر على الالتصاق بإحكام بالقالب، مع التسامح الأبعادي ± 0.1 مم لكل 25 مم وجدران رقيقة جدًا ومتساوية. يتعرض الصب الرملي للتشوه، مما يولد أخطاء أبعاد أكبر وجدران أكثر سمكًا وتسامحًا أقل بعد الإنتاج.

2. كفاءة الإنتاج: إن تشكيل قالب الصب يستغرق وقتًا طويلاً، ولكن دورة واحدة تستغرق عشرات الثواني فقط، وبالتالي فهي مناسبة بشكل أفضل لتصنيع كميات كبيرة من الأجزاء. قوالب الرمل بسيطة للتجهيز، ولكن دورة التبريد لكل جزء طويلة، وبالتالي فهي مناسبة لإنتاج دفعات صغيرة.

3. جودة السطح: تتميز القوالب المصبوبة، المحمية بالقالب المعدني، بسطح مستو، وتلبي معظم المتطلبات دون معالجة لاحقة. يتم خشونة سطح القوالب الرملية بواسطة جزيئات الرمل وغالبًا ما يجب أن تخضع لمعالجة لاحقة مثل التخليل والتلميع.

4. فعالية التكلفة: تتطلب قوالب المعادن المستخدمة في الصب بالقالب استثمارًا أوليًا ضخمًا، ولكن التكلفة لكل وحدة منخفضة للكميات الكبيرة. على النقيض من ذلك، فإن الصب الرملي له تكلفة قالب أقل ولكن تكلفة عمالة أعلى في الإنتاج على نطاق صغير، لذلك فهو أكثر فائدة.

الصب بالقالب مقابل التصنيع باستخدام الحاسب الآلي

1. استخدام المواد: ينتج الصب بالقالب الحد الأدنى من النفايات (5٪ -10٪) في العدائين والبوابات، والتي يمكن إعادة استخدامها وإعادة صهرها، مع معدل استخدام المواد بأكثر من 90٪. تعد المعالجة باستخدام الحاسب الآلي عملية تصنيع طرحية، وفقدان المواد للأجزاء المعقدة عادة ما يزيد عن 50٪، وخاصة بالنسبة للمعادن الثمينة. فرق التكلفة هائل.

2. كفاءة الدفعة: بمجرد أن يصبح قالب الصب جاهزًا، يمكن أتمتة الإنتاج، ويتم إنتاج مئات الأجزاء في ساعة واحدة، وبالتالي فهو مناسب للدفعات الكبيرة. تعد المعالجة باستخدام الحاسب الآلي ملائمة لإنتاج دفعات صغيرة، ولكن الدفعات الكبيرة تستغرق دورة زمنية طويلة.

3. التعقيد الهيكلي المتأصل: تتمتع عملية الصب بالقالب بالقدرة على الجمع بين الهياكل المعقدة في قطعة واحدة، مما يقلل من تكاليف التجميع. إن تصنيع التجاويف المعقدة باستخدام الحاسب الآلي أمر مكلف ويتضمن عادةً العديد من عمليات التجميع.

4. النمذجة الأولية: لا يمكن استخدام الصب بالقالب أثناء النمذجة الأولية. يجب إعادة تشكيل تعديلات التصميم، وهذا يتسبب في تكاليف وأوقات تسليم. تتطلب الآلات ذات التحكم الرقمي CNC فقط تعديل نموذج CAD، مما يوفر مرونة أكبر.

الصب بالقالب مقابل الختم:

- تعقيد المنتج: يمكن لعملية الصب بالقالب أن تنتج أشكالاً معقدة ذات تجاويف وأسطح منحنية ونتوءات. ولا يمكن إنتاج سوى الأشكال المسطحة والمنحنية عن طريق الختم. تميل التجاويف العميقة والأشكال ذات الأشكال غير المنتظمة إلى التشقق.

- نفايات المواد: تنتج عملية الصب بالقالب نفايات لا تذكر، وهي قابلة لإعادة التدوير بنسبة 100%. تنتج عملية الختم 20% -30% من الخردة بسبب قطع الصفائح المعدنية، كما أن إعادة التدوير مكلفة. تظهر الشرائط المعدنية الرقيقة معدل هدر أعلى.

- المواد المستخدمة: يقتصر الصب بالقالب على المعادن غير الحديدية ذات نقطة الانصهار المنخفضة. تتم عمليات الختم على المعادن عالية القوة مثل الفولاذ والحديد ولكن السبائك عالية الصلابة (مثل الفولاذ المقاوم للصدأ) معرضة للتآكل بسبب القالب.

- هيكل التكلفة: تكلفة قالب الصب عالية، وذلك لأن إنتاج الأجزاء المعقدة في لقطة واحدة يقلل من تكلفة التجميع ولأن تكاليف القالب مرتفعة لكل من معدات الختم والقوالب. ومع ذلك، يمكن معالجة الأجزاء المعقدة خطوة بخطوة باستخدام العديد من مجموعات القوالب، مما يؤدي إلى ارتفاع التكلفة الإجمالية للإنتاج.

مقارنة مزايا قوالب الكاولين مع العمليات الأخرى

| أبعاد المقارنة | صب القوالب | صب الرمل | تصنيع الآلات باستخدام الحاسب الآلي | ختم |

| دقة الأبعاد | جدران عالية (±0.1 مم/25 مم)، رقيقة وموحدة | جدران منخفضة (±1 مم+) وأكثر سمكًا | عالية جدًا (±0.001 مم) | متوسط (مناسب للأشكال البسيطة) |

| كفاءة الإنتاج | سريع للدفعات الكبيرة (مئات الأجزاء في الساعة) | سريع للدفعات الصغيرة (عشرات الأجزاء يوميًا) | مرنة للدفعات الصغيرة (عدة ساعات لكل جزء) | سريع للأجزاء البسيطة (مئات في الدقيقة) |

| استخدام المواد | أكثر من 90% من الخردة يمكن إعادة صهرها | 70%-80% | 30%-60% (التصنيع الطرحي) | 60%-70% (خردة عالية) |

| القدرة على بناء هيكل معقد | قادرة على إنتاج أجزاء معقدة ذات تجاويف وأسطح منحنية | مناسب للأجزاء الكبيرة والمعقدة، ولكن بدقة منخفضة | التكلفة العالية لمعالجة التجاويف المعقدة | يقتصر على الهندسة البسيطة |

| تكلفة المعدات الأولية | عالية (القالب + الفرن + آلة الصب بالقالب) | منخفض (معدات قالب الرمل) | متوسطة إلى عالية (أدوات آلية CNC) | متوسطة (آلة ختم) |

تعمل JS على تعزيز الدقة والكفاءة الفائقة لعملية الصب بالقالب. أجزاءنا متينة ودقيقة، وتحقق بسهولة التسامح من 0.05 إلى 0.3 مم. نحن نقدم أسعار صب المعادن الشفافة. إن وجودنا في صفك يحرر التصنيع الخاص بك من المخاوف.

أنواع الصب بالقالب في السوق الشامل: الغرفة الساخنة مقابل الغرفة الباردة

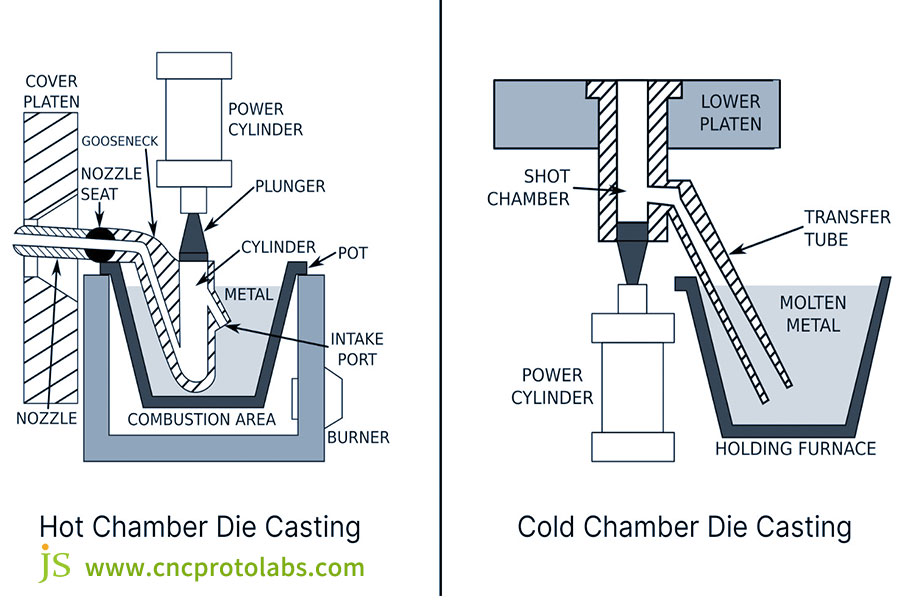

صب القوالب بالغرفة الساخنة

1. المفهوم الأساسي: بالنسبة للسبائك ذات نقطة الانصهار المنخفضة (<450 درجة مئوية)، على سبيل المثال، الزنك والقصدير والرصاص، يتم استخدامها في تصنيع الأجزاء الصغيرة والمتوسطة الحجم (على سبيل المثال، غلاف الإلكترونيات وأغلفة عصا USB).

2. الميزات الرئيسية: دورة إنتاج قصيرة (30-60 ثانية / دورة)، ومناسبة لإنتاج دفعات كبيرة. تشطيب سطح جيد. تكلفة المعدات غير مكلفة (تصميم متكامل). ومع ذلك، فإن هذه الطريقة قابلة للتطبيق فقط على السبائك ذات نقطة الانصهار المنخفضة، وأوزان المكونات عادة ما تكون أقل من 5 كجم.

صب الغرفة الباردة

1. المفهوم الأساسي: بالنسبة للسبائك ذات درجات الحرارة العالية (نقطة الانصهار> 600 درجة مئوية)، مثل الألومنيوم والنحاس والمغنيسيوم، وقادرة على صنع أشكال أكبر وأكثر تعقيدًا (مثل كتل المحرك والمكونات الميكانيكية الثقيلة).

2. الخصائص الرئيسية: مرونة عالية للمواد، أوزان الأجزاء تصل إلى عشرات الكيلوجرامات. عمر القالب الممتد. خصائص ميكانيكية جيدة (تبريد متحكم، يقوي الأجزاء). ومع ذلك، فإن وقت الدورة طويل (60-120 ثانية / دورة) وسعر المعدات مرتفع (جزء الفرن من المعدات).

تتمتع شركة JS بخبرة كبيرة في كل من الصب بالقالب في الغرفة الباردة والغرفة الساخنة. نحن نقدم خدمات الصب المعدني عبر الإنترنت، سواء كان الأمر يتعلق بإنتاج مكونات صغيرة من سبائك الألومنيوم والمغنيسيوم أو مكونات كبيرة من سبائك الزنك، فنحن قادرون على إنتاجها بكفاءة لتلبية احتياجاتك.

اختيار المواد: الاعتبارات الرئيسية لسبائك الصب

الاعتبارات الأساسية

- المتانة والقوة: الأحمال والضغوط التي يجب أن يتحملها الجزء تحدد متطلبات قوة المادة (على سبيل المثال، تتطلب أجزاء محرك السيارة سبائك ألومنيوم عالية القوة). علاوة على ذلك، يجب أن تتحمل المادة درجات الحرارة والضغوط الأعلى المشاركة في الصب بالقالب.

- السيولة ونقطة الانصهار: المواد ذات نقطة الانصهار المنخفضة (مثل الألومنيوم والزنك) أسهل في المعالجة، في حين أن المواد ذات السيولة الجيدة (مثل سبائك المغنيسيوم) تخترق تجاويف القالب المعقدة بشكل أفضل، مما يقلل من عيوب الاختصار.

- مقاومة التآكل: حدد المواد المقاومة للتآكل على أساس بيئة التطبيق (الرطوبة، ودرجة الحرارة العالية، والتآكل الكيميائي) لتقليل فشل الأجزاء المبكر.

- الفعالية من حيث التكلفة: يمكن معالجة الزنك والألمنيوم بسهولة وهما مناسبان بشكل مثالي للإنتاج الضخم. المغنيسيوم والنحاس مكلفان ويتطلبان أدوات متخصصة، وبالتالي فإنهما مناسبان بشكل خاص للأجزاء عالية الدقة ذات الإنتاج الصغير.

- الأداء البيئي وطويل الأمد: استخدام مواد قابلة لإعادة التدوير بدرجة كبيرة (معدل إعادة تدوير الزنك والألمنيوم> 85٪)، وحيثما ينطبق ذلك، اختر خصائص طويلة الأمد مثل مقاومة التآكل (على سبيل المثال، سبيكة الألومنيوم 390) ومقاومة الزحف (على سبيل المثال، سبيكة المغنيسيوم).

السبائك الشائعة المستخدمة في الصب بالقالب وتطبيقاتها

- سبائك الألومنيوم: تمتلك نسبة قوة إلى وزن مواتية، ومقاومة جيدة لدرجة الحرارة، وموصلية حرارية وكهربائية عالية، وبالتالي يتم تطبيقها في الصب بالقالب في الغرفة الباردة. يتم استخدامها في تطبيقات واسعة النطاق في جميع أنحاء صناعة السيارات، على سبيل المثال، أغلفة ناقل الحركة وأغلفة مضخة المياه.

- سبائك الزنك: بأسعار معقولة، وسهلة الصب، وتشطيب سطح ممتاز، ومقاومة ممتازة للتآكل، واللدونة، وقوة تأثير ممتازة. مناسبة لإنتاج كميات كبيرة من الأجزاء الصغيرة التفصيلية (على سبيل المثال، غلاف الإلكترونيات الاستهلاكية وأجزاء الزخرفة الداخلية للسيارات)، مع توافق ممتاز مع الطلاء الكهربائي.

- سبائك المغنيسيوم: أخف المعادن الهيكلية، مع صلابة ممتازة وخصائص التخميد، ومقاومة ممتازة للصدمات، ومتوافقة مع الصب بالقالب الساخن. وهو الخيار الأفضل لمقالات إنقاص الوزن المستخدمة في التطبيقات الفضائية والسيارات، ويتميز بعمر قالب طويل (لا يلتصق).

- سبائك النحاس: ذات موصلية عالية ومقاومة للتآكل، ولكن نقطة انصهارها عالية ومكلفة، وتتشقق أثناء الصب بالقالب وبالتالي لا تستخدم على نطاق واسع. وتستخدم في المقام الأول في الأجهزة الإلكترونية والكهربائية (تجميعات الكابلات والمقابس) وأجهزة نشر الحرارة.

تستخدم شركة JS سبائك الألومنيوم والزنك والمغنيسيوم المتقدمة في الصب تحت الضغط العالي، مما ينتج عنه مواد عالية القوة ودقة عالية. بغض النظر عن مدى تعقيد الجزء، يمكننا تحقيق منتجات عالية القوة وناعمة السطح. اتصل بنا اليوم.

متى يُستخدم الصب بالقالب: أفضل سيناريوهات التطبيق

تعتبر عملية الصب بالقالب مناسبة لبعض التطبيقات، ويتم تحقيق مزاياها بشكل أفضل عندما يتم استيفاء الشروط التالية:

التطبيقات الأساسية المناسبة للصب بالقالب

- الإنتاج على نطاق واسع: تكون تكاليف قالب الصب مرتفعة في البداية، ولكن سعر الوحدة سيكون أقل مع زيادة حجم الإنتاج. عندما يكون هناك أكثر من 1000 قطعة يتم إنتاجها كل يوم وأكثر من 10000 قطعة يتم إنتاجها في المجموع، فإن الصب بالقالب له مزايا ملحوظة في الكفاءة والتكاليف.

- أجزاء معقدة عالية الدقة: يمكن إنتاج أجزاء ذات تسامح ضيق (± 0.1 مم) وشكل معقد (على سبيل المثال، كتل الصمامات الهيدروليكية وأغلفة الأجهزة الطبية) في عملية واحدة عن طريق الصب بالقالب، مما يتجنب أخطاء التجميع.

- توافق المواد: يتم استخدام سبائك الصب مثل الألومنيوم والزنك والمغنيسيوم، ويتم استيفاء مواصفات معينة من القوة والتآكل والوزن (على سبيل المثال، سبائك المغنيسيوم خفيفة الوزن لمكونات الطائرات).

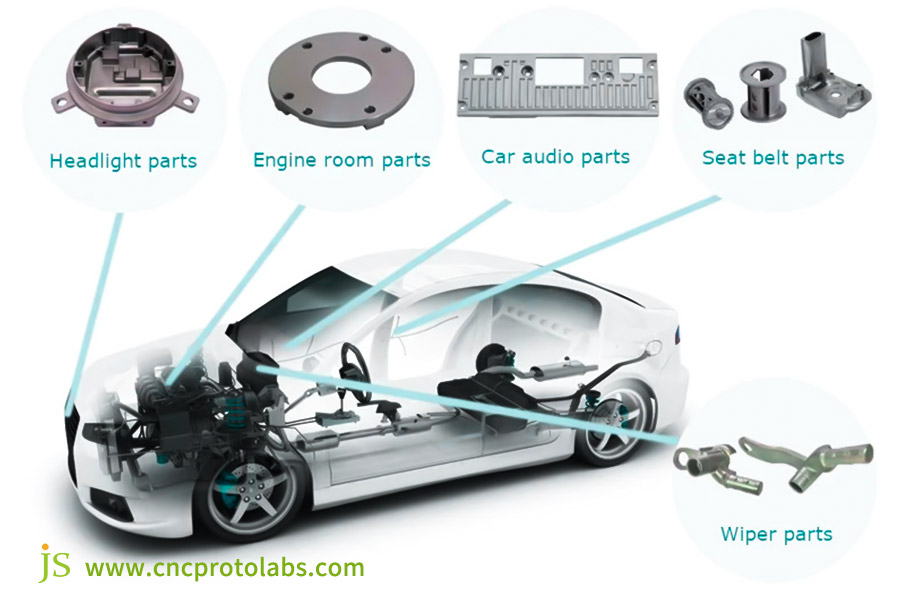

الصناعات التطبيقية النموذجية

- السيارات: تصنيع المكونات الرئيسية مثل كتل المحرك، أعمدة الكرنك، وأغطية ناقل الحركة. تساعد سبائك الألومنيوم والمغنيسيوم في تخفيف وزن السيارة وبالتالي تعزيز كفاءة استهلاك الوقود (لكل 100 كجم من انخفاض الوزن، يوفر استخدام الوقود 0.6 لتر / 100 كم).

- الإلكترونيات: تصنيع أغلفة الهواتف المحمولة والموصلات ومبددات الحرارة وما إلى ذلك. تعمل الدقة العالية واللمسة النهائية للسطح المصنوعة من سبائك الزنك والألومنيوم على تلبية المظهر بالإضافة إلى الوظيفة.

- الفضاء والطيران: تصنيع أجزاء هيكلية خفيفة الوزن (على سبيل المثال، جسم الطائرة بدون طيار). تعمل الكتلة المنخفضة والصلابة العالية لسبائك المغنيسيوم على تعظيم عمر المعدات واستقرارها.

- الطب: صنع مكونات دقيقة مثل أجهزة تنظيم ضربات القلب وأجهزة الموجات فوق الصوتية. يضمن الصب المتسق التشغيل الموثوق به.

- المعدات الصناعية : يجب أن تتحمل أجزاء مثل علب التروس للمعدات الزراعية ومحور الآلات التعدينية الظروف القاسية. وتضمن قوة ومقاومة التآكل لسبائك الألومنيوم استيفاء مثل هذه الظروف.

تتخصص شركة JS Die Casting في القطع المعقدة ذات الحجم الكبير في أسواق السيارات والطيران وغيرها من الأسواق. توفر حلولنا المخصصة القوة والدقة، والقابلة للتكيف مع الظروف المختلفة. يرجى العودة إلينا.

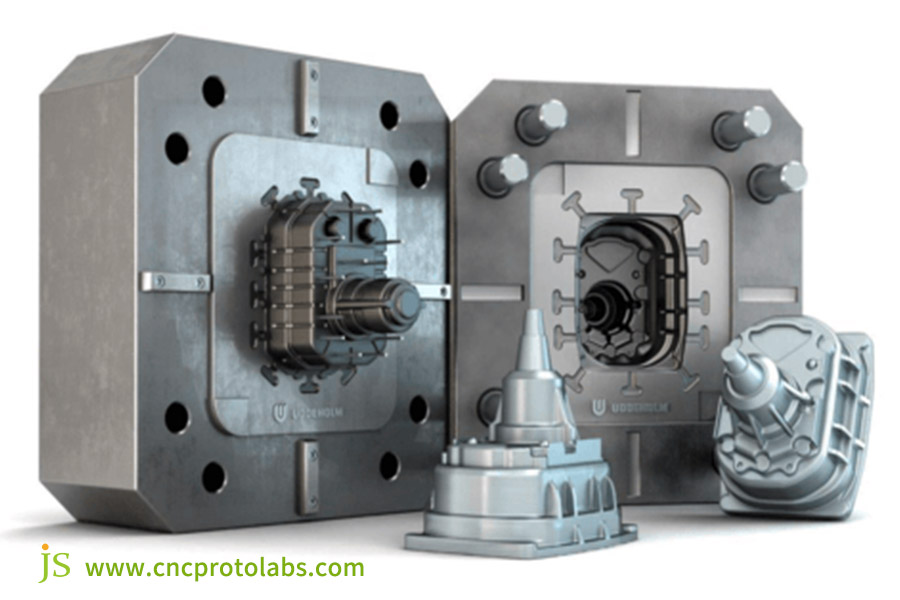

البدء بمشروع الصب بالقالب

نقاط التصميم الرئيسية

- توافق القالب: يجب أن يكون القالب قادرًا على مقاومة درجات الحرارة العالية والضغط العالي (تحتاج قوالب الصب للغرفة الباردة إلى مقاومة أكثر من 600 درجة مئوية)، مع أبعاد موحدة. يجب توفير زاوية المسودة (1-3 درجات، أكبر للأجزاء المعقدة) في تصميم الجزء لضمان القذف وتجنب تشويش القالب.

- تحسين التفاصيل الهيكلية: يجب تقريب الأقطار والزوايا (استخدم أقطارًا كبيرة حيث يكون الضغط مرتفعًا) لتقليل تركيز الضغط. يجب أن يكون سمك الجدار موحدًا (≥ 1.016 مم للأجزاء الصغيرة من الألومنيوم، ≥ 0.381 مم للأجزاء الصغيرة من الزنك) لتجنب التغييرات المفاجئة في السُمك التي قد تسبب الانكماش.

- خط الفصل والمعالجة اللاحقة: يجب أن يكون خط الفصل على أسطح غير خارجية لتقليل تأثير الوميض. يجب إنشاء الخيوط والتقطيعات السفلية في المقام الأول بواسطة قلب القالب من أجل تقليل المعالجة اللاحقة (زيادة التكلفة ووقت التسليم).

إدارة الإنتاج والتكلفة

- تخطيط الدفعات: حدد عملية بناءً على حجم الإنتاج - إذا كان أقل من 10000 قطعة في السنة، فإن العمليات البديلة ممكنة. إذا كان أكثر من 100000 قطعة في السنة، فإن الصب بالقالب أكثر فعالية من حيث التكلفة. كما يجب تضمين توفير صيانة القالب (يجب فحص القالب كل 100000 قطعة).

- التكلفة: تتضمن تكاليف القالب (30٪ -50٪ من إجمالي الاستثمار)، وتكاليف المواد، واستهلاك الطاقة والعمالة (يستخدم الصب بالقالب في الغرفة الباردة طاقة أكثر من الصب بالقالب في الغرفة الساخنة)، مما يضمن تغطية الميزانية بالكامل.

المورد ومراقبة الجودة

- اختيار الموردين: اختر الموردين المخضرمين في الصناعة (على سبيل المثال، مطلوب الحصول على شهادة IATF16949 في قطاع السيارات) الذين يقدمون حلولاً شاملة من تصميم القالب إلى مرحلة ما بعد المعالجة، مما يقلل من تكاليف الاتصالات.

- فحص الجودة: في التصنيع، يجب التحقق من سلامة الأبعاد (قياس الإحداثيات)، والتشطيب السطحي (الفحص البصري أو قياس خشونة السطح)، والسلامة الميكانيكية (اختبار الشد واختبار الصلابة). يتم اختبار الأجزاء الحرجة بالضغط واختبار التعب من أجل الموثوقية.

ابدأ مشروع الصب بالقالب الخاص بك ودع JS تساعدك فيه من البداية إلى النهاية. من التحسين في التصميم إلى التحقق من جودة الإنتاج، نحن محترفون وموثوقون، ويمكننا تقديم عروض أسعار سريعة. اخترنا للتقدم السلس للمشروع.

الأسئلة الشائعة

س1: ما مدى متانة الأجزاء المصبوبة؟

تعتبر أجزاء الصب بالقالب قوية جدًا، وخاصة مكونات سبائك المغنيسيوم والألومنيوم المصبوبة بالقالب في الغرفة الباردة. وتعتمد في الغالب على الدرجة المختارة من السبائك وتصميم الصب والتحكم في العملية. وهي عادة ما تكون معادلة أو أكبر من التشكيلات المقابلة.

س2: ما هو الحد الأدنى لسمك الجدار مع الصب بالقالب؟

يعتمد ذلك على المادة وسمك الجزء. سبائك الزنك هي 0.5 مم أو أقل، وسبائك الألومنيوم حوالي 0.8-1.0 مم، وسبائك المغنيسيوم على نحو مماثل. يتطلب سمك الجدار الأصغر أدوات أكثر دقة والتحكم في العملية.

س3: ما هو المبلغ التقريبي لقالب الصب؟

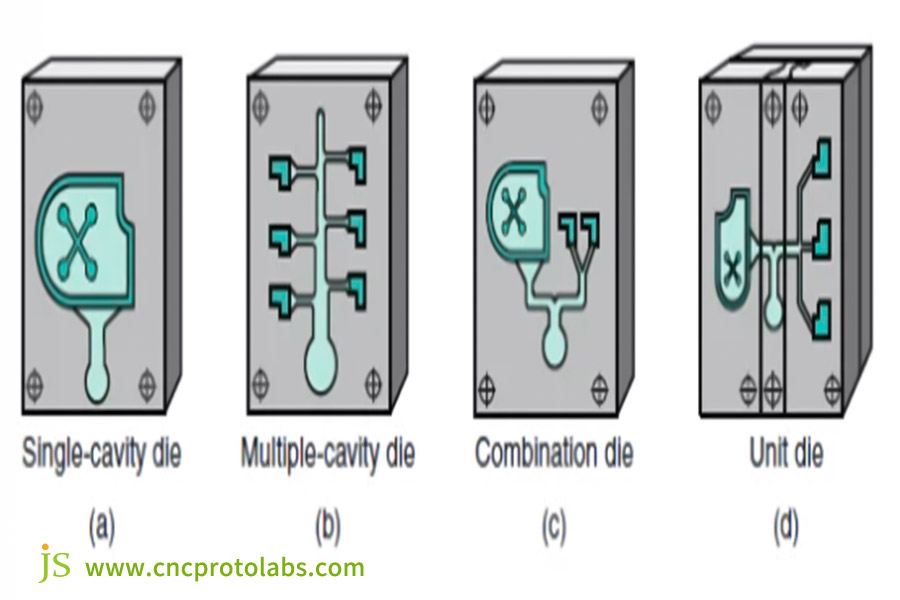

تختلف تكاليف القالب بشكل كبير، من آلاف الدولارات إلى مئات الآلاف من الدولارات. وهذا يعتمد بشكل كبير على حجم الجزء، وتعقيده، وعدد التجاويف لكل قالب، ومادة القالب (درجة الفولاذ)، ومتطلبات التشطيب السطحي.

ملخص

اتصل بنا، وقم بتحميل رسومات التصميم الخاصة بك، واحصل على عرض أسعار سريع ، وساعد في نجاح مشروع تصنيع قوالب الصب المعدنية المخصص الخاص بك!

تنصل

محتويات هذه الصفحة لأغراض إعلامية فقط. خدمات JS. لا توجد أي تعهدات أو ضمانات، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن أي مورد أو مُصنِّع خارجي سيُقدِّم معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة الصنع من خلال شبكة Jusheng. تقع مسؤولية طلب عرض أسعار للقطع على عاتق المشتري. حدد المتطلبات الخاصة لهذه الأقسام. يُرجى التواصل معنا لمزيد من المعلومات .

فريق JS

JS شركة رائدة في مجالها، تُركز على حلول التصنيع المُخصصة. نتمتع بخبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونُركز على التصنيع عالي الدقة باستخدام الحاسب الآلي ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، وقولبة الحقن ، وختم المعادن، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص واسع النطاق، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر تقنية JS ، فهذا يعني كفاءة الاختيار والجودة والاحترافية.

لمعرفة المزيد، قم بزيارة موقعنا الإلكتروني: www.cncprotolabs.com