想象一下,直接从计算机中的设计图打印出像火箭喷嘴或人体骨植入物这样复杂而坚固的金属部件。这就是金属3D打印带来的改变。

但真正要用的时候,会被一堆缩写搞得晕头转向:DMLS、SLM、LPBF、SLS……尤其是DMLS(直接金属激光烧结)和SLM(选择性激光熔化)。名字听起来很像,工作原理也差不多,经常被混淆,但关键的区别就在于“S”(烧结)和“M”(熔化)。

SLM 追求的是金属粉末完全熔化成液体,然后凝固,而 DMLS 则允许粉末在高温下烧结结合,并不一定需要完全熔化。千万别小看这种差异!它直接决定了我们能选择哪种金属材料,制造出的零件的性能,甚至我们需要投入的设备成本(价格差异可能翻倍)。

因此,了解这两种技术的核心区别是您有效选择工艺、匹配材料、优化设计、充分发挥金属增材制造价值的前提。以下清晰的比较将为您的决策奠定基础。

别担心,我会帮你弄清楚。在我们深入细节之前,这里有一个表格来展示两者之间的核心理论差异:

| 属性 | DMLS(直接金属激光烧结) | SLM(选择性激光熔化) |

| 核心原则 | 烧结:用激光将粉末加热至接近熔点,粉末颗粒在固态/半熔融状态下通过扩散熔合结合在一起。 | 完全熔化:激光将粉末完全熔化成液态熔池,然后凝固成形。 |

| 适用材料 | 特别适用于Ti6Al4V钛合金、Inconel 718镍基合金等合金粉末。 | 它最适合于纯钛、纯铝等单组分金属,在合金中也有广泛的应用。 |

| 典型的微观结构 | 颗粒通过烧结颈连接的结构。 | 冶金结合组织均匀致密,接近铸件。 |

技术协会 | 它与 EOS GmbH 的技术和商标发展密切相关。 | 主要源自SLM Solutions和Fraunhofer Institute的技术。 |

技术领域 | 两者都属于激光粉末床熔化(LPBF)技术范畴。 | 两者都属于激光粉末床熔化(LPBF)技术范畴。 |

为什么你应该相信本指南?来自 JS 团队的亲身体验

我们的团队在金属3D打印(主要为DMLS/SLM)行业深耕十余年,已交付数千个应用于航空航天、医疗、能源等关键领域的零件。

这些项目并非作秀,而是证明了我们了解材料、能够调整设备,并且知道如何妥善处理打印件,确保从设计到最终部件的整个流程都值得信赖。扎实的技术是我们的专业自信。

我们不是说说而已,我们拥有ISO、NADCAP等所有国际认证,并且一直在研发上投入,我们的技术实力得到了业界的认可。

正如卡内基梅隆大学的Jack Beuth教授经常强调的那样,“在增材制造中,工艺就是材料。”我们对工艺的深刻理解就体现在这里。

说到信誉,这么多年客户信赖我们,依靠的是我们超精密的品质,并且有大量的成功案例。选择与我们JS合作,您将获得十余年积累的真正实力,工程团队的专业能力,业界认可的实力,以及我们最看重的品质保证。

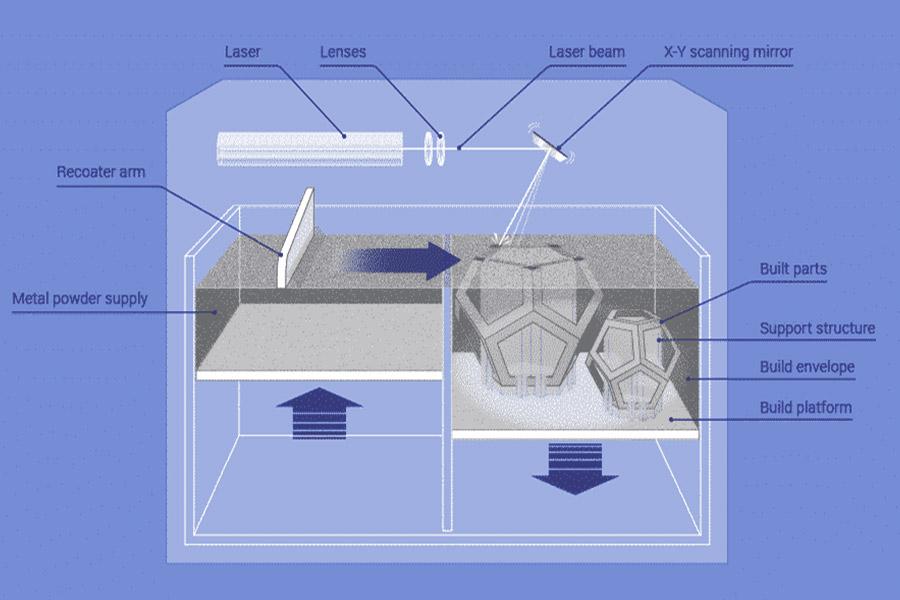

什么是LPBF?统一所有令人困惑的“官方”术语

LPBF是官方标准名称: LPBF(激光粉末床熔融)是ISO、ASTM等国际标准组织对此类金属3D打印技术的官方统一名称。请务必记住这一点。

DMLS和SLM是具体的实现方法:你可能经常听到DMLS(直接金属激光烧结)或SLM(选择性激光熔化),它们其实是LPBF这个大范畴下的具体技术路线。比如, LPBF就像“汽车”这个统称,而DMLS和SLM则是针对不同汽车品牌(例如“奔驰”、“宝马”)制造汽车的具体方法。

业界正在统一使用LPBF:现在,无论是技术交流还是项目报价,人们越来越倾向于直接使用标准术语LPBF。这样可以避免混淆,并明确我们是通过激光逐层熔化金属粉末来制造3D打印部件的。

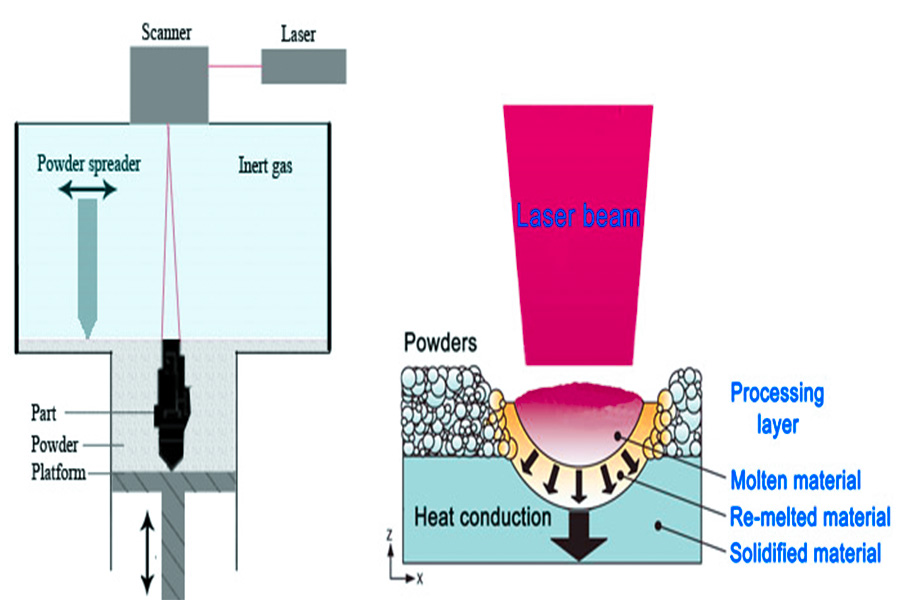

深入了解DMLS:为高性能合金而生

人们经常问我:为什么 DMLS 特别擅长加工那些高性能合金?让我详细解释一下:

核心优势:为“高难度”合金而生

- DMLS(直接金属激光烧结)技术最早由EOS公司推广,其关键特性之一是其“烧结”概念(尽管现在更多地涉及熔化),天然适用于加工熔化温度范围特别宽的合金。

- 简单来说,当这些合金从液态变成固态时,它们不会那么“急于”一次性硬化,这为激光加工留下了更友好的窗口,并降低了内部应力开裂的风险。这正是它能在航空发动机叶片、医疗植入物等要求极高的领域站稳脚跟的根本原因。

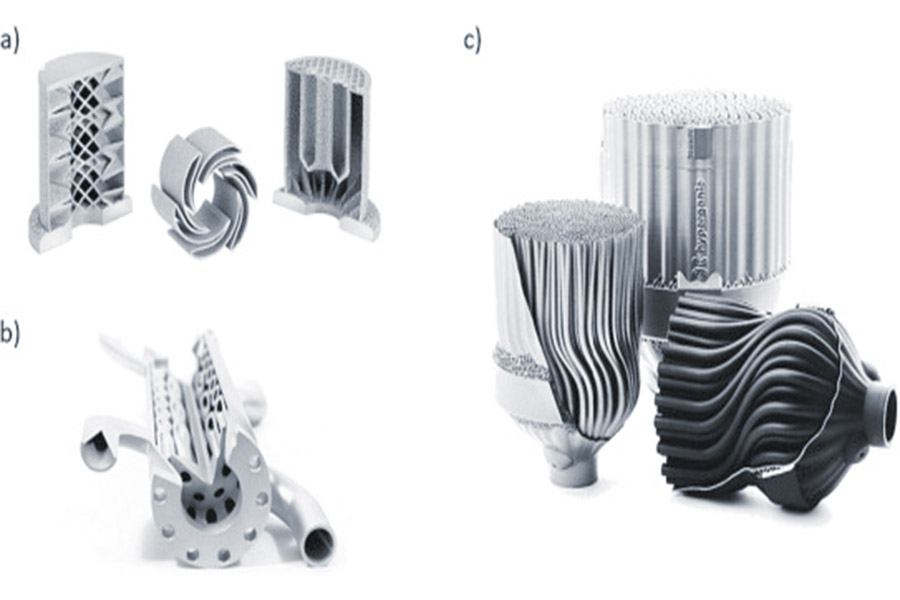

释放设计自由并制造复杂零件:

由于DMLS能够稳定地加工这些高性能材料,它使我们能够制造出以前不敢想象的复杂结构。例如,零件内部迷宫般的冷却通道,以及为减轻重量和保证强度而设计的仿生晶格结构,这些都是传统加工(如铣削和铸造)难以甚至无法做到的。本质上, DMLS是生产此类高性能、高复杂度3D打印部件的有力工具。

专注于高科技领域:

可以看到,DMLS的应用主要集中在航空航天(耐高温涡轮叶片、轻量化支架)、医疗(生物相容性良好的定制化骨科植入物、牙科)以及高端工具(复杂的随形冷却模具镶件)等对材料性能和结构复杂性有严格要求的领域,解决了传统制造方法的瓶颈问题。

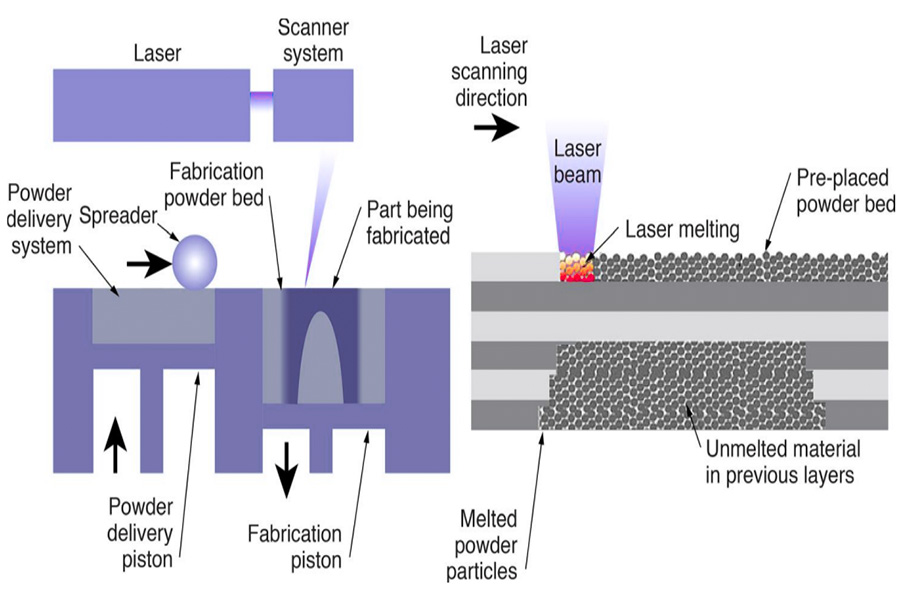

深入SLM:追求极致密度的纯金属专家

我来谈谈我们使用的关键技术之一——选择性激光熔化(SLM),特别是在追求极端密度纯金属零件制造方面。

明确目标:打造“坚固”的金属部件

SLM 3D打印技术源于德国弗劳恩霍夫研究所,其核心思想是利用高能激光将金属粉末完全熔化成液态,然后再让其完全凝固。这样做的最大优势是得到的金属部件几乎没有孔隙,致密度可以接近100%。

与传统工艺相当的性能:

由于SLM能够将材料熔化得非常彻底,且冷却后组织致密,因此所生产零件的机械强度、韧性、导电性和导热性可以与传统方法(如锻造、铸造)生产的零件相当,甚至更好。这对于需要“纯净”材料和可靠性能的场合至关重要。

应用场景:纯金属及高性能要求

这决定了SLM特别擅长加工纯金属(如纯铜、纯钛)或需要将材料发挥到极致的合金。典型的例子包括需要超高电/热导率的纯铜电子元器件、散热器,或者航空航天领域对材料密度和强度有严格要求的零件。

“SLM 3D打印技术是为了追求极致密度和性能而诞生的金属3D打印解决方案。如果您有此类高要求的纯金属或高性能合金部件,请联系JS的专业团队,让我们帮助您将想法变成现实!”

现实世界中的模糊界限:为什么今天它们如此相似?

DMLS 和 SLM 听起来很像,但到底有什么区别呢?事实上,它们之间的界限已经不像以前那么清晰了。让我来解释一下原因:

技术演进,殊途同归:

- 早期,DMLS更注重“烧结”(部分熔化),而SLM则致力于“完全熔化”。

- 但现在呢?技术发展得太快了。商用的DMLS设备实际上可以完全熔化粉末,而SLM设备也可以成功加工多种合金。理论上的核心区别在今天的实际生产线上已经变得非常模糊。

名字并不能说明一切:

与其关心您的名称是 SLM 还是 DMLS,不如关注真正影响零件质量的硬指标:

- 设备品牌及性能:各厂商(如EOS、SLM Solutions、Velo3D)的设备激光系统、铺粉精度、大气控制等均有差异,直接影响打印效果。

- 粉末是开始:金属粉末的质量、纯度、粒度和均匀性从根本上决定了最终零件的性能和缺陷。

- 参数调整是关键:激光功率、扫描速度、扫描路径、层厚等参数如何调整?调整得是否到位?这直接关系到零件的密度、精度、强度等,体现着每个公司的技术竞争力。

- 后处理决定成败:为了达到最终的性能标准,必须进行热处理以消除应力、小心地去除支撑以及进行必要的表面处理(例如喷砂和抛光)。

实际决定取决于要求,而不是标签:

所以,现在在为具体项目选择技术路线时,重点不再是“必须是DMLS”或“必须是SLM”,而是明确你的性能要求和预算,然后找到能够提供最佳设备和工艺组合的合作伙伴。成功定制3D打印制造的关键在于上面列出的有形因素,而不是技术标签本身。

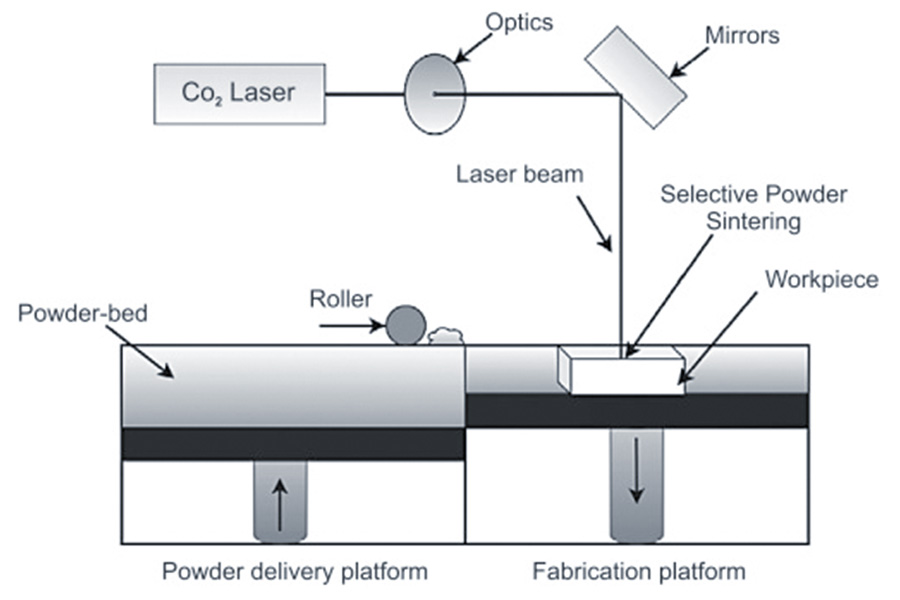

DMLS 与 SLS 与立体光刻:别再混淆了!

我发现很多人容易把几种3D打印技术与“S”混淆,尤其是DMLS、SLS和立体光刻技术。让我快速理清它们的核心区别:

DMLS/SLM(金属粉末床熔合):

这就是我们之前一直在讨论的技术。其核心是用高能激光(通常功率范围在200W - 1kW+)熔化金属粉末。无论是DMLS还是SLM,它们都是实体金属部件,应用于需要高强度、耐高温或结构复杂的领域,例如航空航天承重部件或生物相容性植入物。核心材料是金属,功能性与传统工艺相当。

SLS(选择性激光烧结):

这个“S”也代表激光烧结,但它烧结的是塑料粉末(最常见的是尼龙 PA12/PA11),而不是金属!激光熔化塑料粉末颗粒的表面并将它们焊接在一起。制成的零件是塑料,常用于制作功能原型、卡扣式零件、耐用外壳(壁厚 > 1 毫米)等。不要仅仅因为名称中带有“烧结”就将其与金属 DMLS/SLM 混淆,这两种材料根本不同!

立体光刻(SLA,光固化):

这项技术的工作原理完全不同!它以液态感光树脂为材料,用紫外激光(或光源)逐层照射,使树脂发生化学反应固化。制成的零件精度高、表面光滑,但材质通常是树脂,力学性能和耐温性能不如金属或尼龙。

主要技术指标对比(典型值):

| 指数 | DMLS/SLM(金属) | SLS(塑料粉末) | SLA/DLP(树脂) |

| 核心材料 | 金属粉末(钛、铝、钢等) | 塑料粉末(主要是尼龙) | 液态感光树脂 |

| 典型层厚度(μm) | 20 - 50 | 80 - 120 | 25 - 100 |

| 零件密度 | > 99.5% | ~95-98%(多孔) | ~100%(物理) |

| 典型抗拉强度 | Ti6Al4V:>1100 MPa | PA12:~48 MPa | 标准树脂:~50-60 MPa |

| 后处理的必要性 | 必要的(热处理、支撑去除)。 | 通常需要(粉末清洁)。 | 之后必须进行清洁和固化。 |

| 主要应用领域 | 功能端子金属部件。 | 功能原型、夹子、外壳。 | 精密模型、原型、牙科。 |

| 热变形温度(HDT) | > 500°C(钛) | PA12:约150°C | 标准树脂:~50°C |

数据来源:AMFG 2023年行业报告平均值。Fraunhofer IAPT材料测试数据(2024年)。制造商材料数据表(EOS、Formlabs)

请记住:DMLS/SLM = 高性能金属部件,SLS = 功能性塑料部件,SLA = 树脂高精度模型。选择技术时,关键在于考虑您的材料、性能要求和精度要求。需要专家建议或可靠的在线3D 打印服务?请联系 JS,我们运用数据和流程专业知识,帮助您选择合适的技术!

DMLS 与 SLS 与立体光刻:别再混淆了!

让我来描述一个我们特别引以为豪的项目:为一支顶级F1车队开发一款革命性的热交换器。这个案例最清楚地说明了定制3D打印制造如何突破传统制造方式的瓶颈。

给客户带来的严峻困难:

F1赛车在追求轻量化的同时,性能也至关重要。团队必须将热交换器安装到极其紧凑的空间内。它不仅要轻巧,还需要像人体血管系统一样复杂的内部流道,才能最有效地散热。如此精密且密封的内部结构根本无法通过传统的数控加工进行加工和焊接,因此减重也无从谈起。

JS的技术选择:

LPBF 是终极之选:面对这一挑战,我们的技术团队立即选择了激光粉末床熔合 (LPBF) 技术。为什么?

- 设计自由:我们首先利用拓扑优化软件,就像仿生设计一样,优化出最佳的照明结构和有效的螺旋内部冷却通道。这种形状是传统方法无法实现的。

- 材质:选用铝合金粉末AlSi10Mg,重量轻、导热性好、强度高,是赛车部件的优良材料。

- 制造工艺不可行:仅凭LPBF技术,就能一次性“打印”出0.5毫米厚的壁,其内部通道复杂得像迷宫一样,而且结构不会受到任何损害,无论是密封性还是强度。它是真正的一次性成型,无需焊接,也不存在泄漏风险。

突破性成果:

我们交付的3D打印部件——热交换器芯体,带来了性能的飞跃:

| 性能指标 | 传统 CNC 加工解决方案 | JS LPBF 3D打印解决方案 | 增加振幅 |

| 零件重量 | 参考值(100%) | 60% | -40% |

| 散热效率 | 参考值(100%) | 125% | +25% |

| 内部渠道复杂性 | 简易直通道 | 3D螺旋/仿生通道 | - |

| 关键壁厚 | ≥1.2毫米 | ~0.5毫米 | 薄约 58% |

| 交货时间 | 8-10 周(包括复杂的工具)。 | 3-4周 | 缩短>50% |

数据来源:车队实际减重数据(2024赛季)。车队风洞和台架试验报告。

“这个案例证明了LPBF技术可以制造出传统方法‘不可能’实现的高性能部件。如果您对重量、空间或性能也有严格的要求,请联系JS工程团队,让我们利用3D打印技术帮助您将极端设计变为现实!”

如何为你的项目做出选择?实用决策指南

不同的 3D 打印技术术语会让客户感到困惑。别担心!选择合适的技术的关键不在于诸如 DMLS 或 SLM 之类的标签,而是要了解您的项目真正需要什么。与我们合作很简单,您只需关注几个核心问题:

- 这个零件用在什么地方?使用环境怎么样?告诉我这个零件的工作环境:温度,需要承受的力,以及接触腐蚀性的情况,这些直接决定了我们该选择哪种材料和工艺才能胜任。

- 您最看重什么性能?是拼命减重?追求极致强度?还是耐高温?还是优先考虑成本控制?不同的目标可能导致截然不同的技术路线和材料选择。明确的优先级可以帮助我们找到最佳平衡点。

- 零件是否有特别薄的区域、复杂的内部通道、异形表面或轻量化结构?这些传统加工(如CNC和铸造)无法处理的设计,恰恰是3D打印能够展现其优势的地方。越是复杂,3D打印的优势就越明显。

JS 的作用:您提供这些关键信息,剩下的交给我们的 JS 工程师。根据您的实际需求,我们将:

- 精准匹配最合适的材料和设备。

- 深度优化工艺参数,确保零件性能符合标准。

- 提供清晰透明的3D打印价格和交付周期估算。

您无需成为专家,只需明确您的需求,我们就能高效可靠地帮助您将想法转化为现实。

超越缩写:我们是您的金属 3D 打印工程合作伙伴

金属3D打印成功的关键,不在于你是否理解DMLS、SLM等缩写背后的理论差异,而在于是否有一支经验丰富的工程团队,能够真正运用好这些技术。这就是我们JS的价值所在:

我们是您解决问题的合作伙伴:

不要被技术术语所迷惑。我们的价值在于理解您的工程挑战,然后使用最合适的金属3D打印解决方案来解决它,无论这台机器被称为DMLS、SLM还是其他名称。

全程提供专业支持:我们不只负责“打印”, JS团队提供端到端的工程服务:

- 设计优化建议:帮助您调整设计,使部件不仅可以打印,而且具有良好的性能和成本效益。

- 材料科学控制:根据您的应用场景推荐最匹配的金属粉末。

- 生产环节控制:精确设定激光参数和扫描策略,保证每层熔化质量。

- 精细加工和落地:热处理、支撑拆除、表面处理……每一步都影响最终质量,我们专业处理。

- 一站式在线服务体验:从咨询到交付,我们提供高效透明的在线3D打印服务。提交需求,获取专业意见,明确3D打印价格,并跟踪进度。流程清晰便捷,专业支持始终在线。

常问问题

问题 1:那么,DMLS 和 SLM 哪个更好?

- 其实,这取决于你需要加工的零件!如今,这两种技术在实际应用中的表现非常接近,都归类于LPBF(激光粉末床熔合)技术。

- 对于用户来说,真正的问题是:“哪个服务提供商能够针对我的特定部件和应用场景提供最佳的LPBF解决方案?”这是成败的关键。

问题2:DMLS/SLM 打印的组件强度如何?

- 经过我们专业的后处理后,其力学性能通常可以达到甚至超过同材质铸件的水平,与锻件非常接近。

- 但需要注意的是:打印部件的强度在不同方向上可能会略有不同(这被称为“各向异性”)。这完全在我们的控制范围内。通过优化打印方向和工艺参数,我们可以确保最终部件在您最需要的方向上具有足够的强度。

Q3:为什么金属3D打印这么贵?

秘诀在于了解钱花在了哪里:

- 核心在于高品质球形金属粉末价格昂贵、精密设备投入巨大、打印时间较长、需要经验丰富的工程师进行参数优化以及大量的后处理。

- 但别忘了它的独特价值:它可以制造传统工艺无法一体成型的高性能复杂零件,节省开模费用、组装零件,甚至还能减轻重量、提高效率。最终,这取决于您的具体需求!

Q4:DMLS的全名是什么?

DMLS 是直接金属激光烧结 (Direct Metal Laser Sintering)的缩写,但目前主流的工艺实际上是将金属粉末完全熔化,与字面意义上的烧结有所不同。

概括

虽然DMLS和SLM这两个术语原本代表着不同的技术理念,但现在它们都被归类为激光粉末床熔合(LPBF)技术。它们之间的区别更多是历史发展和不同厂商品牌带来的名称差异。在实际打印效果和材料特性上,它们已经非常接近。真正影响零件质量和成功率的,是操作这些精密设备所需的深刻理解和实践经验。这才是关键。

那么,为什么要费心使用这些缩写呢?告诉我们您的具体挑战和设计吧!

- 将您的 CAD 文件上传到我们安全便捷的在线网站。

- 我们的工程师团队将立即分析您的设计,并根据您的实际需求(性能、材料、成本、交货时间)准确推荐最合适的金属3D打印解决方案。

- 以最快捷的方式,为您提供清晰透明的 3D 打印价格!想知道将您的想法变成现实需要多少钱吗?立即上传,立即了解!

免责声明

本页内容仅供参考。JS系列信息的准确性、完整性或有效性不作任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商会通过龙盛网络提供性能参数、几何公差、具体设计特性、材料质量和类型或工艺。买方应自行承担责任。索取零件报价明确这些部分的具体要求。请联系我们了解更多信息。

JS团队

JS是一家专注于定制制造解决方案的行业领先公司。我们拥有超过20年的经验,服务超过5,000家客户,专注于高精度CNC加工、钣金制造、 3D打印、注塑成型、金属冲压等一站式制造服务。

我们的工厂配备了超过100台先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家的客户提供快速、高效、高品质的制造解决方案。无论是小批量生产还是大规模定制,我们都能以最快的速度在24小时内交付,满足您的需求。选择JS科技,意味着选择高效、品质和专业。

要了解更多信息,请访问我们的网站: www.cncprotolabs.com