Литье под давлением, являясь ведущим методом литья металлов, преобразует мир производства деталей в различных секторах — от автомобилестроения до потребительской электроники — благодаря своим преимуществам высокой эффективности, точности и долговечности .

Краткое изложение основных ответов

| Аспекты | Основное содержание |

| Основные преимущества литья под давлением | По сравнению с литьем в песчаные формы литье под давлением имеет значительные преимущества с точки зрения точности размеров, эффективности и использования материала, что делает его пригодным для сложных конструкций. |

| Основные типы литья под давлением | Литье под давлением с горячей камерой прессования подходит для небольших деталей из легкоплавких сплавов, тогда как литье под давлением с холодной камерой прессования подходит для крупных деталей из жаропрочных сплавов. |

| Выбор материала для литья под давлением | Следует учитывать прочность и другие факторы. Широко используются сплавы алюминия, цинка, магния и меди, каждый из которых имеет свою область применения. |

| Оптимальные области применения литья под давлением | Подходит для крупногабаритных, сложных и высокоточных деталей в таких отраслях, как автомобилестроение, электроника и аэрокосмическая промышленность. |

| Рекомендации по проекту литья под давлением | Для обеспечения прогресса проекта следует уделить внимание оптимизации проектирования, управлению производством, выбору поставщиков и контролю качества . |

Почему стоит доверять этой статье? Опыт команды JS

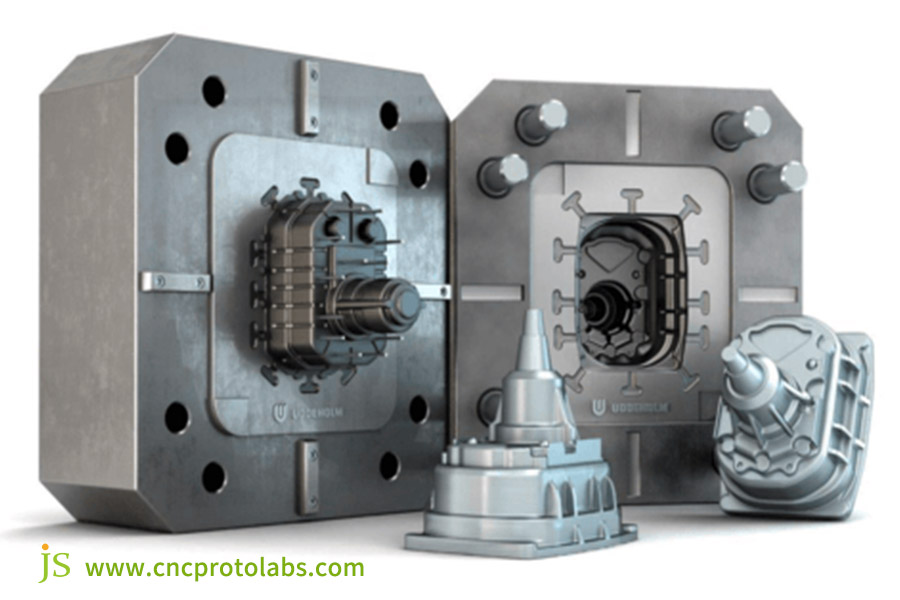

В компании JS мы обладаем огромным опытом в литье под высоким давлением, выполняя заказы от прецизионных деталей для аэрокосмической отрасли до сложных автомобильных корпусов. Мы прекрасно разбираемся в характеристиках литья из алюминиевых, цинковых и магниевых сплавов. Наши предприятия работают круглосуточно и оснащены современным оборудованием для литья под давлением, а каждый процесс регулируется строгими стандартами ISO9001:2015.

Компания JS специализируется на литье под давлением и имеет сертификат ISO9001:2015. Мы осуществляем быструю поставку продукции от прототипа до серийного производства. Мы стремимся к совершенству и используем опыт для обеспечения качества литых металлических деталей. Сотрудничество с нами сделает ваш проект более надежным.

Основные преимущества литья под давлением: почему именно литье под давлением, а не другие процессы?

Литье под давлением против литья в песчаные формы

1. Точность размеров: Высокое давление литья под давлением заставляет расплавленный металл плотно прилегать к форме с размерными допусками ±0,1 мм на 25 мм и очень тонкими, ровными стенками. Литье в песчаные формы подвержено короблению, что приводит к большим размерным погрешностям, более толстым стенкам и меньшим допускам после производства.

2. Эффективность производства: Формование литейной формы занимает много времени, но один цикл занимает всего несколько десятков секунд, поэтому она лучше всего подходит для изготовления большого количества деталей. Песчаные формы просты в изготовлении, но цикл охлаждения каждой детали длительный, поэтому они подходят для мелкосерийного производства.

3. Качество поверхности: отливки, защищенные металлической формой, имеют плоскую поверхность, отвечающую большинству требований без последующей обработки. Поверхность отливок в песчаные формы шероховатая из-за частиц песка и часто должна подвергаться последующей обработке, такой как травление и полировка.

4. Экономическая эффективность: металлические формы, используемые при литье под давлением, требуют огромных первоначальных инвестиций, но стоимость единицы продукции при больших объемах производства низкая. Литье в песчаные формы, напротив, имеет более низкую стоимость формы, но более высокую стоимость рабочей силы при мелкосерийном производстве, поэтому оно более выгодно.

Литье под давлением и обработка на станках с ЧПУ

1. Использование материала: литье под давлением дает минимальные отходы (5–10 %) в литниках и каналах, которые можно использовать повторно и переплавлять, при этом коэффициент использования материала составляет более 90 %. Обработка на станках с ЧПУ является субтрактивным производственным процессом, и потери материала для сложных деталей обычно составляют более 50 %, особенно для драгоценных металлов. Разница в стоимости огромна.

2. Эффективность серийного производства: как только литейная форма готова, производство можно автоматизировать, сотни деталей производятся в течение одного часа, и, таким образом, это подходит для крупных партий. Обработка на станках с ЧПУ удобна для производства небольших партий, но большие партии требуют длительного времени цикла.

3. Присущая структурная сложность: литье под давлением позволяет объединять сложные конструкции в единую деталь, снижая затраты на сборку. Обработка сложных полостей на станках с ЧПУ является дорогостоящей и обычно включает несколько сборочных операций.

4. Изготовление прототипов: литье под давлением не может использоваться при изготовлении прототипов. Изменения в конструкции необходимо вносить заново, что влечет за собой дополнительные затраты и увеличивает сроки выполнения заказа. Для обработки на станках с ЧПУ требуется только изменение модели САПР, что обеспечивает большую гибкость.

Литье под давлением против штамповки:

- Сложность изделия: Литьем под давлением можно изготавливать изделия сложной формы с полостями, изогнутыми поверхностями и выступами. Штамповкой можно изготавливать только плоские и изогнутые формы. Глубокие полости и изделия неправильной формы склонны к растрескиванию.

- Отходы материала: Литье под давлением дает незначительное количество отходов, которые на 100% подлежат переработке. Штамповка дает 20–30% брака из-за резки листового металла, а переработка обходится дорого. Тонкие металлические полосы демонстрируют более высокий уровень отходов.

- Используемые материалы: Литье под давлением ограничивается легкоплавкими цветными металлами. Штамповка применяется к высокопрочным металлам, таким как сталь и железо, но сплавы с высокой твердостью (например, нержавеющая сталь) подвержены износу пресс-формы.

- Структура затрат: затраты на литье под давлением высоки, как из-за того, что изготовление сложных деталей за один прием снижает стоимость сборки, так и из-за высоких затрат на штамповочное оборудование и пресс-формы. Однако сложные детали можно обрабатывать поэтапно, используя много комплектов пресс-форм, что повышает общую стоимость производства.

Сравнение преимуществ литья под давлением с другими процессами

| Сравнительные размеры | Литье под давлением | Литье в песчаные формы | Обработка на станках с ЧПУ | Штамповка |

| Точность размеров | Высокие (±0,1 мм/25 мм), тонкие и однородные стенки | Низкие (±1 мм+), более толстые стенки | Очень высокий (±0,001 мм) | Средний (подходит для простых форм) |

| Эффективность производства | Быстро для больших партий (сотни деталей в час) | Быстро для небольших партий (десятки деталей в день) | Гибкость для небольших партий (несколько часов на деталь) | Быстро для простых деталей (сотни в минуту) |

| Использование материалов | Более 90% лома можно переплавить | 70%-80% | 30%-60% (субтрактивное производство) | 60%-70% (высокий процент брака) |

| Возможность сложной структуры | Возможность изготовления сложных деталей с полостями и криволинейными поверхностями | Подходит для больших и сложных деталей, но с низкой точностью. | Высокая стоимость обработки сложных полостей | Ограничено простой геометрией |

| Первоначальная стоимость оборудования | Высокая (форма + печь + машина для литья под давлением) | Низкий (оборудование для песчаных форм) | От среднего до высокого (станки с ЧПУ) | Средний (штамповочная машина) |

JS повышает исключительную точность и эффективность литья под давлением. Наши детали прочные и точные, с допусками 0,05–0,3 мм. Мы предлагаем прозрачные цены на литье металлов. Благодаря нам ваше производство избавлено от забот.

Типы литья под давлением для массового рынка: горячая и холодная камера прессования

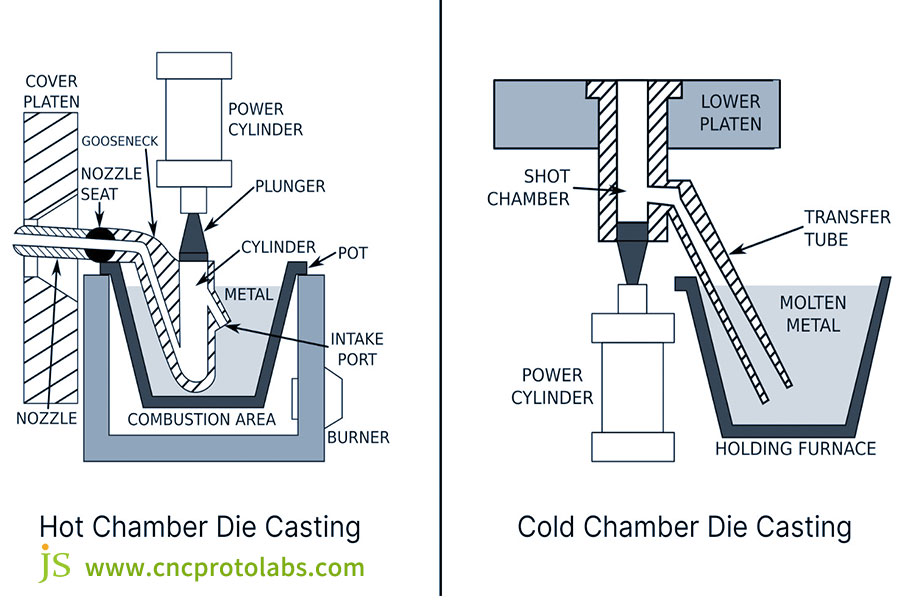

Литье под давлением с горячей камерой прессования

1. Основная концепция: для сплавов с низкой температурой плавления (<450 °C), например, цинка, олова и свинца, он используется при изготовлении деталей малого и среднего размера (например, корпусов электроники и корпусов USB-накопителей).

2. Основные характеристики: Короткий производственный цикл (30-60 секунд/цикл), подходит для крупносерийного производства. Хорошее качество поверхности. Невысокая стоимость оборудования (целостная конструкция). Однако этот метод применим только для сплавов с низкой температурой плавления, а вес компонентов обычно составляет менее 5 кг.

Литье под давлением в холодной камере

1. Основная концепция: для высокотемпературных сплавов (температура плавления > 600 °C), таких как алюминий, медь и магний, и возможность изготовления более крупных и сложных форм (таких как блоки двигателей и тяжелые механические компоненты).

2. Основные характеристики: Высокая гибкость материала, вес деталей в десятки килограммов, длительный срок службы пресс-формы, хорошие механические свойства (контролируемое охлаждение, упрочнение деталей). Однако время цикла длительное (60–120 секунд/цикл), а стоимость оборудования высока (печная часть оборудования).

Компания JS имеет большой опыт в литье под давлением как с холодной, так и с горячей камерой прессования. Мы предоставляем услуги по литью металла в режиме онлайн: будь то изготовление небольших деталей из алюминиево-магниевого сплава или крупных деталей из цинкового сплава, мы способны эффективно изготавливать их в соответствии с вашими потребностями.

Выбор материала: основные соображения при литье под давлением сплавов

Основные соображения

- Прочность и вязкость: Нагрузки и напряжения, которые должна выдерживать деталь, определяют требования к прочности материала (например, для деталей двигателя транспортного средства требуются высокопрочные алюминиевые сплавы). Кроме того, материал должен выдерживать более высокие температуры и давления, возникающие при литье под давлением.

- Текучесть и температура плавления: материалы с низкой температурой плавления (например, алюминий, цинк) легче обрабатывать, в то время как материалы с хорошей текучестью (например, магниевые сплавы) лучше проникают в сложные полости пресс-форм, что снижает количество дефектов, связанных с короткими резами.

- Коррозионная стойкость: выбирайте коррозионно-стойкие материалы в зависимости от условий применения (влажность, высокая температура, химическая коррозия), чтобы свести к минимуму преждевременный выход детали из строя.

- Экономическая эффективность: цинк и алюминий легко обрабатываются и идеально подходят для массового производства. Магний и медь являются дорогостоящими и требуют специальной оснастки, поэтому они особенно хорошо подходят для мелкосерийного производства высокоточных деталей.

- Экологическая эффективность и долгосрочные показатели: используйте материалы, поддающиеся переработке (степень переработки цинка и алюминия >85%), и, где применимо, выбирайте материалы с долгосрочными свойствами, такими как износостойкость (например, алюминиевый сплав 390) и сопротивление ползучести (например, магниевый сплав).

Распространенные сплавы для литья под давлением и их применение

- Алюминиевые сплавы: обладают благоприятным соотношением прочности к массе, хорошей термостойкостью, высокой тепло- и электропроводностью и поэтому применяются для литья под давлением в холодной камере. Они широко используются в автомобильной промышленности, например, для изготовления корпусов коробок передач и корпусов водяных насосов.

- Цинковые сплавы: доступны по цене, легко лить, обладают превосходной чистотой поверхности, превосходной коррозионной стойкостью, пластичностью и превосходной ударной вязкостью. Подходят для массового производства мелких деталей (например, корпусов бытовой электроники и деталей отделки салона автомобиля), обладают превосходной совместимостью с гальванопокрытием.

- Магниевый сплав: самый легкий конструкционный металл, обладающий превосходной жесткостью и демпфирующими свойствами, превосходной ударопрочностью и совместимый с литьем под давлением в горячей камере. Является лучшим выбором для изделий с низким весом, используемых в аэрокосмической и автомобильной промышленности , и отличается длительным сроком службы формы (без прилипания).

- Медный сплав: высокая проводимость и коррозионная стойкость, но высокая температура плавления и высокая стоимость, растрескивание при литье под давлением, поэтому он не получил широкого распространения. В основном он используется в электронных и электрических устройствах (кабельные сборки, розетки) и устройствах распределения тепла.

Компания JS использует передовые алюминиевые, цинковые и магниевые сплавы для литья под высоким давлением, что позволяет получать высокопрочные материалы и высокую точность. Независимо от сложности детали, мы можем изготовить высокопрочные изделия с гладкой поверхностью. Свяжитесь с нами сегодня.

Когда использовать литье под давлением: наилучшие варианты применения

Литье под давлением подходит для некоторых применений, и его преимущества лучше всего реализуются при соблюдении следующих условий:

Основные области применения, подходящие для литья под давлением

- Крупномасштабное производство: затраты на литейные формы изначально высоки, но цена за единицу будет ниже с ростом объема производства. Когда в день производится более 1000 изделий, а в общей сложности производится более 10 000 изделий, литье под давлением имеет заметные преимущества с точки зрения эффективности и затрат.

- Сложные детали высокой точности: детали со строгими допусками (±0,1 мм) и сложной формой (например, блоки гидравлических клапанов и корпуса медицинских приборов) можно изготавливать за одну операцию методом литья под давлением, избегая ошибок сборки.

- Совместимость материалов: В качестве материалов используются литые сплавы, такие как алюминий, цинк и магний, которые соответствуют определенным требованиям по прочности, коррозионной стойкости и весу (например, легкие магниевые сплавы для компонентов самолетов).

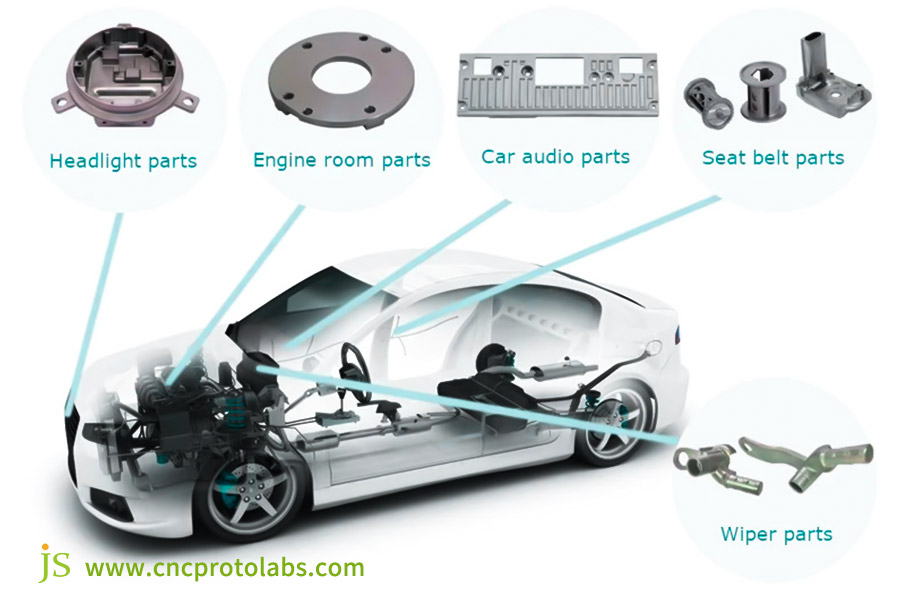

Типичные области применения

- Автомобилестроение: производство ключевых компонентов, таких как блоки двигателей, коленчатые валы и картеры трансмиссии. Алюминиевые и магниевые сплавы способствуют снижению веса транспортного средства и, таким образом, повышению топливной экономичности (на каждые 100 кг снижения веса экономия топлива составляет 0,6 л/100 км).

- Электроника: производство корпусов мобильных телефонов, разъемов, радиаторов и т. д. Высокая точность и чистота поверхности сплавов цинка и алюминия улучшают как внешний вид, так и функциональность.

- Авиационно-космическая промышленность: производство деталей облегченных конструкций (например, корпусов дронов). Малая масса и высокая жесткость магниевых сплавов увеличивают срок службы и стабильность оборудования.

- Медицина: изготовление точных компонентов, таких как кардиостимуляторы и ультразвуковые аппараты. Последовательное литье под давлением обеспечивает надежную работу.

- Промышленное оборудование : изготовление таких деталей, как редукторы для сельскохозяйственной техники и ступицы для горнодобывающей техники, должно выдерживать суровые условия. Прочность и стойкость к коррозии алюминиевых сплавов гарантируют выполнение таких условий.

Компания JS Die Casting специализируется на производстве сложных, крупносерийных деталей для автомобильной, аэрокосмической и других отраслей. Наши индивидуальные решения обеспечивают прочность и точность, адаптируемые к различным обстоятельствам. Свяжитесь с нами снова.

Начало работы над проектом литья под давлением

Ключевые моменты дизайна

- Совместимость пресс-форм: Пресс-форма должна выдерживать высокие температуры и давление (пресс-формы для литья под давлением с холодной камерой должны выдерживать температуру более 600 °C), иметь однородные размеры. В конструкции детали необходимо предусмотреть угол уклона (1–3 градуса, больше для сложных деталей), чтобы обеспечить выталкивание и избежать заклинивания пресс-формы.

- Оптимизация структурных деталей: Радиусы и углы необходимо скруглить (используйте большие радиусы в местах высокого напряжения), чтобы снизить концентрацию напряжений. Толщина стенок должна быть равномерной (≥1,016 мм для небольших алюминиевых деталей, ≥0,381 мм для небольших цинковых деталей), чтобы избежать резких изменений толщины, которые могут вызвать усадку.

- Линия разъема и постобработка: Линия разъема должна находиться на невнешних поверхностях, чтобы свести к минимуму воздействие заусенцев. Резьба и поднутрения должны быть созданы в первую очередь сердечником пресс-формы, чтобы свести к минимуму постобработку (увеличивающую стоимость и время выполнения).

Управление производством и затратами

- Планирование партии: выберите процесс на основе объема производства — если объем производства составляет менее 10 000 изделий в год, возможны альтернативные процессы. Если объем производства превышает 100 000 изделий в год, литье под давлением более экономически эффективно. Также предусмотрите положение о техническом обслуживании пресс-формы (пресс-форму необходимо проверять каждые 100 000 изделий).

- Расчет затрат: сюда входят затраты на пресс-форму (30–50 % от общей суммы инвестиций), затраты на материалы, энергию и трудозатраты (литье под давлением с холодной камерой потребляет больше энергии, чем литье под давлением с горячей камерой), что гарантирует покрытие всего бюджета.

Поставщики и контроль качества

- Выбор поставщика: выбирайте проверенных поставщиков (например, в автомобильном секторе требуется сертификация IATF16949), которые предоставляют комплексные решения от проектирования пресс-форм до постобработки, что позволяет сократить расходы на связь.

- Контроль качества: в процессе производства необходимо проверять размерную целостность (измерение координат), качество поверхности (визуальный осмотр или измерение шероховатости поверхности) и механическую целостность (испытание на растяжение и испытание на твердость). Ключевые детали подвергаются испытаниям под давлением и испытаниям на усталость для проверки надежности.

Начните свой проект по литью под давлением и позвольте JS помочь вам в нем от начала до конца. От оптимизации конструкции до проверки качества продукции — мы профессиональны и надежны, а также можем быстро предоставить расценки. Выберите нас для бесперебойной реализации проекта.

Часто задаваемые вопросы

В1: Насколько долговечны литые детали?

Детали, полученные литьем под давлением, очень прочны, особенно литые в холодной камере из магниевого сплава и алюминия. Их прочность во многом зависит от выбранной марки сплава, конструкции отливки и управления технологическим процессом. Обычно они эквивалентны или превосходят прочность соответствующих поковок.

В2: Какова минимальная толщина стенки при литье под давлением?

Это зависит от материала и толщины детали. Толщина цинковых сплавов составляет 0,5 мм или меньше, алюминиевых сплавов — приблизительно 0,8–1,0 мм, а магниевых сплавов — примерно столько же. Меньшая толщина стенки требует более точной оснастки и контроля процесса.

В3: Сколько примерно будет стоить форма для литья под давлением?

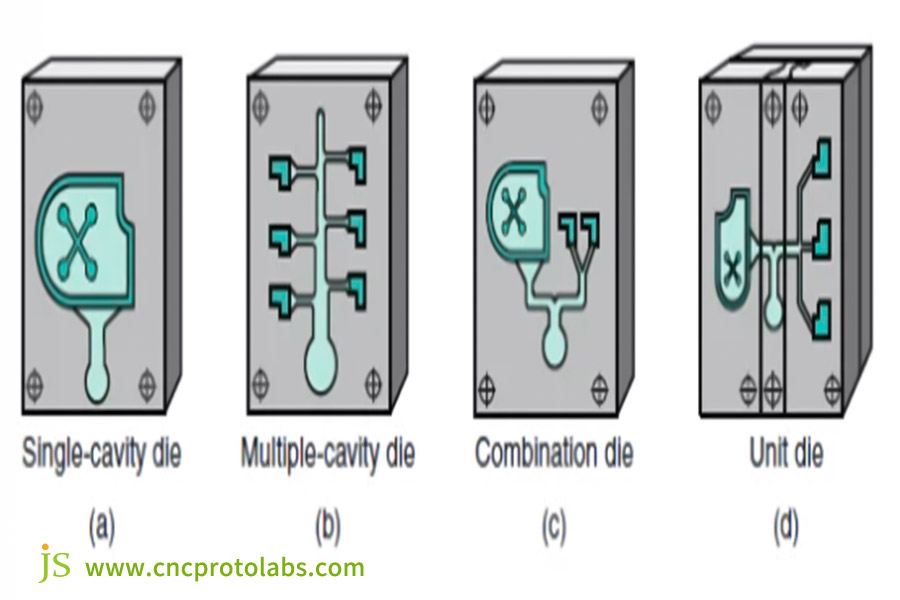

Стоимость пресс-форм сильно варьируется: от нескольких тысяч до нескольких сотен тысяч долларов. Она во многом зависит от размера детали, сложности, количества полостей в пресс-форме, материала пресс-формы (марки стали) и требований к отделке поверхности.

Краткое содержание

Свяжитесь с нами, загрузите чертежи вашего проекта, получите быстрое ценовое предложение и помогите вашему индивидуальному проекту по литью металла под давлением добиться успеха!

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Услуги JS. Нет никаких заявлений или гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть Jusheng. Ответственность за это несет покупатель. Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Команда JS

JS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте JS Technology . Это означает эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com