Представьте себе высококлассный дрон в ваших руках, лёгкий, но невероятно прочный, или разработанные нами детали автомобильного двигателя, которые надёжно работают при высоких температурах и давлении. Ключевой этап определяется ещё в начале проекта: какой металлический сплав мы выбрали?

В области литья под высоким давлением лёгкие металлы, такие как алюминий, цинк и магний, являются абсолютным лидером. Они лёгкие и обладают хорошей текучестью, что особенно подходит для эффективного литья сложных и точных деталей. Хотя сталь и чугун также могут быть отлиты под давлением, их обычно используют в особых условиях с более экстремальными требованиями.

Выбрать алюминий, цинк или магний?

Это отнюдь не случайное решение. Каждый материал обладает уникальными характеристиками: магний отличается исключительной лёгкостью, цинк — исключительной прочностью, а алюминий — относительно сбалансированной прочностью, термостойкостью и технологичностью. Правильный выбор обеспечит надёжную основу для производительности изделия. Неправильный выбор может привести к проблемам с прочностью, термостойкостью или формовкой деталей, что недёшево.

Можно сказать, что выбор материала — один из залогов успеха проектов литья под высоким давлением. Сегодня я расскажу вам о том, как мы в JS подходим к выбору материалов для литья под давлением и как правильно ответить на этот важнейший вопрос.

Краткое изложение основных ответов:

| Тип материала | Главное преимущество | Типичные примеры применения | Материальные затраты |

| Алюминиевый сплав | Наилучшие общие характеристики (прочность, вес, стоимость). | Автомобильные компоненты, корпуса для средств связи 5G, электроинструменты. | Середина. |

| Цинковый сплав | Наилучшая точность и производительность обработки поверхности. | Прецизионные соединители, фурнитура для ванных комнат, декоративные детали. | Низкий (но высокий удельный вес). |

| Магниевый сплав | Самый легкий конструкционный металл с превосходными характеристиками амортизации и экранирования. | Корпус ноутбука, корпус камеры, рама дрона. | Выше. |

В этой статье вы найдете ответы на свои вопросы:

- В этом руководстве я расскажу о трех наиболее часто используемых сплавах для литья под высоким давлением и их соответствующих свойствах.

- Затем давайте поговорим о часто упускаемой из виду ключевой роли: специальной стали для форм для литья алюминия под высоким давлением.

- Наконец, на примере настоящего медицинского прибора мы разберем, как выбор правильного материала может улучшить эксплуатационные характеристики продукта и снизить затраты.

Почему стоит доверять этому руководству? Практические заметки от ведущих инженеров JS

Всякий раз, когда нам поступает чертеж алюминиевых деталей, литых под высоким давлением , наша команда инженеров-материаловедов JS автоматически начинает серию ключевых соображений:

- Какую высокую температуру он может выдержать?

- Нужно ли экранировать электромагнитные помехи?

- Поверхность подвергнута пескоструйной обработке и окислению или просто окрашена?

Потому что в JS мы знаем, что выбор алюминиевого сплава A380 для автомобильных двигателей и магниевого сплава AZ91D для рам дронов имеет совершенно разные причины. Выбор стали для пресс-форм и методов термообработки алюминиевой оснастки для литья под высоким давлением напрямую влияет на то, смогут ли дорогостоящие пресс-формы, в которые инвестируют клиенты, стабильно производить сотни тысяч, а то и миллионы качественных изделий.

Я помню одного заказчика, который производил судовое электронное оборудование. В его первоначальной конструкции использовался корпус из алюминиевого сплава, но он всегда вызывал проблемы в условиях солевого тумана. После анализа мы заменили алюминий на специальный цинковый сплав. Мы не только изменили материал, но и оптимизировали конструкцию пресс-формы. Благодаря превосходной текучести и качеству поверхности цинкового сплава, устойчивость изделия к коррозии в солевом тумане утроилась!

Более того, цинковый сплав обладает хорошим гальваническим эффектом, что позволяет отказаться от дорогостоящего процесса вторичного покрытия, а себестоимость единицы продукции снизилась на 15%. «Понимание» свойств материала — ежедневная работа нашей инженерной команды JS.

Все основные члены команды JS имеют опыт работы в области материаловедения или смежных областях, имея в среднем более 10 лет опыта работы в сфере литья под высоким давлением. Мы не только обслуживаем крупных клиентов, таких как автомобилестроение и телекоммуникации, но и предлагаем решения в области материалов для многочисленных прецизионных проектов в медицинской и аэрокосмической отраслях.

Например, однажды мы помогли клиенту оптимизировать конструкцию пресс-формы для литья под высоким давлением алюминиевого сплава. Благодаря применению специальной схемы оснастки и процесса термообработки для литья алюминия под высоким давлением срок службы пресс-формы увеличился на 40%, что значительно снизило стоимость изготовления одной детали для клиента.

Мы регулярно включаем данные о проектах такого рода в нашу внутреннюю базу знаний, чтобы наши рекомендации всегда основывались на актуальных практических результатах. Выбирая JS, вы получаете партнёра, который глубоко разбирается в материалах и процессах и стремится создать для вас максимальную ценность.

«Я согласен со словами Герберта Холломана: в любом инженерном проекте выбор материалов закладывает основу для 80% эффективности всего проекта и определяет границы возможностей».

Фрагменты, представленные в этом руководстве, не являются пустыми теориями, а представляют собой весь тот серьезный опыт, который мы накопили рядом с высокотемпературными машинами для литья под давлением, в помещениях для прецизионных испытаний, а также путем бесчисленных проб, ошибок и успехов.

Система 1: Детали и материалы — окончательный вид вашего продукта

Как инженер-технолог, я ежедневно сталкиваюсь с этими металлами. Они словно партнёры с разными характерами и в конечном итоге определяют внешний вид и возможности изделия, которое вы держите в руках. Ниже я расскажу вам о трёх наиболее распространённых материалах для литья под высоким давлением:

Алюминиевый сплав – главная сила во всех отношениях

Алюминиевый сплав чаще всего используется для литья под давлением , поскольку обладает наилучшими общими характеристиками. Он достаточно прочен, достаточно лёгкий, не подвержен ржавчине и обладает хорошей теплопроводностью, а его стоимость относительно разумна.

Обычно используются марки A380, A360 и ADC12, обладающие хорошей текучестью. Представьте, что под высоким давлением они могут быстро и плавно, как мёд, заполнить все уголки алюминиевой формы для литья под высоким давлением. Это особенно подходит для литья под высоким давлением, процесса быстрого прототипирования .

Каковы его сильные стороны?

Главное преимущество заключается в том, что он лёгкий и мощный, обладает хорошим теплоотводом и способен выдерживать высокие температуры. Например, для деталей корпуса двигателя и коробки передач автомобиля, а также для деталей базовой станции 5G, требующих теплоотвода, и даже для корпусов многих электроинструментов, можно использовать литьё под высоким давлением из алюминиевого сплава. Качественная компания, занимающаяся литьём под высоким давлением, должна обладать глубокими знаниями о характеристиках алюминиевых сплавов.

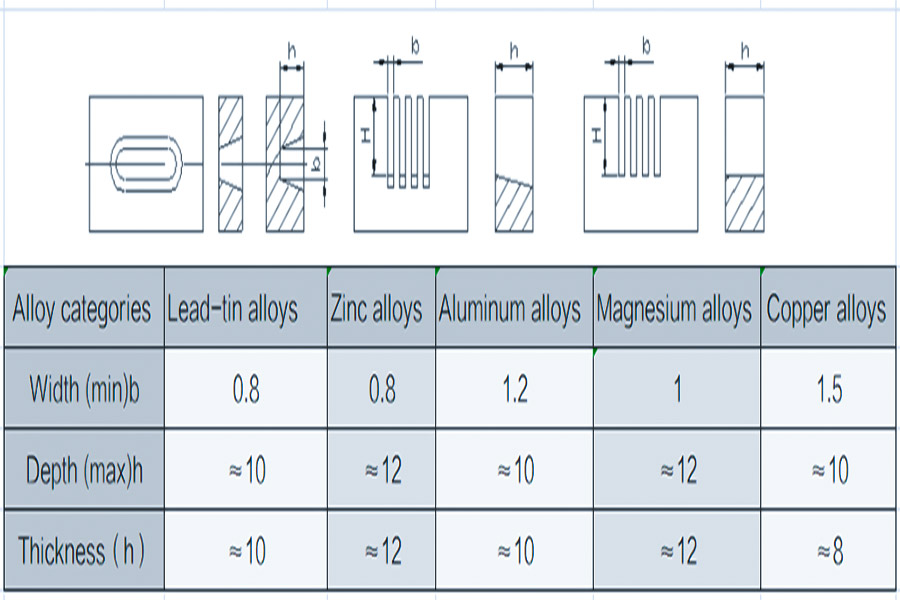

Цинковый сплав — эксперт в области точности и обработки поверхностей

Цинковый сплав обладает высокой прочностью при изготовлении деталей, к которым предъявляются высокие требования по точности и внешнему виду. Он обладает низкой температурой плавления и превосходной текучестью. Он позволяет сверлить тонкие и сложные тонкостенные конструкции в пресс-форме, а также уменьшает износ пресс-формы, что позволяет увеличить срок её службы.

- Обычно используемые марки: Zamak 3, Zamak 5, ZA-8.

- Его основное преимущество заключается в высокой точности размеров и высоком качестве поверхности, что делает его пригодным для последующей обработки, например, гальванизации и напыления. Кроме того, он обладает скрытым свойством: способен естественным образом экранировать электромагнитные помехи (ЭМП/РЧП).

- Типичные области применения: дверные ручки автомобилей, фурнитура для ванных комнат, прецизионные корпуса вилок и розеток в электронных изделиях, головки молний и различные декоративные значки.

Магниевый сплав — король легкости

Почему он самый лёгкий? Это самый лёгкий из наших распространённых конструкционных металлов: примерно на 33% легче алюминия и примерно на 75% легче стали!

- Распространенные марки: AZ91D, AM60B являются основными.

- Его выдающиеся преимущества: ядро — это всего лишь одно слово: лёгкий! Чрезвычайно лёгкий. Кроме того, он обладает особым свойством: хорошим поглощением энергии и ударов, а также мощным электромагнитным экранированием.

- Таким образом, для тех, кто стремится к максимальной легкости и тонкости корпусов ноутбуков, современных корпусов камер, рам дронов и каркасов рулевого колеса автомобиля, кронштейнов приборной панели, которые должны быть одновременно легкими и немного прочными, магниевый сплав является первым выбором.

Алюминий, цинк и магний — три основных материала для литья под давлением , каждый из которых имеет свою специализацию. Алюминиевый сплав универсален и долговечен, цинковый сплав — изящен и красив, а магниевый сплав отличается исключительной лёгкостью. Ключ к выбору оптимального решения для литья под высоким давлением — соответствие свойств материала требованиям к продукту.

В JS мы сосредоточены на изучении характеристик этих материалов и можем помочь вам подобрать наиболее подходящее решение для литья под высоким давлением. Оптимизируйте производительность и затраты. Если у вас есть вопросы по выбору материала для вашего проекта литья под давлением, смело обращайтесь к нам . Мы всегда готовы использовать наиболее подходящий металл, чтобы обеспечить конкурентоспособность вашего продукта.

Система 2: Материал формы — залог точности литья

Теперь позвольте мне подробнее рассмотреть ключевые факторы, определяющие успешное внедрение литья под высоким давлением, особенно литья алюминия под высоким давлением – материалы пресс-форм. Они напрямую определяют точность деталей и срок службы пресс-форм. Комплект пресс-форм должен выдерживать тысячи, а то и десятки тысяч циклов интенсивной эрозии высокотемпературным расплавленным металлом и огромное усилие зажима, чтобы гарантировать размерную стабильность, отсутствие трещин и деформаций. Это напрямую связано с окупаемостью инвестиций в пресс-формы.

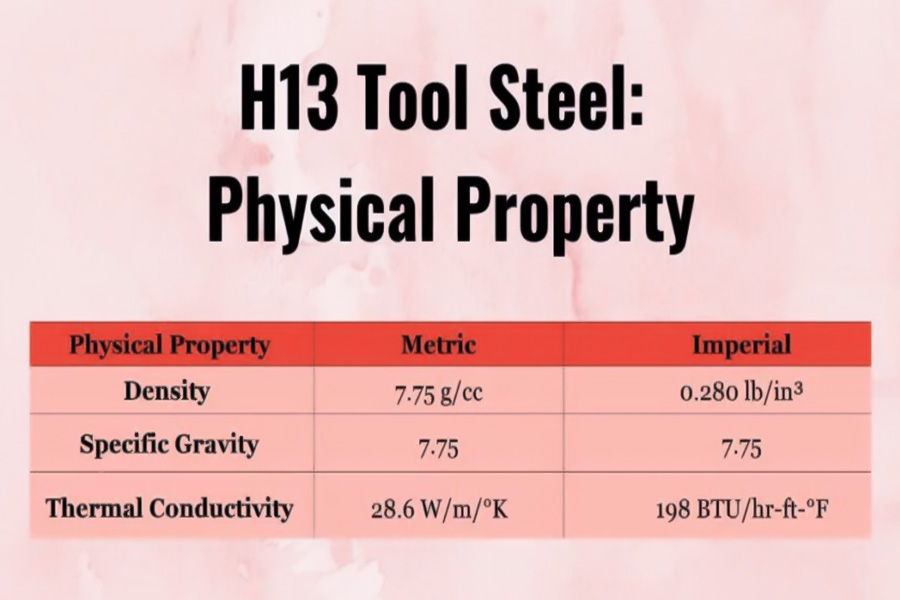

Сталь для пресс-форм: поддержка стержней при высоких температурах и давлении

Условия эксплуатации литейной формы чрезвычайно суровы: она должна многократно подвергаться эрозии под воздействием кипящего расплавленного металла при температуре около 700 °C (и даже выше) и выдерживать усилие сжатия в сотни, а то и тысячи тонн. В таких условиях обычная сталь быстро размягчается, деформируется и трескается.

Какие материалы мы обычно выбираем?

Сталь H13, безусловно, является одним из столпов отрасли. Она обладает тремя превосходными свойствами:

- Превосходная прочность при высоких температурах: при температурах свыше 600 °C он все еще может сохранять достаточную твердость и прочность, чтобы противостоять эрозии жидкого алюминия и деформации, вызванной давлением.

- Достаточная прочность: высокая способность противостоять трещинам, возникающим при многократных циклах нагрева и охлаждения.

- Хороший баланс: высокие комплексные показатели твердости, прочности и сопротивления термической усталости, долговечность и относительная экономичность.

Надёжная и долговечная оснастка для литья алюминия под высоким давлением должна иметь каркас из высокопрочной штамповой стали, например, H13. Это основная гарантия долговечности пресс-формы.

Покрытие плесени: улучшение защитных свойств

Одной хорошей стали недостаточно. Высокотемпературный алюминиевый расплав особенно легко прилипает к форме (особенно к алюминиевой форме для литья под высоким давлением), что приводит к ряду проблем на поверхности формы, которые приводят к:

- Дефекты поверхности деталей (деформации, прилипания).

- Форму трудно удалить, что увеличивает время производства.

- Преждевременный выход из строя пресс-формы.

Это требует использования высокоэффективных покрытий, формирующих на поверхности стали формы сверхтвердый, износостойкий, малоабразивный и химически инертный защитный слой.

Основной технологией является нанесение покрытия методом PVD: эта технология позволяет точно «наносить» тонкий слой специальных материалов на поверхность формы.

Какое покрытие обычно используется? Зависит от потребностей:

- Нитрид титана (TiN): золотистый, универсальный, в основном повышает твердость поверхности и износостойкость, делая форму более долговечной.

- Нитрид хрома (CrN): Серебристо-серый. Нитрид хрома (CrN): Отличительная особенность — устойчивость к адгезии расплавленного алюминия! Особенно подходит для литья алюминиевых сплавов под высоким давлением, эффективно предотвращает прилипание жидкого алюминия к форме, экономя силы и усилия, а также снижая износ.

Насколько заметен эффект покрытия?

| Индекс производительности | Сталь для пресс-форм без покрытия | Сталь для пресс-форм с покрытием TiN | Сталь для пресс-форм с покрытием CrN | Эффект лифтинга |

| Твердость поверхности (HV) | Около 500. | Примерно 2300. | Приблизительно 1800 год. | Увеличить в 3-4 раза. |

| Стойкость к истиранию | ссылка. | Увеличить в 5-10 раз. | Увеличить в 3-8 раз. | Значительно продлевает продолжительность жизни. |

| Антиадгезия алюминиевой жидкости | ссылка. | Умеренное улучшение. | Значительное улучшение. | CrN оптимальный. |

| Коэффициент трения | ссылка. | Уменьшить на 30-50%. | Уменьшить на 40-60%. | Плавное извлечение из формы. |

Источник: ASM International — Справочник по технологии физического осаждения из паровой фазы (PVD).

Если форма изготовлена некачественно, то, какой бы хорошей ни была конструкция детали, она будет бесполезна. Хорошая форма = штамповая сталь для горячей штамповки (сердечник H13) + покрытие (износостойкое TiN, антипригарное алюминиевое CrN).

В JS мы знаем, что правильный выбор материала пресс-формы и её эффективное использование напрямую влияют на срок её службы, качество детали и, в конечном счёте, на ваши затраты. Пресс-формы для литья под давлением стоят недёшево, поэтому не позволяйте недостаткам материала вас сдерживать. Есть вопросы по пресс-форме? Приглашаем вас обсудить это подробно и совместно оптимизировать решение, чтобы обеспечить максимальную отдачу от инвестиций в пресс-форму.

Анализ реальных боевых ситуаций: выбор лучшего материала корпуса для портативных медицинских сканеров

Разработка портативных медицинских приборов, используемых врачами, — действительно сложная задача! Они должны быть достаточно лёгкими, чтобы врачи могли держать их долго, не уставая. Они должны быть достаточно прочными, чтобы не разбиться при падении. Главное — надёжно защищать чувствительные электронные компоненты внутри и не подвергаться помехам от электрических сигналов из внешнего мира.

Задача клиента: создать легкий, прочный и экранирующий от электромагнитных помех корпус для медицинского прибора.

Стартап в сфере медицинских технологий, с которым мы сотрудничали, разработал отличный портативный ультразвуковой сканер и был готов к массовому производству корпуса. Однако у них возникли проблемы:

- Метод 1. Обработка на станке с ЧПУ : точность соответствовала стандарту, но стоимость изготовления была слишком высокой, что повлияло на конкурентоспособность конечной цены продукта.

- Метод 2. Литье пластика под давлением: Прочность оказалась недостаточной, и для предотвращения электромагнитных помех (ЭМП) пришлось напылить дополнительный слой токопроводящего покрытия, что было дорого и хлопотно.

- Метод 3. Решение с использованием алюминиевого сплава (A380): Хотя рассматривался метод литья алюминия под высоким давлением, он действительно был намного прочнее пластика, но на практике всё же был довольно тяжёлым, и руки врача начинали болеть после длительного использования. Он обладал свойствами экранирования электромагнитных помех, но требовал усиления конструкции, что было неидеально.

Решение JS: От алюминия к магнию, шаг за шагом!

Наша команда тщательно проанализировала основные потребности заказчика: исключительную лёгкость и помехоустойчивость. Это сразу же заставило нас задуматься о преимуществах магниевого сплава.

Мы дали нашим клиентам смелое предложение: не используйте алюминиевый сплав, попробуйте магниевый сплав (AZ91D)! Причина очень веская:

- Прорыв в области легкости: окончательная готовая оболочка на 33% легче исходной конструкции из алюминиевого сплава, что эффективно снижает утомляемость врачей после длительной операции.

- Внутренняя защита от электромагнитных помех: магниевый сплав сам по себе является хорошим средством защиты от электромагнитных помех! При использовании его в качестве оболочки нет необходимости в дополнительном покрытии или специальной конструкции, и он легко соответствует стандартам электромагнитной совместимости для медицинского оборудования, таким как IEC 60601.

- Интеграция конструкции: Мы используем преимущества литья под высоким давлением для отливки внутренней конструкции, которая ранее требовала одновременной сборки нескольких деталей непосредственно на корпусе. Это также сокращает этапы сборки, дополнительно уменьшает вес и, естественно, снижает стоимость.

Сравнение эффектов двух решений:

| Ключевые показатели | Первоначальный план (алюминиевый сплав А380) | Схема JS (магниевый сплав AZ91D) | Улучшение эффекта |

| Вес снаряда | Справочное значение. | Снизить на 33%. | Значительно снизить утомляемость при работе. |

| Возможность экранирования электромагнитных помех | Базовое соответствие (необходимо улучшить). | В сущности, отличный, не требующий улучшения. | Экономьте на расходах на защитное покрытие и проектирование конструкций. |

| Структурная сложность | Многокомпонентная сборка. | Интегрированное литье под давлением. | Уменьшите количество компонентов, упростите сборку, сократите затраты и повысьте эффективность. |

| Цена за единицу материалов | - | Высокая стоимость материала | Комплексное снижение затрат на 12%. |

Результаты: достижение двойного прорыва в производительности и стоимости.

Сразу после выпуска продукта покупатели и врачи были приятно удивлены! Корпус почти такой же лёгкий, как пластик, и его удобно и надёжно держать в руке. Это стало одним из главных преимуществ продукта.

Достижения проекта:

- Вес всего продукта снижен на 25%, что повышает удобство использования и конкурентоспособность.

- Общая стоимость одной детали снижается примерно на 12%, а эффект от устранения защитного покрытия и упрощения сборки перевешивает высокую цену за единицу самого магниевого сплава.

- Материальное решение сразу прошло все сертификационные испытания, и продукт был выпущен на 3 месяца раньше первоначально запланированного срока.

Выбор материалов обусловлен не тем, насколько высока цена за единицу, а тем, насколько они идеально соответствуют условиям использования продукта и позволяют раскрыть все его характеристики. Этот случай — лучшее тому подтверждение: на первый взгляд, магниевый сплав дороже литого под давлением алюминия, но его лёгкость, естественная помехоустойчивость и упрощенный дизайн в конечном итоге делают продукт более качественным.

«Если вас также беспокоит производительность, вес или стоимость корпуса устройства, не стоит сосредотачиваться только на традиционных решениях. Давайте поговорим и посмотрим, сможет ли наше решение на основе JS-материалов принести неожиданные прорывы!»

FAQ — ответы на ваши вопросы о материалах для литья под давлением

Какие материалы наиболее часто используются для литья под высоким давлением?

В области литья под высоким давлением, с которой мы ежедневно сталкиваемся, алюминиевые сплавы, безусловно, играют ведущую роль, особенно такие модели, как A380 и ADC12. Они обладают сбалансированными и надежными характеристиками, хорошей текучестью, достаточной прочностью, и, что немаловажно, их цена вполне приемлема. Благодаря этому девять из десяти отливок на рынке изготовлены из этого типа алюминиевого сплава.

Почему сталь нельзя использовать для литья под высоким давлением?

Это действительно часто задаваемый вопрос. Основная проблема заключается в слишком высокой температуре плавления стали. Для плавления расплавленную сталь обычно необходимо нагреть до 1400–1500 °C, а литейная сталь, используемая для литья под высоким давлением, не способна выдерживать столь экстремально высокие температуры.

Представьте: горячая расплавленная сталь запрессовывается в форму с высокой скоростью, и сама форма расплавится или будет серьёзно повреждена, что сделает стабильное производство невозможным. Поэтому метод литья под высоким давлением, естественно, лучше подходит для материалов с гораздо более низкой температурой плавления, таких как цветные металлы, такие как алюминий, магний и цинк.

Нужны ли покрытия для самих литьевых изделий?

Это зависит от области их применения. Хотя алюминиевые детали, литые под высоким давлением, обладают хорошими эксплуатационными характеристиками, для удовлетворения различных требований им часто требуется обработка поверхности.

- Например, если вам нужны различные цвета или повышенная устойчивость к погодным условиям, мы покроем изделие порошковой краской. Если же требуется стойкость к коррозии или особые внешние эффекты, анодирование также может стать хорошим выбором.

- Цинковое литьё под давлением лучше подходит для гальванических покрытий, таких как хромирование и никелирование, которые позволяют создавать очень красивые зеркальные эффекты и обладают высокой износостойкостью. Поэтому необходимость нанесения покрытия зависит от условий эксплуатации изделия и требуемых дополнительных характеристик или внешнего вида.

Краткое содержание

Я работаю в сфере литья под высоким давлением более десяти лет и знаю, что выбор материалов — это не просто случайный выбор металла. Это настоящая технология! Её настоящая сила заключается в том, что необходимо создать полный набор комбинаций из сплавов, литейной стали и обработки поверхности для конкретных потребностей вашего изделия.

Понимание этой комбинации — ключ к разнице между лучшими компаниями, занимающимися литьём под высоким давлением, и обычными перерабатывающими заводами. Правильный выбор гарантирует производительность, срок службы и стоимость ваших деталей!

Действуйте, не медлите!

Не тратьте драгоценное время разработки на пробы и ошибки! Ваш проект заслуживает оптимального решения. Доверьте всестороннюю поддержку нашей команде JS-инженеров :

- Углубленная оценка потребностей вашего продукта.

- Используя нашу обширную библиотеку материалов и данные о процессах, мы разработаем для вас индивидуальное решение.

- Начиная с первоначального выбора материала, мы защитим ваши инвестиции в пресс-формы и обеспечим долгосрочную стабильность массового производства.

Пожалуйста, загрузите свой чертеж и получите чёткий отчёт о стоимости. В нём вы увидите не только цену, но, что ещё важнее, профессиональные рекомендации JS и логику выбора ключевых материалов.

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Серия JS. Нет никаких явных или подразумеваемых заявлений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть Longsheng. Ответственность за это несет покупатель. Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Команда JS

JS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте JS Technology. Это означает эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com