Отделка поверхности — это часто упускаемое из виду звено. Она отвечает за блестящий внешний вид продукта и определяет его основные эксплуатационные характеристики и удобство использования.

Подумайте об этих проблемах: спроектированные вами детали имеют точные размеры, но они идут в отходы и изнашиваются из-за чрезмерного трения при сборке. Ваши первоклассные электронные продукты, несмотря на превосходный внешний вид, остаются отпечатками пальцев на поверхности, когда к ним прикасаются потребители, и цена сразу же падает. Обычно эти проблемы возникают из-за некачественной обработки поверхности.

Это не так просто, как предыдущий процесс отделки. Износостойкость автомобильных деталей, коррозионная стойкость медицинского оборудования, прочность соединения металлов и тактильные ощущения от корпуса мобильного телефона — всё это зависит от обработки поверхности. Это как будто надеть на изделие невидимый «умный» слой, который не только выглядит красиво, но и функционален.

Не стоит недооценивать этот фактор! Хотя потребитель может этого и не замечать, качество отделки поверхности напрямую влияет на срок службы изделия, его надёжность и удовлетворённость покупателя.

Приведите пример из реальной жизни: в автомобильной промышленности более 80% отзывов связаны с дефектами поверхности! Разве этого недостаточно, чтобы продемонстрировать проблему? Обработка поверхности — будь то придание зеркального или матового блеска, улучшение антикоррозионных свойств или обеспечение адгезии покрытия — является важнейшим технологическим звеном в прецизионном производстве. Она определяет, будут ли выпускаемые нами изделия просто пригодными к использованию или же они будут достаточно удобными и долговечными.

Краткое изложение основных ответов:

| Цель обработки | Примеры распространенных процессов | Центральная роль |

| Улучшение эстетики | Пескоструйная обработка, полировка, анодирование, покраска. | Изменяйте цвет, блеск и текстуру, чтобы усилить ощущение изысканности. |

| Повышение производительности | Твердое анодирование, твердое хромирование, азотирование. | Повышение твердости, износостойкости и коррозионной стойкости |

| Изменить функцию | Золочение, серебрение, пассивация. | Улучшение проводимости, свариваемости и биосовместимости |

В этой статье вы найдете ответы на свои вопросы:

- В этом руководстве я расскажу вам, что такое обработка поверхности.

- Я покажу вам, как читать маркировку шероховатости поверхности на инженерных чертежах.

- Затем я опишу наиболее используемые методы отделки металлических поверхностей .

- В сочетании с реальной проблемой выбора, как сбалансировать требования к производительности, эстетические эффекты и производственные затраты, используйте реальные случаи для объяснения того, как делать выбор.

- Наконец, используйте сессию вопросов и ответов, чтобы ответить на конкретные вопросы, которые могут у вас возникнуть.

Почему этому руководству стоит доверять? Реальный опыт JS в обработке поверхностей

Мы не просто обрабатываем детали в нашей компании JS. Мы предлагаем готовый продукт, который клиенты могут приобрести и использовать. Тончайшие детали процессов обработки поверхностей — это темы, которые мы изучаем каждый день.

- Например, если вы хотите, чтобы чехол вашего мобильного телефона был таким же гладким и хрупким, как у телефонов Apple, какой тип песка (крупный и мелкий) вам нужен? Для этого требуется точный контроль размера частиц и давления пескоструйного материала, что является основной частью ежедневной базы данных JS.

- А как выбрать параметры электролитической полировки медицинского имплантата, чтобы он был вживлён в организм человека, чтобы обеспечить гладкость и безопасность, не вызывая отторжения? Над этим вопросом мы также размышляем изо дня в день. Наше решение успешно применяется в проектах медицинских устройств, соответствующих стандарту ISO 13485.

Мы поможем вам решить все проблемы с компонентами, от точности размеров до окончательного внешнего вида и тактильных ощущений. Говоря об опыте, ни одна из рекомендаций в этом руководстве не взята из книг, а представляет собой обобщение опыта, полученного нами после решения сотен проблем, с которыми мы помогли клиентам справиться. За последние три года мы решили более 500 задач, связанных с технологией обработки поверхностей.

- Столкнулся ли клиент с проблемой темного и светлого цвета на отдельных участках после анодирования? Это было вызвано неравномерной толщиной пленки, и мы успешно решили эту проблему, оптимизировав систему циркуляции жидкости в баке и конструкцию катода.

- Изделие клиента не прошло испытание на соляной туман и покрылось ржавчиной? Проблема в том, что изначально покрытие было выбрано неправильно. Мы также столкнулись с этим и разработали комплексную процедуру проверки выбора покрытия, основанную на этом.

Каждое слово, которое вы здесь читаете, — это наш практический опыт, полученный в результате многочисленных лабораторных испытаний и непрерывного тестирования в мастерской, труда и денег. Это не пустая теория, а проверенный метод, опробованный сотни раз. Команда JS сертифицирована по системе ISO 9001 и строго соблюдает процедуры очистки медицинского класса, что обеспечивает системную гарантию на каждое предлагаемое нами решение.

«Мастер качества Филип Кросби подчеркивал: качество не определяется осмотром, а создается и производится с самого начала».

Основная цель данного руководства — дать вам возможность контролировать обработку поверхности на этапах производства и проектирования, устранять потенциальные опасности и тем самым повышать качество и надежность продукции.

Интерпретация языка инженеров: шероховатость поверхности

Для нас, инженеров, гладкость — это не просто ощущение. Это ключевой параметр, который можно точно измерить и чётко записать чёрным по белому: шероховатость поверхности.

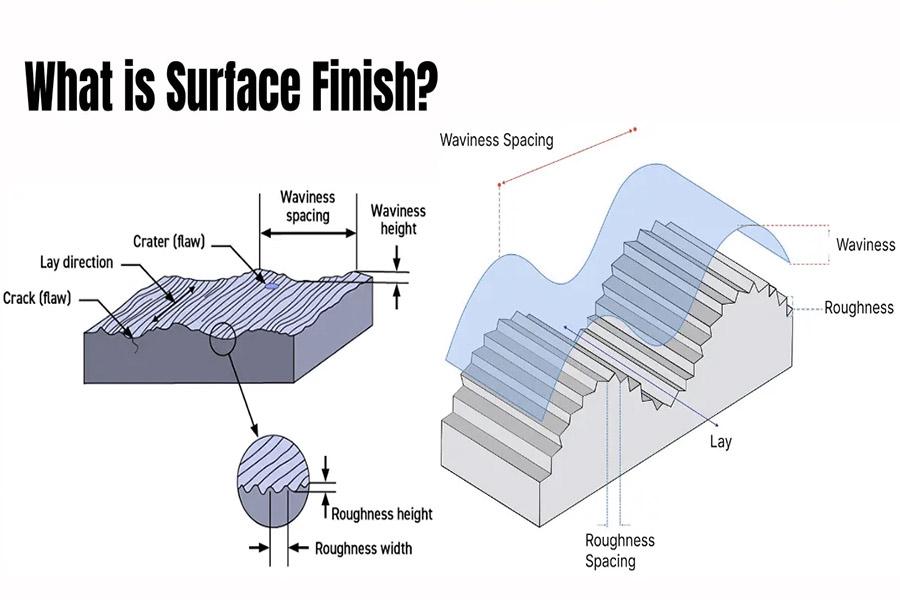

Что такое шероховатость поверхности (Ra)?

Проще говоря, Ra (средняя шероховатость) — это основной показатель, измеряющий, насколько «шероховатой» или «гладкой» является поверхность.

Представьте себе: даже если металлическая поверхность выглядит гладкой, на самом деле при увеличении она становится похожа на миниатюрную гору со своими «вершинами» и «долинами».

Как измерить Ra? Это измерение средней высоты от этих «гор» до «дна долины».

Числовое значение: чем меньше значение Ra, тем меньше пики и впадины и тем более ровная и гладкая поверхность.

Например:

- Ra 3,2 мкм: ощущение утрамбованной грунтовой дороги с подъемами и спусками.

- Ra 0,8 мкм: как ровная асфальтовая дорога, гораздо глаже.

- Ra 0,1 мкм: Это, безусловно, непревзойденная гладкость для трассы Формулы-1 высшего уровня.

Как читать обозначения обработки поверхности на чертежах?

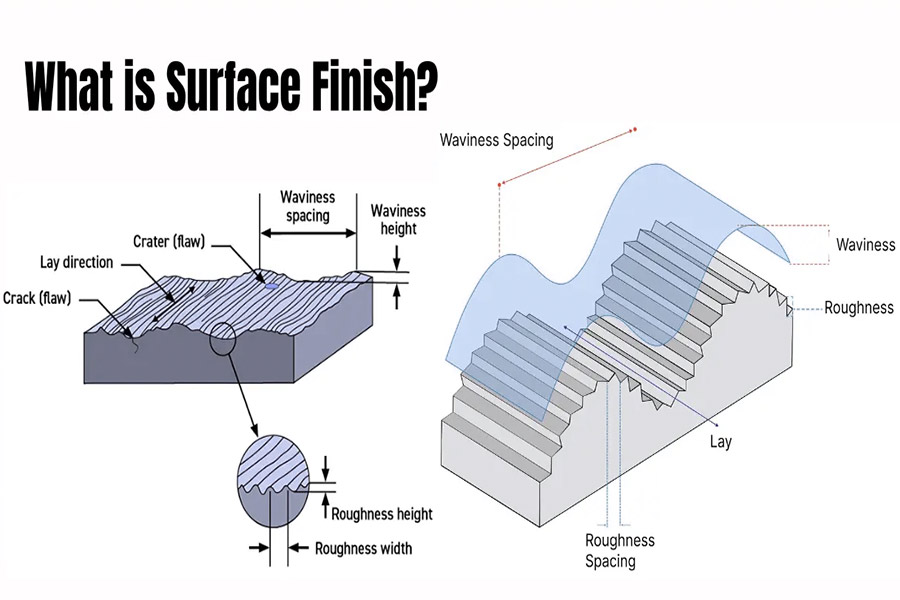

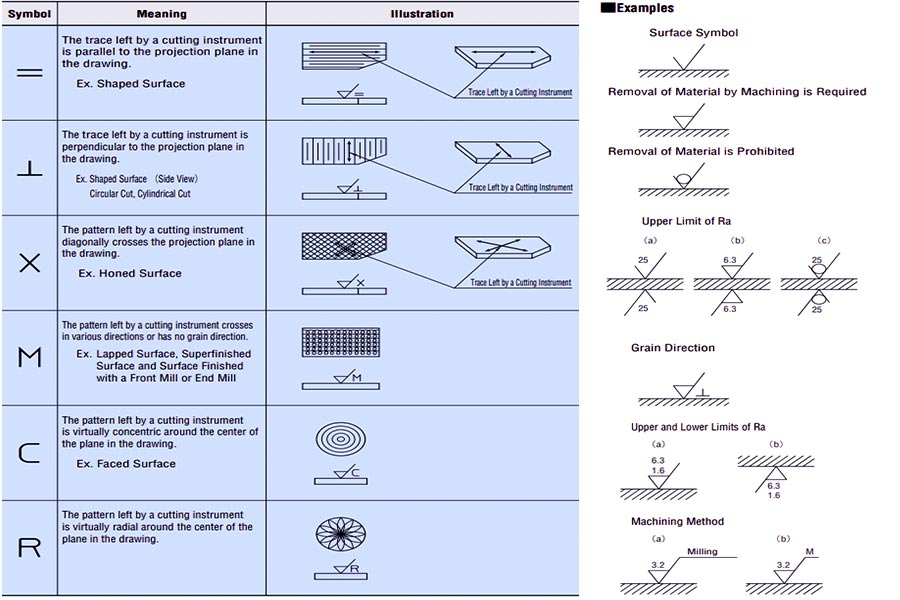

- Знак «галочка» (√) на чертежах обозначает шероховатость поверхности. Критическая информация скрыта в следующих местах:

- Значение Ra (ключевое слово!): Число, написанное внутри «галочки», например 3,2, означает максимально допустимую шероховатость (значение Ra не может ее превышать).

- Как обрабатывать?: Текст на горизонтальной линии над «галочкой» указывает, какой процесс следует использовать для достижения этой цели, например фрезерование и шлифование.

- Как измерить длину?: Число справа (или ниже) от «галочки» указывает длину образца (длину выборки), выбранную во время измерения.

- В каком направлении обращена текстура? Маленькие символы под «галочкой», такие как = (параллельно), X (крест), M (разнонаправленно), указывают направление текстуры поверхности.

Насколько гладким его можно сделать с помощью различных процессов? (Распространенный диапазон значений Ra)

Выбранный вами процесс отделки поверхности во многом определяет её гладкость. Давайте рассмотрим наиболее распространённые из них:

| Технология обработки | Типичный диапазон значений Ra (мкм) | Ощущение взгляда/прикосновения |

| Кастинг | > 12,5 | Он явно шероховатый, с видимыми песчаными отверстиями и зернистой текстурой. |

| Фрезерование | 1.6 - 6.3 | Вы можете увидеть/почувствовать следы от ножа один за другим. |

| Поворот | 0,8 - 3,2 | Очень тонкие спиральные узоры, более гладкие, чем фрезеровка. |

| Шлифование | 0,2 - 1,6 | Он довольно гладкий, с несколькими направленными тонкими линиями. |

| Полировка | < 0,4 | Очень яркий, продвинутый, может достигать зеркального эффекта. |

«Понимание шероховатости поверхности Ra и условных обозначений на чертежах — ключевой шаг к обеспечению производительности и внешнего вида деталей. Не позволяйте шероховатости стать недостатком вашего изделия! В JS мы сталкиваемся с этими деталями каждый день. Вам нужны детали, которые одновременно просты в использовании и красивы? Присылайте нам чертежи, и мы, используя наш практический опыт, поможем вам выбрать правильный процесс и контролировать качество с самого начала».

Обзор основных процессов обработки поверхностей

Существует множество способов обработки поверхности, подобно инструментам нашего инженера. Каждый инструмент для обработки поверхности имеет свой оптимальный метод. Ключевой фактор зависит от желаемого эффекта. Выбор подходящего процесса обработки поверхности — первый шаг к успешному проектированию отделки поверхности.

Категория 1: Субтрактивный метод — сглаживание поверхности

Это позволяет отшлифовать поверхность или удалить слой, чтобы сделать ее более гладкой, однородной или создать определенную текстуру:

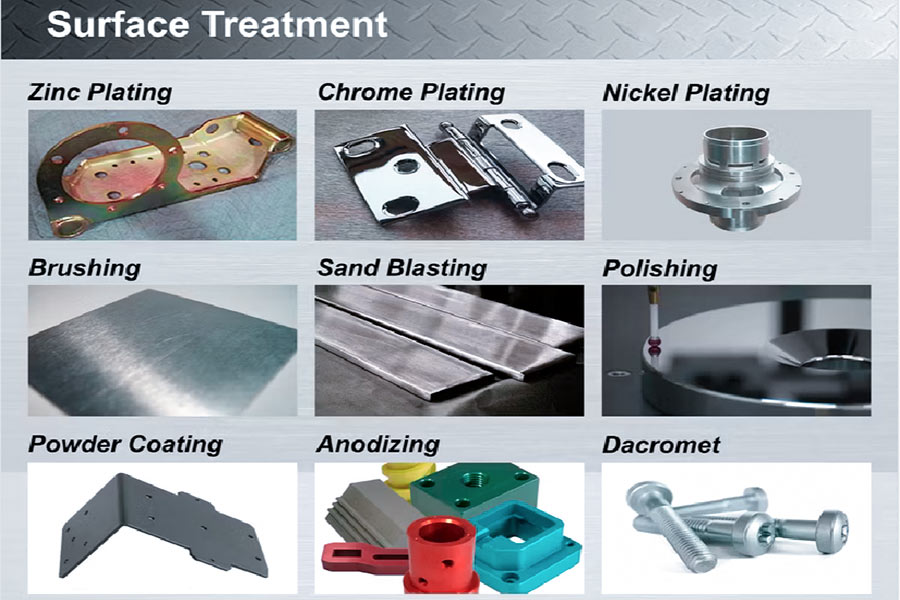

- Пескоструйная/дробеструйная обработка: обработка поверхности детали высокоскоростным песком или мелкой стальной дробью. В результате получается однородная матовая поверхность, а также снимается внутреннее напряжение, что повышает её прочность. Я часто использую этот метод для придания деталям внешнего вида или очистки поверхности.

- Полировка/шлифовка: Цель — добиться идеальной гладкости! От машинной полировки до более сложной химико-механической полировки, основная идея заключается в послойной шлифовке, чтобы минимизировать шероховатость поверхности (значение Ra) и придать ей блеск, вплоть до зеркального. Корпуса часов и высококачественные декоративные элементы неотделимы от неё.

- Волочение проволоки: это, наверное, видел каждый. Текстура многих панелей бытовой техники создаётся шлифовальной лентой или щёткой, которые «рисуют» на поверхности прямые линии в определённом направлении, что выглядит очень фактурно.

Категория 2: Аддитивный метод – нанесение «одежды» на поверхность

Этот процесс заключается в нанесении дополнительного слоя материала на внешнюю поверхность детали, в основном для защиты, улучшения внешнего вида или создания новой функции. В ходе обычной операции гальванизации и финишной обработки поверхности:

- Гальванопокрытие: деталь погружают в раствор металла и пропускают электрический ток, чтобы нанести на поверхность тонкий слой металлической плёнки. Например, никелирование защищает от ржавчины, хромирование обеспечивает блеск и износостойкость (например, как на автомобильном бампере), а золочение/серебрение обеспечивает электропроводность. Мы часто используем его для изготовления разъёмов и декоративных элементов.

- Анодирование (для алюминия): это «эксклюзивная броня» для алюминия и его сплавов. В результате электрообработки на поверхности алюминия образуется твёрдая, окрашиваемая оксидная плёнка. Она имеет яркий цвет, устойчива к коррозии и износу. Мы используем этот процесс для многих потребительских электронных устройств и автомобильных компонентов.

- Окраска распылением/порошковое напыление: пожалуй, самый популярный вариант. Окраска распылением — это распыление жидкой краски, а порошковое напыление — это распыление заряженного пластикового порошка (статически адсорбированного и затем запеченного). Он обеспечивает широкий выбор цветов и хорошую защиту. Подходит для любых поверхностей: от автомобилей до стиральных машин. В нашей мастерской чаще всего используется порошковое напыление , которое экономично и экологично.

Категория 3: Метод преобразования – изменение самой поверхности

Это не аддитивный или субтрактивный метод, а изменение свойств материала поверхности:

- Пассивация (нержавеющая сталь): специальная кислота смывает с поверхности оставшиеся железные опилки, благодаря чему естественная, сверхстойкая к ржавчине плёнка оксида хрома на поверхности нержавеющей стали становится более плотной и прочной, а её антикоррозийные свойства достигают высокого уровня. Для производства медицинских приборов и пищевого оборудования необходимо пройти этот уровень.

- Чернение/фосфатирование (в основном для стали): Чернение образует на поверхности стали тонкий чёрный оксидный слой, а фосфатирование — слой кристаллов фосфата. Основная функция фосфатирования — предотвращение ржавчины, а также отличная грунтовка под последующую покраску, улучшающая сцепление краски. Большинство чёрных болтов и инструментов, которые вы видите, обработаны методом чернения.

- Термическая обработка (поверхностная закалка): например, азотирование и цементация. Это не просто нагрев, а помещение деталей в специальную атмосферу для их нагрева. Эти материалы «врезаются» в поверхность деталей и изменяют её структуру. Цель — сделать поверхность деталей особенно твёрдой и износостойкой, но сердцевина должна быть прочной. От неё зависят шестерни и валы, которые подвергаются сильному трению.

«Профессор Майк Ф. Эшби, авторитет в области выбора материалов, подчеркнул, что выбор, обработку и поверхностную обработку материалов следует рассматривать как единое целое, что является совместным процессом, направленным на достижение функциональности, красоты и надежности продукта».

Выбор процесса обработки поверхности зависит от функциональных требований, внешнего вида и условий эксплуатации деталей. JS специализируется на технологиях обработки поверхностей материалов и предоставляет профессиональные исследования и экспертные оценки. Пожалуйста, предоставьте нам ваши конкретные потребности и чертежи деталей. Мы объединим наш опыт и порекомендуем вам наиболее подходящее технологическое решение, которое обеспечит надежную работу деталей и соответствие их внешнему виду за один этап.

Анализ фактического случая: решение по обработке поверхности высококлассного кронштейна для дрона

Обработка поверхности не подразумевает выбора процесса. Это скорее похоже на строительные блоки. Необходимо комбинировать различные «строительные блоки» (процессы) в соответствии с потребностями различных частей изделия, чтобы добиться максимально идеального эффекта. Следующий случай с кронштейном для дрона особенно наглядно иллюстрирует эту истину.

Задача клиента: он должен быть красивым, прочным, легким и экономичным.

У нас есть клиент, который хочет изготовить кронштейн из алюминиевого сплава (6061-T6) для профессионального дрона для аэросъёмки. Требования непростые:

- Высокий внешний вид: Он должен быть высококачественным, матово-черного цвета и точно соответствовать дизайну кузова.

- Должен быть прочным: он часто летает на открытом воздухе, подвергается воздействию ветра и дождя, а также должен быть устойчивым к царапинам и коррозии.

- Ключевые детали должны быть износостойкими: Внутреннее отверстие, соединяющее кронштейн и подвес, часто подвергается нагрузке, поэтому оно должно иметь низкий коэффициент трения и быть очень износостойким, в противном случае оно быстро разболтается.

- Необходимо контролировать расходы: это то, что должно производиться массово , поэтому оно не может быть слишком дорогим.

Хитрость JS: обработка разделов и решение проблемы шаг за шагом

Первоначальный план столкнулся с противоречиями:

- Проблема 1: Если весь кронштейн подвергнут твердому анодированию, износостойкость внутреннего отверстия (HV500+) вполне удовлетворительна, но общий внешний вид получается темно-серым, а не чисто матово-черным, как хотят клиенты, и стоимость очень высока.

- Проблема 2: Если сделать только обычную пескоструйную обработку + черное анодирование, внешний вид будет матово-черным, а стоимость также снизится, но твердость внутреннего отверстия недостаточна (обычное анодирование составляет около HV300), и оно не выдержит ежедневного трения подвеса.

Оба вышеприведённых решения нецелесообразны. Что делать? Мы использовали наше глубокое понимание инструментов для обработки поверхностей, чтобы оптимизировать схему комбинирования:

Шаг 1: Общая пескоструйная обработка

После обработки кронштейна на станке с ЧПУ сначала выполняется пескоструйная обработка всей детали стеклянной дробью 150#. Это делает поверхность детали ровной и гладкой, закладывая основу для последующего матового эффекта.

Шаг 2: Защитите ключевые части

Используйте специальную термостойкую резиновую заглушку для надёжной защиты внутреннего отверстия, требующего защиты от износа. Этот этап должен быть выполнен аккуратно, и утечка не должна иметь места.

Шаг 3: Получите цветное изображение

Теперь приступим к обычному чёрному анодированию кронштейна. Внутреннее отверстие защищено, поэтому оксидная жидкость не проникает внутрь, и чёрной становится только внешняя поверхность. Мы контролируем толщину чёрной оксидной плёнки до 15 мкм, что позволяет добиться желаемого заказчиком высококачественного матово-чёрного цвета, при этом стоимость процесса соответствует ожиданиям.

Шаг 4: Локальное твердое окисление

Осторожно снимите защитную резиновую заглушку с внутреннего отверстия и выполните твёрдое анодирование только этого отверстия. В результате толщина оксидной плёнки на поверхности внутреннего отверстия достигает более 40 мкм, твёрдость превышает HV500, обеспечивается высокая износостойкость, а проблема трения в карданном шарнире полностью решена.

Конечный результат: Используйте комбинированное решение для достижения эффекта 1+1>2

Этот случай наглядно демонстрирует, что сложные требования к отделке металлических поверхностей необходимо решать с помощью инновационного инженерного мышления в области отделки поверхностей. Взгляните на реальные преимущества, которые дает это комбинированное решение:

| Индекс | План единого процесса | Схема комбинирования JS | Преимущества отражены |

| Появление | Твердое окисление выглядит как темно-серый/ярко-серый цвет, что не соответствует требованиям. | Высококачественный матовый черный цвет, полностью соответствующий дизайну. | Повысить эстетическую ценность продукта. |

| Износостойкость внутреннего отверстия | Обычная окислительная твёрдость недостаточна (около HV300). | Стойкая к окислению, твердость>HV500, отличная износостойкость. | Значительно продлить срок службы основных компонентов. |

| Комплексная стоимость | Стоимость полного твердого окисления высока. | Стоимость комбинированного плана снижается примерно на 20%. | Значительно повысить конкурентоспособность на рынке. |

Основное откровение:

Этот случай показывает нам, что превосходная инженерия отделки поверхностей заключается не в «заказе блюда» из меню, а в том, чтобы, подобно древнему китайскому врачу, выписывающему рецепт, определить «симптомы» (требования) различных компонентов деталей, а затем составить точный «комбинированный рецепт». Это основано на понимании различных процессов отделки поверхностей и практическом опыте, накопленном в мастерской.

« Проектирование отделки поверхности — ключевое звено в определении эксплуатационных характеристик и внешнего вида изделия. JS успешно использует сочетание процессов для достижения наилучших результатов при оптимальных затратах. Хотите, чтобы ваши ключевые компоненты были одновременно надёжными и превосходными? Немедленно отправьте нам чертежи деталей и требования к эксплуатационным характеристикам, и инженерная команда JS разработает для вас индивидуальное решение по обработке поверхности металла».

FAQ — ответы на ваши вопросы по обработке поверхностей

Что лучше, анодирование или покраска?

На самом деле, простого «лучшего» варианта не существует, все зависит от того, какие именно детали вам нужны.

- Анодирование применяется в основном для алюминиевых деталей. Оно позволяет сформировать на поверхности твёрдую плёнку. Анодирование обеспечивает сверхпрочное сцепление, исключительную износостойкость и более выраженную металлическую текстуру, но ограниченное количество вариантов цвета.

- Окраска распылением/порошковое напыление заключается в нанесении слоя краски чрезвычайно насыщенных цветов, которая подходит практически для любого материала и имеет высокие показатели стоимости, однако покрытие сравнительно легко повредить ударами.

Какой метод лечения мне выбрать?

Для максимальной прочности и металлического эффекта (для алюминиевых деталей) выбирайте анодирование. Для придания цветного вида или для материалов, не являющихся алюминием, выбирайте окраску распылением. Существуют и другие решения в области гальванопокрытия и отделки поверхностей (например, гальванопокрытие), и окончательный выбор зависит от ваших конкретных потребностей.

Почему мои детали из нержавеющей стали всё равно ржавеют? Разве не говорят, что нержавеющая сталь не ржавеет?

Относительно вопроса ржавления деталей из нержавеющей стали необходимо прояснить один ключевой момент:

Нержавеющая сталь по своей природе «относительно не подвержена ржавчине», но не «абсолютно не подвержена ржавчине». В процессе обработки или эксплуатации поверхность может быть загрязнена загрязняющими веществами, такими как железная стружка, или её естественная защитная оксидная плёнка может быть разрушена. Эти повреждённые или загрязнённые участки станут рассадником ржавчины во влажной и солёной среде.

Таким образом, для изделий, требующих исключительно высокой стойкости к ржавчине (например, для медицинских приборов и деталей судов), использование только нержавеющей стали недостаточно. После обработки необходимо провести пассивацию. Пассивация полностью удаляет поверхностные загрязнения химическим способом и способствует восстановлению поверхности нержавеющей стали, образуя более плотную и устойчивую защитную пленку из оксида хрома. Это ключевой этап, гарантирующий, что детали из нержавеющей стали смогут обеспечить необходимую коррозионную стойкость.

«Обработка поверхности» и «шероховатость поверхности» — это одно и то же?

Как инженеру JS, мне необходимо прояснить разницу между чистотой поверхности и шероховатостью:

По сути, эти два утверждения говорят об одних и тех же качествах, но с противоположных точек зрения.

- Шероховатость поверхности — это количественный технический параметр, который точно измеряет микроскопическую вогнутость и выпуклость поверхности, определяемую определённым значением (например, Ra = 0,8 мкм). Чем меньше значение, тем поверхность более гладкая.

- Качество поверхности — это традиционное качественное понятие, которое использует символы класса (например, ▽7) для приблизительного описания степени гладкости. Чем выше класс, тем глаже поверхность.

В современной инженерной практике мы предпочитаем использовать для обозначения шероховатости значения Ra (например, Ra 1,6). Это выражение более точное, количественно измеряемое и соответствует международным стандартам, а также позволяет избежать ошибок обработки, вызванных неточным определением класса шероховатости.

Проще говоря: шероховатость выражается цифрами, гладкость выражается символами, а цифровая шероховатость — это универсальный язык современной инженерной коммуникации.

Краткое содержание

Отделка поверхности — далеко не факультативный этап на конечном этапе производства. Это ключевой инженерный элемент, требующий стратегического внимания на начальном этапе проектирования изделия. Она напрямую определяет его внешний вид, функциональную надежность, срок службы и общую экономическую эффективность.

Освоение и оптимизация поверхности Процессы отделки являются ключевым фактором создания превосходной продукции. Инвестиции в передовые технологии отделки поверхности и надежное оборудование для отделки поверхности обеспечат вашим продуктам долгосрочные конкурентные преимущества.

Беспокоитесь ли вы, что неправильная обработка поверхности снизит ценностный потенциал вашего продукта?

Компания JS располагает полным спектром оборудования для обработки поверхностей и глубоким инженерным опытом. Мы предлагаем комплексные услуги: от обработки на станках с ЧПУ до формовки листового металла и финишной обработки поверхности. Мы — компания, специализирующаяся на техническом оборудовании для обработки поверхностей, и наш партнёр, готовый помочь вам решить любые проблемы.

Действуйте сейчас:

- Загрузите свой дизайн: давайте оценим, как «индивидуализировать пальто» для ваших деталей.

- Получите экспертное решение: инженеры JS порекомендуют оптимальную комбинацию обработки поверхности с учетом ваших требований к производительности, внешнему виду и стоимости.

- Получите четкое предложение: быстро получите комплексное предложение на производство, включающее в себя обработку и поверхностную обработку.

Давайте работать вместе, чтобы гарантировать качество вашей продукции как внутри, так и снаружи.

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Серия JS. Нет никаких явных или подразумеваемых заявлений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть Longsheng. Ответственность за это несет покупатель. Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Команда JS

JS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте JS Technology. Это означает эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com