Na fabricação, o desempenho das peças é afetado por muitos fatores, como projeto e processamento. Mas a camada final de acabamento superficial, que frequentemente comparamos à "camada externa" do produto, tem um papel que vai muito além da estética. Ela determina diretamente a resistência ao desgaste, à corrosão e a vida útil das peças, sendo um elo fundamental para o desempenho. Existem muitos métodos, mas o princípio básico reside nos materiais utilizados.

Frequentemente me deparo com escolhas como esta:

- Qual revestimento em pó oferece a melhor proteção contra desgaste?

- Qual é o revestimento metálico utilizado para obter a superfície com efeito cromado brilhante?

- Qual é a fórmula principal do fluido de tratamento para atingir os rigorosos padrões militares anticorrosivos?

Escolher o material de acabamento de superfície correto significa escolher essa "camada externa" crucial para o produto. Ela não apenas define a textura da superfície, mas também é a base da confiabilidade intrínseca e da durabilidade do produto. Hoje, vamos nos concentrar nesses materiais decisivos.

Resumo das respostas principais:

| Categoria de material | Materiais típicos | Papel principal | Processo aplicável |

| Classe de aditivo (revestimento) | Resina epóxi, poliuretano, pó de nylon. | Oferecem cor, proteção e funções especiais (isolamento, resistência ao desgaste). | Tinta spray e pó. |

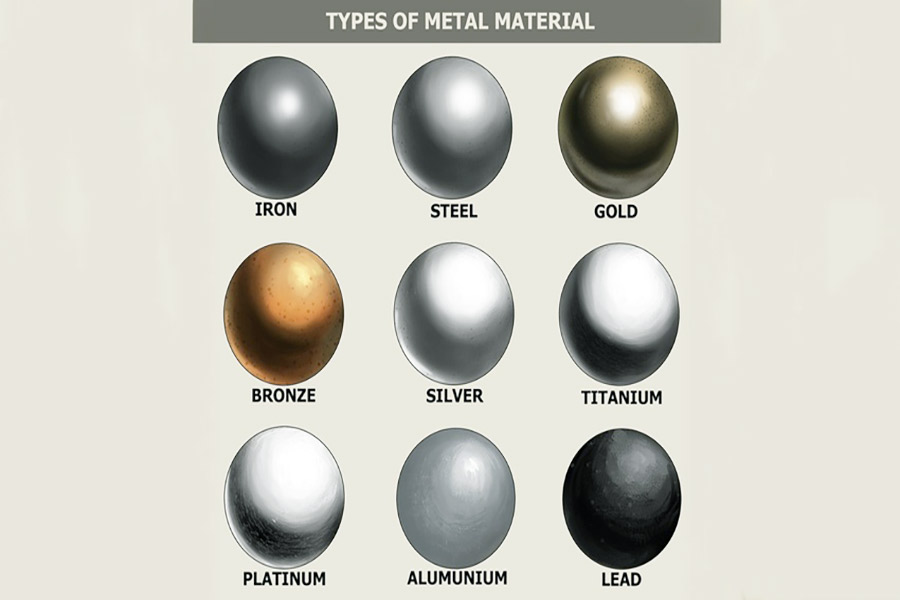

| Materiais aditivos (metal) | Níquel, cromo, zinco, ouro, estanho. | Proporcionar condutividade, resistência à corrosão, propriedades decorativas e soldabilidade. | Galvanoplastia e revestimento químico. |

| Tipo de corte/remodelagem (abrasivo) | Óxido de alumínio, esferas de vidro, diamante. | Remover rebarbas, criar texturas e melhorar a suavidade. | Jateamento de areia, polimento e retificação. |

| Categoria de conversão (produtos químicos) | Ácido nítrico, cromato, fosfato. | Gere uma nova película protetora (película de conversão química) na superfície do substrato. | Passivação, fosfatização e escurecimento. |

Este artigo responderá às suas perguntas:

- Este artigo ajudará você a entender quais materiais são usados no acabamento de superfícies.

- Desde revestimentos em pó e camadas de galvanoplastia de uso comum até alvos PVD avançados.

- Utilizaremos um caso real para explicar como escolher a combinação de materiais mais adequada para uma série de produtos.

- Por fim, vamos abordar as perguntas mais frequentes sobre a seleção de materiais, que todos costumam fazer.

Por que este guia vale o seu tempo?

Na área de tratamento de superfícies, acreditamos que a prática leva à perfeição. Este guia incorpora a experiência prática acumulada pela equipe da JS ao longo dos anos, e cada sugestão foi validada por meio de projetos reais.

Lidamos com esses materiais de acabamento de superfície o dia todo. Não é algo que se possa aprender apenas consultando o manual.

Por exemplo, ao escolher o pó de poliéster, não nos concentramos apenas em suas propriedades básicas, mas também realizamos rigorosos testes de resistência às intempéries para garantir sua estabilidade em diferentes condições ambientais. Essa pesquisa aprofundada de materiais nos permite fornecer aos clientes as soluções mais confiáveis. No tratamento de superfície de dispositivos médicos, damos especial atenção à biocompatibilidade e à resistência à corrosão dos materiais para garantir que cada produto atenda aos rigorosos padrões médicos.

Esse conhecimento não é adquirido em livros, mas sim por meio de testes repetidos e prática em projetos. Ao longo dos anos, acumulamos um banco de dados com mais de 3.000 projetos bem-sucedidos, o que nos dá a confiança necessária para oferecer uma solução confiável.

Cada sugestão neste guia é baseada em experiências reais de resolução de problemas. Sejam revestimentos resistentes a altas temperaturas para dispositivos médicos ou galvanoplastia resistente à ferrugem para circuitos de precisão, todos são casos com os quais já lidamos de fato.

Não falamos bobagens, apenas compartilhamos a experiência real que adquirimos no workshop.

"Assim como o Professor Harry Bhadeshia (Universidade de Cambridge/Membro da Academia Real de Engenharia), um mestre na área de materiais, costuma enfatizar: a essência da ciência dos materiais é a ciência de resolver problemas práticos."

Concordamos plenamente com isso e nossa metodologia de engenharia de acabamento de superfícies é baseada nesse conceito.

Seguindo as recomendações deste guia, você poderá evitar as armadilhas que encontramos anteriormente e aplicar diretamente soluções comprovadas. Deixe que nossa experiência seja seu atalho, ajudando você a encontrar rapidamente a solução de material para tratamento de superfície mais adequada.

Materiais de Revestimento: A "Camada Externa" e a "Armadura" dos Produtos

Trabalho na JS Company e sou o principal responsável pela seleção de materiais. Na minha opinião, o revestimento é como a "camada externa" e a "armadura" dos produtos. Adicionar uma camada de um novo material diretamente à superfície não só a protege, como também melhora sua aparência. Este é o tipo de material que mais utilizamos e desempenha um papel fundamental no processo de acabamento de superfícies . A seguir, apresentarei alguns dos principais revestimentos em três pontos e compartilharei minha experiência em seleção de materiais:

Revestimentos de tinta

É semelhante à tinta que conhecemos, basicamente um líquido misturado com resina (como epóxi, acrílica, poliuretano), pigmento, solvente e aditivos. Ao escolher, costumo recomendar o seguinte:

- Tinta epóxi: Possui excelente aderência e não teme a corrosão química. É uma ótima opção para aplicação de primer ou proteção de equipamentos industriais.

- Tinta de poliuretano: Possui excelente resistência ao sol e à chuva, e sua cor dura muito tempo e não desbota facilmente. É frequentemente usada na parte externa de carros ou em instalações externas .

- Tinta acrílica: seca rapidamente, tem cores vibrantes, é ecológica (especialmente a à base de água) e é muito comum em eletrônicos de consumo e produtos industriais do dia a dia.

Revestimento em pó

Este tipo de tinta é um pó seco, composto por resina pura, pigmento e aditivos, sem adição de água. É amplamente utilizado em acabamento de superfícies na engenharia. Como escolher?

- Pó epóxi: As características são semelhantes às da tinta epóxi, mas o revestimento é mais espesso e oferece maior proteção.

- Pó de poliéster: Apresenta desempenho equilibrado em todos os aspectos, especialmente melhor resistência às intempéries em comparação com o pó epóxi, sendo atualmente o revestimento em pó mais utilizado.

- Pó de nylon: Super resistente ao desgaste e ao impacto, com baixo atrito superficial, especialmente adequado para trilhos deslizantes, engrenagens e outros locais que precisam ser movimentados com frequência, mas que não sofrem desgaste.

Alvos para revestimento PVD/CVD

São blocos de metal ou cerâmica de alta pureza, como nitreto de titânio (TiN), carbono tipo diamante (DLC), cromo (Cr), etc. São utilizados em processos de acabamento de superfície mais precisos (como revestimento a vácuo ). Ponto-chave na seleção do material:

- Nitreto de titânio (TiN): Cor dourada, dureza extremamente alta, muito resistente ao desgaste, frequentemente usado na superfície de ferramentas e brocas.

- Carbono tipo diamante (DLC): Preto puro, com atrito superficial extremamente baixo e alta dureza, especialmente adequado para peças exigentes como anéis de pistão de motor ou moldes de precisão.

"A escolha das ferramentas e materiais adequados para o acabamento de superfícies é crucial para o sucesso. Como engenheiro da JS, sugiro que nos consulte de acordo com as suas necessidades: oferecemos consultoria profissional e ajudamos você a personalizar a melhor solução para superfícies. Entre em contato conosco agora mesmo para otimizarmos juntos o seu produto!"

Galvanoplastia e Revestimento Químico: A Magia de "Transformar Pedra em Ouro"

Passo meus dias na oficina e no laboratório, em contato com diversas técnicas de acabamento de superfícies metálicas. Simplificando, trata-se de usar eletricidade (galvanoplastia) ou reação química ( revestimento químico ) para fazer com que átomos de metal cresçam camada por camada na superfície das peças, como blocos de construção. Isso não é mágica, mas sim uma tecnologia essencial de revestimento e acabamento de superfícies, capaz de conferir instantaneamente superpoderes a materiais comuns, como resistência à ferrugem, resistência ao desgaste e condutividade!

Revestimento funcional: prático e durável são verdades incontestáveis.

(1) Zinco:

Este é o nosso revestimento de proteção em aço mais utilizado. Seu princípio é a proteção por "ânodo de sacrifício". A camada de zinco corrói antes da matriz de aço, protegendo assim o substrato. Com baixo custo e efeito de proteção confiável, a galvanização é a primeira opção para aplicações como parafusos, porcas, guarda-corpos externos e outras peças expostas ao vento e à chuva. A JS frequentemente auxilia clientes com esse tipo de acabamento superficial em metais.

(2) Níquel:

- É resistente ao desgaste e à corrosão moderada. No processo de galvanoplastia, é frequentemente usado como camada base para a camada de cromo, mais preciosa, para garantir a aderência, podendo também ser utilizado diretamente como revestimento final.

- Vale destacar que a niquelagem química ( níquel eletrolítico ) não requer eletricidade e a espessura da camada é extremamente uniforme. Não importa a complexidade das peças ou a profundidade dos furos e ranhuras, elas podem ser perfeitamente cobertas. É especialmente indicada para peças de precisão ou aplicações que exigem proteção uniforme.

(3) Estanho:

Principalmente seguro e confiável. É atóxico e inofensivo, e possui excelente desempenho de soldagem. Portanto, é amplamente utilizado em recipientes para contato com alimentos (como a parede interna de latas) e componentes eletrônicos (como terminais de placas de circuito impresso), sendo imprescindível sua segurança e facilidade de soldagem.

Revestimento decorativo: levando em consideração tanto a beleza quanto o desempenho.

(1) Cromo:

Após o revestimento, a peça fica realmente linda, com um brilho espelhado, e tem um aspecto elegante. Além disso, é muito resistente e durável.

Existem, na verdade, dois tipos de cromagem que vemos com frequência:

- Um deles é o cromo decorativo fino, usado principalmente em peças que precisam ter uma boa aparência.

- A outra opção é o cromo duro e espesso, que além de ser visualmente atraente, também é muito resistente ao desgaste e a arranhões.

(2) Ouro e Prata:

São materiais de revestimento "nobres". A condutividade é quase a melhor, e eles praticamente não oxidam nem descolorem, além de a transmissão do sinal ser precisa e estável. Portanto, para conectores eletrônicos com requisitos extremamente elevados, contatos de instrumentos de precisão e até mesmo joias de alta qualidade, são a escolha certa, com desempenho estável e resistência à descoloração.

(3) Cobre:

Não o subestime. Na galvanoplastia, o cobre é comumente empregado como "base". Por quê?

- Porque possui excelente adesão ao substrato e é um bom condutor. Depositar uma camada de cobre primeiro é como fornecer uma boa base para revestimentos subsequentes (como níquel ou cromo), de modo que a adesão e o desempenho do revestimento como um todo sejam mais garantidos.

- É claro que sua cor cobre retrô quente também é muito refinada e fica maravilhosa quando usada em peças de decoração ou em instrumentos musicais.

Dominar a galvanoplastia e o revestimento químico é como ser um mago da transformação de metais, capaz de tornar o desempenho e a aparência do produto mágicos. Nossos equipamentos de acabamento de superfície são capazes de suportar esses processos com precisão, e somos veteranos em seleção de materiais e controle de processos. Não se preocupe, ligue para mim ou para a equipe da JS imediatamente!

Materiais Subtrativos e Transformacionais: Remodelando a Superfície a partir do Interior

Diferentemente da galvanoplastia ou do revestimento, essa tecnologia não "aplica uma camada de revestimento externo" nas peças, mas sim desgasta ou altera quimicamente a superfície das próprias peças. A seguir, apresentamos uma visão geral dos materiais principais em dois pontos:

Abrasivos para tratamento mecânico: "Desbaste" preciso da superfície.

- O óxido de alumínio é uma solução versátil, com alta dureza e forte poder de abrasão. É absolutamente ideal para jateamento de areia e desbaste na remoção de rebarbas. Funciona muito bem e também pode tornar a superfície mais áspera para processos subsequentes.

- As microesferas de vidro são mais "suaves" em seu trabalho. A superfície que produzem apresenta um efeito fosco delicado e uniforme (que costumamos chamar de acetinado), e basicamente não reduzem o tamanho das peças, por isso costumo escolhê-las para polir peças de precisão sem danificá-las.

- Se você se deparar com materiais particularmente difíceis de desbastar, como carboneto cementado ou cerâmica, terá que usar carboneto de silício. Este material é mais duro e afiado do que o óxido de alumínio, e foi projetado especificamente para lidar com esses materiais "duros", sendo capaz de triturá-los.

- Por fim, existem abrasivos naturais como areia de noz e sabugo de milho, que possuem textura relativamente macia. São utilizados principalmente para limpeza, como a remoção de depósitos de carbono e manchas de óleo em peças de precisão, como pás de turbina. Removem a sujeira sem riscar as peças, o que é bastante prático.

Conversor químico: Estimular o "potencial de superfície"

O ácido nítrico ou o ácido cítrico são ferramentas poderosas para a passivação do aço inoxidável.

O que ele faz?

- O processo remove o "ferro livre" da superfície, que é propenso à ferrugem por meio de reações químicas, expondo o cromo subjacente e formando uma camada protetora estável e densa, rica em cromo. O aço inoxidável tratado dessa forma apresenta uma resistência à ferrugem muito maior e é mais durável.

- Quanto ao fosfato (o que costumamos chamar de agente fosfatizante), ele pode ser considerado um bom aliado para peças de aço antes da pintura ou revestimento em pó .

Por que é uma ferramenta poderosa?

- Porque pode formar uma película fosfatizada repleta de minúsculos orifícios na superfície do aço. Esses orifícios e saliências permitem que a tinta ou o revestimento em pó subsequente "agarre" firmemente o substrato, melhorando a adesão e evitando que a tinta se desprenda facilmente.

- Existem também oxidantes alcalinos, usados principalmente para escurecer ou azular o aço. Eles formam uma película densa e preta de óxido de ferro (cujo principal componente é o Fe₃O₄) na superfície. Essa camada, por si só, oferece alguma resistência básica à ferrugem, embora não seja particularmente forte, mas o principal benefício é a criação de uma aparência preta específica. Às vezes, os clientes apreciam essa cor ou desejam economizar, tornando seu uso bastante adequado.

"Independentemente da redução física ou da conversão química, é uma ferramenta essencial para otimizar o desempenho da superfície. A JS é especializada em diversos processos de tratamento de superfície, incluindo pré-tratamento para galvanoplastia e acabamento superficial. Se o seu produto precisa melhorar a resistência ao desgaste, à corrosão, a limpeza ou criar uma base sólida para revestimentos subsequentes, entre em contato com nossa equipe de engenharia para obter soluções profissionais !"

Análise de Caso Prático: 3 Tipos de Soluções de Tratamento de Superfície para Alto-falantes Bluetooth

Recentemente, ajudamos clientes a planejar soluções de acabamento superficial para caixas de som Bluetooth de liga de alumínio de alta, média e baixa gama. A ideia principal é usar a seleção de materiais para ampliar a gama de produtos e controlar os custos.

Desafio do cliente: definir a aparência e a textura da série de alto-falantes Bluetooth (versão básica/Pro/Ultimate)

O cliente deseja fabricar caixas de som Bluetooth de alta, média e baixa gama, com o corpo principal em liga de alumínio fundido . O desafio é: como fazer com que elas tenham aparência e toque nitidamente diferentes através do tratamento da superfície da carcaça, ampliando a sensação de sofisticação e controlando os custos? Essa é a arte da seleção de materiais.

- Versão básica: O orçamento é apertado, precisa ser durável e a aparência deve ser simples e elegante.

- Versão profissional: Deve ter um acabamento sofisticado e metálico, de preferência sem marcas de dedos, e a seleção de cores deve ser ampla.

- Versão definitiva: Só existe um objetivo - luxo! Tem que transmitir uma sensação especial, ser extremamente resistente ao desgaste e suportar o teste do tempo.

Escolha e avaliação da solução: uma combinação inteligente por meio da "seleção de materiais"

Como engenheiro da JS, eu era responsável pelo processo de tomada de decisão sobre os materiais. Eu selecionava os materiais com precisão para diferentes engrenagens. Dentre eles, as ferramentas e equipamentos para acabamento superficial eram os mais importantes. Por exemplo, na versão Pro, usamos jateamento de areia como ferramenta de acabamento superficial para lidar com os detalhes. Na versão Ultimate, o processo PVD é implementado em equipamentos profissionais de acabamento superficial (máquinas de revestimento a vácuo) para proporcionar alto desempenho. A tabela abaixo resume minha escolha final:

| Versão do produto | Processo de tratamento de superfície | Seleção do material principal | Motivo da seleção |

| Versão básica | Pulverização eletrostática de pó. | Pó de poliéster. | O processo mais econômico e consolidado, com revestimento espesso capaz de cobrir pequenos defeitos em peças fundidas, suficientemente durável e totalmente adequado para uso diário. |

| Versão Pro | Jateamento de areia + anodização. | 180 # esferas de vidro + ácido sulfúrico + corante anódico. | O jateamento de areia cria um delicado efeito fosco, semelhante ao de laptops de alta gama. Os corantes anódicos conferem cores vibrantes (como o cinza espacial profundo e o prateado), e a camada protetora é resistente ao desgaste e às impressões digitais, equilibrando textura e proteção. |

| Edição Flagship | Destaque CNC + revestimento PVD. | Ferramenta de corte diamantada + material alvo de nitreto de titânio ou DLC. | Os detalhes usinados em CNC criam um efeito espelhado nas bordas, conferindo uma sensação de luxo. O revestimento PVD forma uma camada dura semelhante à cerâmica, com um toque quente e extremamente resistente ao desgaste (muito superior à anodização), destacando a alta qualidade da marca. |

Resultado final: Construção de uma matriz de produtos correta

Essa abordagem foi bem-sucedida, pois colocou diferentes grupos de consumidores na posição correta:

- O controle de custos foi um sucesso: o modelo básico utiliza pó de poliéster, enquanto o custo do acabamento da superfície foi reduzido ao nível desejado ( 10% abaixo do orçamento ), gerando economia para os consumidores.

- Grande valor agregado: A versão Pro traz opções de cores como cinza espacial profundo e prata, adicionando corantes anódicos, o que dobra o apelo do produto e aumenta as vendas em 20% em relação ao esperado.

- Tecnologia de referência da marca: a versão principal do revestimento PVD causou grande controvérsia na mídia especializada em tecnologia, tornando-se sinônimo de produto principal da marca e sendo utilizada pelos consumidores como referência de mercado.

Principal conclusão: Os materiais de acabamento superficial são como uma "paleta de cores" para engenheiros — o pó de poliéster é a cor base, a anodização é a camada de gradiente e o revestimento PVD é o pó de ouro. Somente com uma combinação precisa é possível ajustar a "aparência" do produto a um preço justo, e a escolha correta do processo de acabamento superficial é fundamental para alcançar os objetivos comerciais.

"Desde a pintura a pó econômica até o PVD de última geração, a seleção de ferramentas e equipamentos para tratamento de superfície determina diretamente a altura do produto. A JS é especialista em encontrar a melhor cadeia de processos para produtos com diferentes níveis de acabamento. Se você tem um projeto de produto com acabamento em camadas, entre em contato com nossa equipe de engenharia imediatamente para personalizar uma solução completa, desde os materiais até os equipamentos!"

Perguntas Frequentes - Respostas às suas dúvidas sobre a seleção de materiais

Como definir "acabamento em metal escovado"? Quais materiais são usados para obtê-lo?

Todo mundo quer saber o que é "acabamento em metal escovado". Literalmente, parece que há uma textura fina e uniforme, semelhante à seda, por toda a superfície do metal, como se uma escova tivesse sido passada em uma única direção. O segredo desse acabamento não é aplicar algo sobre o metal, mas sim usinar o material e remover uma fina camada de metal da superfície com a ferramenta.

Para obter esse efeito, o "material" principal é, na verdade, a própria ferramenta de lixamento. Normalmente, utilizo uma lixa de cinta revestida com partículas abrasivas duras de óxido de alumínio. Durante o processo, deixo a lixa girar em alta velocidade e, ao mesmo tempo, movo a peça de trabalho de forma constante em uma única direção contra a lixa. As partículas duras na lixa atuam como inúmeras pequenas lâminas de entalhe, riscando a superfície do metal com riscos finos, densos e consistentes. São esses pequenos riscos paralelos que, juntos, criam a textura única, suave, de alto brilho e escovada.

Em termos simples: efeito escovado = ferramentas específicas (lixas de cinta) + ação de raspagem unidirecional.

O aço inoxidável já é "inoxidável", por que precisamos passivá-lo com produtos químicos?

Frequentemente me perguntam: "O aço inoxidável não enferruja, por que precisamos decapá-lo?" Há um equívoco fundamental aqui. A resistência à ferrugem do aço inoxidável depende totalmente da fina película de óxido rica em cromo presente em sua superfície.

No entanto, durante o processamento (como corte e soldagem), essa película é facilmente danificada e pode ser manchada com impurezas como limalha de ferro. Nesses casos, o ácido nítrico ou o ácido cítrico, utilizados para passivação, são muito úteis:

- Limpeza profunda: dissolve eficazmente os contaminantes de ferro na superfície.

- Promover a regeneração: acelerar e orientar a superfície do aço inoxidável para regenerar uniformemente uma película de óxido rica em cromo mais espessa, estável e protetora.

Portanto, a passivação não é uma etapa redundante, mas sim um método químico para reparar e fortalecer a resistência natural à ferrugem do aço inoxidável. Especialmente em ambientes agressivos, como névoa salina e umidade, o aço inoxidável que não foi passivado ainda enferrujará. O tratamento de passivação é a garantia de seu serviço estável e de longo prazo. Este é um passo crucial na engenharia de acabamento de superfícies.

Tanto a pintura por pulverização quanto a pintura a pó utilizam "resina", qual a diferença entre elas?

Ambos utilizam resina como material, mas a forma e o método são completamente diferentes.

- A pintura por pulverização utiliza resina líquida, que é dissolvida em solvente como a tinta. Após a aplicação, o solvente evapora e a resina solidifica, formando uma película.

- A pulverização de pó utiliza partículas de resina em pó, que são adsorvidas eletrostaticamente na superfície da peça de trabalho e, em seguida, aquecidas em alta temperatura para fundirem-se em um revestimento plano e sólido.

Em comparação, o revestimento feito por pulverização a pó é mais espesso, mais resistente ao desgaste e mais ecológico, pois não emite gases voláteis durante o processo. No entanto, não consegue produzir o efeito ultrafino e delicado da pintura por pulverização.

Resumo

A chave para um acabamento de superfície bem-sucedido reside no profundo conhecimento dos materiais utilizados . Seja a tinta que determina a aparência, o metal que proporciona o desempenho essencial ou o abrasivo que trata a superfície, a escolha de cada material afeta diretamente o resultado final. Trata-se, na verdade, da arte de equilibrar custos, alcançar o desempenho necessário e atender aos requisitos estéticos.

Você está com dificuldades?

► Devo escolher pintura a pó ou galvanoplastia? Qual é a mais adequada para o posicionamento do meu produto?

► Como usar um orçamento razoável para destacar a aparência e a textura do produto?

► Existem muitas empresas de equipamentos para acabamento de superfícies , mas qual delas realmente entende a compatibilidade entre materiais e processos?

Não deixe que a seleção de materiais seja um obstáculo! Na JS, não apenas entendemos a teoria, como também acumulamos um grande número de casos práticos. Entre em contato conosco agora mesmo para obter uma solução completa, desde testes de materiais até a produção em massa. Nossas capacidades profissionais em engenharia de acabamento de superfícies e nossos equipamentos avançados garantirão que seus produtos alcancem os melhores resultados em tratamento de superfície.

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Série JS. Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede Longsheng. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para essas seções. Entre em contato conosco para obter mais informações .

Equipe JS

A JS é uma empresa líder do setor, focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a JS Technology significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.cncprotolabs.com