A usinagem CNC (também conhecida como torneamento por controle numérico) é uma das técnicas mais utilizadas na usinagem CNC. Simplificando, trata-se de um método de usinagem subtrativa onde uma barra de metal ou plástico é fixada em uma máquina e girada em alta velocidade. Em seguida, uma ferramenta é utilizada para cortar gradualmente o material de acordo com um programa de usinagem CNC pré-programado , obtendo-se, finalmente, a forma e as dimensões desejadas.

Você pode estar se perguntando: qual a diferença entre um torno e um centro de torneamento, como essa tecnologia funciona e como ela difere da fresagem CNC.

Vamos entender juntos o processo de forma abrangente e ajudá-lo a determinar se os serviços de torneamento CNC são adequados às suas necessidades de usinagem.

Figura 1: Detalhe da usinagem em um centro de torneamento CNC. Ferramentas de corte de liga dura realizam torneamento de precisão em peças rotativas, produzindo cavacos metálicos.

Resumo das respostas principais

| Temas principais | Resumo do conteúdo | Valores Essenciais da JS Precision |

| Definição técnica | A usinagem CNC é um processo de fabricação de precisão que utiliza a rotação da peça e o movimento linear da ferramenta para realizar o corte, especializando-se na usinagem de peças rotativas, como eixos, buchas e roscas . | Precisão de ponta: Utilizando equipamentos e processos avançados, atinge uma precisão de usinagem extremamente alta de ±0,005 mm, atendendo aos requisitos rigorosos de áreas como a médica e a aeroespacial. |

| Fluxograma do processo | Abrangendo toda a cadeia, desde o projeto CAD, programação CAM e simulação de trajetória até a usinagem automatizada e inspeção de precisão, garantindo qualidade controlável desde o desenho até o produto final. | Eficiência superior: Um sistema integrado de cotação inteligente gera orçamentos em até 30 segundos, permitindo a prototipagem rápida e a produção em pequenos lotes, facilitando a rápida iteração do produto. |

| Diferença em relação à moagem | A diferença fundamental reside no modo de movimento: o torneamento envolve a rotação da peça, enquanto a fresagem envolve a rotação da ferramenta. O torneamento é adequado para corpos rotativos, enquanto a fresagem é adequada para superfícies e planos curvos complexos. | Soluções completas: Como fabricante que oferece soluções completas, fornecemos serviços de torneamento e fresagem CNC, recomendando a combinação ideal de processos com base nas características da peça. |

| Equipamentos e Seleção | Os tornos CNC básicos são adequados para peças simples, enquanto os centros de torneamento multifuncionais integram fresamento, furação e rosqueamento, permitindo uma usinagem completa em uma única configuração, o que proporciona maior eficiência. | Capacidades Poderosas: Possuindo uma matriz completa de equipamentos, desde tornos básicos até centros de torneamento multieixos, tem as capacidades de usinagem abrangentes para lidar com tudo, desde micropeças até peças de grande porte. |

| Razões para escolher | - | Profissional e confiável: Com mais de 20 anos de experiência no setor e certificação ISO 9001, a empresa trabalha com mais de 50 materiais, oferecendo serviços de produção personalizados de alta qualidade e confiabilidade para clientes em todo o mundo. |

Por que este guia é uma referência valiosa? Ele se origina da experiência prática de mil horas da JS Precision em produção de tornos CNC.

Com mais de dez anos de experiência acumulada e mais de 10.000 horas em projetos de produção em massa de peças torneadas CNC de alta precisão, a JS Precision desenvolveu uma profunda expertise em serviços de torneamento CNC.

Por exemplo, produzimos em massa componentes de motores em liga de titânio para clientes da indústria aeroespacial, alcançando um controle de tolerância estável dentro de ±0,005 mm através da otimização do programa de torneamento CNC, com um rendimento na primeira passagem superior a 99,5%.

Nossa abordagem técnica foi concebida para garantir o rigor do processo por meio da adesão às normas técnicas relevantes publicadas pela Sociedade Americana de Engenheiros Mecânicos (ASME) .

Este guia é o resultado dessas valiosas experiências, com o objetivo de fornecer informações autênticas e confiáveis sobre o setor para ajudá-lo a tomar decisões bem fundamentadas nas fases iniciais do projeto.

Com mais de uma década de experiência em fabricação de precisão na Europa, oferecemos a você garantia de confiabilidade. Entre em contato com os engenheiros da JS Precision imediatamente para obter uma análise técnica e orçamento gratuitos com base em seus desenhos, permitindo que a experiência profissional agregue valor ao seu projeto.

O que é torneamento CNC?

A usinagem CNC é basicamente um torno manual que existia há dois mil anos . Naquela época, os artesãos usavam pedais para energizar a madeira e girá-la, e cinzéis para esculpir as peças gradualmente. Embora hoje em dia tenha sido substituído pelo controle computadorizado, o princípio permanece o mesmo: fixar o material, girá-lo e usar uma ferramenta de corte para moldá-lo.

Atualmente, existem dois tipos de tornos CNC: verticais e horizontais. O material inserido não possui uma forma específica, podendo ser uma barra redonda, um material quadrado ou aço hexagonal. Contanto que a placa de fixação consiga prendê-lo, ele pode ser processado em qualquer formato.

A principal diferença entre os primeiros tornos manuais e os mais recentes tornos totalmente automáticos reside na precisão. O torneamento manual geralmente requer uma margem de erro de meio milímetro, enquanto os tornos CNC podem facilmente atingir uma precisão de ±0,01 mm atualmente.

Embora qualquer componente complexo possa ser produzido por uma máquina-ferramenta de cinco eixos , para componentes como parafusos e rolamentos que podem ser torneados girando-os em círculo, o torneamento CNC ainda é rápido e barato.

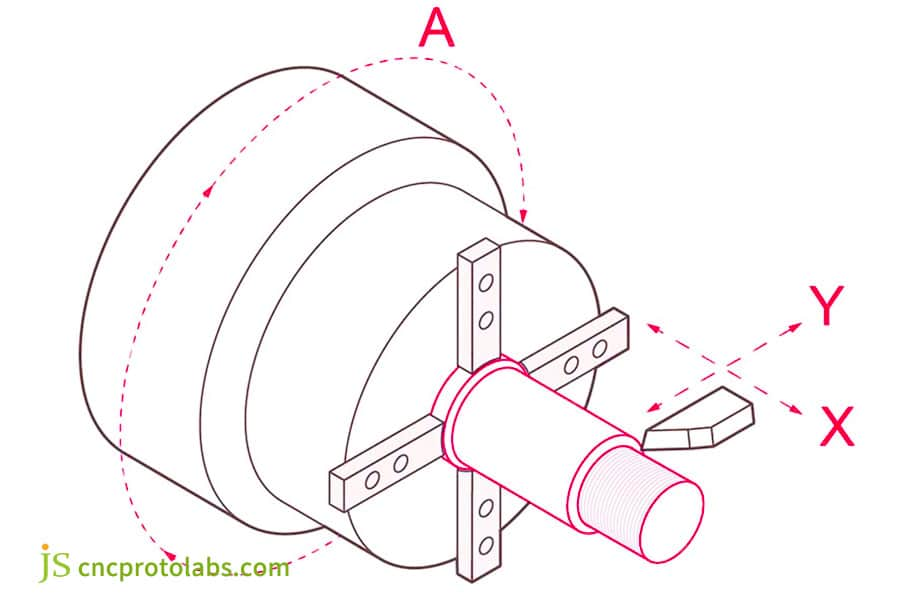

Figura 2: Diagrama de movimento de um centro de torneamento CNC. A peça gira em torno do eixo A e a ferramenta se move ao longo dos eixos X/Y para realizar a usinagem conjunta.

Qual é o processo de usinagem de peças torneadas em CNC?

Etapa 1: Desenhe os desenhos -- Projete as peças com o software CAD

Primeiro, desenhe o modelo 3D da peça no computador utilizando um software CAD (por exemplo, SolidWorks). Normalmente, usamos desenhos de torneamento CNC em formato PDF como referência para o projeto de peças. Isso é semelhante a desenhar uma planta de construção antes de construir uma casa, anotando cuidadosamente cada dimensão e ângulo para consultá-los posteriormente durante o processo de fabricação.

Etapa 2: Conversão de formato -- Faça com que as máquinas leiam os desenhos do projeto

Pegue o modelo 3D desenhado à mão e transfira-o para um software CAM, como o Mastercam. Esse processo equivale a traduzir o desenho 3D para uma linguagem que a máquina-ferramenta possa entender, indicando à máquina onde cortar primeiro e onde cortar em seguida, convertendo o conteúdo preciso.

Etapa 3: Planejamento da trajetória da ferramenta -- Informe à máquina o caminho de corte.

Especifique o percurso da ferramenta no software CAM:

- Onde a ferramenta começa a cortar.

- Velocidade de deslocamento de corte (taxa de avanço).

- Velocidade de rotação do fuso do material.

- Ferramentas a serem substituídas durante as diferentes etapas do processamento.

Semelhante ao software de navegação que utiliza rotas entre locais para determinar o caminho mais curto e eficiente, o objetivo desta etapa é evitar obstáculos (como equipamentos) e percorrer o caminho mais curto, obtendo a maior eficiência possível .

Etapa 4: Programação de torneamento CNC -- Escreva um manual de operação para a máquina

O software CAM converte o percurso da ferramenta em código G, que é uma sequência de comandos composta por letras e números.Por exemplo, G01 X50 Z-10 F200 representa: a ferramenta move-se em linha reta para as posições 50 mm no eixo X e -10 mm no eixo Z, com uma taxa de avanço de 200 mm por minuto.

Etapa 5: Teste de Simulação — Ensaios antes do combate real

Antes do processamento formal, simule todo o processo no computador. Isso permite detectar antecipadamente se a ferramenta irá colidir com a fixação, se a quantidade de corte é excessiva e outros problemas, evitando acidentes quando a usinagem já tiver começado.

Etapa 6: Transferir o programa -- Insira as instruções na máquina-ferramenta

Transfira o código G verificado para o controlador da máquina via pen drive USB, rede local ou conexão direta. Atualmente, a maioria das máquinas-ferramenta também suporta transmissão via Wi-Fi , o que é tão prático quanto transferir arquivos de um celular.

Etapa 7: Preparação do material e carregamento da lâmina -- Preparação antes do início do processo

- Insira a haste metálica no mandril com uma força de fixação moderada (muito frouxa fará com que ela se solte, muito apertada causará deformação).

- Instale ferramentas como fresas circulares externas, fresas de ranhura e fresas de rosca na ordem de processamento.

- Calibre o ponto de referência da ferramenta (alinhamento da ferramenta), geralmente com um instrumento de alinhamento de ferramentas com precisão de 0,001 mm.

Etapa 8: Processamento automático

Quando o programa é aberto:

- O fuso gira com o material entre 500 e 3.000 rotações por minuto.

- A torre alternará automaticamente entre as diferentes ferramentas de corte.

- A faca circular externa corta primeiro o formato geral, a faca de ranhura corta o sulco e a faca de roscar cria a rosca.

- O fluido de corte é pulverizado em tempo real para resfriar, e as limalhas de ferro rolam e caem como molas.

- São necessários apenas 10 minutos para transformar uma barra de ferro em um eixo preciso com rosca.

Etapa 9: Medição de tamanho -- Somente produtos qualificados podem ser enviados da fábrica.

- Paquímetro: mede dimensões simples, como diâmetro externo e comprimento.

- Calibrador de rosca: Verifique se o padrão da rosca está de acordo com a norma.

- Medidor de rugosidade: verifica se a superfície é lisa como um espelho.

- As características críticas precisam ser medidas usando uma máquina de medição por coordenadas (MMC), e, em caso de erro superior a 1/10 do diâmetro do fio de cabelo (aproximadamente 0,005 mm), o retrabalho é obrigatório.

Como diferenciar entre torneamento e fresagem CNC?

A usinagem CNC, incluindo torneamento e fresamento, é o processo mais comum na usinagem CNC, e suas principais diferenças residem na estrutura do equipamento, no movimento da ferramenta e nos cenários de aplicação. Compare-os em 5 dimensões principais:

1. Diferenças na estrutura da ferramenta

- Ferramenta de torneamento: Utilize uma ferramenta de corte único (semelhante à lâmina de um lápis), com apenas uma ponta em contato com o material de cada vez.

- Ferramenta de fresagem: São utilizadas ferramentas com múltiplas arestas de corte (como brocas e fresas de topo), que podem participar da usinagem simultaneamente.

- Exemplo:

Em nossa fábrica, sempre utilizamos a mesma ponta de ferramenta para cortar um eixo de aço inoxidável durante o torneamento. Ao usinar carcaças de celulares com uma fresadora, uma fresa de topo de quatro arestas pode cortar simultaneamente com quatro lâminas, resultando em uma melhoria significativa na eficiência.

2. Comparação das estruturas dos equipamentos

O centro de torneamento CNC pode ser considerado um equipamento de transição, mais inteligente que os tornos, mas ainda com funcionalidades inferiores às do centro de torneamento e fresamento CNC (que integra capacidades de fresamento em cinco eixos e suporta usinagem de superfícies complexas):

| Itens de comparação | torno CNC | Fresadora CNC |

| Movimento do fuso | Gire a peça de trabalho fixada. | Acione a rotação da ferramenta. |

| Número de eixos de processamento | Geralmente, 2 eixos (eixo X/Z). | Partindo de 3 eixos, os modelos de ponta podem chegar a 5 eixos. |

| Custo típico | O modelo básico custa aproximadamente entre US$ 150.000 e US$ 300.000. | Pagamento básico de aproximadamente 250.000 a 500.000 dólares americanos. |

3. Adequado para processamento de formas

- Habilidade em torneamento: Rotação de peças simétricas, como formatos cilíndricos e cônicos, incluindo parafusos, buchas de rolamento e juntas de tubos de água.

- Proficiente em fresagem: Estruturas assimétricas, como superfícies planas, ranhuras e superfícies curvas, como cavidades de moldes, superfícies de dentes de engrenagens e invólucros de dispositivos eletrônicos.

4. Modo de movimento de corte

- Processo de torneamento: A peça gira, a ferramenta se move em linha reta e o processo de corte é contínuo e ininterrupto.

- Processo de fresagem: A ferramenta gira e se move, a peça de trabalho é fixada e a lâmina corta o material periodicamente, penetrando e retirando material.

- Descrição do processo: Ao tornear, a barra de material gira como um espeto de carneiro, e a lâmina avança a uma velocidade constante, como descascar uma maçã. Durante a fresagem, a ferramenta gira e se move como uma broca elétrica, esculpindo formas no material.

5. Diferenças na morfologia do chip

- Cavacos de torneamento: Dependendo do material, podem ser geradas tiras longas contínuas (como alumínio processado), fragmentos (como ferro fundido) ou cavacos quebrados (como liga de titânio).

- Cavacos de fresagem: Sempre presentes como fragmentos curtos, e devido ao corte contínuo da ferramenta, os detritos são lançados intermitentemente.

- Impacto na produção: Os cavacos longos provenientes do torneamento são propensos a emaranhamento e precisam ser removidos prontamente. Os cavacos provenientes da fresagem são mais facilmente transportados pela esteira de cavacos, mas geram mais pó metálico.

Por favor, informe à JS Precision o formato aproximado e o material da sua peça, e nós recomendaremos o processo de torneamento e fresagem CNC mais adequado para economizar seu tempo de avaliação.

Figura 3: Diagrama comparativo de torneamento e fresamento CNC. A fresa de topo à esquerda processa uma peça fixa, enquanto a ferramenta de torneamento à direita corta a face final de uma peça rotativa.

Torno CNC e centro de torneamento CNC: quais são as diferenças?

Tornos CNC e centros de torneamento parecem "gêmeos" e realizam trabalhos semelhantes, mas a diferença real em termos de capacidade não é pequena. Simplificando, um centro de torneamento é equivalente a uma versão aprimorada de um torno. Aqui estão as principais diferenças entre os dois, de uma perspectiva de uso prático, para ajudá-lo a determinar rapidamente qual escolher:

1. Escopo funcional

Os tornos CNC são usados principalmente para usinagem básica de torneamento, como torneamento de círculos externos, corte de ranhuras e rosqueamento, e são adequados para usinar peças rotativas simples, como buchas de eixo e parafusos.

Com base nas funções de torneamento, o centro de torneamento possui As capacidades adicionais incluem fresagem, furação e rosqueamento , o que equivale a uma combinação de torno e fresadora de pequeno porte. Por exemplo, ao usinar peças com furos laterais ou rasgos de chaveta, o centro de torneamento CNC não requer fixação secundária e pode concluir todos os processos de uma só vez, resultando em maior precisão e eficiência.

2. Existem três diferenças fundamentais na configuração estrutural:

O centro de torneamento e corte é totalmente fechado, com um transportador automático de cavacos e um sistema de recuperação de refrigeração.Os cavacos de ferro são despejados diretamente na caixa de coleta, sem serem manuseados pelo operador. O torno possui estrutura aberta , com os cavacos de ferro sendo empilhados ao lado da máquina. Ele deve ser desligado e limpo com uma pá a cada 1-2 horas de operação.

A base do torno é inclinada entre 30° e 45°, e as aparas de ferro são descarregadas automaticamente no tanque de coleta, podendo ser... funcionar continuamente por 8 horas Sem obstruções. O torno possui uma base plana, e as aparas de ferro irão obstruir a folga do trilho guia. A falta de limpeza resultará em falhas de usinagem.

O centro de torneamento gira a 5000-8000 rpm (máximo de 15.000 rpm) e corta barras de alumínio em 1 minuto. O torno gira a 1000-3000 rpm, o que é suficiente para tornear peças de aço, mas levará de 3 a 5 minutos para cortar a mesma barra de alumínio.

Resumidamente, o centro de torneamento é adequado para a produção em massa de componentes de pequeno porte de forma eficiente, enquanto o torno convencional é adequado para reparar ou processar componentes pesados.

3. Precisão e complexidade do processamento

A precisão de usinagem do torno é geralmente de ±0,01 mm, e o centro de torneamento pode atingir ±0,002 mm por meio de um sistema de controle de circuito fechado.

A maioria dos tornos possui 2 eixos (eixos X/Z), e os centros de torneamento são equipados com 3 eixos como padrão ( adicionando a rotação do eixo C ). Alguns modelos suportam os eixos Y e B, possibilitando o processamento em 5 eixos, e podem lidar com estruturas complexas, como furos excêntricos e superfícies curvas.

A programação de tornos é feita principalmente em código G manual; centros de torneamento geralmente utilizam software CAM para gerar automaticamente programas de torneamento CNC compostos com múltiplos processos.

4. Estratégia de investimento e seleção de custos

Custo de aquisição de equipamentos:

O preço de um torno CNC básico varia entre 150.000 e 500.000 yuans (equivalente ao preço de um carro familiar), enquanto o preço inicial de um centro de torneamento básico é de US$ 400.000, e o modelo de ponta custa mais de US$ 1 milhão.

Custo de utilização e manutenção:

O custo de manutenção do sistema hidráulico e do magazine de ferramentas do centro de torneamento é relativamente alto (por exemplo, a taxa de serviço única para posicionamento e calibração da torre é de cerca de US$ 4.000), mas a produção automatizada pode reduzir em 70% a demanda de mão de obra – o trabalho que antes exigia que 3 técnicos trabalhassem em turnos agora pode ser monitorado por 1 pessoa.

Cenários de aplicação típicos:

- Cenários ideais para tornos: Adequados para peças simples com uma produção mensal inferior a 500 unidades, como núcleos de eixos de dobradiças de portas e janelas e rolos plásticos para impressoras. Esses produtos têm estrutura simples e margens de lucro limitadas.

- Cenários de vantagem dos centros de torneamento: Produção em massa de mais de 2.000 peças/mês de componentes complexos, como juntas metálicas para stents cardíacos e carcaças de motores para drones. Tomando como exemplo a carcaça da turbina de um automóvel, o centro de torneamento pode realizar o processamento de roscas internas e externas, aletas de refrigeração e furos para montagem de sensores em uma única operação.

A sugestão da JS Precision é:

- Para orçamentos reduzidos e necessidades de processamento simples, os tornos são mais econômicos.

- Se os componentes forem multiprocessados, tiverem formatos especiais ou forem produzidos em regime contínuo de 24 horas, utilizam-se centros de torneamento CNC.

- Na fase inicial, pode-se alugar um centro de torneamento para produção experimental e, após determinar o que é necessário, comprá-lo.

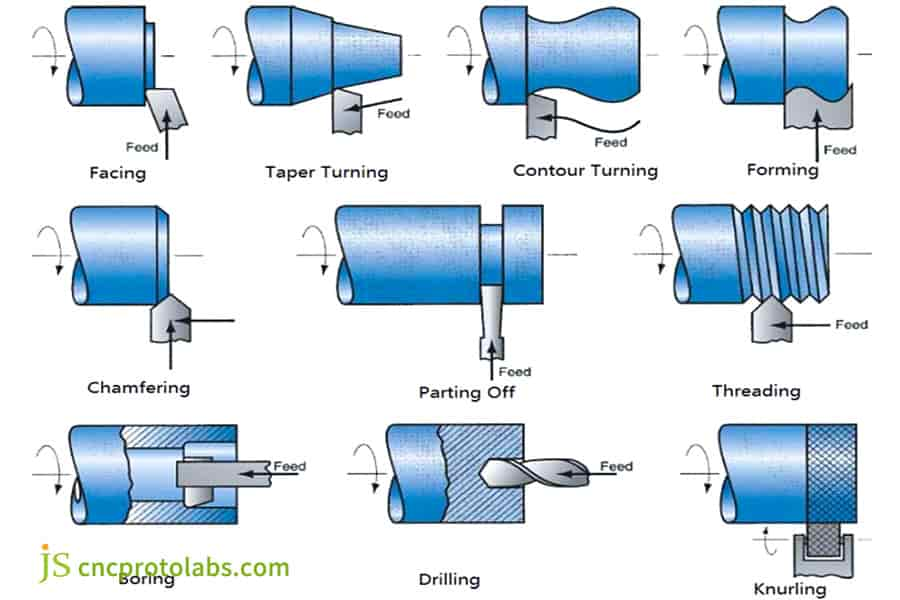

Quais são os tipos de operações que existem na torneagem CNC?

1. Virando

Esta é a operação principal da torneagem CNC, utilizada sobretudo para processar a superfície externa de peças. Durante a operação, a ferramenta move-se para a frente e para trás ao longo da peça rotativa, e diferentes formas são criadas ajustando-se a profundidade de corte.

Por exemplo, ao fazer um cilindro, a ferramenta se move em linha reta (corte em linha reta), e ao fazer uma peça cônica, a ferramenta se inclina em um ângulo (corte cônico). Simplificando, é como apontar um lápis, só que ferramentas de metal são usadas para cortar materiais metálicos.

2.De frente

O torneamento de extremidades é utilizado para usinar um plano perpendicular ao eixo de rotação da peça, garantindo a planicidade da face final. A ferramenta é alimentada horizontalmente da circunferência externa para o centro, o que permite remover rapidamente a sobremedida (profundidade de corte de desbaste de 2 a 5 mm) ou realizar o acabamento fino (profundidade de corte de acabamento de 0,1 a 0,3 mm), sendo amplamente utilizado para usinagem de faces de extremidades de engrenagens e superfícies de vedação.

3. Curva em linha reta

Utilize fresas de lâmina larga para tornear gradualmente o diâmetro da peça até a dimensão final, em um único corte de no máximo 3 a 8 mm, normalmente com uma tolerância de 0,2 a 0,5 mm para desbaste. Adequado para a produção em lote de peças padrão, como anéis de rolamento e buchas.

4. Torneamento cônico

Utilizada para formar componentes inclinados , como peças com formato cônico. Alterando o ângulo de trajetória da ferramenta de corte ou utilizando dispositivos auxiliares, é possível formar um diâmetro crescente na superfície da peça. Aplicações comuns incluem furos cônicos em eixos de máquinas-ferramenta, hastes cônicas de ferramentas e outras peças torneadas em CNC onde a correspondência é necessária.

5. Encadeamento

Utilize lâminas triangulares ou barras de ferramentas elásticas para cortar roscas internas e externas, e a velocidade do fuso geralmente fica entre 200 e 800 rpm. O erro de passo das roscas externas deve ser ≤0,02 mm, e as roscas internas devem evitar vibrações. É comum na fabricação de roscas de parafusos e tubos.

6. Sulcos

Utilize uma fresa de ranhura com largura de 2 a 6 mm para realizar cortes radiais na peça. Ranhuras estreitas são formadas de uma só vez , enquanto ranhuras largas são cortadas em lotes. Essa ferramenta é utilizada para processar ranhuras de corte reverso e ranhuras de vedação. Tipos especiais de ranhuras (como ranhuras em T) exigem ferramentas de conformação personalizadas. A velocidade de avanço deve ser controlada durante o corte para evitar lascamento.

7. Despedida

Utilize uma fresa de corte com largura de 2 a 5 mm para separar o produto acabado da barra. A ferramenta deve estar rigorosamente centrada (desvio ≤ 0,02 mm) e a velocidade de avanço deve ser de 0,05 a 0,15 mm/rev. Rebarbas são facilmente geradas na superfície de corte, sendo necessário o posterior processo de rebarbação.

8. Perfuração

Embora as máquinas de furação sejam as mais utilizadas, os tornos CNC também podem furar diretamente. Utilizando o cabeçote móvel ou a torre de acionamento, os furos podem ser feitos no centro da peça rotativa . Os modelos mais avançados também podem processar furos excêntricos ou oblíquos. Por exemplo, ao usinar uma engrenagem bruta com um furo central, o furo circular externo e a furação podem ser feitos simultaneamente.

9. Recartilhado

Utiliza-se um rolo dentado para prensar padrões antiderrapantes na superfície de uma peça. Esse processo não altera o tamanho da peça e é usado principalmente para aumentar a aderência ou para efeitos decorativos. Os padrões quadriculados na superfície de cabos de chaves e botões de instrumentos que vemos no dia a dia são feitos dessa maneira.

Envie seus desenhos de peças torneadas em CNC imediatamente e a JS Precision fornecerá uma análise de viabilidade de fabricação gratuita, incluindo sugestões de otimização de processo, para ajudá-lo a reduzir custos e aumentar a eficiência.

Figura 4: Diagrama esquemático do processo de torneamento CNC.

Como utilizar diferentes tipos de tornos para torneamento CNC?

1. Centro de giro horizontal

- Características estruturais: Corpo totalmente fechado, eixo disposto horizontalmente, ferramenta localizada acima da peça de trabalho rotativa, equipado com sistema automático de remoção de cavacos .

- Funções principais: Torneamento, fresagem, furação e usinagem lateral de suporte para ferramentas elétricas integrados.

- Vantagens do processamento: Os cavacos caem naturalmente no tanque de coleta devido à gravidade, aumentando Aumento de 50% na eficiência de limpeza. Adequado para peças complexas de pequeno e médio porte (como corpos de válvulas hidráulicas), uma única fixação permite a execução de múltiplos processos. Parâmetros típicos: velocidade do fuso de 3.000 a 8.000 rpm, precisão de usinagem de ±0,005 mm.

2. Centro de viragem vertical

- Projeto estrutural: O mandril é colocado plano no chão e a torre é alimentada lateralmente. Pode ser invertido (com o eixo na parte inferior e o mandril na parte superior).

- Cenários de aplicação: Processamento de peças grandes com diâmetro superior a 500 mm (como anéis de rolamento de turbinas eólicas). Peças de grande porte (com peso unitário de até 10 toneladas).

- Características técnicas: A baixa velocidade (geralmente entre 200 e 800 rpm) garante a estabilidade da usinagem. O design invertido reduz o acúmulo de cavacos, sendo adequado para a produção em larga escala de peças de alumínio.

3. Torno CNC horizontal

- Funções básicas: Torneamento padrão (círculo externo/face final/rosca), mandrilamento.

- Características do equipamento: Estrutura aberta ou semi-protegida, amplo espaço de operação. Torreta padrão com 4 a 8 estações de trabalho, compatível com troca de ferramentas manual/automática .

- Áreas de aplicação: Produção de pequeno e médio porte (produção mensal de 100 a 2.000 peças). Processamento de peças de bucha e eixo (como virabrequins de motores e cilindros hidráulicos). Vantagem de custo: os modelos de entrada têm preços entre US$ 150.000 e US$ 300.000 , com baixos custos de manutenção.

4. Torno CNC vertical

- Característica principal: A peça de trabalho é fixada verticalmente e o fuso é acionado para girar a partir da parte inferior.

- Principais vantagens: redução de 40% na área ocupada em comparação com o transporte horizontal. Adequado para peças curtas e espessas (como peças brutas de engrenagens, flanges grandes).

- Restrições de processamento: A altura da peça geralmente é inferior a 800 mm (limitada pelo curso da coluna). Não é adequado para processar eixos finos (propensos a empenamento e deformação). Aplicação industrial: Indústria de moldes para processamento de colunas guia e grandes peças rotativas de máquinas de engenharia.

Tabela de comparação de seleção

| Tipo | Adequado para peças | Diâmetro máximo de usinagem | Faixa de preço típica |

| Centro de giro horizontal | Componentes complexos de pequeno e médio porte com múltiplas funcionalidades. | Φ300mm | 800.000 a 2 milhões |

| Centro de giro vertical | Peças rotativas grandes/pesadas. | Φ2000mm | 1,5 a 5 milhões |

| torno CNC horizontal | Componentes convencionais de eixo/manga. | Φ500mm | 150.000 a 500.000 |

| torno CNC vertical | Peças curtas e grossas/de grande diâmetro. | Φ1200mm | 300.000 a 1 milhão |

Ligue para a central de atendimento da JS Precision e informe as dimensões da sua peça e o tamanho do lote. Imediatamente, indicaremos o modelo de centro de torneamento CNC mais adequado para você e forneceremos um orçamento.

Estudo de caso: Como a JS Precision resolve o problema de torneamento de tubos de precisão para dispositivos médicos

Indústria e Público-Alvo

Uma cânula de precisão em aço inoxidável é fabricada por uma empresa do setor de dispositivos médicos para cirurgia minimamente invasiva. Esta peça é um corpo rotativo típico com uma alta relação comprimento/diâmetro e requer um acabamento espelhado em sua parede interna.

Necessidades Essenciais e Desafios Iniciais do Cliente

Existem dois grandes problemas: primeiro, o custo unitário chega a US$ 25 com o fornecedor atual. Segundo, o prazo de entrega de 6 semanas atrasa seriamente o andamento dos ensaios clínicos de novos produtos. Eles precisam urgentemente de um parceiro de fabricação que possa atender às necessidades de custo, precisão e velocidade de entrega simultaneamente.

Solução de torneamento personalizada da JS Precision

Nossas capacidades de torneamento de precisão nos ajudaram a fornecer uma solução com o objetivo de:

Processo de torneamento de precisão: Utilizado em um centro de torneamento CNC horizontal, a altíssima velocidade de 3000 a 8000 rpm e a estabilidade são ideais para peças de eixo tão finas, garantindo que a retidão e a circularidade das peças usinadas atendam aos requisitos.

Tecnologia de usinagem de furos internos: Ferramentas não padronizadas e retificadas com precisão (algumas com parâmetros de corte específicos, como a taxa de avanço F200) e fluido de corte de alta pressão permitem usinar a parede interna com um acabamento espelhado em uma única operação , sem a necessidade de polimento secundário.

Usinagem de roscas: Roscas de precisão são usinadas na extremidade da luva, com o torneamento da rosca realizado precisamente de acordo com a descrição fornecida no texto para garantir uma conexão confiável.

Resultados finais e criação de valor

Os resultados superaram significativamente as expectativas do cliente: o custo unitário foi reduzido para US$ 17, uma redução de 35%, enquanto o prazo de entrega foi significativamente reduzido para 12 dias úteis . Mais importante ainda, a taxa de sucesso na primeira tentativa ultrapassou 99,5%, ajudando o produto do cliente a avançar para a fase clínica duas semanas antes do previsto e a conquistar uma valiosa janela de mercado.

Deseja alcançar um avanço semelhante para seus componentes médicos? Envie os desenhos agora mesmo e experimente nosso eficiente serviço de torneamento CNC . Sua primeira amostra poderá usufruir de descontos exclusivos.

Figura 5: Torneamento CNC de manga cirúrgica em aço inoxidável

Perguntas frequentes

1. Quais são os tipos de direções de movimento de usinagem para tornos?

Os principais sentidos de movimento dos tornos CNC são o eixo X (radial), o eixo Z (axial) e, em modelos avançados, podem incluir também o eixo Y (vertical) e o eixo C.

2. Quais são as vantagens da usinagem CNC?

A usinagem CNC oferece alta precisão, rapidez e eficiência, permitindo o processamento de peças rotativas complexas. Possui ampla adaptabilidade a diversos materiais (metal/plástico), sendo adequada para produção em massa, alto grau de automação e mínimo desperdício.

3. Qual é a função de um torno CNC?

Os tornos CNC processam automaticamente peças rotativas simétricas (como eixos e discos) através do controle de programas de torneamento CNC, realizando torneamento, ranhuramento, rosqueamento e outros processos de alta precisão, sendo adequados para a produção em massa de peças de metal/plástico.

4. Quais materiais são comumente usados na usinagem CNC?

A usinagem CNC utiliza comumente materiais metálicos como alumínio, aço, aço inoxidável, latão, bem como materiais especiais como nylon, plásticos de engenharia PEEK, ligas de titânio, etc., para atender a diversas necessidades de processamento.

5. Qual é o grau de precisão do torneamento CNC?

A usinagem CNC oferece altíssima precisão, podendo atingir ±0,005 mm em condições normais. É especialmente adequada para eixos e buchas de alta precisão. Garantimos a estabilidade e a consistência dos resultados de usinagem por meio de um sistema de controle em circuito fechado e rigorosos processos de inspeção de qualidade.

6. Como faço para obter um orçamento? Quais documentos são necessários?

Basta fazer o upload dos arquivos de desenho 3D em formatos comuns como STEP ou IGES. Nosso sistema inteligente de orçamentos analisará automaticamente os requisitos do seu processo de torneamento CNC e gerará um orçamento detalhado, claro e transparente em 30 segundos.

7. É possível formar estruturas complexas em uma única operação?

Naturalmente, nosso centro de torneamento e fresagem CNC integra todos os processos de torneamento, fresagem e furação CNC em um só, o que permite que peças complexas sejam fixadas e conformadas de uma só vez, reduzindo efetivamente os erros de posicionamento causados pela fixação secundária.

8. Quais são os requisitos especiais para a usinagem de ligas de titânio?

O processamento de ligas de titânio exige o uso de ferramentas especiais e fluidos de corte específicos. Além disso, é necessário controlar rigorosamente os parâmetros de velocidade de rotação e avanço para evitar o superaquecimento do material. Possuímos vasta experiência com materiais de difícil usinagem e podemos obter resultados de torneamento de alta qualidade.

Resumo

A tecnologia de torneamento CNC (Controle Numérico Computadorizado ) transformou completamente o modo de usinagem tradicional por meio do controle digital, tornando-se um pilar fundamental da indústria de manufatura. Seja em um pequeno ateliê ou em uma grande empresa de produção, dominar essa tecnologia pode aumentar significativamente a eficiência, garantindo a qualidade e proporcionando às empresas uma vantagem competitiva no mercado.

Por que escolher nosso serviço de torneamento CNC?

Após compreender as características do processo de torneamento CNC, você pode precisar de um parceiro confiável. A JS está equipada com uma nova geração de tornos inteligentes e sistemas de processo desenvolvidos internamente, oferecendo os melhores serviços de torneamento CNC que podem ajudá-lo a alcançar:

- Processamento de estruturas complexas: Pode lidar com qualquer coisa, desde um microeixo com um diâmetro de 0,5 mm até um rolo pesado com 1 metro de comprimento.

- Diversidade de materiais: Suporta mais de 50 tipos de materiais, incluindo liga de alumínio, liga de titânio, plásticos de engenharia PEEK, etc.

- Garantia de precisão: A tolerância das dimensões principais pode ser controlada dentro de ± 0,005 mm (equivalente a 1/5 do diâmetro dos glóbulos vermelhos).

A JS Precision completa as três etapas do processamento personalizado:

1. Faça o upload de seus desenhos 3D (em formatos comuns como STEP/IGES).

2. O sistema inteligente analisa instantaneamente a rota do processo e gera uma lista de orçamentos em 30 segundos.

3. Após a confirmação do pedido, a produção pode começar em no mínimo 8 horas (para pedidos de pequenos lotes a partir de 50 peças).

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. A JS Precision Services não oferece quaisquer garantias, expressas ou implícitas, quanto à exatidão, integridade ou validade das informações aqui contidas. Não se deve presumir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede JS Precision. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS Precision

A JS Precision é uma empresa líder no setor , focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a JS Precision significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.cncprotolabs.com

Recurso