Sob milhares de ciclos de alta temperatura e alta pressão, o mesmo molde continua "imprimindo" as mesmas peças plásticas repetidamente a uma taxa de várias peças por minuto. A vida moderna não pode ser concebida sem esse processo produtivo, mas uma pergunta básica persiste na mente de todos os desenvolvedores de produtos: quantas peças meu molde de injeção produzirá?

Esta não é uma promessa mágica, mas a verdadeira solução nascida da sinergia da ciência dos materiais, engenharia de precisão e economia.

Este livro responde a essa questão crítica com fundamentos de design de moldes e aplicações reais para lhe fornecer uma compreensão completa das forças motrizes da vida do molde e para tomar decisões informadas.

Resumo da resposta principal

| Tipo de molde | Vida útil esperada (moldes) | Aplicações típicas | Principais recursos e impulsionadores de custos |

| Moldes Protótipos | 1.000-5.000 ciclos | Verificação de projeto, testes comerciais em pequena escala | Alumínio ou aço macio com sistemas de resfriamento de baixo custo e design leve para menor custo e entrega mais rápida. |

| Moldes de produção em massa (básico) | 50.000-100.000 ciclos | Para eletrônicos de consumo, eletrodomésticos, etc. | Aço pré-endurecido de grau médio (por exemplo, P20), canais de resfriamento padrão e sistemas de canais quentes convencionais. |

| Moldes de Alta Produção (Alto Desempenho) | 500.000-1.000.000+ ciclos | Para peças automotivas e dispositivos médicos de última geração. | Aço inoxidável/aço temperado de alta qualidade (por exemplo, H13), processo de têmpera completo, resfriamento sofisticado, bicos quentes de alta qualidade e revestimentos. |

| Moldes de vida extrema | 1.000.000-2.000.000+ ciclos | Para itens de alto volume, como tampas de garrafas e embalagens. | Aço especializado resistente ao desgaste (por exemplo, S136), cavidades bimetálicas, resfriamento otimizado e um programa completo de manutenção preventiva. |

Por que ler este manual? JS revela os segredos da vida do molde

Ao selecionar moldes para itens com quantidades de produção variadas, você deve estar se perguntando quais orientações seguir. É aí que entra a importância de contar com um parceiro experiente.

JS adquiriu experiência prática inestimável com moldes de injeção, casos de sucesso que vão desde aplicações de moldes de alumínio para prototipagem, moldes de aço P20 para produção em lote sob encomenda e os complexos requisitos de fabricação de moldagem por injeção personalizada dos setores médico e automotivo.

Ajudamos clientes no setor eletrônico a resolver problemas com microdesgaste em moldes de conectores de precisão, projetamos sistemas de canais de entrada para fabricantes de componentes automotivos com um volume de produção de 300.000 unidades e moldes especiais resistentes à corrosão para materiais corrosivos de embalagem de alimentos.

Este manual é um relato resumido da nossa experiência em centenas de projetos, e todas as sugestões foram extraídas da produção real. É um guia confiável e pode ajudar a prevenir erros típicos de projeto de moldes .

A JS oferece soluções de moldes de injeção personalizados e específicos para cada setor, de acordo com as necessidades de cada setor. Desde a avaliação das necessidades até o acompanhamento pós-produção, nossa equipe profissional oferece suporte completo em todas as etapas, ajudando você a escolher o molde certo e evitar erros.

Anatomia do Mofo: Descobrindo o "Gene da Longevidade" que Determinará a Expectativa de Vida

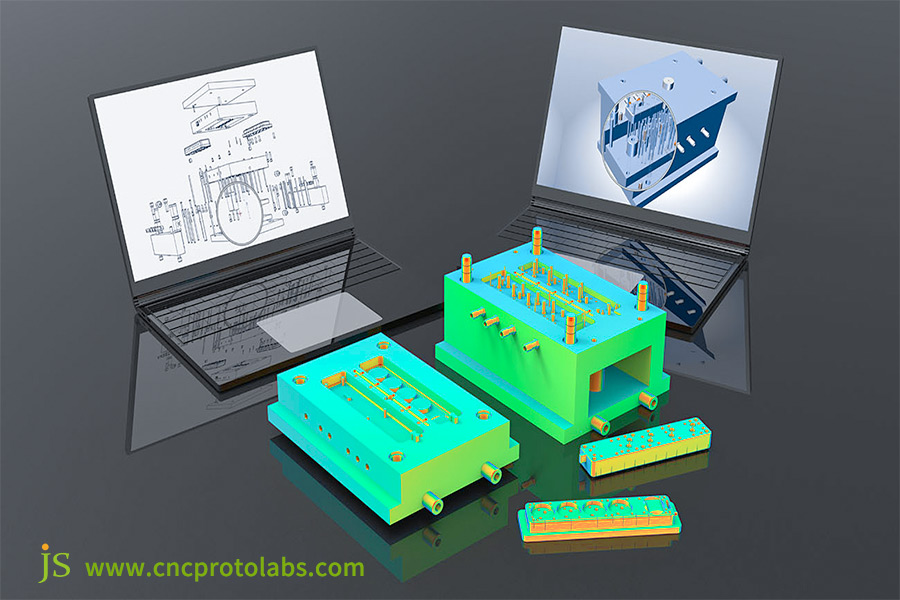

Para entender quantas peças um molde pode produzir, você precisa primeiro entender sua anatomia. O desempenho de seus diversos sistemas centrais é diretamente responsável por sua vida útil.

Definição básica: Demolição dos sistemas centrais do molde

Dividimos os moldes de injeção em quatro sistemas principais, e a saúde de cada sistema principal afeta diretamente a vida útil geral do molde:

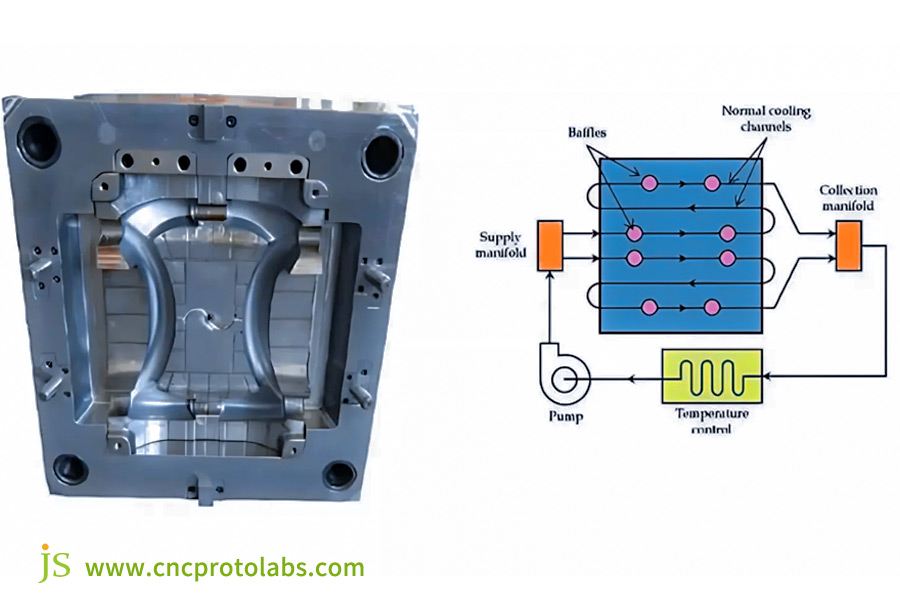

- Sistema de Cavidades:Afeta diretamente o formato da peça e é o sistema com maior probabilidade de desgaste. Por exemplo, na produção de peças reforçadas com fibra de vidro, a superfície da cavidade é facilmente arranhada. Especialmente em moldes com múltiplas cavidades , o desgaste de todas as cavidades deve ser uniforme, ou algumas das peças ficarão dimensionalmente fora da tolerância. O projeto deve ser feito de forma que os canais transfiram a massa fundida uniformemente para evitar desgaste excessivo localizado.

- Sistema de distribuição:utilizado para transferir o plástico fundido. Um projeto inadequado do canal de distribuição pode causar aumento de pressão e acelerar o desgaste do molde.

- Sistema de Resfriamento:Controla a temperatura do molde. O resfriamento inconsistente pode levar à fadiga térmica e reduzir a vida útil do molde.

- Sistema Ejetor:Ejeta a peça moldada. A estabilidade do molde é baseada no encaixe entre o pino ejetor e a placa do molde.

Conhecer esses sistemas permitirá que você identifique possíveis problemas com moldes de injeção com antecedência.

O design decide o futuro: três fatores primários de engenharia de sistemas que dominam a vida útil do molde

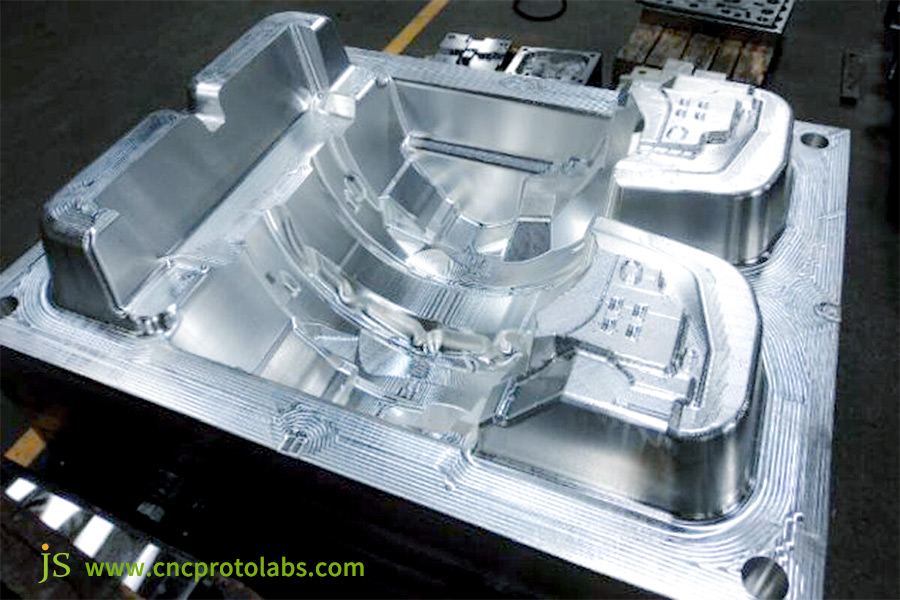

A maioria das pessoas acredita que a vida útil do molde é definida na fase de produção, mas, na verdade, a maior parte dela já está definida no desenho do projeto. Um bom projeto é a base para estender a vida útil do molde, e os três principais elementos da engenharia de sistemas são particularmente cruciais.

Filosofia do Design

Um bom design atenderá aos requisitos das peças e reduzirá o desgaste e a fadiga, formando a base para a vida útil do molde.

Sistema de ventilação

A ventilação na direção da deterioração pode fazer com que gases fiquem presos dentro da cavidade do molde, causando acúmulo temporário de pressão e aumento do desgaste. O JS calcula corretamente o tamanho da ranhura de ventilação com base no material plástico .

Para peças de moldagem por injeção de invólucros eletrônicos de paredes finas, a profundidade da ranhura de ventilação é controlada em 0,01-0,02 mm e a largura da ranhura de ventilação em 5-8 mm. Isso evita o transbordamento do fundido e permite a ventilação em alta velocidade, reduzindo o choque da cavidade. Isso mantém a flutuação da pressão da cavidade em 5%, minimizando ainda mais o risco de desgaste.

Tolerância e ajuste

A folga insuficiente entre o pino ejetor e a placa do molde, ou entre o macho e a cavidade, causará rebarbas ou travamento da peça. Mantemos tolerâncias rigorosas de até 0,005 mm para garantir um encaixe preciso, extremamente crítico na criação de peças de alta precisão na fabricação de moldagem por injeção personalizada.

Padronização e intercambialidade

O uso de componentes padrão permite uma substituição simples quando eles se desgastam, sem reparo do molde e extensão da vida útil do molde de injeção.

Escolher os serviços de fabricação de moldagem por injeção personalizados da JS garante projetos de moldes de qualidade, de acordo com os padrões da indústria. Nossos engenheiros otimizarão cada sistema, considerando sua vida útil, para criar um molde mais durável.

Matriz de Decisão: Cinco Fatores que Afetam a Vida Útil do Molde

Após adquirir conhecimento sobre a estrutura do molde e os pontos-chave do projeto, é fundamental compreender os fatores que afetam diretamente a vida útil do molde. A matriz de decisão abaixo pode levá-lo a identificar instintivamente a importância de cada fator.

Matriz de fatores que afetam a vida útil do molde

| Fatores de influência | Nível de Impacto | Manifestações e Exemplos Específicos |

| Material do molde | ★★★★★ | Moldes de alumínio <10.000 peças, moldes de aço P20 100.000-500.000 peças, moldes de aço H13 > 1.000.000 peças, aço S136 para PPS de fibra de vidro. |

| Material da peça | ★★★★☆ | Baixo desgaste para plástico não reforçado (PP), alto desgaste para plástico de fibra de vidro (fibra de vidro PA66) e corrosão de cavidade para PVC. |

| Parâmetros do Processo de Produção | ★★★☆☆ | Fadiga térmica por altas temperaturas, deformação por muita pressão, parâmetros típicos aumentam a vida útil do molde em 10%-20%. |

| Frequência e método de manutenção | ★★★☆☆ | Desgaste reduzido devido à manutenção semanal e lubrificação mensal: a negligência reduz a vida útil do molde em mais de 30%. |

| Dificuldade da Parte | ★★☆☆☆ | Peças com cavidades múltiplas e profundas são cheias de pontos fracos e possuem uma vida útil do molde mais curta, de 15% a 25%. |

Priorização de cinco fatores na escolha de injeção no mundo real

Ao projetar moldes, priorize fatores de alto impacto em termos de volume de produção e natureza da peça.

- Ao selecionar moldes de alumínio para fabricação de baixo volume (<10.000 unidades), priorize o uso de um material de peça não corrosivo e não reforçado.

- Para produção em massa de peças simples (10.000-100.000) e peças regulares, utilize moldes de alumínio anodizado duro, com dureza maior que HV300 e durabilidade 50% maior que moldes de alumínio em geral e, portanto, mais adequados para produção em massa de peças moldadas por injeção padrão.

- Na seleção de moldes de aço para produção em massa de peças (>500.000), mantenha uma rotina de manutenção. Isso permite melhor otimização da vida útil do molde.

Com uma matriz e um programa de priorização, é simples identificar fatores-chave com base no material da peça e no volume de produção.

A JS fornece orçamentos transparentes de moldagem por injeção com custos abertos, desenvolvendo soluções econômicas com cinco fatores e prioridades principais em mente para permitir transparência sobre onde cada custo está sendo gasto e eliminar desperdícios.

Desgaste invisível: como o mofo envelhece além do desgaste

Quando se discute desgaste do molde, a maioria das pessoas considera automaticamente o desgaste da superfície, mas há outros "assassinos invisíveis" que encurtam a vida útil dos moldes de injeção e são frequentemente ignorados.

Três fatores de perda frequentemente negligenciados

1. Corrosão:

No processo de fabricação de produtos corrosivos , como PVC e PPS, ou através do uso de plásticos com aditivos de cloro, altas temperaturas criam gases causadores de corrosão que corroem e expandem a superfície da cavidade do molde. Por exemplo, na produção de peças moldadas por injeção de PVC, a vida útil do molde é reduzida pela metade se o tratamento anticorrosivo não for realizado.

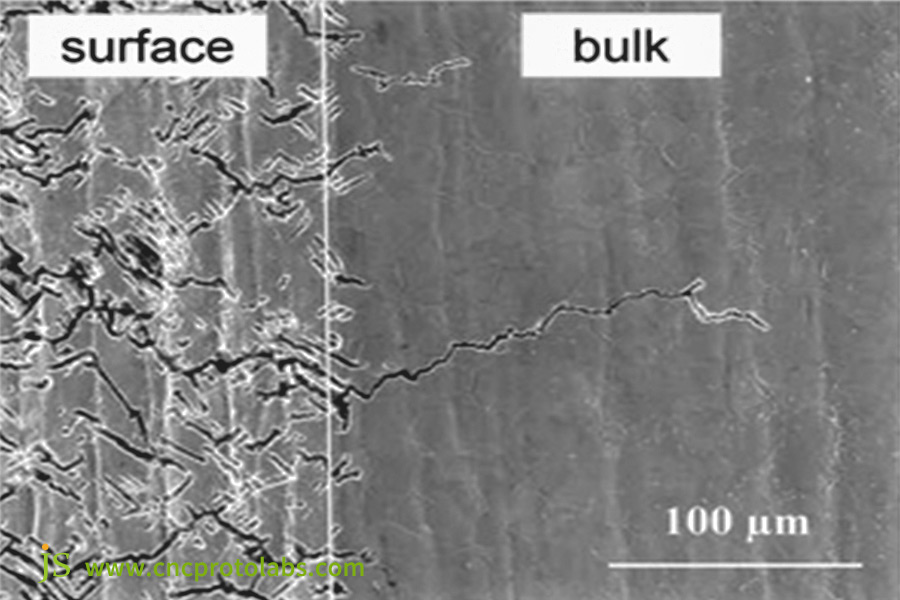

2. Fadiga térmica:

O aquecimento e o resfriamento repetidos do molde podem gerar tensões internas e, se essa situação persistir por muito tempo, podem ocorrer "trincas por fadiga térmica". Durante a produção de materiais de alta temperatura, como PC e PA66, a cavidade do molde oscila entre 220 e 280 °C e a temperatura ambiente. Microtrincas podem surgir após 50.000 peças. Se não forem tratadas, as rachaduras podem se estender por mais de 0,1 mm, criando riscos no produto.

3. Deformação plástica:

Temperaturas do molde superiores ao ideal ou pressões superiores ao limite de escoamento do aço resultam em deformação permanente da cavidade. Por exemplo, o resfriamento inadequado durante a produção de peças com paredes espessas pode causar o abaulamento da cavidade.

Para serviços de moldagem por injeção online , a JS é a sua escolha. Testamos com precisão o desgaste subjacente dos materiais das peças antes da produção e aplicamos tratamentos contra corrosão e fadiga térmica com antecedência para garantir a durabilidade dos moldes.

A Luta pela Vida Útil: Como Encontrar o Equilíbrio Ideal entre Investimento em Moldes e Custo Unitário

Ao escolher um molde, as pessoas se deparam com a questão de escolher um mais barato ou mais durável. O segredo é encontrar o equilíbrio ideal entre o custo do molde e o custo unitário.

Criação de um modelo matemático de custo total de propriedade (TCO)

Recomendamos que os clientes usem a seguinte fórmula para calcular o Custo Total de Propriedade (TCO):

- TCO = (custo de amortização do molde / volume total de produção) + custo unitário do material + custo unitário de processamento + (custo de manutenção / volume total de produção).

A fórmula é uma boa imagem dos gastos a longo prazo. Por exemplo, um molde de aço P20 de US$ 10.000 rende 100.000 peças, com amortização a um custo de US$ 0,10 por peça e um custo de manutenção de US$ 800 por 20.000 peças. Um molde de aço S136 de US$ 18.000 rende 1,5 milhão de peças, com amortização a um custo de US$ 0,012 por peça e um custo de manutenção de apenas US$ 1.200 por 100.000 peças.

É necessário para o cálculo do preço de moldagem por injeção.

Recomendações de seleção de moldes para vários volumes de produção

| Volume de produção total esperado | Tipo de molde recomendado | Benefícios |

| <10.000 peças | Molde Protótipo (Molde de Alumínio) | Baixo custo (aproximadamente US$ 3.000-5.000), tempo de ciclo rápido e mais adequado para prototipagem ou fabricação experimental em pequenos lotes. |

| 100.000-500.000 peças | Molde de Produção (Aço P20) | Custo moderado (aproximadamente US$ 8.000-15.000), vida útil durável, atende aos requisitos de produção em massa e alto custo-benefício. |

| >1.000.000 de peças | Molde de alto desempenho (aço H13/S136) | Vida útil durável (mais de 1.000.000 de peças), baixo custo de manutenção e menor custo unitário a longo prazo. |

Ao calcular, não considere apenas o custo inicial; taxas de manutenção e tempo de inatividade também devem ser consideradas, especialmente na seleção de moldes de alta precisão para fabricação de moldagem por injeção personalizada.

Caso real: Uma decisão de um milhão de dólares para a vida toda - Medical Connectors Life Decision

Requisitos originais do cliente

Uma startup médica desenvolveu um conector descartável para linha de infusão. A peça deveria atender aos requisitos de certificação de biocompatibilidade e lisura de Ra≤0,8μm na parede interna. Tratava-se de uma peça de produção de alta precisão, moldada por injeção, personalizada, com um rendimento de aproximadamente 500.000 peças no primeiro pedido.

O cliente acreditava que os moldes de aço P20 (aproximadamente US$ 12.000) poderiam economizar US$ 6.000 em comparação aos moldes de aço S136 (aproximadamente US$ 18.000), e que 500.000 peças não eram uma produção alta e, portanto, eles pediram para usar aço P20.

Análise e Alerta de Risco de JS

A JS Precision Manufacturing analisou que o material da peça era PPS reforçado com 30% de fibra de vidro. A fibra de vidro cortava a cavidade em altas temperaturas e era corrosiva. Por meio de testes, descobrimos que a vida útil do aço P20 nessas condições de trabalho pode ser inferior a 100.000 peças, enquanto a do aço S136 pode chegar a 1,5 milhão de peças após a cromagem.

Avisamos o cliente inúmeras vezes que o aço P20 resultaria em produtos de baixa qualidade, mas o cliente se recusou teimosamente a fazer alterações.

Persistência do cliente e seu resultado:

A qualidade do molde era aceitável para até 50.000 peças antes de ser produzido em massa. Riscos de corrosão apareceram na cavidade quando 80.000 peças estavam sendo produzidas. As rebarbas do produto estavam fora da tolerância e a lisura da parede interna estava abaixo do padrão, resultando na interrupção da produção pelo cliente.

O cliente pagou US$ 8.000 pelo reparo do mofo e US$ 80.000 por danos liquidados e custos temporários de produção de pedidos atrasados. O prejuízo foi muito maior do que a economia de custos, e o lançamento do produto foi adiado em 2 meses.

Solução final

O cliente aceitou a solução da JS e investiu US$ 18.000 para produzir um molde cromado de aço S136. O novo molde produziu consistentemente mais de 1,5 milhão de peças de moldagem por injeção de alta qualidade, com uma taxa de aprovação de 92% para 99,5% e um custo de manutenção reduzido em 60%.

Este caso se tornou uma lição típica de "falsa economia" e, ao mesmo tempo, ajudou o cliente a entender que a seleção do molde deve levar em conta as necessidades de longo prazo.

No caso de necessidades de fabricação de moldagem por injeção personalizada no setor médico, a JS pode fornecer experiência profissional em seleção de materiais para evitar perdas por escolha incorreta de molde e garantir uma fabricação mais eficiente.

Perguntas frequentes

P1: Como posso saber se meu molde está chegando ao fim de sua vida útil?

Existem quatro indicações principais:

- Rebarbas recorrentes na peça, mesmo quando os parâmetros da máquina de moldagem por injeção são redefinidos, indicam folga excessiva.

- Estabilidade dimensional reduzida e medições repetidas fora da tolerância indicam desgaste da cavidade.

- Rachaduras superficiais persistentes que não podem ser polidas.

- Manutenção repetida para retornar à produção indica envelhecimento do componente principal.

P2: Os moldes de alumínio podem realmente produzir apenas algumas centenas de peças?

Não necessariamente. Se um molde de alumínio bem projetado, com um sistema de resfriamento e exaustão eficaz, for empregado para produzir plásticos não reforçados, não corrosivos e bem processados, ele produzirá facilmente dezenas de milhares ou centenas de milhares de peças moldadas por injeção de qualidade. Sua única restrição está no desgaste do metal macio e na vida útil em fadiga térmica.

Q3: A vida útil do molde pode ser estendida indefinidamente por meio de manutenção de acompanhamento?

Não. Reparos para aumentar a vida útil são temporários. Soldagem e polimento podem alterar a tensão interna. A vida útil de um molde depende do ciclo de fadiga do componente mais fraco. Cada componente, teoricamente, tem um limite. Quando vários componentes se aproximam de seus limites, os reparos não podem restaurar o desempenho. A substituição do molde deverá ser considerada com base nas necessidades da fabricação de moldagem por injeção personalizada.

Q4: O que preciso fornecer para obter uma recomendação e um orçamento adequados de molde?

São necessários três itens de dados:

- Um modelo 3D da peça (arquivo STEP ou IGS) para avaliar o formato e a complexidade da peça.

- Material da peça alvo, diferentes materiais influenciam a seleção do molde.

- Estimativa do volume de produção anual e total. A JS calculará o custo total de propriedade (TCO), enviará uma cotação de preço para moldagem por injeção e recomendará uma solução.

Resumo

A existência de um molde de injeção é um equilíbrio delicado entre precisão, durabilidade e custo. Entender a ciência por trás dele tornará todas as suas escolhas mais inteligentes, tornando seus produtos extremamente competitivos no mercado.

Não deixe que seu sonho de um produto com um milhão de unidades seja arruinado por uma seleção de moldes com dez mil unidades. A JS possui anos de experiência em serviços de moldagem por injeção online. Seja para produção piloto em pequenos lotes ou em larga escala, oferecemos soluções profissionais e preços de moldagem por injeção abertos para ajudar você a economizar seu custo total de propriedade e melhorar a estabilidade da produção.

Ligue hoje mesmo para os especialistas em moldes da JS para obter um plano de otimização de custos e vida útil do molde, de acordo com o volume de produção, o material e as demandas de qualidade do seu produto. Deixe-nos aplicar nossos cálculos profissionais para garantir o sucesso da sua produção em massa.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. JS Services Não há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede Jusheng. É de responsabilidade do comprador. Solicitar cotação de peças. Identificar requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS

A JS é uma empresa líder do setor, focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência, atendendo mais de 5.000 clientes, e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metal e outros serviços de fabricação completos.

Nossa fábrica conta com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a JS Technology. Isso significa eficiência, qualidade e profissionalismo na seleção.

Para saber mais, visite nosso site: www.cncprotolabs.com