Quando as peças são usinadas, a superfície geralmente é áspera (nós a chamamos de "estado usinado"). Se você quiser que eles sejam bonitos, tenha um bom desempenho e seja durável, você deve confiaracabamento superficial. Simplificando, este é o processo de atualização da superfície das peças.

O que eu estudo todos os dias é a porta atrás desses processos:

- Eles removem um pouco de material por métodos físicos ou químicos,

- ou adicione uma camada de novas substâncias,

- ou alterar diretamente a estrutura atômica ou composição da superfície do material.

O objetivo é claro:Para melhorar a textura da aparência e, mais importante, aumentar o desempenho importante, como prevenção de ferrugem, resistência ao desgaste, melhoria de dureza, melhoria da condutividade e até redução de atrito.

Por que o filme anodizado é difícil e difícil de descascar, enquanto a tinta spray é facilmente arranhada? Por que as peças plásticas podem ter um brilho metálico depoisEletroplatação? A raiz dessas diferenças está no fato de que seus princípios de trabalho no nível atômico ou molecular são completamente diferentes. Compreender esses princípios é como ter uma "visão x" que pode ver através da essência de cada processo. Somente entendendo os princípios, você pode escolher a solução mais apropriada para o seu produto no momento mais apropriado.

Resumo dos pontos -chave:

| Classificação de princípios de trabalho | Processo típico | Mudanças fundamentais |

| Remodelagem da força mecânica | Jateamento de areia, polimento e desenho. | Remoção fisicamente ou remodelando os materiais de superfície para alterar a microestrutura. |

| Reação eletroquímica | Anodizador, eletroplicação e polimento eletrolítico. | Usando a corrente elétrica para acionar reações químicas e gerar ou remover uma camada de material na superfície. |

| Conversão química | Passivação, escurecimento, gravação química. | Por reações químicas, o material da superfície é transformado em uma nova camada de substância. |

| Anexo de material | Pintura em spray, revestimento em pó, revestimento em PVD. | Cubra a superfície da peça com materiais externos para formar um revestimento independente. |

Este artigo responderá às suas perguntas:

- Este guia explicará em detalhes como funciona o acabamento da superfície.

- Vou explicar os quatro princípios principais do acabamento da superfície para você em palavras que todos podem entender.

- Vamos compartilhar um caso real para ver como usamos uma combinação de princípios diferentes para resolver o mesmo problema difícil. Essa ideia pode fazer você olhar para o problema de um ângulo diferente.

- Finalmente, o princípio do processo de acabamento da superfície que todos costumam perguntar também é respondido.

Por que confiar neste guia? Porque JS entende o princípio e o combate real

No JS, entrei em contato comEquipamento de acabamento superficialdiariamente. Mas para mim, não é tão simples quanto ligar a máquina e pressionar botões.

O que eu realmente penso é: por que configuramos assim?

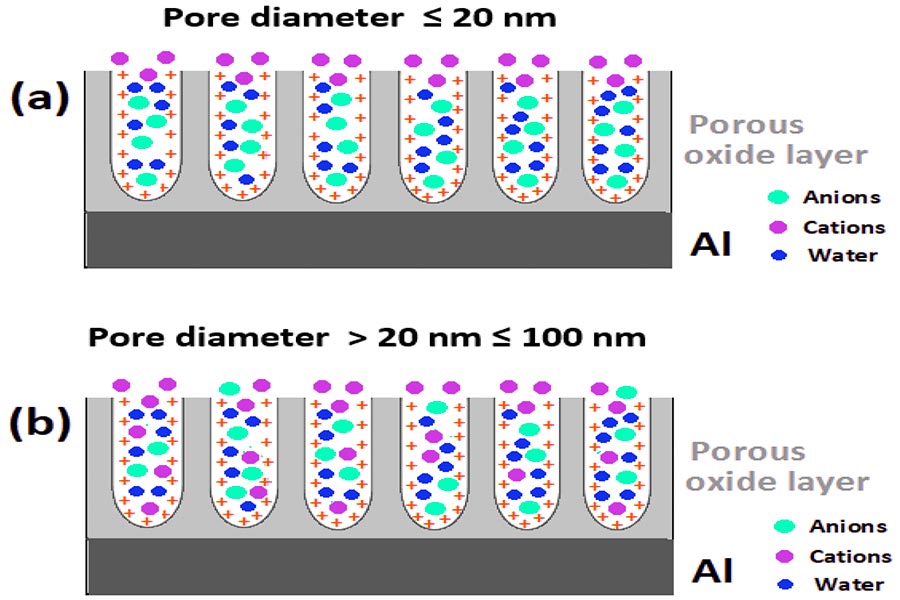

- Por exemplo, como o ajuste da corrente da anodização afetará os pequenos orifícios no filme de óxido?

- Quais são os diferentes efeitos da explosão de areia com a dureza diferente no estresse residual na superfície da peça?

- Esses entendimentos no nível do princípio me permitem fornecer não apenas a tecnologia de operação do equipamento, mas também as soluções para resolver o problema da raiz.

Este guia contém a essência da minha experiência para resolver problemas do cliente. Os clientes encontradosRevestimentos em PVDque não grudam bem e caem no toque? Eu estudei bem. A solução de revestimento não pode fluir para os pequenos cantos de partes complexas, e a espessura do revestimento é desigual? Eu também abordei esse osso duro.

São essas experiências que se aprofundaram nas profundezas do problema que me transformaram de um operador de equipamento em um otimizador de tecnologia. O que você lê é o conhecimento central que verifiquei repetidamente com experiência e experimentos.

"Um conceito central de Amy Smith, professor de engenharia mecânica do MIT: a engenharia real não é lembrar soluções, mas sobre entender os princípios por trás deles e criar novas soluções".

Este guia é para ajudá -lo a entender a essência das técnicas de acabamento de superfície metálica e fazer escolhas mais inteligentes.

Princípio 1: Ação mecânica

É como se usássemos ferramentas manuais paraesculpar e polir a superfície de uma partePouco a pouco, e use diretamente a força para alterá -la. Este é o método mais básico e intuitivo em nossa engenharia de acabamento de superfície.

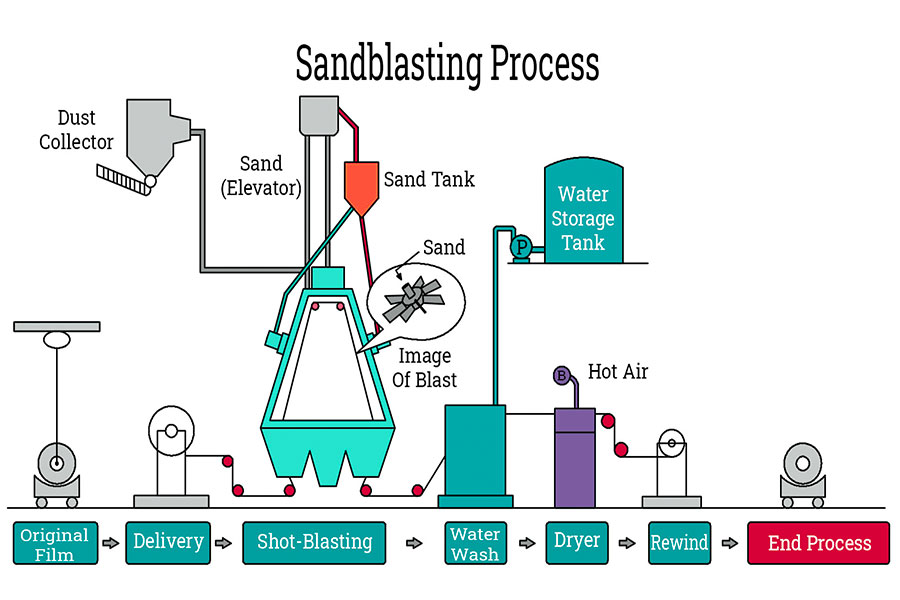

Como funciona o jateamento de areia? -bilhões de micro-impactos

Imagine o seguinte: usamos gás de alta pressão para explodir um punhado de pequenas partículas (como contas de vidro ou areia de óxido de alumínio). Essas pequenas partículas são como inúmeros martelos minúsculos, atingindo a superfície da peça em alta velocidade. Cada impacto deixa um pequeno dente. Após milhares de hits, esses pequenos poços são conectados juntos, e os originalmente brilhantes ousuperfície defeituosatorna -se uma superfície fosca ou fosca uniforme.

Quais são os grandes benefícios?

Além de mudar a aparência, mais importante, esse impacto comprime principalmente o material na superfície da peça, causando tensão compressiva nessa camada de material. Essa pressão pode aumentar bastante a resistência da parte à fadiga e rachaduras, permitindo que a peça dure mais.

Entendimento de imagem:Pense em usar areia extremamente fina para impactar a superfície uniformemente, removendo brilho e falhas, deixando uma textura uniforme.

Como o polimento é realizado? - de "corte de pico" a "enchimento do vale"

Princípio de trabalho:

- Será mais preciso. Usamos uma roda de polimento, com cera de polimento ou pasta abrasiva, para esfregar a superfície da peça em alta velocidade. Os pequenos "picos" (saliências) na superfície são gradualmente desgastados, e a superfície se torna mais plana e suave e finalmente reflete como um espelho.

- Existe uma técnica mais poderosa, por exemplo,Polimento eletrolítico. Ele depende de soluções de eletricidade e química para dissolver os solavancos da superfície, produzindo uma superfície extremamente uniforme e suave e particularmente hápita em lidar com formas complexas.

Função central:O objetivo é bastante evidente, por exemplo, obter extrema suavidade e nivelamento, reduzir o atrito, melhorar a aparência ou criar uma boa base para o processamento subsequente (por exemplo, eletroplicar, pulverização).

Por exemplo: é como ser um "escavador" no mundo microscópico, achatando o ondulado e áspero "terreno" em uma planície suave ".

O jateamento de areia/peening atinge a modificação da superfície e o fortalecimento através do impacto, enquanto o polimento/moagem está comprometido com a suavidade extrema. Dominar os princípios dessas ações mecânicas é a chave para a engenharia de tratamento de superfície.

"Escolha o método certo para resolver problemas práticos, não apenas olhe para os resultados da superfície, mas também entenda as razões por trás deles. Deseja falar em profundidade sobre como tratar melhor suas peças? Sinta -se à vontade para entrar em contato com nossos engenheiros JS!"

Princípio 2: reação eletroquímica

Hoje, vamos falar sobreO princípio mais mágico no tratamento da superfície - reação eletroquímica. Isso não é mágico, mas nossa tecnologia principal de usar corrente elétrica para conduzir o movimento atômico e cultivar uma nova camada na superfície das peças.

Anodizing: Construindo uma camada protetora na superfície do alumínio

Processo:

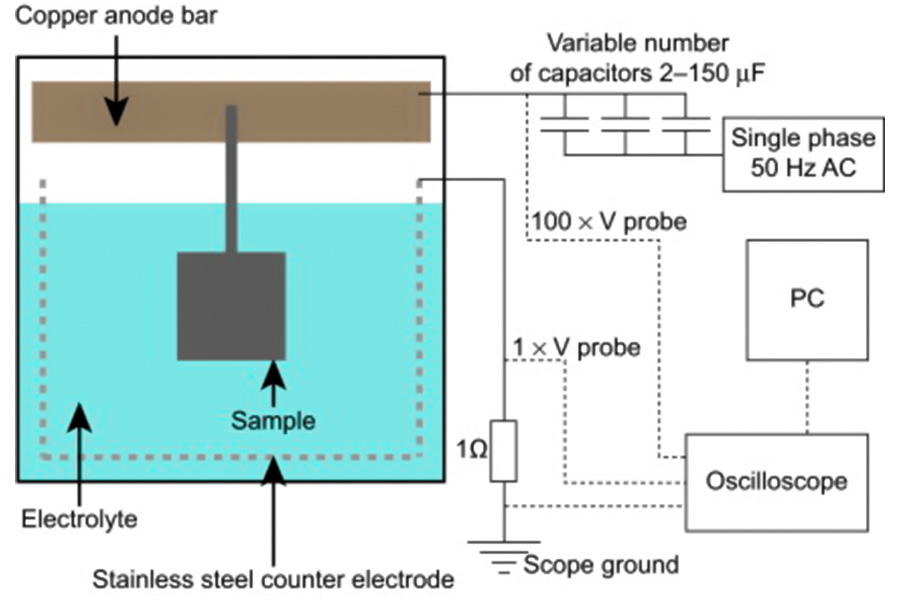

- Conecte as peças de alumínio ao pólo positivo (ânodo) da fonte de alimentação, mergulhe -as em uma solução ácida específica (eletrólito) e ligue a energia. Coisas mágicas acontecem: a corrente direcionará a superfície do alumínio a combinar com o oxigênio na solução e cultivar diretamente uma camada densa e dura de óxido de alumínio (Al₂o₃) nasubstrato de alumínio.

- Este filme é convertido do próprio alumínio, por isso tem uma força de ligação super forte com o substrato. E este filme nasceu naturalmente com inúmeros poros de nano-escala, o que é conveniente para tingirmos com várias cores mais tarde.

Valor central:Essa camada de "armadura nativa" melhora muito a resistência à corrosão, resistência ao desgaste e isolamento do alumínio e também pode ser tingido e embelezado. É um dos meios mais comuns e eficazes para proteger peças de alumínio.

Analogia: é como usar a estimulação elétrica para permitir que o alumínio "cultive" uma camada de concha de proteção de cerâmica da própria superfície, em vez de simplesmente cobri -la.

Eletroplicação: revestimento de metal de peças

Processo:

- Conecte as peças que precisam ser revestidas ao pólo negativo (cátodo) da fonte de alimentação e conecte o metal a ser revestido ao pólo positivo (ânodo) e mergulhe -as juntas em uma solução contendo esse íon metálico. Depois que a energia é ligada, o bloco de metal do ânodo se dissolverá e se tornará íons para entrar na solução.

- Ao mesmo tempo, os íons metálicos da solução são atraídos para a superfície do cátodo (partes) e, após a obtenção de elétrons, eles se transformam emátomos de metale "acumular -se" na superfície da camada de peças por camada e muito uniformemente.

Valor central:

A eletroplatação pode dar às partes novas características da superfície: o revestimento cromo aumenta a resistência e o brilho do desgaste, o revestimento de níquel melhora a resistência à corrosão e o revestimento de ouro/prata é usado para condutividade e decoração. Pode controlar com precisão a espessura e a uniformidade do revestimento,e é um dos processos mais básicos e flexíveis no campo do acabamento de revestimento e superfície.

Dê uma olhada nos níveis de uniformidade que podem ser alcançados por revestimentos comuns:

| Tipo de revestimento | Faixa de espessura típica (μm) | Uniformidade de espessura (proporção de áreas de densidade de corrente alta/baixa) | Principais atributos funcionais |

| Cromo decorativo | 0,25 - 1,0 | 3: 1 - 5: 1 | Alto brilho, resistente ao desgaste, decorativo. |

| Chrome duro | 5 - 500+ | 1.5: 1 - 3: 1 | Dureza extremamente alta (800-1000 HV), resistente ao desgaste. |

| Níquel brilhante | 5 - 25 | 1.2: 1 - 2: 1 | Boa resistência à corrosão e brilho espelhado. |

| Placamento de cobre ácido | 5 - 50+ | 1.1: 1 - 1.5: 1 | Excelente cobertura, nivelamento e condutividade. |

Fonte de dados: American Society for Metals - ASM Handbook, Vol. 5 (Nota: Quanto mais próximo a taxa de espessura é de 1: 1, mais uniforme a distribuição do revestimento em diferentes áreas da peça.)

Metáfora da imagem: isso é semelhante ao fornecimento de íons metálicos "imigram" do ânodo (dissolver), mover -se através do eletrólito e exatamente "se estabelecer" (depositar) no "Novo Mundo" das peças do cátodo, a partir do campo elétrico.

"A oxidação anódica forma uma camada de cerâmica protetora por meio de reação e eletroplatação in situ.

Princípios 3 e 4: conversão química e adição de material

Em relação aos dois principais métodos de proteção da superfície,Conversão química (trabalho interno) e adição de material (força externa), Estou prestes a explicar dois desses processos, que uso regularmente:

Passivação(conversão química): estimulando a propriedade "autocuidada" do aço inoxidável

- Isso não está colocando algo para fora. O que eu realmente faço é submergir os componentes de aço inoxidável em uma solução ácida específica (como ácido nítrico ou solução de ácido cítrico).

- Este banho de ácido dissolverá apenas os componentes metálicos mais "ativos", como o ferro na superfície das partes, deixando os componentes mais crônicos na superfície.

- Estes cromium enriquecidos, após contato com o oxigênio no ar, formarão naturalmente uma camada protetora de óxido de cromo muito fina, muito densa e muito estável (Cr₂o₃), nem mesmo visível a olho nu.

"O professor Herbert H. Uhlig enfatizou em seu clássico livro de corrosão e corrosão: a excelente resistência à corrosão do aço inoxidável depende fundamentalmente desse filme de passivação fino, resistente e de auto-cicatrização".

O segredo deste filme é que, quando é arranhado levemente, pode usar o oxigênio no ar para "se recuperar" e reformar uma camada protetora. É o "truque mágico" da aço inoxidável.

Pulverização/pó (adesão do material): coloque um "casaco protetor" personalizado para peças

O núcleo desses dois métodos é adicionar uma camada de proteção física na parte externa das partes.

(1) pulverização:

É pulverizar a tinta líquida em uma névoa fina e cobrir uniformemente a superfície da peça. Depois que o solvente dentro evapora, ou a própria tinta sofre uma reação química, endurece e solidifica em um filme de pintura.

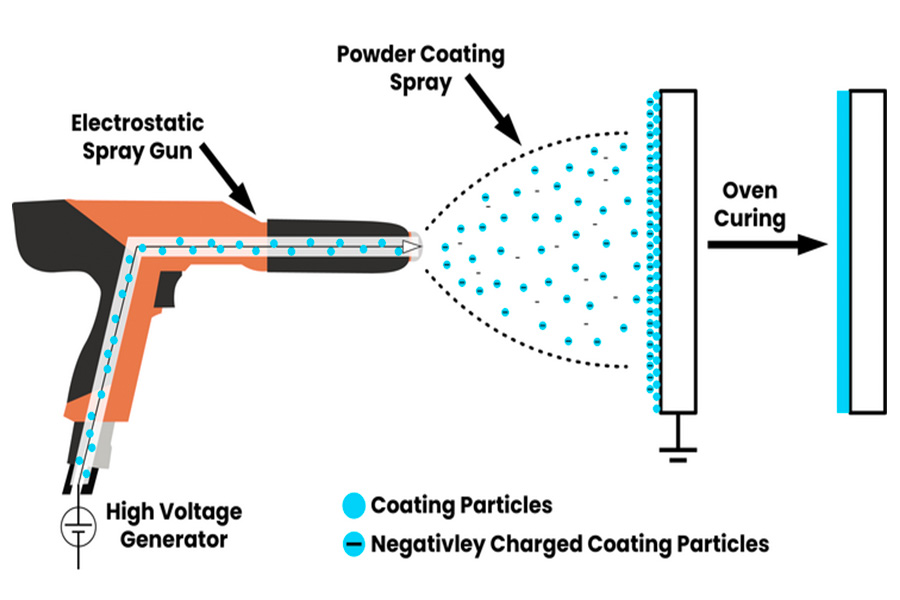

(2) pó (pulverização eletrostática):

- Isso é mais comumente usado e interessante. Carrego o pó de plástico seco com eletricidade estática e depois pulveriza na parte fundamentada. A atração eletrostática fará com que o pó aderir firmemente à superfície da peça.

- Em seguida, envie a peça para o forno, o pó é derretido e nivelado pelo calor e, finalmente, resfriado e solidificado, formando um uniforme e muito uniforme erevestimento forte, como usar um traje de proteção apertado para a peça.

"A passivação estimula o aço inoxidável para formar um filme de proteção que pode se reparar. Pintura/pulverização em pó adiciona uma camada extra de casaco externo sólido para isolar o ambiente. No JS, selecionamos com precisão a solução de proteção mais adequada com base nas necessidades das peças e o ambiente de uso para garantir a vida útil do produto. Desejando saber qual é melhor para suas necessidades?

Análise de caso de combate real: o desafio anticorrosão de uma concha de detector subaquático

Eu gostaria de compartilhar com você o verdadeiro caso que acabamos de resolver, falando sobreDetector subaquático Shell Anti-corrosão e soluções que aprendemos. Essa questão claramente me fez perceber a importância do impacto do processo de processo no fracasso ou sucesso.

Desafio do cliente: manter a integridade estrutural na água do mar e no spray de sal por um longo tempo

Temos um cliente que criou uma concha de detector subaquática feita de umliga de alumínio (6061). O design é bom, mas deve durar muito tempo em água do mar com alto sal. O cliente está preocupado que:

- Resistência à corrosão a longo prazo: A concha deve suportar a erosão da água do mar e o spray de sal, para que possua integridade e falha estruturais a longo prazo.

- LOGO LEMPO: O logotipo e o texto no shell não devem ser obscurecidos pelo processo de proteção e devem ser visualizados claramente o tempo todo.

- Essa corrosão na água do mar não é uma questão de riso, especialmente quando as ligas de alumínio estão envolvidas. Quando o processo de proteção errado é usado, a vida útil do produto será reduzida consideravelmente.

Avaliação da solução: A chave está no princípio da formação da camada protetora

Naquela época, o cliente considerou principalmente dois métodos comuns. Analisei cuidadosamente seus princípios de trabalho e riscos potenciais:

Solução A: Spray de tinta epóxi marinha de alto desempenho

- Princípio: isolamento físico. Confie no revestimento para isolar a água do mar do substrato.

- Ponto de risco: esta camada protetora é muito frágil. Mesmo que um pequeno buraco tão grande quanto um orifício for arranhado, a água do mar pode entrar e ocorrerá uma reação eletroquímica (corrosão galvânica). O resultado é que a tinta começa a cair sob o filme de pintura e, eventualmente, uma grande área falha.

Solução B: Anodização comum

- Princípio:Conversão eletroquímica. Uma camada de filme protetora de óxido de alumínio é gerada na superfície do alumínio, e este filme é muito bem combinado com o próprio alumínio.

- Ponto de risco: o problema é que o filme cultivado por anodização comum tem espessura e aperto limitados. Na água do mar com alta concentração de íons de cloreto, este filme ainda é fácil de ser "perfurado", formando pequenos pontos de corrosão, o que pode eventualmente levar ao fracasso.

Solução ideal do JS: Anodizando dura + vedação

Com base em uma compreensão profunda de como o tratamento da superfície realmente funciona, não escolhemos os dois acima, mas recomendamos e implementamos uma solução eletroquímica atualizada: anodização dura + vedação.

Por que é a solução ideal?

(1) Anodização dura:

- Esse processo é muito "hardcore": opera sob condições especiais de baixa temperatura e alta densidade de corrente.

- O efeito obtido: uma camada super espessa, super densa e extremamente pequena de óxido de poros é gerada na superfície da liga de alumínio. A defesa dessa "armadura" em si é vários níveis mais fortes que os deanodização comum.

(2) vedação:

- Embora os poros do filme de óxido duro sejam pequenos, ainda existem canais pequenos sob o microscópio.

- A etapa -chave: tratamos este filme de óxido com água quente ou uma solução química específica. Esta etapa fará com que o óxido de alumínio nos microporos na superfície do filme de óxido absorva a água e se expanda, bloqueando completamente e selando esses poros minúsculos em escala nano. A água do mar não tem chance de penetrar.

Por que nosso método é melhor?

- A pintura em spray (Esquema A) é uma barreira física. Uma vez danificado, o substrato de alumínio dentro sofrerá e, em seguida, o todo falhará.

- Nossa seleção de anodização + dura permite que o alumínio cresça uma camada de superfície de cerâmica completa, densa e não por meio de poros. Mesmo que a superfície seja acidentalmente arranhada, o dano geralmente é limitado ao arranhão, não se espalha para a área circundante e não se retira como um todo.

A capacidade de proteção é muito diferente!Como profissionalFerramentas de acabamento de superfície, estamos bem cientes de que esta etapa desempenha um papel decisivo na eliminação dos poros e na obtenção de proteção a longo prazo.

Resultado final: a durabilidade excede em muito as expectativas!

A comparação dos dados do teste após a implementação do plano mostra claramente suas vantagens:

| Indicadores de avaliação | Plano A (tinta epóxi de alto desempenho) | Esquema JS (oxidação dura+vedação) | Vantagens principais |

| Teste de resistência a pulverização de sal | Bolhas aparecem após 500 horas. | > 3000 horas sem nenhum sinal de corrosão. | Aumente a vida útil em mais de 6 vezes. |

| Força de adesão ao substrato da membrana | 3b nível (com descascamento na grade). | Nível de 5b (mais alto, sem descamação). | Forte resistência a danos mecânicos. |

| Clareza do logotipo | A pulverização pode mascarar detalhes. | Gravura a laser antes da oxidação, preservando perfeitamente detalhes. | Balanceamento funcionalidade e estética. |

"Este caso prova mais uma vez que uma profunda compreensão do princípio de trabalho da tecnologia de tratamento de superfície é a chave para lidar com os desafios de condições de trabalho extremas. Quando seu produto enfrenta um ambiente corrosivo severo,JS Companybaseia -se na análise de princípios de processo sólido para fornecer soluções de proteção comprovadas. Bem -vindo a discutir seus desafios conosco. "

Perguntas frequentes - Responda às perguntas do seu processo de processo

Por que a camada de eletroplatação é mais espessa em cantos afiados?

Quando faço o revestimento e o acabamento da superfície, muitas vezes vejo que o revestimento é particularmente espesso nos cantos nítidos e saliências das partes. Isso ocorre principalmente porque a corrente é distribuída de forma desigual na superfície da peça e se concentrará naturalmente nesses locais nítidos e salientes (isso é chamado de efeito da ponta), resultando em uma densidade de corrente particularmente alta lá. Quando a corrente é forte, mais íons metálicos são atraídos para depósito e o revestimento naturalmente se torna mais espesso.

Portanto, ao projetar peças eletroplatadas que requerem correspondência precisa, devemos fazer arcos arredondados com antecedência nos cantos nítidos (ou seja, adicionar ângulos), o que pode efetivamente dispersar a corrente e tornar a espessura do revestimento de toda a superfície mais uniforme.

O filme anodizado em si é isolante, então por que ele pode ser tingido?

Esta é uma pergunta muito boa!

- Embora o filme de óxido de alumínio gerado pela anodização seja isolante em si, os poros em nanoescala são realmente gerados dentro deste filme durante seu processo de formação, que se estendem da superfície até o local próximo ao substrato metálico. São esses pequenos orifícios que permitem que as moléculas de corante penetrem e adsorvam na parede interna dos poros.

- Após a conclusão do tingimento, ainda precisamos realizar uma etapa de vedação para selar as aberturas desses pequenos orifícios. Dessa forma, o corante está permanentemente trancado no filme de óxido originalmente transparente.

- Portanto, a cor que você vê é realmente o efeito da luz que passa por essa concha de cerâmica transparente e irradiando o corante selado por dentro. Essa é a chave para o motivo pelo qual o filme de óxido isolante também pode ser tingido com cores ricas.

Qual é a diferença essencial entre o revestimento de PVD e a eletroplicação?

Como engenheiro no JS, deixe -me falar sobre o fundamentalDiferença entre o revestimento de PVD e a eletroplatação:

Embora ambos adicionem uma camada de material à superfície da peça de trabalho, os princípios e o ambiente são muito diferentes.

A eletroplatação é realizada em um tanque líquido, contando com reações eletroquímicas para depositar íons metálicos.

E quanto ao PVD?

- É um processo físico seco operado em um ambiente de alto vácuo: usamos diretamente métodos como feixes de íons para bombardear o material alvo sólido (o material que você deseja colocar) em átomos ou moléculas em um estado gasoso e, em seguida, os deixa cair no vácuo e depositar na superfície da peça de trabalho para formar um filme fino.

- Como o PVD opera dessa maneira, sua camada de filme geralmente é mais densa, mais difícil, mais firmemente ligada e mais ecológica, mas, correspondentemente, o investimento e o custo do equipamento são muito maiores. Então, qual escolher depende de necessidades específicas e considerações de custo, e não há bom ou ruim absoluto.

Resumo

Na análise final, familiarizando -se com váriosProcessos de acabamento superficialsão habilidades básicas, mas apenas aqueles que realmente entendem os princípios de trabalho por trás de cada tecnologia podem ser considerados especialistas. Diferentes princípios de trabalho determinam diretamente o teto de desempenho e onde é mais adequado para uso. Somente dominando isso, você pode estar mais confiante ao desenvolver produtos e fazer escolhas mais precisas e prospectivas.

Agir:

Se o ponto de dor não é apenas a aparência, mas está preso a problemas de desempenho: não hesite, você precisa de um parceiro que realmente entenda os princípios da engenharia de tratamento de superfície, não apenas vendendo equipamentos.

Fale com JS:Como uma empresa profissional de equipamentos de tratamento de superfície, nossa equipe de engenheiros está feliz em compartilhar conhecimento e experiência.Entre em contato conoscoimediatamente para discutir os detalhes do seu projeto.Vamos começar com os princípios mais básicos, ajudá -lo a resolver suas necessidades e projetar uma solução de fabricação verdadeiramente confiável e eficaz.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série JSNão há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante de terceiros fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas do projeto, qualidade e tipo de material ou mão de obra através da rede Longsheng. É responsabilidade do compradorRequer cotação de peçasIdentifique requisitos específicos para essas seções.Entre em contato conosco para obter mais informações.

Equipe JS

JS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em alta precisãoUsinagem CNC, Assim,Fabricação de chapa metal, Assim,Impressão 3D, Assim,Moldagem por injeção, Assim,Carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de pequeno volume ou a personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherJS TechnologyIsso significa eficiência de seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.cncprotolabs.com