Stampaggio a iniezioneè uno dei processi fondamentali dell'industria manifatturiera moderna. È ampiamente utilizzato nei beni automobilistici, medici, elettronici e di consumo. Al suo centro, i materiali di plastica o silicone vengono fusi mediante riscaldamento, iniettati in una cavità dello stampo ad alta pressione, raffreddato e solidificato per formare parti di stampaggio precise.

Sulla base dei vantaggi tecnici della produzione di precisione di JS, questo documento riassume i principali fattori di successo dello stampaggio di iniezione dalle prospettive di progettazione e ingegneria.

Quali sono le considerazioni ingegneristiche nella fase di progettazione dello stampaggio a iniezione?

1. Design di spessore del muro

Lo spessore della parete dovrebbe essere uniforme (1-4 mm consigliato) per evitare segni di rimpiansa o deformazioni causate da una pressione di iniezione di modanatura irregolare. Ad esempio, la società JS ha ottimizzato il gradiente di spessore della parete mediante analisi del flusso di stampo e tolleranza controllata entro ± 0,05 mm.

Le aree spesse devono essere progettate con le costole che riducono il peso (come le strutture a nido d'ape) per ridurre i tempi di raffreddamento e migliorare la resistenza strutturale delle parti di stampaggio a iniezione.

2. Meteggiare i requisiti di demolding

Pendenza di superficie esterna ≥0,5 ℃, poro interno o struttura del scorrimento ≥2 ℃ per garantire la demolding liscio dopo l'iniezione di modanatura. JS ha ottimizzato il design del pendio delcomponenti dell'autoper demoldare l'efficienza dell'efficienza del 40%.

3. Ottimizzare il percorso del flusso del fuso

Secondo le caratteristiche di iniezione, scegli la porta laterale, la porta di calcolo o il sistema di flusso di calore. JS, ad esempio, può ridurre i rifiuti a freddo fino al 30% utilizzando canali di calore per realizzare sofisticati componenti elettronici.

La posizione del cancello dovrebbe evitare la visione esterna, bilanciare il riempimento della matrice multi-cavità ed evitare l'influenza della saldatura sulla forza.

4.Nelevazione tra caratteristiche del materiale e design dello stampo

I materiali cristallini (come PA66) hanno un tasso di restringimento fino al 2% e richiedono una correzione delle dimensioni attraverso un fattore di compensazione dello stampo (di solito 0,5-1,5%). Il software di analisi del flusso del modello di JS prevede l'errore di restringimento ≤0,2%.

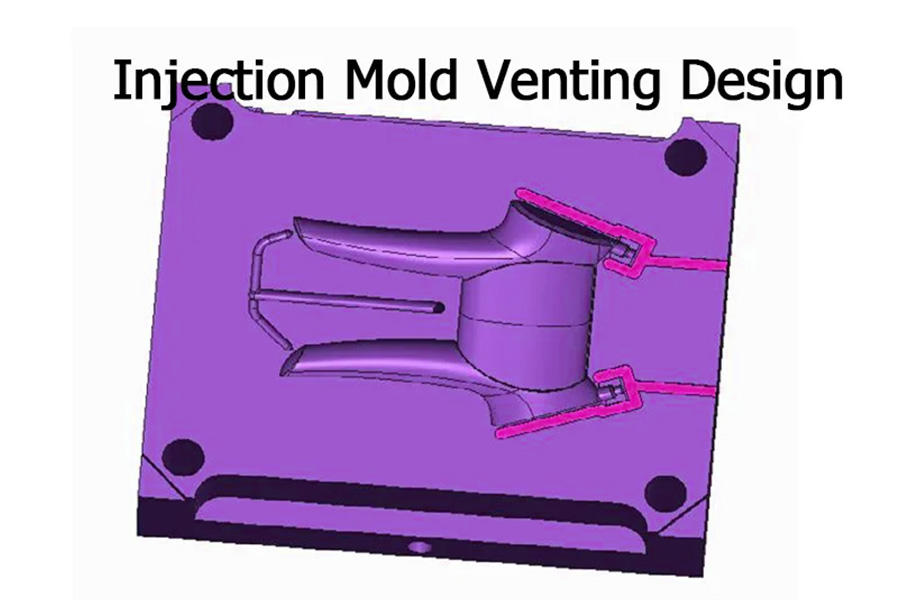

5. SCARICO MOLD

Le scanalature di scarico (profondità 0,02-0,04 mm) sono progettate sulla superficie di separazione o sul perno superiore per prevenire l'intrappolamento del gas a causa della pressione di fusione durante l'iniezione di stampaggio. L'efficienza dello scarico JS è migliorata del 25% da aspirazione assistitatecnologia di scarico.

6. Rinforzo e supporto per la detenzione

Lo spessore di rinforzo raccomandato è 0,6 volte lo spessore della parete e la spaziatura ≥2 volte lo spessore della parete, soddisfacendo così i requisiti del cuscinetto del carico ed evitando il rischio di restringimento.

7.Design della superficie di classificazione

Digitare le lineeDovrebbe essere nascosto davistaEcoinciderecon l'apertura e la chiusuradirezionedi stampo per iniezione. Ad esempio, JSsi sviluppaStrutture di separazione scorrevole per i componenti dell'elettronica di consumo aimpedireflybys.

8. Componenti e rinforzi locali

Gli inserti in metallo devono essere preriscaldati (ad es. 120-150 ℃) al fine di interrompere il cracking di stress correlato alla differenza di temperatura sotto stampaggio a iniezione. Il sistema di posizionamento incorporato brevettato di JS può mettere l'offset in posizione a ± 0,1 mm.

Come scegliere materiali termoplastici nell'ingegneria di stampaggio a iniezione?

1.Posizione per funzione: tipo di materiale in base alle esigenze delle prestazioni

- Resistenza meccanica: per i paraurti automobilistici che richiedono resistenza all'impatto, la lega PC/ABS ottimale offre un'elevata tenacia di PC e fluidità di ABS, adatto a complessoProcessi di stampaggio in plastica.

- Resistenza alla temperatura: i connettori elettronici devono resistere alla temperatura di saldatura, PA46 con punto di fusione di 295 ° C è migliore di PA66 e una velocità di cristallizzazione è adatta per i processi di formazione ad alta velocità.

2. Regolazione del processo: compatibilità delle proprietà del materiale con condizioni di stampaggio a iniezione

Classificazione della liquidità:

- Materiali a bassa viscosità (ad es. PP): adatto a componenti di stampaggio di materie plastiche a parete sottile, le porte dello stampo possono essere ridotte di dimensioni.

- Materiali ad alta viscosità (ad es. PET): elevata pressione di iniezione, ampiamente applicate a componenti di precisione come lo stampaggio a iniezione di ingranaggi.

Controllo del restringimento:

Le materie plastiche cristalline come PA e PBT rimduoleranno il tasso del 2% -3% e richiedono una progettazione di compensazione dello stampo per compensare la deformazione, l'accuratezza dello stampaggio in plastica si basa fortemente su ciò che è fondamentale.

3. Bilancio per graduali: richiesta materiale in termini di costo-efficacia e produzione di massa

ABS: equilibrato e completo, ampiamente utilizzato negli involucri per elettrodomestici (15% dell'uso globale di plastica), adatto per la lavorazione personalizzata di piccole e medie dimensioni.

PP: bassa densità (0,9 g/cm), costo unitario inferiore rispetto a materie plastiche ingegneristiche, comunemente utilizzate negli interni delle auto (ad es. Pannelli delle porte).

4. Circostanze eccezionali: una svolta materiale in condizioni di lavoro estreme

- Resistenza chimica: i dispositivi medici richiedono l'accesso al disinfettante. La PPSU ha una forte resistenza all'ossidazione, viscosità di fusione stabile ed è adatto per ambienti di stampaggio in plastica della stanza pulita.

- Biocompatibilità:Penna di insulinaGli ingredienti devono essere testati ISO 10993, non vi è alcun rischio di precipitazioni COC e un basso assorbimento delle acque garantisce la stabilità di conservazione a lungo termine.

5. Materiali e economia circolare

Materiali biobasati:

- Acido polilattico: il ciclo di degradazione è controllato, ma la temperatura di stampaggio a iniezione (170-200 ° C) deve essere ottimizzata per evitare deformarsi e renderlo adatto a beni di consumo rapidi confezionati.

- PHA (poliidrossilalchilato): biodegradabile nell'oceano, ma con bassa resistenza alla fusione, richiede l'aggiunta di un rinforzo in fibra di vetro del 20% per le boe oceaniche.

Ciclo di rigenerazione:

RPET: deve essere essiccato a un contenuto di umidità inferiore allo 0,02%. Il suo tasso di cristallizzazione è lento e la durata di conservazione deve essere estesa per aumentare ilmodanatura di plasticaproduzione.

Influenza dello scarico dello stampo sulla qualità dell'iniezione?

Lo scarico di scarico dello stampo influisce direttamente sull'output e sulle prestazioni del prodotto. Il sistema di scarico ragionevole può ottimizzare il flusso di fusione, ridurre i difetti e migliorare l'efficienza della produzione. I seguenti sono strategie di impatto e ottimizzazione specifiche:

1.DeDuction di gas intrappolati e difetti di combustione

- Durante lo stampaggio a iniezione, il materiale fuso riempie la cavità dello stampo ad alta velocità. Se lo scarico non è liscio, è facile produrre ritenzione di gas, con conseguente combustione superficiale o porosità interna dei prodotti.

- Scarico di scarico delsuperficie di separazioneè la chiave per il design dello stampaggio: ritenzione di scanalature di scarico di 0,02-0,04 mm, abbinate agli spazi vuoti nell'ugello o nel cursore, riduce il rischio di intrappolare l'aria di oltre l'80%.

2. Rafforzare la linea di fusione dell'aspetto

- La linea di fusione è un problema comune nell'iniezione di gate ed è facile produrre difetti di aspetto o debolezza della forza.

- L'ottimizzazione del percorso di scarico può guidare il flusso ordinato del fuso e controllare la posizione della linea di fusione. Ad esempio, in uno stampo per auto di un riflettore del faro, la resa aumenta al 98% regolando la direzione della depressione dello scarico per spostare il filo di saldatura dalla visibile alla superficie invisibile.

3. Warping di prevenzione

- I residui di gas possono causare un raffreddamento locale irregolare, causando la deformazione del prodotto.

- Nel design dello stampaggio di cavità profonda, la struttura di scarico a spirale o a strati di scarico utilizzata per bilanciare la pressione nella cavità e la differenza di difficoltà del tasso di restringimento è controllata entro lo 0,3%.

4. Migliora la levigatezza superficiale

Scarso scarico può causare attrito tra la fusione e l'aria, creando così bara o motivi atomizzati, che influenzano la lucentezza.

Lo stampo a specchio richiede un controllo preciso della profondità della scanalatura di scarico entro 0,01 mm e un sistema di assistenza per ottenere un supersuperficie lisciacon RA ≤0,02μm.

5. Ottimizzare l'efficienza della produzione

- Scarso scarico può prolungare il tempo di isolamento, portando a un tempo di ciclo più lungo.

- La simulazione CAE può ridurre il ciclo di stampaggio di iniezione del 10%-15%. Recentemente, JS ha adottato uno scarico multiplo in un pannello per gli elettrodomesticiProgetto di muffa, raggiungendo un aumento del 20% della capacità di produzione giornaliera.

Quali sono gli standard di design per la profondità della scanalatura di scarico dello stampo?

Di seguito sono riportati punti di progettazione e requisiti specifici, nonché condizioni di applicazione effettive e tipi di modanature in plastica:

1. Intervallo di profondità della base e modifica del materiale

| Tipo di materiale | Gamma di profondità di scanalatura di scarico | Punti salienti del design |

| Plastica universale (ABS/PP) | 0,02-0,04 mm | Evitare il trabocco di fusione e adattarsi alla pressione convenzionale di stampaggio dell'iniezione. |

| Plastica ad alta viscosità (PC/POM) | 0,04-0,06 mm | Compensazione per la resistenza al flusso di materiali ad alta viscosità. |

| Plastica trasparente (PMMA) | 0,01-0,03 mm | Impedire alle tracce di scarico di influenzare le prestazioni ottiche. |

2. Parametro e correlazione della struttura

| Condizioni di processo | Regolazione della profondità della scanalatura di scarico | Strategia di adattamento allo stampaggio in plastica |

| Stampaggio ad alta pressione (> 100 MPA) | Approfondimento a 0,05-0,08 mm | Cooperare con il sistema di flusso di calore per ridurre il rischio di gas intrappolato. |

| Time di tenuta lungo (> 10 secondi) | Ridurre a 0,02-0,03 mm | Evita il riflusso del gas, causando segni di restringimento. |

| Materiali rinforzati in fibra (ad es. Pa+GF) | 0,01-0,02 mm | Impedire alla fibra di vetro di intasare il passaggio di scarico. |

3. Direzione di innovazione e controllo di qualità

| Obiettivi di controllo di qualità | Standard di profondità della scanalatura di scarico | Metodi di test | Caso di ottimizzazione di JS |

| Prevenzione della combustione (difetti di superficie) | ≥0,03 mm | Analisi del flusso+test di rugosità superficiale. | Il tasso di combustione dello stampo a conchiglia del telefono cellulare è stato ridotto dal 5% allo 0,5% approfondendo la scanalatura di scarico (0,04 mm). |

| Migliorare la levigatezza superficiale | ≤0,02 mm | Strumento di misurazione+ispezione visiva. | Lo stampo di lenti ottici utilizza la scanalatura di scarico incisa laser (0,015 mm) con RA ≤0,02 μm. |

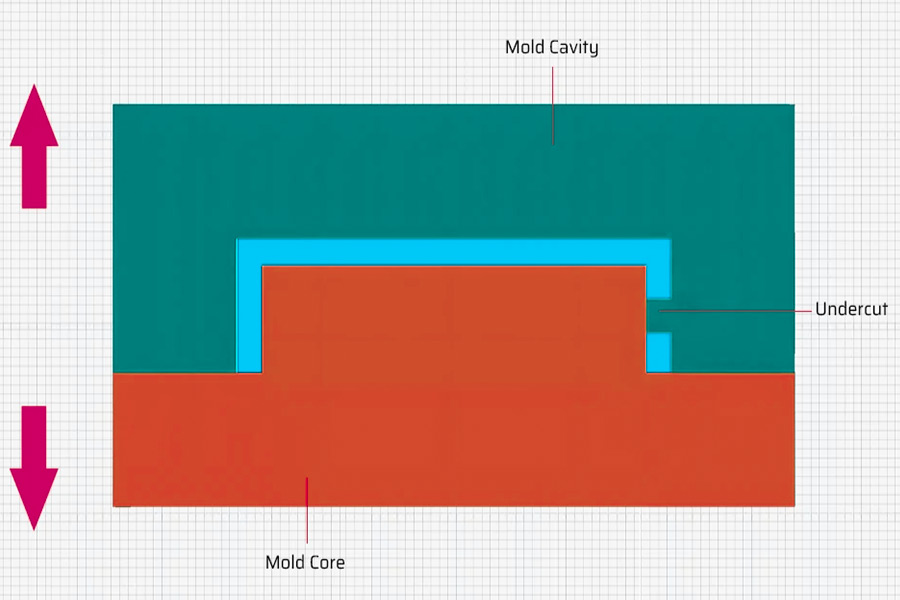

Come demicare la struttura della fibbia invertita durante la progettazione di parti stampate a iniezione?

1. Slider Demoulding Technology

Usiamo un perno di guida in pendenza per spostare il cursore in modo da raggiungere la demoulding laterale. Utilizza un meccanismo di collegamento meccanico per consentire ai prodotti con sottosquadri di essere facilmente demoliti dallo stampo. L'angolo del perno della guida in pendenza deve essere mantenuto tra 5-15 ° dagli ingegneri. Tale gamma di angoli può garantire che l'intero processo di demoulding sia affidabile e fluido.

In applicazione pratica, abbiamo riscontrato problemi di demoluggio permodanatura in silicone. Per risolvere questo problema, abbiamo spruzzato un sottile strato di rivestimento PTFE sulla superficie del cursore. Il materiale può ridurre con successo l'adesione del silicone. Prendendo l'esempio del caso che abbiamo sviluppato per un cliente medico, progettando un sistema di più cursori che lavorano insieme in sincronizzazione tra loro, la forza di Demoulding è stata infine ridotta di quasi un terzo.

2. Tecnologia di demoulding dell'espulso a slittamento

Utilizziamo un'asta di espulsione inclinata in combinazione con un sistema PIN di espulsione per completare il demoulding. Il meccanismo rilascia la struttura sottosquadro dallo stampo attraverso un'azione di inclinazione. I progettisti devono definire l'angolo dell'eiettore inclinato in base alle caratteristiche del materiale. Ad esempio, quando si tratta di prodotti elastici come il silicone, si consiglia di utilizzare un angolo di espulsione inclinata di più di 7°, che ha l'effetto di non allungare il prodotto durante il demoulding.

Nella produzione effettiva di stampaggio a iniezione, abbiamo sviluppato una soluzione di espulsione inclinata segmentata perMateriali TPUcon elevata elasticità. Il miglioramento riduce la distanza in movimento quando si demoli a soli 2 mm. Ad esempio, con lo stampo per bottoni in silicone automobilistico che abbiamo sviluppato, dopo aver applicato questo sistema di demoulding di espulsore inclinabile, anche piccole e precise strutture possono essere demorizzate perfettamente.

3. Tecnologia di demoulding assistita con idraulica

Il meccanismo di movimento esterno dello stampo è guidato dal sistema idraulico. È particolarmente adatto per la lavorazione di prodotti di struttura di grandi dimensioni o di cavità profonda. Il cilindro idraulico viene utilizzato come fonte di alimentazione e ha la capacità di fornire una forza di demoulding stabile.

Nel design, due cilindri idraulici sono in genere progettati per lavorare insieme in modo che le forze di demoulding su entrambi i lati dello stampo possano essere completamente sincronizzate. Abbiamo implementato questo sistema su un accessorio per auto specifico. Il funzionamento coordinato dei due cilindri rende l'intero processo di demaulding più stabile e affidabile, in tal modo eliminando il problema della deformazione del prodotto.

4. Tecnologia di demoulding per spillo

Prendiamo un meccanismo a perno flettente per eliminare il problema di demoluggio delle strutture poco profonde. All'apertura dello stampo, il perno di piegatura si piegherà come una leva per trascinare il componente sottosquadro dal prodotto. Al fine di evitare che il materiale di gomma morbida aderisce al perno di flessione, spruzzeremo il rivestimento antigelo in teflon sulflessionesuperficie del pin.

Nella pratica di produzione, abbiamo progettato particolarmente uno stampo di guarnizione al silicone elettrico con perno di piegatura del sistema di ripristino della molla. In diversi round di prova di prova, abbiamo stabilito che la regolazione dell'angolo del perno di flessione ridurrebbe significativamente la resistenza di demotolo. Infine, con questo piano di aggiornamento, c'è una maggiore efficienza del 20% nella produzione.

5.Ol-Mold Hot Cald Dimolding Technology

Applichiamo una lama di calore che taglia la connessione del prodotto al corridore direttamente nello stampo. Il sistema richiede un controllo accurato della temperatura della lama, di solito impostata tra 200 e 300 ℃. A bassa temperatura, non taglierà, mentre ad alta temperatura, brucerà prontamente il materiale.

Ad esempio, quando abbiamo realizzato lo stampo della cinghia di orologio in silicone, abbiamo usato questa tecnologia di taglio a caldo con un robot per assorbire i pezzi. Rispetto alle tecnologie tradizionali, questo sistema non ha bisogno della seguente fase di taglio e risparmia direttamente il 15% del costo di produzione.

Quali sono i requisiti per il rinforzo del layout delle costole durante la progettazione di parti stampate a iniezione?

1.Ratio di spessore della parete allo spessore di rinforzo

- I tendini rinforzati sono in genere 0,5-0,7 volte più spessi rispetto alla parete del prodotto per evitare segni di restringimento o raffreddamento irregolare a causa di improvvisi cambiamenti nello spessore della parete.

- Adattamenti di stampaggio in materie plastiche: in componenti a parete sottile (ad es. Involini elettronici), lo spessore delle costole deve essere più sottile (ad esempio, 0,3-0,4 mm) per impedire una resistenza eccessiva aflusso di fusione.

2. Direzione e logistica.

- Abbinamento del flusso: il rinforzo dovrebbe essere disposto lungo la direzione del flusso della massa fusa di iniezione per ridurre la resistenza al flusso ed evitare la ritenzione del gas.

- In strutture complesse, come i cruscotti automobilistici, le costole si formano 45 ° rispetto alle piste, bilanciando l'efficienza di riempimento e la resistenza strutturale.

3.Spacing e progettazione di dissipazione del calore

- Standard di spaziatura: le barre di acciaio devono essere distanziate due volte più spesse per garantire un raffreddamento uniforme e prevenire la deformazione di surriscaldamento locale.

- Funzionamento specifico: in componenti di stampaggio in plastica ad alta precisione come connettori, spaziatura delle costole troppo piccole porterà a uno scarso scarico da dado, che deve essere ottimizzato attraverso la simulazione CAE.

4.Root angolo di demolizione

- Requisito della pendenza: la radice della striscia di rinforzo deve essere progettata con una pendenza di deformazione di ≥0,5 ° per evitare di danneggiare il prodotto durante la demolding.

- Adattamento del processo: le radici delle costole di profonditàComponenti della cavità(come le fodere per gli elettrodomestici) devono adottare una pendenza graduale per prevenire il blocco dello scarico dello stampo.

5. Evitare la concentrazione di stress

- Transizione d'angolo arrotondata: angolo R ≥0,3 mm nelle articolazioni di armani per ridurre la concentrazione di stress e migliorare la resistenza alla fatica.

- CONDIZIONE: utilizzando le maniglie degli strumenti di stampaggio in materie plastiche, le costole senza angoli arrotondati sono soggette a crack a causa dello stress da assemblaggio e l'ottimizzazione di JS per estendere la durata della vita del 50%.

Perché scegliere JS per elaborare parti stampate a iniezione?

1.ultra-ad alta garanzia di precisione

± 0,005 mm tolleranze, controllo di precisione del diametro del filo dei capelli, garantiscono che lo stampaggio a iniezione soddisfi completamente i requisiti di montaggio e riducono i successivi costi di manutenzione.

2. Capacità di consegna rapida

Leader del settore 1-2 settimane Consegna rapida, per aiutarti a iniziare sul mercato, in particolare per gli ordini di emergenza.

3. Soluzioni materiali complete

Coprendo più di 50materie plastiche speciali(come PA66, POM, PC, ecc.), Sono disponibili opzioni personalizzabili da materiali convenzionali a materiali resistenti alla temperatura/ corrosione per soddisfare i requisiti di diverse aree.

4. Ottimizzazione dei posti di ottimizzazione Black Technology

Il processo originale riduce i costi di produzione del 20% e può aiutarti a ottenere una qualità più elevata dello stesso budget attraverso la pianificazione intelligente e il miglioramento dell'utilizzo dei materiali.

5.ProfessionaleEscort in tutto ilTotaleprocesso

I nostri ingegneri esperti di 20 anni forniscono un servizio maturo completo dall'ottimizzazione del design al debug di muffe. L'elevata complessità del tasso di rendimento delle parti strutturali è superiore al 95%, accorciando significativamente il ciclo di ricerca e sviluppo.

Riepilogo

Lo stampaggio a iniezione non è solo un'applicazione della pratica della scienza dei materiali, ma è anche profondamente la combinazione di ingegneria dei macchinari di precisione e digitalizzazione.JS Precision ManufacturingPrende ± 0,005 mm la tolleranza di lavorazione come punto centrale, combina profondamente il concetto di stampaggio con la tecnologia di produzione intelligente e costruisce un database di materiali e matrice di processo automatizzati.

Entro 20 anni dall'accrescimento tecnologico, abbiamo supportato più di 300 aziende per trascendere le barriere di progettazione e saltare la loro strada da concetto alla produzione di volume.

Disclaimer

I contenuti di questa pagina sono solo a scopo informativo.Serie JSNon ci sono dichiarazioni o garanzie, espresse o implicite, per quanto riguarda l'accuratezza, la completezza o la validità delle informazioni. Non si dovrebbe dedurre che un fornitore o un produttore di terze parti fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di lavorazione del materiale o lavorazione attraverso la rete Longsheng. È la responsabilità dell'acquirenteRichiedi la citazione delle partiIdentificare i requisiti specifici per queste sezioni.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Abbiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo sull'alta precisioneMACCHING CNC,Produzione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia, ISO 9001: 2015 certificato. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di una produzione di piccoli volumi o personalizzazione su larga scala, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSCiò significa efficienza di selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:www.cncprotolabs.com

FAQ

1. Il processo di stampaggio di infizione funziona in che modo?

Lo stampaggio a iniezione scioglie la plastica in una forma fusa, la inserisce in uno stampo di precisione ad alta pressione e si congela e si solidifica. Lo stampo viene aperto per rimuovere la parte finita. È ampiamente applicato nei campi automobilistici, elettronici, medici e altri.

2.Come posizionare la migliore posizione del gate?

La migliore posizione del gate deve trovare un compromesso tra bilanciamento del flusso di fusione, restringimento, qualità dell'aspetto ed efficienza di scarico. Di solito è selezionato allo spessore massimo della parete o distante dalla superficie del gruppo chiave, integrato dall'analisi e dall'ottimizzazione del flusso dello stampo.

3. Quali sono le conseguenze del cattivo angolo di demolizione?

L'angolo di deformazione insufficiente porterà a attacchi al prodotto, danni alla superficie, deviazione dimensionale e aumento dei costi di riparazione. JS può rimuovere completamente tali difetti attraverso l'ottimizzazione del design dello stampo di precisione.

4. Quali sono i segni della pressione di iniezione inadeguata?

La pressione di iniezione inadeguata porterà a un riempimento incompleto del prodotto, della superficie ruvida e delle linee di saldatura altamente visibili, che ridurranno la forza e la qualità dell'aspetto delle parti stampate a iniezione.