Sottoposto a migliaia di cicli ad alta temperatura e alta pressione, lo stesso stampo continua a "stampare" gli stessi componenti in plastica più e più volte, a una velocità di diverse parti al minuto. La vita moderna non può essere concepita senza questo processo produttivo, eppure una domanda fondamentale persiste nella mente di tutti gli sviluppatori di prodotti: quanti componenti produrrà il mio stampo a iniezione ?

Questa non è la promessa di un mago, ma la vera soluzione nata dalla sinergia tra scienza dei materiali, ingegneria di precisione ed economia.

Questo libro risponde a questa domanda critica con i fondamenti della progettazione degli stampi e le applicazioni concrete, per fornirti una comprensione completa delle forze trainanti che determinano la vita degli stampi e per prendere decisioni informate.

Riepilogo delle risposte chiave

| Tipo di stampo | Durata prevista (muffe) | Applicazioni tipiche | Caratteristiche principali e fattori di costo |

| Stampi prototipo | 1.000-5.000 cicli | Verifica del progetto, test commerciali su piccola scala | Alluminio o acciaio dolce con sistemi di raffreddamento economici e design leggero per costi più bassi e consegne più rapide. |

| Stampi per produzione di massa (base) | 50.000-100.000 cicli | Per elettronica di consumo, elettrodomestici, ecc. | Acciaio pretemprato di qualità media (ad esempio P20), canali di raffreddamento standard e sistemi a canale caldo convenzionali. |

| Stampi ad alta produzione (ad alte prestazioni) | 500.000-1.000.000+ cicli | Per componenti automobilistici e dispositivi medici di alta gamma. | Acciaio inossidabile di alta qualità/acciaio temprato (ad esempio H13), processo di tempra completo, raffreddamento sofisticato, ugelli caldi di alta qualità e rivestimenti. |

| Stampi per la vita estrema | 1.000.000-2.000.000+ cicli | Per articoli di grandi volumi come tappi di bottiglia e imballaggi. | Acciaio speciale resistente all'usura (ad esempio S136), cavità bimetalliche, raffreddamento ottimizzato e un programma completo di manutenzione preventiva. |

Perché leggere questo manuale? JS svela i segreti della vita delle muffe

Quando si scelgono stampi per articoli di diverse quantità di produzione, ci si chiede a quali linee guida attenersi. È qui che entra in gioco la collaborazione con un partner esperto.

JS ha acquisito una preziosa esperienza pratica con gli stampi a iniezione, casi di successo che spaziano dalle applicazioni di stampi in alluminio per la prototipazione, agli stampi in acciaio P20 per la produzione in serie su ordinazione, fino ai complessi requisiti di produzione di stampaggio a iniezione personalizzato dei settori medico e automobilistico.

Abbiamo aiutato i clienti del settore elettronico a risolvere problemi di microusura negli stampi per connettori di precisione, progettato sistemi di iniezione per produttori di componenti automobilistici con un volume di produzione di 300.000 unità e stampi speciali resistenti alla corrosione per materiali di imballaggio alimentari corrosivi.

Questo manuale è un resoconto sintetico della nostra esperienza su centinaia di progetti, e ogni suggerimento è tratto dalla produzione effettiva. È una guida affidabile e può aiutare a prevenire i tipici errori di progettazione degli stampi .

JS offre soluzioni di stampi a iniezione personalizzati e specifici per ogni settore, in base alle esigenze di diversi settori. Dalla valutazione delle esigenze fino al follow-up post-produzione, il nostro team di professionisti offre un supporto completo in ogni fase, aiutandovi a scegliere lo stampo giusto ed evitare errori.

Anatomia della muffa: alla scoperta del "gene della longevità" che determinerà la durata della vita

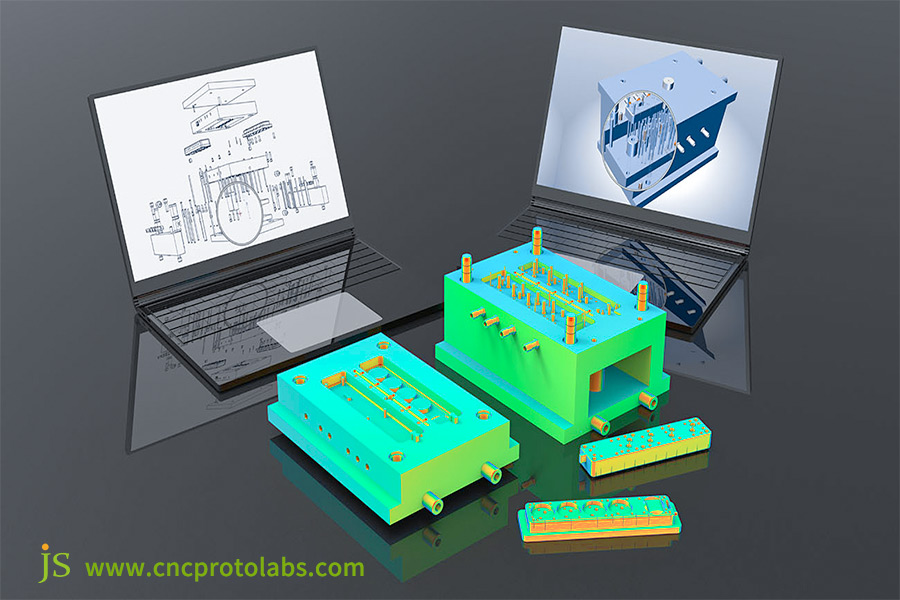

Per capire quanti pezzi produrrà uno stampo, è necessario prima comprenderne l'anatomia. Le prestazioni dei suoi numerosi sistemi fondamentali sono direttamente responsabili della sua durata.

Definizione di base: demolizione dei sistemi principali dello stampo

Dividiamo gli stampi a iniezione in quattro sistemi principali e la salute di ciascun sistema principale influisce direttamente sulla durata complessiva dello stampo:

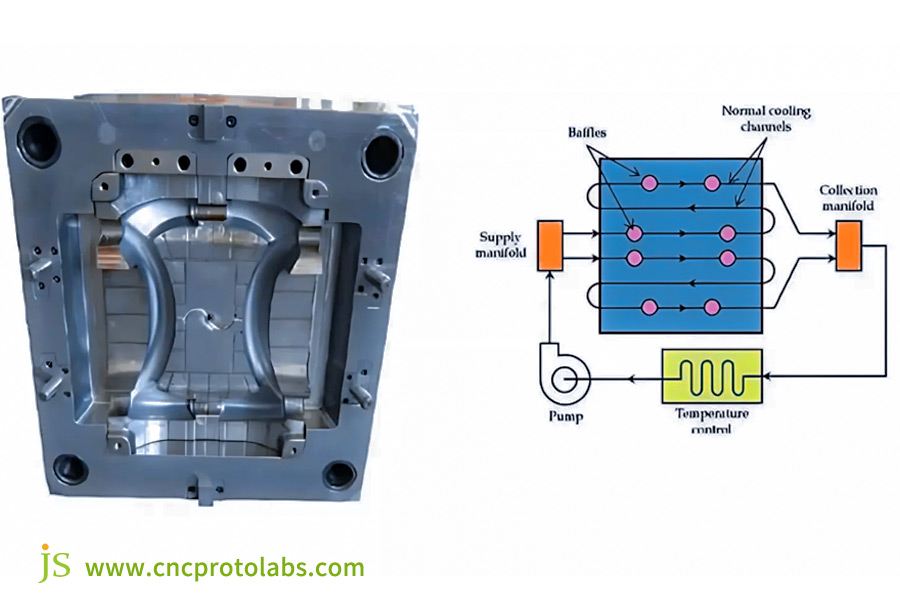

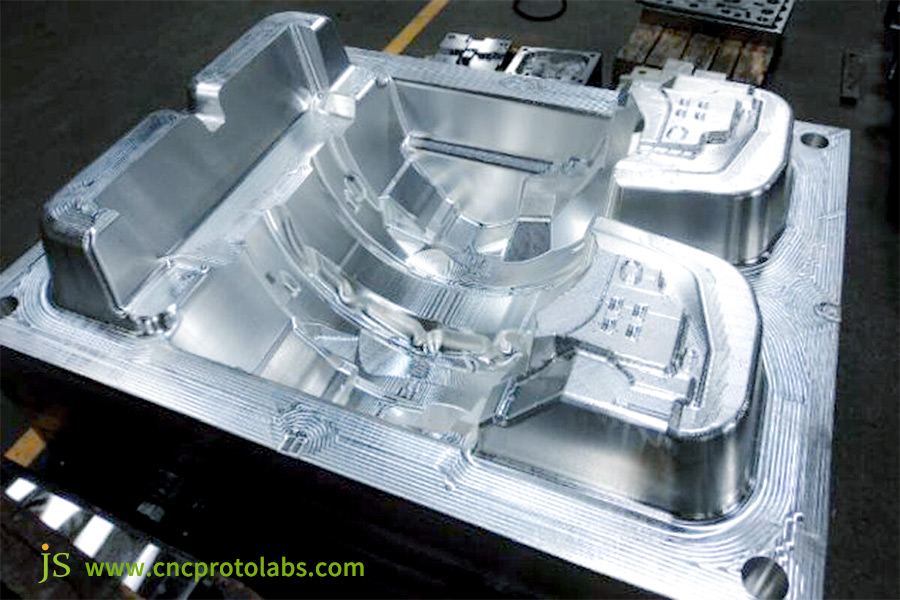

- Sistema di cavità:influisce direttamente sulla forma del pezzo ed è il sistema più soggetto a usura. Ad esempio, nella produzione di pezzi rinforzati con fibra di vetro, la superficie della cavità si graffia facilmente. Soprattutto negli stampi multi-cavità , l'usura di tutte le cavità deve essere uniforme, altrimenti alcune parti risultano fuori tolleranza dimensionale. Il design deve essere realizzato in modo che i canali di colata trasferiscano la massa fusa in modo uniforme per evitare un'usura eccessiva localizzata.

- Sistema di colata:viene utilizzato per trasferire la plastica fusa. Una progettazione inadeguata del canale di colata può causare un aumento della pressione e accelerare l'usura dello stampo.

- Sistema di raffreddamento:controlla la temperatura dello stampo. Un raffreddamento non uniforme può causare affaticamento termico e ridurre la durata dello stampo.

- Sistema di espulsione:espelle il pezzo stampato. La stabilità dello stampo si basa sull'accoppiamento tra il perno di espulsione e la piastra dello stampo.

Conoscere questi sistemi ti consentirà di individuare in anticipo potenziali problemi relativi allo stampaggio a iniezione.

Il design decide il futuro: tre fattori primari dell'ingegneria di sistema che dominano la durata dello stampo

La maggior parte delle persone crede che la durata di vita di uno stampo sia definita in fase di produzione, ma in realtà la maggior parte di essa è già definita nel disegno di progetto. Una buona progettazione è il fondamento per estendere la durata di vita di uno stampo, e i tre principali elementi di ingegneria di sistema sono particolarmente cruciali.

Filosofia del design

Una buona progettazione soddisferà i requisiti dei componenti e ridurrà l'usura e la fatica, costituendo la base per la durata di vita dello stampo.

Sistema di ventilazione

Lo sfiato nella direzione di deterioramento può causare l'intrappolamento di gas all'interno della cavità dello stampo, causando un temporaneo accumulo di pressione e una maggiore usura. JS calcola correttamente le dimensioni della scanalatura di sfiato in base al materiale plastico .

Per i componenti stampati a iniezione di alloggiamenti elettronici a pareti sottili, la profondità della scanalatura di sfiato è controllata a 0,01-0,02 mm e la larghezza della scanalatura di sfiato a 5-8 mm. Ciò impedisce la fuoriuscita del materiale fuso e consente uno sfiato ad alta velocità, riducendo gli urti in cavità. Ciò mantiene la fluttuazione della pressione in cavità al 5%, riducendo ulteriormente il rischio di usura.

Tolleranza e adattamento

Una distanza insufficiente tra il perno di espulsione e la piastra dello stampo, o tra il nucleo e la cavità, causerà sbavature o grippaggi del pezzo. Garantiamo tolleranze ristrette, entro 0,005 mm , per garantire un accoppiamento preciso, fondamentale nella creazione di componenti ad alta precisione nella produzione di stampaggio a iniezione personalizzata.

Standardizzazione e intercambiabilità

L'utilizzo di componenti standard consente una semplice sostituzione quando sono usurati, senza dover riparare lo stampo, prolungando la durata dello stampo a iniezione.

Scegliendo i servizi di produzione interna di stampaggio a iniezione personalizzato di JS, garantiamo la progettazione di stampi di qualità, conformi agli standard del settore. I nostri ingegneri ottimizzeranno ogni sistema in termini di durata utile, per realizzare stampi più resistenti.

Matrice decisionale: cinque fattori che influenzano la durata della muffa

Dopo aver acquisito conoscenze sulla struttura e sui punti chiave della progettazione dello stampo, è fondamentale acquisire conoscenze sui fattori che influenzano direttamente la durata dello stampo. La matrice decisionale riportata di seguito può aiutarvi a identificare istintivamente l'importanza di ciascun fattore.

Fattori che influenzano la durata della muffa

| Fattori influenzanti | Livello di impatto | Manifestazioni ed esempi specifici |

| Materiale dello stampo | ★★★★★ | Stampi in alluminio <10.000 pezzi, stampi in acciaio P20 100.000-500.000 pezzi, stampi in acciaio H13 > 1.000.000 pezzi, acciaio S136 per PPS in fibra di vetro. |

| Materiale della parte | ★★★★☆ | Bassa usura per la plastica non rinforzata (PP), elevata usura per la plastica in fibra di vetro (PA66 in fibra di vetro) e corrosione delle cavità per il PVC. |

| Parametri del processo di produzione | ★★★☆☆ | La fatica termica dovuta ad alte temperature e la deformazione dovuta a troppa pressione sono parametri tipici che allungano la durata dello stampo del 10%-20%. |

| Frequenza e metodo di manutenzione | ★★★☆☆ | Minore usura grazie alla manutenzione settimanale e alla lubrificazione mensile; la negligenza riduce la durata dello stampo di oltre il 30%. |

| Difficoltà parziale | ★★☆☆☆ | Le parti multicavità e quelle con cavità profonde sono piene di punti deboli e hanno una durata dello stampo inferiore del 15%-25%. |

Priorità a cinque fattori nella scelta dell'iniezione nel mondo reale

Quando si progettano gli stampi, bisogna dare priorità ai fattori ad alto impatto in termini di volume di produzione e natura del pezzo.

- Quando si scelgono stampi in alluminio per produzioni in piccoli volumi (<10.000 unità), dare priorità all'utilizzo di un materiale per i pezzi non corrosivo e non rinforzato.

- Per la produzione in serie di parti semplici (10.000-100.000) e parti normali, utilizzare stampi in alluminio anodizzato duro, con durezza superiore a HV300 e durata superiore del 50% rispetto agli stampi in alluminio generici e quindi più adatti alla produzione in serie di parti standard stampate a iniezione .

- Nella scelta degli stampi in acciaio per la produzione in serie di parti (>500.000), è opportuno mantenere una routine di manutenzione ordinaria. Ciò consente di ottimizzare al meglio la durata dello stampo.

Con una matrice e un programma di priorità, è semplice identificare i fattori chiave in base al materiale del componente e al volume di produzione.

JS fornisce preventivi trasparenti per lo stampaggio a iniezione con costi aperti, sviluppando soluzioni convenienti tenendo conto di cinque fattori e priorità chiave per consentire trasparenza su dove viene speso ciascun costo ed eliminare gli sprechi.

Indumenti invisibili: come le muffe invecchiano indipendentemente dall'usura

Quando si parla di usura degli stampi, la maggior parte delle persone pensa automaticamente all'usura superficiale, ma ci sono altri "killer invisibili" che riducono la durata degli stampi a iniezione e che spesso vengono trascurati.

Tre fattori di perdita spesso trascurati

1. Corrosione:

Nel processo di produzione di prodotti anticorrosivi come PVC e PPS, o attraverso l'uso di materie plastiche con additivi a base di cloro, le alte temperature creano gas corrosivi che corrodono e dilatano la superficie della cavità dello stampo. Ad esempio, nella produzione di componenti stampati a iniezione in PVC, la durata dello stampo si dimezza se non viene eseguito un trattamento anticorrosivo.

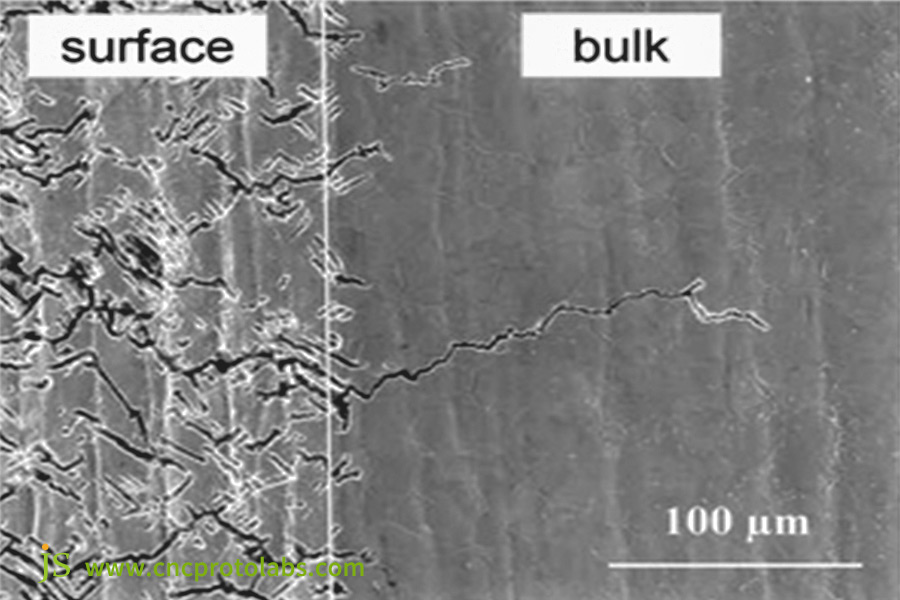

2. Fatica termica:

Il riscaldamento e il raffreddamento ripetuti dello stampo possono generare stress interno e, se questa situazione persiste a lungo, possono verificarsi "cricche da fatica termica". Durante la produzione di materiali ad alta temperatura come PC e PA66, la cavità dello stampo varia tra 220-280 °C e la temperatura ambiente. Dopo 50.000 pezzi possono comparire microcricche. Se non trattate, le cricche si estendono fino a oltre 0,1 mm, creando graffi sul prodotto.

3. Deformazione plastica:

Temperature dello stampo superiori a quelle ottimali o pressioni superiori al limite di snervamento dell'acciaio provocano una deformazione permanente della cavità. Ad esempio, un raffreddamento inadeguato durante la produzione di componenti con pareti spesse può causare il rigonfiamento della cavità.

Per i servizi di stampaggio a iniezione online , JS è il vostro punto di riferimento. Testiamo accuratamente l'usura dei materiali dei componenti prima che vengano prodotti e applichiamo trattamenti anticorrosione e anti-fatica termica in anticipo per garantire la durata degli stampi.

La lotta per la durata: come trovare l'equilibrio ottimale tra investimento in stampi e costo unitario

Quando si sceglie uno stampo, ci si chiede se sia più economico o più durevole. Il segreto sta nel trovare il giusto equilibrio tra costo dello stampo e costo unitario.

Creazione di un modello matematico del costo totale di proprietà (TCO)

Consigliamo ai clienti di utilizzare la seguente formula per calcolare il costo totale di proprietà (TCO):

- TCO = (costo di ammortamento dello stampo / volume di produzione totale) + costo unitario del materiale + costo unitario di lavorazione + (costo di manutenzione / volume di produzione totale).

La formula fornisce una buona rappresentazione delle spese a lungo termine. Ad esempio, uno stampo in acciaio P20 da 10.000 dollari produce 100.000 pezzi, ammortizzati a un costo di 0,10 dollari per pezzo, con un costo di manutenzione di 800 dollari ogni 20.000 pezzi. Uno stampo in acciaio S136 da 18.000 dollari produce 1,5 milioni di pezzi, ammortizzati a un costo di 0,012 dollari per pezzo e con un costo di manutenzione di soli 1.200 dollari ogni 100.000 pezzi.

È necessario per il calcolo del prezzo dello stampaggio a iniezione.

Raccomandazioni per la selezione dello stampo per vari volumi di produzione

| Volume di produzione totale previsto | Tipo di stampo consigliato | Benefici |

| <10.000 pezzi | Stampo prototipo (stampo in alluminio) | Basso costo (circa 3.000-5.000 USD), tempi di ciclo rapidi e ideale per la prototipazione o la produzione di prova in piccoli lotti. |

| 100.000-500.000 pezzi | Stampo di produzione (acciaio P20) | Costo moderato (circa 8.000-15.000 USD), durata prolungata che soddisfa i requisiti della produzione di massa e rapporto qualità-prezzo elevato. |

| >1.000.000 di pezzi | Stampo ad alte prestazioni (acciaio H13/S136) | Durata elevata (oltre 1.000.000 di pezzi), bassi costi di manutenzione e costo unitario a lungo termine più basso. |

Nel calcolo, non bisogna considerare solo il costo iniziale: bisogna considerare anche i costi di manutenzione e di fermo macchina, soprattutto quando si selezionano stampi ad alta precisione per la produzione di stampaggio a iniezione personalizzata.

Caso reale: una decisione da un milione di dollari per la vita - Medical Connectors Life Decision

Requisiti originali del cliente

Una startup medica ha sviluppato un connettore monouso per linea di infusione. Il componente doveva soddisfare i requisiti di certificazione di biocompatibilità e di levigatezza della parete interna (Ra≤0,8μm). Si trattava di un pezzo di produzione ad alta precisione, realizzato tramite stampaggio a iniezione su misura, con una resa al primo ordine di circa 500.000 pezzi.

Il cliente riteneva che gli stampi in acciaio P20 (circa $ 12.000) avrebbero consentito di risparmiare $ 6.000 rispetto agli stampi in acciaio S136 (circa $ 18.000) e che 500.000 pezzi non rappresentassero una produzione elevata, pertanto ha chiesto di utilizzare l'acciaio P20.

Analisi e avviso di rischio di JS

JS Precision Manufacturing ha analizzato il materiale del componente, ovvero PPS rinforzato con fibra di vetro al 30%. La fibra di vetro taglierebbe la cavità ad alte temperature ed è corrosiva. Attraverso i test, abbiamo scoperto che la durata dell'acciaio P20 in queste condizioni di lavoro può essere inferiore a 100.000 pezzi, mentre l'acciaio S136 può arrivare fino a 1,5 milioni di pezzi dopo la cromatura.

Abbiamo avvisato il cliente innumerevoli volte che l'acciaio P20 avrebbe prodotto prodotti di bassa qualità, ma il cliente si è ostinatamente rifiutato di apportare modifiche.

La persistenza del cliente e i suoi risultati:

La qualità dello stampo era accettabile fino a 50.000 pezzi prima della produzione in serie. Tuttavia, si sono verificati graffi da corrosione sulla cavità durante la produzione di 80.000 pezzi. Le sbavature del prodotto erano fuori tolleranza e la levigatezza delle pareti interne era inferiore agli standard, costringendo il cliente a interrompere la produzione.

Il cliente ha pagato 8.000 dollari per la riparazione dello stampo e 80.000 dollari per danni liquidati e costi di produzione temporanei per gli ordini in ritardo. La perdita è stata di gran lunga superiore al risparmio sui costi e il lancio del prodotto è stato ritardato di 2 mesi.

Soluzione finale

Il cliente ha accettato la soluzione JS e ha investito 18.000 dollari per produrre uno stampo cromato in acciaio S136. Il nuovo stampo ha prodotto oltre 1,5 milioni di componenti stampati a iniezione di qualità in modo continuativo, con un tasso di successo migliorato dal 92% al 99,5% e costi di manutenzione ridotti del 60%.

Questo caso è diventato una tipica lezione di "falso risparmio" e allo stesso tempo ha aiutato il cliente a comprendere che la scelta dello stampo deve tenere conto delle esigenze a lungo termine.

Nel caso di esigenze di produzione di stampaggio a iniezione personalizzato nel settore medico, JS può fornire competenze professionali nella selezione dei materiali per evitare perdite dovute a una scelta errata dello stampo e garantire una produzione più efficiente.

Domande frequenti

D1: Come posso sapere se la mia muffa sta per raggiungere la fine del suo ciclo di vita?

Ci sono quattro indicazioni principali:

- La presenza ricorrente di bagliori sul pezzo, anche quando i parametri della macchina per stampaggio a iniezione vengono reimpostati, indica un gioco eccessivo.

- Una ridotta stabilità dimensionale e ripetute misurazioni fuori tolleranza indicano usura della cavità.

- Crepe superficiali persistenti che non possono essere lucidate.

- La manutenzione ripetuta per tornare alla produzione indica l'invecchiamento dei componenti principali.

D2: Gli stampi in alluminio possono davvero produrre solo poche centinaia di pezzi?

Non necessariamente. Se si utilizza uno stampo in alluminio ben progettato, dotato di un sistema di raffreddamento e scarico efficace, per produrre plastiche non rinforzate e non corrosive, e ben lavorato, si potranno facilmente produrre decine di migliaia o centinaia di migliaia di pezzi stampati a iniezione di qualità. L'unica limitazione riguarda l'usura del metallo tenero e la resistenza alla fatica termica.

D3: La durata della muffa può essere estesa indefinitamente tramite una manutenzione successiva?

No. Le riparazioni per aumentare la durata sono temporanee. La saldatura e la lucidatura possono alterare le sollecitazioni interne. La durata di uno stampo dipende dal ciclo di fatica del componente più debole. Ogni componente ha teoricamente un limite. Quando più componenti si avvicinano ai propri limiti, le riparazioni non possono ripristinarne le prestazioni. La sostituzione dello stampo dovrà essere valutata in base alle esigenze della produzione di stampaggio a iniezione personalizzata.

D4: Cosa devo fornire per ottenere una consulenza e un preventivo adeguati sullo stampo?

Sono richiesti tre dati:

- Un modello 3D del pezzo (file STEP o IGS) per valutare la forma e la complessità del pezzo.

- Materiale della parte target: materiali diversi influenzano la scelta dello stampo.

- Volume di produzione annuo e totale stimato. JS calcolerà il costo totale di proprietà (TCO), invierà un preventivo per lo stampaggio a iniezione e consiglierà una soluzione.

Riepilogo

L'esistenza di uno stampo a iniezione è un delicato equilibrio tra precisione, durata e costo. Comprendere la scienza che lo sostiene renderà tutte le vostre scelte più oculate, rendendo i vostri prodotti estremamente competitivi sul mercato.

Non lasciate che il vostro sogno di un prodotto da un milione di unità venga rovinato da una selezione di stampi da diecimila unità. JS vanta anni di esperienza nei servizi di stampaggio a iniezione online. Che si tratti di produzione pilota in piccoli lotti o di produzione su larga scala, offriamo soluzioni professionali e prezzi di stampaggio a iniezione aperti per aiutarvi a risparmiare sul costo totale di proprietà e migliorare la stabilità della produzione.

Chiama oggi stesso gli esperti di stampi di JS per ottenere un piano di ottimizzazione della durata e dei costi dello stampo in base al volume di produzione, ai materiali e alle esigenze qualitative del tuo prodotto. Affidati ai nostri calcoli professionali per garantire il successo della tua produzione in serie.

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi JS Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete Jusheng. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra JS

JS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli JS Technology : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com