La generazione di ingranaggi rappresenta la tecnologia fondamentale per la moderna produzione di ingranaggi ad alta precisione .

Si pensi all'enorme sistema di trasmissione di un camion minerario per carichi pesanti, in cui gli ingranaggi conici a spirale sopportano carichi di centinaia di tonnellate, o ai minuscoli ingranaggi planetari di un braccio robotico medico di precisione, che garantiscono movimenti accurati al livello del micrometro : entrambi potrebbero benissimo derivare dallo stesso processo di produzione fondamentale.

Non si tratta di un caso, ma piuttosto del fascino stesso della tecnologia Gear Generating. Oggigiorno, rappresenta la tecnologia più diffusa per la lavorazione degli ingranaggi e rappresenta un ingranaggio ad alta precisione e alte prestazioni.

Di seguito verrà fornita una spiegazione dettagliata dei principi, dei passaggi e degli scenari applicabili di questo processo; verranno inoltre presentati i servizi e i casi di studio di JS Precision per aiutarti a padroneggiare la chiave per realizzare ingranaggi e trovare la soluzione di produzione di ingranaggi più adatta alle tue esigenze.

Riepilogo delle risposte principali

| Dimensioni di confronto | I migliori tipi di ingranaggi per la generazione di ingranaggi | Principali vantaggi dei processi di generazione degli ingranaggi | Servizi a valore aggiunto di JS Precision |

| Principio di elaborazione | Ingranaggi cilindrici evolventi, ingranaggi elicoidali, ingranaggi a spina di pesce. | Metodo di generazione continua , che simula l'ingranamento degli ingranaggi con elevata precisione e buona finitura superficiale dei denti. | Simulazione integrata CAD/CAM per un'elaborazione ottimale. |

| Efficienza e flessibilità | Profili dei denti complessi, tra cui ingranaggi conici a spirale e ingranaggi cicloidali. | Un unico utensile può lavorare denti di ingranaggi dello stesso modulo ma con numeri diversi, con cambio rapido. | Supporta una produzione flessibile, da piccoli a grandi lotti. |

| Precisione e prestazioni | Ingranaggi che richiedono elevati requisiti in termini di rumorosità, efficienza e durata. | Profilo dei denti preciso, trasmissione fluida, area di contatto ideale, bassa rumorosità. | Fornisce il servizio di rettifica degli ingranaggi come lavorazione finale per ottenere la massima precisione. |

| Capacità personalizzate | Ingranaggi conici a spirale e ingranaggi con dentatura non standard. | Il profilo del dente è modificabile tramite programmazione ed è ideale per applicazioni speciali. | Un unico punto di riferimento per la produzione di ingranaggi, dalla consulenza progettuale al trattamento termico e alla rettifica. |

JS Precision: generazione di ingranaggi ottimizzata dall'esperienza nella lavorazione di precisione

Con oltre 15 anni di esperienza pratica nel campo della lavorazione degli ingranaggi, JS Precision si occupa dell'ottimizzazione degli ingranaggi. Il punto di forza del nostro processo di generazione degli ingranaggi. Serviamo clienti in molti settori, come l'aerospaziale, i dispositivi medicali e l'ingegneria elettromeccanica di fascia alta.

Ad esempio, abbiamo prodotto ingranaggi di precisione di piccolo modulo da 0,5 mm per un produttore di dispositivi medici utilizzando un rigoroso processo di generazione di ingranaggi per raggiungere un tasso di resa del prodotto del 99,8%. Abbiamo anche lavorato ingranaggi elicoidali di precisione con unClasse AGMA 13 per un'azienda elettromeccanica di fascia alta che richiede velocità estrema e bassa rumorosità.

Non solo conosciamo le caratteristiche di lavorazione dei vari ingranaggi, ma abbiamo anche implementato un set completo di sistemi di controllo qualità . Dall'importazione del modello CAD all'ispezione finale del prodotto, ogni fase è supervisionata da ingegneri professionisti.

Ad esempio, quando si affronta la deformazione dovuta al trattamento termico, attraverso il nostro processo proprietario, la variazione normale comune degli ingranaggi potrebbe essere controllata a ≤8μm, un risultato difficilmente raggiungibile da molti concorrenti .

La seguente guida è un riassunto della nostra pluriennale esperienza nella lavorazione e nella generazione di ingranaggi. I suoi contenuti sono autentici e affidabili e forniscono riferimenti tecnici pratici.

Se la vostra azienda sta riscontrando problemi come una precisione insufficiente degli ingranaggi o una bassa efficienza di lavorazione, non esitate a contattare JS Precision. Descrivete il vostro scenario applicativo e i requisiti di precisione: potremo effettuare una valutazione preliminare per stabilire se la tecnologia Gear Generating è adatta alle vostre esigenze, offrendovi consulenza tecnica gratuita.

Cos'è la generazione di ingranaggi? Un processo moderno che va oltre il taglio tradizionale

Nella lavorazione degli ingranaggi, la generazione degli ingranaggi è un metodo molto efficace e altamente preciso, ed è una delle tecnologie chiave che rispondono alla domanda su come realizzare gli ingranaggi .

La sua filosofia di base è quella di "generare" un profilo del dente accurato attraverso un movimento di accoppiamento simulato tra l'utensile da taglio e il pezzo grezzo dell'ingranaggio. Il concetto di base di "movimento che crea forma" è fondamentalmente diverso da un metodo di profilatura convenzionale.

La lavorazione tradizionale dei profili copia direttamente la forma dell'utensile da taglio per ricavare il profilo del dente, e la precisione del profilo del dente lavorato è influenzata dall'errore di forma dell'utensile . La generazione degli ingranaggi è diversa perché può consentire al profilo del dente di formarsi gradualmente attraverso il movimento continuo di accoppiamento tra l'utensile da taglio (come una fresa) e il pezzo grezzo.

Per esigenze di precisione, il profilo del dente può essere generato tramite il movimento coordinato della fresa e del pezzo grezzo durante la lavorazione di ingranaggi elicoidali.

Questo esclusivo principio di lavorazione è il motivo per cui la generazione di ingranaggi è diventata la tecnologia dominante nella moderna produzione di ingranaggi ad alta efficienza. In particolare, non solo garantisce un'elevata precisione del profilo del dente, ma si adatta anche alla lavorazione di ingranaggi con un numero variabile di denti, svolgendo un ruolo importante nella lavorazione degli ingranaggi.

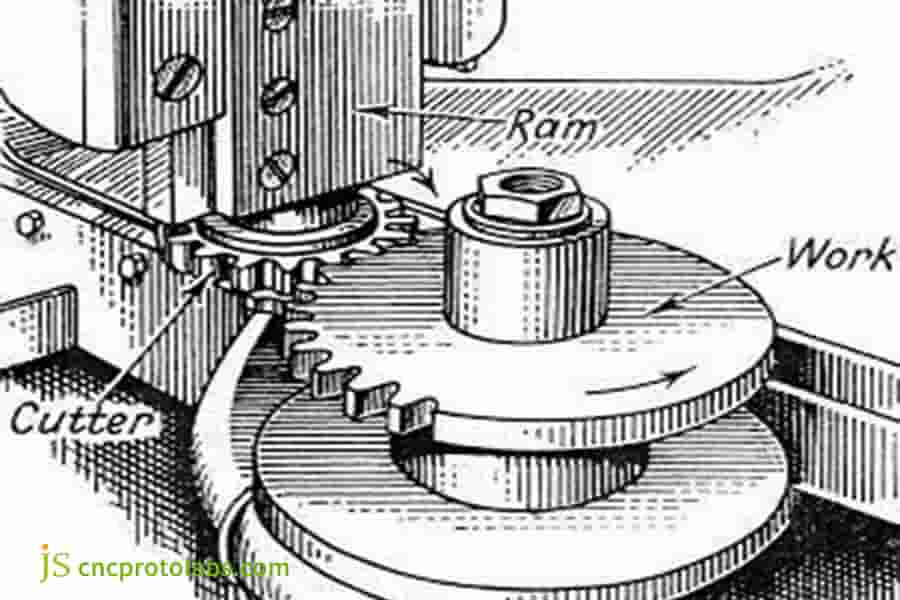

Figura 1: Il metodo di generazione degli ingranaggi sfrutta il movimento relativo specifico tra l'ingranaggio del pezzo in lavorazione e l'utensile durante il processo di lavorazione.

Generazione di ingranaggi e formatura di ingranaggi: in cosa differiscono?

La generazione e la deformazione degli ingranaggi sono i metodi di lavorazione più comuni nella lavorazione degli ingranaggi. Sono molto diversi sia nel principio che nella precisione, come elencato nella tabella seguente.

| Elementi di confronto | Generazione di ingranaggi (metodo di generazione) | Formatura degli ingranaggi (metodo di formatura) |

| Principio di lavorazione | Il profilo del dente viene generato in base al movimento di accoppiamento simulato tra l'utensile e il pezzo in lavorazione. | Il profilo del dente copia direttamente la forma dell'utensile durante la lavorazione. |

| Continuità di taglio | Taglio continuo, elevata efficienza di lavorazione. | Taglio intermittente, efficienza di lavorazione relativamente bassa. |

| Grado di precisione | Elevata precisione, a partire dal livello AGMA 12 e oltre. | La precisione è limitata, solitamente fino al livello AGMA 10. |

| Flessibilità degli strumenti | Buona flessibilità: un solo utensile può lavorare ingranaggi dello stesso modulo ma con un numero diverso di denti. | Forte specializzazione degli utensili: un dato tipo di ingranaggio deve essere lavorato utilizzando uno specifico utensile. |

| Casi applicabili | Ingranaggi ad alta precisione e complessità , come ingranaggi aerospaziali e ingranaggi per strumenti di precisione. | Ingranaggi standard con requisiti bassi o grandi quantità, come gli ingranaggi cilindrici utilizzati nei macchinari generici. |

La scelta effettiva tra la generazione di ingranaggi e la formatura di ingranaggi dipende dallo scenario applicativo dell'ingranaggio, dai requisiti di precisione e dal volume di produzione.

Se non sei sicuro che la generazione e la deformazione degli ingranaggi siano più adatte ai tuoi ingranaggi, carica semplicemente i disegni del tuo ingranaggio. Un tecnico di JS Precision ti suggerirà il metodo di lavorazione migliore in base ai dettagli del disegno e alle tue effettive esigenze, in modo da evitare sprechi causati da una selezione inadeguata.

Processo di generazione degli ingranaggi: quali sono i passaggi fondamentali?

Il processo di generazione degli ingranaggi è un processo molto rigoroso e complesso. Ogni fase della generazione degli ingranaggi influenza direttamente la precisione e la qualità finali dell'ingranaggio. In JS Precision, suddividiamo il processo di generazione degli ingranaggi in tre fasi chiave per garantire che ogni ingranaggio soddisfi i requisiti.

Fase uno: progettazione e programmazione

Questo è il punto di partenza esatto del processo di generazione degli ingranaggi.

Importiamo il modello CAD dell'ingranaggio fornito dal cliente, analizziamo e confermiamo parametri chiave come il profilo del dente, il modulo e il numero di denti, quindi utilizziamo un software CAM professionale per scrivere il programma di lavorazione e simulare il percorso dell'utensile con ripetute regolazioni dei parametri per evitare interferenze, garantendo un'accuratezza del percorso accurata.

Fase due: impostazione e serraggio della macchina utensile

La precisione delle macchine utensili e degli utensili determina direttamente la stabilità della lavorazione.

Verrà selezionata una macchina CNC per la lavorazione degli ingranaggi ad alta precisione, con alcuni parametri di velocità del mandrino e velocità di avanzamento calibrati. Per il serraggio, verranno utilizzati utensili speciali per il fissaggio del pezzo grezzo, tenendo conto della coassialità e della perpendicolarità per ridurre al minimo le vibrazioni di lavorazione.

Fase tre: generazione del taglio e ispezione online

Questa sarà la fase che sposterà l'utensile e il pezzo lungo la traiettoria preimpostata per "generare" il profilo del dente.

Un sistema di misurazione online verrà attivato durante la lavorazione per monitorare in tempo reale la precisione del profilo del dente e gli indicatori di deviazione del passo. Se i dati superano la tolleranza, il sistema si arresterà automaticamente. Gli ingegneri analizzeranno e regoleranno i parametri.

Desideri che i tuoi ingranaggi vengano lavorati tramite un processo di generazione standardizzato? Inviaci le tue esigenze di lavorazione degli ingranaggi e JS Precision creerà per te un piano dettagliato del processo di generazione degli ingranaggi, dalla progettazione alla programmazione fino all'ispezione finale, trasparente e tracciabile, consentendo una chiara comprensione dei progressi e della qualità di ogni fase del processo.

Per quale tipo di ingranaggi è più vantaggioso il processo di generazione degli ingranaggi?

Non tutti i tipi di ingranaggi possono essere lavorati con il processo di generazione degli ingranaggi. Tra coloro che ne traggono vantaggio ci sono i seguenti, perché la generazione degli ingranaggi risolve direttamente le loro sfide di lavorazione:

Ingranaggi elicoidali e vite senza fine ad alta precisione:

La direzione dei denti e le aree di contatto degli ingranaggi hanno requisiti molto elevati. Attraverso la simulazione dell'ingranamento, Gear Generating controlla con precisione i parametri di direzione dei denti per garantire che l'area di contatto dell'ingranamento sia uniforme, l'usura ridotta e l'efficienza della trasmissione migliorata.

Ingranaggi conici a spirale complessi:

Gli ingranaggi conici a spirale presentano profili dei denti complessi.Gear Generating utilizza macchine utensili e frese specializzate per generare il profilo dei denti con un elevato grado di precisione, spesso costituendo una base per ulteriori servizi personalizzati di generazione di ingranaggi conici a spirale e consentendo un perfetto accoppiamento degli ingranaggi personalizzati.

Ingranaggi di precisione di piccolo modulo:

Ingranaggi di precisione di piccoli moduli sono richiesti nelle apparecchiature per trattamenti medicali e nel settore aerospaziale , dove sono richieste elevata precisione e qualità superficiale . Gear Generating può lavorare ingranaggi con un modulo fino a 0,5 mm, ottenendo una precisione del profilo del dente pari o superiore a AGMA 12 e una rugosità superficiale Ra ≤ 0,4 μm.

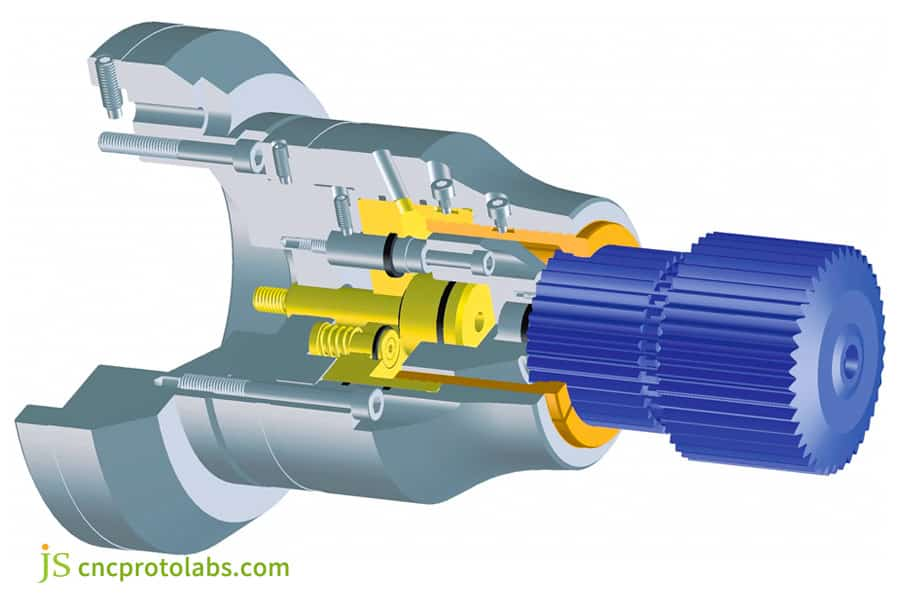

Figura 2: Gli ingranaggi elicoidali hanno denti inclinati rispetto all'asse dell'ingranaggio, formando uno schema elicoidale.

Quando introdurre servizi di rettifica degli ingranaggi per migliorare le prestazioni finali?

I servizi di rettifica degli ingranaggi rappresentano un importante processo di finitura nella produzione di ingranaggi. Sebbene non siano obbligatori per tutti gli ingranaggi, nei seguenti scenari l'introduzione di servizi di rettifica può migliorarne significativamente le prestazioni finali.

Quando è richiesta una durezza superficiale del dente estremamente elevata: quando gli ingranaggi richiedono cementazione e tempra a HRC 58-62, dopo il trattamento termico, la superficie del dente si deformerà e diventerà ruvida. L'introduzione di servizi di rettifica degli ingranaggi può eliminare la deformazione , ridurre la rugosità e garantire precisione e resistenza degli ingranaggi.

Applicazione di altissima precisione con grado AGMA 12 e superiore: i processi di rettifica degli ingranaggi convenzionali possono controllare la precisione a circa il grado AGMA 12. Per una precisione ancora maggiore, è necessario introdurre servizi di rettifica degli ingranaggi per la correzione degli errori di passo e del profilo dei denti, per migliorare il livello di precisione fino al grado AGMA 13 o addirittura superiore.

In ambienti estremi: quando gli ingranaggi vengono utilizzati in condizioni di alta velocità, carichi pesanti e bassa rumorosità, i servizi di rettifica degli ingranaggi potrebbero alterare la topografia della superficie dei denti per ridurre l'impatto e il rumore durante l'accoppiamento, migliorando la resistenza all'usura e la capacità di carico, garantendo così la stabilità durante il funzionamento .

Figura 3: La rettifica degli ingranaggi è adatta ad applicazioni con requisiti estremamente elevati di durezza superficiale dei denti, gradi di altissima precisione e ambienti estremi.

Soluzioni fattibili e ottimizzazione dei costi per la produzione di ingranaggi in piccoli lotti

Nella produzione di ingranaggi, la produzione di piccoli lotti (come campioni di ricerca e sviluppo, prototipi, approvvigionamento di pezzi di ricambio, ecc.) si scontra spesso con i problemi di costi elevati e tempi di consegna lunghi. La tecnologia di generazione di ingranaggi è la scelta ideale per la produzione di piccoli lotti di ingranaggi.

I requisiti fondamentali della produzione di ingranaggi in piccoli lotti sono la riduzione dei costi e la riduzione dei tempi di consegna . Nella formatura convenzionale degli ingranaggi, ogni dente richiede utensili da taglio personalizzati, il che comporta costi elevati e un ciclo di produzione che può protrarsi per 1-2 settimane. con una spesa sproporzionatamente elevata per gli utensili.

Questa tecnologia elimina la necessità di utensili da taglio dedicati. Richiede solo la programmazione e la regolazione dei parametri per lavorare ingranaggi con moduli simili ma con diverso numero di denti, riducendo notevolmente i costi di attrezzaggio.

Inoltre, la tecnologia Gear Generating vanta un'elevata efficienza di elaborazione, consentendo di completare rapidamente la produzione di piccoli lotti.

Prendendo come esempio 10-50 ingranaggi elicoidali con modulo di 1,5 mm, dalla programmazione al prodotto finito ci vogliono solo 3-5 giorni, molto più velocemente dei tradizionali 7-10 giorni. Inoltre, JS Precision ottimizza la pianificazione della produzione per ridurre i tempi di attesa e accorciare ulteriormente il ciclo di consegna.

Come ottenere servizi personalizzati di generazione di ingranaggi conici a spirale per applicazioni speciali?

I servizi di generazione di ingranaggi conici a spirale personalizzati sono progettati per la lavorazione di ingranaggi conici a spirale in scenari applicativi speciali, che richiedono precisione e prestazioni di accoppiamento estremamente elevate. Per ottenere questo servizio, è necessario seguire quattro rigorosi passaggi , in cui JS Precision fornirà supporto professionale.

1. Analisi dei requisiti:

Verrà discusso con voi in dettaglio lo scenario applicativo dell'ingranaggio conico a spirale personalizzato, inclusi: carico, velocità, spazio di installazione, temperatura di esercizio, ecc. Tali parametri sono direttamente correlati alla selezione del materiale dell'ingranaggio e alla progettazione del profilo dei denti .

2. Progettazione collaborativa:

Dopo aver compreso le vostre esigenze, gli ingegneri di JS Precision realizzeranno una progettazione preliminare basata sui parametri e collaboreranno con voi all'ottimizzazione del profilo dei denti , consigliando una struttura in base alle condizioni di carico e ottimizzando le dimensioni degli ingranaggi in base allo spazio di installazione.

3. Produzione di precisione:

Dopo la conferma, trasformiamo il progetto in ingranaggi finiti utilizzando macchine avanzate per la fresatura e la rettifica di ingranaggi conici a spirale. Per generare il profilo del dente, impieghiamo un processo di generazione degli ingranaggi. Eseguiamo un controllo rigoroso di ogni fase di lavorazione per garantire la massima precisione: ad esempio, la deviazione del passo dei denti non deve superare ± 5 μm durante la fresatura.

4.Test e verifica:

Dopo la lavorazione, l'ingranaggio conico a spirale personalizzato viene sottoposto a test approfonditi, che comprendono la verifica della precisione del profilo dei denti, il rilevamento degli errori di direzione dei denti e la verifica delle prestazioni di accoppiamento per garantire un accoppiamento perfetto degli ingranaggi di accoppiamento.

Se la tua applicazione speciale richiede servizi personalizzati di generazione di ingranaggi conici a spirale , informa JS Precision delle tue esigenze specifiche. Metteremo quindi in contatto un ingegnere esperto con te per collaborare e fornirti servizi personalizzati durante l'intero processo, a partire dall'analisi dei requisiti fino ai test e alla verifica, assicurandoti di ricevere ingranaggi conici a spirale che soddisfano le tue esigenze.

Caso di studio: miglioramento dell'efficienza del 30%: la nascita di un riduttore attuatore elettromeccanico di fascia alta

Contesto del caso

Un'azienda aerospaziale sta attualmente sviluppando un sistema di controllo di volo fly-by-wire di nuova generazione. Gli attuatori elettromeccanici principali richiedono una densità di potenza estremamente elevata : coppia di uscita continua ≥800 Nm in uno spazio di diametro φ120 mm, livello di rumorosità inferiore a 70 dB e una vita utile di progetto superiore a 100.000 cicli.

Tali requisiti non possono essere soddisfatti dai tradizionali processi di lavorazione degli ingranaggi, pertanto l'azienda si è rivolta a JS Precision per ricevere assistenza.

Sfide

- Limitazioni di spazio: l'interasse è limitato da una trasmissione a ingranaggi elicoidali a tre stadi; il modulo dell'ingranaggio deve essere progettato con precisione entro 1,5 mm. Per questo motivo, i metodi di lavorazione tradizionali non possono garantire la precisione del profilo del dente.

- Requisiti prestazionali rigorosi: le superfici dei denti devono essere cementate e temprate a HRC 58-62, la deformazione dovuta al trattamento termico deve essere controllata entro i micrometri, altrimenti l'ingranamento sarà compromesso.

- Controllo del rumore: l'equilibrio dinamico degli ingranaggi e la precisione del profilo dei denti sono molto importanti per la soppressione del rumore ad alte velocità (ad esempio, velocità di ingresso 6000 giri/min).

Soluzione di precisione JS

1. Generazione di precisione: la generazione di ingranaggi utilizza una combinazione di processi di dentatura e rasatura CNC per la generazione del profilo dell'ingranaggio. In questo modo, la precisione del profilo di un ingranaggio è controllata in modo stabile presso AGMA 12.

2. Controllo della deformazione: utilizzando una catena di processi di trattamento termico proprietaria, il pretrattamento riduce lo stress interno del materiale, seguito dal rinvenimento a bassa temperatura e dal trattamento di invecchiamento dopo la tempra che controlla la variazione normale comune degli ingranaggi a ≤8μm.

3. Rettifica finale: i servizi di rettifica degli ingranaggi utilizzati come processo di lavorazione finale rimodellano con precisione la superficie dell'ingranaggio , migliorandone la precisione fino a raggiungere AGMA 13, con una rugosità superficiale di Ra ≤ 0,4 μm.

I nostri risultati

Per dimostrare visivamente i risultati, ecco un confronto degli indicatori chiave di prestazione:

| Indicatori di prestazione | Variazione normale comune | Risultati di precisione JS | Importo del miglioramento |

| Efficienza della trasmissione | - | 97% - Miglioramento rispetto alla soluzione originale | 30% |

| Livello di rumore | ≤70 dB | 65 dB | Riduzione di 5 dB |

| Durata dei cicli | ≥ 100 000 cicli | ≥ 200 000 cicli | Miglioramento del 100% |

| Rugosità superficiale dell'ingranaggio | - | Ra≤0,4μm | - |

| Variazione normale comune | ≤10μm | ≤8μm | Riduzione del 20% |

Questo cambio migliora drasticamente l'efficienza della trasmissione, riducendo così il consumo energetico e il calore generato dal sistema. Anche il livello di rumorosità è migliore del previsto, soddisfacendo i requisiti di bassa rumorosità, e la sua durata è ben oltre le aspettative. Ora, questo attuatore elettromeccanico ha superato l'approvazione ed è in produzione di massa.

Figura 4: riduttore per attuatore elettromeccanico

Come collaborare con JS Precision per ottenere gli ingranaggi ideali?

Collaborare con JS Precision per la produzione di ingranaggi e ottenere ingranaggi perfetti richiede solo quattro semplici passaggi. Offriamo un servizio professionale in ogni fase per garantire una collaborazione fluida ed efficiente.

Passaggio 1: fornisci i tuoi requisiti

È necessario fornire disegni degli ingranaggi che includano dati su profilo dei denti, modulo, numero di denti, grado di precisione, ecc., condizioni applicative relative a carico, velocità, temperatura di esercizio e requisiti dei materiali. Per gli ingranaggi conici a spirale personalizzati, è necessario fornire anche i parametri degli ingranaggi di accoppiamento e le dimensioni dello spazio di montaggio.

Fase 2: Soluzione tecnica e preventivo

Effettueremo un'analisi tecnica delle vostre esigenze e proporremo una soluzione tecnica, che includerà la selezione del processo di produzione degli ingranaggi, il flusso di lavorazione e le misure di controllo qualità. Forniremo un preventivo in dollari USA in base alle specifiche dell'ingranaggio, alla quantità e alla complessità del processo, elencando tutti i costi.

Fase 3: Conferma e inserimento nel processo di produzione di precisione

Se la soluzione è stata confermata dal preventivo, inizieremo immediatamente la programmazione della produzione e daremo avvio al processo di fabbricazione degli ingranaggi firmando un contratto. Verranno forniti regolarmente aggiornamenti sullo stato di avanzamento della produzione e sarà possibile concordare una visita al processo produttivo.

Fase 4: usufruisci di servizi di tracciamento e consegna di qualità completa

Effettueremo un'ispezione completa su ogni attrezzo. Dopo la qualificazione, spediremo tramite il servizio logistico designato e forniremo un rapporto di ispezione. Forniremo supporto tecnico tempestivo una volta riscontrati problemi durante l'uso.

Che tu abbia bisogno di ingranaggi standard o di servizi personalizzati per la generazione di ingranaggi conici a spirale, chiama subito la hotline di assistenza di JS Precision e organizzeremo un team di professionisti che ti assisterà dalla comunicazione delle esigenze alla consegna finale, offrendoti una protezione completa durante tutto il processo e semplificandoti l'ottenimento dell'ingranaggio ideale.

Domande frequenti

D1: Quali sono i principali vantaggi della tecnologia di generazione degli ingranaggi?

I vantaggi della tecnologia di generazione degli ingranaggi includono elevata precisione (fino al livello AGMA 12 o superiore), buona qualità superficiale dei denti ed elevata flessibilità produttiva. Ogni utensile può lavorare un ingranaggio con lo stesso modulo ma un numero diverso di denti, il che lo rende adatto alla produzione di ingranaggi di alta qualità in lotti da piccoli a medi.

D2: La generazione di ingranaggi è la stessa cosa della dentatura?

La dentatura a creatore è il metodo più comune ed efficiente nella produzione di ingranaggi, principalmente per la lavorazione di ingranaggi cilindrici esterni e viti senza fine. Inoltre, è il metodo di lavorazione ad alta precisione più utilizzato nella lavorazione degli ingranaggi.

D3: Quando si ricorre alla formatura-sagomatura degli ingranaggi o alla brocciatura?

La formatura degli ingranaggi è applicabile e più economica quando si lavorano ingranaggi interni o corone dentate, o per grandi lotti di ingranaggi standard dove i requisiti di precisione possono essere leggermente inferiori. Un esempio potrebbe essere per i gradi AGMA inferiori, come 10 e inferiori.

D4: Gli ingranaggi devono essere sempre rettificati?

No, ma per gli ingranaggi che presentano un'elevata durezza dopo la tempra, come HRC 58-62, o per gli ingranaggi che richiedono un'altissima precisione AGMA 10 e superiore, i servizi di rettifica degli ingranaggi sono uno dei processi chiave per garantire le prestazioni finali degli ingranaggi.

D5: Qual è il modulo di ingranaggio minimo che puoi elaborare?

Le nostre apparecchiature sono in grado di lavorare in modo affidabile ingranaggi di precisione di dimensioni pari a moduli da 0,5 mm ; sono progettate per la produzione di ingranaggi nel settore dei dispositivi medici o aerospaziale e soddisfano tutte le esigenze di microtrasmissione.

D6: Qual è il ciclo di progettazione per gli ingranaggi conici a spirale personalizzati?

In genere, il ciclo di progettazione di un ingranaggio conico a spirale personalizzato richiede da 1 a 3 settimane , e comprende l'analisi dei requisiti, la progettazione collaborativa, l'analisi della simulazione e la programmazione per garantire la fattibilità della produzione.

D7: Fornite trattamenti termici?

Il servizio completo di lavorazione degli ingranaggi che forniamo include la raccomandazione di fornitori affidabili per il trattamento termico, l'outsourcing ai fornitori e il monitoraggio completo della qualità del processo per garantire che le prestazioni dell'ingranaggio possano soddisfare i requisiti dopo il trattamento termico.

D8: Qual è il tempo medio di consegna dalla richiesta alla consegna?

I tempi di consegna dalla richiesta alla consegna per gli ingranaggi standard sono di 2-4 settimane . Nel caso di ingranaggi personalizzati complessi, come gli ingranaggi conici a spirale, i tempi possono essere molto più lunghi, fino a 4-8 settimane, a seconda della progettazione e della complessità del processo di produzione degli ingranaggi.

Riepilogo

Gli ingranaggi sono il cuore dell'industria, ed è la loro precisione a definire la funzione critica di un sistema di trasmissione completo. Per soluzioni efficaci e precise per la generazione di ingranaggi e per creare un partner affidabile per la lavorazione degli ingranaggi, non cercate oltre: JS Precision è la soluzione ideale.

Che si tratti di una produzione in piccoli lotti di ingranaggi standard o di servizi di generazione di ingranaggi conici a spirale personalizzati per applicazioni speciali , abbiamo la soluzione che fa per te. Contattaci subito per una consulenza tecnica gratuita e un preventivo per far risaltare il tuo prossimo progetto con una trasmissione eccezionale.

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com