Au cours de ces années passées à travailler dans le domaine du moulage basse pression chez JS, j'ai pleinement compris qu'il ne suffit pas de se concentrer uniquement sur l'alliage d'aluminium utilisé pour réaliser une pièce moulée légère, résistante, lisse et esthétique. Derrière cette qualité se cache le fruit d'un travail d'équipe autour de matériaux clés.

L'alliage d'aluminium en fusion constitue le noyau principal. Cependant, pour remplir précisément chaque recoin du moule avec de l'aluminium en fusion, il est indissociable du masselotte en céramique spéciale située en dessous. Celle-ci doit résister aux hautes températures et présenter une excellente compatibilité chimique avec l'aluminium en fusion afin d'éviter toute réaction indésirable.

L'acier à moule résistant aux hautes températures et extrêmement solide utilisé dans notre moule supporte une pression énorme et des températures de plusieurs milliers de degrés, et est utilisé à plusieurs reprises pour garantir la forme et la taille précises de la pièce moulée.

Quand on parle de fonderie, on pense souvent inconsciemment au seul métal. Pourtant, dans le procédé de fonderie basse pression , si l'on ne considère que les alliages d'aluminium, on n'en voit que la surface. La qualité des pièces moulées repose en réalité sur un système complexe composé d'un acier de moule spécial, d'une masselotte en céramique spéciale et d'un alliage d'aluminium spécifique. Chacun de ces éléments est indispensable. Sans eux, une fonderie parfaite est impossible à réaliser.

Résumé de la réponse principale :

| Catégorie de matériaux | Fonction principale | Matériaux courants |

| Alliage moulé | La performance du composant final est déterminée par sa fabrication. | Alliage d'aluminium (A356.0, ZL101), alliage de magnésium (moins fréquemment). |

| Matériau de la matrice | La forme du composant doit résister aux cycles thermiques. | acier pour moules de travail à chaud (H13, SKD61). |

| Matériels d'équipement clés | Assurer le bon fonctionnement du processus. | Céramiques en nitrure de silicium/carbure de silicium (colonne montante), graphite (creuset). |

Cet article répondra à vos questions :

- Dans ce guide, je me concentrerai sur les alliages d'aluminium pour le moulage basse pression.

- Et expliquez le caractère critique des matériaux du moule et de la colonne montante.

- Enfin, je vais vous montrer, à l'aide d'un cas concret, comment cet ensemble de matériaux fonctionne en étroite collaboration pour créer une pièce performante et fiable.

- Après l'avoir lu, vous comprendrez que les bonnes pièces moulées sont le fruit d'un travail d'équipe entre les matériaux.

Pourquoi faire confiance à ce guide ? Un point de vue complet de l’équipe JS Fonderie et Science des matériaux

Les projets de fonderie que notre entreprise réalise vont bien au-delà des simples devis de fonderie d'aluminium basse pression. L'essentiel est que chaque devis est accompagné d'une étude de faisabilité des matériaux, qui constitue la partie la plus précieuse.

Lors de l'établissement de devis pour la fonderie basse pression d'aluminium, nous prenons en compte non seulement le coût des matériaux, mais analysons également les risques potentiels et les possibilités d'optimisation de la production de pièces en alliage d'aluminium moulées sous basse pression, en nous basant sur de riches bases de données, afin de garantir la précision et la rentabilité des devis.

La société JS possède plus de 15 ans d'expérience dans le domaine du moulage basse pression, avec une spécialisation dans l'optimisation des procédés de moulage basse pression à contre-gravité, et compte des centaines de clients dans le monde entier.

Des années d'expérience m'ont permis d'acquérir une compréhension approfondie de la complexité du choix des matériaux. Par exemple, pour les jantes de voiture, nous utilisons souvent l'acier A356, traité thermiquement T6 ; il est à la fois léger et résistant. En revanche, pour la fabrication d'une culasse de moteur, le choix du matériau et du traitement doit être radicalement différent, car les contraintes, les températures et même les modes de défaillance auxquels la jante et la culasse sont soumises sont totalement différents.

Pour le moule, nous utilisons de l'acier H13 pour le traitement thermique, en contrôlant précisément la température de trempe et la durée du revenu. J'accorde une grande importance à ces aspects, car la durée de vie du moule influe directement sur le coût du produit final pour le client.

Notre véritable expérience :

- Le produit d'un client présentait des impuretés de calcaire dans la pièce moulée, et le taux de réussite oscillait autour de 85 %, ce qui était un véritable casse-tête pour le client.

- Après une analyse approfondie, nous avons constaté que le problème provenait de la colonne montante traditionnelle en fonte, avec laquelle l'aluminium en fusion réagissait. Nous avons donc suggéré de la remplacer par une colonne montante en céramique de nitrure de silicium , résistante aux hautes températures et peu réactive à l'aluminium.

- Finalement, le problème des impuretés a été résolu et le taux de réussite a atteint 99 % ! Ce cas démontre qu’un bon alliage d’aluminium ne suffit pas. L’interaction entre les matériaux est primordiale.

« Comme l'a souligné le professeur Harry Bhadeshia, un ingénieur des matériaux renommé : en ingénierie, la défaillance des matériaux est rarement due à un seul facteur. Elle résulte généralement d'une inadéquation entre les matériaux, les procédés et la conception. »

Figurant parmi les usines de fonderie d'aluminium basse pression les plus réputées du secteur, nous avons obtenu des certifications internationales de systèmes de qualité telles que l'IATF 16949, et tous nos processus suivent des procédures standardisées afin de garantir la qualité stable de chaque lot de produits.

Ce guide est le fruit du travail de notre équipe JS, fruit de son expérience pratique et de ses connaissances en science des matériaux. Il est authentique et fiable. Je souhaite simplement vous faire part des difficultés rencontrées et des solutions éprouvées, afin de vous aider à fabriquer des pièces moulées de haute qualité , plus performantes et plus compétitives.

Le protagoniste apparaît : le partenaire idéal du moulage basse pression d'alliages d'aluminium

Dans les projets de fonderie que je réalise au quotidien, je constate souvent à quel point le procédé de fonderie basse pression et l'alliage d'aluminium forment un duo idéal. La technologie de fonderie basse pression pour alliages d'aluminium est largement utilisée car les caractéristiques de ces alliages sont parfaitement adaptées à ce procédé.

En termes simples, qu'est-ce que le moulage basse pression ?

Il s'agit d'un procédé de moulage sous pression où le métal en fusion est injecté dans la cavité du moule par une faible pression (généralement entre 0,5 et 1,5 bar), réduisant ainsi les défauts tels que la porosité et le retrait, pour obtenir des pièces moulées plus denses et précises. Vous trouverez ci-dessous une explication des raisons pour lesquelles l'alliage d'aluminium est un matériau idéal et des nuances les plus couramment utilisées.

Pourquoi privilégier l'alliage d'aluminium pour le moulage basse pression ?

- Les alliages d'aluminium, en particulier les alliages aluminium-silicium tels que l'A356, possèdent des propriétés de moulage supérieures, offrent une bonne fluidité et remplissent facilement les contours complexes des moules, ce qui est important pour la mise en forme précise dans le moulage à basse pression.

- Il est solide mais léger, avec une densité environ trois fois inférieure à celle de l'acier, tout en présentant une bonne résistance à la traction, ce qui constitue un avantage majeur pour la construction légère dans les industries automobile et aéronautique.

- Enfin, les alliages d'aluminium sont d'excellents conducteurs de corrosion et de chaleur : résistants à l'oxydation et aux attaques chimiques, ils sont également de bons conducteurs thermiques, ce qui en fait un matériau idéal pour la culasse d'un moteur, un radiateur ou le boîtier d'un appareil électronique. Toutes ces propriétés contribuent à rendre le procédé de fonderie basse pression efficace et fiable.

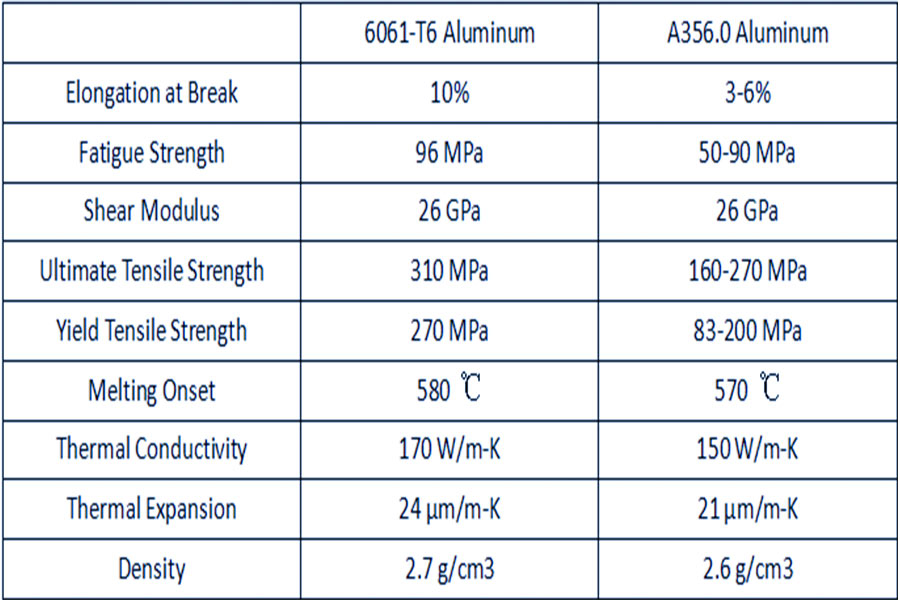

Les nuances d'alliages d'aluminium les plus couramment utilisées :

- A356.0 ou ZL101A : chez JS, nous les utilisons principalement en fonderie basse pression. Cet alliage d’aluminium-silicium-magnésium présente une excellente aptitude au moulage et une étanchéité à l’air élevée. Après un traitement thermique T6, sa résistance et sa ténacité sont améliorées, ce qui le rend particulièrement adapté à la fabrication de roues hautes performances, de bras de suspension ou de composants de moteur .

- AlSi7Mg ou ZL101 : Ces alliages sont largement utilisés dans les normes européennes et présentent des performances similaires à celles de l’A356. Selon les exigences spécifiques du projet, telles qu’une résistance à la traction, un allongement ou une résistance à la chaleur plus élevés, nous utilisons également d’autres nuances d’alliage d’aluminium, mais l’A356 et l’AlSi7Mg représentent plus de 80 % de notre activité quotidienne.

Le moulage sous basse pression d'alliages d'aluminium allie efficacité de procédé et avantages des matériaux pour produire des pièces légères et de haute précision. Si j'étais responsable de ce projet, je commencerais par analyser les besoins du client, puis le contexte d'application, sélectionnerais la nuance d'alliage d'aluminium appropriée (de préférence A356), optimiserais les paramètres de basse pression et garantirais la qualité de la pièce moulée. JS privilégie cette solution performante et vous invite à nous contacter pour discuter de la fabrication de vos pièces en alliage d'aluminium moulées sous basse pression.

Les héros de l'ombre : moules et équipements qui permettent d'atteindre la perfection

Poursuivons notre discussion sur le moulage basse pression de l'aluminium . Cette fois-ci, nous aborderons ces « héros de l'ombre », souvent négligés mais pourtant absolument essentiels : les moules et les équipements. Imaginez que l'alliage d'aluminium soit le protagoniste sur scène, et que le moule et les équipements soient la scène et les projecteurs. Sans eux, aussi talentueux soit-il, le spectacle serait impossible !

Matériau du moule : La durabilité est une dure réalité !

- Défi principal : le moule doit résister de manière répétée à l’ébullition de l’eau contenant de l’aluminium (600-700 °C) et à la pression due au retrait lors du refroidissement. Il ne doit subir aucune déformation ni fissure. Cette exigence de résistance est extrêmement élevée !

- Notre premier choix : l’acier à outils pour travail à chaud, comme le H13 (norme américaine) ou le SKD61 (norme japonaise).

Pourquoi ce type d'acier est-il si résistant ?

Il contient des matériaux tels que le chrome, le molybdène et le vanadium, qui le rendent solide et résistant aux hautes températures, et peut notamment supporter la fatigue causée par des changements répétés de température. Dans notre atelier JS, l'acier H13/SKD61 est l'élément principal dans la fabrication des moules métalliques pour la coulée basse pression.

Tuyau de levage : Le canal central du coulage à basse pression par contre-gravité

Ce tuyau est crucial ! L'aluminium liquide est versé dans le moule en amont par celui-ci. Nous avons des exigences extrêmement élevées à son sujet :

- Propriétés chimiques stables : il ne doit pas réagir avec l’eau d’aluminium, polluer le métal en fusion, et les impuretés présentes dans la pièce moulée seront éliminées.

- Contrôle de la température : L’eau contenue dans l’aluminium ne doit pas refroidir trop vite lorsqu’elle monte dans le tube, sinon elle gèlera avant de remplir le moule.

- Grande durabilité : Il doit résister à l'érosion de l'eau à haute température et aux chocs thermiques, et ne peut pas se casser facilement.

Notre premier choix se porte sur les tubes en céramique de nitrure de silicium (Si₃N₄). Leurs principaux atouts ? Une résistance exceptionnelle à la corrosion, une grande robustesse, une insensibilité à la dilatation et à la contraction thermiques, et une longue durée de vie. Les pièces moulées réalisées avec ce matériau sont d'une qualité optimale. Certes, il existe des solutions plus économiques, comme l'ajout d'un revêtement intérieur aux tubes en fonte ou en acier, mais soyons honnêtes, leur durabilité et leur efficacité anti-pollution restent inférieures à celles des tubes en céramique.

L'une des clés pour comprendre ce qu'est le moulage basse pression est de reconnaître le rôle de la colonne montante dans le moulage basse pression par contre-gravité.

Autres « rôles de soutien clés » qu’il ne faut pas négliger :

- Creuset : récipient servant à faire fondre l’eau d’aluminium. On utilise généralement des creusets en graphite car ils résistent aux hautes températures et l’eau d’aluminium ne réagit pas lorsqu’on y plonge le récipient.

- Agent de démoulage : Il doit être pulvérisé dans le moule avant chaque coulée. Ses principales fonctions sont : premièrement, faciliter le démoulage de la pièce solidifiée ; deuxièmement, former un film protecteur sur la paroi interne du moule afin de réduire les dommages directs causés par l’eau d’aluminium à haute température et d’allonger la durée de vie du moule.

Pour fabriquer des produits stables et de haute qualité par moulage basse pression d'alliage d'aluminium, un bon alliage d'aluminium ne suffit pas. Le choix des matériaux pour chaque élément, comme les moules, les masselottes et les agents de démoulage, influe directement sur la réussite ou l'échec du processus.

Chez JS, nous sommes pleinement conscients de l'importance de ces « héros de l'ombre ». Du choix de l'acier pour moules à l'utilisation de tubes de masselottes en céramique, en passant par le contrôle précis des paramètres de production, nous avons acquis une solide expérience pratique. Si vous avez besoin de pièces en aluminium moulées sous basse pression, n'hésitez pas à nous contacter. Nous vous aiderons à trouver le matériau et le procédé les plus adaptés à vos besoins.

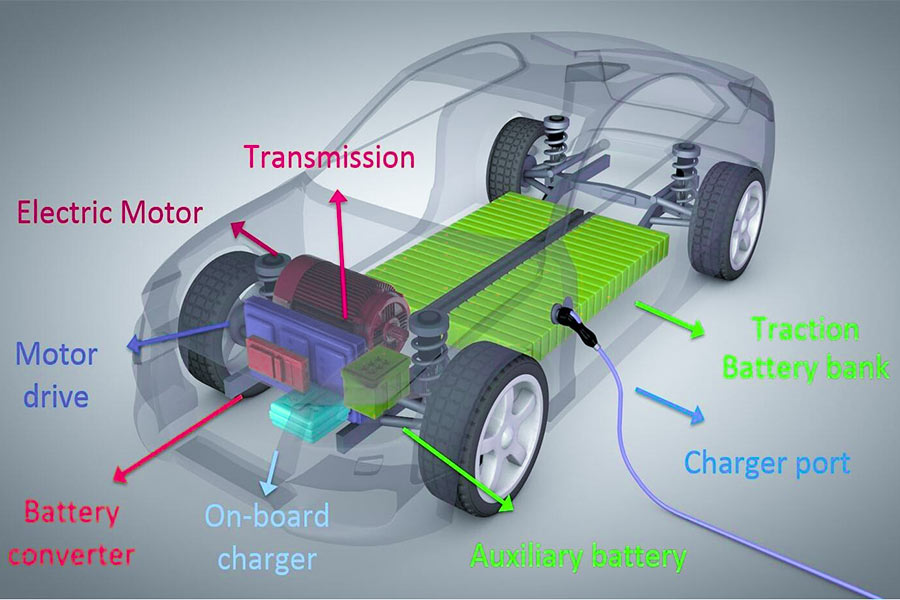

Analyse de cas pratique : Développement d’une plaque de refroidissement de batterie intégrée pour véhicules électriques haut de gamme

Dans le domaine des véhicules électriques, la batterie est essentielle, et son système de refroidissement est la clé de sa durée de vie. Nous avons entrepris un projet ambitieux : développer une plaque de refroidissement de batterie de très grande taille (1,5 mètre de long) dotée de canaux de circulation internes extrêmement complexes (conception en forme de S) pour un constructeur automobile électrique de premier plan. Les exigences fondamentales étaient : une fiabilité absolue et une étanchéité parfaite.

Défi du client : Concevoir une plaque de refroidissement de grande taille et complexe qui ne doit absolument pas fuir.

La solution précédente du client présentait deux problèmes majeurs :

- Solution de soudage traditionnelle : assemblage de plusieurs petits composants par soudage. Cette méthode engendre des centaines de points de fuite potentiels, un risque élevé de défaillance sous l’effet de vibrations prolongées et un poids accru dû à un plus grand nombre de pièces.

- Tentative de moulage sous pression : Limitée par la taille extra-large et les canaux d'écoulement internes complexes, de petits pores se forment facilement lors du remplissage à grande vitesse, ce qui ne permet pas non plus de satisfaire aux exigences strictes d'étanchéité nulle.

La solution de JS : un système complet de matériaux de coulée basse pression

Après analyse, nous avons constaté que la clé du succès réside dans les matériaux et les procédés : il nous faut choisir une combinaison de matériaux et de procédés permettant de réaliser une structure complexe en une seule étape, sans joint apparent. C’est pourquoi nous avons opté pour la technologie de moulage basse pression.

- Alliage de fonderie privilégié : Nous avons utilisé l’alliage d’aluminium A356. Il présente une bonne fluidité, une densité élevée après solidification et permet de remplir parfaitement les canaux d’écoulement complexes. De plus, après le traitement thermique standard T6, il atteint une résistance et une ténacité élevées, ainsi qu’une étanchéité à l’air extrêmement élevée, garantissant ainsi l’absence de fuites.

- Procédé de précision et conception du moule : Le moulage basse pression permet à l’eau d’aluminium de remplir lentement le moule, évitant ainsi les inclusions d’air et reproduisant fidèlement les minuscules canaux d’écoulement. Parallèlement, le moule, réalisé en acier H13 et doté de tubes de refroidissement internes, contrôle avec précision le processus de solidification et prévient efficacement le retrait.

- Équipement clé : Compte tenu des exigences élevées en matière de pureté du circuit de refroidissement, nous utilisons systématiquement des tubes de coulée en céramique de nitrure de silicium sur les machines de coulée basse pression. Ce matériau inerte garantit la pureté de la pièce coulée dès sa fabrication. Le produit final est une pièce en aluminium haute performance obtenue par coulée basse pression .

Avantages comparatifs du procédé de coulée à basse pression :

| Type de processus | Taux de fuite moyen | Réduction du poids (par rapport au soudage traditionnel) | Potentiel d'amélioration de l'efficacité de la production |

| Coulée à basse pression | 0% | ~20% | Élevé (70 % et plus) |

| moulage sous pression | 2,5% | ~10% | Moyen (40%) |

| Soudage traditionnel | 5,0+% | 0% | Faible (20%) |

Source : SAE International, Moulage avancé pour systèmes de refroidissement de véhicules électriques, 2024.

Résultat final : noyau de sécurité léger et hautement fiable

Notre solution a permis d'apporter des améliorations significatives :

- Structure générale : Transformation réussie d'un composant complexe initialement composé de plus de 20 pièces soudées en une seule pièce moulée intégrale, éliminant ainsi le risque de fuite de soudure et améliorant la fiabilité structurelle.

- Vérification d'étanchéité parfaite : Test d'étanchéité à l'hélium le plus rigoureux réussi, garantissant une étanchéité parfaite. Tests de cyclage de pression et de vibration réussis à 100 %, conforme aux normes de sécurité .

- Réduction de poids significative : comparée à la solution de soudage originale du client, notre plaque de refroidissement est 20 % plus légère, contribuant ainsi à améliorer l’efficacité énergétique de l’ensemble du véhicule.

- Amélioration de l'efficacité de la production : Le procédé de moulage monobloc simplifie le processus de production et améliore l'efficacité de la production par rapport au soudage manuel.

Inspiration principale : L’optimisation du système est primordiale

Après avoir mené à bien ce projet, j'ai compris une chose essentielle : le succès du moulage basse pression de l'aluminium ne repose pas sur le hasard, mais sur l'optimisation systématique de trois éléments clés : les alliages de moulage, les moules et l'équipement. Chaque détail doit être parfaitement maîtrisé pour garantir un produit de qualité.

« Si je devais diriger ce projet, je commencerais par analyser en profondeur les besoins du client, puis je mettrais à profit l'expertise de JS en matière de fonderie basse pression pour sélectionner l'alliage d'aluminium A356 le plus adapté et personnaliser le moule H13 afin de garantir un processus optimal. Lors de la phase de test, j'optimiserais le cycle de pression et colmaterais les fuites en amont. JS s'engage à relever les défis complexes grâce à la technologie de fonderie et se réjouit de contribuer au développement de votre plateforme pour véhicules électriques de nouvelle génération. »

FAQ - Réponses à vos questions sur les matériaux de moulage

Question 1 : Quelle est la différence fondamentale entre les matériaux de coulée basse pression et les matériaux de coulée en sable ?

La principale différence entre les deux procédés réside dans le matériau du moule :

- Le moulage basse pression utilise un moule métallique réutilisable, comme l'acier H13 que nous utilisons couramment. Ce moule rigide garantit des dimensions de pièce moulée précises, une surface lisse et un rendement élevé.

- Le moule pour le moulage au sable est jetable ; il s'agit généralement d'un moule en sable composé de sable de quartz et d'un liant. Les moules en sable sont peu coûteux à fabriquer et particulièrement adaptés aux pièces de grande taille et relativement simples. Cependant, comparés aux moules métalliques, la précision et la finition des pièces produites par moulage au sable sont nettement inférieures.

Le choix du procédé et du matériau du moule (métal ou sable) est donc le point de départ essentiel.

Question 2 : Pourquoi le moulage à basse pression n'est-il pas souvent utilisé pour les matériaux en acier ?

- L'élément clé, c'est la température ! La fusion de l'acier nécessite environ 1 500 °C, ce qui est bien supérieur à la température de fusion de l'alliage d'aluminium que nous produisons habituellement (environ 660 °C). Une température aussi élevée met les équipements à rude épreuve.

- L'isolation des fours, des masselottes et notamment des moules métalliques à usage fréquent (comme l'acier H13) est fragile à ces températures élevées, ce qui réduit considérablement leur durée de vie. Leur remplacement sera donc rapide et coûteux.

Le moulage basse pression est donc particulièrement adapté aux alliages légers comme l'aluminium et le magnésium. Son utilisation est la plus appropriée et la plus rentable.

Question 3 : Quelle est la différence entre le moulage sous pression à basse pression et le moulage sous pression à haute pression en matière de choix des matériaux ?

Les méthodes de travail de ces deux procédés sont très différentes, ce qui influe directement sur le choix des matériaux :

Moulage sous pression à haute pression :

- Le procédé est rapide : le métal en fusion est instantanément propulsé dans le moule par haute pression. Nous utilisons souvent des matériaux à bonne fluidité, comme les alliages d'aluminium et de zinc, qui remplissent rapidement tous les recoins du moule.

- Mais le problème se pose aussi ici. Si l'on est trop pressé, il est facile d'emprisonner de l'air et de former de minuscules pores.

- Cela complique la réalisation ultérieure de traitements de renforcement tels que le traitement thermique T6. Sous l'effet de la chaleur, les pores se dilatent, ce qui peut entraîner un gonflement des pièces et les rendre inutilisables.

Coulée à basse pression :

- L'alimentation est lente et régulière, et la pression de l'air permet de pousser le métal en fusion dans le moule de manière constante. Ainsi, le gaz est difficilement aspiré et l'intérieur de la pièce moulée est très dense, quasiment sans porosité.

- Par conséquent, les pièces ainsi fabriquées sont particulièrement adaptées au traitement thermique T6. Après ce traitement, la résistance et la dureté du matériau sont considérablement améliorées.

Résumé

Pour tirer pleinement parti du moulage basse pression, il ne suffit pas d'observer les pièces en alliage d'aluminium finalement obtenues. La clé réside dans les matériaux et les systèmes de production qui sous-tendent l'ensemble du processus , tels que l'acier à moule H13 durable, le bain de fusion en céramique résistant à la corrosion et d'autres composants essentiels. En tant qu'entreprise spécialisée dans le moulage basse pression d'aluminium, nous savons que seule la sélection rigoureuse des matériaux et la mise en place d'un système de production performant permettent de fabriquer des pièces à la fois performantes et fiables.

Votre projet a-t-il besoin d'une telle solution ?

- Vous recherchez une méthode de fabrication de pièces en alliage d'aluminium permettant de réaliser des formes complexes et de garantir une qualité optimale ?

- Pensez-vous que le choix des matériaux ne puisse se limiter à leur qualité, mais qu'il faille également prendre en compte la manière dont l'ensemble du processus de fabrication s'articule ?

JS vous offre un soutien professionnel :

- Nous ne nous concentrons pas uniquement sur la sélection des nuances d'alliages d'aluminium, mais nous vous fournissons également des solutions d'optimisation de processus de bout en bout :

- Adaptation des matériaux : Nous analysons vos exigences de conception et vous recommandons la nuance d’alliage d’aluminium la plus appropriée.

- Optimisation du système : L’essentiel réside dans l’optimisation de la conception du moule, des paramètres de processus et des systèmes de matériaux de support afin de garantir des performances maximales des pièces.

- Devis transparent : Vous recevrez un devis clair et détaillé pour votre projet.

Agissez dès maintenant : veuillez télécharger vos dessins techniques !

Nous combinons une connaissance approfondie des matériaux et une technologie éprouvée de moulage basse pression pour vous fournir un plan de fabrication fiable et un devis réaliste afin de vous aider à fabriquer des pièces de qualité.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série JS. Aucune garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par le biais du réseau Longsheng, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Technology, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com