Pourquoi privilégier la précision lors du moulage ? Imaginez ce qui se passerait si du métal liquide était versé brutalement dans un moule complexe : bulles, turbulences et autres problèmes apparaîtraient, autant de difficultés courantes rencontrées avec les méthodes de moulage traditionnelles (par exemple, le moulage par gravité).

Mais changez d'avis : laissez le métal en fusion remplir lentement chaque recoin du moule par le bas, tel un ressort. C'est tout le charme du moulage basse pression, qui vise l'excellence artistique.

Dans notre atelier, le moulage basse pression est un outil précieux pour la fabrication de pièces en aluminium de précision. En bref, il utilise un contrôle précis de la pression pour injecter de manière stable de l'aluminium liquide (comme les alliages d'aluminium courants) dans la cavité du moule, lui permettant de remplir chaque recoin avant sa solidification. Cette méthode d'injection douce permet d'obtenir des structures internes plus denses, des finitions de surface plus fines et moins de défauts que le moulage direct.

Grâce à sa capacité à produire de manière stable des pièces complexes de haute qualité, ce procédé est particulièrement adapté aux produits à forte demande, tels que les jantes automobiles. Les données industrielles montrent également que le moulage par gravité et basse pression représente la majorité des pièces moulées en aluminium produites dans le monde (environ 67 %), tandis que le secteur automobile représente plus de la moitié de la demande. Les véhicules électriques s'efforcent actuellement de s'alléger. L'assemblage du châssis en Y de type Tesla utilise ce procédé, ce qui permet un gain de poids de 18 %. Le choix de la méthode appropriée influencera considérablement le produit final.

Résumé de la réponse principale :

| fonctionnalité | Moulage à régime faible (LPDC) | Moulage sous haute pression (HPDC) | Coulage par gravité |

| Méthode de remplissage | Résistant à la gravité, remplissage par le bas, lisse. | Injection à haute vitesse et haute pression pour un remplissage rapide. | Laissez la gravité faire le travail, du haut vers le bas. |

| pression | Basse pression (0,02-0,15 MPa). | Pression extrêmement élevée (30-200+MPa). | Seule la pression statique du métal liquide. |

| Qualité du moulage | Tissu extrêmement dense et très fin, avec peu de pores. | Très bon, mais peut présenter des poches d'air et des pores. | Moyen, avec possibilité de retrait et de porosité. |

| Applications typiques | Roues de voiture, culasses de moteur et coques complexes. | Pièces à parois minces produites en série (comme les housses d'ordinateur portable). | Des clôtures plus épaisses, des composants simples, tels que des corps de vannes. |

Ce guide vous permettra de maîtriser les bases du moulage basse pression :

- Nous allons présenter clairement le processus complet de moulage basse pression.

- Expliquez comment le métal est injecté par résistance à la gravité afin d'éviter l'entraînement d'air.

- Nous comparerons ensuite les principaux avantages et inconvénients du moulage basse pression et du moulage haute pression afin de vous aider à comprendre leurs solutions d'application respectives.

- Enfin, à travers des exemples de production réels, nous expliquerons pourquoi le moulage basse pression est particulièrement adapté aux produits haut de gamme en alliage d'aluminium.

Pourquoi croire ce guide ? Perspectives du laboratoire d’acteurs senior JS

Chez JS, notre travail de base au cours de la dernière décennie a confirmé un consensus de l'industrie : l'excellence du moulage basse pression provient d'un contrôle précis des processus dynamiques de pression et de température, plutôt que de paramètres fixes.

Notre méthodologie a été validée à maintes reprises sur le terrain. Par exemple, pour résoudre le problème de la rupture prématurée d'une fusée de direction automobile d'un fournisseur mondial, due à un retrait interne, nous avons étudié le paramètre de durée de moulage à basse pression et l'avons ajusté immédiatement.

Devinez le résultat ? Le problème a été résolu et les pièces ont passé avec succès les tests les plus rigoureux. Ce processus nous conforte dans l’idée que la clé d’une fonderie parfaite réside dans la maîtrise de ces détails.

Cette méthode d'optimisation des paramètres basée sur des processus physiques est parfaitement conforme aux meilleures pratiques préconisées par des organisations faisant autorité dans le secteur, telles que l' American Foundry Society, pour améliorer la qualité des pièces moulées grâce à un contrôle scientifique du processus de solidification.

Pour nous, chaque réussite confirme que la transformation de principes de processus fondamentaux en plages de paramètres robustes est essentielle à l'obtention d'un moulage d'excellence. Chaque suggestion de ce guide est issue de ces pratiques de terrain.

« Dans le secteur de la fonderie, il existe un vieux dicton qui me semble particulièrement pertinent : 90 % de la masse d’une pièce moulée dépend de la manière dont le métal en fusion pénètre dans la cavité. »

N'est-ce pas là le résultat impeccable que nous recherchons ? Ce guide résume les principaux enseignements tirés de l'expérience de notre équipe au fil des ans et vise à vous aider à obtenir des moulages de haute qualité plus facilement.

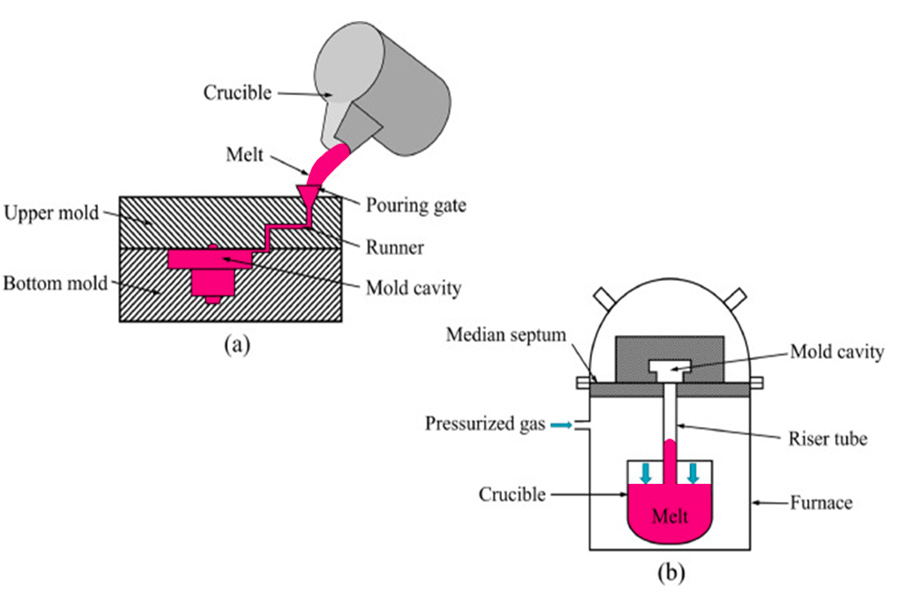

Principe fondamental : Qu'est-ce que l'anti-refonte ?

En résumé, le moulage basse pression est une technique de mise en forme des métaux qui abandonne la méthode traditionnelle de coulée du métal en fusion et utilise plutôt le principe de la poussée, comme une légère compression du métal liquide pour le faire remonter. Il s'agit en fait d'un moulage basse pression antigravité , qui utilise une faible pression pour remplir le moule par le bas au lieu de compter sur la gravité pour que le métal s'écoule librement. Je vais maintenant vous l'expliquer plus en détail.

Qu'est-ce que le moulage basse pression ?

Le moulage basse pression est une méthode qui utilise un four étanche pour contenir le métal en fusion (par exemple, un alliage d'aluminium), puis applique une légère pression pour permettre au métal de s'écouler uniformément du moule au lieu d'être versé par-dessus. Le moulage basse pression évite les projections et l'oxydation du métal et permet d'obtenir des pièces plus denses. Nous l'utilisons fréquemment pour les pièces automatiques ou de précision de JS car il est efficace et sans risque.

Comment fonctionne le moulage antigravité (trois étapes simples) :

- Four à isolation étanche : Nous plaçons l’alliage d’aluminium liquide en fusion dans un four à isolation étanche. Le four n’est pas ouvert, il est scellé et placé sous le moule que nous allons utiliser.

- Dispositif de levage spécial : Au fond de ce bocal fermé, un tube (tube support, généralement en céramique ou en métal spécial ) résistant à la chaleur remonte. Il ressemble à une paille ultra-résistante qui s’insère directement et délicatement dans l’ouverture inférieure du moule, au-dessus de nos têtes.

- Air comprimé à basse pression : Nous avons commencé à introduire lentement de l’air comprimé (parfois aussi de l’azote, pour empêcher l’oxydation de l’aluminium) dans le four à isolation sous vide. Notez que cette pression est en réalité très faible, seulement environ 0,07 MPa supérieure à la pression atmosphérique normale, ce qui équivaut à gonfler légèrement un ballon.

Comment réaliser un remplissage paisible ?

Le secret est enfin révélé ! En introduisant de l'air dans le four étanche, la pression interne due à cet air n'est que légèrement supérieure à la pression extérieure, ce qui réduit le gradient de pression positive (ΔP). Cette pression d'air supplémentaire n'exerce qu'une faible pression sur la surface de l'alliage d'aluminium liquide à l'intérieur du four. L'aluminium, soumis à une pression ascendante stable, remonte uniquement par le bas du tube de masselotte, jusqu'à ce que la cavité du moule soit complètement remplie.

Quels sont les principaux avantages de procéder ainsi ?

- Ce procédé évite les problèmes majeurs liés à la méthode traditionnelle de déversement en hauteur ! Le métal en fusion tombe d'une grande hauteur et absorbe facilement l'air, formant ainsi des bulles. Plus important encore, l'aluminium liquide s'oxyde rapidement et produit des impuretés au contact de l'air.

- Cependant, nos pièces moulées à basse pression sont coulées de manière régulière par le bas, avec peu de turbulence, et l'aluminium liquide est peu en contact avec l'air. Ceci réduit la porosité et les inclusions de laitier dans les pièces moulées. Il est essentiel pour nous de fabriquer des pièces exigeant une résistance élevée, une étanchéité parfaite et un aspect impeccable.

En tant qu'ingénieur chez JS, vous devez maîtriser la coulée basse pression. Je porterai une attention particulière à deux points essentiels : l'étanchéité du four de fixation et du système de masselottes, ainsi que le contrôle précis de la pression d'air. C'est ce qui garantit une remontée fluide et un remplissage parfait de l'aluminium liquide.

« Chez JS, nous visons des normes de production élevées en termes de densité et de faible défaut. Vous souhaitez voir comment l'aluminium liquide se forme ? N'hésitez pas à participer à notre séminaire ou à me fournir un manuel des paramètres de processus afin que nous puissions réaliser ensemble des pièces moulées d'une qualité supérieure ! »

Étape par étape : Le processus complet du moulage basse pression

Aujourd'hui, je vais démonter une chaîne de production complète de pièces moulées en aluminium sous basse pression. Notre procédé de moulage sous basse pression est réalisé en plusieurs étapes soigneusement conçues pour garantir que le métal en fusion pénètre et remplisse le moule dans des conditions optimales.

« Comme l’a souligné le professeur Diran Apelian, expert en jeu d’acteur de renommée internationale : la masse du moulage est déterminée dès l’instant où le métal entre en contact avec le moule. »

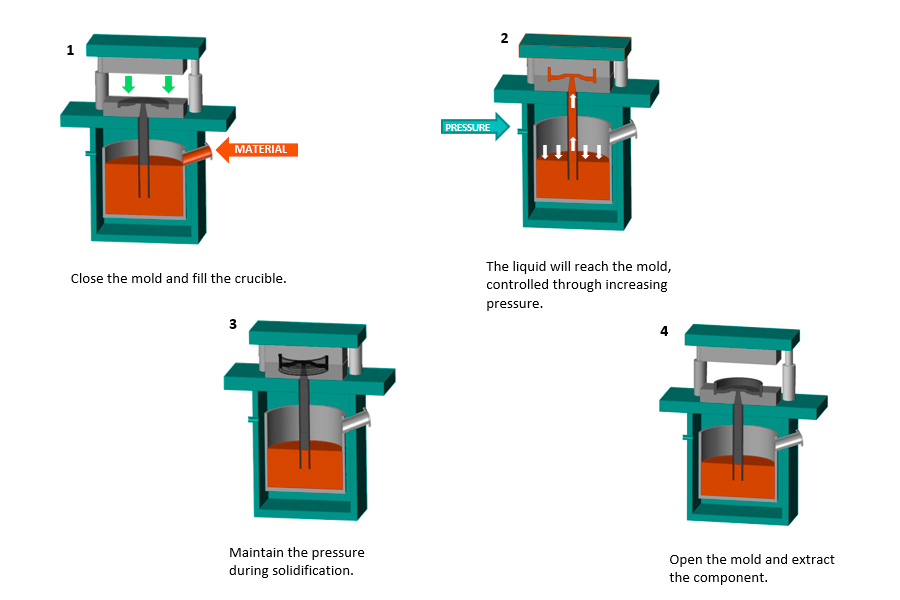

Le processus complet du moulage basse pression :

Étape 1 : Fermeture et préparation du moule

Nous fermons et verrouillons la moitié supérieure du revêtement préchauffé et démoulé du moule en acier.

Étape clé : S’assurer que l’extrémité supérieure du tube de coulée partant du four d’isolation inférieur est bien alignée avec la porte prévue à cet effet au bas du moule. La précision de cet assemblage est essentielle pour une remontée fluide de l’aluminium liquide.

Étape 2 : Pression et remplissage

Verrouillez et fermez le couvercle du four isolant contenant l'alliage d'aluminium fondu, et assurez-vous qu'aucune fuite d'air ne soit tolérée.

Le système de contrôle se met en marche : il peut être rempli de gaz à basse pression avec précision et en continu (généralement de l'air sec ou un gaz inerte est utilisé).

La pression dans le four continue d'augmenter. Cette pression douce mais constante maintient le niveau d'aluminium du four à un niveau constant.

L'aluminium en fusion ne peut s'écouler que du bas vers le haut par l'unique canal de coulée, atteignant ainsi tous les recoins du moule. L'air contenu dans le moule est aspiré par l'aluminium en fusion et évacué par un conduit d'échappement prévu à cet effet. L'objectif de ce procédé est d'obtenir une stabilité optimale.

Étape 3 : Maintenir la pression et la cure

L'aluminium liquide remplit-il simplement le moule ? Pas de panique, c'est le moment crucial ! Il ne faut pas relâcher la pression dans le four immédiatement, mais la maintenir un certain temps.

Pourquoi parle-t-on d'âme ? Parce que lorsque l'aluminium liquide passe de l'état liquide à l'état solide, son volume diminue ! Si l'on n'y prend pas garde, il est très facile de se retrouver avec une cavité ou un jeu dans la pièce moulée.

Le maintien de la pression consiste à appliquer une pression continue dans le four, forçant ainsi une petite quantité d'aluminium liquide provenant de la masselotte à remplir l'espace solidifié. C'est le secret principal de la fabrication de pièces moulées en aluminium sous basse pression : on obtient une densité interne élevée sans retrait ni retassures !

Étape 4 : Réduction de la pression et ouverture du moule

Une fois que le corps moulé (en particulier la liaison de la porte) sera solidement fixé, le système de contrôle libérera automatiquement la pression dans le four en toute sécurité.

Une fois la pression relâchée, l'aluminium liquide qui n'a pas gelé dans la colonne montante retournera automatiquement dans le four isolant situé en dessous avec un taux d'utilisation ultra-élevé !

Enfin, le moule est ouvert, nos bras robotisés sont déplacés avec précision pour extraire la pièce moulée , et le cycle est alors terminé.

Au cœur du procédé LPDC réside un contrôle précis : grâce à quatre étapes clés – la préparation du moule, le remplissage sous pression, le durcissement sous pression et la décompression des ouvertures du moule –, nous produisons des pièces moulées basse pression de haute qualité avec des structures denses.

Une fois le projet terminé par JS, la priorité sera d'introduire des systèmes de surveillance intelligents, de déployer des capteurs aux points critiques pour ajuster la pression et la température en temps réel, et d'optimiser simultanément la conception des moules. L'objectif est d'augmenter le rendement global de plus de 15 %, ce qui améliorera notre capacité à répondre à la demande du marché.

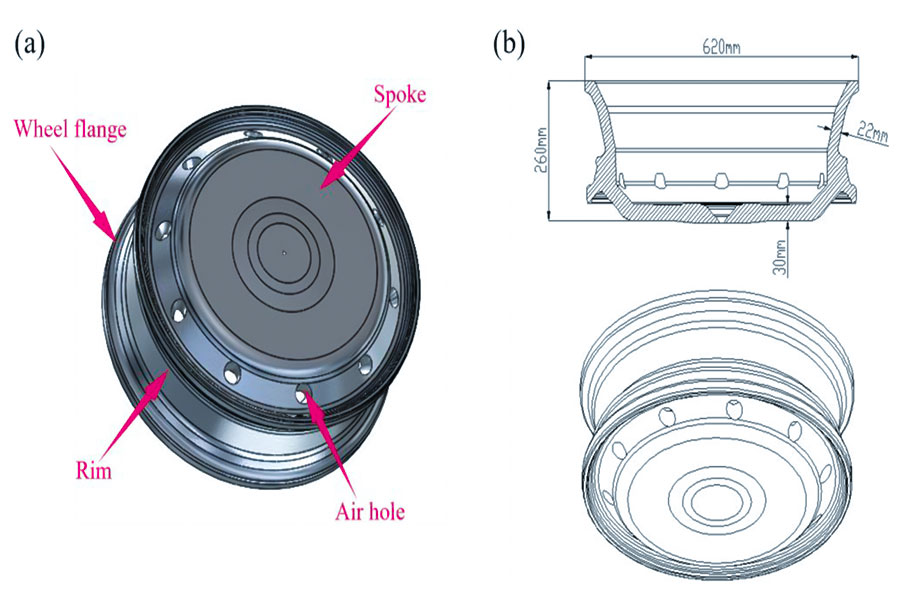

Analyse de cas pratique : Jantes en alliage d’aluminium légères et haute résistance pour véhicules électriques haut de gamme

Permettez-moi de vous présenter un projet concret que nous avons réalisé récemment et d'expliquer comment le moulage basse pression d'alliages d'aluminium peut aider nos clients à résoudre leurs problèmes. Pour les voitures électriques, l'autonomie et la maniabilité sont primordiales. Si les roues sont esthétiques, elles influent directement sur le poids total et la sécurité. Dans ce cas précis, notre entreprise JS, forte de son expertise en moulage basse pression, a démontré toute sa valeur dans ce projet.

Défi du client : Conception complexe, normes strictes

Une nouvelle marque de voitures électriques haut de gamme a développé une roue de 21 pouces présentant les caractéristiques suivantes :

- Conception complexe : Elle possède des rayons longs et de forme unique.

- Exigences de surface élevées : Il est nécessaire d'obtenir un effet de polissage miroir.

- Niveau de sécurité élevé : Il doit réussir les tests d'impact et de fatigue les plus rigoureux.

Les goulets d'étranglement de la production auxquels ils sont confrontés :

- Moulage par gravité insuffisant : le débit d'aluminium liquide est faible et son élan limité, ce qui rend difficile le remplissage complet des angles des rayons fins. La partie épaisse de la jante refroidit lentement, ce qui favorise la formation de cavités internes. Insuffisamment résistante, la jante n'a pas passé le test et n'a pas satisfait aux exigences de qualité de surface (effet miroir).

- Le moulage sous haute pression présente des limites : bien qu’il permette de réaliser des détails complexes, le processus de remplissage à grande vitesse génère des gaz et forme des porosités internes. Lors du traitement thermique, l’expansion de ces porosités peut entraîner une dilatation de surface. Ce défaut interne compromet gravement les composants de sécurité et ne permet pas d’atteindre les exigences de résistance et de ténacité.

La solution de JS : moulage basse pression, victoire stable

Nous avons analysé avec soin les difficultés rencontrées par nos clients et avons identifié deux points essentiels : une apparence irréprochable et une structure interne d'une fiabilité absolue. C'est là toute la force du moulage basse pression.

Nos étapes :

- Remplissage homogène, reproduction parfaite : la clé réside dans la stabilité. L’alliage d’aluminium en fusion se soulève délicatement du fond du moule et remplit chaque recoin avec une fluidité remarquable. Même les rayons les plus fins et complexes sont parfaitement remplis ! La surface obtenue est d’une grande douceur , offrant une base idéale pour un polissage miroir.

- Éliminer la pression continue dans la cavité : le remplissage n’est que le point de départ, la clé réside dans le processus de polymérisation. Nous contrôlons précisément la pression et injectons en continu du métal liquide pour compenser le refroidissement et le retrait de l’aluminium liquide. Notamment dans les zones à parois épaisses de la jante, nous veillons à ce que l’intérieur soit dense et sans retrait, une étape cruciale pour garantir la résistance.

- Pureté élevée, performance garantie : tout au long du processus, l’aluminium liquide circule dans un système clos, limitant ainsi son contact avec l’air et les impuretés d’oxydation. La pièce moulée est donc d’une grande pureté. Après traitement thermique, sa résistance et sa ténacité atteignent un niveau optimal. Nous avons ainsi pu fournir des pièces moulées sous pression en alliage d’aluminium de très haute qualité.

Résultats : Des clients exceptionnels, des normes dépassées

Après la livraison des échantillons, les retours des clients ont dépassé les attentes :

- Aspect supérieur : Les détails de conception sont parfaitement mis en valeur, la surface est d’une qualité exceptionnelle et l’effet poli miroir est parfait.

- Excellence interne : La détection des défauts par rayons X montre que les tissus internes sont plus denses que prévu et que les défauts sont rarement détectés.

- Les données comme preuve : les véritables avantages

| indice | Réalisation | Référence comparative |

| perte de poids | Elle est environ 12 % plus légère qu'une roue de coulée par gravité de même taille. | La perte de poids moyenne dans le secteur se situe entre 8 et 15 % (American Metal Society AMS). |

| Taux de réussite au premier passage | > 98% | Le taux de qualification moyen du secteur est de 85 % (Institut allemand des ingénieurs VDI). |

| Test de fatigue/d'impact | 100% ont satisfait aux normes rigoureuses. | Dépasse les normes de l'industrie (Norme JIS de la Société japonaise des sciences des matériaux). |

Sécurité : Les tests les plus rigoureux de fatigue radiale, de fatigue en flexion et d'impact ont été réussis avec succès, et les performances en matière de sécurité ont atteint 100 % de la norme.

« Le moulage sous pression d'alliages d'aluminium est la solution idéale lorsque l'aspect final, la qualité interne optimale et la sécurité absolue sont essentiels. Il offre une densité, une pureté et un rendement élevés, des performances difficiles à égaler par d'autres procédés. Chez JS, nous ne nous contentons pas de posséder des compétences techniques pointues ; nous mettons en œuvre des technologies fiables et des normes rigoureuses, non seulement pour vos pièces, mais aussi pour votre culture d'entreprise. Ensemble, avec l'équipe JS, nous surmonterons tous les obstacles ! »

FAQ - Réponses aux questions les plus fréquentes sur le moulage basse pression

Question 1 : Quelles sont les principales différences entre les pièces moulées à basse pression et les pièces moulées à haute pression ?

Casting à régime élevé :

Ce procédé repose sur une force considérable pour injecter rapidement du métal en fusion dans le moule, grâce à une pression intense. Il convient aux pièces à parois fines, aux formes simples et aux pièces de grande taille, comme les coques. Cependant, la rapidité du procédé peut facilement entraîner l'incorporation de gaz dans le métal et la création de porosités.

Coulée à basse pression :

Ce procédé est relativement doux et repose sur une légère pression exercée par le réservoir de carburant situé sous le moule (supérieure à la pression atmosphérique) pour pousser progressivement le métal en fusion vers le haut, lui permettant ainsi de remplir lentement la cavité du moule. De cette manière, les pièces fabriquées sont plus denses et de meilleure qualité, ce qui convient particulièrement aux pièces aux parois épaisses, aux structures complexes ou exigeant une grande précision interne, comme les jantes automobiles et les pièces de cylindres de moteur. Cependant, le cycle complet est relativement lent et son rendement est inférieur à celui du moulage sous haute pression.

Question 2 : Quels sont les principaux avantages et inconvénients des pièces moulées basse tension ?

avantage:

- Le moulage basse pression permet d'obtenir des pièces plus résistantes, plus denses à l'intérieur, avec moins de bulles et de trous, assurant ainsi une résistance globale et une durée de vie accrues.

- Ce procédé permet notamment de réaliser des économies de matières premières, en réduisant le gaspillage d'eau et en permettant une utilisation à plus de 90 %, ce qui est très avantageux pour la maîtrise des coûts. Stable et contrôlable, il est particulièrement facile à mettre en œuvre sur une ligne de production automatisée. Lors d'une production à grande échelle, la qualité et l'efficacité sont optimisées.

défaut:

- Sa vitesse de production n'est effectivement pas aussi rapide que le moulage par moulage haute pression.

- De plus, son équipement et ses moules sont beaucoup plus complexes que ceux du moulage par gravité, ce qui explique un coût d'investissement initial plus élevé.

- De plus, nous ne l'utilisons généralement pas pour fabriquer de petites pièces aux structures particulièrement simples car ce n'est pas rentable.

Question 3 : Qu’est-ce que le processus LPDC ?

Permettez-moi de vous expliquer brièvement ce qu'est le LPDC, que nous appelons souvent moulage à basse pression :

Le procédé LPDC est une méthode de fonderie qui utilise un gaz à basse pression pour remplir le moule de métal en fusion par le bas. Moins brutal que la haute pression, il permet d'obtenir des pièces d'excellente qualité interne et avec un rendement élevé. C'est notre procédé de prédilection pour la fabrication de nombreuses pièces importantes en aluminium. Son principe est simple, mais ingénieux et pratique.

Résumé

Le moulage basse pression n'est certes pas une solution universelle. Cependant, si vous recherchez des pièces en alliage d'aluminium alliant haute résistance, grande fiabilité et excellente finition, il s'agit généralement d'une solution idéale. Comparé au moulage traditionnel, le moulage basse pression permet de résoudre certains problèmes inhérents avec plus de précision et de stabilité, notamment pour la fabrication de pièces moulées en alliage d'aluminium haute performance.

Votre projet est aussi un casse-tête :

- Vous souhaitez former une structure complexe ?

- Vous voulez qu'il soit à la fois lumineux et résistant ?

- Nous cherchons encore quel procédé est le plus adapté et le plus rentable ?

Laissez-nous vous aider à trouver la réponse : en tant qu’entreprise spécialisée dans la fonderie d’aluminium basse pression, l’équipe JS relève ces défis au quotidien. Plutôt que de vous laisser deviner quel procédé est le plus adapté, nous vous proposons une évaluation gratuite. Nous pouvons vous répondre clairement :

- Votre pièce est-elle adaptée au moulage basse pression ?

- Fournit une analyse transparente et détaillée du marché de la fonderie d'aluminium basse pression.

Il est facile d'agir : téléchargez vos fichiers de conception dès maintenant !

Laissez JS transformer l'idée de pièces complexes en alliage d'aluminium en une réalité de haute qualité grâce à une technologie de moulage basse pression avancée.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série JS. Aucune garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par le biais du réseau Longsheng, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Technology, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com