تخيّل طباعة أجزاء معدنية معقدة وقوية، مثل فوهات الصواريخ أو غرسات العظام البشرية، مباشرةً من رسومات التصميم في الحاسوب. هذا هو التغيير الذي أحدثته الطباعة المعدنية ثلاثية الأبعاد .

ولكن عندما ترغب في استخدامه، ستُربكك مجموعة من الاختصارات: DMLS، SLM، LPBF، SLS... وخاصةً DMLS (التلبيد المباشر للمعادن بالليزر) وSLM (الصهر الانتقائي بالليزر). تبدو الأسماء متشابهة جدًا، ومبادئ العمل متشابهة، وكثيرًا ما يُخلط بينها، لكن الفرق الرئيسي يكمن في الحرف "S" (التلبيد) و"M" (الصهر).

تعتمد تقنية SLM على صهر مسحوق المعدن بالكامل وتحويله إلى سائل ثم تجميده، بينما تسمح تقنية DMLS للمسحوق بالتلبيد والتجمع عند درجة حرارة عالية، دون الحاجة إلى صهره بالكامل. لا تستهن بهذا الفارق! فهو يُحدد بشكل مباشر المواد المعدنية التي يُمكننا اختيارها، وأداء القطع المُصنّعة، وحتى تكلفة المعدات التي علينا استثمارها (قد يتضاعف فرق السعر).

لذلك، فإن فهم الفارق الجوهري بين هاتين التقنيتين هو الأساس لاختيار العمليات، ومطابقة المواد، وتحسين التصاميم، والاستفادة القصوى من قيمة التصنيع الإضافي للمعادن. ستُشكل المقارنة الواضحة التالية أساس قرارك.

لا تقلق، هنا سأساعدك في فهم الأمر. قبل الخوض في التفاصيل، إليك جدول سريع يوضح الاختلافات النظرية الأساسية بين النظامين:

| يصف | DMLS (التلبيد المباشر بالليزر المعدني) | SLM (الذوبان الانتقائي بالليزر) |

| المبدأ الأساسي | التلبيد: تسخين المسحوق بالليزر إلى ما يقرب من نقطة الانصهار، حيث يتم دمج جزيئات المسحوق من خلال الاندماج الانتشاري في الحالة الصلبة / شبه المنصهرة. | الذوبان الكامل: يقوم الليزر بإذابة المسحوق بالكامل إلى بركة ذوبان سائلة، والتي تتصلب بعد ذلك لتتخذ شكلًا معينًا. |

| المواد القابلة للتطبيق | مناسب بشكل خاص لمساحيق السبائك مثل سبائك التيتانيوم Ti6Al4V وسبائك النيكل Inconel 718. | وهو مناسب بشكل خاص للمعادن المكونة من مكون واحد مثل التيتانيوم النقي والألمنيوم النقي، ويُستخدم أيضًا على نطاق واسع في السبائك. |

| البنية الدقيقة النموذجية | البنية التي ترتبط فيها الجسيمات عن طريق أعناق ملبدة. | بنية رابطة معدنية موحدة وكثيفة، قريبة من المسبوكات. |

الجمعية التقنية | إنها مرتبطة ارتباطًا وثيقًا بالتطوير التكنولوجي والعلامة التجارية لشركة EOS GmbH. | مشتق بشكل أساسي من تكنولوجيا SLM Solutions ومعهد فراونهوفر. |

المجال التقني | كلاهما ينتميان إلى فئة تقنية صهر مسحوق الليزر (LPBF). | كلاهما ينتميان إلى فئة تقنية صهر مسحوق الليزر (LPBF). |

لماذا يجب أن تثق بهذا الدليل؟ تجربة شخصية من فريق جافا سكريبت

يعمل فريقنا في صناعة الطباعة ثلاثية الأبعاد للمعادن (DMLS/SLM بشكل أساسي) منذ أكثر من عشر سنوات، وقد سلم آلاف الأجزاء المستخدمة في مجالات رئيسية مثل الفضاء والطب والطاقة.

هذه المشاريع ليست مجرد استعراض، بل تُثبت فهمنا للمواد، وقدرتنا على تعديل المعدات، وإتقاننا التعامل مع المطبوعات، مما يضمن موثوقية جميع مراحل العمل، من تصميمكم إلى قطع الغيار التي تحصلون عليها. هذه التقنية المتينة هي ثقتنا المهنية.

نحن لا نتحدث فقط، بل نمتلك جميع الشهادات الدولية مثل ISO وNADCAP، ونستثمر في البحث والتطوير. قوتنا التقنية معترف بها في هذا المجال.

كما يؤكد البروفيسور جاك بوث من جامعة كارنيجي ميلون باستمرار، "في التصنيع الإضافي، العملية هي المادة". ويتجلى هنا فهمنا العميق للعملية.

فيما يتعلق بالمصداقية، فقد وثق بنا عملاؤنا لسنوات طويلة، معتمدين على جودتنا فائقة الدقة ، وحققنا العديد من النجاحات. باختياركم JS، ستحصلون على الخبرة الحقيقية المتراكمة على مدى أكثر من عشر سنوات، والكفاءة المهنية لفريقنا الهندسي، والقوة المعترف بها في هذا المجال، وضمان الجودة الذي نقدره بشدة.

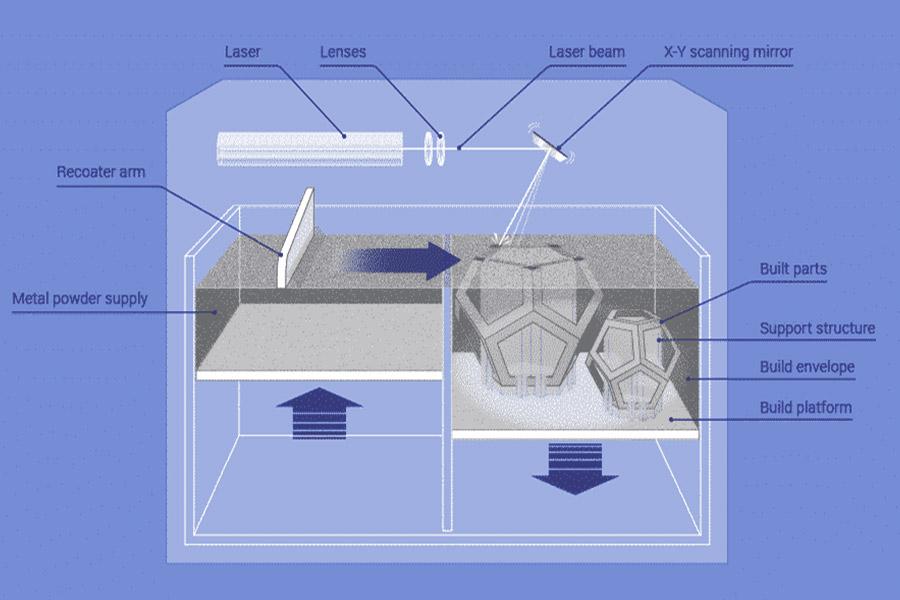

ما هو LPBF؟ توحيد جميع المصطلحات "الرسمية" المُربكة

LPBF هو الاسم الرسمي للمعيار: LPBF (دمج مسحوق الليزر) هو الاسم الرسمي الموحد الذي أطلقته منظمات المعايير الدولية مثل ISO وASTM على هذا النوع من تقنية الطباعة ثلاثية الأبعاد للمعادن. تذكر هذا بالتأكيد.

DMLS وSLM طريقتان تطبيقيتان محددتان: قد تسمع كثيرًا عن DMLS (تلبيد المعادن بالليزر المباشر) أو SLM (صهر الليزر الانتقائي)، وهما في الواقع طريقتان تقنيتان محددتان تندرجان تحت فئة LPBF. على سبيل المثال، LPBF يُشبه المصطلح العام "سيارة"، بينما DMLS وSLM طريقتان محددتان لصنع سيارات لماركات مختلفة (مثل "مرسيدس-بنز" و"بي إم دبليو").

يستخدم القطاع تقنية LPBF بشكل موحد: سواءً كان الأمر يتعلق بالتواصل التقني أو عروض أسعار المشاريع، يميل الناس بشكل متزايد إلى استخدام المصطلح القياسي LPBF مباشرةً. هذا سيجنب الالتباس ويوضح أننا نستخدم الليزر لصهر مسحوق المعدن طبقةً تلو الأخرى لصنع أجزاء الطباعة ثلاثية الأبعاد .

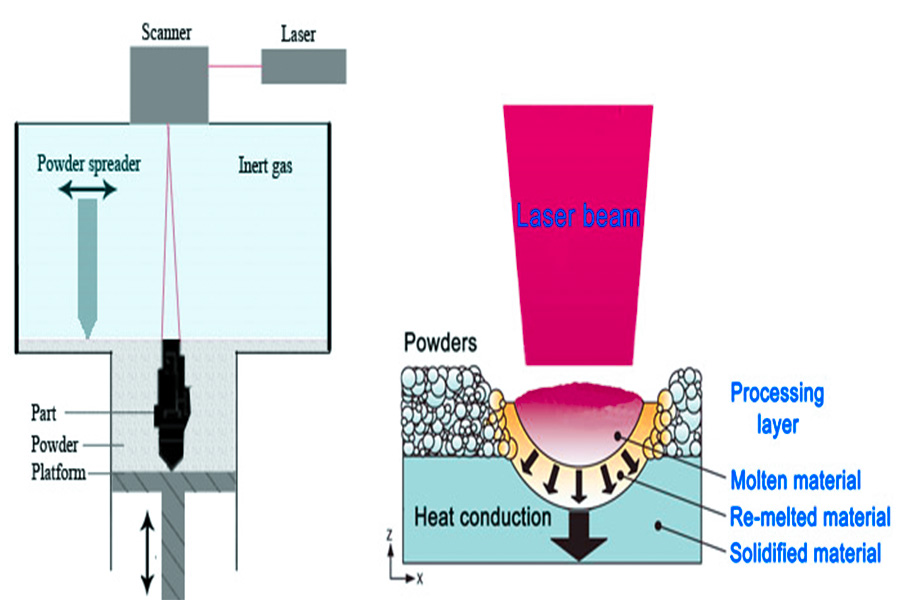

فهم متعمق لـ DMLS: مصمم خصيصًا للسبائك عالية الأداء

يسألني الناس كثيرًا: لماذا تتميز مادة DMLS بكفاءتها العالية في معالجة هذه السبائك عالية الأداء؟ دعوني أشرح بالتفصيل:

الميزة الأساسية: مصممة خصيصًا للسبائك "الصعبة"

- كانت شركة EOS أول من روّج لتقنية DMLS (التلبيد المباشر للمعادن بالليزر). ومن أهم مميزاتها أن مفهوم "التلبيد" (مع أنه أصبح الآن أكثر تركيزًا على الصهر) مناسب بطبيعته لمعالجة السبائك ذات نطاق درجات حرارة الانصهار الواسع.

- ببساطة، عندما تتحول هذه السبائك من الحالة السائلة إلى الصلبة، فإنها لا تتصلب فجأةً، مما يُتيح مجالاً أوسع للمعالجة بالليزر ويقلل من خطر التشقق الإجهادي الداخلي. وهذا هو السبب الرئيسي وراء قدرتها على ترسيخ مكانتها في مجالات بالغة الصعوبة، مثل شفرات محركات الطائرات والغرسات الطبية.

إطلاق حرية التصميم وتصنيع الأجزاء المعقدة:

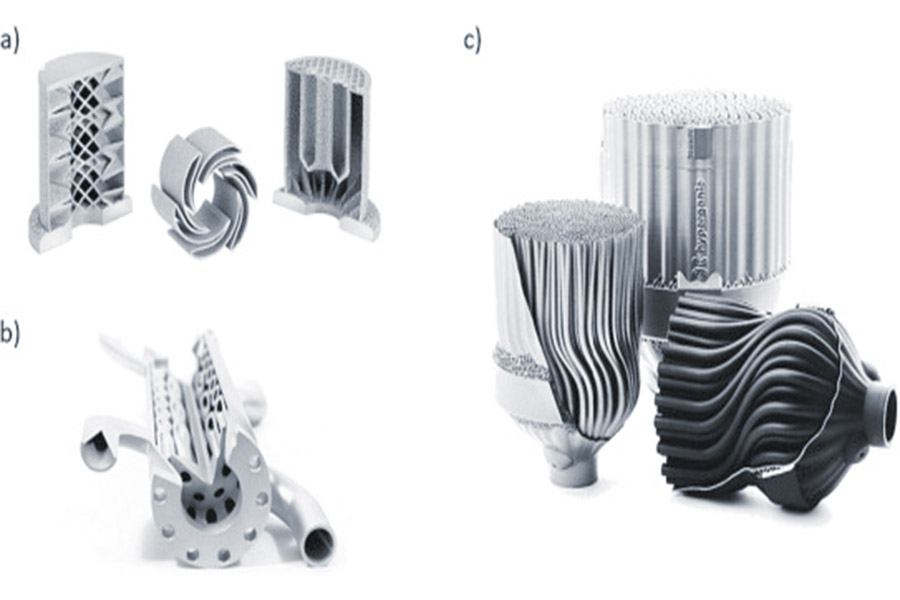

بفضل قدرة DMLS على معالجة هذه المواد عالية الأداء بثبات، فإنها تُمكّننا من تصنيع هياكل معقدة لم نكن لنتخيلها من قبل. على سبيل المثال، قنوات التبريد الشبيهة بالمتاهة داخل الأجزاء، والبنية الشبكية الحيوية لتقليل الوزن وضمان المتانة، وهي أمور يصعب، بل يستحيل، إنجازها باستخدام المعالجة التقليدية (مثل الطحن والصب). باختصار، تُعد DMLS أداة فعّالة لإنتاج قطع طباعة ثلاثية الأبعاد عالية الأداء والتعقيد.

التركيز على المجالات ذات التكنولوجيا العالية:

كما ترون، يتركز استخدام DMLS بشكل رئيسي في صناعات الطيران والفضاء (شفرات التوربينات المقاومة للحرارة العالية، والأقواس خفيفة الوزن)، والطب (الغرسات العظمية المُخصصة ذات التوافق الحيوي الجيد، وطب الأسنان)، والأدوات المتطورة (قوالب التبريد المطابقة المعقدة)، حيث يكون أداء المواد والتعقيد الهيكلي مطلوبين بشدة. فهو يحل مشكلة الاختناق التي تُعاني منها طرق التصنيع التقليدية.

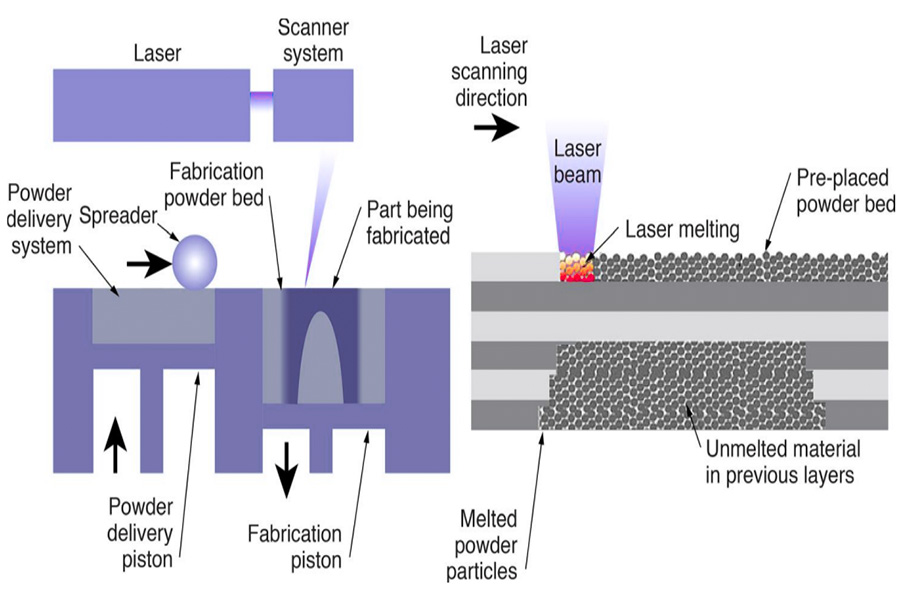

SLM المتعمق: خبير المعادن النقية في السعي لتحقيق الكثافة القصوى

دعوني أتحدث عن إحدى التقنيات الرئيسية التي نستخدمها - تقنية الصهر الانتقائي بالليزر (SLM)، وخاصة في السعي إلى تصنيع أجزاء معدنية نقية ذات كثافة عالية للغاية.

هدف واضح: إنشاء أجزاء معدنية "صلبة"

تعود جذور تقنية الطباعة ثلاثية الأبعاد SLM إلى معهد فراونهوفر الألماني. وتتمثل فكرتها الأساسية في استخدام ليزر عالي الطاقة لصهر مساحيق المعادن بالكامل وتحويلها إلى حالة سائلة، ثم تركها تتصلب تمامًا. ومن أهم مزايا هذه التقنية أن الأجزاء المعدنية الناتجة خالية تقريبًا من المسام، ويمكن أن تصل كثافتها إلى ما يقارب 100%.

الأداء على قدم المساواة مع العمليات التقليدية:

لأن عملية SLM قادرة على صهر المادة بدقة عالية، ولأن هيكلها كثيف بعد التبريد، فإن القوة الميكانيكية والمتانة والتوصيل الحراري للأجزاء المنتجة يمكن أن تكون مساوية، أو حتى أفضل، لتلك المنتجة بالطرق التقليدية (مثل التشكيل والصب). وهذا أمر بالغ الأهمية في الحالات التي تتطلب مواد نقية وأداءً موثوقًا.

سيناريوهات التطبيق: المعادن النقية ومتطلبات الأداء العالي

هذا يُثبت أن SLM مُمتازة بشكل خاص في معالجة المعادن النقية (مثل النحاس النقي والتيتانيوم النقي) أو السبائك التي تتطلب استخدامًا مكثفًا للمواد . ومن الأمثلة النموذجية على ذلك المكونات الإلكترونية ومشتتات الحرارة المصنوعة من النحاس النقي والتي تتطلب موصلية كهربائية/حرارية فائقة، أو القطع المستخدمة في مجال الطيران والفضاء والتي تتطلب متطلبات صارمة فيما يتعلق بكثافة المواد ومتانتها.

تقنية الطباعة ثلاثية الأبعاد SLM هي حلٌّ للطباعة المعدنية ثلاثية الأبعاد، صُمِّمَت لتحقيق كثافة وأداء فائقين. إذا كانت لديكم قطع معدنية نقية أو سبائك عالية الأداء مطلوبة بشدة، يُرجى التواصل مع فريق JS الاحترافي ودعنا نساعدكم في تحويل أفكاركم إلى واقع!

الحدود غير الواضحة في العالم الحقيقي: لماذا أصبحت متشابهة إلى هذا الحد اليوم؟

يبدو أن DMLS وSLM متشابهين، ولكن ما الفرق؟ الحقيقة هي أن الخط الفاصل بينهما لم يعد واضحًا كما كان في السابق. دعوني أشرح السبب:

تطور التكنولوجيا، مسارات مختلفة إلى نفس الوجهة:

- في الأيام الأولى، ركزت تقنية DMLS بشكل أكبر على "التلبيد" (الذوبان الجزئي)، في حين استهدفت تقنية SLM "الذوبان الكامل".

- لكن ماذا عن الآن؟ تطورت التكنولوجيا بسرعة كبيرة. تستطيع آلة DMLS التجارية صهر المسحوق بالكامل، ويمكن استخدام آلة SLM أيضًا لمعالجة مجموعة واسعة من السبائك بنجاح. أصبح الفرق الجوهري من الناحية النظرية غامضًا للغاية في خط الإنتاج الفعلي اليوم.

الأسماء لا تعني كل شيء:

بدلاً من القلق بشأن ما إذا كان اسمك هو SLM أو DMLS، فمن الأفضل الانتباه إلى المقاييس الصارمة التي تؤثر فعليًا على جودة أجزائك:

- ماركة المعدات والأداء: تتميز معدات كل شركة مصنعة (على سبيل المثال، EOS، SLM Solutions، Velo3D) بأنظمة ليزر مختلفة، ودقة نشر المسحوق، والتحكم الجوي، والتي تؤثر بشكل مباشر على النتيجة.

- المسحوق هو البداية: إن جودة ونقاء وحجم الجسيمات وتجانس مسحوق المعدن تحدد بشكل أساسي أداء وعيوب الجزء النهائي.

- ضبط المعلمات هو الأساس: كيف يتم ضبط معلمات مثل طاقة الليزر، وسرعة المسح، ومسار المسح، وسمك الطبقة؟ هل يتم ضبطها بشكل صحيح؟ يرتبط هذا ارتباطًا مباشرًا بكثافة القطع ودقتها ومتانتها، ويعكس القدرة التنافسية التقنية لكل شركة .

- تحدد مرحلة ما بعد المعالجة النجاح أو الفشل: المعالجة الحرارية لتخفيف الضغط، ودعم الإزالة بحذر، والتشطيب السطحي الضروري (مثل النفخ الرملي والتلميع) ضرورية من أجل تحقيق معايير الأداء النهائية.

القرار الفعلي يعتمد على المتطلبات، وليس على الملصقات:

لذا، عند اختيار مسار تقني لمشروع محدد، لا ينصب التركيز على "ضرورة استخدام DMLS" أو "ضرورة استخدام SLM"، بل على توضيح متطلبات الأداء والميزانية ، ثم إيجاد شريك قادر على توفير أفضل مزيج من المعدات والعمليات. يكمن سر نجاح تصنيع الطباعة ثلاثية الأبعاد المخصصة في العوامل الملموسة المذكورة أعلاه، وليس في تسمية التقنية نفسها.

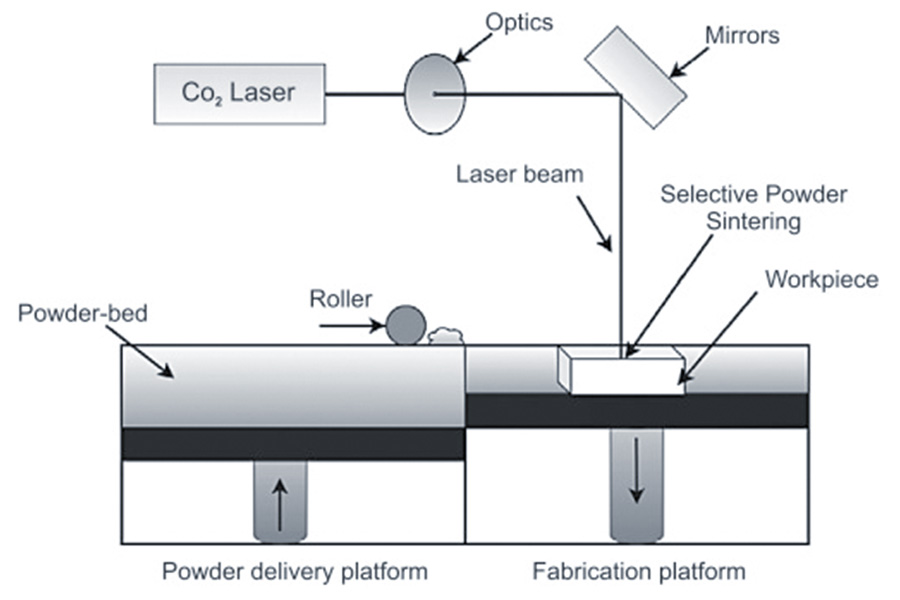

DMLS مقابل SLS مقابل الطباعة النمطية: توقف عن الخلط!

أجد أن الكثيرين يميلون إلى الخلط بين العديد من تقنيات الطباعة ثلاثية الأبعاد و"S" ، وخاصةً DMLS وSLS وStereolithography. دعوني أوضح سريعًا الاختلافات الجوهرية بينهما:

DMLS/SLM (اندماج مسحوق المعدن):

هذه هي التقنية التي تحدثنا عنها سابقًا. يعتمد جوهرها على صهر مسحوق معدني باستخدام ليزر عالي الطاقة (عادةً ما يتراوح نطاق قدرته بين 200 واط و1 كيلو واط فأكثر). سواءً سُميت DMLS أو SLM، فهي جميعها أجزاء معدنية صلبة تُستخدم في المجالات التي تتطلب قوة عالية ومقاومة عالية لدرجات الحرارة أو في الهياكل المعقدة، مثل الأجزاء الحاملة للأحمال في مجال الطيران أو الغرسات المتوافقة حيويًا. مادة اللب مصنوعة من المعدن ، ووظائفها تُضاهي العملية التقليدية.

SLS (التلبيد الانتقائي بالليزر):

هذا النوع من التلبيد بالليزر يُسمى أيضًا التلبيد بالليزر ، ولكنه يُلَبِّد مسحوق البلاستيك (الأكثر شيوعًا هو النايلون PA12/PA11)، وليس المعدن! يُذيب الليزر سطح جزيئات مسحوق البلاستيك ويلحمها معًا. الأجزاء المصنوعة من البلاستيك، وغالبًا ما تُستخدم في صنع نماذج أولية عملية، وقطع قابلة للتركيب، وأغطية متينة (سمك جدارها > 1 مم)، إلخ. لا تخلط بينه وبين DMLS/SLM المعدني لمجرد أنه يُشير إلى "التلبيد" في اسمه، فالمواد مختلفة تمامًا!

الطباعة الضوئية المجسمة (SLA، المعالجة الضوئية):

تعمل هذه التقنية بشكل مختلف تمامًا! فهي تستخدم راتنجًا سائلًا حساسًا للضوء كمادة ، وتُشعّعه طبقة تلو الأخرى بالليزر فوق البنفسجي (أو مصدر ضوء) لجعل الراتنج يخضع لتفاعل كيميائي ويتصلب. الأجزاء المصنوعة عالية الدقة وناعمة، لكن المادة عادةً ما تكون راتنجًا، وخصائصها الميكانيكية ومقاومتها للحرارة ليست بجودة المعدن أو النايلون.

مقارنة المؤشرات الفنية الرئيسية (القيم النموذجية):

| فِهرِس | DMLS/SLM (معدن) | SLS (مسحوق البلاستيك) | SLA/DLP (راتنج) |

| المواد الأساسية | مساحيق المعادن (التيتانيوم، والألمنيوم، والصلب، وما إلى ذلك) | مسحوق البلاستيك (النايلون بشكل أساسي) | راتينج سائل حساس للضوء |

| سمك الطبقة النموذجي (ميكرومتر) | 20 - 50 | 80 - 120 | 25 - 100 |

| كثافة الأجزاء | > 99.5% | ~95-98% (مسامي) | ~100% (جسديًا) |

| قوة الشد النموذجية | Ti6Al4V: >1100 ميجا باسكال | PA12: ~48 ميجا باسكال | راتينج قياسي: ~50-60 ميجا باسكال |

| ضرورة المعالجة اللاحقة | ضروري (المعالجة الحرارية، إزالة الدعم). | يتطلب عادة (تنظيف المسحوق). | يجب تنظيفها ومعالجتها بعد ذلك. |

| مجالات التطبيق الرئيسية | المكونات المعدنية الطرفية الوظيفية. | نموذج أولي وظيفي، مشبك، غلاف. | نماذج دقيقة، نماذج أولية، أسنان. |

| درجة حرارة التشوه الساخن (HDT) | > 500 درجة مئوية (تيتانيوم) | PA12: ~150 درجة مئوية | راتينج قياسي:~50 درجة مئوية |

مصدر البيانات: متوسط تقرير AMFG الصناعي لعام ٢٠٢٣. بيانات اختبار المواد من معهد فراونهوفر IAPT (٢٠٢٤). صحيفة بيانات مواد الشركة المصنعة (EOS، Formlabs).

تذكر فقط: DMLS/SLM = مكونات معدنية عالية الأداء، SLS = مكونات بلاستيكية وظيفية، SLA = نماذج راتنجية عالية الدقة. أهم ما يجب تذكره عند اختيار التقنية هو مراعاة المواد ومتطلبات الأداء والدقة. هل تحتاج إلى استشارة خبير أو خدمات طباعة ثلاثية الأبعاد موثوقة عبر الإنترنت؟ تواصل مع JS، فنحن نستخدم البيانات وخبرتنا في العمليات لمساعدتك في اختيار التقنية المناسبة!

DMLS مقابل SLS مقابل الطباعة النمطية: توقف عن الخلط!

دعوني أصف لكم مشروعًا نفخر به بشكل خاص: تطوير مبادل حراري ثوري لفريق فورمولا 1 رائد. توضح هذه الحالة بوضوح كيف تعمل الطباعة ثلاثية الأبعاد المخصصة على تجاوز الطرق التقليدية.

صعوبات قاسية تواجه العملاء:

تتطلب سيارات الفورمولا 1 في سعيها لتحقيق أداءٍ عالٍ وتخفيض وزنها، لذا يتعين على الفريق تركيب مبادل حراري في مساحةٍ صغيرةٍ جدًا. لا يقتصر الأمر على أن يكون خفيفًا فحسب، بل يتطلب أيضًا قناة تدفق داخلية معقدة، تمامًا مثل الجهاز الوعائي البشري، لتبديد الحرارة بكفاءةٍ عالية. لا يمكن ببساطة تشكيل هيكل داخلي بهذه الدقة والعزل الحراري باستخدام آلات CNC التقليدية، وبالتالي، فإن تخفيض الوزن أمرٌ مستحيل.

اختيار التكنولوجيا لـ JS:

تقنية LPBF هي الحل الأمثل: لمواجهة هذا التحدي، اختار فريقنا الفني فورًا تقنية دمج مسحوق الليزر (LPBF) . لماذا؟

- حرية التصميم: استخدمنا في البداية برنامجًا لتحسين الطوبولوجيا، تمامًا كما هو الحال في التصميم المُحاكي للطبيعة، لتحسين أفضل بنية إضاءة وقنوات تبريد داخلية حلزونية فعّالة. يستحيل تحقيق هذا الشكل بالطرق التقليدية.

- المادة: تم اختيار مسحوق سبائك الألومنيوم AlSi10Mg. يتميز بخفة وزنه، وتوصيله الحراري الجيد، ومتانته العالية، مما يجعله مادة ممتازة لقطع غيار السيارات.

- التصنيع مستحيل: فباستخدام تقنية LPBF وحدها، يُمكن طباعة جدار بسمك 0.5 مم في قطعة واحدة، مع قنوات داخلية معقدة كالمتاهة، دون أي تأثير على الهيكل، سواءً من حيث الإحكام أو المتانة. إنها عملية قولبة فريدة من نوعها، بدون لحام ، وبدون أي خطر تسريب.

نتائج مذهلة:

لقد حققت الأجزاء المطبوعة ثلاثية الأبعاد التي قمنا بتسليمها، مثل قلب المبادل الحراري، قفزة في الأداء:

| مؤشر الأداء | حلول التصنيع باستخدام الحاسب الآلي التقليدية | حل الطباعة ثلاثية الأبعاد JS LPBF | زيادة السعة |

| وزن الجزء | القيمة المرجعية (100%) | 60% | -40% |

| كفاءة تبديد الحرارة | القيمة المرجعية (100%) | 125% | +25% |

| تعقيد القناة الداخلية | قناة مستقيمة بسيطة | قناة ثلاثية الأبعاد حلزونية/محاكيّة للطبيعة | - |

| سمك جدار المفتاح | ≥ 1.2 مم | ~0.5 مم | أنحف بنسبة 58% تقريبًا |

| مهلة | 8-10 أسابيع (بما في ذلك الأدوات المعقدة). | 3-4 أسابيع | تقصير>50٪ |

مصدر البيانات: بيانات خفض الوزن الفعلي للفريق (موسم ٢٠٢٤). تقرير اختبار نفق الرياح ومقعد الاختبار للفريق.

تثبت هذه الحالة أن تقنية LPBF قادرة على تصنيع قطع عالية الأداء يستحيل تحقيقها بالطرق التقليدية. إذا كانت لديك متطلبات صارمة تتعلق بالوزن أو المساحة أو الأداء، يُرجى التواصل مع فريق JS الهندسي ودعنا نستخدم الطباعة ثلاثية الأبعاد لمساعدتك في تحويل تصميمك المتميز إلى واقع ملموس!

كيف تختار مشروعك؟ دليل عملي لاتخاذ القرار

تُربك مصطلحات تقنية الطباعة ثلاثية الأبعاد المختلفة العملاء. لا تقلق! مفتاح اختيار التقنية المناسبة ليس مجرد تسميات مثل DMLS أو SLM، بل معرفة احتياجات مشروعك الفعلية. العمل معنا سهل، ما عليك سوى التركيز على بعض الأسئلة الأساسية:

- أين يُستخدم هذا الجزء؟ ما هي بيئة العمل؟ أخبرني عن بيئة عمل هذا الجزء: درجة الحرارة، والقوة اللازمة لتحملها، وحالة التلامس مع التآكل، والتي تُحدد مباشرةً المادة والعملية التي يجب اختيارها لتكون كفؤة.

- ما هو الأداء الذي تُقدّره أكثر؟ هل هو تقليل الوزن بشكل كبير؟ أم السعي وراء قوة فائقة؟ أم تحمّل درجات الحرارة العالية؟ أم أن ضبط التكاليف أولوية ؟ قد تؤدي الأهداف المختلفة إلى مسارات تقنية وخيارات مواد مختلفة تمامًا. تحديد الأولويات بوضوح يُساعدنا على إيجاد التوازن الأمثل.

- هل تحتوي القطعة على مساحات رقيقة جدًا، أو قنوات داخلية معقدة، أو أسطح ذات أشكال خاصة، أو هياكل خفيفة الوزن؟ هذه التصاميم التي لا يمكن معالجتها بالمعالجة التقليدية (مثل CNC والصب ) هي تحديدًا ما تبرز فيه مزايا الطباعة ثلاثية الأبعاد. كلما زاد تعقيدها، زادت وضوح مزاياها.

دور جافا سكريبت: أنت تُقدّم هذه المعلومات الأساسية، والباقي لمهندسي جافا سكريبت لدينا. بناءً على احتياجاتك الفعلية، سنقوم بما يلي:

- قم بمطابقة المواد والمعدات الأكثر ملاءمة بدقة.

- تحسين معلمات العملية بشكل عميق لضمان أن أداء الأجزاء يلبي المعايير.

- توفير تقديرات واضحة وشفافة لأسعار الطباعة ثلاثية الأبعاد ودورة التسليم.

لستَ بحاجة إلى أن تكون خبيرًا. ما عليك سوى توضيح احتياجاتك، وسنساعدك على تحويل أفكارك إلى واقع بكفاءة وموثوقية.

ما وراء الاختصارات: نحن شريكك في هندسة الطباعة ثلاثية الأبعاد للمعادن

مفتاح نجاح الطباعة ثلاثية الأبعاد للمعادن ليس فهم الفروق النظرية وراء الاختصارات مثل DMLS أو SLM، بل وجود فريق هندسي خبير قادر على استخدام هذه التقنيات بكفاءة. هذه هي قيمة JS الخاصة بنا:

نحن شريكك في حل المشاكل:

لا تدع المصطلحات التقنية تربكك. قيمتنا تكمن في فهم تحدياتك الهندسية ، ثم استخدام حل الطباعة المعدنية ثلاثية الأبعاد الأنسب لحلها، بغض النظر عن اسم الآلة، سواءً كان DMLS أو SLM أو أي اسم آخر.

نوفر دعمًا احترافيًا طوال العملية: لسنا مسؤولين فقط عن الطباعة، بل يقدم فريق JS خدمات هندسية شاملة:

- اقتراحات تحسين التصميم: تساعدك على ضبط التصميم بحيث لا يمكن طباعة الأجزاء فحسب، بل تتمتع أيضًا بأداء جيد وفعالية من حيث التكلفة.

- التحكم في علم المواد: قم بالتوصية بمسحوق المعدن الأكثر تطابقًا وفقًا لسيناريو التطبيق الخاص بك.

- التحكم في روابط الإنتاج: ضبط معلمات الليزر واستراتيجيات المسح بدقة لضمان جودة ذوبان كل طبقة.

- التشطيبات النهائية والهبوط: المعالجة الحرارية، إزالة الدعامات، معالجة السطح... كل خطوة تؤثر على الجودة النهائية، ونحن نتعامل معها باحترافية.

- تجربة خدمة متكاملة عبر الإنترنت: من الاستشارة إلى التسليم، نقدم خدمات طباعة ثلاثية الأبعاد عبر الإنترنت بكفاءة وشفافية. أرسل متطلباتك، واحصل على آراء الخبراء، ووضح أسعار الطباعة ثلاثية الأبعاد، وتابع تقدمك. العملية واضحة وسهلة، والدعم الفني متاح دائمًا عبر الإنترنت.

التعليمات

س1: إذًا، ما هو الأفضل، DMLS أم SLM؟

- في الواقع، يعتمد الأمر على القطعة المراد معالجتها! اليوم، أداء هاتين التقنيتين في التطبيقات العملية متقارب جدًا، وكلاهما يُصنّف ضمن تقنية LPBF (دمج مسحوق الليزر).

- بالنسبة للمستخدمين، السؤال الحقيقي هو: "أي مزود خدمة يمكنه تقديم أفضل حل LPBF لأجزاء وتطبيقات معينة؟" هذا هو مفتاح النجاح أو الفشل.

س2: ما مدى قوة المكونات المطبوعة بواسطة DMLS/SLM؟

- بعد المعالجة الاحترافية اللاحقة، يمكن لخصائصها الميكانيكية عادةً أن تصل أو حتى تتجاوز مستوى الصب من نفس المادة، وهو قريب جدًا من المسبوكات.

- ولكن تجدر الإشارة إلى أن قوة الأجزاء المطبوعة قد تختلف قليلاً في اتجاهات مختلفة (وهذا ما يُسمى "تباين الخواص"). هذا الأمر تحت سيطرتنا الكاملة. من خلال تحسين اتجاه الطباعة ومعايير العملية، نضمن أن تكون القطعة النهائية قوية بما يكفي في الاتجاه الذي تحتاجه.

س3: لماذا تعد الطباعة ثلاثية الأبعاد للمعادن باهظة الثمن؟

السر هو فهم أين يتم إنفاق الأموال:

- المشكلة الأساسية هي أن مسحوق المعدن الكروي عالي الجودة مكلف، والاستثمار في المعدات الدقيقة ضخم، والطباعة تستغرق وقتًا طويلاً، ويتطلب الأمر مهندسين ذوي خبرة لتحسين المعلمات والكثير من المعالجة اللاحقة.

- لكن لا تنسَ قيمته الفريدة: فهو قادر على إنتاج قطع معقدة عالية الأداء لا تستطيع العمليات التقليدية إنتاجها دفعةً واحدة، مما يوفر تكاليف فتح القالب وتجميع القطع، بل ويخفف الوزن ويزيد الكفاءة. في النهاية، يعتمد الأمر على احتياجاتك الخاصة!

س4: ما هو الاسم الكامل لـ DMLS؟

DMLS هو اختصار لـ Direct Metal Laser Sintering (التلبيد المباشر للمعادن بالليزر) . مع ذلك، فإن العملية السائدة حاليًا تُذيب مسحوق المعدن بالكامل، وهو ما يختلف عن المعنى الحرفي للتلبيد.

ملخص

على الرغم من أن المصطلحين DMLS وSLM كانا في الأصل يمثلان مفاهيم تقنية مختلفة، إلا أنهما يُصنفان الآن ضمن تقنية دمج مسحوق الليزر (LPBF). يكمن الفرق بينهما في اختلاف الأسماء الناتج عن التطور التاريخي واختلاف العلامات التجارية للمصنّعين. في الواقع، تتقارب خصائصهما بشكل كبير من حيث تأثيرات الطباعة الفعلية وخصائص المواد. إن ما يؤثر حقًا على جودة القطع ومعدل نجاحها هو الفهم العميق والخبرة العملية اللازمتان لتشغيل هذه المعدات الدقيقة . هذا هو المفتاح.

إذًا، لماذا نهتم بهذه الاختصارات؟ شاركونا تحدياتكم وتصاميمكم الخاصة!

- قم بتحميل ملفات CAD الخاصة بك إلى موقعنا الإلكتروني الآمن والمريح عبر الإنترنت.

- سيقوم فريق المهندسين لدينا بتحليل التصميم الخاص بك على الفور ويوصي بدقة بحل الطباعة المعدنية ثلاثية الأبعاد الأكثر ملاءمة بناءً على احتياجاتك الفعلية (الأداء والمواد والتكلفة ووقت التسليم).

- أسرع طريقة للحصول على سعر طباعة ثلاثية الأبعاد واضح وشفاف! هل تريد معرفة تكلفة تحويل أفكارك إلى واقع؟ حمّل الآن واكتشف فورًا!

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. سلسلة JS. لا توجد أي تعهدات أو ضمانات، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن أي مورد أو مُصنِّع خارجي سيُقدِّم معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة الصنع من خلال شبكة Longsheng. تقع مسؤولية طلب عرض أسعار للقطع على عاتق المشتري. حدد المتطلبات الخاصة لهذه الأقسام. يُرجى التواصل معنا لمزيد من المعلومات .

فريق JS

JS شركة رائدة في مجالها، تُركز على حلول التصنيع المُخصصة. نتمتع بخبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونُركز على التصنيع عالي الدقة باستخدام الحاسب الآلي ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، وقولبة الحقن ، وختم المعادن، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص واسع النطاق، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر تقنية JS ، فهذا يعني كفاءة الاختيار والجودة والاحترافية.

لمعرفة المزيد، قم بزيارة موقعنا الإلكتروني: www.cncprotolabs.com