ورقة تصنيع المعادنهي عملية تستخدم المعدات التي يتم تشغيلها يدويًا لقطع صفائح المعادن والانحناء واللحام. يمكن للعمال استخدام المعادن الناعمة لصنع الزخارف أو المعادن الصلبة لإنتاج أقواس البناء ، وتستخدم هذه المنتجات النهائية على نطاق واسع في المجال الصناعي. معدن ورقة الألومنيوم هو واحد من المواد شائعة الاستخدام. إنه مقاوم للتآكل ويسهل معالجته ، في حين أن المعدن الفولاذي المجلفن يحتوي على طلاء مضاد للتشويش على السطح.

تتضمن عملية الإنتاج بأكملها ثلاثة روابط رئيسية: تصميم الرسم ، ختم القالب ، وتجميع اللحام. يستخدم العمال قياسات دقيقة للتأكد من أن كل مكون يلبي الحجم القياسي. يمكن أن تنتج هذه التكنولوجيا مكونات كبيرة مثل هيكل الشاحنات ، وكذلك قطع الغيار الدقيقة مثل أغلفة المعادن للهاتف المحمول.

ما هو تصنيع الصفائح المعدنية؟

نحن نستخدم طرق المعالجة المختلفة لتشكيل وقطع صفائح المعادن لتناسب أحجام محددة ، وتتضمن العملية بأكملها أربع خطوات رئيسية ، صب ، القطع ، صفيحة الانحناء ، والتجميع. في التطبيق الحقيقي ، وجدنا أن دقة عملية الانحناء ستؤثر بشكل مباشر على تأثير التجميع وعمر خدمة الأجزاء.

يمكننا معالجة أنواع مختلفة من الأوراق المعدنية بسمك من 0.5 مم إلى 6 مم بناءً على احتياجات المشاهد المختلفة. هذا النوع من المرونة يمكن أن تلبي احتياجات معظم القطاعات الصناعيةالمكونات الهيكلية الدقيقة.

ما هي العمليات الأساسية لتصنيع الصفائح المعدنية؟

1. مرحلة تأكيد التكرار

سنؤكد أولاً المتطلبات الأساسية مع العميل. على سبيل المثال ، كان هناك الأسبوع الماضي مشروع غلاف جهاز إلكتروني حيث طلب العميل على وجه التحديد استخدام ورقة الألومنيوم السميكة 1.2 ملم ويتطلب 8 ركوب المعادن الصفيحة اليمنى. استخدمناالنمذجة ثلاثية الأبعادالبرمجيات لرسم نموذج هيكلي مع ثقوب تحديد المواقع والضلوع المعززة.

2. عملية التحويل

بعد اكتمال النمذجة ، سنستخدم برامج الصياغة المهنية لرسم رسومات الإنتاج. يحتوي مشروع غلاف الأدوات الطبية المكتملة مؤخرًا على 6 نقاط تحديد المواقع للليزر ومتطلبات الرمل السطحية المشار إليها في الرسومات.

3. الإنتاج جدوى فحص

سوف مهندسينا عبر التحقق من الرسومات مرتين. في الشهر الماضي ، كان هناك مشروع صندوق تحكم صناعي قلل من 4 أجزاء وتوفير 15 ٪ من تكاليف المواد من خلال التصميم الأمثل. في الوقت نفسه ، سيتم حساب المعلمات الرئيسية ، مثل شريحة التهوية التي تحتاج إلى تحمل ضغط مستمر قدره 30 كجم.

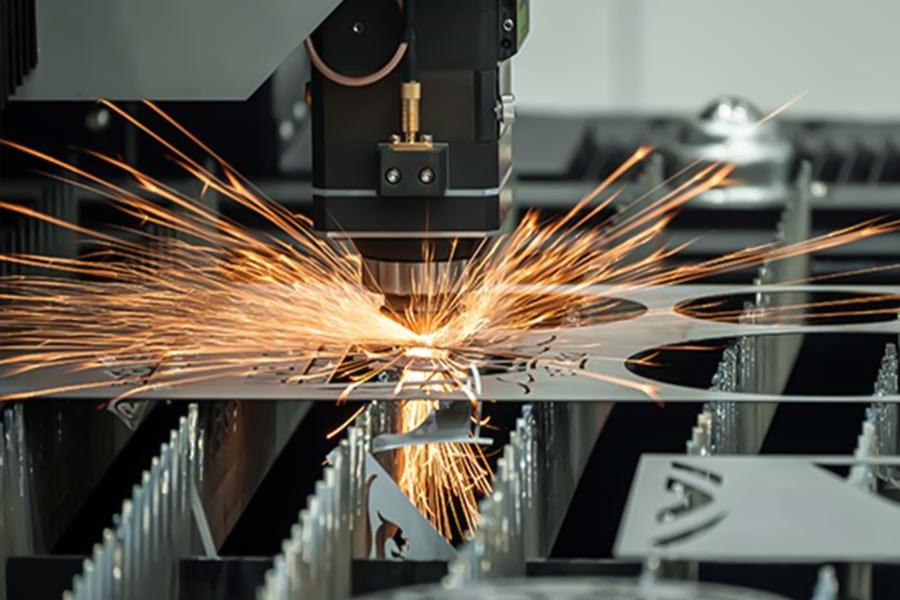

4. عملية إنتاج النمط

تستخدم ورشة العمل معدات قطع الليزر بدقة ± 0.1 مم. في الأسبوع الماضي ، عند إنشاء مكونات محطة الاتصالات ، استخدمنا لأول مرةقطع الليزرلقطع اللوحة الأساسية ، ثم أكملت 6 عمليات ثني مع آلة ثني هيدروليكية ، وأخيراً قامت بتجميعها باستخدام آلة لحام بقعة. يتم التحكم في العملية برمتها في غضون 48 ساعة.

5. عملية الاختبار والتحقق

في العام الماضي ، أجرينا 100 اختبار تحميل وتفريغ واختبارات الحمل على موصلات الرف المصنوعة لشركات اللوجستيات. وفقًا لنتائج الاختبار الفعلية ، تم تعديل بنية الدعم ، وتم زيادة سعة الحمل في نهاية المطاف من 200 كجم إلى 350 كجم.

6. تحضير الإنتاج

سيتم نقل المنتجات التي تجتاز الاختبار إلى عملية الإنتاج الضخم. في الوقت الحالي ، نعتمد وضع إنتاج معياري ، مع قدرة إنتاج يومية تصل إلى 1500 قطعة للأجزاء المعدنية للصفائح التقليدية وقدرة إنتاج مستقرة تبلغ 300 قطعة/يوم لأجزاء مخصصة خاصة.

كيفية تصميم أجزاء الصفائح المعدنية؟

1. نقاط تصميم الفتحة

عند تصميم الثقوب ، نحتاج إلى إيلاء اهتمام خاص للحجم وعلاقة الموقف. يوصى بأن يكون قطر الفتحة متسقًا مع سمك المادة نفسها ، مثل استخدام لوحة 2 مم لفتح ثقب قطره 2 مم. يجب أن يكون التباعد بين الثقوب المجاورة ما لا يقل عن ستة أضعاف سمك المادة.

من المهم أيضًا ملاحظة أن الثقوب لا ينبغي أن تكون قريبة جدًا من الحافة. نوصي بالحفاظ على مسافة آمنة لا يقل عن ثلاثة أضعاف سمك المادة.

2. مبدأ التحكم في السلم

لقد وجدنا أن الحفاظ على الزي الرسميسمك الجدارأمر بالغ الأهمية لجودة المنتج. إذا كان يجب استخدام هياكل سمك مختلفة في التصميم ، فمن المستحسن التخطيط لترتيب التراص ومسار المعالجة للوحات مقدمًا. وفقًا لتجربتنا ، تحتاج الأجزاء الهيكلية ذات الفرق الذي يزيد عن 20 ٪ إلى إيلاء اهتمام خاص لمشكلة تحديد المواقع أثناء المعالجة ، مما قد يؤدي بسهولة إلى انحراف الأبعاد للمنتج النهائي.

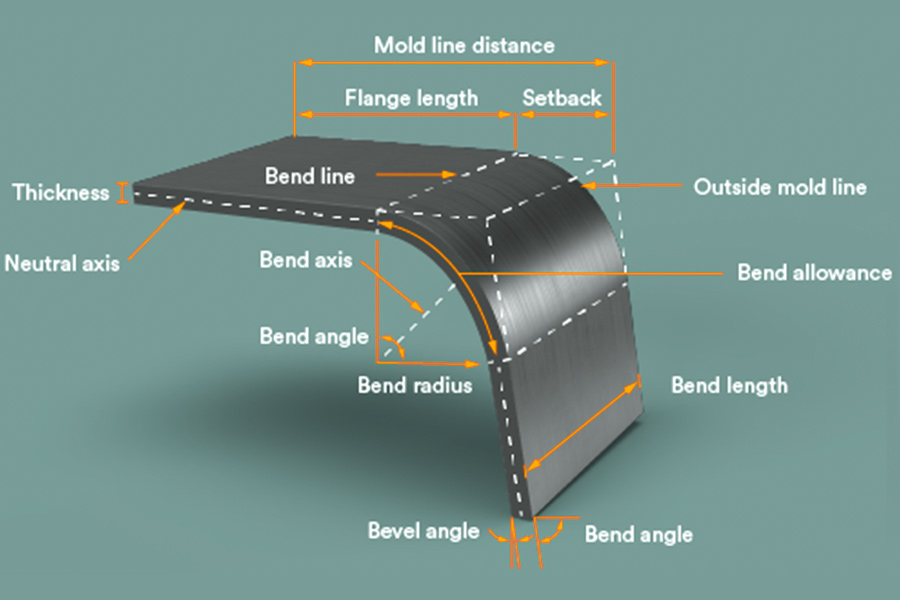

3. مواصفات دائرة نصف قطرها المعادن المعدنية

في عملية الانحناء ، نلتزم دائمًا بالمبدأ الأساسي لـ "نصف القطر يساوي سمكه". على سبيل المثال ، عند معالجة لوحة سميكة 1.5 مم ، يجب أيضًا الاحتفاظ بنصف قطر القوس في الانحناء عند 1.5 مم. يمكن أن تتجنب هذه المراسلات البسيطة بشكل فعال مشاكل مثل تكسير التجعد أو تشوه السطح. عند مواجهة الأشكال الخاصة التي تتطلب تعديل نصف القطر ، يوصى بإجراء اختبار عينة مسبقًا.

4. وسيلة الحساب

عند رسم مخطط توسيع الطائرة ، من الأفضل إضافة قسم من المواد المحجوزة بناءً على الحجم الفعلي. هذه المادة الإضافية تسمىبدل الانحناء. يجب مراعاة الخصائص المرنة للمادة في الحساب المحدد ، وعادة ما تستخدم طريقة التجربة والخطأ لتحديد أفضل قيمة. بالنسبة للصلب التقليدي ، اعتدنا على خصم 1.5 أضعاف سماكة المواد من طول الحافة كتعويض. يمكن أن توازن هذه القيمة التجريبية بشكل أفضل دقة الأبعاد وكفاءة المعالجة.

ما هي أنواع تصنيع الصفائح المعدنية الموجودة؟

1. عملية التقاط

القطع هي الخطوة الأولى في معالجة الصفائح المعدنية. يستخدم العمال مقصات أو قواطع ليزر لقطع الصفائح المعدنية إلى أشكال محددة. يتضمن القص ثلاث عمليات أساسية: مواد القطع ، الثقوب اللكم ، والأجزاء المنفصلة. بالنسبة للطلبات الصناعية ذات المتطلبات الدقيقة العالية ، تفضل الشركات تقنية القطع غير الملامسة. عند معالجة لوحات الفولاذ المقاوم للصدأ سميكة 2 مم ، يمكن التحكم في عرض شق القطع بالليزر في حدود 0.15 مم.

تقنية قطع الليزر هي الأكثر استخدامًا على نطاق واسع. يمكن أن تحقق العملية دقة معالجة ± 0.1 مم ، والتي تزيد كفاءة بنسبة تزيد عن 50 ٪ من القص التقليدي. لا يمكن أن يقلل قطع الليزر من نفايات المواد فحسب ، بل تقصر أيضًا دورات التسليم ، وهو مناسب بشكل خاص للإنتاج الضخم للأجزاء الدقيقة.

2. عملية التمييز

اللحام يربط المعادن عن طريق التدفئة أو الضغط. تشمل طرق اللحام الشائعة:

MIG/MAG اللحام: هذه هي الطريقة الأكثر استخدامًا لتوصيل أجزاء الصلب. من خلال تغذية الأسلاك المستمرة وحماية الأرجون ، يمكن أن تصل قوة اللحام الواحد إلى 90 ٪ من المواد الأصل. عند معالجة الأرفف العام الماضي ، استخدمنا هذه الطريقة لإكمال 80 ٪ منعمل اللحام.

TIG اللحام: عند معالجة خزانات المياه الفولاذ المقاوم للصدأ ، نفضل هذه الطريقة الأكثر قابلية للتحكم. أثناء التشغيل ، يجب إبقاء قطب التنغستن على بعد 3-5 ملم عن قطعة العمل ، ويجب التحكم في مدخلات الحرارة بدقة بواسطة دواسة القدم.

لحام الليزر: يولد تركيز شعاع الليزر درجة حرارة عالية لتحقيق اللحام السريع. المنطقة المتأثرة بالحرارة صغيرة ، ومناسبة للمكونات الإلكترونية الدقيقة لحام.

3. التقييم والتكوين

تتغير عملية Bend Sheet Metal شكل الورقة من خلال القوة الخارجية. أثناء التشغيل ، يشوه العامل ورقة معدنية على طول محور خطي لتشكيل زاوية محددة. تشمل المعدات المشتركة:

آلة الانحناء من النوع V: الانحناء الأساسي مع قالب ثلاثي.

آلة تشكيل نوع U: صنع هياكل أنبوبية أو مربع.

المعدات المتداول: معالجة أجزاء على شكل قوس.

سمك المادة يؤثر بشكل مباشر على تأثير الانحناء. عادةً ما يكون نصف قطر الانحناء للوحة الرقيقة 0.5 مم 1 أضعاف سماكة اللوحة ، بينما تتطلب لوحة سميكة 5 مم نصف قطرها أكثر من 3 مرات. يحتاج المشغل إلى ضبط معلمات القالب وفقًا لخصائص المواد.

4. عملية تنشئة

تتعاون آلة الختم مع القالب لتحقيق النماذج الأولية السريعة. تكمل هذه العملية القطع والتشكيل في درجة حرارة الغرفة في نفس الوقت ، ويمكنها معالجة 600-800 جزء في الساعة. تشمل العمليات الأساسية:

اللكم: صنع ثقوب التثبيت أو ثقوب تبديد الحرارة.

الطهي: فصل شكل الأجزاء.

الرسم: تشكيل أجزاء على شكل كوب.

منقوش: صنع القوام السطحي.

يعد اللكم والفقاء البسيط مناسبًا للمعالجة المبكرة ، ويمكن أن تشكل عمليات الرسم المعقدة المنتج النهائي مباشرة. يتم تشكيل أجزاء مثل أبواب السيارات وقذائف الهيكلختم متعدد العمليات.

كيفية موازنة القوة والتكلفة من خلال مخطط مقياس المعادن للصفائح؟

في تصنيع الصفائح المعدنية ، يكون مفتاح التوازن بين القوة والتكلفة من خلال مخطط مقياس المعادن الصفيحة هو الاختيار العلمي وتحسين العملية:

1.فهم العلاقة بين سمك الورقة والأداء

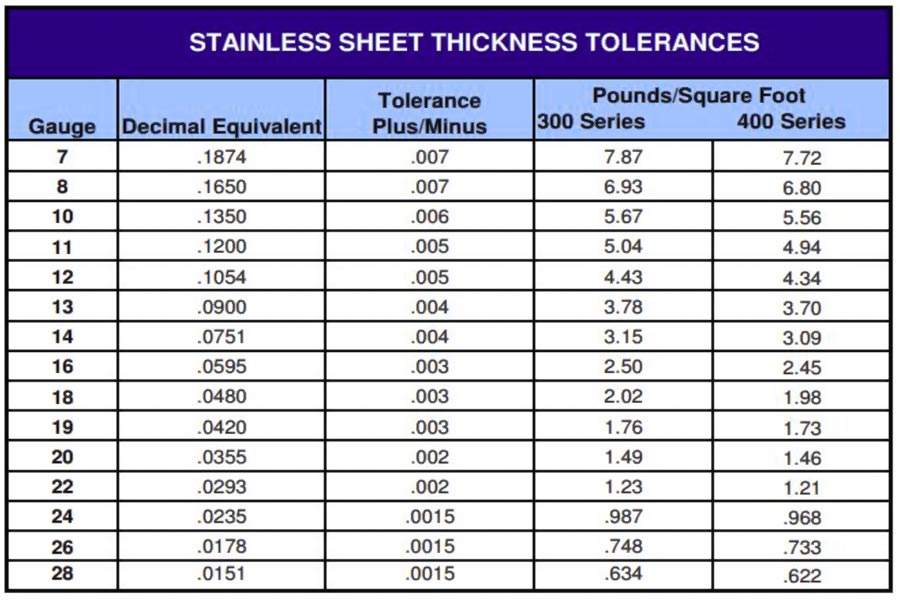

يتوافق سمك الورقة مع السمك الفعلي (ملم/بوصة) المقابلة لرقم الولايات المتحدة (المقياس) ، على سبيل المثال:

- 16 مقياس → ≈ 1.588 ملم (قوة عالية ، مناسبة للهياكل الحاملة للحمل).

- 22 مقياس → ≈ 0.711mm (خفيفة الوزن ، مناسبة لقذائف تحمل الحمل).

- تقنية شركة JS: يجب اختيار السماكة وفقًا لنوع المواد (مثل الفولاذ المقاوم للصدأ 304/316 ، الألومنيوم 6061).على سبيل المثال ، أثناء الانحناء ، تكون الألواح الرقيقة (<0.5 مم) عرضة للتكسير وتحتاج إلى تعويضها عن طريق الضغط أو ضبط نصف قطر الانحناء.

2. استراتيجية تحسين التكلفة

تتحكم بدقة في كمية المواد:

خلال مرحلة التصميم ، سوف نستخدم برنامج FEA لتحليل ظروف الإجهاد ومعرفة أين يمكن تقليل السماكة. في العام الماضي ، عندما ساعدنا في مصنع الغسالة في تصميم برميل داخلي من الفولاذ المقاوم للصدأ ، وجدنا من خلال المحاكاة أن الجدار الجانبي كان أقل توترًا. أخيرًا ، تم تخفيض سمك إلى 1.0 مم ، وتم استبدال المادة بلوحة فولاذية مدفوعة بالبرد ، مما قلل من التكلفة الإجمالية بنسبة 25 ٪. في العملية الفعلية ، ينبغي إيلاء اهتمام خاص لحقيقة أن منطقة التخفيف لا يمكن أن تؤثر على قوة ثقوب التجميع.

اختيار مرن للمواد البديلة:

بالنسبة للأجزاء الهيكلية غير الحاملة ، يوصى باستخدام سبيكة الألومنيوم بدلاً من الفولاذ المقاوم للصدأ. على سبيل المثال ، بعد تغيير قذيفة مربع التحكم إلى سبيكة الألومنيوم 6063 ، تم تخفيض الوزن بنسبة 30 ٪ وتم توفير تكلفة المواد بنسبة 20 ٪. المعالجة السطحيةيستخدم الأنود، وهو مقاوم للصدأ وجميل. مجموعة من قذائف المعدات في الهواء الطلق التي تمت معالجتها العام الماضي لم يتم صدأ حتى الآن. ولكن تجدر الإشارة إلى أن انحناء سبيكة الألمنيوم يتطلب دائرة نصف قطر أكبر قوس ، والتي يجب تأكيدها مقدمًا.

3. تحسين التصميم

حل تعزيز الصفيحة الرفيع:

يمكن للمصممين جعل الأضلاع المعززة المرتفعة على سطح الألواح الرقيقة (مثل 1.0 مم). يمكن أن تزيد هذه الطريقة من مقاومة الانحناء للوحة إلى ثلاثة أضعاف الأصل عن طريق تغيير توزيع المواد. هذه البيانات هي نتيجة الاختبار الفعلية لمختبر JS.

تطبيق الهيكل المشترك:

عندما تكون قوة طبقة واحدة من اللوحة غير كافية ، يمكن دمج ألواح رقيقة متعددة عن طريق اللحام أو التثبيت. على سبيل المثال ، يمكن أن يؤدي استخدام ثلاث لوحات 1 مم بدلاً من لوحات سميكة 3 مم إلى تقليل الوزن بنسبة 10 ٪ -15 ٪ مع الحفاظ على سعة الحمل المماثلة.

نقاط عملية الانحناء:

لقد وجدت شركة JS من خلالإنتاج متسلسلالتحقق من أن نصف قطر القوس لقالب الانحناء يجب أن يكون على الأقل مساويا لسمك المادة. بالنسبة إلى لوحة الألمنيوم الشائعة 2 مم ، يجب استخدام قالب مع دائرة نصف قطرها 2 مم. هناك مزايدون للقيام بذلك. أولاً ، تكون زاوية الجزء أكثر دقة بعد التشكيل ، ويتم تخفيض مبلغ الارتداد بأكثر من 30 ٪. ثانياً ، يتم تقليل فقدان القالب ، ويتم تمديد متوسط عمر الخدمة بمقدار 50 دفعة معالجة.

تجدر الإشارة إلى أنه إذا تم استخدام قالب دائرة نصف قطرها صغيرة قسريًا لمعالجة الألواح السميكة ، فلن يسبب ذلك فقط تشققات على سطح الأجزاء ، ولكن أيضًا تسريع تآكل القالب. كانت هناك حالات فاشلة لمعالجة لوحات 2 مم مع قوالب R1.5 على خط الإنتاج ، مما تسبب في النهاية في إلقاء مجموعة كاملة من الأجزاء.

ما هي العوامل التي يجب مراعاتها عند اختيار مصنعين مناسبة للصفائح المعدنية؟

1. القدرات التقنية والعملية:ضمان إتقان تقنيات المعالجة المطلوبة (مثل قطع الليزر ، والانحناء CNC ، واللحام ، والمعالجة السطحية ، وما إلى ذلك) وتلبية متطلبات الدقة والتعقيد.

2. صلة وجودة المواد:تحقق من تطور المعدات (مثل آلة الانحناء CNC ، خط الإنتاج الآلي ، إلخ) وموثوقية مصادر المواد (مثل تحمل سمك الصفيحة ، معايير المعالجة السطحية ، إلخ).

3. شهادة ومعايير الجودة:تأكيد شهادة ISO ، IATF والامتثال لمعايير الصناعة (مثل المعايير الخاصة في مجالات السيارات والطيران).

4. حجم الإنتاج ووقت التسليم:تقييم القدرة الإنتاجية لتلبية كمية الطلب وضمانالتوصيل في الوقت المناسب، خاصة بالنسبة لمشاريع الطوارئ التي تتطلب قدرات استجابة مرنة.

5. الشفافية التكلفة:مقارنة العروض لتجنب التكاليف الخفية من خلال تضمين تكاليف العملية الكاملة (مثل التصميم والمعالجة وإعادة المعالجة).

6. بعد الخدمة والدعم:فهم سرعة استجابة الدعم الفني وسياسة الضمان وقدرة حل المشكلات.

7. الحماية البيئية والامتثال للسلامة:يجب إعطاء الأولوية لمؤسسات الإنتاج التي يتم إعادة تدوير النفايات ، والامتثال لمعايير الانبعاثات والامتثال لمعايير الإنتاج الآمنة.

8. السمعة الإنصفية ودراسات الحالة:مرجع تقييمات العملاء الماضي وقصص النجاح للتحقق من قدرات التسليم الفعلية والاستقرار الفني.

عند اختيار مصنعين للصفائح المعدنية ، يلزم إجراء تقييم شامل لقدرتها التقنية ومراقبة الجودة وخبرة الصناعة وفعالية التكلفة. كمزود لخدمات خدمة معالجة المعادن الرائدة في الصناعة ، فإن معدات خدمة معالجة المعادن المتقدمة ، ومفهوم تصنيع عملية تحسين العملية الرقمية ، توفر شركة JS الألومنيوم عالي الدقة والصفائح المجلفنة المعدنمعالجة الخدمات لأكثر من 2000 عميل في جميع أنحاء العالم.

ملخص

تعتبر معالجة الصفائح المعدنية تقنية أساسية للإنتاج الصناعي وتلعب دورًا رئيسيًا في تصنيع المعدات وتطوير المنتجات. تراكمت شركتنا الكثير من الخبرة ، في مجال معالجة أوراق الألمنيوم وتشكيل ورقة الصلب من خلال الاندماجخدمات العملية الكاملة، من صفيحة الانحناء إلى أنظمة قطع الليزر.

يزداد متوسط عمر الخدمة للمنتجات بأكثر من 15 ٪ مقارنة بالعمليات التقليدية. هذه التقنيات الجديدة تجعل الأجزاء المعدنية من الأجزاء أخف وزناً وأرق وأكثر متانة ، مما يضمن جودة منتج مستقرة وموثوقة.

تنصل

محتويات هذه الصفحة هي لأغراض إعلامية فقط.سلسلة JSلا توجد تمثيل أو ضمانات صريحة أو ضمنية ، فيما يتعلق بدقة المعلومات أو اكتمالها أو صحة المعلومات. لا ينبغي استنتاج أن مورد أو الشركة المصنعة من طرف ثالث سيوفر معلمات الأداء ، التحمل الهندسي ، خصائص التصميم المحددة ، جودة المواد ونوعها أو صنعة من خلال شبكة Longsheng. إنها مسؤولية المشتريتتطلب اقتباس قطع الغيارتحديد متطلبات محددة لهذه الأقسام.يرجى الاتصال بنا لمزيد من المعلومات.

فريق JS

JS هي شركة رائدة في الصناعةالتركيز على حلول التصنيع المخصصة. لدينا أكثر من 20 عامًا من الخبرة مع أكثر من 5000 عميل ، ونركز على الدقة العاليةتصنيع CNCوصفيحة تصنيع المعادنوطباعة ثلاثية الأبعادوصب الحقنوختم المعادن ،وغيرها من خدمات التصنيع الشاملة.

تم تجهيز مصنعنا بأكثر من 100 مراكز للآلات ذات 5 محاور ، ISO 9001: 2015 معتمدة. نحن نقدم حلول تصنيع سريعة وفعالة وعالية الجودة للعملاء في أكثر من 150 دولة في جميع أنحاء العالم. سواء كان إنتاج حجم صغير أو تخصيص واسع النطاق ، يمكننا تلبية احتياجاتك بأسرع تسليم في غضون 24 ساعة. يختارتقنية JSوهذا يعني كفاءة الاختيار والجودة والكفاءة المهنية.

لمعرفة المزيد ، تفضل بزيارة موقعنا على الويب:www.cncprotolabs.com

الأسئلة الشائعة

1. هل يمكن لمعالجة الصفائح المعدنية تصنيع أجزاء مع هياكل معقدة؟

باستخدام تقليص القطع بالليزر وتقنية CNC لتصنيع الأجزاء الهيكلية المعقدة ، يمكن دمج قدرتها عالية الدقة وقدرة الانحناء متعدد الزوايا مع تقنية اللحام لتحقيق هندسة معقدة من فجوة صغيرة إلى حجم كبير.

2. هل ستكون الألواح السميكة أقوى؟

يمكن أن تؤدي زيادة سمك اللوحة إلى تحسين قوة الضغط والانحناء للوحة ، لكن اللوحة سميكة جدًا (مثل> 10 مم) وتتطلب معالجة خاصة (مثل التكوين الساخن أو الضغط الهيدروليكي) بسبب تصلبها ، مما يجعل من الصعب الانحناء والمعرضة للتكسير.

3. سبيكة الألومنيوم مناسبة للصب أو الصفائح المعدنيةالتصنيع؟

كلاهما مقبول.الصب مناسب للبنية الداخلية المعقدة والإنتاج الضخم ، مع انخفاض التكلفة والدقة.تعتبر معالجة الصفائح المعدنية مناسبة للتخصيص السطحي المنحني عالي الدقة أو الدُفعات الصغيرة ، من خلال قطع الليزر والانحناء لتحقيق قوة خفيفة وعالية.

4. كيف الصديق للبيئة هو معالجة المعادن الصفائح؟

يمكن أن تقلل معالجة الصفائح المعدنية بشكل كبير من استهلاك الطاقة وتلوثها من خلال إعادة تدوير النفايات (أكثر من 90 ٪ من استخدام المعادن) ، وعمليات حماية البيئة (مثل الرش المستندة إلى الماء ، والمعادن المسحوق) ، والمعدات الموفرة للطاقة بنسبة 50 ٪ من قطع الليزر من الألياف).